2. 西安交通大学校园规划与基本建设管理中心, 西安 710049

2. Campus Planning and Basic Construction Management Center, Xi'an Jiaotong University, Xi'an 710049, China

作为人类利用太阳能资源的重要手段,自20世纪80年代以来,塔式太阳能热发电技术得到了迅猛发展,一批塔式太阳能试验电站先后投入试运行[1]。目前,以水工质为工质的太阳能腔式吸热器因其优良的经济性越来越受到各国的高度重视,也是各国政府极力推广的聚光式太阳能热发电应用的技术选型。20世纪80年代建成的美国的Solar One和西班牙的CESA-1的试验电站,2007年初投产的由西班牙Abengoa Solar公司建造的11 MW的塔式太阳能商业电站PS10,2009年西班牙Abengoa Solar公司建成并投产的20 MW塔式太阳能商业电站PS20,2012年在中国北京建设的亚洲首座MW级塔式太阳能示范电站均采用了水工质吸热器[2-4]。

受工作介质两相流的影响,水工质吸热器受热面本身存在并联管组各管路的流量分配和水动力特性的差异较大的问题[5],同时因定日镜的高聚光性使得投射到吸热器上的热负荷 (太阳能光斑) 呈现出中心温度高、由里及外依次衰减的高强度、分布不均匀性特征[6-7],流量分配和热流密度分布两种太阳能聚光热发电固有的特征使得吸热器个别管路出现高温烧蚀、部分管路倒流等严重的水动力问题,严重影响吸热器的稳定性和整个电厂的安全运行[8]。常规锅炉中通常采用加装节流孔圈的方法,调节受热面各管的流量,以减小锅炉水冷壁热偏差,防止发生局部超温和爆管[9-10]。本文搭建了一套用于模拟蒸发受热面水动力特性的试验装置,利用低电压大电流变压器加热,通过可调变压器调节各管热负荷,得出各管流量分配及壁温分布规律。

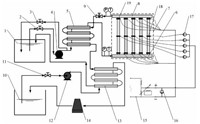

1 试验平台试验装置的循环流程图如图 1所示。试验流程:储存于供水水箱的去离子水经过立式多级离心泵泵入换热器;泵出口设置旁通阀,用来调节进入试验段工质流量;在换热器中经过预热后输送工质至试验段;在试验段下集箱工质分流至五根平行垂直管中,进一步加热至沸腾状态,在此过程中温度、压力、流量测定;接着工质汇集至上集箱,顺序流经热交换器和冷却器后回流到供水水箱。为了保证试验段工作压力恒定,在上集箱出口设置一背压阀。循环冷却是一个独立的循环系统,由冷却泵、冷却器、冷却塔、冷却水箱组成,冷却水为自来水。

|

Download:

|

|

1 去离子水箱;2 常开阀;3 旁路阀;4 立式多级离心泵;5 换热器;6 下集箱;7 试验段;8 上集箱;9 背压阀;10 冷却水箱;11 旁路阀;12 冷却泵;13 冷却器;14 冷却塔;15 变压器;16 电压互感;17 电流互感器;18 正极板;19 负极板。 图 1 试验装置的循环流程图 Fig. 1 Overall sketch of experimental loop |

|

试验段由五根垂直平行的不锈钢管组成,具体结构见图 2。换热器出来的工质汇集到下集箱后分配至5个支管 (从下集箱入口远端依次为tube 1,tube2,…,tube 5)。每根管的规格为ϕ12×1,长3 m。试验段管材是不锈钢,电阻较小,所以本试验采用低电压大电流变压器加热。为了模拟非均匀热负荷,管壁上布置14对正负极板,负极板接入变压器的负极,另一端接入变压器的正极。通过改变极板的位置和调节变压器,得到不同集中度下试验段各支管上的热负荷 (由tube1到tube5热负荷逐渐增大)。加热功率由加热电压和电流得到,加热电压、电流分别由电压传感器和电流传感器测得。为了得到工质的热力学参数,试验段安装了温度和流量的测量装置,布置25只K型热电偶测得管壁温,支管布置5个孔板流量计和调节阀测量和调节各支管的流量。试验段的入口流量是400~460 L/h,温度是压力0.9~1.1 MPa下的饱和温度。

|

Download:

|

|

1 下集箱; 2 流量调节阀; 3 孔板流量计; 4 差压变送器; 5 负极板; 6 热电偶; 7 正极板; 8 上集箱。 图 2 试验段结构示意图 Fig. 2 Sketch of test section of experimental apparatus |

|

试验分析过程中做了以下假设:①试验段各支管的热负荷沿轴向分布均匀;②试验过程中忽略流量调节阀及旁路阀调节对整个系统的影响。

2.2 参数定义1) 热负荷集中度σ各管壁的热负荷与平均热负荷的相对标准差。Fluxi为单管的热负荷;Fluxav为管组的平均热负荷;n为管排数。本文中分别为1,20,22,σ越大,热负荷越不均匀。

| $ \sigma = \sqrt {\sum\limits_{i = 1}^n {\frac{{{{\left( {{\text{Flu}}{{\text{x}}_i} - {\text{Flu}}{{\text{x}}_{{\text{av}}}}} \right)}^2}}}{n}} } /{\text{Flu}}{{\text{x}}_{{\text{av}}}} \times 100\% , $ | (1) |

| $ {\text{Flu}}{{\text{x}}_{{\text{av}}}} = \sum\limits_{i = 1}^n {\frac{{{\text{Flu}}{{\text{x}}_i}}}{n}} . $ | (2) |

2) 流量偏差比η管内实际流量与平均流量的偏差。Qi单管实际流量;Qav平均流量。

| $ \eta = \left| {\frac{{{Q_i} - {Q_{{\text{av}}}}}}{{{Q_{{\text{av}}}}}}} \right|. $ | (3) |

1) 流量分配

不同的总流量和热负荷集中度下,流量分配特性如图 3所示。试验中压力为1.0 MPa,出口温度为工质饱和温度。

|

Download:

|

|

图 3 不同的总流量和热负荷集中度下试验段并联管组流量分配特性 Fig. 3 Flow distributions under different total flow rates and concentration ratios |

|

图 3(a)中显示当试验段总流量为400 L/h,热负荷集中度为22时,试验段并联管组的流量分配发生变化。随着热负荷集中度增加,试验段并联管组上的热负荷越来越不均匀,各管的流量分配差异性也越大。总流量增大到460 L/h时 (图 3(c)中所示),流量分配特性有所改善。这是由于同热负荷分布下,总流量越大,进入试验段的工质越多,密度变化较小,试验段压差变化也较小,各管的流量变化不大。因而,热负荷集中越小,热负荷越均匀,从而确保系统安全稳定的运行。

2) 壁温分布

在一定的压力、出口温度和总流量下,试验段并联管组的壁温分布如图 4所示。图中试验参数:压力为1.0 MPa,温度为饱和温度,总流量为400 L/h。可以看出,随着热负荷集中度的增大,各管壁温缓慢升高。此外,tube 1和tube 4的管壁温出现跳跃。这是因为:工质被加热时,管内壁处的工质先发生相变,流速小时气泡无法脱离管内壁面,气泡聚集的位置会出现过热,气泡聚集到一定程度破裂,这些区域会充满工质。所以这种冷热交替过程不断进行,最终在这些区域会出现热疲劳,影响材料的使用寿命。

|

Download:

|

|

图 4 在一定的压力和总流量下,试验段并联管组的壁温分布 Fig. 4 Wall temperature distributions under different pressures and total flow rates |

|

1) 流量分配

不同系统压力下试验段并联管组的分配特性如图 5中所示。这组试验中热负荷集中度σ为22,出口温度为饱和温度。

|

Download:

|

|

图 5 不同系统压力下试验段流量分配特性 Fig. 5 Flow distributions under different pressures |

|

从图 5可以看出,系统压力的升高有利于改善并联管组的流量分配特性。在其他条件不变下,随着系统压力升高,试验段出口工质的饱和温度也增大,汽化也越不容易发生,试验段工质密度也增大,流量分配有所改善。

2) 壁温分布

系统压力对试验段并联管组的壁温影响如图 6所示,试验段总流量为400 L/h。总体上看,随着系统压力升高,各管的壁温稳步上升。此外,由图 6可以看出,为了达到相同的出口温度,系统压力为1.1 MPa,管壁上热负荷高于系统压力为0.9 MPa,这对管材的热性能有一定的影响。

|

Download:

|

|

图 6 不同系统压力下并联管组壁温分布特性 Fig. 6 Wall temperature distributions under different pressures |

|

本文搭建一套用于模拟蒸发受热面水动力特性的试验装置,利用低电压大电流变压器加热,通过可调变压器调节各管热负荷,得到各管流量分配及壁温分布规律。通过试验,得到如下结论:

1) 随着热负荷集中度的增大,流量分配不均匀性越明显,管壁温出现突跳,热疲劳可能发生。

2) 系统压力的升高有利于改善试验段并联管组的流量分配特性。但系统压力越高,管壁温也越高,对管材的热性能有一定的影响。

| [1] | 杨敏林, 杨晓西, 左远志. 塔式太阳能热发电吸热器技术研究进展[J]. 科学技术与工程, 2008, 8(10):2632–2640. |

| [2] | Baharoon D A, Rahman H A, Omar W Z W, et al. Historical development of concentrating solar power technologies to generate clean electricity efficiently:a review[J]. Renewable and Sustainable Energy Reviews, 2015, 41:996–1027. DOI:10.1016/j.rser.2014.09.008 |

| [3] | 魏进家, 万振杰, 屠楠. 塔式太阳能热发电水工质腔式吸热器研究进展[J]. 科学通报, 2015, 60(7):603–612. |

| [4] | Mills D. Advances in solar thermal electricity technology[J]. Solar energy, 2004, 76(1):19–31. |

| [5] | 高维, 徐蕙, 徐二树, 等. 八达岭太阳能塔式热发电吸热器水动力特性仿真研究[J]. 工程热物理学报, 2012, 8(33):1300–1304. |

| [6] | Dong X W, Wang Y S, Wei J J, et al. Numerical simulation of the heat flux distribution in a solar cavity receiver[J]. Frontiers of Energy and Power Engineering in China, 2010, 4(4):571–576. DOI:10.1007/s11708-010-0019-8 |

| [7] | Tu N, Wei J J, Fang J B. Selection of Surface Reflectivity for a Solar Cavity Receiver[C]//ASME 20144th Joint US-European Fluids Engineering Division Summer Meeting collocated with the ASME 201412th International Conference on Nanochannels, Microchannels, and Minichannels, USA (Chicago), American Society of Mechanical Engineers, August 3-7 in 2014:FEDSM2014-21331. |

| [8] | 陈开拓.镜场高密度聚焦热流下太阳能腔式吸热器水动力特性研究[D].西安:西安交通大学, 2012. |

| [9] | 刘杰.电站锅炉过 (再) 热器壁温特性研究[D].北京:北京交通大学, 2008. |

| [10] | 柴岩, 李斌.浅谈超超临界垂直管圈直流锅炉水冷壁爆管原因及预防措施[C]//超超临界机组技术交流2013年会论文集.天津, 中国电力科技网, 2013年11月:165-171. |

2017, Vol. 34

2017, Vol. 34