常减压蒸馏装置是炼厂原油加工的“龙头”装置,高的轻质油收率是装置高效运行的重要指标,也是炼厂提高效益的主要手段之一.很多研究者把提高轻质油收率的研究方向定位在提高进料段温度和降低蒸馏塔进料段压力上[1-3],却忽视了蒸馏塔内进料汽化不充分这一问题.一个有效提高汽化效率的办法是采用机械雾化的办法,如采用喷嘴将原料油喷入常压塔或高真空的减压塔内,在塔的进料段原料迅速破碎成微小的液滴,提高汽液接触面积,创造强化汽化过程的有利条件.但是在减压塔内缺乏汽液间相互作用对液滴产生的二次破碎.

为使强化燃料在汽车发动机内充分燃烧,人们提出一种燃油的闪急沸腾概念,国内外研究学者对闪急沸腾喷雾进行了广泛的研究[4-6].闪急沸腾是指在发动机中将过热燃油喷射到低于该燃油饱和蒸汽压的环境中时,一部分燃油转化成汽相,将在液体中形成气泡.在燃料喷射过程中,这些气泡经历一个快速膨胀的过程,使液体快速分解成较小的液滴[7-8].与传统的机械破碎相比,闪急沸腾喷雾最大的不同在于液体膜破碎的机理.传统喷射液膜破裂是由于液体的惯性力、黏滞力、表面张力和气相切力等,而闪急沸腾喷射主要是由于燃油液相内部聚集了大量气泡而发生微爆效应,导致液膜的破裂[9-11].如果在常减压蒸馏塔内创造一个类似的闪急沸腾的环境,将机械破碎和闪急沸腾液滴破碎结合起来,就可以大大强化进料的破碎.

在现有原油蒸馏技术的基础上提出一种强化原料汽化的方法,即原料经加热炉预热到一定的温度后通过压力型进料系统(如喷嘴)等喷入转油线或蒸馏塔,原料经机械破碎形成微小的液滴,同时由于压力急剧释放,造成进料中的轻馏分发生急剧的沸腾汽化,对液滴进行二次破碎,更加细小的液滴可以提供相当大的汽液接触面积,同时大幅降低汽液传质阻力,加快馏分油的汽化,非常有利于在短时间内达到汽液平衡,可汽化的馏分充分汽化进入汽相,以解决由于停留时间和设备原因导致原料汽化并未达到热力学平衡状态的难题,从而有效提高常减压过程的轻质油收率.以常压渣油为原料,经试验研究表明,采用喷嘴进料方式,进料汽化率可以提高2~3个百分点.

本文以强化燃油汽化过程的常减压蒸馏技术开发为背景,对燃油在真空条件下通过喷嘴的破碎和汽化过程开展深入的研究,通过先进的激光检测技术、高速摄像成像系统、粒子粒径分析等手段,对液滴破碎程度、汽液两相发展形态、汽化速率等变化规律进行研究,以期为新的常减压蒸馏工艺开发提供可靠的依据.

1 实验部分真空条件下燃油通过喷嘴的破碎和汽化过程包括燃油经喷嘴破碎成小液滴和液滴内的轻组分沸腾汽化两个过程.喷嘴的初始破碎为后续的汽化过程提供初始传质动力,一次破碎过程的主要影响因素包括喷嘴结构、操作介质的压力、温度、黏度、比重以及表面张力等.汽车发动机内喷油压力可以达到几十兆帕,燃油的初始破碎效果非常显著,而对于常减压过程,限于装置能耗、投资等方面的限制,喷油压力较低,破碎效果有限.汽化过程在热力学上主要受原料预热温度和环境压力影响.工业减压蒸馏装置由于受到原料结焦温度的限制以及真空设备能力的限制,进料温度和蒸馏塔压力基本接近工程极限,且变化幅度较小.原油的汽化速度主要受传质推动力的影响,比如汽液传质面积、液膜传质阻力等.这些因素除与本身的沸腾汽化有关,也与液滴初始破碎密切相关.因此本文主要研究较低喷油压力下,油破碎和汽化特性,如液滴直径分布、汽化发展形态、汽化率和汽化速度等的关系和变化规律.

1.1 实验原料实验在可视化的真空容器中进行,利用先进的激光检测设备进行汽化特性研究.由于原油组分十分复杂,汽化温度高,流动性差,使得许多检测设备难以开展汽化过程研究以及准确定量检测.为得到定量的实验结果,实验采用低沸点的环己烷和高沸点的十六烷以1∶1混合的混合物为模拟原料来模拟常减压过程的原料重油开展燃油汽化过程研究.环己烷在实验条件下部分汽化,而十六烷基本不汽化,以模拟重质原料中不汽化的部分.

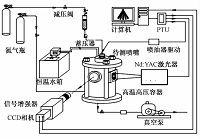

1.2 实验装置实验装置如图 1所示.装置配备完整的喷嘴进料系统,原料燃油按照一定的速度和程序喷入容器中,喷嘴的周围配备水套控制系统以保证燃油的喷射温度.容器的底部与真空系统相连,以控制容器的真空度.容器周围开有4个视窗,用于各种测量设备检测原料的破碎和汽化特性参数.实验所用的喷嘴为自制的单孔喷油器,喷孔直径0.2mm.

|

Download:

|

| 图 1 实验装置系统图 Fig. 1 Schematic of the experimental system | |

实验所用的检测设备主要包括复合激光诱导荧光(PLIEF)、米氏散射(Mie-scattering)、相位多普勒动态粒子分析仪(PDI)以及高速显微成像等.

复合激光诱导荧光(PLIEF)测量汽液两相浓度是基于不同荧光物质受激发产生不同红移的荧光原理,在燃油中添加2种荧光物质分离出气相荧光和液相荧光的方法.例如在柴油喷雾研究中较常见的荧光物质是四甲基对苯二氨(TMPD)和萘(Np),TMPD单体在激光的激发下,会在喷雾气相中发出荧光,而TMPD+Np通过化学反应主要在喷雾液相中大量形成,受激光激发,产生代表液相喷雾的荧光.2种物质发出的荧光处于不同的波段,因此液相与气相里的2种激发态产物所产生的荧光可以利用2块滤镜进行分离.当入射激光强度一定时,由激光诱导出的荧光强度分别与燃油蒸发和液滴浓度成正比.测量时只要测出荧光强度,根据标定曲线就可得出燃油浓度.

Mie-scattering是基于米氏理论及Fraunhofer衍射原理的方法,根据同心环形光电探测器接收的电脉冲大小和个数可计算出喷雾场中液滴尺寸及数密度分布.

PDI对燃油破碎后的液滴粒径和粒径分布进行检测.高精度的显微激光成像系统可以获取喷雾发展过程中的瞬态形状.

1.4 实验条件实验选取喷油温度90℃、环境压力15kPa下,考察0.4~5MPa范围内,不同喷油压力对液滴直径分布、汽化发展形态、汽化率和汽化速度等特性参数的影响.进料的强化汽化过程为绝热闪蒸汽化,经Aspen计算,此条件下,进料总平衡汽化率28.6%,其中环己烷汽化率57.2%,十六烷汽化率0.08%,十六烷基本不汽化.

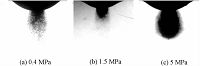

2 实验结果与讨论 2.1 燃油破碎汽化汽液发展形态图 2是喷射时间为0.1ms的实验条件下,喷油压力分别为绝压0.4、1.5和5MPa时燃油破碎汽化汽液两相发展形态的显微成像图.从图中可以看出,随喷油压力提高,燃油从喷嘴喷出后呈现逐渐明显的雾化状态,液滴更加细化.同时汽化发展形态饱满,汽相增加很快.这说明随喷射压力增加,燃油汽化速度也有明显提高.

|

Download:

|

| 图 2 喷油压力分别为绝压0.4、1.5和5MPa时燃油破碎汽化汽液两相发展形态的显微成像图 Fig. 2 Microscopic spray structures of flashing sprays at injection pressures of 0.4MPa (a),1.5MPa (b),and 5MPa (c) | |

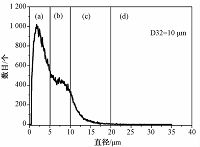

图 3和图 4是采用同一喷嘴情况下,喷油压力分别为绝压0.4和5MPa时的液滴粒径分布图.为了更好地说明粒径分布对原料汽化过程的影响,将整个液滴粒径分布图分为(a)、(b)、(c)和(d)4个部分.(a)部分的液滴粒径范围小于5μm,属于粒径微小部分,该部分液滴的表面积比较大,与汽相可以很好接触,汽液两相传质效率最高;(b)部分和(c)部分的液滴粒径处于中等大小,汽液传质效率中等;(d)部分的液滴粒径均大于20μm,液滴动量较小,不易随环境气流运动,汽液传质效率最低,不利于燃料的快速汽化.

|

Download:

|

| 图 3 喷油压力为0.4MPa时的喷雾粒径分布 Fig. 3 Droplet size distribution at injection pressure of 0.4MPa | |

|

Download:

|

| 图 4 喷油压力为5MPa时的喷雾粒径分布 Fig. 4 Droplet size distribution at injection pressure of 5MPa | |

液体从喷嘴喷出后,形成尺寸相差数十倍的雾滴群体,在工程研究中,一般以容积表面平均直径D32(SMD,即索达尔平均直径)对雾滴直径进行评价.对比图 3和图 4,随喷油压力提高,液滴索达尔平均直径D32从16μm减小到10μm,减小了37%.

从液滴直径分布比较,随喷油压力的变化液滴直径分布曲线图有明显不同,0.4MPa喷油压力下,分布呈现一定的正态分布特点,5~20μm的部分分布最为集中,细小和较大的颗粒分布相对均匀,这与传统的喷嘴机械雾化的直径分布形态类似.5MPa喷油压力下液滴直径分布变化显著,呈现尖峰状态,小于5μm的粒径部分在整个喷雾中所占比例最大,20μm以上的液滴比例很低.原料经喷嘴初始破碎成小液滴后,液滴内可汽化的燃油迅速汽化,燃油在真空下爆破式地汽化,反过来又使液滴进一步破碎,液滴的直径不断变小.并且,随喷油压力提高,液滴直径分布与机械雾化的正态分布间呈现的差异越大.可以看出,强化汽化过程液滴的破碎与汽化是一个相互强化的过程,液体初始破碎液滴越小,有利于汽液传质,液相汽化速度更快,燃油汽化对液滴再次破碎的强度越高,而液滴的不断破碎,又进一步加快汽化的进行,2个过程形成一种对液滴破碎和汽化的正向协同作用.

2.3 不同喷油压力下燃油的汽化速率PLIEF图像主要用来描述汽相发展变化,通过添加特定的染色剂,使汽相显示出较强的中荧光光亮,通过激光拍照和定量分析,获得汽相和液相的质量.图 5列出喷油压力为1.5MPa和0.4MPa下,燃油喷出后0.9ms内的PLIEF图像汽液相形态发展的瞬间形态.从形态上看,在燃油喷射时间为0.1ms时,汽液两相的轮廓相似,随着喷油时间的增长,汽液两相形态始终都保持锥形形态.

|

Download:

|

| 图 5 喷油压力为1.5和0.4MPa下,汽液两相浓度随喷射时间的发展变化 Fig. 5 Variations in spray structures of gas and liquid with injection time at injection pressures of 1.5 and 0.4MPa | |

对比2幅图的汽相发展过程,在较高喷油压力下,荧光光亮出现的时间较早,在燃油喷雾发展早期(0.1ms),汽相就已经出现荧光光亮的现象,而在较低的喷油压力下,荧光光亮强度较弱,没有明显的汽相存在.随着喷射时间的延长,在较高的喷油压力下,强度变化速度很快,在0.9ms时,已经有光亮很强荧光出现,而且强度分布愈加均匀.这也进一步说明液滴破碎和汽化是一个相互强化的过程.初始阶段,喷出压力高,液滴初始破碎好,有利于燃油汽化,因此在喷出后的0.1ms就出现了荧光光亮的情况.通过破碎和汽化过程的相互强化,燃油的汽化速率较快,液相中的可汽化馏分迅速向汽相转移,汽相在环境中的扩散速率小于液相的蒸发速率,从而在液相周围形成团状蒸汽,此时所添加荧光剂表现的荧光强度较大.而在低压下,到0.9ms,依然没有明显的荧光光亮出现.对应到常减压蒸馏过程,采用常规的进料方式,很多液相可能以厘米级的大液块形式存在,而喷嘴进料方式,进料瞬间就可以将液相充分破碎,形成微米级别的小液滴.这就会造成二者汽化速度的显著不同,随着汽化过程的进行,由于破碎和汽化的相互强化,会使二者的汽化速度发生更大的差异.由此可见,通过提高原料的初始破碎,进而强化原料的汽化过程,就可以使液相中可汽化的馏分充分汽化,得到更多需要的轻质馏分油产品.

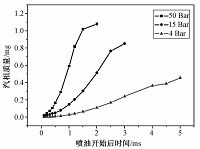

图 6是对汽化过程汽液两相进行定量化处理后得到的不同喷油压力条件下的燃油汽化曲线,实验中喷嘴每次喷射4.5mg的燃油,然后通过仪器检测汽相和液相的荧光强度,再和标定曲线比对,得到不同时间的汽体和液体质量.根据计算结果,该条件下绝热汽化过程达到平衡时,汽相质量是1.29mg左右.图 6纵坐标表示的是不同时间的汽相的质量,汽化曲线的斜率代表汽化速率.从图中可以看出,随时间增加,燃油不断汽化,在较高喷射压力下的汽化速率更快.5MPa的喷油压力下,汽化曲线斜率最大,汽化速度非常快,在1.5ms后,汽相质量接近1.1mg,汽化率已经达到平衡汽化率的85%.汽化速度达到0.67g/s,而0.4MPa喷油压力下的燃油蒸发曲线一直处于上升趋势,汽化速度0.08g/s,只有较高喷射压力下的11.9%,并且在5ms时,还远没有达到汽液平衡状态.

|

Download:

|

| 图 6 喷油压力分别为绝压0.4、1.5和5MPa下的燃油喷雾蒸发曲线 Fig. 6 Vapor quantities for flash-boiling sprays at injection pressures of 0.4,1.5 and 5MPa | |

实验表明,在吸收相同热量下,燃油的汽化速度主要取决于传质的推动力,不同喷油压力对汽化传质过程影响很大,且显著影响达到气液平衡需要的时间.受到蒸馏塔空间的限制,原料的汽化都是在很短的时间内完成,只有在液滴有效破碎下,通过破碎和汽化过程的相互强化,才可以在最短的时间和空间内接近达到汽液两相的平衡,获得最大的汽化量.

3 结论对燃油在真空条件下通过喷嘴的破碎和汽化开展实验研究,以模拟常减压过程的进料强化汽化过程.实验得到不同喷油压力下的液滴粒径分布、汽液相发展形态变化,燃料汽化速度等变化规律.结果表明,燃油的破碎和汽化是一个相互强化的过程,喷射压力越高,强化汽化的效果越显著.喷射压力5MPa时,液滴粒径分布集中于5μm范围内,在2ms以内燃油汽化率达到平衡汽化率的85%,燃油快速接近汽液平衡.将强化汽化技术应用到常减压蒸馏工艺,就可以在很短的汽化时间和有限的空间内,使进料中可汽化的馏分充分汽化,从而有效提高轻质油收率.

| [1] | 陈建民, 杨娜. 常减压装置减压深拔技术研究进展[J]. 现代化工 , 2010, 30 (6) :20–24. |

| [2] | 张文丰, 熊健. 常减压装置减压深拔系统改造[J]. 山东化工 , 2001, 30 (2) :32–34. |

| [3] | Hartman E L.Improving wash zone reliability in deepcut vacuum columns //Proceeding from Middle East Petrotech96 Conference and Exhibition,1996:1 197-1 207. |

| [4] | Kim Y K, Iwai N, Suto H, et al. Improvement of alcohol engine performance by flash boiling injection[J]. Jsae Review , 1980, 2 :81–86. |

| [5] | Oza R,Sinnamon J.An experiment and analytical study of flash-boiling fuel injection //SAE Technical paper.1983,doi:10.4271/830590. |

| [6] | Brown R, York J L. Spray formed by flashing liquid jets[J]. AIChE Journal , 1962, 8 (2) :149–153. DOI:10.1002/(ISSN)1547-5905 |

| [7] | Park B S, Lee S Y. An experimental investigation of the flash atomization mechanism[J]. Atomization and Spray , 1994, 4 (2) :159–179. DOI:10.1615/AtomizSpr.v4.i2 |

| [8] | Brown C N, Ladommatos N. A numerical study of fuel evaporation and transportation in the intake manifold of a port-injected spark-ignition engine[J]. Proceedings of the Institution of Mechanical Engineers Part D, Journal of Automobile Engineering , 1991, 205 :161–175. DOI:10.1243/PIME_PROC_1991_205_167_02 |

| [9] | 段树林. 闪急沸腾喷雾场粒度分布规律及燃烧特性的研究[J]. 内燃机学报 , 1999, 17 (1) :54–58. |

| [10] | Lienhard J H, Day J B. The breakup of superheated liquid jets[J]. Journal of Basic Engineering , 1970, 92 (3) :515–522. DOI:10.1115/1.3425051 |

| [11] | Soid S N, Zainal Z A. Spray and combustion characterization for internal combustion engines using optical measuring techniques: a review[J]. Energy , 2011, 36 (2) :724–741. DOI:10.1016/j.energy.2010.11.022 |

2016, Vol. 33

2016, Vol. 33