超音速喷射装置作为一种节能升压设备,具有结构简单、无运动部件、维修方便等优势,广泛应用于天然气、制冷、电力等诸多工业领域,越来越受国内外众多学者的关注.因此,提高和改善喷射器的工作性能是喷射器研究领域的热点问题[1-2].

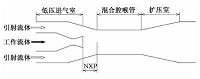

喉嘴距是影响喷射器性能的重要结构参数,喉嘴距(NXP,nozzle exit position)是指高压喷嘴出口至混合腔喉管入口的距离,见图 1.Keenan等[3-4]认为喉嘴距越大,喷射器性能越差,Huang和Chen[5]也得到类似的结论.相反,Aphornratana和Eames[6]实验发现喉嘴距越大引射性能越佳.Zhu等[7]的数值模拟认为存在最优喉嘴距使得引射比最大.Chen等[8]对超音速气体喷射器做了数值模拟和实验研究,证明存在一个最优喉嘴距使引射比和临界压力比达到最大.杨燕勤等[9]对蒸汽喷射器做了数值模拟研究,认为总存在一个最优的喉嘴距对应于最大的喷射系数.龙新平等[10]对射流泵进行数值模拟研究,证明存在一个最优喉嘴距使射流泵的效率最高.王秀会等[11]对应用于套管气回收系统中的喷射器做了实验研究,结果表明存在一个最合适的喉嘴距,使喷射引流器的效率达到最高.

|

Download:

|

| 图 1 喷射器示意图 Fig. 1 Schematic of ejector | |

综上所述,对喷射器喉嘴距的影响特性已有较多的数值模拟和实验研究,但结论并不完全一致.此外,当喷射器处于气液两相运行时,喉嘴距对喷射器性能的影响规律尚未有相关文献报道.因此,本文对单相和两相喷射器的装置性能进行实验研究,考察不同喉嘴距下喷射器性能的变化规律.

1 实验系统图 2(a)所示为本文气液两相喷射器实验系统示意图.主要包括压缩机、冷干机、储气罐、电动调节阀、喷射器、雾化装置和数据采集系统,同时包含温度、压力和流量计等测量控制系统.实验过程中通过控制电动阀和手动调压阀,分别控制高压气体压力、低压气体压力以及背压压力,通过控制雾化喷嘴前的水压来控制雾化含液量.高低压气体经过实验段后,进入系统末端消音器并排放到环境中.

|

Download:

|

| 图 2 喷射器实验系统图(a)及喷射器结构(b) Fig. 2 Schematic of the experimental rig and structure of supersonic air ejector | |

空气压缩机是由上海盛怡压缩机公司生产的德莱奥兰螺杆式压缩机,型号为GRF-75A-13,功率为55kW,额定流量为7.5m3·min-1,额定压力1.3MPa.压缩机出来的压缩空气经过配套的冷干机后进入一个容积为1.5m3储气罐,承压能力为1.3MPa,并通过联络阀将另一相同型号的储气罐充至同一压力.为稳定控制高压进气压力,在高压储气罐和喷射器之间设置了电动调节阀,电动调节阀型号是ZDLP-16P-DN25,它把输入压力精确地调节到所需要的压力.

气液两相喷射器则是通过在低压气体管道增加雾化装置实现.雾化装置系统及安装位置如图 2所示.雾化装置由压缩空气瓶、储水箱、科氏力质量流量计以及雾化喷嘴等组成.实验过程中,通过储气瓶出口压力调节阀控制储水箱压力,并通过手动调节阀调节进入喷雾喷嘴的流量,实现不同质量的水进入低压侧空气,从而实现喷射器低压含液运行.

雾化喷嘴为实现喷射器两相运行的核心部件,其主要作用是使水雾化成为液滴.本实验系统中采用国产单流体精细压力雾化喷嘴,其型号为1/4FB-XFN-2.0,雾化角为60°,其性能指标如表 1.通过调节进入雾化器的水压,进而调节进入雾化器的水流量.该喷嘴内部采用独特的涡流叶片,只采用液体压力就可以产生非常细小的液滴,液滴的平均直径在50μm左右.

|

|

表 1 雾化器工作性能表 Table 1 Performance of atomizer |

本实验系统的测温元件为直径3mm的铜-康铜铠装热电偶,测量范围为-200~300℃,经标定后的热电偶的测量误差为±1℃.实验系统中压力由CYG5000系列智能压力变送器进行测量,量程为0~1.4MPa,其准确度等级为0.1级,在混合腔内部依次布置8个压力测点,压力测点的布置系统如图 2(b)所示.气相流量由3台精度均为1.5级的涡街流量计进行测量;液相由于流量很小,故采用德国KCM公司生产的TCM0325科氏力质量流量计进行测量,流量范围为3~300L·h-1,精度为0.1级.根据不确定度的计算方法,得到温度测量、压力测量、高压流量测量、低压流量测量、低压含液量测量、引射比和压比的最大相对不确定度分别为2.89%、2.02%、7.2%、13%、17.3%、18%和25%.

2 实验结果及分析 2.1 喉嘴距对喷射器性能的影响规律在工程应用中,喷射器的结构若设计不合理,喷射器的性能就会受很大影响.本文针对高压喷嘴出口到混合腔喉管的距离进行实验研究.通过调节垫片可以调整喉嘴距NXP的大小,实验中取喉嘴距NXP分别为2.4、2.8、3.6和4.8mm,其中2.8mm为设计工况的喉嘴距,控制低压加水量mw=0,0.05,0.07,0.08,0.11和0.14kg/min.

喷射器的变喉嘴距性能曲线如图 3所示,当喷射器喉嘴距发生变化后,其性能依旧遵循随着背压的增大,喷射器先工作于临界状态,引射比保持恒定;当背压超过临界值后,喷射器工作于非临界状态,引射比随着背压的增大迅速减小.喷射器的引射比随喉嘴距的变化较大,但是临界背压却基本不受影响.由图 4可知,喉嘴距的变化对低压喷嘴内部(即测点1)的压力影响较小,而对低压喷嘴出口(即混合腔喉管入口测点2)处的压力影响较大,造成低压进气的压差变化,因此喉嘴距的变化对喷射器的引射性能影响较大;而对扩压段内的3个测点(即测点6、7、8)处的压力影响较小,因此喉嘴距的变化对升压过程影响较小,即对临界背压的影响较小.

|

Download:

|

| 图 3 变喉嘴距下喷射器的性能曲线 Fig. 3 Performance curves of ejector at different NXPs | |

|

Download:

|

| 图 4 变喉嘴距下喷射器壁面压力的分布 Fig. 4 Distributions of wall static pressure at different NXPs | |

按照喷射器的结构特点,低压喷嘴是由高压喷嘴的外边缘与混合腔喉管的前端组成的环形渐缩间隙通道,喉嘴距增大会导致环形通道横截面积增大,低压进气有效截面积增大使得引射比增大;而工况条件保持不变,则低压入口压力为一定值,并且由图 4可知,喉嘴距的增大对低压喷嘴内部(即测点1)的压力影响较小,而使低压喷嘴出口(即混合腔喉管入口测点2)处的压力增大,造成低压进气的驱动压差减小,引起引射比减小.因此对于喷射器,必然存在最优喉嘴距,使得引射比达到最大值.

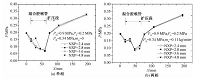

临界工况下单相喷射器的引射比随喉嘴距的变化如图 5(a)所示,引射比随喉嘴距的增大呈现先增大后减小的趋势,在设计喉嘴距NXP=2.8mm时,引射比达到最大.因此,对于单相喷射器最优喉嘴距为NXP=2.8mm.图 5(b)反映低压含水量为0.07kg/min,不同工况条件下引射比随喉嘴距的变化规律.较单相运行,最优喉嘴距发生了显著变化.由图可知,引射比随喉嘴距的增大依旧呈现先增大后减小的趋势,但是在喉嘴距为NXP=3.6mm时达到最大值,即最优喉嘴距为NXP=3.6mm.

|

Download:

|

| 图 5 不同工况条件下引射比随喉嘴距的变化 Fig. 5 Variation of entrainment ratio with NXP under different working conditions | |

图 6为不同含水量条件下引射比随喉嘴距的变化规律.如图所示,单相运行时,最优喉嘴距为2.8mm,低压流体含水量达到0.08kg/min时,最优喉嘴距为3.6mm,可以发现:最优喉嘴距随着低压流体含液量的增大而增大.

|

Download:

|

| 图 6 不同含水量条件下引射比随喉嘴距的变化 Fig. 6 Variation of entrainment ratio with NXP at different liquid-air ratios | |

分析其原因:含水量增大使得引射比减小,增大了使引射比减小的作用效果,而通过进一步增大低压气体有效进气面积可以提高引射比,即增大喉嘴距.因此,最优喉嘴距随着低压流体含液量的增大而增大.

3 结论本文研究喉嘴距这一结构参数对喷射器性能的影响特性,获得不同喉嘴距和运行工况参数下,喷射器性能的变化规律.实验结果表明:

1) 在本实验范围内,喉嘴距对喷射器的临界背压值影响较小,即对喷射器的升压性能影响较小,喉嘴距对喷射器引射比影响较大,即对喷射器的引射性能影响较大.

2) 随着喉嘴距的增大,引射比先增大后减小,存在一个使引射比达到最大值的最优喉嘴距.

3) 喷射器单相运行时,最优喉嘴距为2.8mm,低压含水量增大到0.07kg/min时,最优喉嘴距为3.6mm.最优喉嘴距随着低压流体含水量的增大而增大.

| [1] | Sun D W, Eames I W. Recent developments in the design theories and applications of ejectors:a review[J]. J Inst Energy , 1995, 68 (475) :65–79. |

| [2] | Chunnanond K, Aphornratana S. Ejectors: applications in refrigeration technology[J]. Renew Sust Energ Rev , 2004, 8 (2) :129–155. DOI:10.1016/j.rser.2003.10.001 |

| [3] | Keenan J, Neumann E. A simple air ejector[J]. J Appld Mech , 1942, 9 (2) :A75–A81. |

| [4] | Keenan J H, Neumann E P, Lustwerk F. An investigation of ejector design by analysis and experiment[J]. J Appl Mech-Trans ASME , 1950, 17 (3) :299–309. |

| [5] | Huang M C, Chen S L. An experimental investigation of ejector performance characteristics in a jet refrigeration system[J]. J Chin Inst Chem Eng , 1996, 27 (2) :91–100. |

| [6] | Aphornratana S, Eames I W. A small capacity steam-ejector refrigerator: experimental investigation of a system using ejector with movable primary nozzle[J]. Int J Refrig-Rev Int Froid , 1997, 20 (5) :352–358. DOI:10.1016/S0140-7007(97)00008-X |

| [7] | Zhu Y H, Cai W J, Wen C Y, et al. Numerical investigation of geometry parameters for design of high performance ejectors[J]. Appl Therm Eng , 2009, 29 (5/6) :898–905. |

| [8] | Chen W X, Chong D T, Yan J J, et al. The numerical analysis of the effect of geometrical factors on natural gas ejector performance[J]. Appl Therm Eng , 2013, 59 (1/2) :21–29. |

| [9] | 杨燕勤, 安志强, 经树栋. 喉嘴距、面积比和引射压力对喷射器性能影响的研究[J]. 化工装备技术 , 2006, 27 (1) :68–72. |

| [10] | 龙新平, 程茜, 韩宁, 等. 射流泵最佳喉嘴距的数值模拟[J]. 核动力工程 , 2008, 29 (1) :35–38. |

| [11] | 王秀会, 赵军友, 左鹏, 等. 喉嘴距对喷射引流器性能影响试验研究[J]. 石油矿场机械 , 2014 (10) :35–38. |

2016, Vol. 33

2016, Vol. 33