目前放射性液体在临床治疗甲亢患者时都是采用直接服用经过稀释的碘-131液体。从碘-131生产单位到患者服用要经过生产单位的稀释分装和医院的二次稀释分装之后才能给患者进行服用。由于放射性液体在保存和运输方面很不方便, 具有局限性, 同时也容易对病人的食道等非病灶部位造成伤害, 因此笔者提出了一种碘-131生产单位直接生产碘-131胶囊提供给患者服用的方法, 并提出设计开发放射性碘-131胶囊生产机, 以减少碘-131用于医疗临床的中间环节, 解决了直接服用碘-131液体而带来的副作用。

1 研发目标放射性碘-131胶囊分装机的总体目标是产出不同剂量的放射性胶囊, 提供给各医院用以临床医疗。为此对胶囊分装机设计提出以下研发目标。①胶囊生产过程中应确保胶囊不变形, 不掉落。胶囊传送平稳。②加液体积控制在100μl以内, 加液速度不宜太快。③实时检测每粒胶囊的放射性剂量。④有良好的屏蔽及防污染措施。⑤胶囊可连续进行分装, 以提高生产速度。⑥系统操作应简便, 根据分配指令自动完自动完成加液、合药、检测、传送入胶囊箱。⑦生产完成后系统自动生成报表(报表能具体反应整个分配过程中的情况, 包括实际每粒胶囊放射性活度、瓶号及料液分装体积等)、生产记录包括生产日期、批号、碘-131胶囊放射性活度及测量日期(产品规格及生产粒数、操作人、复核人等)、发货记录应包括客户名称(应可直接从客户数据库中进行选择)、发货量、胶囊规格及粒数, 所发产品瓶号等。⑧实现标签打印:产品名称、胶囊规格、粒数及颜色、产品批号、日期、有效期、生产厂商等。

2 总体方案根据研发要求和目标, 现拟订胶囊分装机的设计方案如下:考虑到是单件小批量生产, 所以胶囊体内的固体填充物可由手工操作完成, 之后由机器完成放射性碘-131药液的滴入、剂量的检测、胶囊体的合并。工艺流程如图 1所示。

|

图 1 生产工艺流程 |

胶囊机设计研发中的关键技术在于每颗药的独立生产, 每颗药的独立检测, 药液微量输送, 药液精确定量滴入以及胶囊的合并装配。

胶囊机主要是对整个放射性胶囊的生产过程实现自动化, 因此采用单片机控制机械系统的方式实现自动化生产。机械系统要完成的动作主要包括:送胶囊, 滴药, 实时剂量检测, 胶囊返回, 合胶囊体, 胶囊定向收集。总体原理方案如图 2所示。

|

图 2 总体原理方案 1.合模电机; 2.同步带轮; 3.丝杆; 4.胶囊上壳压板; 5.压板滑杆; 6.弹簧; 7.上模座; 8.上模; 9.下模; 10.下模座; 11.丝杆; 12.下模座移动电机13.出药工作台移动电机; 14.丝杆; 15.出药工作台; 16.顶杆滑杆; 17.顶杆支座; 18.顶杆; 19.丝杆; 20.顶杆电机; 21.检测装置; 22.滴药装置; 23.胶囊压板下限位保护行程开关; 24.胶囊压板上限位保护行程开关; 25.压板触头; 26.模具底孔 |

整机分装碘-131胶囊的过程为:手工向胶囊体装填固体填充物, 然后将胶囊上壳和胶囊下壳分别装入上模8和下模9中, 再将上模8和下模9分别安装在上模座7和下模座10里, 并调整定位。下模座移动电机12通过丝杆传动将下模座10移动到滴药装置处, 进而使胶囊下壳准确地移动到滴药位置, 由滴药装置22进行滴药。在对胶囊下壳进行滴药的同时, 检测装置21对滴入胶囊下壳内的放射性碘131活度进行检测, 当检测到胶囊体内的放射性活度达到要求后, 立即向控制系统发出信号, 滴药装置22即刻停止滴药。电机12反转, 将移动下模座10恢复到原位。合模电机1启动带动同步带轮2, 通过丝杆螺母副使胶囊压板4向下运动, 又通过胶囊压板4与上模座7之间的弹簧6作用, 使上模座7亦向下运动。当上模8与下模9合模后, 胶囊上壳压板4在合模电机1的作用下继续向下移动, 直到与上模8合实, 压住胶囊上壳。此时合模电机1停转, 出药工作台移动电机13启动, 通过丝杆14传动将出药装置准确地移动到胶囊下方。移动电机13停转, 顶杆电机20启动, 通过丝杆19使顶杆由下向上运动, 顶杆通过下模座10的模具底孔向上顶胶囊下壳, 使胶囊下壳与上壳完成合并。然后, 顶杆电机20停转, 同时电机1反转, 通过精密丝杆3使胶囊帽压板与上模分离至稍大于一个胶囊高度的距离。电机1停转, 顶杆电机20再次启动, 顶杆继续向上移动, 将装配好的胶囊顶出模具。之后顶杆电机20反转, 将顶杆复位。同时电机1再次启动继续反转, 当胶囊上壳压板上升到一定位置后电机1停转, 实现上模复位。

在整个生产过程中, 合模电机1与顶杆电机的间歇停顿以及移动电机13控制顶杆精确定位均由单片机发出的脉冲信号来控制完成。

整机工作过程比较复杂, 相应的机械系统和控制系统也比较复杂。在整机的研发过程中, 有些关键部分必须重视, 它们是合模装置、滴药装置、出药装置以及解决控制系统的实时性问题。

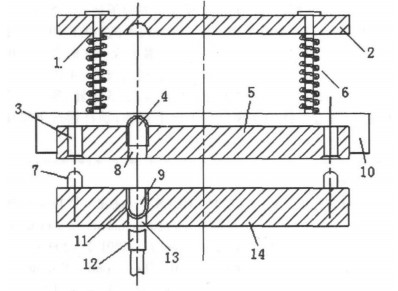

3 关键机构装置设计 3.1 合模装置合模装置是本机的关键装置, 它的工作是否稳定可靠直接影响着胶囊的完整装配。由于胶囊的体积小且易变形, 因此在胶囊合并过程中, 要对胶囊上、下壳的位置进行精确的定位, 才能保证胶囊上、下壳的精确合并。综合考虑设计出如图 3所示的胶囊模具机构来完成胶囊合药过程。

|

图 3 胶囊模具机构 1.滑杆; 2.胶囊压板; 3.定位孔; 4.胶囊帽; 5.上模; 6.弹簧; 7.定位销; 8.胶囊上壳孔; 9.胶囊体; 10.上模座; 11.胶囊下壳孔; 12.顶杆; 13.胶囊底孔; 14.下模 |

模具机构中上、下模的胶囊孔尺寸依据胶囊的尺寸来确定, 上下模每次可以装20粒。为确保胶囊上壳压板、上模、下模的准确合实, 防止因受到阻力而发生轨迹偏斜, 保证上模及胶囊上壳压板往复直线运动的准确、可靠, 因此在精密丝杠的两侧设计两根直线移动导轨, 作为胶囊上壳压板相对支架作直线运动时的线性滑轨, 胶囊上壳压板与导轨通过滑块连接。考虑到胶囊帽、体的上、下配合关系要求较高, 在上下模具之间通过定位销互相定位。机构中弹簧的长度稍大于一个胶囊的整体长度。在移动部件移动的极限位置安装限位保护行程开关, 保证移动的安全性。合模机械装置结构如图 4所示。

|

图 4 胶囊合模装置 1.支架; 2.滑块; 3.同步带; 4.同步带轮; 5.传动丝杆; 6.丝杆螺母; 7.行程开关; 8.胶囊模具; 9.压板; 10.胶囊; 11.下模座; 12.NH2003426步进电机; 13.上模座; 14.底板; 15.弹簧; 16.弹簧滑杆; 17.导轨 |

当合模装置完整胶囊合药后, 为了要取出完整的胶囊, 在设计上采取了由顶杆从下向上将装配好的胶囊顶出模具的方案。为保证胶囊在出药过程中不变形, 将顶杆的顶端设计为凹球面状。具体装置结构如图 5所示。

|

图 5 出药装置 1.步进电机; 2.丝杆; 3.风扇支架; 4.顶杆; 5.导杆; 6.步进电机; 7.风扇; 8.十字联轴器; 9.丝杆螺母; 10.移动电机滑块座; 11.联轴器; 12.顶杆支座; 13.丝杆 |

步进电机1通过丝杆螺母副传动使顶杆机构作横向移动, 行程由单片机控制。步进电机6通过丝杆螺母副传动, 实现顶杆4上下缓慢运动。顶杆4的上下行程距离以及在顶药过程中的间隙停顿均由单片机发出的脉冲信号控制步进电机来完成。当顶杆刚好顶出胶囊的时候, 设计安装在出药装置后方的风扇7开始启动, 风扇7就把刚刚顶出的胶囊准确无误的向前吹入胶囊箱中。

3.3 定量滴药及检测考虑到胶囊体积小, 容量小, 滴药量小而且精度要求高, 故在此选用医疗用泵中的蠕动泵对液体进行输送和控制。选用步进电机来带动蠕动泵, 电机和蠕动泵之间根据传动的回转精度选用十字滑块联轴器。选择内径为1mm的专用型硅胶管作为输送管路。在向胶囊体内滴药时, 选择放射性元素活度计对胶囊体内的药量进行实时检测, 反馈回控制系统, 形成闭环控制。单片机向步进电机发出控制指令, 使药液滴入胶囊体内的滴入量得到控制。

3.4 整机结构

|

图 6 整机正视图 |

|

图 7 整机后视图 |

对于本机的控制系统, 如果完全依靠PC机通过程序软件控制, 但是PC机本身属于多任务执行系统, 在对步进电机脉冲信号的控制上容易出现时间延迟, 且控制信号易受到干扰; 如果完全依靠单片机控制全机, 但是单片机控制功能单一不灵活且无法实现生产报表与标签的打印。因此设计上采用PC机加单片机联合控制, PC机向单片机发出操作指令, 单片机对各功能机构进行控制。这样便解决了单独依靠PC机或单片机对整机进行控制的不足。

PC机一方面向单片机作出相应的操作指令, 同时对胶囊装药过程的实时检测结果进行管理, 打印胶囊的生产报表与标签。单片机通过事先写定的程序发送脉冲信号以开环控制形式来控制各个用于实现机构移动功能的步进电机的启动、停止和正反转。对于蠕动泵电机的控制是由单片机以闭环控制形式向继电器发送控制信号来实现。具体控制方式如图 8所示。

|

图 8 整机控制图 |

采用PC机与单片机联合控制放射性胶囊生产机, 其全部动作操作实现过程控制。各种动作过程指示和计量参数显示达到直观模拟化和全数字化。它使操作人员能够遥控操作分装机, 实现了对同位素稀释分装的全自动化, 既提高了稀释分装计量精度和工作效率, 又改善了工人的劳动条件, 避免同位素辐射对人体的影响, 工作安全可靠.

5 结论本放射性碘-131胶囊机的研制开放, 实现了起初的研发目标, 适用于医院和实验室等小批量定量生产碘-131胶囊的单位。该设备已经研制开发成功, 现已应用于医疗临床, 实物如图 9所示。本机具有以下特点功能:

|

图 9 放射性碘-131胶囊分装机实物图 |

(1) 该设备能够按照要求生产出不同放射性剂量的碘-131胶囊, 供给患者服用。

(2) 单颗胶囊单独生产, 微量滴药, 能够对每粒胶囊实施实时检测控制, 放射性剂量精确。

(3) 避免了服用碘-131放射性液体对人体所带来的副作用, 改变了碘-131应用于医疗临床的现状。

(4) 在生产过程中, 实现生产过程的自动管理记录。自动生成分配报表, 实现生产标签打印。

(5) 操作安全、简单、稳定。

| [1] |

张日华主编. 中国制药装备大全[M]. 北京: 电子工业出版社, 1991.

|

| [2] |

成大先主编. 机械设计手册[M]. 北京: 化学工业出版社, 2004.

|

| [3] |

张洪斌主编. 药物制剂工程技术与设备[M]. 北京: 化学工业出版社, 2003.

|

| [4] |

余永权, 汪明慧, 黄英, 编著. 单片机在控制系统中的应用[M]. 北京: 电子工业出版社, 2003.

|