2. 北京市科委, 中药生产过程控制与质量评价北京市重点实验室, 北京 102400;

3. 中药制药与新药开发教育部工程研究中心, 北京 102400;

4. 中国食品药品检定研究院, 北京 102629

2. Beijing Key Laboratory of Production Process Control and Quality Evaluation of Traditional Chinese Medicine, Beijing Municipal Commission of Science and Technology, Beijing 102400, China;

3. Engineering Research Center of Ministry of Education for Traditional Chinese Medicine Pharmacy and New Drug Development, Beijing 102400, China;

4. China Institute for Food and Drug Control, Beijing 102629, China

压片是片剂生产的重要的单元操作, 压片过程是粉体孔隙率减小和片剂抗张强度增加的过程。获得适当的抗张强度有利于保持片剂在包衣、包装、运输和使用过程中的完整性, 而适当的孔隙率有利于片剂的崩解[1]。片剂压缩过程通常可由多个相互交织的有序阶段组成, 如粒子重排、形变、破碎和结合等[2]。通过压缩方程和方程参数可以实现上述压缩过程机制的描述, 进而指导片剂处方和压片工艺设计。常见的描述孔隙率-压力关系的方程有Kawakita方程[3]、Heckel方程[4]、Shapiro方程[5]和Gurnham方程[6]等, 描述抗张强度-孔隙率关系的方程如Ryshkewitch-Duckworth (R-D) 方程[7, 8], 描述抗张强度-压力的方程有Power方程[9]或简单的压力-抗张强度线性方程[10]等。

理论上, 片剂压缩方程存在最佳的压力使用范围[6, 9, 11-14], 如Shapiro方程通常用于在0~50 MPa压力范围内描述Heckel曲线的非线性部分[12]。而受物料种类及压片设备的影响, 目前文献报道的大多数压缩方程的压力范围并不统一。对于Kawakita方程, Nordstrom等[13]曾提到该方程下限压力为10 MPa; Frenning等[15]在应用Kawakita方程时选择10~250 MPa的压力, 并指出若压缩曲线初始曲率导致无法使用低至10 MPa的数据, 则可将下限压力提高至30或50 MPa; Persson等[16]和Mazel等[17]则分别在50~300和40~200 MPa内使用Kawakita方程进行拟合。对同一物料使用相同的压缩方程进行描述时, 若压力范围不同或相差较大, 不利于在同一尺度下对所得压缩参数进行比较。

本文在单冲压片机上, 组合使用不同直径的平面模具实现压片过程中压强范围的扩展, 针对常用的压缩方程, 旨在研究压片压强范围的改变对方程拟合准确性和拟合参数的影响, 为片剂压缩方程最佳压力拟合范围的选择提供参考。

材料与方法材料 微晶纤维素(MCC) PH 102 (批号: 2565, 日本旭化成株式会社); 喷雾干燥乳糖: 乳糖复合物Cellactose 80 (批号: L1523, 德国美剂乐公司, 由75%一水合乳糖和25%纤维素粉末组成), 以下简称乳糖; 三七饮片细粉(批号: SQ201803, 北京鑫民和质检技术服务有限公司), 以下简称三七粉。

仪器 C & C600A单冲压片机(北京创博佳维科技有限公司), 配备直径分别6、8、10和12 mm的平面冲头; YPD-500C智能片剂硬度测试仪(上海黄海药检仪器有限公司); 547-401-Mitutoyo测厚仪(547-401, 日本Mitutoyo公司); DZF-6050真空干燥箱(上海一恒科学仪器有限公司)。

数据 实验所用3种粉末的物理性质参数均来源于iTCM数据库[18]。包括粒径相关参数(D10、D50、D90分别表示累计粒度分布数达到10%、50%和90%时所对应的粒径、粒径分布宽度span、粒径小于50 μm的百分比%Pf、相对均齐度指数Iθ)、密度相关参数(松装密度Da、振实密度Dc、卡尔指数IC、颗粒间孔隙率Ie、豪斯纳比IH、真密度ρt和粉末固相分数SFp)、流动性参数(休止角α和粉末流动时间t)、稳定性相关参数(水分%HR和引湿性%H) 和硬度参数(内聚力指数Icd)。

粉末样品前处理 药用辅料粉末: 物料过24目筛后, 置鼓风烘箱中60 ℃干燥48 h; 将干燥的粉末置相对湿度(RH) 50%、室温25 ℃的环境中平衡3天; 粉体经上述处理后, 在使用前再次过24目筛, 装入自封袋中密封, 并贮藏在干燥器中备用。中药粉末: 存储在室温和RH低于35%的环境, 在使用前, 过20目筛以除去结块[19]。

片剂制备 实验选择6、8、10和12 mm的平头模具分别对3种粉末进行压片, 以片剂直径和厚度之比表示其几何形状。为保证不同模具压片时片剂几何形状的相似性, 对于同种物料, 分别计算在片剂固相分数为0.85时[20], 采用不同模具压片所需的粉末质量, 见表 1。

| Table 1 The powder filling weights for different compression configurations. MCC: Microcrystalline cellulose |

使用偏心压片机以25片/min的速度进行压片, 手动将粉末填充至模具中。为防止黏冲, 压片前使用脱脂棉在冲头表面和冲模内壁涂抹适量硬脂酸镁进行润滑, 压片后将片剂置于室温、RH为40%~50%的干燥器中24 h, 之后测定片剂的重量、厚度、直径和硬度(径向破碎力), 依据公式(1) 计算片剂抗张强度(TS)。

| $ {\rm{TS}} = \frac{2F}{\pi DL} $ | (1) |

其中, F为片剂径向破碎力(N); D为片剂厚度(mm); L为片剂直径(mm)。

采用公式(2) 计算片剂固相分数(SF)。片剂的孔隙率ε = 1-SF。

| $ {\rm{SF}} = \frac{4m}{\pi DL{\rho }_{t}} $ | (2) |

其中, m为片剂质量(g); ρt代表粉末真密度(g·cm-3)。

粉体压缩方程 以压片力(MPa) 为横坐标, 分别以片剂的孔隙率和抗张强度为纵坐标, 绘制片剂孔隙率或抗张强度随压力变化的曲线, 并采用Kawakita方程、Heckel方程、R-D方程、Gurnham方程和Power方程进行拟合[19]。

Kawakita方程 川北方程表示粉末床体积减少量与所施加压力的关系[21], 见公式(3)。

| $ \frac{P}{C} = \frac{P}{a} + \frac{1}{ab} $ | (3) |

其中, P为施加在片剂上的压强; C在计算时常以片剂固相分数所替代[22], 对P/C与P之间的线性回归方程进行拟合; 参数a代表在一定压力下最大有效体积减少量, a越大, 表明粉体越容易被压缩; ab代表压缩过程中粉末的重排能力, 高ab值对应于高度的粒子重排。1/b与物料的塑性变形性有关, 其值较小时表明粉末在较小压力下就能发生塑性形变; 1/b也可代表粉末内聚性, 较高的内聚能将阻碍颗粒重排, 粉末也不易被压缩。

Heckel方程 用于描述粉末床的孔隙率与施加压力的变化关系[4], 见公式(4)。

| $ {\rm{Ln}} ( \frac{1}{\epsilon } ) = KP + A $ | (4) |

其中, ε为片剂的孔隙率; K为斜率; K的倒数为Py, 即屈服压力, 通常Py值越小, 表示物料在较低压力下发生塑性变形, 即物料可塑性越好。

Gurnham方程 考虑到Heckel方程的局限性, 如Py与物料的可塑性之间缺乏相关性, 以及无法明确识别Heckel图的线性区域等, Zhao等[6]提出使用Gurnham方程描述物料的形变行为, 见公式(5)。参数K与粉末的抗压缩能力有关, 其数值越小, 表示粉体抗压能力越小。

| $ ε = - \frac{1}{K} {\rm{ln}} ( \frac{P}{{P}_{0}} ) $ | (5) |

Ryshkewitch-Duckworth方程 该方程用以描述片剂抗张强度与孔隙率之间的关系, 见公式(6)。参数Kb代表粒子间的结合能力, 其值越高表示粒子间结合能力越弱。

| $ {\rm{TS = }}{\mathit{T}_0}\exp \left( { - {K_{\rm{b}}}\varepsilon } \right) $ | (6) |

Power方程 该方程用于描述片剂抗张强度和压力之间的关系, 见公式(7)。参数g代表抗张强度对压力的敏感度; d为成片性参数, d值越大表明粉末的成片性越好。

| $ {\rm{TS}} = dx^{g} (7) $ | (7) |

数据分析软件 压缩方程的拟合采用MATLAB R2018b (MathWorks公司, 美国) 软件。主成分分析采用SIMCA 13.0 (Umetrics公司, 瑞典) 软件。

结果和讨论 1 粉末物理指纹图谱表征对3种粉末物料的12个物理指标(Da、Dc、Ie、IC、Icd、IH、α、t、%HR、%H、%Pf、Iθ) 归一化至0到10区间后[18], 绘制物理指纹图谱, 见图 1, 可直观地比较每种粉末的物理性质差异[23]。3种粉末的物理指纹图谱重合度低, 其中MCC与乳糖的相似度为0.926 7, MCC与三七粉的相似度为0.826 8, 乳糖与三七粉的相似度为0.724 1, 表明实验所选的3种物料物理性质存在差异。

|

Figure 1 Physical fingerprints of three powders |

MCC、乳糖和三七粉的松密度分别为0.315、0.393和0.369 g·cm-3。由于MCC的松密度值相比其他两种物料小, 因此压片时所取粉末的质量也相对减少以便于填料。三七粉卡尔指数IC为38.27, 颗粒间孔隙率Ie为1.04, 均大于MCC (IC = 26.93; Ie = 0.85) 和乳糖(IC = 21.93; Ie = 0.56), 说明在振实前后其粉末体积的减少程度要略大, 颗粒堆积疏松。休止角表征粉末的流动性, 与颗粒的粒径、表面形态和颗粒间的摩擦力等因素有关, 《欧洲药典》 (10.0版) 规定流动性好的粉末休止角应小于35°[23]。本实验中, MCC、乳糖和三七粉的休止角分别为41.51°、38.55°和57.12°, 均大于35°, 除了乳糖外, 其余两种物料均无法从漏斗中自由流出, 表明流动性较差。因此, 在压缩过程采用手动填充方式模拟粉末直接压片。此外, 3种物料的内聚性指数Icd排序为MCC > 乳糖 > 三七粉, 提示MCC粉末的可压性最好, 而三七粉的可压性最差。

2 压力范围对可压缩性方程的影响固定压片机压力范围, 使用6、8、10和12 mm模具时, 压片最高压强分别为450、250、200和150 MPa。将不同直径模具所得片剂压缩数据互补, 使得可观察的压力范围扩展至15~400 MPa。以3种单一物料为研究对象, 虽与实际制备片剂处方有一定差别, 但其优势为不受多元粉体混合均匀度等问题的影响。

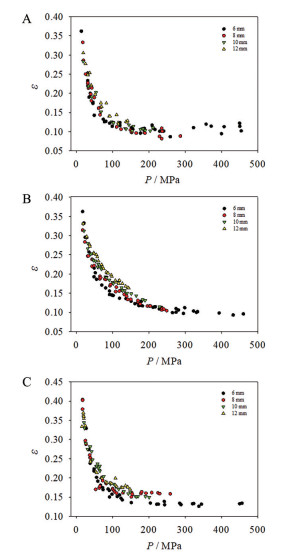

2.1 Kawakita方程以压强为横坐标, 孔隙率为纵坐标, 分别绘制3种物料的孔隙率随压力变化的趋势图, 如图 2所示。从图中可看出, 4种直径模具的曲线重合度较好, 随着压强的增大, 片剂孔隙率随之下降, MCC和乳糖分别在200和300 MPa之后曲线趋于平缓, 孔隙率维持在0.1左右。而三七片剂孔隙率在100 MPa左右逐渐趋于平缓, 孔隙率维持在0.15附近, 表明与MCC和乳糖相比, 三七粉的可压缩性较差。

|

Figure 2 Scatter plot of pressure (P) vs porosity (ε) of MCC (A), lactose (B), and Sanqi (C) |

单组分系统的Kawakita方程表明, 足够高压缩压力下的压缩程度是1/P的线性函数。分别选择15~200、15~300和15~400 MPa三个范围内进行拟合观察, 其结果见表 2。当在不同压力范围内使用此方程进行拟合时, 方程R2均大于0.99。在不同压力范围拟合得到3种物料的a值基本不随拟合范围的改变而改变。在3个拟合范围下, 3种物料的a值大小依次为MCC ≈乳糖 > 三七粉, a越大表明粉末可压缩性越好, 即MCC和乳糖的可压缩性较好, 而三七粉的可压缩性较差; ab值大小均为MCC > 三七粉 > 乳糖, 其中MCC和三七粉的ab值均大于0.1, 表明在压缩过程中这两种物料易发生颗粒重排。此外, MCC和三七粉的1/b值接近, 且均小于乳糖, 表明这两种物料在较小压力下即可发生塑性变形。

| Table 2 The results of Kawakita equation fitting for three kinds of materials at different compression pressure ranges. a: Represent the maximum effective volume reduction under a certain pressure; ab: Represent the rearrangement ability of powder during compression; 1/b: Represents the plastic deformation capacity of the powder; R2: Represents the fitting effect of the equation |

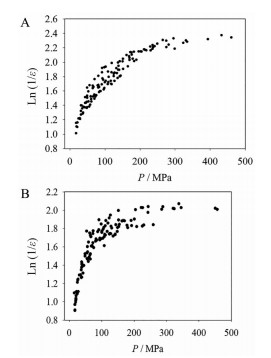

Heckel曲线通常分为一个非线性区域和一个接近线性的区域。在拟合Heckel方程时, 通常需要寻找Heckel曲线的线性区域。在该区域内, 颗粒重排和破碎的发生是有限的, 对平均屈服压力估计的影响最小[24]。本文为确定每个物料Heckel曲线的最佳线性区域, 设置不同的拟合压力起点与压力间距的组合条件, 通过三维散点图法观察不同压力条件设置对Heckel方程R2的影响。

MCC为塑性材料, 在随压缩压力的增加而致密化的过程中, 以颗粒塑性变形为主[25]。根据其Heckel曲线形状, 将起始压力点分别设置为10、20、30、40和50 MPa, 对每个压力起点分别匹配10个不同的起止点间距(即80、90、100、110、120、130、140、150、160和170 MPa), 在上述50个压力范围下, 采用最小二乘算法分别进行Heckel方程拟合, 得到50个方程拟合结果, 绘制其Heckel剖面图及“压力起点-压力间距-R2”3D散点图, 如图 3、4所示。当起点为20 MPa、间隔范围为150 MPa时, 即在20~170 MPa内拟合所得R2最大, 为0.857 4, 此时所对应的Py值为142.86。因此, 对于MCC, 可认为最佳线性范围为20~170 MPa, 与Peciar等[24]报道的25~150 MPa范围较为接近。另分别绘制乳糖和三七的Heckel剖面图(图 5) 及“压力起点-压力间距-R2”3D散点图(图 6), 乳糖在20~220 MPa内拟合效果较好, R2最高可达0.879 4, 此时方程拟合得到Py值为204.08。乳糖的Heckel曲线未显示明显的弯曲, 因此拟合时选择的线性范围较宽。三七粉则在10~90 MPa时得到最大R2值, 为0.862 4, 此时对应Py值为92.59, 表明三七粉与其他两种物料相比较软。

|

Figure 3 Heckel profile of MCC |

|

Figure 4 3D scatter diagram of "starting point of pressure, pressure range and R2" of MCC |

|

Figure 5 Heckel profile of lactose (A) and Sanqi (B) |

|

Figure 6 3D scatter diagram of "starting point of pressure, pressure range and R2" of lactose (A) and Sanqi (B) |

分别在15~200、15~300和15~400 MPa三个范围使用Gurnham方程进行拟合, 结果如表 3所示。发现不同物料在300 MPa之前, 方程R2均大于0.85, 压强范围增大至400 MPa时方程拟合效果略有降低, 提示使用此方程时的压力范围应尽量控制在300 MPa以内。在15~300 MPa条件下, 塑性材料MCC的K值稍大, 表明MCC的抗压缩能力强于乳糖和三七粉。

| Table 3 The fitting results of Gurnham equation for three materials at different compression pressure ranges. K: Represent the compression resistance of the powder |

分别在15~200、15~300和15~400 MPa三个范围使用R-D方程进行拟合, 不同物料的拟合结果见表 4。观察到3种物料在不同范围内的拟合结果R2均大于0.93, 随着压缩范围的变化, Kb值基本不变, 可认为压力范围的改变对R-D方程的拟合影响较小。以15~300 MPa范围为例, Kb值由大到小依次为三七粉 > 乳糖 > MCC, 且三七粉与乳糖的Kb值接近, 表明三七粉和乳糖的粒子间结合能力相对MCC来说较弱, 三七粉和乳糖的可压实性比MCC差。当使用R-D方程进行拟合时, 对于MCC PH102, Wu等[26]在20~100 MPa内所得Kb值为7.6; Tye等[25]在30~300 MPa内所得Kb值为6.9; Reynolds等[27]使用压实模拟器在0~400 MPa内所得Kb值为6.1。本实验中, MCC的Kb值数值略低于上述文献结果, 推测可能由于实验设备和环境等原因导致。

| Table 4 The fitting results of Ryshkewitch-Duckworth equation for three materials at different compression pressure ranges. Kb: Represent the binding ability between particles |

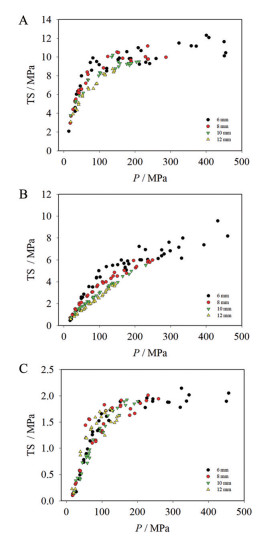

MCC、乳糖和三七粉片剂的抗张强度随压力变化的趋势见图 7。MCC片剂即使在低压下也可以保证片剂的抗张强度大于2 MPa, 高压力下维持在10 MPa左右, 显示出较好的成片性。在制剂处方中含有MCC时, 有助于提高片剂硬度[28]。三七粉则显示出较差的成片性, 虽然可以压缩成片, 但即使在高压下片剂的抗张强度也难以高于2 MPa, 表明三七粉的成片性较差。乳糖片剂抗张强度介于MCC和三七粉之间, 随着压强的增大, 片剂抗张强度可达到7 MPa左右。

|

Figure 7 Tensile strength (TS) vs pressure curve of MCC (A), lactose (B), and Sanqi (C) |

分别在15~200、15~300和15~400 MPa三个范围使用Power方程进行片剂抗张强度与压力关系曲线的拟合, 3种物料压力-抗张强度散点图如图 7所示, Power方程拟合结果见表 5。从表中可以看出, 除三七粉在15~400 MPa方程R2较低外, 其余物料在三个范围内的拟合结果均较良好, R2大于0.8。对于三七粉, 随着拟合范围的增大, 方程的R2值由0.83降低至0.77, 当压强增大到200 MPa时, 随着压力的继续增大, 三七粉片剂抗张强度基本不再变化, 此时用Power方程进行曲线拟合是欠妥当的。此外, 观察到3种物料的d值均随拟合范围的增大而增大, 表明提高压力有助于成片; 而g值则随拟合范围的增大而减小, 表明扩展压力范围后, 成片性曲线的曲率增加。

| Table 5 The fitting results of Power equation for three materials at different compression pressure ranges. d: Represent the tabletability parameter; g: Indicate the sensitivity of tensile strength to pressure |

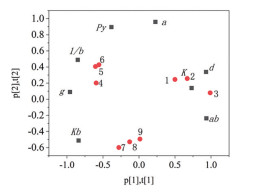

片剂可制造性是片剂可压缩性、可压实性和成片性的综合体现[25]。为综合评价三种物料的可制造性, 将15~200、15~300和15~400 MPa三个压力范围的可压缩性参数a、ab、1/b和K, 可压实性参数Kb, 以及成片性参数d和g组成压缩参数矩阵(大小9×7)。然后将3种物料的最佳Py值与上述矩阵进行重组, 得到大小为9×8的矩阵, 对该矩阵列进行均值标准化预处理后, 进行压缩参数矩阵的主成分分析(PCA)[23]。前三个主成分分别解释了原始数据中60.2%、30.2%和6.85%的变化信息, 累计贡献率为97.3%。

绘制前两个主成分的双标图如图 8所示, 通过双标图可以更好地展现出样本的分布, 以及样本和变量之间的关系。对PC1贡献较大的变量为ab、d和g, 对PC2贡献较大的变量为压缩参数a和Kb。从图中可以看出, MCC的3个样本分布在图右方, 相比其他两种物料, 其ab值、d值和K值较大, 表明MCC在压缩过程中易于发生颗粒重排, 且成片性和抗压能力均较好; MCC物料的Kb值和1/b较小, 表明其粒子间结合能力较强。乳糖的3个样本分布在左上方, 1/b、Kb和g值较大, 而d、ab和K值较小。乳糖为脆性材料, 当压力超过结构的弹性极限时, 就会发生粒子破裂, 从而可能增加结合面积。乳糖由于颗粒破碎, 粉末的表面积显著增加, 特别是在压缩的早期阶段。因此, 在后期阶段, 较小颗粒的破碎变得越来越困难, 因为使颗粒破碎需要更多的能量[29]。三七粉的3个样本分布在正下方, 其Py值较小, 表明其在较小压力下即可发生塑性变形; 而三七粉的Kb值较大, 表明三七粉粒子之间结合能力较弱。

|

Figure 8 Biplot of compression parameters obtained from different compression pressure ranges. Red dot: Experiment serial numbers. No.1, 2, 3: MCC; No.4, 5, 6: Lactose; No.7, 8, 9: Sanqi; Black Square: Compression parameters |

图 8中点1、2和3代表MCC在三个压力范围获得的压缩参数投影, 三点两两之间欧氏距离平均值为0.35; 点4、5和6代表乳糖在三个压力范围获得的压缩参数投影, 三点两两之间欧氏距离平均值为0.16; 点7、8和9代表三七粉在三个压力范围获得的压缩参数投影, 三点两两之间欧氏距离平均值为0.21。上述结果表明压力范围变化对塑性物料MCC的影响较大, 而对脆性物料乳糖的影响较小。

结论本文针对片剂压缩方程使用压力范围不统一的情况, 选用代表性粉体物料为研究对象, 研究了压力范围对压缩方程拟合的影响。①对于Heckel方程, 以寻找最佳线性区域为目标, 通过将物料Heckel剖面形状与三维散点图结合, 观察不同拟合压力起点与压力间距对Heckel方程R2的影响, 发现MCC、乳糖和三七粉的最佳线性压力范围分别为20~170、20~220和10~90 MPa。该结果证明“压力起点-压力间距-R2” 3D散点图是寻找Heckel方程线性区域的有效方法, 该方法可以推广应用于其他物料。②对于Kawakita方程、Gurnham方程和R-D方程, 分别在15~200、15~300和15~400 MPa三个不同压力范围内拟合, 发现压力范围的改变对曲线拟合效果和压缩参数值的影响较小。由于在相同模具条件下, 达到300和400 MPa时需要更高的压片力, 因此对该类方程, 可选择15~200 MPa的低压力范围进行曲线拟合。③中药三七粉的压力-抗张强度曲线, 随压片压力增大到一定程度时, 片剂抗张强度增加缓慢, 在高压力区域使用Power方程会导致拟合效果变差。结果说明, Power方程的拟合效果依赖于压缩曲线的形状。总之, 针对不同的压缩方程, 通过优选压力范围, 才能保证优良的拟合效果, 进而使获得的压缩参数更具有可靠性和可解释性。

作者贡献: 李婉婷负责实验实施和论文撰写; 宿军慧、曹君杰、李文静和戴胜云负责实验数据整理和分析结果复核; 乔延江和徐冰负责设计课题的框架与思路, 以及论文审阅和修改。

利益冲突: 所有作者均声明不存在利益冲突。

| [1] |

Markl D, Zeitler JA. A review of disintegration mechanisms and measurement techniques[J]. Pharm Res, 2017, 34: 890-917. DOI:10.1007/s11095-017-2129-z |

| [2] |

Nordstrom J, Klevan I, Alderborn G. A protocol for the classification of powder compression characteristics[J]. Eur J Pharm Biopharm, 2012, 80: 209-216. DOI:10.1016/j.ejpb.2011.09.006 |

| [3] |

Kawakita K, Lüdde KH. Some considerations on powder compression equations[J]. Powder Technol, 1971, 4: 61-68. DOI:10.1016/0032-5910(71)80001-3 |

| [4] |

Heckel RW. Density-pressure relationship in powder compaction[J]. Trans Met Soc AIME, 1961, 221: 671-675. |

| [5] |

Shapiro I. Compaction of powders XI, application of the general equation to both metal powders and ceramic powders[J]. Adv Powder Metal Particul Mater, 1994, 3: 41-55. |

| [6] |

Zhao J, Burt HM, Miller RA. The Gurnham equation in characterizing the compressibility of pharmaceutical materials[J]. Int J Pharm, 2006, 317: 109-113. DOI:10.1016/j.ijpharm.2006.02.054 |

| [7] |

Ryshkewitch E. Compression strength of porous sintered alumina and zirconia[J]. J Am Ceram Soc, 1953, 36: 65-68. DOI:10.1111/j.1151-2916.1953.tb12837.x |

| [8] |

Duckworth W. Discussion of Ryshkewitch paper by Winston Duckworth*[J]. J Am Ceram Soc, 1953, 36: 68. DOI:10.1111/j.1151-2916.1953.tb12838.x |

| [9] |

Dai SY. Research on Intelligent Design Method of Prescription for Direct Compression Tablet of Traditional Chinese Medicine (中药直接压片处方智能设计方法研究) [D]. Beijing: Beijing University of Chinese Medicine, 2019.

|

| [10] |

Zhang W, Yu YT, Zhao LJ, et al. Improving compactibility properties of Lonicera Japonica Flos by Plasdone S-630[J]. Acta Pharm Sin (药学学报), 2021, 56: 2127-2135. |

| [11] |

Sun C, Grant D. Influence of elastic deformation of particles on Heckel analysis[J]. Pharm Dev Technol, 2001, 6: 193-200. DOI:10.1081/PDT-100000738 |

| [12] |

Klevan I, Nordstrom J, Bauer-Brandl A, et al. On the physical interpretation of the initial bending of a Shapiro-Konopicky-Heckel compression profile[J]. Eur J Pharm Biopharm, 2009, 71: 395-401. DOI:10.1016/j.ejpb.2008.09.014 |

| [13] |

Nordstrom J, Welch K, Frenning G, et al. On the physical interpretation of the Kawakita and Adams parameters derived from confined compression of granular solids[J]. Powder Technol, 2008, 182: 424-435. DOI:10.1016/j.powtec.2007.07.009 |

| [14] |

Wu CY, Best SM, Bentham AC, et al. Predicting the tensile strength of compacted multi-component mixtures of pharmaceutical powders[J]. Pharm Res, 2006, 23: 1898-1905. DOI:10.1007/s11095-006-9005-6 |

| [15] |

Frenning G, Nordstrom J, Alderborn G. Effective Kawakita parameters for binary mixtures[J]. Powder Technol, 2009, 189: 270-275. DOI:10.1016/j.powtec.2008.04.016 |

| [16] |

Persson AS, Nordstrom J, Frenning G, et al. Compression analysis for assessment of pellet plasticity: identification of reactant pores and comparison between Heckel, Kawakita, and Adams equations[J]. Chem Eng Res Des, 2016, 110: 183-191. DOI:10.1016/j.cherd.2016.01.028 |

| [17] |

Mazel V, Busignies V, Duca S, et al. Original predictive approach to the compressibility of pharmaceutical powder mixtures based on the Kawakita equation[J]. Int J Pharm, 2011, 410: 92-98. DOI:10.1016/j.ijpharm.2011.03.027 |

| [18] |

Dai SY, Xu B, Shi GL, et al. SeDeM expert system for directly compressed tablet formulation: a review and new perspectives[J]. Powder Technol, 2018, 342: 517-527. |

| [19] |

Dai SY, Xu B, Zhang ZQ, et al. A compression behavior classification system of pharmaceutical powders for accelerating direct compression tablet formulation design[J]. Int J Pharm, 2019, 572: 118742. DOI:10.1016/j.ijpharm.2019.118742 |

| [20] |

Leane M, Pitt K, Reynolds G. A proposal for a drug product manufacturing classification system (MCS) for oral solid dosage forms[J]. Pharm Dev Technol, 2015, 20: 12-21. DOI:10.3109/10837450.2014.954728 |

| [21] |

Denny PJ. Compaction equations: a comparison of the Heckel and Kawakita equations[J]. Powder Technol, 2002, 127: 162-172. DOI:10.1016/S0032-5910(02)00111-0 |

| [22] |

Wang F. Study on Prescription Design Method of Direct Compression Tablet of Traditional Chinese Medicine Semi Extract Powder (中药半浸膏粉直接压片处方设计方法研究) [D]. Beijing: Beijing University of Chinese Medicine, 2020.

|

| [23] |

Wang F, Xu B, Zhang KF, et al. Mechanism of "unification of drugs and excipients" for Chinese medicine semi-extract based on powder compression behavior analysis[J]. Chin J Chin Mater Med (中国中药杂志)中国中药杂志, 2020, 45: 274-284. |

| [24] |

Peciar P, Eckert M, Fekete R, et al. Analysis of pharmaceutical excipient MCC Avicel PH102 using compaction equations[J]. J Mech Eng, 2016, 18: 65-82. |

| [25] |

Tye CK, Sun CC, Amidon GE. Evaluation of the effects of tableting speed on the relationships between compaction pressure, tablet tensile strength, and tablet solid fraction[J]. J Pharm Sci, 2005, 94: 465-472. DOI:10.1002/jps.20262 |

| [26] |

Wu CY, Best SM, Bentham AC, et al. A simple predictive model for the tensile strength of binary tablets[J]. Eur J Pharm Sci, 2005, 25: 331-336. DOI:10.1016/j.ejps.2005.03.004 |

| [27] |

Reynolds GK, Campbell JI, Roberts RJ. A compressibility based model for predicting the tensile strength of directly compressed pharmaceutical powder mixtures[J]. Int J Pharm, 2017, 531: 215-224. DOI:10.1016/j.ijpharm.2017.08.075 |

| [28] |

Muzikova J, Kubickova A. A study of compressibility and compactibility of directly compressible tableting materials containing tramadol hydrochloride[J]. Acta Pharm, 2016, 66: 433-441. DOI:10.1515/acph-2016-0034 |

| [29] |

Kendall K. The impossibility of comminuting small particles by compression[J]. Nature, 1978, 272: 710-711. DOI:10.1038/272710a0 |

2021, Vol. 56

2021, Vol. 56