2. 安徽中医药大学 安徽省"115"新安医药研究与开发创新团队, 安徽 合肥 230038;

3. 安徽中医药大学 安徽省中药研究与开发重点实验室, 安徽 合肥 230038;

4. 安徽医科大学附属省立医院, 安徽 合肥 230001

2. Anhui "115" Xin'an Pharmaceutical R & D Innovation Team, Anhui University of Chinese Medicine, Hefei 230038, China;

3. Key Laboratory of Anhui Provincial TCM Research and Development, Anhui University of Chinese Medicine, Hefei 230038, China;

4. Provincial Hospital of Anhui Medical University, Hefei 230001, China

制剂中通常含有多种辅料, 辅料的合理选用不仅有助于优化制剂工艺, 也有利于控制药物释放[1], 影响药物在体内的吸收[2]。因此, 在设计药物处方前有必要对备选辅料的性能参数进行考察[3]。

粉末直压是一种提高产品质量、降低生产成本的制剂工艺[3], 而粉末的流动性、填充性及可压性是粉末直接压片工艺中的重要参数, 直接与压片效率、片剂质量(如片重差异、含量均匀度)等密切相关。休止角法、Hausner比值和Carr’s指数等[4, 5]是表征粉体流动性常用方法, 川北方程参数可同时表征粉体的流动性及填充性[6], 可压性一般选用压力-抗张曲线法评价[7], 但这些方法通常凭经验及算法获得, 存在人为测量误差、推导过程复杂且不易理解等缺点。

多元分析方法包括主成分分析方法(principal component analysis, PCA)与因子分析(factor analysis, FA)[8], PCA是一种降维或将多个指标转化为少数几个综合指标的分析方法, 即有多个主成分, 实际只考虑贡献率最大(方差最大)的主成分。FA是把若干个变量看成由某些公共因素所制约, 并把这些公共因素分解出来的分析方法。两者配合使用, 用多个参数表征粉体的流动性, 将多个影响因素测定结果对该性能参数的影响强弱进行标准化分析, 是一种创新性客观评价粉体流动性的方法[9]。上述常规方法往往只能评价粉体中1~2个性能参数, 且粉体的各性能参数之间的相关性研究报道较少。R是一个自由免费、源代码开放性的软件, 其最大的优点是可通过编程将数据结论用图形直观反映。R是通过R语言实现, R语言挖掘数据可视化操作已经成为热点[10], 但在粉体学中的应用尚未见报道。作者尝试采用R语言可视化功能直观分析微晶纤维素(microcrystalline cellulose, MCC)[11, 12]的流动性、填充性、可压性三者之间的相关性, 得到粉体的性能参数之间的相关性后, 由其中1种性能参数的优异情况定性评价其他的性能参数, 可节省制剂生产中辅料筛选工作。

材料与方法材料 微晶纤维素WJ-101 (MCCWJ-101, 批号: 141203、141204、141205), 微晶纤维素WJ-102 (MCCWJ-102, 批号: 150111、150112、150113), 微晶纤维素WJ-103 (MCCWJ-103, 批号: 140601、140602、140603), 微晶纤维素WJ-CG (MCCWJ-CG, 批号: 150107、150108、150109) (安徽山河药用辅料有限公司); 微晶纤维素PH-102 (MCCPH-102, 批号: 22C1、22C2、22C3), 微晶纤维素PH-301 (MCCPH-301, 批号: 3352、3353、3354), 微晶纤维素PH-302 (MCCPH-302, 批号: 62B1、62B2、62B3) (日本旭化成制药珠式会社)。

仪器 DP30A型单冲压片机(上海天祥健台制药机械有限公司); ML204/02电子天平(梅特勒-托利多仪器上海有限公司); 四用游标卡尺(0~150 nm, 靖江量具有限公司); 78X-6A片剂四用仪(上海圣科仪器设备有限公司)。

休止角测定[13, 14] 将漏斗置于水平支架台上, 固定漏斗下口至平面距离, 记为H。将粉末缓慢倒入漏斗中, 直到漏斗下形成的圆锥的尖端接触漏斗出口为止, 测出圆锥体底直径2R, 由公式

松密度、振实密度[15, 16] 取10 mL干燥量筒(已称重), 精确称量样品粉末2 g, 用漏斗匀速注入待测粉末, 求松密度。将上述称量好的样品粉体装入量筒中, 记录粉体的初体积。再以一定振幅轻敲100次, 记录振实后体积, 计算振实密度, 并计算Hausner比值和Carr’s指数。

含水量测定[17] 按照2015年版《中国药典》第四部通则0832第二法(烘干法)测定, 取供试品约1 g, 不超过5 mm厚度粉末平铺于恒重的量瓶中, 在105 ℃下干燥5 h, 盖好瓶盖, 转移至干燥器中, 冷却一段时间后称重, 再在上述温度下干燥至恒重, 计算含水量。

平衡吸湿量 精密称取一定量样品, 平摊于量瓶中。开盖置于干燥器中12 h以上, 脱湿平衡。精密称重后置于恒温恒湿箱中(25 ℃, 相对湿度75%)吸湿48 h后, 再将各样品置于恒温恒湿箱中至其质量不再变化, 精密称重, 计算平衡吸湿量[18]。

川北方程参数 分别取各粉体样品, 缓慢注入事先称定的10 mL量筒中至松, 体积为10 mL, 将该量筒从离桌面1 cm高度处向桌面自由落下, 记录落下次数及相应的体积数, 至粉体体积不再变化。按如下公式进行数据处理:

| $ \frac{n}{c} = \frac{n}{{\rm{a}}} + \frac{1}{{{\rm{ab}}}} $ |

式中: c为粉体的相对体积减小分数; n为轻敲次数; a、b为常数。若n无限大, 则a、b可用下式表示[19]:

| $ {\rm{a}} = {c_\infty } = \frac{{{V_0} - {V_\infty }}}{{{V_0}}}\;\;\;\;\frac{1}{{\rm{b}}} = \frac{{n({V_n} - {V_\infty })}}{{{V_0} - {V_n}}} $ |

设定a值为最终的体积减少度, a值越小则粉体流动性越好; 1/b越小, 即达到所能填充最小体积的轻敲次数越少, 则粉体的充填性越好[16], 根据公式计算参数a和参数1/b。

压力-抗张强度曲线法 采用压片机将各种粉体在不同压力(P)下压成直径为10 mm的片剂, 放置24 h后, 用游标卡尺测定片剂厚度(t)与直径(d), 然后在硬度测定仪上测定最大径向破碎力(F), 按公式计算抗张强度(T):

数据统计分析 采用SPSS17.0软件中降维方法对所测得数据进行多元分析; 通过R语言可视化功能对表征微晶纤维素流动性、填充性、可压性等性能参数进行相关性分析并做出相关系数可视化图。

结果与讨论 1 微晶纤维素的流动性为验证多元分析方法的可操作性, 采用休止角法、Hausner比值法、Carr’s指数法及川北方程等常规方法分别测定不同型号间MCC流动性差异, 并与多元分析方法获得结果比较。测定结果见表 1。表 1中所有数据均为不同型号MCC平行测定3个批次, 每个批次测定5次所得均值。

| Table 1 The comprehensive properties and parameter of different types of microcrystalline cellulose (MCC). n = 3×5, x±s |

通常休止角小于40°时, 粉体的流动性可满足制剂生产过程中的要求。Hausner比值大于1.5时粉体为黏性粉体, 流动性较差; 小于1.2时则表示粉体的流动性良好。当Carr’s指数为5%~10%时, 粉体流动性良好; 11%~21%时粉末流动性一般; 22%~28%时粉体流动性较差[13-15]。如表 1所示, 总体MCCPH系列流动性优于MCCWJ系列, 前者休止角均小于35°, 流动性良好[16], MCCWJ-102与MCCPH-302流动性无显著性差异; MCCPH系列Hausner比值均小于或接近1.2, 流动性较佳, MCCWJ系列中MCCWJ-102流动性最优, 介于MCCPH系列中MCCPH-301与MCCPH-302流动性之间; 从Carr’s指数结果可知, MCCPH系列的流动性一般, 但总体优于MCCWJ系列, 而MCCWJ-102流动性与MCCPH-301流动性相近。

综合3种方法结果可知, MCCPH系列流动性总体优于MCCWJ系列, MCCPH系列中MCCPH-302流动性最优, MCCWJ中MCCWJ-102流动性最优。但3种方法测定结果存在一定差异, 测量误差较大, 可能是考察参数较单一, 而流动性可能受多种参数共同影响, 故需选取一种合适的方法能综合这些参数的共同作用, 从而更加客观地分析粉体流动性。

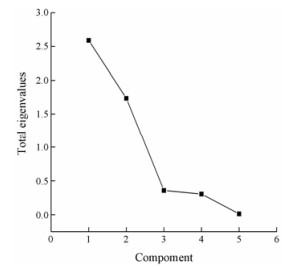

2 多元分析方法分析微晶纤维素的流动性本实验借鉴统计学中多元分析方法, 选取休止角、松密度、振实密度、含水量和平衡吸湿量等5个可能影响MCC流动性的参数作为自变量, 通过软件[21]对数据进行分析得到相关系数矩阵(表 2)。进一步通过主成分分析得出各主成分荷载图(图 1)、各主成分的贡献率及其累计贡献率等(表 3), 分析其对流动性的影响强度。

| Table 2 The correlation coefficient matrix of individual component. *P < 0.05 |

|

Figure 1 Principal component feature value of all materials |

| Table 3 The individual component eigenvalues |

从表 2数据可知, 休止角与松密度、平衡吸湿量呈正相关, 且相关系数较大(P<0.05)。表明MCC的松密度与平衡吸湿量越大, 其粉体休止角越大, 流动性变差; 休止角与含水量呈负相关, 相关系数较大(P<0.05)。微晶纤维素的含水量值大的休止角值小, 其流动性较佳。

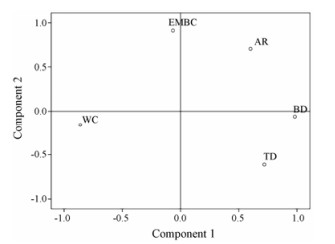

从表 3可看出, 5个主成分中, 前两个主成分特征值大于1, 累计方差贡献达到86.456%, 根据SPSS统计原则只要两个主成分就能评价微晶纤维素的流动性, 5个主成分累计贡献率共100%, 使用新的低维度变量代替原始高维度变量能较为客观地反映各参数对流动性影响的强度[22]。由图 2可知, 休止角、松密度和振实密度对第1主成分有正面影响, 且影响较大, 含水量对其有负面影响, 平衡吸湿量对其影响可忽略不计; 休止角和平衡吸湿量对第2主成分有正面影响, 振实密度对其负影响较大, 其余参数对其影响较小。

|

Figure 2 Score plot from component of all material properties. AR: Angle of repose; BD: Bulk density; TD: Tap density; WC: Water content; EMAC: Equilibrium moisture absorption content |

由FA结果可见:第1主成分包含的各因子的载荷系数综合反映了参数对第1主成分的影响(图 2, 表 3), 根据各主要因子的权重系数进行累加, 即各主成分的累计贡献率与5个主成分的总累计贡献率之比, 第1主成分的权重为: 51.780%/100% = 0.517 80, 同理可得其他各成分的因子权重比为: 0.346 76、0.071 73、0.061 16、0.002 55。将各主成分因子得分与其权重乘积之和相加, 得出各型号MCC的因子得分(表 4), 参照文献[9, 22, 23], 总因子得分(F)与流动性为负相关, 得分越低, 表明流动性越好。进而可以计算得出主成分的综合因子得分因子并进行排名, 为计算简便, 此处设第1主成分与第2主成分的因子得分为总因子得分, 结果见表 4。

| Table 4 The composite score and grade of MCC |

根据表 4中各型号MCC因子得分排名可知各MCC综合品质顺序有大到小为: MCCPH-102>MCCPH-302>MCCPH-301>MCCWJ-102>MCCWJ-103>MCCWJ-101>MCCWJ-CG。

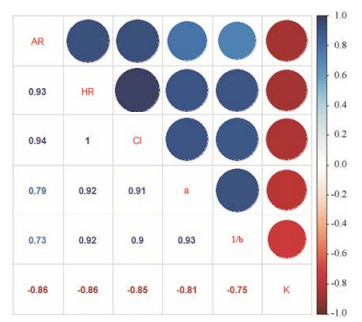

3 微晶纤维素的流动性、填充性及可压性的相关性分析本实验川北方程参数1/b表征MCC的填充性, 压力-抗张曲线强度方程斜率K表征MCC的可压性, 测定结果见表 1。采用R语言对表征MCC流动性、填充性及可压性的参数进行相关性分析, 并将其可视化操作, 见图 3。从图 3中可直观看出, 休止角与Hausner比值、Carr’s指数、参数a呈正相关, 且相关系数接近1, 表明表征MCC的流动性的这4种方法结果基本一致。参数1/b与休止角、Hausner比值、Carr’s指数及参数a等均呈正相关, 直观表明MCC的填充性与流动性呈正相关, 即其粉体的流动性良好时其填充性佳, 这可能与流动性较好的粉体进入冲模更加顺利有关。斜率K与休止角、Hausner比值、Carr’s指数及参数a、参数1/b等均呈负相关, 说明MCC粉体的可压性与其流动性及填充性呈负相关, 即粉体的流动性和填充性较好的其可压性反而较差, 反之亦然。理论上, 一般粉体流动性较佳者其微观表面可能较流动性差者表面更加平滑, 因而粉体粒子之间的摩擦力相对减弱, 压制成片剂后其性更脆, 表面抗张能力可能相对减弱。另外, 根据粉体流变学可知, 在任何情况下, 粒子间的引力都可能降低粉体的流动性, 而静电斥力可促进粉体流动, 即流动性较好的粉体之间静电斥力相对更大, 这可能也影响了粉体的可压性[24]。

|

Figure 3 Correlation visualization of the flowability, fillibity, compressibility of MCC (P < 0.01). AR: Angle of repose; HR: Hausner ratio; CI: Carr's index; a: Parameter a; 1/b: Parameter 1/b; K: Slope K |

药用辅料粉体的性能参数的测定与改善在制剂生产中的混合、填充过程和制粒、压片等不同剂型的成型性有着重要的意义[18, 19]。休止角法、Carr’s指数法、Hausner比值及川北方程参数法分别用来表征MCC的流动性或充填性, 但这些方法又共同存在参数单一、人为影响因素较大的缺点。本文采用多元分析方法进一步验证各MCC流动性的优劣, 得到的结果与其他方法得到的结果基本一致, 表明此方法科学可行。多元分析方法的运用改变了传统依赖休止角等单参数的方法, 计算得到量化的数值, 建立合理科学的评分标准, 可有效地运用于制剂生产中。

辅料的流动性、填充性、可压性在制剂过程中是常见的性能参数, 根据制剂类型不同要求的性能参数存在差异, 本文初步研究了流动性、填充性、可压性之间的相关性, 可以此类推到辅料的各种性能参数之间的相关性, 为制剂时选用辅料带来便利, 即了解辅料的一种性能参数, 可以定性了解其他性能参数, 根据制剂处方及工艺需要可缩小筛选范围。本实验通过R语言可视化评价MCC中各性能参数之间的关系, 将一系列复杂数据可视化分析, 该模型简单、客观, 为研究粉体学各性能参数之间的内在联系提供了参考。

致谢: 安徽山河辅料有限公司及旭化成(中国)投资有限公司馈赠辅料。| [1] | Li F, Hu RF, Wang B, et al. Self-microemulsifying drug delivery systems for improving the bioavailability of Huperzine A by lymphatic uptake[J]. Acta Pharm Sin B, 2017, 7: 353–360. DOI:10.1016/j.apsb.2017.02.002 |

| [2] | Cheng G, Hu RF, Ye L, et al. Preparation and in vitro/in vivo evaluation of puerarin solid self-microemulsifying drug delivery system by spherical crystallization technique[J]. AAPS Pharm Sci Technol, 2016, 17: 1336–1346. DOI:10.1208/s12249-015-0469-8 |

| [3] | Khan S, Giradkar P, Yeole P. Formulation design of ranitidine hydrochloride to reduce its moisture absorption characteristics[J]. PDA J Pharm Sci Tech, 2009, 63: 226–233. |

| [4] | Reynolds GK, Campbell JI, Roberts RJ. A compressibility based model for predicting the tensile strength of directly compressed pharmaceutical powder mixtures[J]. Int J Pharm, 2017, 531: 215–224. DOI:10.1016/j.ijpharm.2017.08.075 |

| [5] | Thoorens G, Krier F, Leclercq B, et al. Microcrystalline cellulose, a direct compression binder in a quality by design environment-a review[J]. Int J Pharm, 2014, 473: 64–72. DOI:10.1016/j.ijpharm.2014.06.055 |

| [6] | Fang L, Yin X, Wu L, et al. Classification of microcrystalline celluloses via structures of individual particles measured by synchrotron radiation X-ray microcomputed tomography[J]. Int J Pharm, 2017, 531: 658–667. DOI:10.1016/j.ijpharm.2017.05.019 |

| [7] | Chen SJ, Zhu JB, Qi XL. Evaluation of micromeritics properties of excipients for direct compression[J]. Chin J Pharm (中国医药工业杂志), 2013, 44: 1010–1014. |

| [8] | Haware RV, Bauer-Brandl A. Comparative evaluation of the powder and compression properties of various grades and brands of microcrystalline cellulose by multivariate methods[J]. Pharm Dev Technol, 2010, 15: 394–404. DOI:10.3109/10837450903262041 |

| [9] | Bansal P, Hall M, Realff MJ, et al. Multivariate statistical analysis of X-ray data from cellulose:a new method to determine degree of crystallinity and predict hydrolysis rates[J]. Bioresour Technol, 2010, 101: 4461–4471. DOI:10.1016/j.biortech.2010.01.068 |

| [10] | Icay K, Liu C, Hautaniemi S. Dynamic visualization of multilevel molecular data:the director package in R[J]. Comput Methods Programs Biomed, 2018, 153: 129–136. DOI:10.1016/j.cmpb.2017.10.013 |

| [11] | Bai ZW, Hu RF, Su B, et al. Preparation and preliminary evaluation of cyclosporine A solid self-emulsifying drug delivery system[J]. Chin J New Drugs (中国新药杂志), 2013, 22: 1455–1461. |

| [12] | Franc A, Kurhajec S, Pavloková S, et al. Influence of concentration and type of microcrystalline cellulose on the physical properties of tablets containing Cornelian cherry fruits[J]. Acta Pharm, 2017, 67: 187–202. |

| [13] | Gao S, Hu RF, Bai ZW, et al. Evaluation for micromeritics properties of the ethylcellupse directly compressed by spherical crystallization technique[J]. Chin J New Drugs (中国新药杂志), 2011, 20: 905–908. |

| [14] | Du Y, Feng Y, Xu DS, et al. Characterization of traditional Chinese medicine powders' flowability based on principal component analysis[J]. Chin Tradit Pat Med (中成药), 2012, 34: 1258–1263. |

| [15] | Zhang YL, Tian C, Hu DR, et al. Micromeritic evaluation of the direct compression excipient LubriTose AN[J]. Acta Pharm Sin (药学学报), 2012, 47: 640–645. |

| [16] | Li JZ, Feng JR, He T, et al. Application and research of direct powder tableting technology and excipients[J]. Chin J New Drugs (中国新药杂志), 2015, 24: 2467–2470, 2498. |

| [17] | Chinese national pharmacopoeia commission. Pharmacopoeia of the Peoples Republic of China[S]. Part 2. Beijing: China Medical Science Press, 2015. |

| [18] | Li XH, Zhao LJ, Feng Y, et al. Effect of physical properties of microcrystalline cellulose on its compressibility and compactability[J]. Chin Pharm J (中国药学杂志), 2013, 48: 116–122. |

| [19] | Si GN, Chen L, Li BG. Theoretical modeling and experimental research on direct compaction characteristics of multicomponent pharmaceutical powders based on the Kawakita equation[J]. Acta Pharm Sin (药学学报), 2014, 49: 550–557. |

| [20] | Cao HH, Du RF, Yang JN, et al. Correlation of dry granulation process parameters and granule quality based on multiple regression analysis[J]. Acta Pharm Sin (药学学报), 2014, 49: 406–410. |

| [21] | Chang Y, Guo YQ, Liu YL, et al. Superfine powder compression technology based on centrifuge[J]. Chin Powder Sci Technol (中国粉体技术), 2017, 25: 35–42, 48. |

| [22] | Du Y, Zhao LJ, Xiong YK, et al. Characterization of flowability of pharmaceutical powders based on multivariate analysis method[J]. Acta Pharm Sin (药学学报), 2012, 47: 1231–1236. |

| [23] | Liao Z, Zhang N, Zhao G, et al. Multivariate analysis approach for correlations between material properties and tablet tensile strength of microcrystalline cellulose[J]. Pharmazie, 2012, 67: 774–780. |

| [24] | Thalberg K, Berg E. Modeling dispersion of dry powders for inhalation the concepts of total fines, cohesive energy and interaction parameters[J]. Int J Pharm, 2012, 427: 224–233. DOI:10.1016/j.ijpharm.2012.02.009 |

2018, Vol. 53

2018, Vol. 53