2. 教育部中药制药与新药开发关键技术工程研究中心, 北京 100029

2. Engineering Research Center of Key Technologies for Chinese Medicine and New Drug Development, Ministry of Education of People's Republic of China, Beijing 100029, China

人用药物注册技术标准国际协调会 (ICH) 于2005年出台的ICH Q8[1]中提出了“质量源于设计 (quality by design,QbD)”的理念,QbD是将科学的方法和风险管理的理念应用于药品工艺开发和生产全过程。目前QbD理念在固体制剂的研发和生产中应用广泛[2,3,4],且FDA于2013年正式提出,仿制药开发必须采用QbD的方法。实施QbD的核心在于通过数学模型表征处方、关键工艺参数和关键产品质量属性之间的多维组合与相互作用,进而开发过程设计空间 (design space) 和基于设计空间的质量控制策略[5]。设计空间内工艺参数的改变不属于工艺变更,为生产操作提供了极大的灵活性。

高速剪切湿法制粒 (high shear wet granulation,HSWG) 因混合效果好、速度快、效率高、能耗低和全封闭等优点,成为近年来发展较快、应用最为广泛的制粒技术[6]。然而在高速剪切湿法制粒过程中,搅拌桨与切割刀转速、黏合剂喷入的距离、雾化速度、加液速度和加液量、混合槽装量、几何参数等众多参数均会对颗粒质量产生影响。美国Merck公司生产部Michaels等认为[7],高速剪切湿法制粒过程是机制最为复杂、最难控制的制药过程之一。

国内学者对干法制粒过程参数和颗粒质量的相关性进行了研究[8],且QbD理念和设计空间的方法在制粒过程的模拟研究中已有应用[9],但在高速剪切湿法制粒过程的实验研究中的应用较少[10]。本文以高速剪切湿法制粒过程为研究对象,以微晶纤维素-去离子水体系为载体,利用Plackeet-Burmann设计筛选实验因素,以中心点复合设计 (central-composite design,CCD) 优化,建立高速剪切湿法制粒的过程模型,开发设计空间并进行验证。 材料与方法 材料与仪器

微晶纤维素 (microcrystalline cellulose,MCC,批号: 140126,安徽山河药用辅料股份有限公司),去离子水 (自制)。SHK-4型实验室用高速剪切湿法制粒机 (西安润天制药机械有限公司); 蠕动泵 (保定兰格恒流泵有限公司); ZNS-300型振荡筛 (北京兴时利和科技发展有限公司); SAS-JMP 7.0 (SAS Institute Inc.),Design Expert 8.0 (Stat-Ease Inc.)。 高速剪切湿法制粒过程

将MCC 100 g置于制粒锅内,开启搅拌桨和切割刀进行干混,保持干混时搅拌桨和切割刀转速不变,通过蠕动泵将黏合剂 (去离子水) 泵入制粒锅内。黏合剂加入后,调节搅拌桨和切割刀的转速,进行湿混与制粒。制得的湿颗粒以60 ℃鼓风干燥备用。干燥后的粗颗粒置于振荡筛上振荡5 min,记录每个筛网上截留的粗颗粒质量,并将粗颗粒分为3级: 团块、颗粒和细粉。无法通过1号筛的部分称为团块; 2号与5号筛之间的部分称为颗粒; 剩余部分称为细粉。 颗粒表征

根据振荡后每个筛网上截留的粗颗粒质量,计算每一批粗颗粒的累计分布粒径D10、D50、D90和均齐度 (Span)。其中D10、D50和D90分别代表 包含累计10%、50% 和90% 颗粒的最大粒径,Span = (D90 - D10) / D50,可以用来评价颗粒的分布情况。

筛分后的颗粒密度利用粉体密度测试仪测定。将待测颗粒约10 g置于100 mL量筒中,读取松装体积 (Vb),每份样品测试3次,取平均值。计算松装密度: bulk density = m/Vb。 Plackeet-Burmann实验设计 (P-B design)

可能会影响到高速剪切湿法制粒过程的9个自变量分别是干混时间、干混时搅拌桨的转速和切割刀的转速、水用量、水加入时间、湿混时间、湿混时搅拌桨转速和切割刀转速、干燥时间均被纳入到筛选实验中,并分别定义其简写为A~I。因变量为颗粒中值粒径D50和松装密度。因素水平见表 1,采用SAS-JMP软件设计实验,通过多元回归分析进行相应的数据分析并作图。

|

|

Table 1 Factors and levels of Plackeet-Burmann design of high shear wet granulation (HSWG) process |

P-B design可以在较少的实验次数下,分析多个实验因素对响应值的影响,选取影响显著的因素为后续工艺优化提供支持,其因变量与自变量的方程如下:

Y = A0 + A1A + A2B + A3C + A4D + A5E + A6F + A7G + A8H + A9I,其中Y代表因变量,A0是常数 ,A1~A9是相应自变量的系数。 中心点复合实验设计 (central composite design,CCD)

CCD是最为常用的响应面设计方法,用来进行工艺的优化,评价实验因素及因素之间的相互作用对响应变量的影响。本实验中在P-B design的基础上,筛选出水用量和湿混时间作为关键工艺参数,采用CCD进行工艺的优化,评价水用量和湿混时间对颗粒中值粒径以及颗粒松装密度的影响。每个因素有5个不同的水平,中心点重复4次。借助Design expert软件设计实验,采用多元回归分析的方法进行数据分析并作图。 结果与讨论 1 HSWG过程因素筛选实验

P-B design实验结果见表 2,其中A~I分别代表干混时间、干混时搅拌桨的转速和切割刀的转速、水用量、水加入时间、湿混时间、湿混时搅拌桨转速和切割刀转速、干燥时间。 D50和松装密度的回归模型分别为:

D50 = 306.1 - 13.90A + 31.73B - 5.760C + 125.4D - 1.485E + 13.10F - 16.68G - 0.5480H - 22.82I

松装密度 = 0.57 + 0.008 5A + 0.002 1B - 0.013C + 0.054D - 0.001 3E + 0.046F - 0.023G - 0.002 1H + 0.004 4I

|

|

Table 2 Experiment results of Plackeet-Burmann design |

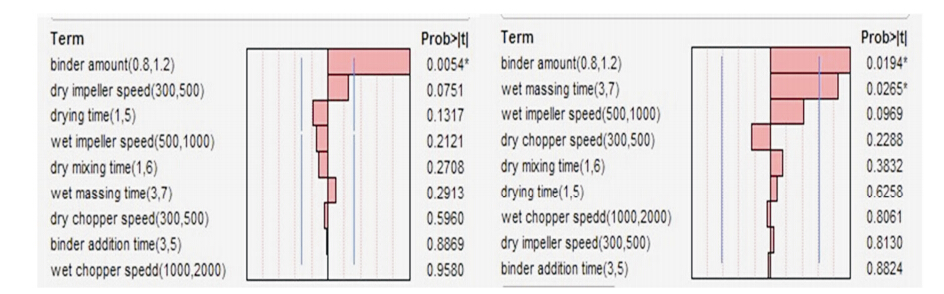

上述两方程的决定系数分别为0.990 6和0.980 3,表明响应值D50和松装密度的实际值与预测值之间 具有较好的拟合度。综合方差分析结果和pareto图 (图 1),对于D50而言,黏合剂水用量的P值小于0.05,而其他因素的P值均大于0.05,表明水用量对其D50影响显著,而其他因素对其影响不显著; 对于松装密度而言,水用量和湿混时间的P值分别为0.019 435和0.026 46,均小于0.05,而其他因素的P值均大于0.05,表明水用量和湿混时间二因素对松装密度影响显著,而其他因素对松装密度的影响不显著,故选取水用量和湿混时间作为优化实验的因素。

|

Figure 1 Pareto figures of factors of Plackeet-Burmann design on D50 and bulk density |

基于P-B design的结果,采用中心点复合设计对水用量和湿混时间进行工艺优化,由于CCD的实验点分为以下3种: 两水平的全析因设计或部分析因设计点、星点和中心点,故每个因素采取5个水平,以编码值计 -α,-1,0,+1,+α。本实验采用2因素的 中心点复合设计,中心点重复4次 (α = 1.414,α表示星点到中心点的距离),因素水平见表 3。CCD可以用来评价水用量和湿混时间二者对颗粒D50和松装密 度的影响。其余7个因素在CCD实验中保持恒定 如下: 干混1 min,干混时搅拌桨、切割刀转速均为500 r·min-1,水的加入时间为5 min,湿混时搅拌桨、切割刀转速均为1 000 r·min-1,干燥3 h。

|

|

Table 3 Factors and levels of central composite design (α = 1.414) |

优化目标是将D50控制在250~355 μm,松装密度控制在0.4~0.6 g·cm-3。CCD实验结果见表 4,采用二次多项式回归模型对D50和松装密度分别进行拟合,以编码值计算的D50和松装密度的二次多项式回归模型分别为:

D50 = 312.32 + 120.57X1 - 0.97X2 + 32.68X1X2 - 6.00X12 - 11.16X22

松装密度 = 0.54 + 0.078X1 - 0.004 138X2 + 0.061X1X2 - 0.008 664X12 - 0.007 892X22

上述两个方程的决定系数分别为0.909 0和0.867 9,表明响应值D50和松装密度的实际值与预测值之间具有较好的拟合度,故可使用此模型来预测D50和松装密度的实际情况。

|

|

Table 4 Experiment results of central composite design |

D50和松装密度随水用量和湿混时间变化的响应面图见图 2。对于颗粒中值粒径D50,模型的P值小于0.05,而模型的失拟值大于0.05; 对于颗粒的松装密度,模型的P值小于0.05,而模型的失拟值大于0.05,可知二者的模型均显著,失拟值均不显著,表明所 建模型可靠,各因素与响应值之间的关系可以用此模型函数化,并依据模型建立设计空间。对于颗粒中值粒径D50,水用量 (X1) P值小于0.05,湿混时间 (X2) 的P值大于0.05,且二者的交互作用项X1X2的P值大于0.05,表明X1对D50影响显著,而X2以及X1X2对D50影响不显著; 对于颗粒的松装密度,X1的P值小于0.05,X2的P值大于0.05,且X1X2的P值小于0.05,表明X1以及二者的交互作用X1X2对颗粒松装密度影响显著,而X2对颗粒松装密度影响不显著。

|

Figure 2 Contour plots showing effects of water amount and wet massing time on D50 (A) and bulk density(B) |

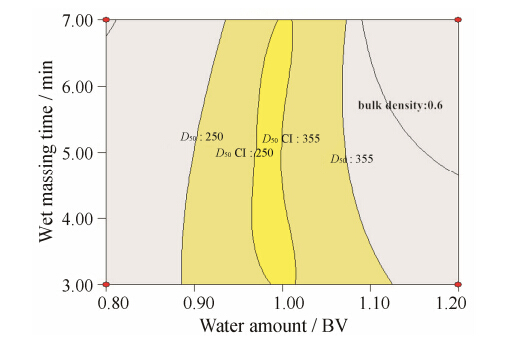

在设定的参数空间内搜索同时满足两个目标 (250 μm < D50 < 355 μm,0.4 g·cm-3 < 松装密度 < 0.6 g·cm-3) 的所有因素组合,即构成设计空间,但由于模型的预测值与真实值之间存在一定差异,所以设计空间的边界具有不确定性。为了应对设计空间边界的不确定性,在定义设计空间时可加入置信水平α = 0.05的置信区间,将设计空间优化,结果应用Overlay plot展示,如图 3所示。

|

Figure 3 Design space coupled with 95% confidence interval of HSWG process |

由图 3可知,亮黄色部分即为加入了95% 置信区间后的设计空间,优化后的设计空间所有的点都符合工艺目标的要求 (250 μm < D50 < 355 μm,0.4 g·cm-3 < 松装密度 < 0.6 g·cm-3),优化后的设计空间面积有所缩小,面积缩小的部分,即暗黄色区域为原设计空间内不可靠的部分,在此空间内的点的估计值有5% 的概率无法满足工艺目标。 3 验证实验

选取3个新的实验点进行验证实验,用来检验建立的过程模型的预测能力。3个新的实验点过程参数及结果见表 5。点1属于95% 置信区间设计空间 (图 3中亮黄色) 内的点,点2,3属于原设计空间内,95% 置信区间外 (图 3中暗黄色区域) 的点。由表可知,点1,2均符合工艺目标,3号不符合。可见95% 置信区间的加入缩小了原有设计空间的面积,在缩小部分的点 (2,3号点) 有5% 的可能性是不符合工艺要求的。可见置信区间的加入可提高工艺过程的稳健性。

|

|

Table 5 Process variables and experiment results of validation |

本文将质量源于设计的理念应用于高速剪切湿法制粒过程,以微晶纤维素-去离子水体系为载体,依据各变量对颗粒中值粒径和松装密度的影响,利用P-B design设计筛选了处方变量及工艺变量,利用中心点复合设计进行了工艺的优化,开发了高速剪切湿法制粒过程的设计空间并进行了验证。加入95% 置信区间后,设计空间的范围缩小,提高了设计空间的可靠性,设计空间内实验点的颗粒粒径可控制在250~355 μm,颗粒松装密度可控制在0.4~0.6 g·cm-3。结果表明: 基于QbD理念建立高速剪切湿法制粒过程的设计空间可以提高工艺过程的稳健性和可靠性。

| [1] | International Conference on Harmonization, ICH Q8 (R2): Pharmaceutical Development [M]. Medford: GMP Publications, Inc., 2009. |

| [2] | Jiang XG, Apostol I, Luo QZ, et al. Quantification of protein posttranslational modifications using stable isotope and mass spectrometry I: principles and applications [J]. Anal Biochem, 2012, 421: 506-516. |

| [3] | Sen M, Singh R, Vanarase A, et al. Multi-dimensional population balance modeling and experimental validation of continuous powder mixing processes [J]. Chem Eng Sci, 2012, 80: 349- 360. |

| [4] | Rathore AS, Sharma C, Persad A. Use of computational fluid dynamics as a tool for establishing process design space for mixing in a bioreactor [J]. Biotechnol Prog, 2012, 28: 382- 391. |

| [5] | Xu B, Shi XY, Qiao YJ, et al. Establishment of design space for production process of traditional Chinese medicine preparation [J]. China J Chin Mater Med (中国中药杂志), 2013, 38: 924-929. |

| [6] | Li FZ. Pharmaceutical Granulation Technology (药物制粒技术) [M]. Beijing: Chemical Industry Press, 2007. |

| [7] | Michaels JN, Farber L, Wong GS, et al. Steady states in granulation of pharmaceutical powders with application to scale-up [J]. Powder Technol, 2009, 189: 295-303. |

| [8] | Cao HH, Du RF, Yang J, et al. Correlation of dry granulation process parameters and granule quality based on multiple regression analysis [J]. Acta Pharm Sin (药学学报), 2014, 49: 406-410. |

| [9] | Chaudhury A, Wu HQ, Khan M, et al. A mechanistic population balance model for granulation processes: effect of process and formulation parameters [J]. Chem Eng Sci, 2013, 107: 76-92. |

| [10] | Kayrak-Talay D, Dale S, Wassgren C, et al. Quality by design for wet granulation in pharmaceutical processing: assessing models for a priori design and scaling [J]. Powder Technol, 2013, 240: 7-18. |

2015, Vol. 50

2015, Vol. 50