| 砷锑烟灰NaOH常压碱浸分离砷锑的工艺 |

随着冶炼企业的快速发展,产生了大量的废弃物,砷锑烟灰作为其中的一种,是由火法有色冶炼所产生的,含有大量的砷、锑氧化物以及铅、银等有价金属。特别是在铅阳极泥火法熔炼过程中,更是产生了大量的高砷锑烟尘[1-3]。21世纪初,我国有色系统每年产数万吨砷锑烟灰,然而20年后的今天砷锑烟灰的产量更是难以想象,在所产生的砷锑烟灰中,砷和锑分别主要以三氧化二砷和三氧化二锑的形式进入烟道并富集于烟尘中,由于砷、锑为同主族元素,物理化学性质较为相似,它们沸点都较低,在熔炼过程都以氧化物形式挥发进入烟道,形成砷、锑含量都很高的烟尘。砷为一种有毒污染元素,然而锑则为有价金属,所以砷锑烟灰的产生不仅严重污染人类生存的生态环境,而且也极大地浪费了地球上的有限资源[4-6]。自然界中锑单质极少,多数锑以辉锑矿(Sb2S3)形式存在,我国锑资源储量丰富,但长期大量的无序开采已造成锑资源的急剧缩减[7]。作为一种战略资源,金属锑及其合金被广泛应用于蓄电池栅极、半导体掺杂、轴承合金、焊料及印刷合金等行业[8-9]。含锑7%的锑青铜很好的应用于齿轮制造及载荷轴衬制造,其抗蚀耐磨性能极佳[10]。锑的化合物还应用于搪瓷、油漆、玻璃、防火材料、医药,其中三氯化锑可用于保护美化钢件,同时也是有机合成中的催化剂[11-13]。

目前,对砷锑烟灰的处理也有许多研究[14-19]。氧压浸出的方法常用于二次资源循环回收过程中[20-21]。张腾等采用氧压碱浸方法从高砷锑烟灰中分离砷锑[22]。此法利用NaOH浸出、通氧加压氧化、氢氧化钙脱砷、粗砷还原制备金属单质砷、锑酸钠氧化吹炼生产锑白以及冶炼底渣真空蒸馏生产单质铋等工序综合回收高砷锑烟灰中的有价金属。针对氧压碱浸工序,结果表明,液固比(mL/g)为5∶1,浸出温度为120 ℃,氧分压为0.6 MPa[4],NaOH加入量为300 kg/t烟灰时,砷的浸出率可达92.5%。周亚明等采用去离子水、硫酸-硝酸混合溶液、醋酸缓冲溶液、NaOH溶液(pH=10,pH=11,pH=13)6种浸出剂对高砷锑烟尘中砷锑浸出特性进行了研究[23]。结果表明,浸出剂的选择对浸出过程影响较大,其中在碱性区域,pH值升高,砷锑分离越高。浸出剂为NaOH溶液(pH=13)时,砷锑分离效果较好,锑浓度最低为0.6 g/L左右,砷的脱除率可达90%以上。蒋学先等针对铅阳极泥反射炉熔炼产生的烟尘,采用双氧水浸出预脱除砷-石灰沉淀砷-固化制砖的湿法工艺进行砷锑分离[24]。结果表明,经过一次浸出(双氧水用量为100 mL,温度为75 ℃,反应时间为100 min)和二次浸出(双氧水用量为120 mL,温度为85 ℃,反应时间为100 min),浸出渣中砷的含量可降至4%以下,与锑分离效果良好。董准勤等采用氧压碱浸的方法从高砷锑烟灰中分离砷。考察了NaOH加入量、浸出温度、液固比、氧分压、反应时间、搅拌速率对砷锑浸出率的影响[25]。结果表明,在NaOH加入量为理论量1.3倍、浸出温度为130 ℃、液固比(mL/g)为4∶1、氧分压为0.7 MPa,反应时间为2 h,搅拌速率为600 r/min的条件下,As、Sb浸出率分别为93.54%,0.73%。Cheng TAN等以硫磺为添加剂对高砷锑烟尘进行硫化焙烧,使得高砷锑烟尘中Sb2O3物相可硫化生成Sb2S3,对As2O3和Sb2O3之间的非晶反应形成阻碍,有利于砷的挥发[26]。结果表明,在焙烧温度为350 ℃、焙烧时间为90 min、硫磺添加量为22%和N2流量为70 mL/min的试验条件下,砷挥发率可达95.36%,锑挥发损失率仅9.07%,实现砷锑烟尘中砷、锑的高效分离。

本研究以河南某铅业公司铅阳极泥火法熔炼车间产生的高砷锑烟灰为原料。该高砷锑烟灰主要产生于铅冶炼过程中氧气底吹熔池熔炼以及顶吹熔池熔炼环节,如不及时对砷锑进行分离处理,将导致含砷烟尘再次返回铅冶炼流程,使砷在铅冶炼流程中循环累积,进而导致铅冶炼生产效率变低,质量变差,严重影响生产效率。且该砷锑烟灰主要通过布袋收尘及电收尘等方式收集,急需一种高效简单的工艺实现砷锑的分离,以剔除砷等有害元素,回收锑等有价金属。目前冶炼工厂多采用热水-酸浸联合处理含砷锑烟尘,然而该工艺过于冗长且难以有效分离回收砷锑。为简化工艺,高效回收锑有价金属,本文在常压下对高砷锑烟灰进行NaOH溶液浸出实验,深入研究浸出温度、NaOH浓度、液固比和浸出时间等因素对砷锑分离的影响,这对工业处理砷锑烟灰有着重要的实际意义。

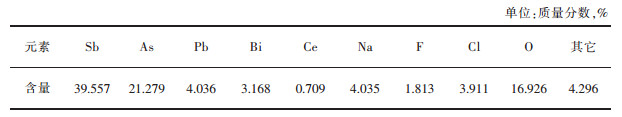

1 原料与实验步骤 1.1 砷锑烟灰本研究使用的砷锑烟灰来自于河南某铅冶炼公司,其主要成分见表 1,砷锑烟灰的X-射线衍射分析结果见图 1。

|

| 图 1 砷锑烟灰的X-射线衍射谱 Fig. 1 X-ray diffraction pattern of arsenic and antimony dust |

| 表 1 砷锑烟灰元素含量分析结果 Table 1 Analysis results of phase content of arsenic and antimony dust |

|

| 点击放大 |

由表 1结果可知,砷锑烟灰中主要元素含量为Sb 39.56%,As 21.28%,Na 4.04%,Pb 4.04%,Bi 3.17%和O 16.93%。图 1中砷锑烟灰的XRD图谱为馒头峰,说明砷锑烟灰中各物相为无定型的,不能分析出具体的物相组成,故进一步对砷锑烟灰进行SEM-EDS分析,结果见图 2。由图 2可知,砷锑烟灰成团聚状,As、Sb分布均匀,均以氧化物形态存在。

|

| 图 2 砷锑烟灰的电镜能谱 Fig. 2 SEM-EDS of the arsenic and antimony dust |

1.2 实验步骤

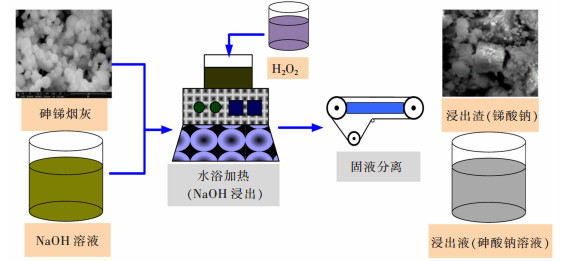

在电子天平上称取一定质量的砷锑烟灰,同时配置一定浓度的NaOH溶液,共同倒入250 mL烧杯中。用保鲜膜密封好烧杯口,放入DF-101S集热式恒温加热磁力搅拌器中水浴加热,控制适当温度并搅拌反应。待冷却后抽滤,记录滤液体积V1,滤渣放入烘箱烘干后再称得干渣重量M1,将液样进行ICP测定。重复以上实验步骤,改变不同实验条件,之后分别对砷、锑离子浸出率对于反应温度、氢氧化钠浓度、液固比及反应时间等因素的影响进行探究。砷锑烟灰碱浸工艺过程如图 3所示。

|

| 图 3 砷锑烟灰碱浸工艺过程 Fig. 3 Alkali leaching process of the arsenic and antimony dust |

1.3 计算公式

采用ICP电感耦合等离子体发射光谱仪分析,将砷锑烟灰碱浸液稀释一定程度后,通过ICP测得稀释后溶液中As、Sb离子的浓度。

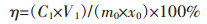

As、Sb离子的浸出率的计算公式见式(1):

|

(1) |

式(1)中:η为金属元素浸出率,%;C1为浸出液中As和Sb离子的浓度,g/L;V1为浸出液体积,mL;m0为砷锑烟灰的质量,g;x0为砷、锑元素在矿物中的百分含量,%。

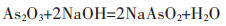

2 结果与讨论 2.1 砷锑烟灰碱浸分离砷锑的热力学及机理分析由1.1而知,As、Sb主要以氧化物形式存在,砷锑烟灰中As氧化物形式主要有As2O3和As2O5,Sb氧化物形式主要有Sb2O3和Sb2O5。根据NaAsO2和Na3AsO4易溶于碱液而Na3SbO4不溶于碱液这一特性,本研究以砷锑烟灰为原料,采用NaOH溶液浸出的方法使得As氧化物转化为可溶的NaAsO2和Na3AsO4,Sb2O5转化为不可溶的Na3SbO4,反应方程式如下:

|

(2) |

|

(3) |

|

(4) |

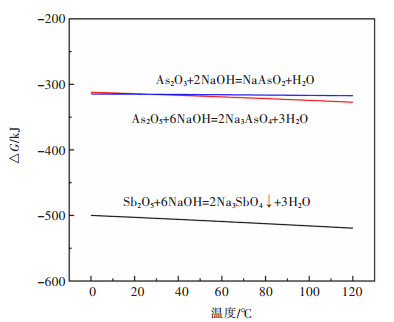

反应方程式(2)、式(3)、式(4)不同温度下计算所得△G如图 4所示,在0~120 ℃反应温度下,△G都远小于0。随着反应温度的升高,As2O3,As2O5和Sb2O5等主要原料氧化物在NaOH溶液中的反应△G逐渐减小,反应温度为70 ℃时,△GSb约为510 kJ,远小于△GAs的320 kJ,这说明As2O3,As2O5和Sb2O5等在NaOH溶液中都极易反应,且Sb2O5较之As2O5更易反应。这说明在实际反应中,As2O3、As2O5和Sb2O5和NaOH反应从而实现砷锑的分离具有理论依据。

|

| 图 4 不同反应温度下△G的变化 Fig. 4 △G change diagram under different reaction temperature |

2.2 试探性实验

首先考察了添加氧化剂H2O2对砷锑分离效果的影响。取20 g砷锑烟灰原料,在液固比4:1,反应时间90 min,NaOH浓度50 g/L的反应条件下,考察不同温度下添加10 mL H2O2和不添加H2O2对砷锑烟灰碱浸分离回收砷锑的影响,结果见表 2。

| 表 2 不同温度下的砷锑浸出率 Table 2 The leaching ratio of As and Sb at different temperatures |

|

| 点击放大 |

对比表 2可知,当温度为70 ℃时,是否加入H2O2氧化剂对于砷锑分离效果已经影响不大,因此在以后的砷锑烟灰碱浸分离回收砷锑的实验研究中将不再加入H2O2氧化处理,考察浸出温度、NaOH浓度、液固比和浸出时间等工艺条件对砷锑浸出的影响。

2.3 工艺条件实验 2.3.1 不同浸出温度对砷锑浸出率的影响取20 g砷锑烟灰原料,在液固比(mL/g)为4∶1,反应时间为90 min,NaOH浓度为60 g/L的反应条件下,考察不同温度下As、Sb分离效果。实验结果如图 5所示。

|

| 图 5 不同温度对砷锑浸出率的影响 Fig. 5 Effect of different temperature on leaching ratio of arsenic and antimony |

由图 5可知,随着反应温度的不断升高,As的浸出率也在不断增大,锑的浸出率略有增长但总体仍处于较低水平。温度从30 ℃升高到70 ℃时,砷的浸出率大幅度上升,当温度达到70 ℃及以上时,As的浸出率上升变缓,但仍保持在94%左右,Sb的浸出率随着温度升高而略有增大。这是因为,随着温度的升高,As2O5等As的氧化物在浸出液中的溶解度逐渐增大,从而提高了As的浸出率,70 ℃后As的浸出率提升缓慢,可能是因为烟灰中部分As夹杂其他金属氧化物或被其他金属氧化物包裹,从而形成难溶化合物。一般而言,温度的提升能够有效提高As的反应效率和浸出率,但同时也会增大Sb的损失,且能耗也会增大。综上所述,As、Sb的浸出率都将随温度的升高而不断增大,但达到70 ℃时,温度影响不大,同时考虑到能耗成本,故温度取70 ℃为宜。

2.3.2 不同NaOH浓度对砷锑浸出率的影响取20 g砷锑烟灰原料,在液固比(mL/g)为4:1,反应时间为90 min,反应温度为70 ℃的工艺条件下,考察了不同NaOH浓度对As,Sb分离效果的影响。实验结果如图 6所示。

|

| 图 6 不同NaOH浓度对砷锑浸出率的影响 Fig. 6 Effect of different NaOH concentration on leaching ratio of arsenic and antimony |

由图 6可知,As的浸出率随着NaOH浓度的增大而不断升高,Sb的浸出率略有增长。当NaOH浓度为20 g/L时,As的浸出率仅有31.04%,Sb浸出率为1.38%,当NaOH浓度为40 g/L时,As浸出率达到69.22%,Sb浸出率为3.64%,而当NaOH浓度为60 g/L时,As浸出率达到93.92%,此后NaOH浓度的增长对As浸出率影响不大,而Sb始终处于3%左右的低水平浸出率。这是因为,当NaOH浓度为20 g/L时,As的浸出率主要受As2O5等As的氧化物的溶解度影响,而随着NaOH浓度的提高,As2O5的溶解和OH-的配合作用逐渐增大,当NaOH浓度较高后,As的浸出率主要由As2O5和OH-的配合主导。而Sb浸出率随NaOH浓度变化不大,这说明相同NaOH浓度下,As2O5、Sb2O5和OH-的配合稳定常数存在极大差异,导致碱浸条件下As和Sb的浸出率差距明显。综上所述,NaOH浓度到达60 g/L后,对As的浸出率变化影响不大,Sb浸出率随NaOH浓度的增大有细微增大后始终保持低水平浸出,故NaOH浓度取60 g/L为宜。

2.3.3 不同液固比对砷锑浸出率的影响取20 g砷锑烟灰原料,在70 ℃的反应温度,NaOH浓度为60 g/L,反应时间为90 min时,考察不同液固比对As,Sb分离效果的影响,实验结果如图 7所示。

|

| 图 7 不同液固比对砷锑浸出率的影响 Fig. 7 Effect of different liquid solid ratio on leaching ratio of arsenic and antimony |

由图 7可知,As和Sb的浸出率都随液固比的增大而逐渐增大,As的浸出率增大效果明显。在液固比为2∶ 1时,As的浸出率较低,约为50.04%,Sb浸出率为2.57%,在液固比为3∶ 1时,As浸出率达到81.75%,增长明显,当液固比达到4:1,As浸出率达到94%左右,而Sb浸出率为2.74%。由实验结果而知,实验考察的液固比范围内,Sb本就难以在碱性条件下浸出,先决条件的不足造成液固比的变化对Sb的影响不大,而液固比的增大对As浸出率却有较大影响,液固比的增大一定程度上促进了As2O5的溶解以及其和OH-的配合作用。综上所述,As随液固比增大而增大,液固比为4:1时,As浸出率达到94%左右时即基本保持不变,Sb浸出率则始终处于低于3%浸出率水平,液固比的过于增大,将使浸出液中As的浓度降低,难以进行后续工艺收集处理,故液固比取4:1为宜。

2.3.4 不同反应时间对砷锑浸出率的影响取20 g砷锑烟灰原料,在温度为70 ℃,NaOH浓度为60 g/L,液固比(mL/g)为4:1时,考察不同反应时间对砷锑分离效果的影响,实验结果如图 8所示。

|

| 图 8 不同反应时间对砷锑浸出率的影响 Fig. 8 Effect of different reaction time on leaching ratio of arsenic and antimony |

由图 8可知,As、Sb浸出率都随反应时间的延长而增大。当反应时间为30 min时,As浸出率为53.16%,Sb浸出率为1.57%;当反应时间为60 min时,As浸出率为73.24%,Sb浸出率为1.65%;当反应时间达到90 min时,As浸出率达到93.92%,Sb浸出率为2.74%。不难看出,当反应时间达到90 min左右后,浸出时间的增大将不再影响As、Sb浸出率,这是因为As、Sb浸出率已经达到该条件下的最大值。

综上而言,As、Sb浸出率随反应时间延长而增大,As浸出率在反应90 min后接近反应最大值,Sb浸出率增加不明显,同时考虑经济效率及成本问题,故反应时间取90 min为宜。

2.4 最优条件极其浸出渣物相分析由2.3工艺条件实验所得,常压碱浸分离回收砷锑的相对最优条件为反应温度70 ℃,NaOH浓度为60 g/L,液固比为4:1,反应时间为90 min时As的浸出率为93.92%,Sb浸出率为2.74%。砷锑烟灰中的含砷物相经过碱浸后进入浸出液中,而氧化锑相则绝大部分进入浸出渣中。取最优条件下所得浸出渣,经均匀取样分析,浸出渣的XRD图谱分析见图 9。由图 9所示,碱浸渣的重要物相为NaSb(OH)6、Sb2O3,还有少量的As2O3。少量As2O3存在如2.3.1中所言,可能是As夹杂其他金属氧化物或被其他金属氧化物包裹,从而形成难溶于NaOH溶液的化合物。

|

| 图 9 碱浸渣的XRD图谱分析 Fig. 9 XRD analysis of alkali leaching residues |

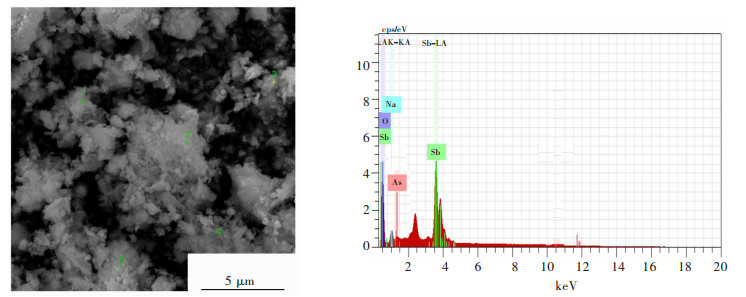

碱浸渣的SEM-EDS图片见图 10。由图 10所示,碱浸渣形貌呈现部分无规则形状且在形貌上看起来类似于由很多颗粒组成的团聚体,呈蓬松状。进一步由能谱可知,碱浸渣主要元素为Na、Sb和O,As的峰值很弱,说明在碱浸的过程中,大部分砷进入浸出液中,从而达到了砷锑烟灰碱浸分离砷锑的目的。

|

| 图 10 碱浸渣的SEM-EDS图片 |

3 结论

1)考察了添加氧化剂H2O2对砷锑分离效果的影响。研究表明,相同条件下,加入H2O2后砷的浸出率为85.88%,锑的浸出率为5.37%,不加H2O2砷的浸出率为88.91%,锑的浸出率为3.44%,是否添加H2O2对于砷锑分离效果影响不大。

2)通过砷锑烟灰碱浸的实验可知,在温度为70 ℃,NaOH浓度为60 g/L,液固比(mL/g)为4:1,反应时间为90 min时,As浸出率达到93.92%,Sb浸出率仅为2.74%。砷锑分离效果显著。

3)对浸出渣的物相进行了分析,碱浸渣形貌呈现部分无规则形状且在形貌上看起来类似于由很多颗粒组成的团聚体,呈蓬松状。碱浸渣主要元素为Na、Sb和O,As的峰值很弱,说明在碱浸的过程中,大部分砷进入浸出液中,从而达到了砷锑烟灰碱浸分离砷锑的目的。

| [1] |

贾辉, 王兴, 崔家友, 等. 从铅阳极泥中湿法提取铋、锑试验研究[J].

湿法冶金, 2014(5): 368–370.

|

| [2] |

杨克儿, 黄春霞, 佟珊玲, 等. 从铅阳极泥中分离锑[J].

湿法冶金, 2005(2): 108–111.

DOI: 10.3969/j.issn.1009-2617.2005.02.015.

|

| [3] |

张俊峰. 铅阳极泥回收锑的生产实践[J].

有色冶金节能, 2019, 35(6): 23–25.

DOI: 10.3969/j.issn.1008-5122.2019.06.009.

|

| [4] |

何云龙, 徐瑞东, 何世伟, 等. 铅阳极泥处理技术的研究进展[J].

有色金属科学与工程, 2017, 8(5): 40–51.

|

| [5] |

陈洁. 高砷锑烟尘中砷、锑分离研究进展[J].

材料导报, 2017, 31(增刊1): 406–409.

|

| [6] |

方红生, 王晓阳, 李宝花, 等. 高砷锑烟尘脱砷工艺研究现状[J].

云南冶金, 2020, 49(2): 38–41.

|

| [7] |

LONG H, ZHENG Y J, PENG Y L, et al. Recovery of alkali, selenium and arsenic from antimony smelting arsenic-alkali residue[J].

Journal of Cleaner Production, 2020, 251: 119673. DOI: 10.1016/j.jclepro.2019.119673. |

| [8] |

MORACHEVSKII A G. Thermodynamic and electrochemical studies of sodium-antimony alloys[J].

Russian Journal of Applied Chemistry, 2019, 92: 321–331. DOI: 10.1134/S1070427219030017. |

| [9] |

HAIRIN A L N, ROMAINORM N, OTHMAN R, et al. Electrodeposition of zinc antimony alloy thermoelectric materials[J].

IOP Conference Series: Materials Science and Engineering, 2018, 290(1): 012010. |

| [10] |

POSTMA H, SCHILLEBEEKX P, KOCKELMANN W. The metal compositions of a series of Geistingen-type socketed axes[J].

Journal of Archaeological Science, 2011, 38(8): 1810–1817. DOI: 10.1016/j.jas.2011.03.015. |

| [11] |

TURNER A, FILELLA M. Antimony in paints and enamels of everyday items[J].

Science of the Total Environment, 2020, 713: 136588. DOI: 10.1016/j.scitotenv.2020.136588. |

| [12] |

MARTIN W A, NESTLER C C, LEE L S, et al. Range design considerations based on behavior of antimony and lead under dynamic loading Conditions[J].

Journal of Environmental Engineering, 2017, 143(7): 04017024. DOI: 10.1061/(ASCE)EE.1943-7870.0001207. |

| [13] |

ROHRS S, LAMBACHER L, TAGLE R. Studying the process of enamel powder preparation for émail champlevé by colour measurements and μ-X-ray mappings[J].

Archaeometry, 2019, 61(2): 374–391. DOI: 10.1111/arcm.12425. |

| [14] |

王雷. 双氧水选择性氧化高砷锑烟灰的工艺研究[J].

四川冶金, 2020, 42(1): 29–31.

DOI: 10.3969/j.issn.1001-5108.2020.01.008.

|

| [15] |

刘福峰, 刘烨河, 曾维伟, 等. 冶炼厂高砷锑氧化物的锑砷分离和利用[J].

世界有色金属, 2017(23): 1–4.

|

| [16] |

朱跃云, 尹健, 符永际. 冶炼烟尘中的锑、砷综合回收与利用[J].

湖南有色金属, 2020, 36(1): 65–67.

DOI: 10.3969/j.issn.1003-5540.2020.01.019.

|

| [17] |

王绍宇, 秦庆伟, 刘文科, 等. 用氢氧化钠溶液从澳斯麦特熔炼烟尘中选择性浸出砷锑铅锌[J].

湿法冶金, 2018, 37(3): 198–201.

|

| [18] |

LI Y H, LIU Z H, LI Q H, et al. Alkaline oxidative pressure leaching of arsenic and antimony bearing dusts[J].

Hydrometallurgy, 2016, 166: 41–47. DOI: 10.1016/j.hydromet.2016.07.010. |

| [19] |

SAHU N K, DASH B, SAHU S, et al. Extraction of copper by leaching of electrostatic precipitator dust and two step removal of arsenic from the leach liquor[J].

Korean Journal of Chemical Engineering, 2012, 29(11): 1638–1642. DOI: 10.1007/s11814-012-0081-5. |

| [20] |

刘付朋, 马帅兵. 黄铁矿为主要含铁矿物硫化锌精矿氧压浸出中镓锗行为研究[J].

江西冶金, 2020, 40(4): 10–18.

|

| [21] |

赖莉莹, 孙永昌, 黎晴晴, 等. 搅拌釜操作和结构参数对颗粒混合性能影响的模拟研究[J].

江西冶金, 2021, 41(2): 10–19.

|

| [22] |

张腾, 常海涛, 张善辉, 等. 从高砷锑冶炼烟灰中综合回收砷锑铋的工艺研究[J].

世界有色金属, 2020(5): 11–12.

DOI: 10.3969/j.issn.1002-5065.2020.05.007.

|

| [23] |

周亚明, 刘智勇, 刘志宏. 高砷锑烟尘浸出毒性研究[J].

矿冶工程, 2018(5): 107–110.

DOI: 10.3969/j.issn.0253-6099.2018.05.028.

|

| [24] |

蒋学先, 何贵香, 李旭光, 等. 高砷烟尘脱砷试验研究[J].

湿法冶金, 2010(3): 199–202, 210.

DOI: 10.3969/j.issn.1009-2617.2010.03.017.

|

| [25] |

董准勤. 碱性氧压体系下高砷锑烟灰分离砷的工艺研究[J].

有色金属(冶炼部分), 2020(9): 110–114.

DOI: 10.3969/j.issn.1007-7545.2020.09.020.

|

| [26] |

TAN C, LI L, ZHONG D P, et al. Separation of arsenic and antimony from dust with high content of arsenic by a selective sulfidation roasting process using sulfur[J].

Transactions of Nonferrous Metals Society of China, 2018, 28(5): 1027–1035. DOI: 10.1016/S1003-6326(18)64740-5. |

2021, Vol. 12

2021, Vol. 12