2. 航天材料及工艺研究所, 北京 100076

2. Aerospace Research Institute Materials & Processing, Beijing 100076, China

低密度烧蚀材料具有结构简单、可靠性高和结构质量轻的优点,同时材料密度可以设计,维护性良好,因此受到了型号的欢迎,广泛应用于高焓、低热流长时间飞行热环境条件[1-3]。

20世纪60年代初,为了满足卫星、飞船等航天器结构轻量化的要求而研制出低密度烧蚀材料。例如,美国的“阿波罗”飞船所采用的AVCOAT-5026烧蚀材料就是一种以环氧改性酚醛为基体、以石英纤维为填充物、以酚醛蜂窝为承载结构的低密度烧蚀材料。“双子星座”飞船所采用的DC-325烧蚀材料是以甲基硅橡胶为基体、以酚醛蜂窝为承载结构的低密度烧蚀材料[1-2]。

20世纪60年代末至70年代初,为了适应航天器再入时间长、高焓、低热流等特点,美国洛克希德·马丁公司开发出了隔热性能优异的、以硅树脂为基体、以软木、硅土和酚醛微球为填充剂的低密度烧蚀材料(SLA),成功应用于美国“海盗号”火星探测器[4]。20世纪90年代,NASA重启火星及太阳系其它行星的探测计划,先进的热防护材料研究重新受到重视[5]。

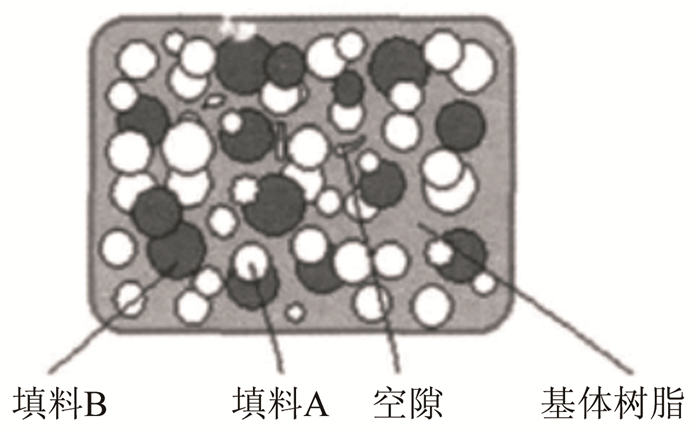

我国在“神舟”飞船研制过程中,成功开发出了低密度硅橡胶烧蚀材料。这种低密度烧蚀材料由基体和填料2大组分组成(见图 1)。基体为硅橡胶,填料包括增强纤维、酚醛空心微球和玻璃空心微球。应用在飞船大底、倒锥等大面积位置[6-7],为保障“神舟”飞船的顺利返回地面发挥了重要作用。随着工程应用的发展,逐步要求低密度烧蚀材料突破飞船再入的低热流环境,应用在运载火箭主动段防热、星际探测器和返回式航天器等新型中高热流密度和较长时间加热环境下。例如探月工程三期返回飞行器使用了低密度防热材料防护高热流飞行环境[8]。邓火英[9]等人在电弧风洞中完成了低密度烧蚀材料在超过1000s的长时间加热环境的考核试验。

|

| 图 1 低密度烧蚀材料组成结构示意图 Fig.1 The diagrammatic sketch of the structure of low density ablative material |

由于过去低密度烧蚀材料的应用热环境比较低,防热计算中碳烧蚀的处理比较简单, 有的只考虑了氧气的存在,影响因素单一,有的没有考虑烧蚀动力学过程的中间产物的影响[10-11]。但是在中高热流的飞行热环境条件下,防热材料表面温度比较高,碳的烧蚀在防热计算上的影响就比较显著[12]。为此,本文针对国产低密度材料在中高热流、持续时间超过百秒的热环境下的防隔热性能开展电弧风洞考核试验。试验中改进传统的水冷隔热方式,采用高性能隔热材料作为隔热框,并将其放置于水冷框中,降低侧向热泄漏。同时开展防热性能的理论预测工作,在表面碳的烧蚀计算上,考虑空气组分和碳的烧蚀动力学过程的多重因素影响。

1 低密度防热材料的防热机理硅橡胶类型低密度防热材料的防热机理非常复杂,通过自身的分解、熔化、蒸发和升华等物理化学变化,在材料表面质量消耗的同时带走大量的热,减少热流传入飞行器内部。材料的烧蚀机理可以分为以下几个阶段[11]:材料受热初期,当温度低于特定温度时,不发生物理状态变化,此段的热现象只有2种:材料的热容吸热和向材料内部的热传导。当超过某个特定温度时候,材料将发生热解,一次发生在500K左右,主要产物为挥发性硅氧烷;第二次发生在1000K左右,挥发性硅氧烷自身热解,产物为H2、CO2、H2O和SiO2等。分解释放出大量气体会吸收一部分热量,经过炭化层时还要带走一部分热量,该区域称为热解区。当表面温度升高至SiO2熔化时,形成密实的炭层,阻碍气体向外逸出,气体留在炭化层内部引起膨胀,形成密度很低的区域,再向材料内部方向的是由增强石英纤维和未熔化的玻璃微球与酚醛微球组成的热导率很低的隔热层,以上因素共同作用起到外部材料受热分解带走热量、内部材料隔热的作用。

当防热材料的表面温度进一步上升,发生炭化过程。材料热解后生成的炭化层密度很高,具有较高的辐射系数,在隔热同时,还以辐射的形式向外辐射大量的热量。发生在炭化层表面的热现象极为复杂:当达到一定温度后的高温碳会与空气发生燃烧反应,生成一部分CO2和CO,释放一部分热量;大量热解气体通过炭化层会带走热量,并注入附面层产生热阻塞效应;高温状态的碳通过辐射向周围空间释放大量热量;如果表面温度超过3588K,炭化层中的碳直接升华吸热。

在整个防热过程中,上述过程是一个动态过程,随着加热的历程,炭化层、热解层和原始材料层界面逐步向材料内部推进。图 2给出了低密度烧蚀材料烧蚀防热剖面的示意图。

|

| 图 2 低密度烧蚀材料烧蚀防热剖面示意图 Fig.2 The diagrammatic sketch of cross-section structure of low density ablative material |

烧蚀防热材料的热传导计算采用考虑热解效应的傅立叶热传导方程,在固定坐标系下,防热材料内部一维热传导方程为[13-14]:

(1)

(1)

式中:ρ为材料密度,c为材料热容,k为材料热导率,T为温度,τ为时间,x为防热层法向厚度坐标。Ẇg为热解反应速率,可用Arrhenius函数形式表示,ṁg为热解气体质量流率,ΔHp为热解热。在上述各式中,下标s代表固体材料,g代表热解气体。

对热解气体和固体材料,存在质量守恒关系如下

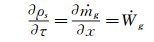

(2)

(2)

上述方程是描述热解区的控制方程,但是也适用于炭化区和原始材料区。对于炭化区,材料密度和热解气体质量流率是定值,同时热解反应速率Ẇg=0。对于原始材料区,则Ẇg=0和ṁg=0同时满足。上述方程的离散求解方式见文献[13-14]。

为了方程的封闭,还需要补充热解反应速率的计算方法,以及防热材料外壁面净流入热流的计算方法。下面介绍热解反应速率和炭化烧蚀的计算方法。

热解过程采用热解动力学方程描述

(3)

(3)

式中:ρs为烧蚀材料当前密度,ρ0为烧蚀材料原始密度,ρc为烧蚀材料炭化层密度,Tw为外壁面温度,E为反应活化能,R为摩尔气体常数,τ为时间,n为反应级数。

热解动力学的参数可以通过热重分析技术测量,热解动力学参数测量由中国科学院大连化学物理研究所完成,详细测量方法和结果可见文献[15]。

通过求解热解方程,可以确定炭化层厚度。以热解后材料密度的变化作为判据,当材料密度达到炭层密度98%时候,认定材料热解完毕进入炭化层。

防热材料外壁面净流入热流同碳表面的烧蚀相关。炭层表面的烧蚀过程比较复杂,根据壁温不同,计算模型大体分为3种类型:(1)Tw≤1700K,烧蚀过程是受化学动力学和扩散共同控制的氧化过程;(2)1700K≤Tw≤3300K,烧蚀过程是受扩散控制的氧化过程;(3)Tw>3300K,烧蚀过程除氧化反应外还出现碳氮反应和碳的升华,即升华对质量损失起主要控制作用。下面分别给出其烧蚀计算方法。

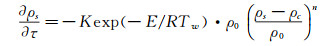

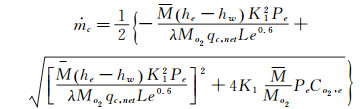

(1)当Tw≤1700K时,仅考虑碳的燃烧,为1/2级反应。根据Lewis假设和扩散定律得碳的质量损失率:

(4)

(4)

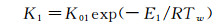

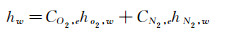

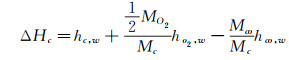

式中:λ=Mc/Mo=0.75,M表示气体分子量,下标表示对应的气体类型,上标“-”表示平均分子量。Pe为来流静压,Le为Lewis数,he为来流恢复焓,hw为壁焓,qe, net为考虑烧蚀气体引射效应的气动加热。速率常数K1由Arrhenius方程近似给出:

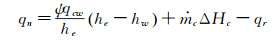

表面能量平衡方程为:

(5)

(5)

其中:

(6)

(6)

(7)

(7)

(8)

(8)

式中:ψ是质量引射效率因子,同流态相关,计算方法见文献[13],q为热流,qr是表面辐射出的热量,C为质量浓度,ΔHc是碳燃烧释放热,σ是黑体辐射常数,值为5.67×10-8W/(m2·K4)。

(2)当1700K≤Tw≤3300K时,只考虑碳的燃烧,并认为是1级反应。则有

(9)

(9)

式中:λ=Mc/Mo=0.75,速率常数K2由Arrhenius方程近似给出

表面能量平衡方程与公式(5)相同。

(3)当Tw>3300K时,主要考虑碳氧燃烧、碳氮化合和固态碳的升华。烧蚀过程非常复杂,计算难度比较大,实际上烧蚀防热材料表面温度很难达到如此高的温度,后续的试验结果表明材料表面最高温度在2000K左右。因此在本文中,不给出壁面温度超过3300K的详细计算方法。

3 低密度防热材料的电弧风洞考核试验考核试验在中国空气动力研究与发展中心超高速所20MW电弧风洞上进行。风洞工作原理是利用直流电源将弧室中的高压空气电离后产生高温等离子体,达到预定的高温高压气体。通过喷管、扩压器和真空系统等流动控制装置建立高超声速流场。

|

| 图 3 电弧风洞试验段 Fig.3 The test section in arc heated wind tunnel |

|

| 图 4 电弧加热器 Fig.4 Heater inarc heated wind tunnel |

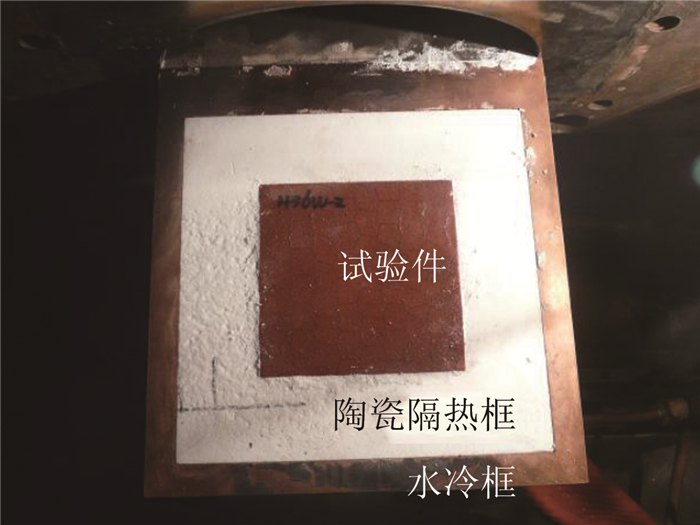

本次试验的试件尺寸为100mm×100mm,试件厚度有2种,分别为16和12mm。试件密度为718kg/m3,热导率为0.1214W/(K·m),比热容为1.675kJ/(kg·K)。传统试验方式是将试件放置于起固定和支撑作用的水冷模型支架上[16],待流场建立稳定后,传动系统将模型送入,待试验结束时,将模型及时退出。这一试验方案的优点是简单可靠,缺点是水冷框内高压水的流动有强烈的冷却效应,从侧面和背面带走大量热,给试验结果带来热干扰。这一缺点对小型试件尤其不利。因此在本试验中,对这一试验方法进行了改进,采用了低导热率的高性能陶瓷隔热瓦材料作为隔热框,然后将其嵌入水冷框中,如图 5所示。陶瓷隔热瓦是一种新近开发的防热隔热材料,密度为330kg/m3,常温热导率为0.04~0.06W/(m ·K),接近空气的热导率,隔热性能良好,且可以在1500K以下热环境使用。加热表面温度采用红外非接触式测量,背部温度采用2个热电偶测量。试验条件为气流恢复焓18MJ/kg,冷壁热流720kW/m2,持续时间80s。标定模型表面安装有3个压力传感器,实测模型表面的压力中间值为3.6kPa。低密度防热材料相对其它热防护材料抗剪切能力相对不足,文献[16]中类似试验的表面剪切力为70N/m2,采用该文献表面剪切力的计算方法,可以得到本次试验的表面剪切力为106N/m2。

|

| 图 5 试验件安装方式 Fig.5 Installation method for test-piece |

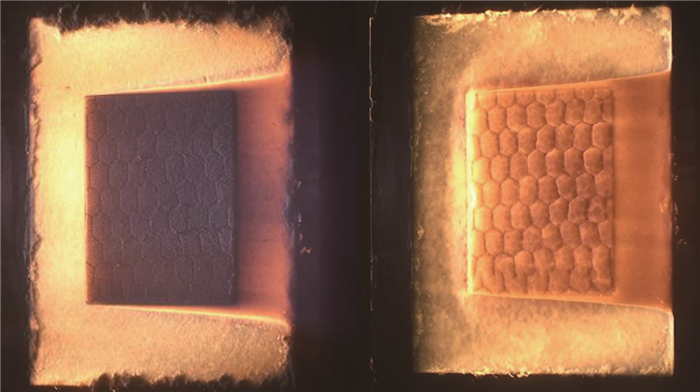

图 6给出了试验前后的试件对比,获得了预期的测量数据,试验取得了成功。陶瓷隔热瓦低热导率极大降低了水冷框的热污染问题,同时陶瓷隔热瓦本身的烧蚀流动,对防热件表面的干扰也比较小,从图 7试验后试件的侧面外观可以看到,陶瓷隔热瓦的烧蚀流动产物只对试件的前缘有影响,对核心区域无影响。

|

| 图 6 试验前后试件状态对比 Fig.6 The status before test comparied with that after test |

|

| 图 7 试件烧蚀后侧面外观 Fig.7 The side view of ablated test-piece |

试验后试件结构完整,无物理损害,外表面有明显的黑色炭化层,结构致密,表面烧蚀比较均匀,没有开裂或是冲刷凹槽,也没有明显的剥蚀现象。表明在该试验条件下,材料没有出现剪切物理破坏。低密度烧蚀材料表面略微膨胀,因为在碳的烧蚀过程中表面炭层会与固态的碳熔合在一起形成密实的外壳,阻止热解气体的逸出,因而膨胀形成空腔层,导致炭层表面外移,外移距离远大于烧蚀的厚度,使得材料整个厚度增加。烧蚀前试件的质量为115.2g,烧蚀后质量为97.2g,质量损失18.0g。

需要指出的是,这一试验方案的应用需要充分考虑试件材料和陶瓷隔热瓦的热匹配性。试验中发现,PQ酚醛类材料由于与陶瓷隔热瓦膨胀不匹配,试验中两者不能紧密贴合,热气从两者边沿渗入,导致试验失败。

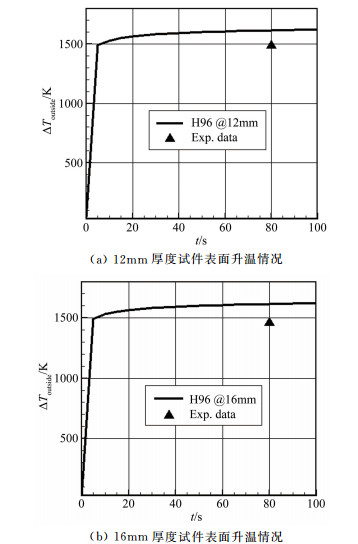

4 试验与理论预测结果比较试验的外界大气环境温度为302K,图 8给出了试件表面的升温比较。试验和计算结果都表明试验开始后,材料外表面温度迅速升高,很快升温超过1500K,然后表面温度缓慢升温达到1600K。这是由于温度达到1700K之后,材料表面开始发生烧蚀,通过烧蚀带走大量热量,材料表面温度趋于稳定。

对于材料外表面的升温,试验和计算结果很接近,相差不超过100K,表明碳烧蚀计算是正确的。

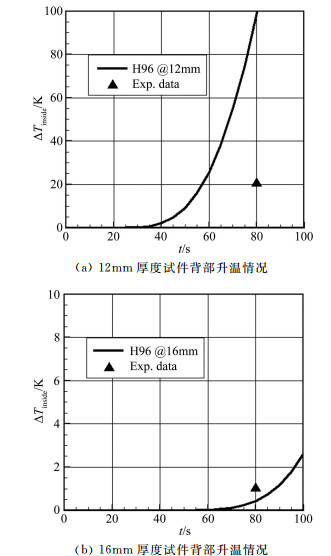

|

| 图 8 外表面升温比较 Fig.8 The rise in temperature for outside surface |

图 9给出了试件内表面的升温情况。16mm厚度的试件,内表面几乎没有升温,在80s时刻,预测和试验结果均不超过2K。而12mm厚度试件的试验结果为内表面温度升高20K,理论预测结果为98K。差异来源于非金属防热材料的防热性能存在一个散度范围,每一批次的性能参数均有差异,理论计算选择了性能参数最差的边界,因此计算结果偏恶劣。针对非金属防热材料的这一问题,在工程实践上,每一批次的防热产品,均会要求开展随批次的防热性能的考核试验,作为该批次防热产品是否合格的依据。

|

| 图 9 背部升温比较 Fig.9 The rise in temperature for inside surface |

表 1给出了材料炭化层厚度的试验结果和理论预测结果。通过上述比较,可以看到理论预测结果同试验结果一致性良好,表明理论预测方法是可信的。

| 试件状态/mm | 来源 | 炭化层厚度/mm |

| 16 | 试验 | 4.10 |

| 计算 | 5.11 | |

| 12 | 试验 | 6.70 |

| 计算 | 5.08 |

低密度烧蚀材料最早应用于飞船再入过程中高焓、低热流长时间飞行热环境条件下。随着新型工程项目的需要,逐步提出了低密度烧蚀防热材料在新环境下应用的问题。为此,在电弧风洞上开展了低密度烧蚀材料在高焓、中高热流(720kW/m2)条件下的防热性能考核试验。针对传统试验水冷框对试件的热污染问题,通过水冷框与试验件之间增加了新型陶瓷隔热瓦的高性能隔热材料,有效降低了试件侧向热泄漏问题。试验结果显示低密度烧蚀防热材料能够适应中高热流环境,未出现剪切破坏问题。同时开展了防热性能的理论计算工作,根据低密度烧蚀过程的本体热传导-热解-炭化机制,不同区域和阶段分别采用对应的预测方法,并改进了炭化烧蚀的计算方法,考虑了空气组分的影响。理论预测取得了同风洞试验一致的结果。

| [1] | 胡良全. 轻质防/隔热功能材料现状与发展[J]. 功能材料信息 , 2010, 7 (2) : 19–23. Hu L Q. Study of a long-time thermal protection materials:present status and development[J]. Functional Materials Information , 2010, 7 (2) : 19–23. |

| [2] | 吴晓宏, 陆小龙, 李涛, 等. 轻质烧蚀材料研究综述[J]. 航天器环境工程 , 2011, 28 (4) : 313–317. Wu X H, Lu X L, Li T, et al. A review of researches of light-weight ablators[J]. Spacecraft Environment Engineering , 2011, 28 (4) : 313–317. |

| [3] | 王希季. 航天器进入与返回技术[M]. 北京: 中国宇航出版社 ,2005 . Wang X J. Spacecraft enter and return[M]. Beijing: China Aerospace Press , 2005 . |

| [4] | Tran H K, Johnson C E, Rasky D J, et al. Silicone impregnated reusable ceramic ablators for Mars followon missions[R]. AIAA-1996-1819, 1996. |

| [5] | Edquist K T, Hollis B R, Dyakonov A A, et al. Mars Science Laboratory entry capsule aerothermodynamics and thermal protection system[C]. Proceedings of the IEEE Aerospace Conference, 2007. |

| [6] | 王春明, 梁馨, 孙宝岗, 等. 低密度烧蚀材料在神舟飞船上的应用[J]. 宇航材料工艺 , 2011, 2 (41) : 5–8. Wang C M, Liang X, Sun B G, et al. Application of low density ablative material on Shenzhou Spacecraft[J]. Aerospace Maetriasl & Technology , 2011, 2 (41) : 5–8. |

| [7] | 吴国庭. 神舟飞船防热结构的研制[J]. 航天器工程 , 2004, 3 (13) : 14–19. Wu G T. Development of the Shenzhou spacecraft thermal structure[J]. Spacecraft Engineering , 2004, 3 (13) : 14–19. |

| [8] | 董彦芝, 刘峰, 杨昌昊, 等. 探月工程三期月地高速再入返回飞行器防热系统设计与验证[J]. 中国科学:技术科学 , 2015, 45 : 151–159. Dong Y Z, Liu F, Yang C H, et al. Design and verification of the TPS of the circumlunar free return and reentry flight vehicle for the 3rd phase of Chinese lunar exploration program[J]. Sci Sin Tech , 2015, 45 : 151–159. |

| [9] | 邓火英, 谭珏, 谭朝元, 等. 适用于长时间烧蚀防热的蜂窝增强低密度材料[J]. 宇航材料工艺 , 2014, 1 : 89–91. Deng H Y, Tan J, Tan C Y, et al. The Low density materials reinforced by honeycomb for long time ablation and thermal protection[J]. Aerospace Materials & Technology , 2014, 1 : 89–91. |

| [10] | 王淑华, 张亮, 张友华. 低密度材料防热机理及热响应数值模拟[J]. 宇航材料工艺 , 2009, 39 (5) : 12–15. Wang S H, Zhang L, Zhang Y H. Thermal protection mechanism and numerical simulation of thermal response for low density materials[J]. Aerospace Materials & Technology , 2009, 39 (5) : 12–15. |

| [11] | 邢连群. 低密度硅基材料烧蚀机理分析与工程计算[J]. 航天器工程 , 2001, 10 (2) : 8–15. Xing L Q. Analysis of ablation mechanism and engineering calculation of low density silica-reinforced composites[J]. Spacecraft Engineering , 2001, 10 (2) : 8–15. |

| [12] | 国义军. 炭化材料烧蚀防热的理论分析与工程应用[J]. 空气动力学学报 , 1994, 12 (1) : 94–99. Guo Y J. An analysis of charring ablative thermal protection system with its engineering application[J]. Acta Aerodynamica Sinica , 1994, 12 (1) : 94–99. |

| [13] | 张志成. 高超声速气动热和热防护[M]. 北京: 国防工业出版社 ,2003 . Zhang Z C. Hypersonic aerothermodynamics and thermal protection[M]. Beijing: National Defence Industry Press , 2003 . |

| [14] | 杨德军, 李旭东. 防热复合材料高温炭化烧蚀过程的数值分析[J]. 功能材料 , 2013, 44 (4) : 544–547. Yang D J, LI X D. Numerical simulation of high-temperature carbonized ablation processes for thermal protective composites[J]. Journal of Functional Materials , 2013, 44 (4) : 544–547. |

| [15] | 李莉, 谭志诚, 孟霜鹤. 烧蚀材料的热分解动力学研究[J]. 空间科学学报 , 1999, 19 (4) : 247–252. Li L, Tan Z C, Meng S H. Decomposition kinetics of three kinds of ablative materials[J]. Chinese Journal of Space Science , 1999, 19 (4) : 247–252. |

| [16] | 张友华, 陈连忠, 曲德军, 等. 低密度烧蚀材料高温气动剪切试验研究[J]. 宇航材料工艺 , 2009, 6 : 74–76. Zhang Y H, Chen L Z, Qu D J, et al. Aerodynamic shear tests on low density ablation materials under high temperature[J]. Aerospace Materials & Technology , 2009, 6 : 74–76. |

中国空气动力学会主办。

文章信息

- 高家一, 杜涛, 沈颖哲, 吴义田, 梁馨, 沈丹

- Gao Jiayi, Du Tao, Shen Yingzhe, Wu Yitian, Liang Xin, Shen Dan

- 低密度烧蚀材料在中高热流环境应用的试验研究和理论预测

- Predication and wind tunnel experimental verification of thermal protection performance for low density ablative material in medium thermal environment

- 实验流体力学, 2016, 30(6): 37-42.

- Journal of Experiments in Fluid Mechanics, 2016, 30(6): 37-42.

- http://dx.doi.org/10.11729/syltlx20160015

-

文章历史

- 收稿日期: 2016-01-17

- 修订日期: 2016-09-20