2. 法国国立高等工程技术大学LML实验室, 里尔 59000

2. LML, UMR CNRS 8107, Arts et Métiers Paristech, Lille 59000, France

作为重要的流体输送设备,离心泵广泛应用于农田灌溉和工业生产等国民经济各个领域[1]。受旋转叶轮和静止叶片间动静干涉作用和叶轮出口“射流-尾迹”流动结构的双重影响,离心泵导叶内的流动相当复杂[2, 3, 4]。导叶是离心泵重要的过流部件,也是进行流体能量转换和保证系统稳定运行的重要装置,当运行工况和导叶设计流量不匹配时会出现不同程度的流动分离,从而危害机组的安全运行,因此有必要对离心泵导叶内流动分离现象的产生机理和控制进行研究。

目前国内外对导叶式离心泵内部流动的研究多关注于叶轮与静止导叶间的干涉作用和其形成的流动结构[5, 6],以及通过数值模拟技术和试验测量手段研究其内部流场的压力脉动和水力激振问题[7, 8, 9],而对于导叶内流动分离现象的产生和控制还较少涉及。本文采用微型三孔探针和PIV测试技术,对某导叶式离心泵径向导叶内流动分离现象发生时流场的流动特性进行研究,并设计了涡流发生器对大流量下发生的流动分离现象进行控制,比较了涡流发生器不同设计方案对流动分离现象控制的效果。

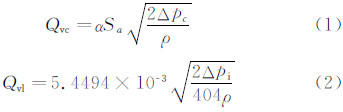

1 试验台搭建测试在法国国立高等工程技术学校(Arts et Métiers Paris Tech)Laboratoire de Mécanique de Lille试验室进行,动静干涉试验台结构如图 1所示。

|

| 图 1 动静干涉试验台结构图 Fig 1 Structure diagram of the rotor-stator test rig |

试验时气流通过顶部的沉箱经过整流栅均匀地进入进口有机玻璃管,流经叶轮和导叶后,通入大气。试验用导叶式模型泵由异步变速电动机驱动,系统流量的调节通过更换沉箱上的隔板完成。基于此试验台已经做过包括PIV在内的多项流场测试[10---------14],为了方便光学测量,叶轮出口处叶片和导叶采用二维设计。为了专注于动静干涉作用对流动的影响,导叶下游没有布置任何部件以保证叶轮出流不受干扰。叶轮和导叶的几何参数如表 1所示。为了获得特定的性能曲线并改善模型泵在小流量下的性能,导叶的设计流量为叶轮设计流量的80%。试验用"SHF"叶轮分别在空气和水2种介质中做过测试,其流体属性对比如表 2所示。由表可知:试验介质为空气时,模型泵内流体可以获得的最大速度为23m/s,此时空气可以认为是不可压的;试验介质为空气时,流体的雷诺数也跟测试介质为水时在同一个量级。因此,在不考虑汽化的前提下,2种介质在模型泵内的流动具有相同的流体动力学特性。

| 名称 | 值 |

| 叶轮设计流量 Q n/(m 3·s -1) | 0.3365 |

| 转速 n/(r·min -1) | 1710 |

| 叶轮叶片数 Z 1 | 7 |

| 叶轮出口半径 R 2/mm | 256.6 |

| 叶轮出口宽度 b 2/mm | 38.5 |

| 叶轮叶片出口安放角 β 2a/(°) | 22.30 |

| 导叶设计流量 | 80% Q n |

| 导叶叶片数 Z d | 8 |

| 导叶进口半径 R 3/mm | 273.6 |

| 导叶叶片进口安放角 α 3/(°) | 10.21 |

| 导叶出口半径 R 4/mm | 397.8 |

| 导叶宽度 B 4/mm | 40 |

| 间隙率( R 3- R 2)/ R 2 | 6.65% |

| 介质 | 叶轮外径 R 2/mm | 转速 n/(r·min -1) | 最大流速/(m·s -1) | 运动粘度 ν/(m 2·s -1) | 雷诺数 Re=(ωR 22)/ν |

| 水 | 177.2 | 1100 | 10.2 | 10 -6 | 3.61×10 -6 |

| 空气 | 256.6 | 1710 | 23 | 15×10 -6 | 0.8×10 -6 |

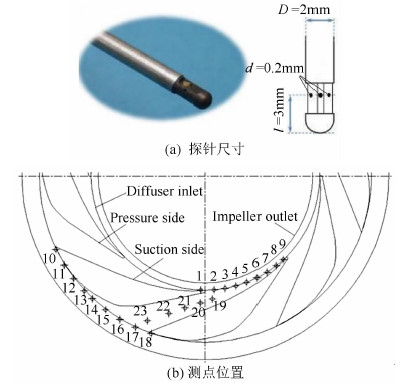

本文采用探头直径为2mm的微型圆柱形三孔探针进行试验,并基于LabVIEW软件开发平台,构建了探针测量系统。该系统集成了数据采集、储存和数据处理模块,经过计算可以得到流动的液流角、速度、总压和静压等物理参数的值。测试装置图和测孔位置布置以及导叶流道的相关说明如图 2所示,为了最大限度地覆盖导叶流道,沿压力面到吸力面在导叶叶片进口处均匀布置测点1~9,在导叶叶片出口处均匀布置测点10~18,在导叶流道的主线上布置测点19~23,每个测点从后盖板到前盖板各测量10个高度。

|

| 图 2 三孔探针尺寸和测点位置 Fig 2 Size and the measuring points of the three-hole probe |

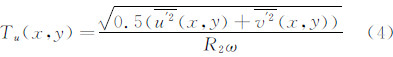

通过测量叶轮上游进口管的压力和通过叶轮的流量,可以获得试验模型的压力特性曲线。通过模型泵叶轮的流量Qimp由进口有机玻璃管的流量Qvc和进口密封处的泄漏流量Qvl组成。采用Morel[15]所述的方法,进口管内的流量Qvc可以通过沉箱隔板前后的压差得到,叶轮进口间隙流量Qvl则通过经验公式进行计算。

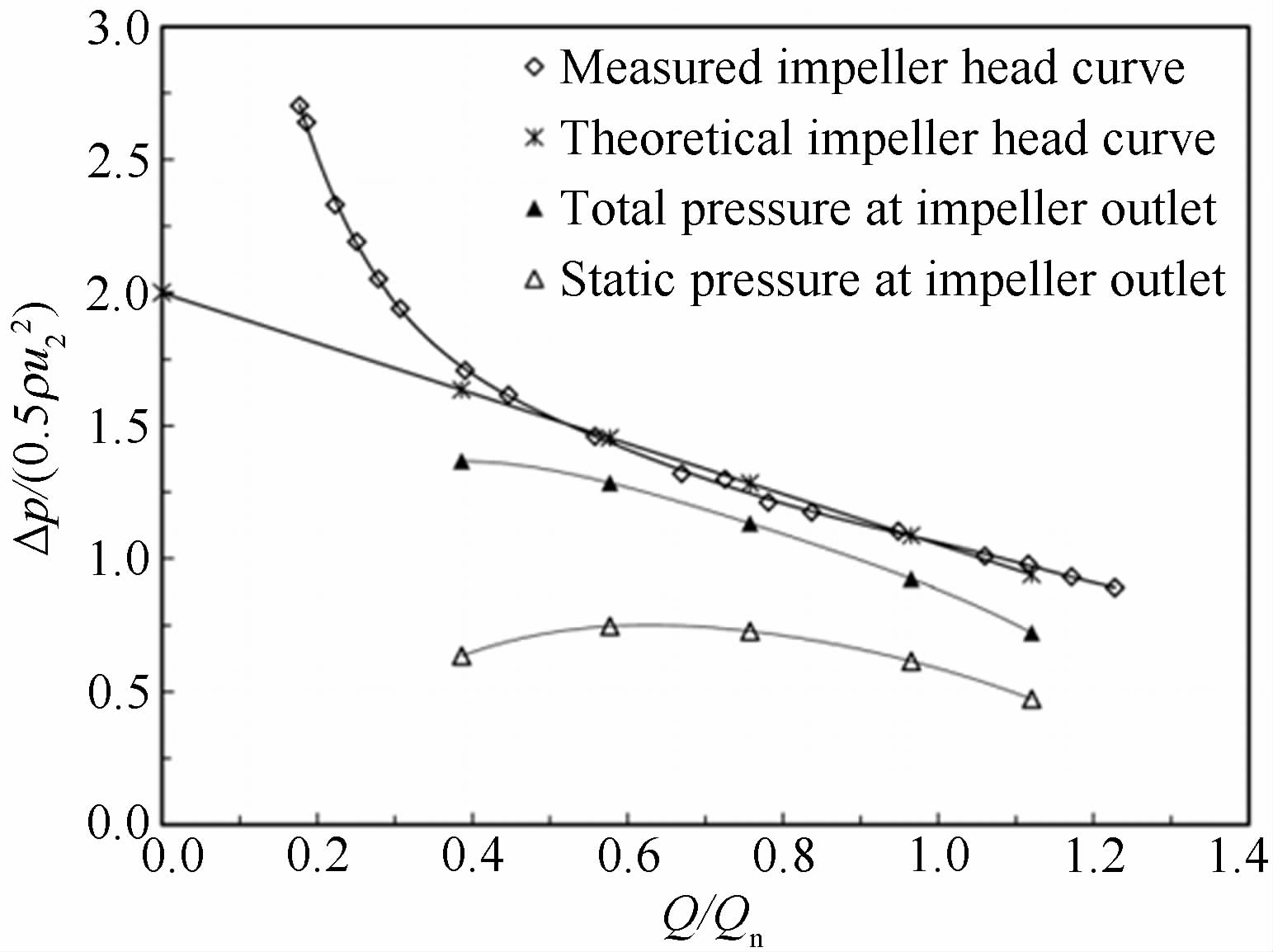

式中:α为隔板处流量系数,Sa为隔板面积,Δpc为隔板上下游压力差,ρ为空气密度,Δpi为叶轮进口跟大气之间的压差。通过计算,可以得到模型泵无量纲压力特性曲线,以及叶轮出口的边界条件。由图 3模型泵无量纲压力特性曲线可见模型泵大流量下扬程下降较快。图中叶轮无量纲压力特性曲线来自于文献Barrand[15]。结合叶轮扬程曲线和效率值可以计算各流量下叶轮出口的总压。同样地,根据欧拉方程,基于叶轮压力曲线并假设进口无预旋可以得到叶轮出口的切向速度vu,同时根据叶轮内流量和叶轮出口面积可以计算出叶轮出口的径向速度vr,从而得到叶轮出口的静压曲线,也即导叶压力恢复能力评估的初始条件。

|

| 图 3 无量纲压力特性曲线 Fig 3 Non-dimensional pressure performance curves |

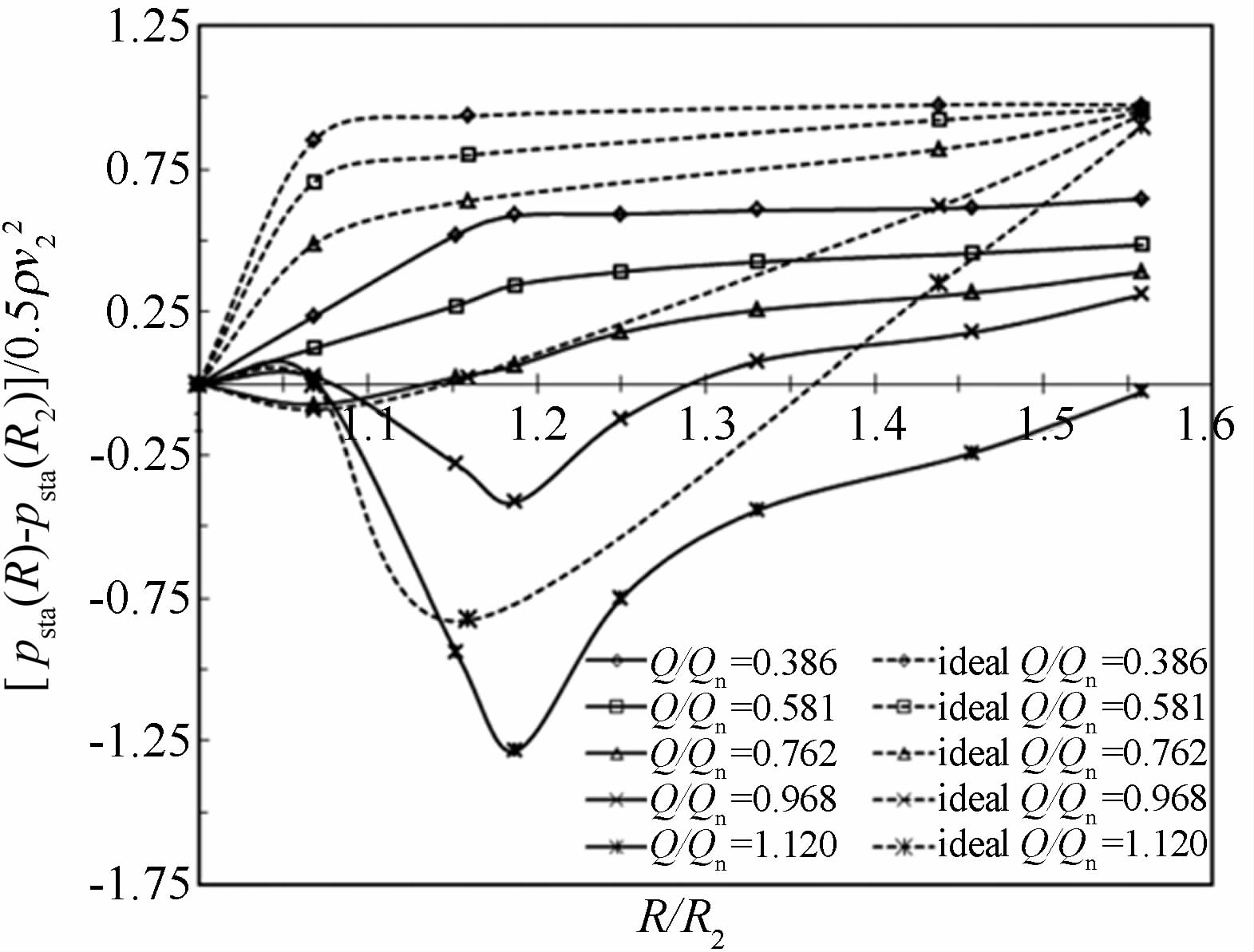

由导叶压力面和背面做垂线,其交点连成的线段称为导叶的主线。导叶主线是研究导叶内流动的主要流线,探针测点19~23位于导叶主线上。通过进行探针测试的后处理,可以得到导叶主线上的静压系数分布,其中导叶进口面和导叶出口面的静压值由其面上各测点测量的静压结果加权平均求得,导叶喉部截面跟导叶主线的交点在1.167R2位置处。根据静压系数分布图对各测点测得的静压值进行平均,并以叶轮出口处的流场信息为初始条件,可以绘制叶轮下游静压恢复评估曲线,如图 4所示。图中Δps为各测点与叶轮出口静压的差值,v2为叶轮出口绝对速度。各流量下理想的压力评估曲线根据式(3)求得,其跟各截面的绝对速度有关。

|

| 图 4 叶轮下游静压恢复评估曲线 Fig 4 Pressure recovery evolution downstream the impeller |

由图 4可以看出:根据叶轮下游静压恢复曲线可以将导叶分为无导叶叶片区域、导叶叶片进口至喉部区域和导叶喉部以后区域3个部分;Q/Qn=0.386和0.581两个流量下,静压梯度在导叶进口之前变化较大,喉部以后静压变化不再明显;Q/Qn=0.762时,导叶喉部之前流场的静压变化较小,喉部以后静压逐渐上升;2个大流量在导叶叶片进口以前压力变化不大,从进口至喉部靠后位置静压一直减小然后迅速增加;最大流量下没有产生静压恢复效应,这可能是由于大流量下导叶进口存在较小的入射角,液流被导叶进口边压力面截断产生了流动分离现象,从而造成静压损失。计算图 4中测量值和相应的理论值,可以看出小流量下静压损失主要来自于导叶进口之前,流量大于导叶设计流量时静压损失主要来自于导叶喉部之后。

根据导叶的几何尺寸,由Reneau二维导叶扩散器静压恢复统计数据[17]可知该导叶的最大压力恢复系数可达0.54,而探针试验测得的导叶最大压力恢复系数为0.537,试验结果与文献统计结果基本一致,验证了本试验测量结果是可靠的。

3 PIV测试由探针测试结果可知,导叶喉部以后区域在大流量下存在较大的静压损失,这些是影响泵性能及系统稳定性的重要因素。为了研究叶轮出流在导叶内的传递情况,本文将导叶的叶片和前盖板材质更换为有机玻璃,采用PIV技术对导叶内的流动进行研究。

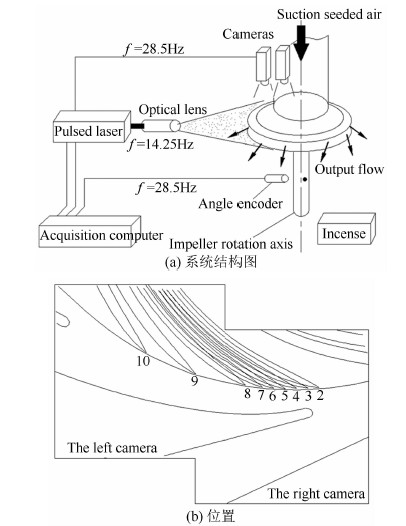

3.1 PIV测试系统测试所使用的2D/2C(二维、2个相机)PIV系统如图 5(a)所示,其中激光发射系统由2个独立的腔组成,脉冲间隔为37μs,经过光臂方向调节以及片光源透镜最终形成2个大约90mm宽,厚度为1.5mm的片光进行叠加。为了扩大拍摄区间,采用2个Kodak CCD相机来采集流场速度信息,采集频率与激光同步,相机像素为1280pixel×1024pixel,每个相机的数据采集区域为150mm×150mm,如图 5(b)所示。采用烟雾作为示踪粒子,并对导叶和叶轮叶片表面涂黑以减小壁面反光造成的干扰。试验采集和数据处理系统为Davis-LaVision,每个测试位置采集328幅图,通过相平均后处理可以得到图 5(b)所示9个叶片相对位置流场的瞬时速度信息。更多的关于本PIV试验测试系统的装置信息、试验技巧和测试结果可参见文献Wuibaut[18]。

|

| 图 5 PIV测试系统 Fig 5 PIV measurement system |

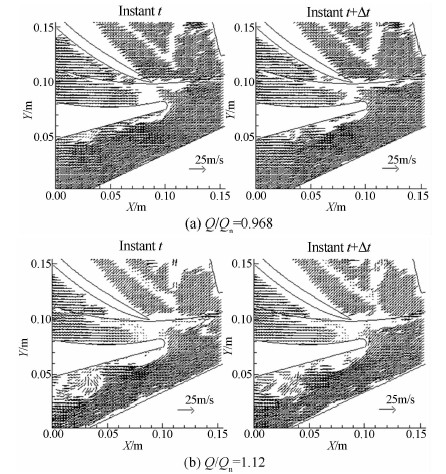

图 6为流量大于导叶设计流量时位置4处流场的2个连续瞬态绝对速度分布结果,时间间隔Δt为2个叶轮旋转周期。

|

| 图 6 流场瞬态速度分布图 Fig 6 Successive instantaneous velocity of the flow field |

由图 6可以看出大流量下导叶进口边压力面存在明显的流动不稳定区域,受导叶进口液流角的影响,该区域发生边界层分离现象,且随着流量的增加,该流动结构区域的面积和速度场的变化幅度增大。Q/Qn=0.968时,该流动不稳定区域占整个流道宽度的1/6,当Q/Qn=1.12时,该区域分离成2个,区域几乎占整个流道宽度的1/2,并且2个区域的相对位置是随时间变化的。

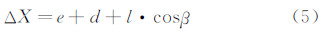

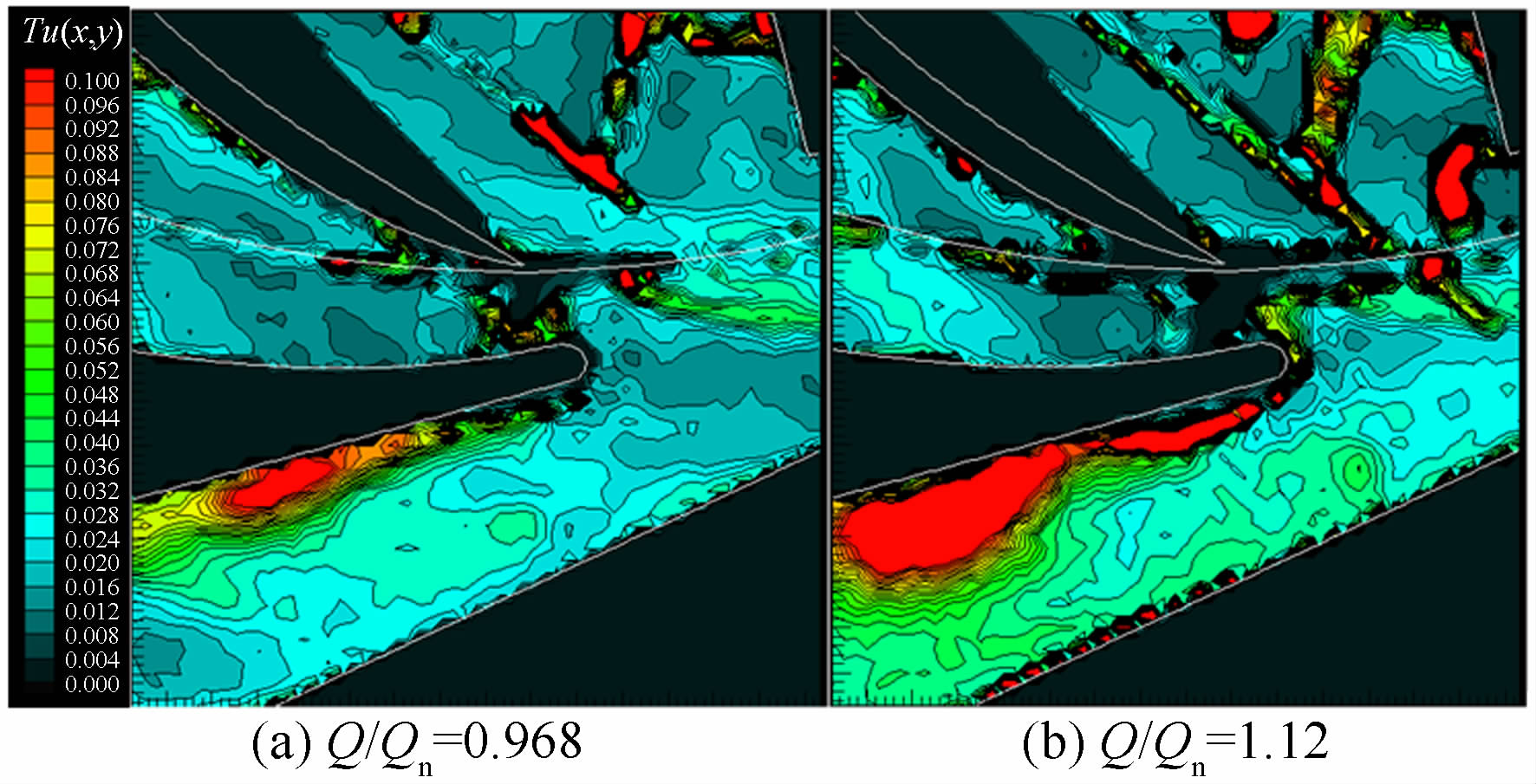

为了更好地分析流场测试结果,基于Matlab平台开发了PIV图像后处理软件,得到各相对位置处流场的无量纲绝对速度,如图 7所示。按式(4)对速度场进行处理还可以获得流场的湍流度Tu,如图 8所示。式中: (x,y)表示沿叶轮切向瞬态速度的平均值,

(x,y)表示沿叶轮切向瞬态速度的平均值, (x,y)表示沿叶轮切向垂直方向瞬态速度的平均值,ω为叶轮旋转角速度。受篇幅影响,文中仅列出位置4处的PIV后处理结果。

(x,y)表示沿叶轮切向垂直方向瞬态速度的平均值,ω为叶轮旋转角速度。受篇幅影响,文中仅列出位置4处的PIV后处理结果。

|

| 图 7 无量纲速度分布 Fig 7 Non-dimensional absolute velocity distribution |

|

| 图 8 湍流度 Fig 8 Turbulence rate |

由图 7和8可以看出:2种大流量下,导叶流道内压力面附近均出现低速区,低速区的湍流度Tu较大;受喉部截面积变小的影响,导叶喉部出现高速区,同时受叶轮出口尾流与导叶压力面进口边干涉作用的影响,呈现图 7所示的速度梯度分布;由于导叶压力面边界层内的流动为升压减速,到停滞点后近壁处的流体质点在压强差的作用下开始倒退,使边界层剧烈增厚,造成流动分离,边界层流动分离形成后在导叶压力面停滞点下游形成尾涡区,该区域内的旋涡不断地消耗能量使总压降低;Q/Qn=1.12时,导叶压力面流动不稳定区域的面积变大,流动分离现象更为明显,且呈现2个独立的区域,这可能与导叶进口不稳定来流有关,此工况下Tu大于10%的低速区域超过了流道宽度的20%。

综上可知,大流量情况下,导叶喉部下游靠近压力面流体发生边界层分离,随着流量的进一步增大,导叶压力面边界层附近流动分离现象愈加明显,湍流度大于10%的不稳定流动区域进一步增大,从而形成流动分离区。

4 导叶进口边压力面流动分离现象的控制流动分离发生以后不但会引起较大的流动损失,还会造成流动激振等问题影响系统的平稳运行,流动减阻是有效的控制流动分离主动控制方法[19]。

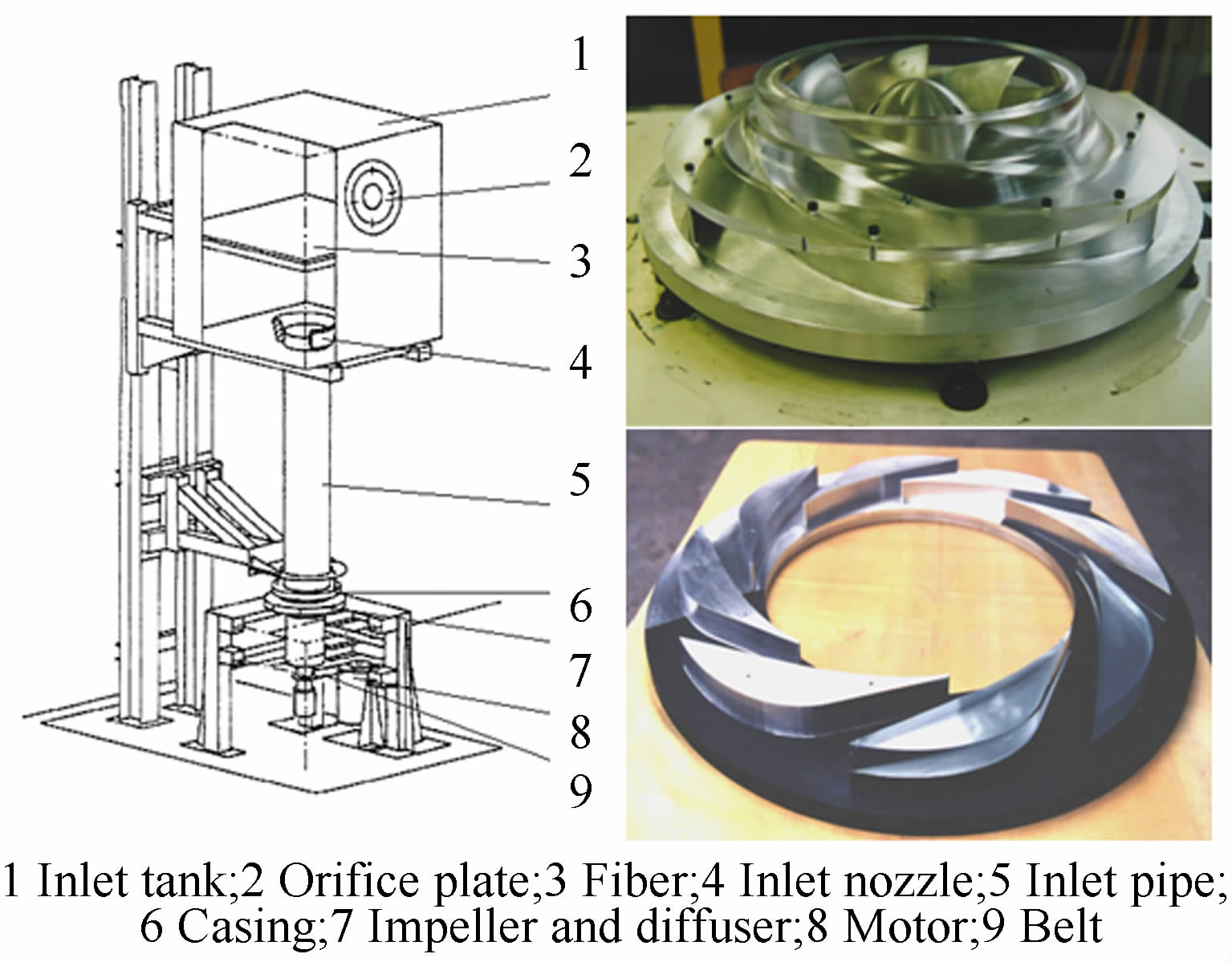

4.1 涡流发生器结构设计涡流发生器是垂直地安装在机体表面上的小展弦比微型机翼,可以生成较大强度的翼尖涡,这种高能量的翼尖涡与下游低能量附面层流动混合后,就把能量传递给了附面层,使处于逆压梯度中的附面层获得附加能量继续贴附在机体表面而不致分离[19]。常见的涡流发生器结构如图 9所示,其控制效能主要取决于生成旋涡的流动特性,与形状尺寸、安装角度位置和排列方式等参数密切相关。

|

| 图 9 涡流发生器结构图 Fig 9 Sketch of vortex generators |

式中:e为导叶进口圆角半径;l为生涡器的长度;β为生涡器位置角度,取为18°;ΔX为生涡器出口边与导叶进口的距离。最终设计的6种生涡器参数如表 3所示。

| 方案 | h/mm | l/mm | λ/mm | d/mm | 个数 |

| 1 | 5 | 10 | 15 | 0 | 2 |

| 2 | 2.5 | 5 | 10 | 0 | 2 |

| 3 | 5 | 10 | 15 | 25 | 2 |

| 4 | 2.5 | 5 | 10 | 25 | 2 |

| 5 | 5 | 10 | 0 | 25 | 1 |

| 6 | 5 | 10 | 15 | 50 | 2 |

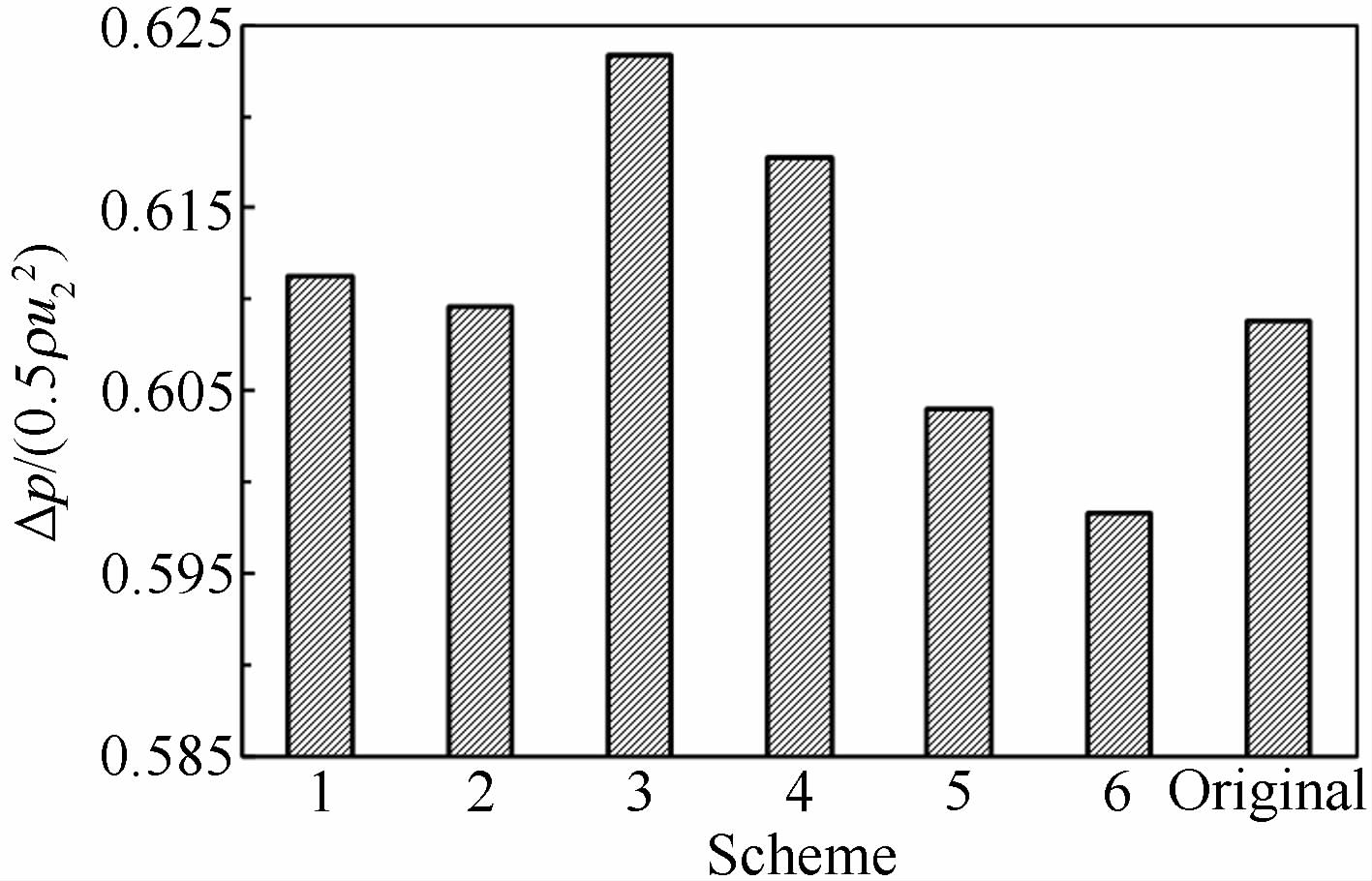

将6种方案的涡流发生器加工安装至导叶的8个流道,首先进行大流量下的外特性试验,测量得到的无量纲压力值如图 10所示。

|

| 图 10 各生涡器控制方案压力特性曲线 Fig 10 Control effect of the vortex generators |

由图 10可知:涡流发生器的设计参数直接影响模型泵的压力特性,这可能是由于其产生的旋涡强度、涡的走向不同,以及旋涡间的相互干扰不同引起的;大流量下,方案3得到的压力特性最好。

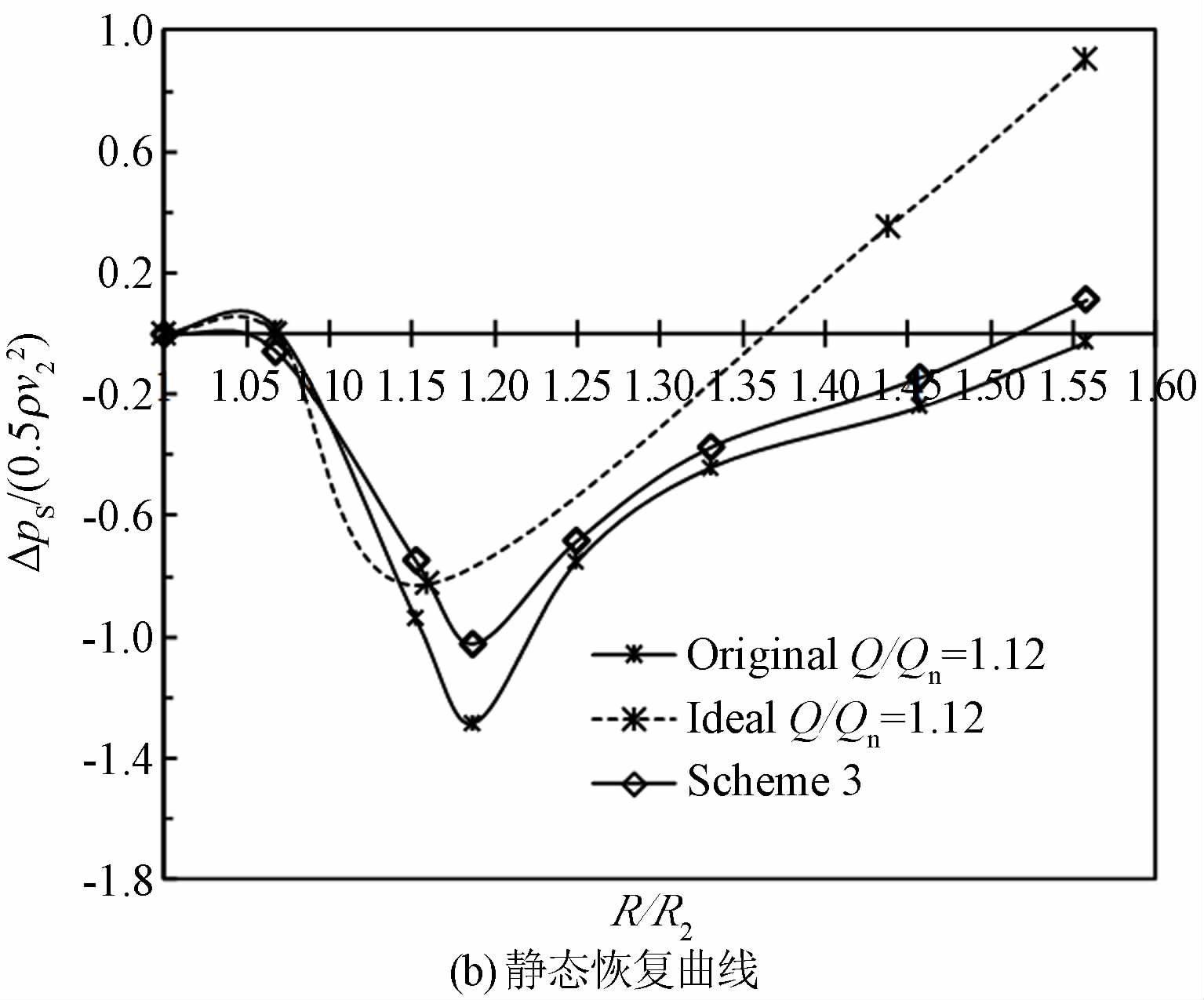

对如图 11(a)所示的方案3组成的导叶采用三孔探针进行内部流场的静压测量,处理得到的静压恢复能力曲线如图 11(b)所示。由图可知添加涡流发生器后导叶进口面压力略微下降,导叶内各测点压力均有不同幅度的上升,导叶的压力恢复系数提高了0.14,导叶压力面附近的流动分离现象得到了一定程度的控制。

|

| 图 11 方案3压力恢复能力评估 Fig 11 Pressure recovery evolution of scheme 3 |

(1) 采用微型三孔探针测试的结果表明:按静压损失情况可以将导叶划分为无叶片区域、导叶进口至喉部区域和喉部下游区域,导叶静压恢复系数随流量的减小而变大;导叶设计流量下叶轮出口至导叶喉部区域的压力损失最小;低于导叶设计流量时,叶轮下游的压力损失主要来源于喉部以前;大于导叶设计流量时,压力在无叶片导叶区域的损失较小,喉部以后损失较大。

(2) PIV流场可视化试验的结果表明:由于导叶喉部区域的截面积迅速变小,导叶喉部下游的流体总体呈增压减速运动,导叶压力面形成边界层分离;随着流量的进一步增加,边界层流动分离现象愈加明显,分离区湍流度大于10%的区域占流道横截面积的20%以上,这也是大流量工况下压力损失的主要来源。

(3) 在导叶压力面进口边设置涡流发生器可以控制大流量下导叶内的流动分离现象,从而提高模型泵的压力特性和改善导叶压力恢复能力。合理安排涡流发生器的位置和个数对控制流动分离区域的大小具有重要影响。

| [1] | 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社, 2011. |

| [2] | Feng J, Benra F K, Dohmen H J. Unsteady flow investigation in rotor-stator interface of a radial diffuser pump[J]. Forschung in Ingenieurwesen, 2010, 74(4):233-242. |

| [3] | Guo S, Maruta Y. Experimental investigations on pressure fluctuations and vibration of the impeller in a centrifugal pump with vaned diffusers[J]. JSME International Journal, Series B, 2005, 48(1):136-143. |

| [4] | 潘中永,李俊杰,李晓俊,等.斜流泵不稳定特性及旋转失速研究[J].农业机械学报, 2012, 43(5):64-68. Pan Zhongyong, Li Junjie, Li Xiaojun, et al. Performance curve instability and rotating stall[J]. Transactions of the Chinese Society of Agricultural Machinery, 2012, 43(5):64-68. |

| [5] | Sinha M, Katz J. Quantitative visualization of the flow in a centrifugal pump with diffuser vanes Part I:on flow structures and turbulence[J]. ASME Journal Fluid Engineering, 1999, 122(1):97-107. |

| [6] | Sinha M, Katz J, Meneveau C. Quantitative visualization of the flow in a centrifugal pump with diffuser vanes Part Ⅱ:addressing passage-averaged and large-eddy simulation modeling issues in turbomachinery flows[J]. ASME Journal of Fluids Engineering, 1999, 122(1):108-116. |

| [7] | 刘厚林,徐欢,吴贤芳,等.基于流固耦合的导叶式离心泵强度分析[J].振动与冲击, 2013, 32(12):27-30. Liu Houlin, Xu Huan, Wu Xianfang, et al. Strength analysis of a diffuser pump based on fluid-structure interaction[J]. Journal of Vibration and Shock, 2013, 32(12):27-30. |

| [8] | Majidi K. Numerical study of unsteady flow in a centrifugal pump[J]. ASME Journal of Turbomachinery, 2005, 127(2):363-371. |

| [9] | 杨昌明,许丽丽,陈次昌.混流式转轮与导叶相互干涉的非定常数值模拟[J].农业机械学报, 2008, 9(2):67-69. Yang Changming, Xu Lili, Chen Cichang. Numerical simulation of unsteady interaction of Francis runner with guide vanes[J]. Transactions of the Chinese Society of Agricultural Machinery, 2008, 9(2):67-69. |

| [10] | Wuibaut G, Bois G, Dupont P, et al. PIV measurements in the impeller and the vaneless diffuser of a radial flow pump in design and off-design operating conditions[J]. ASME Journal of Fluids Engineering, 2002, 124(3):791-797. |

| [11] | Atif A, Benmandsour S, Bois G, et al. Numerical and experimental comparison of the vaned diffuser interaction inside the impeller velocity field of a centrifugal impeller[J]. Science China, 2011, 54(1):1-9. |

| [12] | Dazin A, Cavazzini G, Pavesi G, et al. High-speed stereoscopic PIV study of rotating instabilities in a radial vaneless diffuser[J]. Experiments in Fluids, 2011, 51:83-93. |

| [13] | Cavazzini G, Pavesi G, Dupont P, et al. Analysis of the rotor-stator interaction in a radial flow pump[J]. La Houille Blanche, 2009, 5:141-151. |

| [14] | Cavazzini G, Dupont P, Pavesi G, et al. Unsteady velocity PIV measurements and 3D numerical calculation comparisons inside the impeller of a radial pump model[C]. 10th European Conference on Turbomachinery Fluid Dynamics and Thermodynamics, 2013. |

| [15] | Morel P. Écoulements décollés dans une roue de pompe centrifuge[D]. Université des Sciences et Technologies de Lille, 1993. |

| [16] | Barrand J P, Caignaert G, Graesser J E, et al. Synthesis of the results of tests air and water aimed at critical re-circulating flow rates detections on the inlet and outlet of a centrifugal impeller[J]. La Houille Blanche, 1985, 5:406-420. |

| [17] | Reneau L R, Johnston J P, Kline S J, et al. Performance and design of straight two dimensional diffusers[J]. ASME Journal of Basic Engineering, 1967, 89:141-150. |

| [18] | Wuibaut G. Etude par vélocimétrie par images de particules des interactions roue-diffuseur dans une pompe centrifuge[D]. Thèse de Doctorat Ensam, 2001. |

| [19] | 褚胡冰,张彬乾,陈迎春,等.微型涡流发生器控制增升装置流动分离研究[J].西北工业大学学报, 2011, 29(5):799-805. Chu Hubing, Zhang Binqian, Chen Yingchun, et al. Controlling flow separation of high lift transport aircraft with micro vortex generators[J]. Journal of Northwestern Polytechnical University, 2011, 29(5):799-805. |