一直以来,通过有效的技术措施实现减阻增效、提高水下航行体综合航行性能是水动力研究的重要内容。减小水下航行体绕流湍流边界层引起的摩擦阻力更是开展水下航行体减阻研究的重点和关键。物体近壁湍流的复杂性使得直接研究湍流内部细观结构面临诸多困难。在此情况下,通过测量分析来研究近壁湍流直接作用的表面应力时空变化特性,不啻为解决问题有效途径。物体近壁湍流流动现象具有时间和位置的不确定性,流动结构尺度小,生命周期短,且对外界扰动极为敏感。这些特性对测试和辨识技术提出了很高的要求,传统传感器一般难以满足。MEMS(微机电系统)技术的发展为上述问题,包括表面应力大面积、长时间和高精度测量问题的解决提供了可能。

壁面剪应力传感器的种类较多,常见的有浮动元件式传感器[1]、热线/热膜式传感器[2]和底层隔板[3]等。其中,热膜式壁面剪应力传感器由于具有对流场干扰小、空间分辨率和带宽高、可靠性好等优点,应用较为广泛。

MEMS壁面剪应力传感器的标定,首先是最基本的静态标定,决定了其测量的精度和数据的可信度,是应用该传感器开展实验测量的基础和前提。目前,壁面剪应力传感器的标定和应用研究大多集中在空气介质上,水下标定技术研究较少。本文在调研常用壁面剪应力传感器标定技术的基础上,基于充分发展的槽道流原理研发了1种新型水下壁面剪应力给定装置,结合数值模拟分析设计优化了壁面剪应力传感器静态标定方案,并完成了1种MEMS热膜式壁面剪应力传感器阵列的水下静态标定实验,标定结果可为该剪应力传感器阵列的水下测试应用提供基础。

1 标定方法进行剪应力传感器最基本的静态标定,即要建立剪应力传感器输出信号E与给定的定常壁面剪应力τw之间的关系:

反之,藉此关系,在应用于试验测量时,可由传感器输出信号E得到其感知的当地壁面剪应力τw。显然,测量是标定的逆过程,标定是剪应力传感器应用于试验测量的基本前提。而为得到准确可靠的静态标定结果(系数),作为标定输入的壁面剪应力τw的给定至为关键。

根据牛顿粘性定律,剪应力τw与流体流速U存在如下关系:

其中:流速U是y方向的函数,μ是流体的黏度,dU(y)/dy为速度法向梯度。欲精确给定静态标定所用壁面剪应力τw,理想的办法是精确测定流体黏度μ和速度法向梯度dU(y)/dy。基于现有测量技术,前者可以较为方便地实现,而后者则较为不易。如以平板流动[4, 5]作为标准壁面剪应力给定为例,采用HWA、LDV或PIV等手段在极近壁面区域边界层内(粘性底层)测量流动速度(速度梯度),均无法免于各自的局限或困难;若简化处理,以经验公式给出平板流动壁面剪应力τw,则试验条件往往未必能严格满足,估算也就相应难免失于粗疏。以相对旋转的圆筒或盘片造成库塔流动[6]给定壁面剪应力τw可以视为平板流动法的一种变通,等同于是建立在一平板平行于另一静止平板作相对运动形成纯剪切流动的机理上,也是以测取速度(速度梯度)为给定手段;采用这类方法需要精确地控制转动件转速并在扇面或弧线上布置待标定的壁面剪应力传感器,在水下场合实施起来较为复杂。

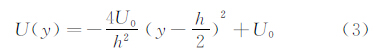

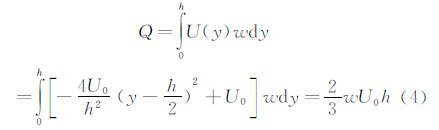

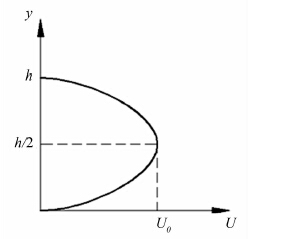

实际上,传感器静态标定所需的基准壁面剪应力τw的给定,除了直接依靠速度(速度梯度)获取,也可以流动的其他主要参量,如流量、压力等的测量为间接的桥梁,只要在壁面剪应力和这些流动参量间建立起明确的联系,并有相应的标定装置。如比较常用的微型宽扁槽道[7],由极小间距(几百μm)的2个平行平板及侧壁形成,槽道的高h远小于宽w,槽道中的流体流动可认为是平行平板的二维流动(层流),如图 1和2所示,流速分布只与槽道高度方向有关:

式中U0为槽道中心最大流速,其测量在微几何尺度下较为困难,可通过测量总体流量Q来解决:

根据剪应力公式(2),可导出:

|

| 图 1 微型宽扁槽道结构示意图 Fig 1 Schematic diagram of micro flow channel |

|

| 图 2 微型宽扁槽道流速分布示意图 Fig 2 Velocity profile of micro flow channel |

可见对此流动特性已知且性能稳定的微型宽扁槽道,基准壁面剪应力与流道内流量之间存在一一对应关系,因而可通过调节槽道流量给定不同的壁面剪应力。此外还有圆形层流管道模型[4](假设管道沿程压力线性分布),也可通过测量平均流速(流量)或出入口两端压差确定壁面剪应力。但因是基于层流模型,此类2种方法可用的标定速度和雷诺数有限,所能给定的壁面剪应力很小,难以供较高流动速度下的MEMS壁面剪应力传感器阵列水下标定所用。

以常用的微型宽扁槽道为参考,本文发展了较大尺度宽扁矩形截面流道。粘性流体流经该流道时,因摩擦形成壁面剪应力的作用使得流体流动受阻;为了克服所受阻力,维持流体的运动,需要消耗一部分能量。这部分消耗的能量主要表现为沿程压力损失,它主要取决于流道的长度、截面尺寸、介质的流速和粘度等,且流态不同,沿程压力损失不同。当上述因素确定后,就可以通过测量流道的沿程压力损失来确定壁面剪应力[5]。

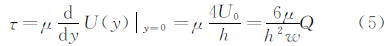

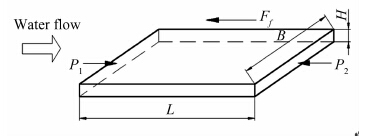

对于实验中水平放置的矩形截面流道,取充分发展的一段槽道流为研究对象,如图 3所示,其受力平衡公式为:

其中,Ff=τωBL(HBL,所以忽略矩形流道侧面的摩擦力,仍视为二维模型)。可以得到如下表面摩擦力计算公式:

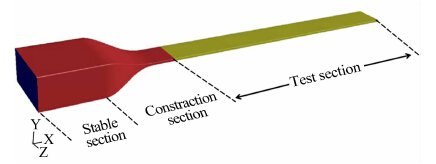

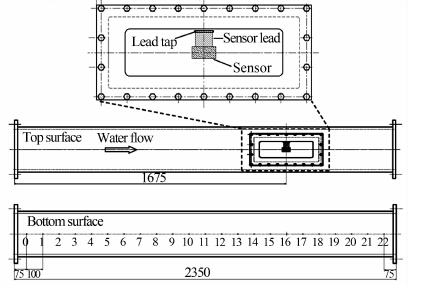

基于充分发展的槽道流的沿程压力损失测量,此静态标定法在层流和湍流条件下均适用(而不必受限于层流要求),因此传感器的标定可以在相对较高的雷诺数下进行。本文研发的矩形截面流道(标定装置)长2350mm、宽250mm、高20mm,配备有稳定段、收缩段等以保持流动稳定,如图 4所示。试验段设计水速范围0.5~5m/s,可给定最大壁面剪应力达50Pa,与后续拟开展的水中航行体模型壁面剪应力测量试验使用条件保持一致。

|

| 图 3 充分发展槽道流受力示意图 Fig 3 Schematic diagram of force for fully developed channel flow |

|

| 图 4 矩形截面流道装置示意图 Fig 4 Schematic diagram of rectangle channel flow section |

为充分了解试验段中的流动情况,设计和优化静态标定方案,采用CFD数值模拟结合理论分析预判矩形截面流道(标定装置)充分发展段。在Fluent中建立稳定段、收缩段和试验段的1/4对称模型,进行数值计算。湍流模式采用Standard κ-ω;以稳定段入口为速度入口边界,试验段出口边界条件为压力出口边界条件,计算网格数为7×106。

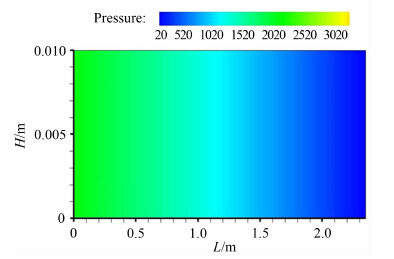

通过计算获得不同水速下流道沿程壁面剪应力分布,如图 5所示。可见,随着距试验段入口距离L的增加,τw值逐渐趋于稳定(流动充分发展);随着水速增加,τw值增加,τw值达到稳定所需的距离L也相应增加。如在0.57m/s水速下,几乎在试验段入口处,τw值即已趋于稳定;而对水速为4.04m/s的水流,则需要在距入口近1m处,τw值变化才趋于平缓。因此,在0.5~5m/s水速范围内开展MEMS剪应力传感器静态标定实验,可取距离试验段入口1m以后(L>1m)为槽道流充分发展段。图 6给出了流道沿程静压分布云图(以V=2.29m/s为例),根据静压计算结果可合理选取用于沿程压力损失测量的差压变送器。

|

| 图 5 标定装置试验段壁面剪应力分布 Fig 5 Wall shear stress distribution of test section |

|

| 图 6 标定装置试验段静压分布云图(V=2.29m/s) Fig 6 Static pressure distribution contour of test section(V=2.29m/s) |

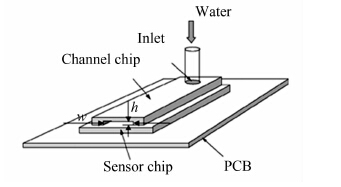

设计的静态标定方案如图 7所示。在流道下表面沿流程间隔100mm均布测压孔,通过测压管路连接压力变送器,可测量获得不同水速下流动充分发展段沿程压力损失Δp/L,进而可由壁面剪应力与沿程压力损失关系(式(7))得到给定的壁面剪应力量值。将待标定传感器平齐安装于流道上表面,中心位置距流道入口距离L=1675mm,位于流动充分发展段。标定水速V由LDV(激光多普勒测速仪)在流动充分发展段中心线上测得[8]。

|

| 图 7 MEMS壁面剪应力传感器阵列水下静态标定方案示意图(单位:mm) Fig 7 Schematic diagram of underwater calibration of MEMS wall shear stress sensor |

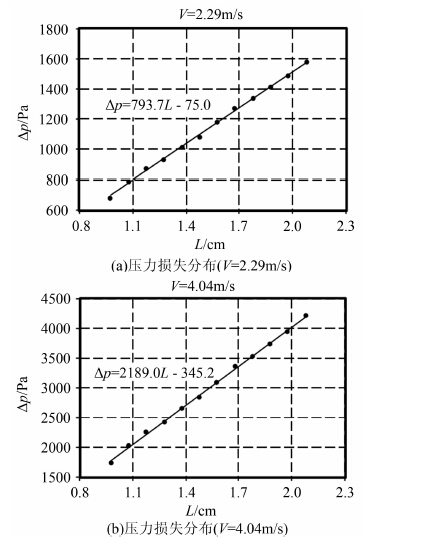

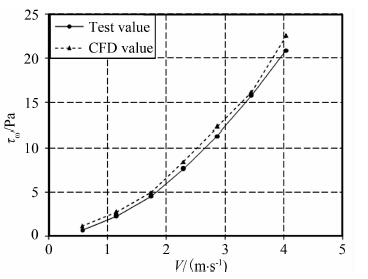

实验测量水速在0.5~5m/s范围内流动充分发展段的沿程压力损失,典型结果如图 8所示,可 见流动充分发展段沿程压力损失呈良好的线性分布。由压力损失根据式(7)导出的不同水速下流动充分发展段壁面剪应力τw分布则如图 9所示,其中同时给出了前面所述静态标定方案设计时数值计算的结果,可见与实验所得数据基本符合。

|

| 图 8 流动充分发展段沿程压力损失分布 Fig 8 Pressure loss distribution of fully developed flow section |

|

| 图 9 不同水速下流动充分发展段壁面剪应力分布 Fig 9 Wall shear stress distribution with water velocities in fully developed flow section |

标定对象,即MEMS热膜式壁面剪应力传感器阵列,由西北工业大学微纳米实验室研制提供,如图 10所示。该传感器阵列平面总尺寸为长×宽=70mm×50mm,包括10个传感器单元,单元间距5mm;传感器单元尺寸为长×宽=3mm×50μm;采用Parylene C作为防水材料,总厚度为75μm。

|

| 图 10 MEMS热膜式壁面剪应力传感器阵列 Fig 10 MEMS hot film shear-stress-sensor array |

该MEMS传感器阵列在恒流驱动模式下工作,温度电阻系数为2800±10ppm/℃。采用经典的热膜式传感器标定公式来表述壁面剪应力传感单元输出电压E与壁面剪应力τw输入之间的关系[9, 10]:

其中:A和B即是需要确定的标定系数。

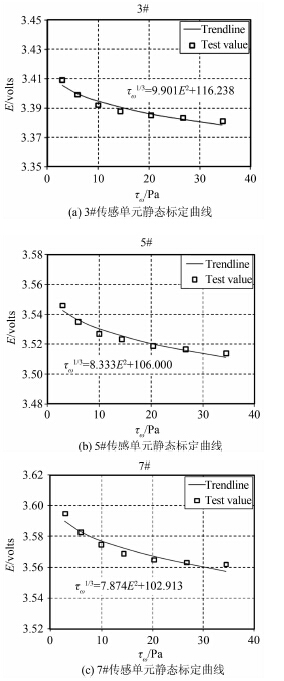

通过静态标定实验得到的MEMS剪应力传感器(如阵列中3#、5#和7#传感单元)的标定曲线如图 11所示。

|

| 图 11 传感器静态标定曲线示例 Fig 11 Illustration of static calibration curves off sensors in array |

可以看到,各传感单元静态标定曲线具有相似特征且与回归曲线吻合较好,但标定系数各不相同。这是由于存在加工误差,MEMS阵列中各传感单元的初始阻值略有差别(各传感器不可能做到完全一致);而且对热敏式传感器而言,在粘性底层中测量剪应力,其自身也会形成较薄的热对流层,这样,位于下游的传感器在测量过程中不可避免地要受到上游传感器的影响。因此,必须强调,在开展MEMS壁面剪应力传感器阵列静态标定时,需要对各传感单元作独立通道并行、同时标定。

另需注意的是,热敏类传感器受环境(介质)温度 的影响是比较显著的[11, 12],因而对MEMS传感器阵 列的水下标定和使用还须强调“现场”因素。在本文开展静态标定实验过程中,监测水介质温度保持在15℃左右(基本恒定)。关于环境参数变化对标定系数的影响(不确定度分析),后续还将开展深入研究。

4 结 论基于充分发展槽道流原理建立了1种新型水下壁面剪应力给定装置及相应的传感器静态标定方法,并开展了1种MEMS热膜式壁面剪应力传感器阵列的水下标定实验。结论如下:

(1) 该型壁面剪应力给定装置及静态标定法适用于层流和湍流状态,保证了MEMS壁面剪应力传感器水下标定可以在相对较高的雷诺数下进行;

(2) 采用数值模拟结合理论分析优化设计壁面剪应力传感器静态标定方案是有效的,测试结果表明数值计算较好地模拟了壁面剪应力给定条件;

(3) MEMS壁面剪应力传感器阵列各传感单元静态标定曲线具有相似特征且与回归曲线吻合良好,但标定系数各不相同,对各传感单元作并行同时标定是必要的。

| [1] | 吕海峰, 姜澄宇, 邓进军, 等. 用于壁面切应力测量的微传感器设计[J]. 机械工程学报, 2010, 46(24): 54-60. Lyu Haifeng, Jiang Chengyu, Deng Jinjun, et al. Design of micro sensor for wall shear stress measurement[J]. Journal of Mechanical Engineering, 2010, 46(24): 54-60. |

| [2] | Ma B, Ren J, Deng J, et al. Flexible thermal sensor array on PI film substrate for underwater applications[C]. Micro Electro Mechanical Systems (MEMS), 2010 IEEE 23rd International Conference on. IEEE, 2010: 679-682. |

| [3] | 白亚磊, 明晓, 黄凤兵. 底层隔板法流体壁面剪切力的测量研究[J]. 实验流体力学, 2011, 25(5): 85-88. Bai Yalei, Ming Xiao, Huang Fengbing.The research of measuring skin friction with a sublayer fence[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(5): 85-88. |

| [4] | 吴望一. 流体力学[M]. 北京: 北京大学出版社, 2004. |

| [5] | 史里希庭 H, 著. 徐燕侯,徐立功,徐书轩,译. 边界层理论[M]. 北京: 科学出版社, 1988. |

| [6] | Zuckerwar A J, Scott M A. A rotary flow channel for shear stress sensor calibration[C]. 24th AIAA Aerodynamic Measurement Technology and Ground Testing Conference, Portland, Oregon, 2004. |

| [7] | Xu Y, Lin Q, Lin G, et al. Micromachined thermal shear-stress sensor for underwater applications[J]. Journal of Microelectro- mechanical Systems, 2005, 14(5): 1023-1030. |

| [9] | Liu C, Huang J B, Zhu Z, et al. A micromachined flow shear-stress sensor based on thermal transfer principles[J]. Journal of Microelectromechanical Systems, 1999, 8(1): 90-99. |

| [10] | 赵建国, 马炳和, 邓进军. 用于壁面剪应力测量的柔性热敏传感器阵列[J]. 微纳电子技术, 2009, 46(7): 414-418. Zhao Jianguo, Ma Binhe, Deng Jinjun. Flexible thermal sensor array for wall shear stress measurements[J]. Micronanoelectronic Technology, 2009, 46(7):414-418. |

| [11] | 杨少华, 马炳和. 微型热敏剪应力传感器的温度补偿[J]. 仪表技术与传感器, 2012, (9): 9-11. Yang Shaohua, Ma Binghe. Temperature compensation of micro thermal shear stress sensor[J]. Instrument Technique and Sensor, 2012, (9): 9-11. |

| [12] | 马炳和, 王毅, 姜澄宇, 等. 柔性热膜剪应力传感器水下测量温度修正[J]. 实验流体力学, 2014, 28(2): 39-44. Ma Binghe, Wang Yi, Jiang Chenyu, et al.Temperature correction of flexible thermal shear stress sensor for underwater measurements[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(2): 39-44. |