2. 中国石化石油工程技术研究院, 北京 102200

2. SINOPEC Petroleum Engineering Technology Research Institute, Beijing 102200, China

测井工程一直以来在油气勘探开发领域不可或缺,是油气安全、高效、经济开发的保障。近年来,随着大数据、人工智能、云计算等技术的快速发展[1],油气行业也逐渐开始推进智能化测井的进程[2]。结合大数据、人工智能等新兴理论及技术,智能化测井技术有望实现复杂井况的准确分析,有效促进井筒稳定性智能闭环调控[3-6]。在井筒稳定性判断过程中,井壁裂缝的分布、发育情况对判断结果影响重大。而所有测井资料中,利用成像测井资料可以最直观、有效地识别裂缝,故测井数据分析人员往往重点关注测井成像表征的裂缝状况。目前利用测井成像进行井壁裂缝识别的过程异常繁琐,资料分析和研究过程耗费巨大,往往伴随着较大的时延,因此部分测井解释专家尝试借助人工智能的方式解决该问题。与传统方法相比,成像图中裂缝的智能拾取能有效减少人力消耗,快速提取裂缝区域并求取裂缝产状。近年来,成像测井裂缝智能识别已成为测井解释领域较热门的发展方向[7-8]。李潮流等[9]提出了基于样本块的图像填充算法,较为逼真地填补了电测井成像中空白条带信息,使后续成像图裂缝的智能识别方法具有可行性。闫建平等[10]根据裂缝在测井成像特征改进了霍夫变换,通过二维霍夫变换与投票机制相结合的方式,完成了固定周期的正弦曲线裂缝的自动检测拾取任务。王熊等[11]利用成像测井图像纹理特征提取的统计方法,识别火成岩的不同结构和构造,为利用测井图像纹理识别地层构造提供了新的方向。

随着计算机视觉技术的发展,研究人员开始结合图像分割方法与数学模型识别井壁裂缝。张群会等[12]基于元胞自动机识别的图像算法,提出成像测井裂缝自动识别的像素特征,建立了元胞自动机模型,初步实现了井壁裂缝图像识别。Taiebi等[13]在霍夫变换的基础上引入方向滤波机制,由测井成像中提取裂缝。宋锦祥[14]结合图像处理和知识推理技术模拟测井解释专家的手工拾取过程,进行裂缝的自动拾取和类别判断,取得了与手工拾取较接近的结果。但上述研究方式大多以裂缝形态拟合线建立数学模型,从图中只能识别裂缝区域的主体形态,且实现过程中往往需要进行多次数据转换,识别效率较低。另外,在实际钻进过程中,由于钻头、掉块等挤压摩擦井壁,裂缝的形状不一定呈标准的正弦曲线形,总会存在模型无法拟合的不规则实际裂缝,因此基于建立数学模型识别裂缝区域的方法在实际应用过程中效果欠佳,也难以用于其他类型井壁构造的识别。

本研究尝试利用计算机视觉技术结合深度学习框架,创新构建了电阻率测井成像图裂缝智能识别和分割专有网络模型,不仅标注出裂缝区域大致的拟合线,而且智能识别出成像图中井壁裂缝区域形态,在此基础上,对完整区域进行分割、标注。在确保识别精度的前提下,大幅降低人工识别壁缝、洞的工作量,减少图像分析研究耗时,有利于快速、准确地判断井筒、井壁稳定性,为后续缝、洞构造智能定量评价提供技术支撑。

1 多尺度特征融合裂缝识别网络结构井筒可视为三维圆柱体,任一不与井轴垂直或平行的面与圆柱体相交的切面都是一个椭圆,井壁裂缝大多围绕井眼周边分布。本方法主要针对地层微电阻率扫描成像(Formation MicroScanner Image,FMI)中井壁裂缝区域的识别和分割标注。FMI通常是二维图像,纵坐标为深度,横坐标为电极方位,整个测井图像是沿井壁正北方向依次向右展开[15-16]。

从计算机视觉的角度而言,FMI图像的显著特征往往与浅层特征相关联,如颜色、纹理、边缘位置等。目前利用人工主要识别裂缝的分布形态、轮廓等细节,这些信息在FMI图像中即为颜色、纹理、异常区域宽度等信息[17-19]。FMI成像中裂缝区域的智能识别和分割标注首先有效提取浅层特征,但若仅依靠浅层特征识别裂缝形态,当图像出现较多干扰时往往误差较大,故需要捕获测井图像的深层特征,并采用注意力机制细化井壁裂缝边缘轮廓,去除干扰信息。本次研究的思路是构造多尺度特征融合模块,将浅层与深层特征相结合,获取更为精细、准确的裂缝识别和分割标注效果[20]。

1.1 FMI成像浅层特征提取网络模块从图像构成角度考虑,一幅测井成像图一般由十几万甚至几十万个像素点构成,如果直接对图像进行整体识别,需要同时将几十万组数据交付智能系统并行处理,过量数据将会导致计算机系统无法支持。智能处理方法一般采用截取图像片段的分段处理方式,因此具有可行性。分段处理完成后,再将分段识别结果进行整合,等效实现对全图的识别处理。另一方面,由测井解释专家对成像图进行分段研读,分段关注图中的纹理信息以获取裂缝分布情况,这个过程实质上是一种抽象的截图,基于此过程,本研究采取的截图分析方法更加符合现场实际。

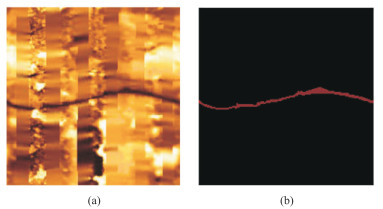

FMI图像的宽度即为井眼周长,因此研究中单个电阻率测井裂缝图形样本的横向尺寸取值与电阻率测井成像图宽度一致,纵向尺寸定为190像素,并将经过了空白条带填充的成像图作为网络的样本输入[21](图 1)。

|

图 1 FMI成像裂缝形态样本 (a)原图;(b)标签图 |

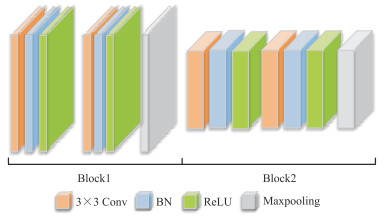

目前大多采用Unet网络的改进结构提取图像的浅层特征[22],提取效果较好。本次研究设计的浅层特征提取网络模型由卷积层(Conv)、批量归一化层(BN)、激活函数(ReLU)以及池化层(Maxpooling)组成(图 2)。其中所有卷积层的卷积核尺寸均为3×3,步长为1;最大池化层卷积核尺寸为2×2,步长为2,其他具体参数见表 1,表中Padding为对图像矩阵外围补零数量。FMI成像具有浅层特征较丰富的特点,为充分挖掘、提取图像浅层特征,采用两个模块串联计算的方式,整体呈现下采样过程。

|

图 2 FMI成像浅层特征提取模型 |

|

|

表 1 浅层特征提取模型参数 |

经训练后浅层特征提取模块各通道提取的结果见图 3。可见,该模块已将原始的输入图像转化为丰富的视觉特征信息,基本实现了从FMI成像提取裂缝区域位置、分布形态、连通状况等较为明显的浅层特征。同时,从提取结果可知,虽然通过浅层特征能大致识别裂缝形态,但仍存在多个干扰区域,无法实现裂缝区域的精细化识别和分割标注,需进一步有效提升特征提取的深度和广度。

|

图 3 FMI成像浅层特征提取结果(部分选取) |

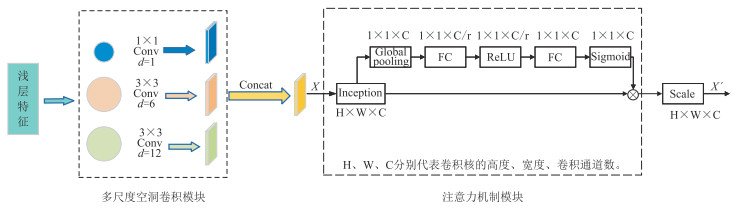

设计并采用多尺度空洞卷积构建深层特征提取网络模块,进一步从原图像和浅层特征中提取更为深入的全局或局部上、下文特征。空洞卷积是一种特殊形式的卷积方法[23],通过在卷积核的权重参数间插入零值而有效扩大卷积核的感受野,更有利于全局特征的提取。如图 4所示,本设计中将浅层特征提取后形成的多通道裂缝浅层特征张量直接输入到多尺度空洞卷积模块。

|

图 4 电阻率测井成像图深层特征提取模块 |

该模块由三层不同尺度的卷积并列组成,其中一个是尺寸为1×1的卷积层,用于获取全局特征,另外两个是不同空洞率(d)的空洞卷积层,用于调整感受野。采用不同尺寸感受野的卷积核实现多尺度特征的提取,以尽量提升对目标区域周围信息的感知。将三个尺度特征进行叠加混合(Concat),从而提高全局特征提取能力。尽管尺度越多所获取的抽象深层特征也越多,且可能更有利于分类和识别,但是更多尺度需要更多的计算通道,造成网络规模的增加,加大了运算量和训练难度。另外,过密的尺度设置往往导致特征重复提取,无益于后续的分类运算。就实际识别效果而言,本文设置的多尺度通道数及相应的空洞率是合理的。后续该值可以根据实际情况进行调整,以提升最终的分类精度。

经过卷积处理后的浅层特征通道数较多,为了提高网络训练质量并缩短训练时间,本次设计引入注意力机制模块[24],该模块能够主动关注较为异常或大幅变化的特征值,并对各通道权重进行调整,更有利于提取裂缝区域形态的典型特征。具体流程为:①通过Inception操作提高特征张量的深度和宽度,使网络从不同尺度提取浅层特征并完成进一步计算,同时防止网络过拟合。②对输入的特征层进行全局平均池化,完成两次全连接操作。第一个全连接层神经元个数较少,可降低数据量、去除部分非关键特征,第二个全连接层神经元个数与输入特征通道数相同,能确保提取到的全部关键深层特征均能有效输出。③使用Sigmoid函数将输入固定在0~1,将输出值与原始输入权重相乘即完成了对各通道权重的学习。④通过1×1尺寸的卷积核调整通道数,使其与浅层特征通道数保持一致。

经数据训练后的深层特征提取模块利用浅层特征图像提取到更为高级的全局和局部上、下文特征,也即输入成像图中抽象、零散的深层特征,如图 5所示。与图 3浅层特征提取结果相比,图 5中表征信息的像素点明显减少,大部分像素点与裂缝区域无直接关联,主要表征图像中多个难以直观理解的细节特征,无明显规律性且分布也较为零散,符合图像深层特征表象。

|

图 5 FMI成像深层特征提取结果(部分选取) |

由于各地区地质成因、钻井施工过程以及测量方式和成像方式的不同,导致FMI成像中的各种裂缝形态存在巨大差别,即使是同一地层的同类裂缝,其分布形态、成像颜色等都会有差异。就如同引入了大量的干扰项,导致裂缝形态上述信息区分度不高,甚至与非裂缝区域的图形有一定程度相似性,既使测井解释专家也有可能误判。若仅依赖最后一层的深层特征进行分类,往往会因提取过程中丢失部分显著特征从而限制进一步提升裂缝区域识别和分割效果。为此,需要采取将裂缝区域图像深、浅层特征融合的方式提高最终分类特征张量的维度。

另一方面,FMI成像裂缝人工识别过程实质也是浅层特征与深层特征的融合过程:首先依据裂缝的形态、颜色、纹理等明显的浅层特征初步判定,然后参考色彩变化率、图形结构的相对位置等抽象的深层特征最终判断。因此本设计将深、浅层特征融合以形成一个更具表征能力的特征张量,使其蕴含的特征信息更丰富、区分度更高,从而提高最终的识别、分割精度。

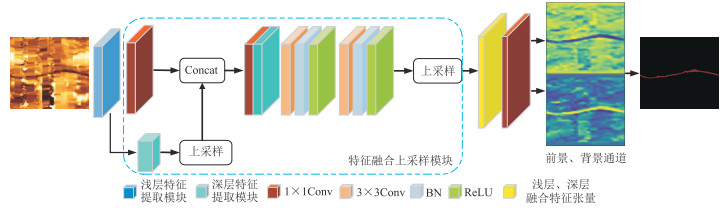

特征提取过程中的卷积、池化操作会缩小图像数据尺寸,导致浅层特征与深层特征的尺寸不一致,因此无法将二者直接拼接。本设计选用双线性插值[25]的方式实现上采样操作,通过上采样后的深层特征尺寸与浅层特征一致,将二者拼接形成新的融合张量。再次采用1×1的卷积层获取新特征张量浅层特征,并采用多尺度空洞卷积模块获取新张量的深层特征。随后连续使用两个3×3的卷积进行特征提取。上述操作是对浅层、深层特征拼接后的新张量进行卷积计算,计算结果实现了浅层特征与深层特征充分融合。对卷积结果再次进行上采样,将其还原至原输入图像尺寸。最终形成的特征融合上采样模块如图 6中虚线框内所示。

|

图 6 FMI成像裂缝智能识别神经网络整体结构 |

在输入图像中识别和分割标注出裂缝区域即为区分背景与裂缝区域,因此标签类别数为2。为提高网络模型的泛化能力,采用1×1的卷积层对融合后的张量调整通道数为标签类别数2,此时形成的两个通道分别为背景和前景(裂缝区域)特征张量。在训练过程中,识别网络采用交叉熵函数作为网络的损失函数,选用自适应估计矩(Adam)作为网络的优化器[26],通过计算每个像素属于前景、背景的概率实现井壁裂缝区域的智能识别。像素点概率阈值设为50%,将前景概率超过50%的像素点设置为标签颜色,反之为黑色,颜色设置结果作为网络最终的识别结果输出。

1.4 裂缝智能识别神经网络模型训练结果为验证本文方法识别效果,收集了多幅尺寸分别为800×47923像素、2752×133504像素的火成岩、碎屑岩等岩性的FMI成像,通过解释专家标注和图形软件裁剪的方式形成447张样本图像,按9∶1的比例合理划分为训练集和测试集,单张样本见图 1。网络训练周期为100,学习率为5×10-5。每次训练选取4张图像数据,采用4线程同时运行的方式加快数据读取速度。

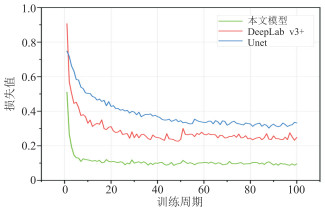

将本文设计的网络模型与通用识别网络模型DeepLab v3+网络[27]和UNet网络进行测试、比较。图 7为三个网络模型在训练过程中损失变化对比,从图中可以看出,本文设计网络、DeepLabv3+和UNet网络经训练后均收敛。

|

图 7 不同网络损失变化情况 |

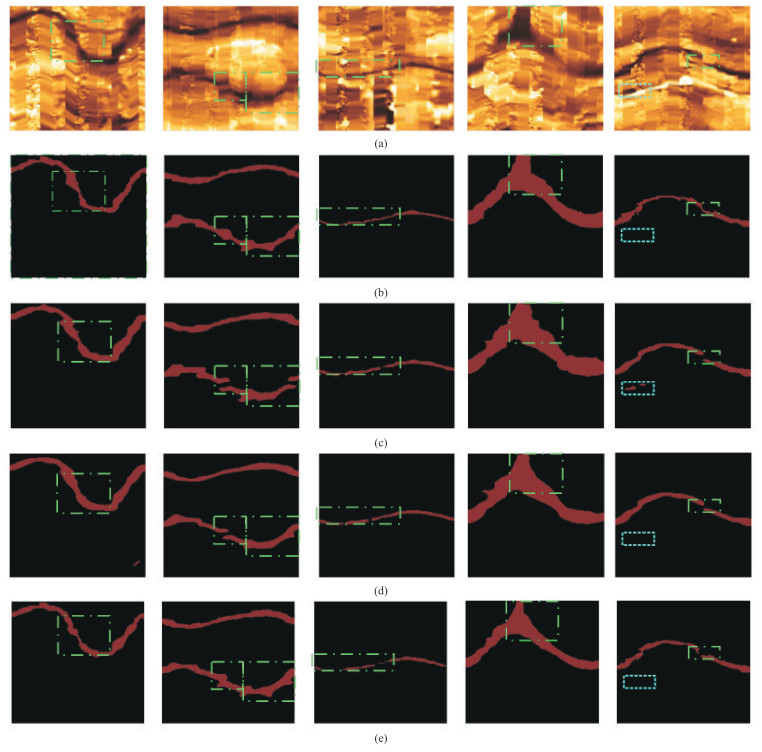

图 8为三种网络模型对于FMI成像裂缝区域的识别效果对比,图中点划线框区域为网络误将部分裂缝图像区域识别为背景的情况,虚线框内为网络误将部分背景图像区域识别为裂缝的情况。从图中定性分析可知:DeepLab v3+网络对裂缝区域形态细节特征方面识别情况较好但存在少量误识别情况;UNnet网络对裂缝整体区域识别较好但轮廓细节信息丢失较多,上述两个网络对于井壁裂缝的识别结果均不利于现场解释专家进行井筒稳定性的分析识别。相较于上述两种模型,本文设计网络不仅对裂缝区域整体形态识别效果好,而且裂缝区域图像轮廓细节保留多。同时,本文设计网络模型对裂缝区域识别和分割标注结果与解释专家标注的结果最为相似。因此可以认为,本文设计的网络模型对FMI成像中井壁裂缝的形态识别性能明显优于通用网络框架。

|

图 8 不同网络模型裂缝形态智能识别结果对比 (a)原始测井图像;(b)解释专家标注标签;(c)DeepLab v3+网络;(d)UNet网络;(e)本文方法网络 |

进一步利用计算机视觉领域中图像识别常用的均交并比(MIoU)指标和精确率—召回率调和平均(F1_score)指标[28]定量评价图像中每个像素点的识别分类准确度(表 2)。

|

|

表 2 网络识别准确率评价参数 |

在实际使用过程中,两个指标值越高代表网络分类准确度越高。由表 2数据可知,三种网络模型的F1_score指标数值相差不大,而通用识别网络模型的MIoU指标均低于70%,说明DeepLab v3+网络和UNet网络对像素点分类误差较大,难以满足现场应用需求。本文方法设计的裂缝智能识别网络模型的MIoU指标升至78.16%,说明该模型和方法具备了现场应用的价值和意义。

2 裂缝区域智能识别分割效果评价本文构建的多尺度特征融合裂缝识别神经网络模型采用对图像中像素点智能识别、分类的方法,从微观角度实现了FMI成像中裂缝区域的识别和分割标注,但分割的效果和质量需进行量化评价。另一方面,目前FMI图像井壁裂缝识别一直是以人工经验分析为主,主观性极强,为证明本文智能识别、分割方法的准确性和适用性,也需从宏观角度对裂缝形态智能识别和分割标注结果与人工主观判断结果的一致性进行量化评价。

在实际工程应用中,专家通过形态信息、图像对应位置宽度以及图像边缘信息等指标判断图像的相似度。借鉴人类视觉信息的相似性评价体系建立智能网络识别性能评价方法,对网络识别的裂缝区域和实际标签图中的裂缝区域进行对比,通过综合各指标分数定量评价网络识别裂缝形态的能力。

2.1 裂缝形态相似度评价方法 2.1.1 裂缝图像骨架相似度网络智能识别的裂缝区域不一定与实际标签裂缝区域一致,在骨架图像上主要有两项反馈[29]:一是图像欠识别造成识别图像中的裂缝骨架可能由多条短线段组成;二是识别图像的骨架形态与标签图像骨架形态不同,出现局部变形。

对于第一种情况,可通过网络识别结果与实际标签中裂缝图像骨架连通域的数量评价两幅图像中裂缝区域的骨架相似度。获得图像连通域相似度(Image connected domain similarity,ICDS)评分

| $ \mathrm{I}\mathrm{C}\mathrm{D}\mathrm{S}={a}^{{I}_{\mathrm{C}}-{I}_{\mathrm{D}}} $ | (1) |

式中:IC、ID分别表示实际标签和网络识别图像骨架连通域数量;

对于第二种情况,可以通过骨架特征矩阵的相似度评价图像骨架形态。将实际标签和网络识别图骨架图像的纵坐标分别取出,构成两个1×w的特征矩阵A和B(w为图像宽度,矩阵维数不同时,以-1补齐),通过计算矩阵A、B的余弦相似度即可对两幅图像进行结构相似度(Image structure similarity,ISS)评价

| $ \mathrm{I}\mathrm{S}\mathrm{S}=\frac{\mathit{\boldsymbol{A}}\cdot \mathit{\boldsymbol{B}}}{‖\mathit{\boldsymbol{A}}‖‖\mathit{\boldsymbol{B}}‖} $ | (2) |

通过计算两幅图中相同横坐标处裂缝图像的上、下沿纵坐标之差获取当前位置裂缝区域宽度的相似度(Image width similarity,IWS),经归一化后求取宽度差异的平均值即为对应宽度的相似度评分

| $ \mathrm{I}\mathrm{W}\mathrm{S}=\frac{1}{w}\sum\limits_{i=0}^{w}\frac{{y}_{\mathrm{L}i}-{y}_{\mathrm{O}i}}{h} $ | (3) |

式中:yLi、yOi分别表示标签图像和网络识别图像中第i列像素点裂缝区域宽度;h为图像高度。

2.1.3 裂缝形态相似度评价系数利用式(1)~式(3)的三个图像形态指标,通过加权相加的方式形成网络识别和实际标签图像间的图像形态相似度评价指标IS

| $ \begin{array}{*{20}{c}} {\mathrm{I}\mathrm{S}=\varepsilon \cdot \mathrm{I}\mathrm{C}\mathrm{D}\mathrm{S}+\chi \cdot \mathrm{I}\mathrm{S}\mathrm{S}+\delta \cdot \mathrm{I}\mathrm{W}\mathrm{S}}\\ {\left\{\begin{array}{l}\varepsilon +\chi +\delta =1\\ \varepsilon , \chi , \delta > 0\end{array}\right.} \end{array} $ | (4) |

式中ε、χ、δ为权重参数。

此处规定当IS≥0.8时,视觉感受评级为Ⅰ级;当IS≥0.7时,视觉感受评级为Ⅱ级。利用建立的样本进行多次识别效果比对并调节加权参数,当ε=0.25、χ=0.6、δ=0.15时,网络智能识别的裂缝形态与专家标注的裂缝形态基本一致。

由于裂缝宽度是一个明显的浅层特征,所以该特征对最终的识别效果具有显著影响。本文设计网络对于裂缝纵向宽度的识别准确度高,智能识别结果与专家人工标注结果在图形对应位置的宽度指标具有较高的一致性,即计算的IWS参数一般都较高,此时如果IWS权重参数δ设置偏大,则必然降低其他参数权重,导致最终的网络裂缝识别效果评价值偏高,与实际情况不吻合。因此,综合考虑该评价方法的实用性和合理性,最终将δ设为较小的0.15。

2.2 裂缝局部区域相似度评价方法网络识别的裂缝区域在某些局部可能面积过大或过小,从而最终影响到井壁裂缝区域的准确识别和分割标注。因此提出裂缝区域准确识别面积(Accurate Segmentation Area,ASA)指标,巧妙利用网络代码在运行过程中自动统计的三类像素点数量进行简化计算,评价网络识别的裂缝区域与实际标签中裂缝区域的重叠情况,有

| $ \mathrm{A}\mathrm{S}\mathrm{A}=\frac{\mathrm{T}\mathrm{P}}{\mathrm{T}\mathrm{P}+\mathrm{F}\mathrm{P}+\mathrm{F}\mathrm{N}} $ | (5) |

式中:TP表示完全准确识别像素点个数;FP表示背景像素点识别为裂缝区域像素点识别个数;FN表示裂缝区域像素点识别为背景像素点识别个数。

此外,人眼往往对颜色变化的边界比较敏感,因此通过裂缝图像间的边缘信息相似度(Image Boundary Information Similarity,IBIS)衡量识别结果与标签图像间的边缘轮廓相似度[30]。

2.3 裂缝区域智能识别分割效果评价模型以图 8e中的5组网络识别图像为例,计算得出各组图像裂缝区域网络智能识别结果与实际标签的相似度指标(表 3)。

|

|

表 3 不同组网络智能识别结果与实际标签相似情况 |

由表 3不难发现,IS和ASA指标评分越高,则网络识别的裂缝区域与实际标签图像中的裂缝区域一致性越高;当这两个指标评分接近时,则需用到IBIS指标进一步细判。为了对网络识别和分割标注裂缝区域的性能形成多角度评价,借鉴人工对裂缝形态进行判断的方法,设计了测井成像图裂缝智能识别结果与人眼视觉识别结果相似度(Fracture Intelligent Distinguish Similarity,FIDS)评价方法,即将表 3中三个指标的评分采用加权求和的方式进行融合

| $ \mathrm{F}\mathrm{I}\mathrm{D}\mathrm{S}=\mu \cdot \mathrm{I}\mathrm{S}+\varphi \cdot \mathrm{A}\mathrm{S}\mathrm{A}+\eta \cdot \mathrm{I}\mathrm{B}\mathrm{I}\mathrm{S} $ | (6) |

| $ \left\{\begin{array}{l}\mu , \varphi , \eta > 0\\ \mu +\varphi +\eta =1\end{array}\right. $ | (7) |

式中

由于人眼视觉系统具有复杂的非线性特征,故权重系数使用非线性的自适应权重。随机抽取百余幅样本的计算结果进行统计分析,确定最终权重计算公式

| $ \mu =\left\{\begin{array}{l}-2\cdot \mathrm{I}{\mathrm{S}}^{2}+0.4\cdot \mathrm{I}\mathrm{S}+1\;\mathrm{I}\mathrm{S} < 0.7\\ 0.29\cdot \mathrm{I}{\mathrm{S}}^{2}+0.5\cdot \mathrm{I}\mathrm{S}+0.11\;\mathrm{I}\mathrm{S}\ge 0.7\end{array}\right. $ | (8) |

| $ \phi =\frac{3}{4}(1-\mu ) $ | (9) |

| $ \eta =\frac{1}{4}(1-\mu ) $ | (10) |

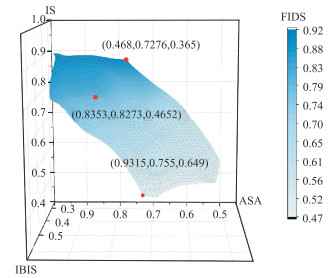

所有网络识别图像经式(6)~式(10)计算后,将对应的标签图像间的IS、ASA、IBIS评价分值投影至三维空间,各点以FIDS评分为颜色映射标签,结果如图 9所示。

|

图 9 IS、ASA、IBIS、FIDS参数关系 |

从人眼视觉相似度的角度,以裂缝区域基本重合为阈值(FIDS≥0.65),将所有数据集图像经网络识别后的结果与对应标签图像进行对比评价,评价结果见表 4。

|

|

表 4 裂缝区域整体形态人眼视觉相似度评价结果 |

由表 4数据可知,本文智能网络对81.3%的训练集和80.4%的测试集图像裂缝区域识别均达到FIDSⅡ级评分,仅有不到20%的智能识别结果与解释专家标注结果在局部区域稍有差别。考虑到人工标注裂缝区域的过程本就有一定的主观随机性,因此该差别不会对后续裂缝参数的精确计算和评价造成本质上的差异。说明本文研究方法完全可以替代解释专家完成裂缝识别和裂缝区域的分割标注工作。后续随着样本数目的增多及网络训练效果的提升,该识别和分割标注准确度指标有望进一步提升。

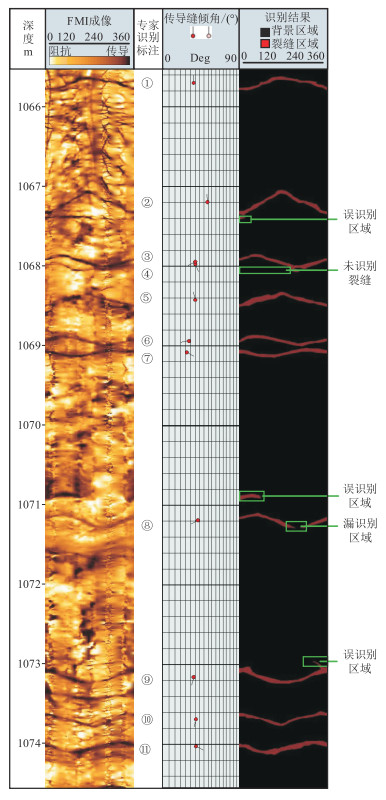

3 实际测井资料应用效果选用准噶尔盆地Z油田Z1井石炭系火成岩储层的FMI成像资料进一步展示本文方法的实际应用效果。截取约10 m裂缝发育形态多样且密集的代表性井段,根据人工分析标注结果可知:该井段发育高导缝11条,无诱导缝和高阻缝;大部分裂缝呈现单缝发育形态,少部分存在交叉缝和密集缝形态;部分裂缝成像效果不够清晰,在一定程度增加了裂缝识别难度。

如图 10所示,该井壁裂缝智能识别分割方法将②号高导缝下方小部分背景误识别为裂缝,⑧号高导缝上方出现类似的情况,主要原因是该部分背景与网络智能提取到的裂缝特征相似度高,因此造成小范围误识别。⑧号高导缝存在识别裂缝断开的情况,这是断裂处周围背景干扰过大以及类似样本数量不足所致。④号高导缝和③号缝为交叉缝,但由于本次研究中对类似样本收集数量较少,导致未能正确识别④号缝,且在一定程度造成③号缝的畸变。但以上现象大部分为漏识别,错误识别和畸变识别的状况较少。这充分说明该网络已正确学习并提取裂缝特征,能在复杂图形中识别分割出裂缝纹理,后续可通过增加类似样本的方式提升识别效果。

|

图 10 Z1井FMI成像资料分析效果 |

另外,⑥、⑦号为两条紧邻的高导缝,人工识别有一定难度,但本文方法对这两条缝的识别结果和分布区域定位精准,整体识别效果好,裂缝连贯且轮廓细节信息完整。⑨、⑩、⑪号三条高导缝周围色彩干扰大,纹理轮廓较为模糊且裂缝连贯性不明显。但本次研究针对该问题设计了适配的多尺度模块并结合注意力机制,使网络在通过不同感受野获取特征向量的过程中,主动聚焦与裂缝纹理关联度高的抽象特征,如像素点数值变化特征、分布特征等,同时主动放弃无效信息并去除干扰,保障了成像图中异常珍贵的抽象特征能被多尺度网络充分提取。因此⑨、⑩、⑪号高导缝的定位、识别准确,边界轮廓和细节信息保留完整。

最终在人工标注的该井段11条裂缝中,通过本文方法识别出10条裂缝,从数量而言成功识别率为90.9%。其中,①、③、⑦、⑩、⑪号裂缝FIDS > 0.85,②、⑤、⑥、⑨号裂缝FIDS > 0.75,⑧号裂缝FIDS得分约为0.73。本文方法对该井段90.0%裂缝图像的识别结果与专家识别结果基本重合,漏识别裂缝不会对后续裂缝发育情况的评价造成本质上的影响。本文智能识别结果反映出该井段对应层位缝洞发育良好,具有优质储层的潜力,但同时需关注井壁稳定和漏失的可能性。

4 结束语本文利用计算机视觉结合深度学习技术,设计了FMI成像井壁裂缝智能识别、分割专用网络结构。该方法不仅智能识别并拟合出井壁裂缝区域形态曲线,而且在此基础上将完整裂缝区域进行分割标注。裂缝区域图像关联像素点识别准确率接近80%,相比通用的网络模型准确率提升了10%左右,说明该智能识别方法具有一定应用价值和现实意义。

进一步设计了基于人眼视觉信息相似度原理的网络识别性能评价算法。评价结果表明,当视觉相似度感受评级为Ⅱ级时,训练集和测试集图像中裂缝区域识别准确率分别为81.3%和80.4%,证明该智能方法的识别和分割标注结果与解释专家处理结果基本一致。同时,该方法也能用于孔洞、掉块等其他井壁形态的智能识别,有利于快速而及时地判断井筒、井壁稳定性,为后续井壁缝、洞构造各项指标的智能定量计算、储集性评价提供技术支持。

| [1] |

GUPTA D, SHAH M. A comprehensive study on artificial intelligence in oil and gas sector[J]. Environmental Science and Pollution Research, 2022, 29(34): 50984-50997. DOI:10.1007/s11356-021-15379-z |

| [2] |

匡立春, 刘合, 任义丽, 等. 人工智能在石油勘探开发领域的应用现状与发展趋势[J]. 石油勘探与开发, 2021, 48(1): 1-11. KUANG Lichun, LIU He, REN Yili, et al. Application and development trend of artificial intelligence in petroleum exploration and development[J]. Petroleum Exploration and Development, 2021, 48(1): 1-11. |

| [3] |

KOROTEV D, TEKIC Z. Artificial intelligence in oil and gas upstream: trends, challenges, and scenarios for the future[J]. Energy and AI, 2021, 3: 100041. DOI:10.1016/j.egyai.2020.100041 |

| [4] |

DALMEIDA A L, BERGIANTE N C R, DE SOUZA FERREIRA G, et al. Digital transformation: a review on artificial intelligence techniques in drilling and production applications[J]. The International Journal of Advanced Manufacturing Technology, 2022, 119(9): 5553-5582. |

| [5] |

SIRCAR A, YADAV K, RAYAVARAPU K, et al. Application of machine learning and artificial intelligence in oil and gas industry[J]. Petroleum Research, 2021, 6(4): 379-391. DOI:10.1016/j.ptlrs.2021.05.009 |

| [6] |

CHERNIKOV A D, EREMIN N A, STOLYAROV V E, et al. Application of artificial intelligence methods for identifying and predicting complications in the construction of oil and gas wells: problems and solutions[J]. Georesursy, 2020, 22(3): 87-96. DOI:10.18599/grs.2020.3.87-96 |

| [7] |

吴思源, 李守定, 陈冬, 等. 大闭环伺服控制随钻智能导向钻井方法[J]. 地球物理学报, 2021, 64(11): 4215-4226. WU Siyuan, LI Shouding, CHEN Dong, et al. An intelligent-while-drilling steering method of global closed-loop servo control[J]. Chinese Journal of Geophysics, 2021, 64(11): 4215-4226. |

| [8] |

肖小玲, 靳秀菊, 张翔, 等. 基于常规测井与电成像测井多信息融合的裂缝识别[J]. 石油地球物理勘探, 2015, 50(3): 542-547. XIAO Xiaoling, JIN Xiuju, ZHANG Xiang, et al. Fracture identification based on information fusion of conventional logging and electrical imaging logging[J]. Oil Geophysical Prospecting, 2015, 50(3): 542-547. |

| [9] |

李潮流, 周灿灿, 黄书先. FMI成像测井失真图像的修复及其地质应用[J]. 石油天然气学报, 2007, 29(1): 88-91. LI Chaoliu, ZHOU Cancan, HUANG Shuxian. Inpainting of distorted FMI image and its geologic application[J]. Journal of Oil and Gas Technology, 2007, 29(1): 88-91. |

| [10] |

闫建平, 蔡进功, 首祥云, 等. 成像测井图像中的裂缝信息智能拾取方法[J]. 天然气工业, 2009, 29(3): 51-53. YAN Jianping, CAI Jingong, SHOU Xiangyun, et al. Intelligent picking method of the fracture information from imaging logging[J]. Natural Gas Industry, 2009, 29(3): 51-53. |

| [11] |

王熊, 张翔. 成像测井图像纹理特征提取的统计方法研究[J]. 石油天然气学报, 2012, 34(4): 83-87. WANG Xiong, ZHANG Xiang. The statistical methods for extracting texture features of borehole imaging logging diagram[J]. Journal of Oil and Gas Technology, 2012, 34(4): 83-87. |

| [12] |

张群会, 师玉璞, 陈有兰. 成像测井裂缝自动识别元胞自动机方法研究[J]. 西安科技大学学报, 2012, 32(6): 772-775. ZHANG Qunhui, SHI Yupu, CHEN Youlan. Automatic identification of crack in imaging logging based on cellular automaton[J]. Journal of Xian University of Science and Technology, 2012, 32(6): 772-775. |

| [13] |

TAIEBI F, AKBARIZADEH G, FARSHIDI E. Detection of reservoir fractures in imaging logs using directional filtering[C]. 2017 5th Iranian Joint Congress on Fuzzy and Intelligent Systems (CFIS), 2017, 150-154.

|

| [14] |

宋锦祥. 基于知识的碳酸盐岩电成像测井裂缝自动识别方法[J]. 测井技术, 2019, 43(6): 606-611. SONG Jinxiang. Knowledge reasoning method for automatically identifying fractures in carbonate rock using electrical logging data[J]. Well Logging Technology, 2019, 43(6): 606-611. |

| [15] |

魏伯阳, 潘保芝, 殷秋丽, 等. 基于条件生成对抗网络的成像测井图像裂缝计算机识别[J]. 石油物探, 2020, 59(2): 295-302. WEI Baiyang, PAN Baozhi, YIN Qiuli, et al. Identification of image logging data based on conditional generation adversarial network[J]. Geophysical Prospecting for Petroleum, 2020, 59(2): 295-302. |

| [16] |

FERNÁNDEZ-IBÁÑEZ F, DEGRAFF J M, IBRAYEV F. Integrating borehole image logs with core: a method to enhance subsurface fracture characterization[J]. AAPG Bulletin, 2018, 102(6): 1067-1090. |

| [17] |

柯式镇, 许淑霞. 井壁电成像测井资料定量评价方法研究[J]. 天然气工业, 2006, 26(9): 62-64. KE Shizhen, XU Shuxia. A method study on quantita-tively evaluating sidewall imaging well logging data[J]. Natural Gas Industry, 2006, 26(9): 62-64. |

| [18] |

柳杰, 殷小敏, 张彦伟, 等. 新型油基泥浆测井电成像方法研究[J]. 地球物理学进展, 2015, 30(2): 790-796. LIU Jie, YIN Xiaomin, ZHANG Yanwei, et al. A novel approach for borehole electrical imaging in oil-based mud[J]. Progress in Geophysics, 2015, 30(2): 790-796. |

| [19] |

SONG W, JIA G, JIA D, et al. Automatic pavement crack detection and classification using multiscale feature attention network[J]. IEEE Access, 2019, 7: 171001-171012. |

| [20] |

ZHANG W, WU T, LI Z, et al. Fracture recognition in ultrasonic logging images via unsupervised segmentation network[J]. Earth Science Informatics, 2021, 14(2): 955-964. |

| [21] |

张浩, 司马立强, 王亮, 等. 基于卷积神经网络的电成像图像空白条带填充方法[J]. 地球物理学进展, 2021, 36(5): 2136-2142. ZHANG Hao, SIMA Liqiang, WANG Liang, et al. Blank strip filling method for resistivity imaging image based on convolution neural network[J]. Progress in Geophysics, 2021, 36(5): 2136-2142. |

| [22] |

RONNEBERGER O, FISCHER P, BROX T. U-Net: convolutional networks for biomedical image segmentation[C]. Medical Image Computing and Computer-Assisted Intervention-MICCAI 2015, 2015, 234-241.

|

| [23] |

YU F, KOLTUN V. Multi-scale context aggregation by dilated convolutions[C]. 4th International Conference on Learning Representations, 2016, 1-13.

|

| [24] |

HOU Q, ZHOU D, FENG J. Coordinate attention for efficient mobile network design[C]. 2021 IEEE/CVF Conference on Computer Vision and Pattern Recognition (CVPR), 2021, 13708-13717.

|

| [25] |

YU C, ZHAO X, ZHENG Q, et al. Hierarchical bilinear pooling for fine-grained visual recognition[C]. Computer Vision–ECCV 2018, 2018, 595-610.

|

| [26] |

WANG X, MA S, GOLDFARB D, et al. Stochastic quasi-newton methods for nonconvex stochastic optima-zation[J]. SIAM Journal on Optimization, 2017, 27(2): 927-956. |

| [27] |

CHEN L C, PAPANDREOU G, KOKKINOS I, et al. DeepLab: semantic image segmentation with deep convolutional nets, atrous convolution, and fully connec-ted CRFs[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2018, 40(4): 834-848. |

| [28] |

HUANG H, XU H, WANG X, et al. Maximum F1-score discriminative training criterion for automatic mispronunciation detection[J]. IEEE/ACM Transactions on Audio, Speech and Language Processing, 2015, 23(4): 787-797. |

| [29] |

王耀东, 朱力强, 史红梅, 等. 基于局部图像纹理计算的隧道裂缝视觉检测技术[J]. 铁道学报, 2018, 40(2): 82-90. WANG Yaodong, ZHU Liqiang, SHI Hongmei, et al. Vision detection of tunnel cracks based on local image texture calculation[J]. Journal of the China Railway Society, 2018, 40(2): 82-90. |

| [30] |

张新红, 张帆, 张军亮. 一种改进的二值图像质量评价方法[J]. 计算机工程与科学, 2010, 32(6): 52-54. ZHANG Xinhong, ZHANG Fan, ZHANG Junliang. An improved quality evaluation of binary images[J]. Computer Engineering & Science, 2010, 32(6): 52-54. |

| [31] |

ITU. Methodology for the subjective assessment of the quality of television pictures: Rec. ITU-R BT. 500-11[S]. ITU-R, Geneva, 2002.

|

| [32] |

褚江, 陈强, 杨曦晨. 全参考图像质量评价综述[J]. 计算机应用研究, 2014, 31(1): 13-22. CHU Jiang, CHEN Qiang, YANG Xichen. Review on full reference image quality assessment algorithms[J]. Application Research of Computers, 2014, 31(1): 13-22. |

夏文鹤, 四川省成都市新都区新都大道8号西南石油大学电气信息学院,610500。Email:

夏文鹤, 四川省成都市新都区新都大道8号西南石油大学电气信息学院,610500。Email: