随着全球经济的快速增长和工业化不断发展,世界能源消耗大幅度增加。煤、石油等化石燃料的消耗以及使用过程所带来的环境污染、资源短缺等问题,使得发展绿色可再生替代能源成为全球能源可持续发展研究的热点。生物燃料乙醇主要是指以生物质为原料通过糖化发酵等过程转化而来的体积浓度在99%以上的无水乙醇,其辛烷值高达115,可以取代污染环境的含铅添加剂来改善汽油的防爆性能。作为良好的汽油增氧剂和调和剂,生物乙醇与汽油混合使用,可以改善燃烧,减少发动机内的碳沉淀和氧化碳等不完全燃烧污染物的生成,进而减少汽车尾气中CO2和颗粒物的排放。燃料乙醇的开发利用不仅可以缓解全球能源危机,又可改善环境、提高资源利用率等。

1 燃料乙醇国内外发展现状目前,全球各个国家正在使用生物乙醇做成乙基叔丁基醚(Ethyl tertiary butyl ether,ETBE)来替代MTBE(甲基叔丁基醚),通常以5%-15%的混合比例在不需要替换现有汽车引擎的状况下加入汽油,有些情况下ETBE也以替代铅的形式加入汽油中,以提高汽油辛烷值得到清洁燃料,也可完全替代汽油作为输送燃料使用。燃料乙醇目前市场上的利用方式主要有3种,即掺烧、纯烧和变性燃料乙醇。以乙醇和汽油掺烧方式应用的燃料乙醇,在混合燃料中,乙醇和容积比例以“E”表示,乙醇占15%,即用E15表示,目前,掺烧为燃料乙醇利用的主要方式;纯烧,即单烧乙醇,可用E100表示,尚处于试行阶段;变性燃料乙醇指乙醇脱水后,再添加变性剂而生成的燃料,现在也处于试验应用阶段。

当前,世界上使用乙醇汽油最多的主要是美国和巴西等国,基于燃料乙醇的能源解决方案备受关注。据报道,美国到2022年,生物乙醇等可再生能源的比例将增加到约1.363×1011 L[1]。欧盟实施的生物乙醇项目在2015年市场贡献额为5%,到2020年将进一步增加到10%。我国也出台文件要求到2020年乙醇汽油的混合比例达到10%[2]。

近年来,世界上已有约30个国家推广使用液体乙醇汽油。巴西以甘蔗为原料发展燃料乙醇技术,早在2001年巴西已完全实现了商业化的燃料乙醇生产,燃料乙醇供应了其国内约40%的车用燃料需求。美国在近20年内通过不断发展更新技术,已使燃料乙醇生产成本降低了一大半,早在第一代燃料乙醇使用期间,美国的E85乙醇汽油,原料来自甘蔗和玉米,E85燃油价格与常规汽油相似,目前美国燃料乙醇生产成本已具备与汽油竞争的实力。美国政府也出台相应文件要求到2022年利用生物燃料降低20%的汽油消耗,其中15%通过使用替代燃料实现。全球其他重要生产国还有中国(2.1×1010 L)、加拿大(1.8×1010 L)、法国(1.1×109 L)和德国(8×108 L)等[3]。

我国燃料乙醇产业起步较晚,但发展迅速,目前已成为继巴西、美国之后第三大燃料乙醇生产国。我国生物质资源量巨大,转化为能源的潜力可达10亿t标准煤,将这些原料用于生产液体燃料,前景十分可观。随着石油价格不断攀长,能源多元化战略已成为我国能源可持续发展的一个重要方向。

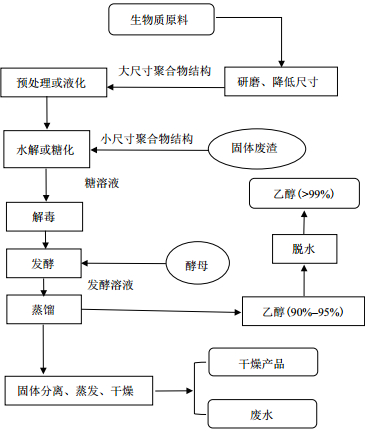

2 燃料乙醇生产工艺燃料乙醇的生产方法主要分为化学法和生物法,化学法主要是乙烯路线和合成气路线,生物法主要是生物质原料通过水解发酵等工艺转化燃料乙醇,也称为生物乙醇。生物发酵法是目前制取燃料乙醇最主要的方法。生物乙醇的生产工艺主要取决于所采用的生物质原料,不同生物质原料的乙醇生产工艺不尽相同。例如,利用含淀粉的生物质材料生产乙醇时,碾磨、液化以及糖化工艺必不可少;利用木质纤维素类生物质生产乙醇时,预处理和水解为常用工艺;而用糖类物质生产乙醇时,碾磨、预处理和糖化工艺步骤就不需要进行[2]。此外,如果在反应过程混入了有毒物质,还需考虑添加解毒工艺。燃料乙醇的一般生产工艺,如图 1所示。

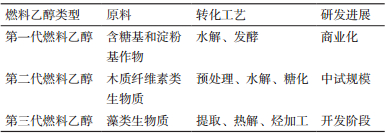

3 燃料乙醇发展现状第一代燃料乙醇主要原料是含糖基和淀粉基的作物(如甘蔗、玉米等),其生产工艺已经成熟且已实现商业化规模。第二代燃料乙醇主要是以木质纤维素类生物质为原料(如甘蔗渣、稻壳、秸秆等),通过预处理、水解糖化、发酵等工艺生产的纤维素乙醇。其原料来源广泛,但目前存在成本高、过程复杂等缺点,仍未达到规模化生产,因此还需进一步深入研究。利用藻类原料(如微藻、蓝藻等)转化生产乙醇被称为第三代燃料乙醇。藻类生物质纤维素含量十分丰富,是乙醇燃料的潜在原料来源,可以满足土地和水资源限制条件下的快速能源发展需求,但在转化技术、生态和经济等方面还面临许多挑战(表 1)。

第一代燃料乙醇分为糖基乙醇和淀粉基乙醇,主要以甘蔗、玉米等粮食作物为生产原料。在巴西和美国,通过甘蔗和玉米生产的燃料乙醇已经达到约1.89×1010 L。第一代燃料乙醇可以用作纯燃料,也可以与汽油或其他燃料混合使用[2]。

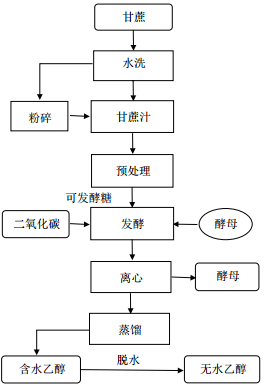

在甘蔗乙醇制取工艺中,先从甘蔗等糖料作物中提取出可发酵糖,然后通过酵母发酵制得乙醇,最后生成的低浓度乙醇经过浓缩工艺之后得到高浓度燃料乙醇。甘蔗乙醇制取工艺,如图 2所示。

|

| 图 2 甘蔗乙醇制取工艺流程图 |

在该工艺过程中,需要在糖料中混入水,以调节后续发酵过程的糖浓度,反应结束后所得发酵液中产物乙醇的纯度约为95.6%,称为水合乙醇,水合乙醇通过脱水蒸馏,得到无水乙醇。无水乙醇最后利用丙酮、甲醇等添加剂等进行改性,使其最终达到燃料使用标准[2]。

由淀粉为原料转化燃料乙醇,需要对淀粉进行预处理。淀粉由两部分组成:直链淀粉和支链淀粉。直链淀粉约占淀粉组成的20%,是一种α-葡萄糖子单元构成的直链聚合物,相对分子质量可以在几千到50万之间变化,属于疏水聚合物[3]。支链淀粉约占淀粉组成的80%,也是葡萄糖的聚合物,且可溶于水。支链淀粉的支链分布在直链淀粉的链端,平均长度为25个葡萄糖单元。支链淀粉分子量通常大于直链淀粉,相对分子质量在1-2 t/mol之间,可在较高温度下吸收水分子形成凝胶[4]。所以,相对于甘蔗糖类制取乙醇工艺,利用淀粉原料生产乙醇必须在发酵前进行粉碎等预处理以降低底物颗粒度,这些细颗粒与α-淀粉酶混合在一起经高温(140-180℃)蒸煮,使淀粉液化[5]。然后对混合物进行糖化处理,在其中加入葡萄糖-淀粉酶将淀粉分子转化为可发酵的糖。其中,蒸煮温度高意味着加工成本高,所以以淀粉为原料比甘蔗生产乙醇的成本更高,经济性更低[2-7]。

由于第一代燃料乙醇生产是以淀粉或糖为基础,原料都是潜在的人类食品,存在与人争粮的问题,但是,与化石燃料相比,第一代燃料乙醇具有明显的节能环保优势。考虑到燃料乙醇生产的原料问题,人们开始开发利用资源丰富、量大而种类多的木质纤维素类生物质。由于富含纤维素,以其为原料生产燃料乙醇,原料来源广泛,同时可使废弃资源变废为宝、得到循环再利用。以木质纤维素类生物质为原料开发的乙醇称为第二代燃料乙醇。

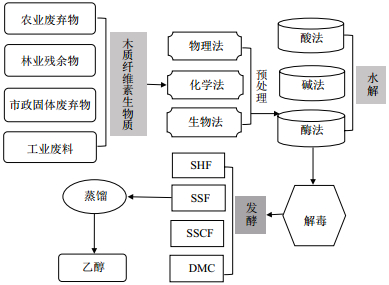

3.2 第二代燃料乙醇木质纤维素类生物质主要包括农业作物、林产物、农林废弃物、畜禽粪便、海产物(藻类)和城市垃圾等,是生产第二代燃料乙醇(即纤维素乙醇)最有前景的可再生资源。木质纤维素原料主要是由纤维素、半纤维素和木质素组成[8],纤维素是由D-葡萄糖单元通过β-1,4糖苷键链接在一起的线性聚合物,聚合度高[9]。半纤维素是一种杂多糖,主要由戊糖(木糖、阿拉伯糖)、己糖(甘露糖、葡萄糖、半乳糖)和糖酸组成,具有支化且无定形特点,易水解[10]。木质素是苯基丙烷单元通过醚键连接在一起的具有高度复杂结构的芳香族化合物,细胞壁力学强度高,难以水解[11]。

从木质纤维素类生物质到燃料乙醇的转化是一个十分复杂的过程,其主要包括原料预处理、纤维素水解糖化、发酵和蒸馏等步骤(图 3)[2, 12]。

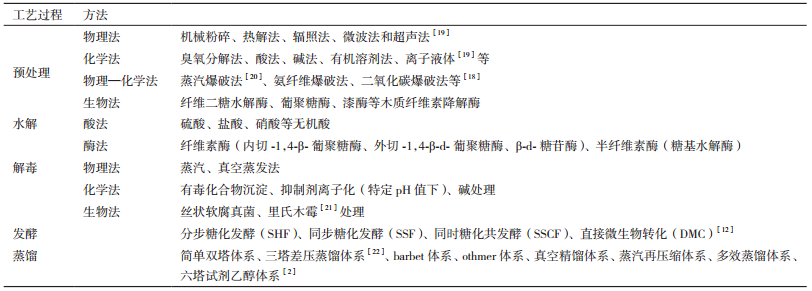

生物质预处理的目的是降低纤维素的结晶度,提高底物比表面积,打破半纤维素和木质素的屏障作用,使纤维素更易与水解酶接触反应[2]。水解过程是将原料中保留的半纤维素和纤维素聚合糖降解为可发酵的单糖,预处理和水解过程会生成各种抑制发酵微生物性能的有毒化合物,主要为酚类化合物、脂肪酸、呋喃和醛4大类[13]。所以需要通过解毒过程去除抑制性化合物或减少其生成。在木质纤维素类生物质生产乙醇过程中,发酵反应是以单糖(葡萄糖)为原料,在酵母或细菌的代谢作用下转化乙醇,发酵液中存在的产物乙醇含有大量水分,必须经过蒸馏,最终得到纯度在99%以上无水乙醇[2]。第二代燃料乙醇生产的主要过程和方法,如表 2所示。

目前,加拿大、瑞典、美国、丹麦、西班牙、法国及日本等多个国家正处于利用木质纤维素生产燃料乙醇的不同发展阶段,在乙醇燃料生产领域已经签署多个研发项目,从而推动木质纤维乙醇的产业化发展[14]。

尽管纤维乙醇的研究和开发取得了很大进步,但目前仍处于中试试验阶段,还面临着许多挑战。例如,(1)生物质预处理能耗高;(2)开发合适且经济可行的水解工艺步骤;(3)提高纤维素、半纤维素糖的转化率和产量;(4)工艺过程放大;(5)没有实现蒸汽爆破法等一些技术商业化所需的资本设备;(6)预处理化学品和废水的回收;(7)将能源需求最小化的工艺整合[15]。

将木质纤维素转化为燃料乙醇目前存在两种主要技术:热化学转化和生化转化[16]。热化学转化技术是指先在高温高压下,将生物质气化,产生由CO、CO2、H2、CH4和N2等组成的合成气,再选择合适的微生物或者催化剂将合成气转化为乙醇[17]。生化转化技术是采用预处理、酶解技术将生物质中的纤维素和半纤维素转化为葡萄糖和木糖等可发酵单糖,再经微生物发酵转化为乙醇[17]。而这两种技术的技术瓶颈在于:(1)热化学转化气化和催化成本高;(2)生物转化能耗高、低效、抑制物产量多;(3)低成本、高活力的纤维素酶难获得;(4)能适应复杂发酵环境的高效发酵菌株难以选育[16]。

为解决纤维乙醇生产在经济上的可行性,研究者们正在多领域展开工作,寻求将木质纤维素类生物质原料转化为燃料乙醇的高效途径,主要包括[2]:利用微生物酶将纤维素分解为可发酵糖的生产规模放大;利用基因工程对纤维素酶和发酵微生物进行基因改性以提高发酵效率;设计耐高浓度乙醇的酵母菌株,提高乙醇产量;优化发酵菌株性能。

3.3 第三代燃料乙醇第三代燃料乙醇是以藻类为原料生产燃料乙醇。藻类原料从20世纪50年代开始被开发用于制药行业,部分产品已实现商业化生产。由于藻类原料富含油脂,近年来,其作为转化燃料及化学品的生物质潜在来源而备受关注。在美国、新西兰和以色列,已经出现了商业化试运的藻类燃料公司,不过这些公司都没有实现藻类燃料乙醇的工业化生产[23]。

可用于生产燃料乙醇的藻类生物质可分为大型藻类(如蓝藻)和微藻,从微藻获得燃料乙醇的产量远高于大型藻类。微藻与其他生物质相比具有更高的光和效率和比表面积产量及更快的生长速率。据估计,1 hm2微藻可生产46 000-14 000 L乙醇,这要比玉米秸秆(1 000-14 00 L/hm2)、甘蔗(6 000-7 500 L/hm2)和柳枝稷(10 700 L/hm2)所得乙醇高几个数量级[24-25]。大型藻类基本都是在海里培养,或从自然资源中获取,利用大型藻类生产乙醇迄今乙醇产量还很低[2]。

通过藻类原料生产燃料乙醇燃料的第一步是菌种的筛选和培养[26]。主要有两种方法:一是对于大型藻类原料,选择繁殖能力强的物种,且源自自然栖息地;二是选择人工培养条件下生长合理的微藻。与利用生物质原料生产纤维乙醇一样,藻类生物质必须经过物理、化学预处理和酶法糖化[27],才可对水解单糖进行乙醇发酵[25]。而利用水热预处理法处理微藻生物质成为近年来的研究热点[26]。Okuda等[28]利用水热法处理藻类原料,其后续酶解速率提高了10倍,纤维素酶解效率分别达到79.9%和87.8%。通过水热法预处理,其过程抑制物生成少且反应条件温和,后续水解时间缩短,糖回收率有很大提升[29]。由于藻类生物质原料不含木质素,其转化为单糖的阻力比植物生物质要小得多[2, 25]。

由于利用微藻生物质作为原料生产乙醇的方法比较复杂,所以近来研究热点开始转移到微藻直接生产乙醇上面。微藻直接生产乙醇主要有两种方法:微藻黑暗厌氧条件下生产乙醇和基因工程微藻生产乙醇。研究人员发现,当微藻处于黑暗及厌氧环境中,会产生乙醇等代谢产物。然而藻类暗发酵生产燃料乙醇的能量最终来源是通过光合作用吸收的太阳能,在黑暗厌氧条件下生产乙醇的效率在理论上没有直接光合作用固定CO2,再转化为燃料乙醇的高。除了暗发酵与基因工程手段,美国藻醇(Algenol)公司现已研发出一种微藻直接生产燃料乙醇的技术。基本流程为:利用蓝藻光合作用将碳固定在细胞内直接生产乙醇,乙醇溶解到培养基中随后由太阳光能蒸发,冷却后凝集在覆盖膜内表面,收集膜表面的乙醇以达到初步的水醇分离和乙醇浓缩[29]。

截止到目前,部分国家在用藻类生物质产乙醇研究方面已取得一定的进展。苏格兰在2013年已经成功开发出海洋微藻的培养和收获工艺,该项目目前正在进行海藻产乙醇工艺研究[30]。日本三菱研究所于2012年启动使用废弃微藻产乙醇的示范项目,到2016年开发出微藻培养技术,预计到2020年能建立微藻乙醇生产工艺。韩国国家能源研究部已经启动一项为期10年的微藻项目,旨在到2020年生产1.51×1010 L左右的微藻乙醇。菲律宾政府也已投入超过500万美元,建立使用微藻生产乙醇技术的微藻乙醇工程[2]。

4 总结与展望燃料乙醇用作汽车燃料,可缓解当前能源危机和环境污染问题。近年来,汽车油价的不断上涨备受社会关注,究其原因,在于化石燃料的不断消耗导致传统能源危机蓄势待发。所以,生物乙醇燃料的发展是世界各国实现可持续发展的必要措施之一。

根据近年来国内外对燃料乙醇的研究进展及其生产过程中所存在问题的论述,燃料乙醇转化技术未来的发展可以从以下3个方面加强研究:(1)大力开发以木质纤维素类生物质为原料的生物乙醇生产,实现资源综合利用和工农业联产;(2)利用基因工程对纤维素酶和发酵微生物进行基因改性以提高发酵效率;(3)设计新型光合微生物反应器结构,实现藻类生物质高速率的物质转移和光传输,进而提高藻类乙醇的产率。

| [1] |

Thompson W, Meyer S, Westhoff P. How does petroleum price and corn yield volatility affect ethanol markets with and without an ethanol use mandate?[J]. Energy Policy, 2011, 39: 3999-4006. DOI:10.1016/j.enpol.2010.12.045 |

| [2] |

Vikash B, Ashish T, Girijesh KP.生物燃料生产[M].华炜, 译.北京: 中国石化出版社, 2016.

|

| [3] |

Zabed H, Sahu JN, Suely A, et al. Bioethanol production from renewable sources:Current perspectives and technological progress[J]. Renewable and Sustainable Energy Reviews, 2017, 71(5): 475-501. |

| [4] |

Azadi H, Derudder B, Witlox F, et al. Bitter sweet:How sustainable is bio-ethanol production in Brazil?[J]. Renewable and Sustainable Energy Reviews, 2012, 16(6): 599-3606. |

| [5] |

Escobar JC, Lora ES, Venturini OJ, et al. Biofuels:Environment, technology and food security[J]. Renewable and Sustainable Energy Reviews, 2009, 13(6/7): 1275-1287. |

| [6] |

Gomes MSDP, Muylaert MS. Bio-fuels production and the environmental indicators[J]. Renewable and Sustainable Energy Reviews, 2009, 13(8): 2201-2204. DOI:10.1016/j.rser.2009.01.015 |

| [7] |

Niven RK. Ethanol in gasoline:environmental impacts and sustainability review article[J]. Renewable and Sustainable Energy Reviews, 2005, 9(6): 535-555. DOI:10.1016/j.rser.2004.06.003 |

| [8] |

刘贺, 朱家庆, 纵秋瑾, 等. 生物质转化工程酿酒酵母的研究进展[J]. 生物技术通报, 2017, 33(1): 93-98. |

| [9] |

Kabir MM, Niklasson C, Taherzadeh MJ, et al. Biogas production from lignocelluloses by N-methylmorpholine-N-oxide(NMMO)pretreatment:Effects of recovery and reuse of NMMO[J]. Bioresour Technol, 2014, 161: 446-450. DOI:10.1016/j.biortech.2014.03.107 |

| [10] |

Wyman CE, Dale BE, Elander RT, et al. Coordinated development of leading biomass pretreatment technologies[J]. Bioresour Technol, 2005, 96(18): 1959-1966. DOI:10.1016/j.biortech.2005.01.010 |

| [11] |

Curmi H, Chirat C, Salon MCB, et al. Effect of autohydrolysis on alkaline delignification of mixed hardwood chips and on lignin structure[J]. Wood Research and Technology, 2018, 72(8): 621-718. |

| [12] |

王璀璨, 王义强, 陈介南, 等. 木质纤维生产燃料乙醇工艺的研究进展[J]. 生物技术通报, 2010(2): 51-57. |

| [13] |

林贝, 李健秀, 刘雪凌. 木质纤维素水解副产物对乙醇发酵的影响及应对措施[J]. 生物技术通报, 2018, 34(3): 23-30. |

| [14] |

Soccol CR, Karpa S, Ramos LB, et al. Bioethanol from lignocelluloses:Status and perspectives in Brazi[J]. Bioresour Technol, 2010, 101(3): 4820-4825. |

| [15] |

Nigam PS, Singh A, et al. Production of liquid biofuels from renewable resources[J]. Progress in Energy and Combustion Science, 2011, 37(1): 52-68. DOI:10.1016/j.pecs.2010.01.003 |

| [16] |

王闻, 庄新姝, 袁振宏, 等. 纤维素燃料乙醇产业发展现状与展望[J]. 林产化学与工业, 2014, 34(4): 147-149. |

| [17] |

Limayem A, Rick SC. Lignocellulosic biomass for bioethanol production:Current perspectives, potential issues and future prospects[J]. Progress in Energy and Combustion Science, 2012, 38(4): 449-467. DOI:10.1016/j.pecs.2012.03.002 |

| [18] |

Talebnia F, Karakashev D, Angelidaki I, et al. Production of bioethanol from wheat straw:An overview on pretreatment, hydrolysis and fermentation[J]. Bioresour Technol, 2010, 101(13): 4744-4753. DOI:10.1016/j.biortech.2009.11.080 |

| [19] |

曹莲莹, 李凯, 李凡, 等. 木质纤维素乙醇关键技术研究进展[J]. 生物产业技术, 2018(4): 25-32. DOI:10.3969/j.issn.1674-0319.2018.04.004 |

| [20] |

余建明, 施凯强, 王盛炜, 等. 我国秸秆分布情况及转化生产燃料乙醇的研究进展[J]. 生物产业技术, 2018(4): 33-40. DOI:10.3969/j.issn.1674-0319.2018.04.005 |

| [21] |

刘云云, 张宇, 许敬亮, 等. 纤维质原料高浓度酶解技术研究现状及机理分析[J]. 新能源进展, 2015, 3(3): 185-190. |

| [22] |

贾剑辉, 李鹏辉, 杨松泉, 等. 燃料乙醇三塔差压蒸馏工艺模拟研究[J]. 化学工程, 2018, 46(9): 73-78. DOI:10.3969/j.issn.1005-9954.2018.09.015 |

| [23] |

Sun A, Davis R, Amotze A, Patea R, et al. Comparative cost analysis of algal oil production for biofuels[J]. Energy, 2011, 36(8): 5169-5179. DOI:10.1016/j.energy.2011.06.020 |

| [24] |

Furimsky E. Hydroprocessing challenges in biofuels production[J]. Catalysis Today, 2013, 217: 13-56. DOI:10.1016/j.cattod.2012.11.008 |

| [25] |

Daroch M, Geng S, Wang GY, et al. Recent advances in liquid biofuel production from algal feedstocks[J]. Applied Energy, 2013, 102: 1371-1381. DOI:10.1016/j.apenergy.2012.07.031 |

| [26] |

李谢昆, 周卫征, 袁振宏, 等. 微藻生物质制备燃料乙醇关键技术研究进展[J]. 中国生物工程杂志, 2014, 34(5): 92-99. |

| [27] |

张萌, 贾文川. 微藻制备生物柴油技术综述[J]. 当代化工, 2018, 47(4): 827-830. DOI:10.3969/j.issn.1671-0460.2018.04.044 |

| [28] |

Okuda K, Oka K, Onda A, et al. Hvdrothermal fractional pretreat-ment of sea algae and its enhanced enzymatic hydrolysis[J]. Chem Technol Biotechnol, 2008, 83(6): 836-841. DOI:10.1002/(ISSN)1097-4660 |

| [29] |

王鹏翔, 廖莎, 师文静, 等.微藻生物质生产燃料乙醇技术进展[C].第二届全国微藻生物能源技术创新交流研讨会暨新产品、新工艺、新设备展示与合作对接会论文集.中国石油化工股份有限公司抚顺石油化工研究院, 2015: 21-29.

|

| [30] |

Quarterman J, Wei N, Yongsu J. Marine macroalgae:an untapped resource for producing fuels and chemicals[J]. Trends in Biotechnology, 2013, 31(2): 70-77. DOI:10.1016/j.tibtech.2012.10.009 |