2. 中国科学院系统微生物工程重点实验室,天津 300308;

3. 中国科学院天津工业生物技术研究所,天津 300308

2. Key Laboratory of Systems Microbial Biotechnology,Chinese Academy of Sciences,Tianjin 300308;

3. Tianjin Institute of Industrial Biotechnology,Chinese Academy of Sciences,Tianjin 300308

5-氨基乙酰丙酸(5-aminolevulinic acid,简称ALA)广泛存在于动物、植物和微生物等所有生物体内,是生物体内四吡咯类化合物(例如,亚铁血红素、卟啉、叶绿素和维生素B12) 合成的共同前体[1]。ALA在农业[1-3]和医药[3-5]领域应用广泛,以其为主要成分的植物生长促进剂和光敏剂在国内外已被广泛使用。近些年,以ALA为主要成分的保健食品和化妆品也已上市销售,此外,ALA还可作为饲料添加剂用于动物饲料领域[6-10]。ALA广阔的应用前景引起了人们对ALA生产的浓厚兴趣,目前国内外已经分别研究建立了采用化学合成法以及生物发酵法合成ALA的工艺路线,但是ALA产业化生产主要通过高成本、高污染[11]和得率低的化学法合成[12],导致ALA价格昂贵,限制了ALA的市场开发和应用。由于具备清洁廉价的优势,因此,近年来研究者的目光主要集中在利 用生物发酵法合成ALA的研究和应用中。

生物体内ALA的合成主要有两条途径,即由谷氨酸经过三步酶促反应生成ALA的碳五途径和由ALA合成酶(ALAS)催化琥珀酰辅酶A与甘氨酸反应合成ALA的碳四途径[1]。由于碳四途径只涉及一步酶促反应,因此目前通过生物法合成ALA应用最广泛的方法是利用引入外源ALA合成酶的工程菌,结合发酵工艺的优化实现ALA的大量合成[13]。目前,上述工程菌及代谢工程改造大部分是在遗传操作系统成熟的大肠杆菌(Escherichia coli)中完成和实现[14, 15]。然而,以E.coli为宿主合成氨基酸时会产生内毒素,导致下游提取困难,提高了工业上的成本,限制了其在医药食品等领域的应用,这是利用E.coli发酵合成ALA过程中不可避免的问题。

由于谷氨酸棒状杆菌(Corynebacterium glutamicum)本身具有较强的氨基酸合成能力,并且不产生内毒素,因此在发酵工业中C. glutamicum被广泛用于各种氨基酸和有机酸的生物合成,例如L-谷氨酸、L-赖氨酸、L-蛋氨酸和γ-氨基丁酸等[16]。近年来,利用C. glutamicum为宿主菌合成ALA也取得了一定的进展。Ramzia等[17]在C. glutamicum中共表达碳五途径关键酶的谷氨酰tRNA还原酶(来源于Salmonella typhimurium)和谷氨酸-1-半醛基转氨酶(来源于E.coli),ALA产量最高可以达到2.2 g/L。Feng等[18]在C. glutamicum中过表达来源于类球红细菌(Rhodobacter sphaeroides)的ALAS,建立了ALA合成的碳四途径,结合其它多个位点的改造后,工程菌在5 L发酵罐中ALA产量达到7.53 g/L。Yang等[19]通过在C. glutamicum中表达不同来源的ALAS引入碳四途径,发现不同来源ALAS酶活水平与ALA产量差异较大,琥珀酰辅酶A合成酶编码基因(sucCD)缺失后,工程菌一步法发酵可使ALA产量达到7.6 g/L,换用菌体生长和产物合成过程分离的两步法发酵后ALA产量达到14.7 g/L。综上所述,C. glutamicum中通过碳四途径的构建可有效提升ALA的积累,并且不同来源ALAS与不同发酵工艺和体系会显著影响ALA的产量。现有研究虽然取得了一定的进展,但菌株性能和工艺成熟度与大肠杆菌相比还有一定的差距。两步法发酵虽然获得了较高的ALA产量,但同时也增加了菌体收集和培养体系更换的程序,导致发酵工艺复杂,发酵周期延长,难以在实际生产中放大应用。而传统的补料分批发酵工艺简单,技术装备成熟,在实际应用中更容易实现规模化放大,但现有研究缺乏关于利用C. glutamicum作为宿主菌株的合成ALA发酵过程中培养基和发酵工艺优化的报道,导致目前该工艺下ALA产量较低,限制了其进一步的应用。

前期研究中,我们发现沼泽红假单胞菌(Rhodopseudomonas palustris ATCC17001) 中存在两种ALAS的同工酶HemA与HemO,两者比酶活分别是3.6 U/mg和2.7 U/mg,HemA 活力相对较高[20]。本研究选择将沼泽红假单胞菌的HemA在C. glutamicum中过表达,构建具有ALA碳四合成途径的工程菌株,并从发酵培养基的选择、诱导剂的浓度、底物甘氨酸的浓度以及初始接种量等不同方面对ALA摇瓶发酵工艺进行了优化,并在此基础上建立5 L ALA发酵放大工艺,旨在为C. glutamicum ALA高产菌株的工业应用奠定基础。

1 材料与方法 1.1 材料 1.1.1 主要试剂DNA聚合酶、DNA marker购自北京全式金生物技术有限公司;限制性内切酶、DNA连接酶、T4 Polynucleotide Kinase购自Fermentas公司;E.coli质粒提取试剂盒及DNA胶回收试剂盒购自TIANGEN公司;C. glutamicum质粒提取试剂盒购自Solarbio公司;引物合成和基因测序由金唯智公司完成;酵母粉和胰蛋白胨购自英国Oxoid 公司;琼脂粉、甘氨酸、IPTG和硫酸卡那霉素购自Solarbio公司;5-氨基乙酰丙酸和对二甲氨基苯甲醛等购自Sigma公司;葡萄糖购自潍坊盛泰药业有限公司;高氯酸购自天津市东方化工厂;冰醋酸和乙酰丙酮购自天津市科密欧化学试剂有限公司。其他生化试剂均购自国药集团化学试剂有限公司。

1.1.2 培养基LBG培养基:NaCl 10 g/L、蛋白胨10 g/L、酵母粉5 g/L、葡萄糖5 g/L。

菌株活化培养基:葡萄糖 20 g/L、玉米浆3 g/L、NaCl 10 g/L、蛋白胨10 g/L、酵母粉5 g/L。

摇瓶发酵培养基:培养基1主要成分是葡萄糖50 g/L、(NH4) 2SO4 10 g/L、MnSO4 1 g/L、K2HPO4 1.5 g/L、MgSO4 0.6 g/L、玉米浆1 g/L、甘氨酸4 g/L、MOPS 31.395 g/L、pH至7.0。培养基2主要成分是Na2HPO4·12H2O 17.1 g/L、KH2PO4 3 g/L、NH4Cl 1 g/L、NaCl 0.5 g/L、酵母粉2 g/L、MgSO4 2 mmol/L、CaCl2 0.1 mmol/L、葡萄糖50 g/L、甘氨酸 4 g/L、根据需要添加卡那霉素 50 μg/mL。

5 L发酵罐发酵培养基:种子培养基主要成分是Na2HPO4·12H2O 3 g/L、KH2PO4 3 g/L、NaCl l0.5 g/L、NH4Cl 1 g/L、葡萄糖50 g/L、MgSO4 1 g/L、CaCl2 0.1 mmol/L、酵母粉5 g/L、尿素5 g/L、适量微量元素。5 L发酵罐培养基主要成分是酵母粉2 g/L、NH4Cl 5 g/L、KH2PO4 1.5 g/L、K2HPO4·3H2O 6 g/L、初始葡萄糖80 g/L、适量微量元素及金属离子。根据需要添加终浓度为50 μg/mL的卡那霉素。

1.1.3 菌株、质粒和引物本研究中所用的菌株、质粒与引物见表 1。

hemA基因表达载体的构建及其在C. glutamicum中表达 根据R. palustris ATCC17001 hemA基因的序列设计引物hemA-F和hemA-R,并分别添加EcoR I和Sma I酶切位点,具体引物序列见表 1。以含有目的基因的载体pZZA1为模板,利用引物hemA-F和hemA-R,通过PCR扩增获得目的片段,酶切后连接pEC-XK99E载体,并将正确重组载体命名为pZWA1。将上述重组载体pZWA1及pEC-XK99E分别转化C. glutamicum ATCC13032菌株,获得的工程菌株分别命名为13032/pZWA1和13032/pEC-XK99E。

1.2.2 摇瓶发酵验证取100 μL保藏在-80℃甘油管中的菌液接入装有50 mL菌株活化培养基的500 mL三角瓶中,30℃、220 r/min培养12 h。将种子液按3%(V/V)的接种量,接入装有50 mL培养基1的500 mL三角瓶中。在30℃、220 r/min 下培养3 h后加入终浓度为0.05 mmol/L的IPTG 诱导培养37 h。发酵过程中分别在12 h和24 h用25%的氨水将发酵液pH调至7.0。

1.2.3 摇瓶发酵优化(1) 培养基成分的优化:利用摇瓶发酵培养基2替代1.2.2中的摇瓶发酵培养基1,其它条件不变。(2) 诱导剂浓度的优化:在摇瓶发酵培养基2的基础上,分别使用终浓度为0.05、0.1、0.3和0.5 mmol/L的IPTG进行诱导,其它条件不变。(3) 甘氨酸浓度的优化:在摇瓶发酵培养基2的基础上,分别将其中的甘氨酸浓度变为0、2、6和8 g/L,利用终浓度为0.1 mmol/L的IPTG诱导,其它条件不变。(4) 初始接种量的优化:在摇瓶发酵培养基2的基础上,分别将初始接种量变为3%、5%、7%、10%和15%(V/V),利用终浓度为0.1 mmol/L的IPTG诱导,其它条件不变。

1.2.4 5 L发酵罐发酵将活化后的菌株按1%(V/V)转接到装有200 mL种子培养基的2 L三角瓶中,在30℃、220 r/min 培养12-15 h;5 L发酵罐(上海国强生化工程装备有限公司)装液量为2 L,初始接种量为1%(V/V),发酵过程温度控制在30℃,自动流加25%的氨水控制pH在6.5,溶氧维持在20%以上,18 h后pH调至6.0,溶氧调控制在5%以上。发酵初始葡萄糖80 g/L,发酵过程通过流加800 g/L的葡萄糖将葡萄糖浓度控制在5-15 g/L。11 h添加终浓度为0.1 mmol/L的IPTG进行诱导,同时添加4 g/L甘氨酸,此后,分别在23、28和34 h添加4、2和2 g/L甘氨酸。

1.2.5 ALA、甘氨酸与葡萄糖的检测ALA的检测方法参考Mauzerall and Granick[21]。甘氨酸检测方法:取20 μL离心后的发酵液上清,加入200 μL衍生剂(1% 2,4-二硝基氟苯乙腈溶液)和200 μL衍生缓冲液(50 mmol/L NaHCO3溶液),震荡混匀后60℃衍生1 h,最后加780 μL的定溶缓冲液(50 mmol/L KH2PO4溶液),震荡混匀后用孔径为0.22 μm的无菌滤膜过滤,利用日本岛津高效液相色谱仪(HPLC)检测发酵液中甘氨酸的含量,色谱柱是Agilent HC-C18(2) (USA 4.6×250 mm),流动相A为50 mmol/L乙酸钠溶液(pH6.4) ,流动相B为50%乙腈溶液(乙腈溶液∶去离子水=1∶1,V/V)。流速1 mL/min,紫外波长360 nm,柱温36℃,进样品20 μL,测样停留时间为35 min。

葡萄糖分析方法:采用山东省科学院生产的SBA-40D 生物传感分析仪进行检测。

1.2.6 ALAS酶活检测为了检测粗酶液中ALAS,将发酵液在4℃下离心收集菌体,加入1 mL buffer (50 mmol/L Tris-HCl 100 mmol/L NaCl pH7.4) 洗涤3次,然后加入800 μL相同buffer重悬菌体,最后利用Fast Prep-24(MP Biomedicals,USA)机械震荡破碎细胞,具体过程参考文献报道[22],震荡破碎的细胞混合液在4℃ 12 000 r/min离心15 min,取上清液检测ALAS比活力。ALAS活性测定参考Burnham等[23]和Zhang等[20]报道的方法ALAS酶活单位U 定义为:37℃时,每分钟内产生1 nmoL ALA 所需的酶量。

2 结果 2.1 R. palustris ATCC17001 ALAS表达菌株的构建及发酵验证本研究在C. glutamicum中过表达来自R. palustris ATCC17001的ALAS编码基因hemA,构建ALA合成的碳四途径。通过PCR扩增获得R. palustris ATCC17001的hemA基因片段,PCR结果(图 1-A)显示,hemA基因片段长度为1 212 bp,目的条带大小与预期一致。PCR片段与载体pEC-XK99E连接,构建获得带有trc启动子及相应终止子的目的基因表达盒,转化子菌落PCR验证结果(图 1-B)显示,目的片段大小1 412 bp,1号和3号转化子条带大小与预期一致。将上述正确转化子进行质粒提取和酶切验证,验证结果如图 1-C,双酶切后目的片段大小分别为1 226 bp和7 018 bp,片段大小与预期一致;正确转化子经过测序验证后命名为pZWA1。

|

| 图 1 重组载体pZWA1构建过程中电泳验证结果 A:hemA基因片段PCR扩增结果,M:Trans 5K DNA marker,1:hemA基因片段;B:转化子菌落PCR验证结果,M:Trans 5K DNA marker,1-3:不同转化子;C:重组载体酶切验证结果,M:Trans 5K DNA marker,1,2:不同转化子 |

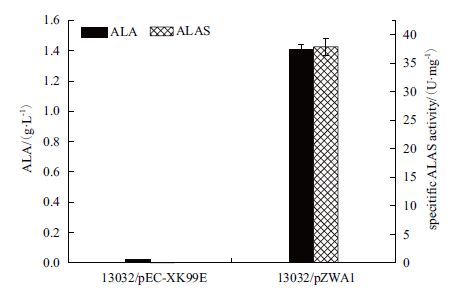

为了检测R. palustris ATCC17001来源的ALAS在C. glutamicum中表达后ALA的产量,分别将构建正确的重组载体pZWA1及载体pEC-XK99E转化C. glutamicum ATCC13032菌株,获得ALA生产菌株13032/pZWA1和对照菌株13032/pEC-XK99E。首先对ALA生产菌株13032/pZWA1粗酶液中HemA的比活力进行测定,结果表明工程菌中HemA的比活力为37.86 U/mg。为了进一步检测生产菌株ALA的合成能力,在以玉米浆为有机氮源的无机盐培养基中对两种菌株进行摇瓶发酵,发酵结果(图 2)显示,13032/pZWA1菌株中ALA产量达到1.41 g/L,而对照菌中ALA产量只有0.021 g/L,过表达HemA后ALA产量是对照菌株的67.14倍。表明在C. glutamicum中过表达来自R. palustris ATCC17001的HemA,可使ALA的积累显著提高。

|

| 图 2 R. palustris ATCC17001 HemA表达对C. glutamicum ALA合成的影响 |

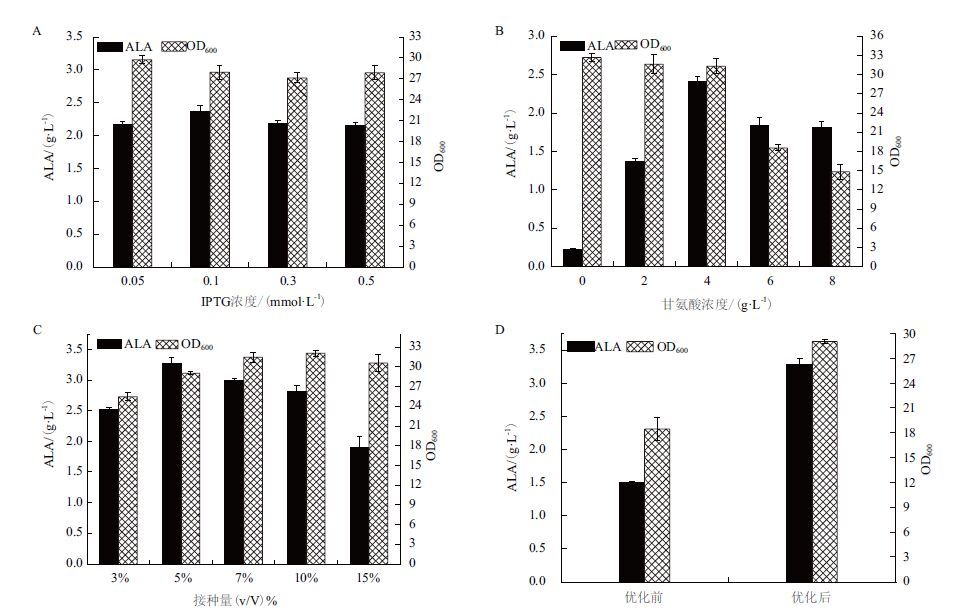

为了获得生产性能更稳定的发酵培养基,利用ALA生产菌株13032/pZWA1以酵母粉为有机氮源的M9培养基(培养基2) 与以玉米浆为有机氮源的无机盐培养基(培养基1) 进行发酵比较,结果如图 3所示。培养基2中菌株OD600值29.8,同时培养基2中ALA产量达到2.13 g/L,比培养基1中ALA产量提高了42.95%。另外,在不同批次的发酵实验发现培养基2的重复性比培养基1更好,说明培养基2更适合菌株生长和ALA合成。因此,后续采用以酵母粉为氮源的M9培养基发酵优化。

|

| 图 3 不同的培养基对 ALA及菌株生长的影响 |

由于hemA基因的表达使用的是诱导型启动子trc启动子,trc启动子受IPTG诱导,诱导剂IPTG的浓度会影响ALAS的表达。因此设计了4个浓度梯度的IPTG进行ALA的摇瓶发酵,发酵结果(图 4-A)显示,当IPTG浓度0.1 mmol/L时,ALA产量最优达到2.36 g/L,而当诱导IPTG 浓度是0.05 mmol/L和0.5 mmol/L时,ALA产量分别仅有2.16 g/L和2.15 g/L,说明诱导剂IPTG浓度过低或者过高都不利于ALA积累。 IPTG浓度在0.1-0.5 mmol/L范围内时对菌株生长没有明显影响,因此,后续实验诱导剂IPTG浓度均采用0.1 mmol/L。

|

| 图 4 13032/pZWA1的摇瓶发酵优化 A:IPTG浓度对ALA及菌株生长的影响;B:甘氨酸浓度对ALA及菌株生长的影响;C:接种量对ALA及菌株生长的影响;D:发酵体系优化后对ALA及菌株生长的影响 |

ALA生产菌株13032/pZWA1通过碳四途径以甘氨酸为底物合成ALA,高浓度甘氨酸对菌株生长有抑制作用,发酵体系中需要控制甘氨酸浓度在一定范围内。因此,为了测试不同浓度的甘氨酸对ALA产量的影响。发酵结果(图 4-B)显示,在相对低浓度下,对菌株生长无明显影响且甘氨酸的浓度与ALA的产量成正比,当甘氨酸浓度至4 g/L时,ALA产量达到最优2.41 g/L,甘氨酸浓度超过4 g/L时,对菌株生长有明显的抑制,从而降低了ALA的产量,因此,后续发酵体系中甘氨酸的浓度要控制在4 g/L的范围上。

2.2.4 初始接种量的优化摇瓶初始接种量对菌体生长和产物积累均有一定的影响。本研究测试了不同的接种量对生产菌株13032/pZWA1的生长与ALA产量的影响,发酵结果如图 4-C所示。当接种量为3%-5%时,菌株的OD600 值从25.47增加到31.47,且ALA产量与接种量成正比,但是接种量大于7%时,对菌株OD600 值大小影响不明显;而当接种量大于5%时,随着接种量的增加ALA产量反而降低。因此,后续摇瓶发酵过程中选择5%的接种量。

2.2.5 摇瓶发酵体系优化前后的比较为测试摇瓶发酵体系的优化,本研究对ALA生产菌株13032/pZWA1采用优化前后的不同发酵体系进行了摇瓶发酵。采用优化后的体系(0.1 mmol/L IPTG,4 g/L甘氨酸,5%的接种量的酵母粉M9培养基),摇瓶发酵37 h后,ALA生产菌株13032/pZWA1 OD600值最大达到了29.03,比优化前提高了57.17%,ALA最大产量达到了3.28 g/L,比优化前提高了132.62%(图 4-D)。

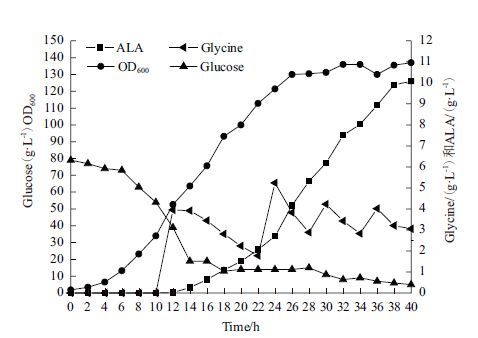

2.3 ALA 5 L发酵罐的发酵放大为了验证本文优化建立的发酵体系的放大效果和菌株13032/pZWA1合成ALA的潜力,尝试在可以精确调控pH和溶氧等参数的5 L发酵罐中进行ALA的发酵测试,实验结果如图 5所示。ALAS在11 h开始诱导表达,同时添加终浓度4 g/L甘氨酸,此后,根据ALA合成及甘氨酸消耗速度分别在适合时间点添加甘氨酸,以维持发酵罐中甘氨酸浓度在一定范围内。26 h菌株生长进入稳定期,最大OD600达到136。诱导后由于需要先合成ALAS,因此24 h之前ALA合成速度较慢,平均速率只有0.22 g/(L·h)。24 h后进入ALA快速合成期,合成速度明显加快,ALA平均合成速率达0.52 g/(L·h)。至38 h达到发酵平台期,最终在40 h时ALA产量达到最大值10.10 g/L。

|

| 图 5 5 L发酵罐中13032/pZWA1合成ALA发酵参数检测 |

本研究首先在C. glutamicum中利用穿梭载体pEC-XK99E过表达了来自R. palustris ATCC17001 HemA的编码基因hemA,在C. glutamicum中建立了ALA的碳四合成途径。载体拷贝数及启动子强度均与之前文献中ALAS的表达强度相当[18],工程菌粗酶液中HemA比活力达到了37.86 U/mg,与Yang等[19]报道的来源于Rhodobacter capsulatus SB1003的ALAS比活力基本一致,远高于文献提到的其他来源的ALAS,对于充分发挥其催化合成ALA合成的功能具有较大优势,也为后续构建利用碳四途径合成ALA的C. glutamicum高产菌提供了有利条件。

玉米浆营养丰富,含有大量可溶性的糖、蛋白质、氨基酸以及多种促进微生物生长的微量元素[24]和生长因子,并且市场上玉米浆价格相对其他的有机氮源较便宜,故人们经常选择以玉米浆为氮源发酵合成代谢产物。但是玉米浆成分复杂并且保存过程中会大量滋生细菌和霉菌,导致其酸败和变质,此外玉米浆不均一、易沉淀,在生产上常常遇到灭菌不彻底的问题,所以在优化发酵培养基过程中尽量选择成分稳定且易保存的氮源。酵母粉含有氨基酸、肽类、维生素、生长因子、微量元素和矿物质等含量丰富比例协调[25]并且易于保存成分稳定,为微生物提供相对较全面的营养物质,可以满足菌株代谢需求,是微生物菌体培养基与产物发酵培养基中优质的有机氮源,用于各种微生物发酵领域。本研究通过对玉米浆发酵培养基与酵母粉发酵培养基的比较也发现酵母粉发酵培养基的批次重复性更好,并且更适于C. glutamicum ALA生产菌的发酵。

利用碳四途径合成ALA的前体物之一是甘氨酸。目前,通过微生物发酵合成ALA,甘氨酸主要还是通过外源添加,由于甘氨酸的浓度影响菌株的生长[26],所以需要合理的控制培养基中甘氨酸的量,既不能影响菌体自身的生长,同时又要供给足够的甘氨酸以满足菌株合成ALA的需求。本研究结合文献报道数据设计了5个不同梯度的甘氨酸浓度进行了优化[26],研究发现培养基中甘氨酸浓度超过4 g/L会抑制菌株生长,同时ALA产量也会下降,这与Feng等[18]的报道研究结果稍有不同,文献中提到培养基中添加甘氨酸就会影响菌体生长,甘氨酸浓度越高对菌株生长的影响越大,并且当甘氨酸浓度超过7.5 g/L时,ALA产量会下降。结果差异较大可能与培养基成分和ALAS诱导表达时间以及菌株生长状态不同有关。由于发酵过程中,甘氨酸是外源添加,增加了成本和工序的繁琐,未来可以通过对甘氨酸合成途径进行分析改造,实现甘氨酸体内自身供给。

接种量是影响微生物发酵产酸的重要因素之一,它会直接影响发酵周期。一般情况下接种量少发酵过程中延迟期长,导致发酵成本增加,但初始接种量过大会影响菌体生长状态和胞内代谢,最终影响产物的产量[27]。本研究通过实验发现接种量超过7%时,虽然菌株生长差异不显著,但是ALA产量下降,这可能是由于初始接种量大,菌株在进入稳定期之前就大量消耗了培养基中的营养物质,同时伴随着菌株次级代谢物积累,导致培养基环境恶劣,菌株的整体活性下降和代谢变弱,从而导致产酸能力下降,最终ALA产量降低。本研究不同初始接种量与ALA产量变化趋势与文献报道的[28]实验结果相似。

综上所述,本研究通过对摇瓶发酵过程中培养基的筛选以及诱导剂浓度、甘氨酸初始浓度和接种量的优化,最终使得ALA产量达到3.28 g/L,相比优化前提高了132.62%。在优化建立的摇瓶发酵体系的基础上,利用合适的培养基和发酵工艺在5 L发酵罐中通过补料发酵测试了工程菌13032/pZWA1合成ALA的能力,最终ALA产量达到了10.08 g/L,这是一步法合成ALA文献报道最高产量。相比较两步法发酵,一步法发酵在一个反应体系中完成菌体的生长以及产物的合成,避免了两步法发酵中菌体收集和更换培养体系等过程,周期短,工序简单,有利于实现大规模工业化生产。同时,本研究建立的一步法发酵合成ALA的过程中底物甘氨酸的转化率达到了71.08%,高于两步法的报道,进一步说明菌株构建与发酵工艺优化结合更有利于实现目标产物的过量积累。本实验发现工程菌在稳定期ALA合成速度是对数期的2.32倍,这可能与HemA的表达有关。对数时期主要是菌株生长,进入稳定期后菌体内HemA表达量增加,更有利于ALA合成。后续工作在工程菌株在代谢途径优化改造、关建酶的理性设计和优化表达以及系统生物学解析和应用等方面还存在非常大的提升空间。随着ALA生物合成技术不断创新和发展,以C. glutamicum为宿主菌的ALA大规模工业化生产具有广阔的应用价值,本研究为ALA的低成本大规模工业化生产奠定了基础。

4 结论本研究在谷氨酸棒状杆菌中建立了高效的ALA碳四合成途径,并通过培养基成分及发酵条件的优化建立了相应的摇瓶发酵体系,优化后摇瓶中ALA的产量达到了3.28 g/L,5 L发酵罐中通过补料分批发酵ALA产量达到了10.08 g/L。

| [1] | Sasaki K, Watanabe M, Tanaka T. Biosynthesis, biotechnological production and applications of 5-aminolevulinic acid. Applied Microbiology and Biotechnology, 2002, 58 (1): 23–29. DOI:10.1007/s00253-001-0858-7 |

| [2] | Sasaki K, Watanabe M, Suda Y, et al. Applications of photosynthetic bacteria for medical fields. Journal of Bioscience and Bioengineering, 2005, 100 (5): 481–488. DOI:10.1263/jbb.100.481 |

| [3] | 李月梅, 郭亚平, 李琦, 等. 卟啉杀虫剂对稻蝗的毒杀作用及机理初探. 山西大学学报:自然科学版, 2005, 28(2): 196–201. |

| [4] | Chu EM, Yow CN. Modulation of telomerase and signal transduction proteins by hexyl-ALA-photodynamic therapy PDT in human doxorubicin resistant cancer cell models. Photodiagnosis and Photodynamic Therapy, 2012, 9 (3): 243–255. DOI:10.1016/j.pdpdt.2011.12.005 |

| [5] | Namikawa T, Inoue K, Uemura S, et al. Photodynamic diagnosis using 5-aminolevulinic acid during gastrectomy for gastric cancer. Journal of Surgical Oncology, 2014, 109 (3): 213–217. DOI:10.1002/jso.23487 |

| [6] | Chen YJ, Kim IH, Cho JH, et al. Effect of δ-aminolevulinic acid on growth performance, nutrient digestibility, blood parameters and the immune response of weanling pigs challenged with Escherichia coli lipopolysaccharide. Livestock Science, 2008, 114 (1): 108–116. DOI:10.1016/j.livsci.2007.04.015 |

| [7] | Chen Y, Kim I, Cho JH, et al. Utilization of delta-aminolevulinic acid for livestock:blood characteristics and immune organ weight in broilers. Journal of Animal and Feed Sciences, 2008, 17 (2): 215–223. DOI:10.22358/jafs/66601/2008 |

| [8] | Wang JP, Jung JH, Kim IH. Effects of dietary supplementation with delta-aminolevulinic acid on growth performance, hematological status, and immune responses of weanling pigs. Livestock Science, 2011, 140 (1): 131–135. |

| [9] | Wang JP, Kim HJ, Chen Y, et al. Effects of delta-aminolevulinic acid and vitamin C supplementation on feed intake, backfat, and iron status in sows. Journal of Animal Science, 2009, 87 (11): 3589–3595. DOI:10.2527/jas.2008-1489 |

| [10] | Wang PJ, Lee J, Jang HD, et al. Effects of δ-aminolevulinic acid and vitamin C supplementation on iron status, production performance, blood characteristics and egg quality of laying hens. Journal of Animal Physiology and Animal Nutrition, 2011, 95 (4): 417–423. DOI:10.1111/jpn.2011.95.issue-4 |

| [11] | Miyachi N, Tanaka T, Nishikawa S, et al. Preparation and chemical properties of 5-aminolevulinic acid and its derivatives. Porphyrins, 1998, 7 (23): 342–347. |

| [12] | 付士凯, 李伟华, 时建刚. 氨基乙酰丙酸的应用及合成方法. 山东化工, 2003, 32(3): 24–27. |

| [13] | Xie L, Hall D, Eiteman MA, et al. Optimization of recombinant aminolevulinate synthase production in Escherichia coli using factorial design. Appl Microbiol Biotechnol, 2003, 63 (3): 267–273. DOI:10.1007/s00253-003-1388-2 |

| [14] | Werf MJVD, Zeikus JG. Aminolevulinate production by Escherichia coli containing the Rhodobacter sphaeroides hemA gene. Appl Environ Microbiol, 1996, 62 (10): 3560–3566. |

| [15] | Fu WQ, Lin JP, Cen P. Expression of a hemA gene from Agrobacterium radiobacter in a rare codon optimizing Escherichia coli for improving 5-aminolevulinate production. Appl Biochem Biotechnol, 2010, 160 (2): 456–466. DOI:10.1007/s12010-008-8363-4 |

| [16] | Judith B, Christoph W. Bio-based production of chemicals, materials and fuels-Corynebacterium glutamicum as versatile cell factory. Current Opinion in Biotechnology, 2012, 23 (4): 631–640. DOI:10.1016/j.copbio.2011.11.012 |

| [17] | Ahmad B, Jeong EH, Kim S, et al. 5-Aminolevulinic acid production in engineered Corynebacterium glutamicum via C5 biosynthesis pathway. Enzyme and Microbial Technology, 2015, 81 (2015): 1–7. |

| [18] | Feng LL, Zhang Y, Fu J, et al. Metabolic engineering of Corynebacterium glutamicum for efficient production of 5-aminolevulinic acid. Biotechnology and Bioengineering, 2015, 113 (6): 1–10. |

| [19] | Yang P, Liu WJ, Cheng XL, et al. A new strategy for production of 5-aminolevulinic acid in recombinant Corynebacterium glutamicum with high yield. Applied and Environmental Microbiology, 2016, 82 (9): 2709–2717. DOI:10.1128/AEM.00224-16 |

| [20] | Zhang LL, Chen JZ, Chen N, et al. Cloning of two 5-aminolevulinic acid synthase isozymes HemA mand HemO from Rhodopseudomo-nas palustris with favorable characteristics for 5-aminolevulinic acid production. Biotechnol Lett, 2013, 35 (5): 763–768. DOI:10.1007/s10529-013-1143-4 |

| [21] | Mauzerall D, Granick S. The occurrence and determination of d-aminolevulinic acid and porphobilinogen in Urine. J Biol Chem, 1956, 219 (1): 435–446. |

| [22] | Blombach B, Riester T, Wieschalka S, et al. Corynebacterium glutamicum tailored for efficient isobutanol production. Appl Environ Microbiol, 2011, 77 (10): 3300–3310. DOI:10.1128/AEM.02972-10 |

| [23] | Burnham BF. δ-aminolevulinic acid synthase(Rhodopseudomonas spheroides)[M] //Tabor H, Tabor CM. Methods in Enzymology, 1970, 17(A):195-200. |

| [24] | 李黔蜀, 叶华, 贺立虎. 玉米浆作为氮源对透明质酸发酵的影响. 杨凌职业技术学院学报, 2011, 10(2): 5–7. |

| [25] | 王宁宁, 吴振, 江建梅, 等. 酵母粉有机氮源及其在发酵行业的应用. 产业与科技论坛, 2014, 13(2): 69–70. |

| [26] | Qin G, Lin JP, Liu XX. Effects of Medium composition on production of 5-aminolevulinic acid by recombinant Escherichia coli. Journal of Bioscience and Bioengineering, 2006, 102 (4): 316–322. DOI:10.1263/jbb.102.316 |

| [27] | 赵春晖, 林建平, 刘晓侠, 等. 过表达自身的基因的重组大肠杆菌发酵生产-氨基乙酰丙酸的研究. 生物加工过程, 2005, 3(4): 36–39. |

| [28] | 丁海燕, 张兴, 刘晓娟, 等. 生物合成-氨基乙酰丙酸的发酵条件. 化工进展, 2006, 25(10): 1218–1221. |