谷胱甘肽(Glutathione,GSH)是已知的非蛋白巯基类生物基化合物,广泛存在于动物、植物、微生物中[1]。GSH 在生物体内具有多种作用,参与体内多种代谢,特别是对维持体内氧化还原平衡起着重要作用[2]。基于其较强的电子供体能力,GSH 能保护DNA、蛋白质等生物分子免受自由基等的氧化损伤。目前已广泛用于食品卫生、运动健康、美容养颜、癌症治疗等领域[3, 4]。

目前谷胱甘肽的生产方法主要有细胞提取法[5]、化学合成法[6]、酶法及发酵法,其中研究最广泛的为酶法和发酵法。酶法合成GSH 底物利用率高、杂质含量少、利于后续纯化分离,但此法生产GSH 的瓶颈为ATP 的供给。外源添加ATP 可以维持酶转化反应,但成本过于昂贵。通过结合ATP 再生系统[7]可以较好地解决ATP 的供给问题,但该方法需经菌体培养、细胞处理、转化反应三步,操作过程繁多且工业化生产成本依旧较高。发酵法生产GSH 即为菌体通过代谢廉价原料产生ATP 供自身GSH 合成所需,此法操作过程简单,成本低廉,是目前工业生产GSH 的常用方法。

GSH 的合成分为两步。第一步为谷氨酸、半胱氨酸在γ- 谷氨酰胺半胱氨酸合成酶的催化下合成γ-谷氨酰胺半胱氨酸;第二步为γ- 谷氨酰胺半胱氨酸与甘氨酸在谷胱甘肽合成酶的催化下合成GSH。在这两步反应中,γ- 谷氨酰胺半胱氨酸合成酶受GSH的反馈抑制从而在一定程度上限制了GSH 的高产。自2005 年来,逐渐有报道[8, 9]发现一种酶——双功能GSH 合成酶,该酶可以催化GSH 两步合成反应并且某些来源的酶对产物抑制不敏感。本实验室将来自嗜热链球菌的表达双功能GSH 合成酶的gshF基因导入大肠杆菌中表达,酶法合成GSH 达到较高水平[7]。进一步实验证明该酶几乎不受GSH 的反馈抑制,表现出较好的GSH 合成潜力。

GSH 是由谷氨酸、甘氨酸和半胱氨酸在酶的催化下经肽键缩合而成,其合成与3 种组成氨基酸密切相关。Alfafara 等[10]通过研究发现在酿酒酵母生产GSH 过程中,添加半胱氨酸GSH 产量得到了提高,而添加谷氨酸与甘氨酸并没有提高GSH 产量。Wen等[11]研究发现在Saccharomyces cerevisiae T65 中谷氨酸、甘氨酸、半胱氨酸均能提高GSH 的产量。在氨基酸添加的基础上Li 等[12]通过结合ATP 添加使胞内GSH 浓度提高了1.4 倍、Wang 等[13]通过结合反馈调控策略使GSH 产量提高了25%。Alfafara 等[14]研究发现一次性添加半胱氨酸比连续流加半胱氨酸效果好。Liang[15]通过两阶段添加氨基酸使Candidautilis WSH 02-08 GSH 产量提高了69.5%。目前关于氨基酸添加对大肠杆菌生产GSH 的影响报道较少,本研究重点研究并优化了氨基酸添加策略,以期获得高GSH 产量及生产强度。

1 材料与方法 1.1 材料 1.1.1 菌株重组大肠杆菌BL21(pET28a-gshF),本实验室构建,表达双功能谷胱甘肽合成酶的目的片段gshF 来自嗜热链球菌。

1.1.2 培养基 1.1.2.1 种子培养基含有30 mg/L 的硫酸卡那霉素的Luria-Bertani 培养基。

1.1.2.2 发酵培养基Na2HPO4·12H2O 15 g/L,葡萄糖8 g/L,KH2PO4 3 g/L,NH4Cl 3 g/L,NaCl 0.5g/L,MgSO4 0.2 g/L,CaCl2 0.011 g/L,维生素B1 溶液(1%,W/V)0.2 mol/L,微量元素混合液0.2mol/L。补料培养基为500 g/L 葡萄糖。微量元素混合液(Na2MoO4·2H2O 2 g/L,FeSO4·7H2O 80 g/L,MnSO4·H2O 10 g/L,ZnSO4·7H2O 2 g/L,CoCl2 4 g/L,CuCl2·2H2O 1 g/L,AlCl3·6H2O 10 g/L,H3BO4 0.5 g/L)及维生素B1 溶液采用0.22 μm 微孔滤膜过滤除菌,CaCl2 与葡萄糖分别在115℃蒸汽灭菌30 min,其它物质则在121℃灭菌30 min。

1.2 方法 1.2.1 菌种活化将-20℃保存的甘油管接种于含有30 mL 种子培养基的三角瓶中,加入硫酸卡那霉素至终浓度30 mg/L,37℃、220 r/min 培养6 h。1.2.2 种子培养 将活化后的菌液按1% 的接种量加入分别装有150 mL 或300 mL 种子培养基的500 mL或1 L 的三角瓶中,37℃、220 r/min 培养9 h。1.2.3 补料分批发酵 以6 % 的接种量接入装有3 L培养基的5 L 发酵罐中或装有30 L 培养基的50 L 发酵罐中。发酵过程中使用氨水控制pH 为7,调节通气量在1 L/(L·min)。当初糖耗尽,溶氧跃升后开始补料。葡萄糖流加采用指数流加(比生长速率控制在0.3 h-1)。在菌体生长至OD600=30 时添加终浓度为1 mmol/L 的IPTG 进行诱导。

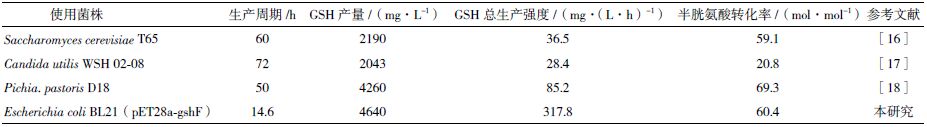

(A)研究优化氨基酸添加量:诱导2 h 后菌体浓度达到OD600=40 左右,此时分别添加不同浓度氨基酸(0 mmol/L,17 mmol/L 半胱氨酸,17 mmol/L三种前体氨基酸,25 mmol/L 三种前体氨基酸),发酵3 h 后结束。

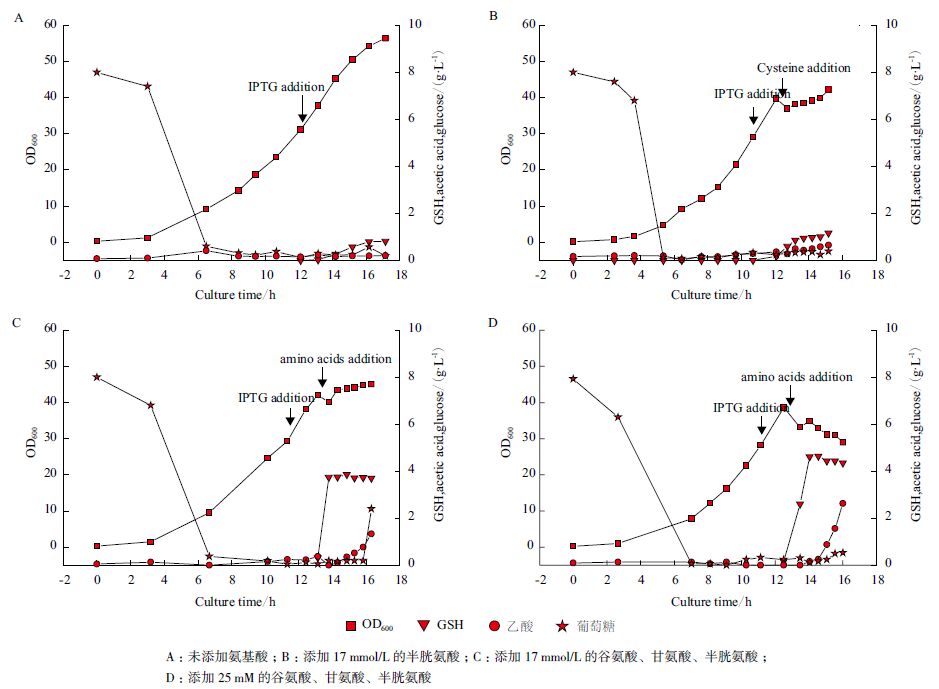

(B)研究氨基酸添加模式:诱导2 h 后添加氨基酸,2 h 后结束发酵。氨基酸添加模式分为:一次性添加25 mmol/L 三种氨基酸;0 h 和0.5 h 时分别添加12.5 mmol/L 三种氨基酸;恒速流加25 mmol/L三种氨基酸。

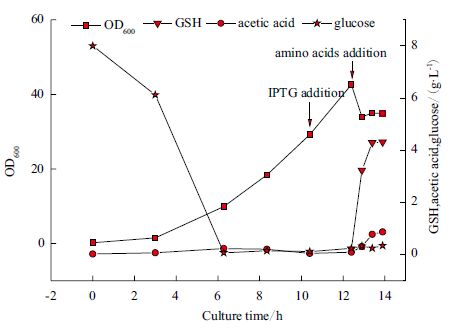

(C)50 L 罐放大生产GSH :诱导2 h 后一次性添加25 mmol/L 三种氨基酸,1.5 h 后结束发酵。

1.2.4 分析方法 1.2.4.1 菌体密度测定待测发酵液稀释一定浓度后,用紫外分光光度计在600 nm 检测吸光值。

1.2.4.2 GSH 的测定用HPLC 法检测GSH 含量。使用C18 色谱柱(4.6 mm×150 mm),检测器为紫外检测器,检测波长为210 nm。流动相A 为甲醇,流动相B 为含0.05 mol/L KH2PO4 及0.01 mol/L 庚烷磺酸钠的水溶液(用磷酸调pH 至3.0),A∶B 为5∶95。流速为1 mL/min,检测温度为30℃。1.2.4.3 乙酸、葡萄糖检测 用HPLC 法检测。色谱柱为Aminex HPX-87H,检测器为示差折光检测器。流动相为5 mmol/L H2SO4,流速0.6 mL/min,检测温度65℃。

1.2.4.4 双功能GSH合成酶活力测定 取1 mL 发酵液离心弃掉上清,所得菌体用0.15 mmol/L Tris-HCl(pH 为8.5,含0.2 mmol/L EDTA,0.1 mol/L KCl)重悬并稀释6 倍,冰浴进行超声破碎。超声破碎的功率设定为200 W,周期9 s(工作3 s 停6 s),共99个循环。破碎好的细胞12 000 r/min、4℃ 离心10min 取上清获得粗酶液,然后用0.15 mmol/L Tris-HCl 稀释2 倍。取500 μL 稀释好的粗酶液加入500μL 反应液( 含MgCl2 40 mmol/L,ATP 20 mmol/L,Glu 40 mmol/L,Gly 40 mmol/L,Cys 20 mmol/L,溶液用0.15 mmol/L Tris-HCl 配制)。混合均匀后30℃反应30 min。然后加入等体积的20% 的三氯乙酸终止反应。离心取上清,HPLC 检测GSH 含量。酶活定义:每分钟转化底物生成1 mg GSH 所需要的酶量为1 个酶活单位。

2 结果 2.1 氨基酸添加量对GSH合成的影响 2.1.1 不添加氨基酸时GSH 的生成从图 1-A 可以看出,在OD600 为30 时加入IPTG 诱导双功能GSH 合成酶表达,5 h 后细胞浓度达到56.4。在加入IPTG 诱导之前,大肠杆菌合成的GSH 非常低,几乎检测不到。加入IPTG 后,菌体内GSH 开始积累,诱导1 h 后浓度达到0.02 g/L,诱导后第2 h 浓度达到0.26 g/L,最终在诱导5 h 后GSH 浓度达到0.81 g/L,GSH 合成速率为0.16 g/(L·h)。

|

| 图 1 氨基酸添加量对GSH 生产的影响 |

半胱氨酸对GSH 生成的影响 加入氨基酸后,菌体浓度由39.7 降至37.0(图 1-B)。主要有两方面原因:加入的氨基酸溶液有一定程度稀释作用;氨基酸加入后pH 急速下降至6,部分菌体死亡并自溶。在氨基酸加入1 h 后,细胞慢慢恢复正常状态开始继续生长,在发酵结束时细胞浓度达到42.2。

之前研究数据表明加入IPTG 诱导2 h 后外源蛋白表达量达到最高,因此在诱导2 h 后加入半胱氨酸。在加入半胱氨酸之前GSH 仅为0.18 g/L,加入半胱氨酸1 h 后GSH 合成量达到0.86 g/L。之后GSH 一直积累但合成速度降低,发酵结束时GSH 产量达到1.16g/L,比未添加氨基酸高出43%。向培养基中添加半胱氨酸,可以满足GSH 合成中对半胱氨酸需求从而提高GSH 产量,但本次发酵半胱氨酸转化生成GSH的转化率仅为0.22 mol/mol。分析原因可能是,加入半胱氨酸后双功能GSH 合成酶活力不足;GSH 合成受谷氨酸及甘氨酸的限制。酶活力测试发现添加半胱氨酸后1 h 酶活力达到最高为(1262±38)U/L,之后略有下降但依旧维持在最高酶活的70% 以上。由此知半胱氨酸不能完全转化的原因很可能是谷氨酸及甘氨酸不足。因此,在之后的实验中同时添加三种氨基酸来提高GSH 的产量。

2.1.3 添加17 mmol/L 三种氨基酸对GSH 生成的影 响如图 1-C,GSH 在氨基酸加入后迅速合成,0.5h 内积累量达到3.74 g/L,合成速率高达7.48 g/L/h。在加入氨基酸1.5 h 后GSH 合成量达到最高3.86g/L,此时氨基酸转化为谷胱甘肽的转化率为0.73mol/mol,发酵结束时GSH 浓度下降为3.45 g/L。1.5h GSH 降低的原因分析是:加入的三种氨基酸耗尽,不再生产GSH;GSH 的氧化分解作用。分析数据发现,只添加17 mmol/L 半胱氨酸GSH 产量是不添加氨基酸的1.43 倍,而同时添加17 mmol/L 谷氨酸、甘氨酸、半胱氨酸GSH 产量是不添加氨基酸的4.86 倍。由此说明添加三种前体氨基酸比只添加半胱氨酸更能促进GSH 生产。

2.1.4 添加25 mmol/L 三种氨基酸对GSH 生成的影 响为进一步提高GSH 的产量,本实验在菌体浓度达到40 时一次性加入25 mmol/L 谷氨酸、甘氨酸、半胱氨酸,结果如图 1-D。

在加入氨基酸1.5 h 后GSH 达到最高为4.64 g/L,1.5 h 后GSH 浓度下降,至发酵结束时GSH 浓度为4.35 g/L。GSH 最高产量比2.1.3 提高了19%,而此时转化率仅为0.60 mol/mol,相比2.1.3 下降了18%。综合考虑产量及转化率,分析认为最佳氨基酸添加量为25 mmol/L。

相对于添加17 mmol/L 半胱氨酸的批次发酵及添加17 mmol/L 三种氨基酸的批次发酵,一次性加入25 mmol/L 氨基酸后菌体浓度一直下降,不再增加。分析原因可能是高浓度的GSH 抑制了菌体生长。从GSH 生产曲线可以看出在加入氨基酸1.5 h 后GSH浓度已达到最高,因此GSH 生产结束时间确定在加入氨基酸1.5 h 后。

2.2 氨基酸添加模式对GSH合成的影响图 2 中比较了氨基酸添加模式对菌体生长的影响。一次性添加25 mmol/L 氨基酸细胞浓度下降最多,由39.6 降至31.2。二次添加次之,连续流加细胞浓度下降最低(由38.5 降为36.8)。由此结果知,采用氨基酸流加方式,细胞浓度受氨基酸添加影响较小。

|

| 图 2 不同氨基酸添加模式对细胞生长的影响 |

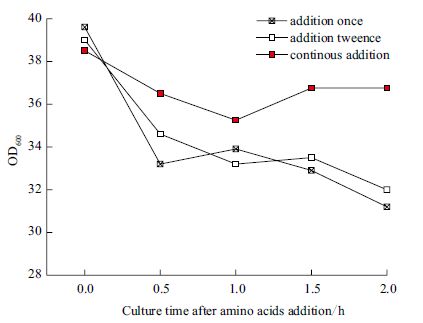

图 3 中比较了氨基酸添加模式对GSH 合成的影响。一次性加入氨基酸后GSH 迅速合成,在1 h时达到4.62 g/L,1.5 h 时GSH 浓度为4.64 g/L,2 h时GSH 浓度略降为4.34 g/L。分两次添加氨基酸后,GSH 在1 h 时达到最高4.54 g/L,之后略微下降。在恒速流加实验中,0-1 h GSH 几乎以恒定速率缓慢生成,1 h 时GSH 浓度为3.18 g/L,2 h 时 GSH 浓度达到最高为4.76 g/L。GSH 最高浓度略高于一次性添加氨基酸,可能原因是采用氨基酸流加降低了半胱氨酸对细胞生长的抑制作用,同时也降低了半胱氨酸的氧化分解。

|

| 图 3 氨基酸添加模式对GSH 合成的影响 |

比较第一种氨基酸添加方式及第3 种氨基酸添加方式:一次性添加实验中GSH 在1.5 h 时达到最高4.64 g/L,此时氨基酸转化为GSH 的转化率为0.60mol/mol,GSH 生产速率为3.09 g/L/h ;恒速流加实验中,GSH 浓度缓慢增加,2 h 时达到最高4.76 g/L,此时氨基酸转化为GSH 的转化率为0.62 mol/mol,GSH 生产速率为2.38 g/L/h。恒速流加方式在GSH生成量及转化率上没有明显优于一次性添加方式,且如果进行工业化生产恒速流加在操作及设备要求上都比一次性添加方式高,因此认为氨基酸一次性加入方式较优。

2.3 50 L发酵罐放大生产GSH为对发酵工艺进行验证,进行了50 L 罐发酵放大实验,结果如图 4。加入氨基酸后0.5 h,GSH 浓度由0.21 g/L 升至3.23 g/L,OD600 由42.6 降至34.0。之后GSH 缓慢增加,1.5 h 后达到4.31 g/L,此时加入的氨基酸转换为GSH 的转化率为0.56 mol/mol,GSH 生产速率为2.87 g/(L·h),GSH 总生产强度为310.1 mg/(L·h)。发酵结束时葡萄糖及乙酸含量都处于较低水平,分别为0.35 g/L 及0.87 g/L。

|

| 图 4 50 L 罐发酵生产GSH 过程曲线 |

由于谷胱甘肽独特的生理特性,其在医药、美容、食品、运动等行业应用广泛,需求量日益增加。谷胱甘肽工业化生产主要采用发酵法,目前限制我国大规模工业化生产GSH 的原因主要有生产菌株产量低、发酵工艺条件不成熟、生产成本高等。本研究构建的重组大肠杆菌进行发酵工艺条件优化,在尽量降低成本的基础上实现了GSH 高产。

谷氨酸、甘氨酸、半胱氨酸作为GSH 合成前体,细胞自身可以合成,但当GSH 大量积累时,自身合成的氨基酸无法满足GSH 的合成需求。本实验在5 L 罐中分别研究了诱导条件下不添加任何氨基酸、只添加17 mmol/L 半胱氨酸、添加17 mmol/L 三种前体氨基酸、添加25 mmol/L 三种前体氨基酸GSH 的生成情况。在未补加任何前体氨基酸时经过17 h 的发酵GSH 产量可达0.81 g/L。在同样长的发酵时间内,不添加氨基酸,使用酿酒酵母[11]、假丝酵母[15]、表达γ- 谷氨酰胺半胱氨酸合成酶和谷胱甘肽合成酶的重组大肠杆菌[12]GSH 产量均低于0.75 g/L。只添加17 mmol/L 半胱氨酸,GSH 产量为1.16 g/L,比未添加氨基酸高出43.2%。添加17 mmol/L 三种前体氨基酸,GSH 合成量达到最高3.86 g/L,转化率为0.73mol/mol。继续增加至25 mmol/L 氨基酸添加量GSH产量至4.64 g/L,半胱氨酸对GSH 的转化率为0.60mol/mol,总生产强度为317.8 mg/L/h,处于较高水平。

进一步对氨基酸添加模式进行研究,研究发现一次性加入、分两次加入、恒速流加均使菌体浓度有一定程度的下降。实验结果表明恒速流加方式在GSH 生成量及转化率方面没有明显优于一次性添加方式,且操作及设备要求均比一次性添加方式高,因此认为氨基酸一次性加入方式较优。

通过优化,最终确定发酵工艺为菌体生长至OD600nm 为30 时添加1 mmol/L IPTG 诱导,诱导2 h后一次性加入25 mmol/L 三种前体氨基酸,1.5 h 后结束发酵。与相关文献对比(表 1),可以看出本发酵工艺在GSH 产量、半胱氨酸转化率均处于较高水平,尤其是GSH 总生产强度为目前报道最高水平。在该工艺条件下进行50 L 罐放大,成功获得4.31 g/LGSH,半胱氨酸对GSH 的转化率为0.56 mol/mol,GSH 总生产强度为310.1 mg/L/h。与5 L 水平发酵相近,说明此工艺有很好的应用前景。

本实验使用表达双功能谷胱甘肽合成酶的重组大肠杆菌进行发酵工艺优化。诱导条件下对氨基酸添加量进行优化,添加25 mmol/L 三种前体氨基酸时,产量可达4.64 g/L,转化率为0.60 mol/mol,总生产强度达到317.8 mg/(L·h)。对氨基酸添加模式进行优化,实验证明一次性添加25 mmol/L 氨基酸为最佳模式。将此工艺进行50 L 罐放大,成功获得4.31g/L GSH,总生产强度达到310.1 mg/(L·h)。

| [1] | Meister A, Anderson M. Glutathione[J]. Annual Review ofBiochemistry, 1983, 52(1):711-760. |

| [2] | Pastore A, Federici G, Bertini E, et al. Analysis of glutathione :implication in redox and detoxification[J]. Clinica Chimica Acta,2003, 333(1):19-39. |

| [3] | Sies H. Glutathione and its role in cellular functions[J]. FreeRadical Biology and Medicine, 1999, 27(9):916-921. |

| [4] | Liao X, Shen W, Chen J, et al. Improved glutathione productionby gene expression in Escherichia coli[J]. Letters in AppliedMicrobiology, 2006, 43(2):211-214. |

| [5] | 沈蓓英, 江志炜. 具有生物活性新型功能性食品添加剂谷胱甘肽[J]. 粮食与油脂, 1993, 6(2):27-32. |

| [6] | 袁尔东, 郑建仙. 功能性食品基料—谷胱甘肽的研究进展[J].食品与发酵工业, 1999, 25(5):52-57. |

| [7] | Li W, Li Z, Yang J, et al. Production of glutathione using a bifunctionalenzyme encoded by gshF from Streptococcus thermophilusexpressed in Escherichia coli[J]. Journal of Biotechnology, 2011,154(4):261-268. |

| [8] | Janowiak B, Griffith O. Glutathione synthesis in Streptococcusagalactiae :one protein accounts for γ-glutamylcysteine synthetaseand glutathione synthetase activities[J]. Journal of BiologicalChemistry, 2005, 280(12):11829-11839. |

| [9] | Gopal S, Borovok I, Ofer A, et al. A multidomain fusion proteinin Listeria monocytogenes catalyzes the two primary activities forglutathione biosynthesis[J]. Journal of Bacteriology, 2005, 187(11):3839-3847. |

| [10] | Alfafara C, Kanda A, Shioi T, et al. Effect of amino acids onglutathione production by Saccharomyces cerevisiae[J]. AppliedMicrobiology and Biotechnology, 1992, 36(4):538-540. |

| [11] | Wen S, Zhang T, Tan T. Utilization of amino acids to enhanceglutathione production in Saccharomyces cerevisiae[J]. Enzymeand Microbial Technology, 2004, 35(6):501-507. |

| [12] | Li Y, Chen J, Mao Y, et al. Effect of additives and fed-batchculture strategies on the production of glutathione by recombinantEscherichia coli[J]. Process Biochemistry, 1998, 33(7):709-714. |

| [13] | Wang Z, Tan T, Song J. Effect of amino acids addition andfeedback control strategies on the high-cell-density cultivation ofSaccharomyces cerevisiae for glutathione production[J]. ProcessBiochemistry, 2007, 42(1):108-111. |

| [14] | Alfafara C, Miura K, Shimizu H, et al. Cysteine addition strategyfor maximum glutathione production in fed-batch culture ofSaccharomyces cerevisiae[J]. Applied Microbiology andBiotechnology, 1992, 37(2):141-146. |

| [15] | Liang G, Liao X, Du G, et al. Optimization of amino acids additionfor efficient production of glutathione in Candida utilis[J].Biochemical Engineering Journal, 2008, 41(3):234-240. |

| [16] | Wen S, Zhang T, Tan T. Maximizing production of glutathione byamino acid modulation and high-cell-density fed-batch culture ofSaccharomyces cerevisiae[J]. Process Biochemistry, 2006, 41(12):2424-2428. |

| [17] | Liang G, Liao X, Du G, et al. Elevated glutathione production byadding precursor amino acids coupled with ATP in high cell densitycultivation of Candida utilis[J]. Journal of Applied Microbiology,2008, 105(5):1432-1440. |

| [18] | Fei L, Wang Y, Chen S. Improved glutathione production by geneexpression in Pichia pastoris[J]. Bioprocess and BiosystemsEngineering, 2009, 32(6):729-735. |