| 烧结返矿分布及形成机理研究 |

近年来,高质量、绿色化、智能化成为世界钢铁工业发展的主题[1-2]。我国钢铁生产以高炉-转炉长流程为主,高炉炉料结构中烧结矿比例平均超过70%,烧结矿作为高炉炼铁的主要原料,其质量好坏对高炉稳定顺行及技术指标提升起着至关重要的作用,是影响钢铁企业生产能力和资源、能源利用效率的重要因素[3-5]。

烧结返矿是烧结生产过程中不可避免的产物,烧结矿的返矿分为一次返矿和二次返矿。烧结台车运行到烧结机尾时,经机尾单辊破碎机破碎和热振动筛筛分后的筛下物以及热烧结矿经冷却和整粒后的筛下物,这部分称为一次返矿。此外,烧结矿经整粒后,粒度即使都在5 mm以上,但在皮带运转以及卸料过程中难免会发生破碎,为保证高炉炉内有良好的透气性,烧结矿在进入高炉前要进行1次筛分,筛出粒度小于5 mm的返矿返回烧结车间,这部分称为二次返矿。返矿率的增加会导致烧结固体燃料消耗增加,成本升高,烧结矿利用率降低[6-8]。因此,降低烧结返矿率,提高烧结矿成品率和烧结机利用系数,使烧结矿产量稳定提高以更好地满足高炉需要已成为钢铁公司的迫切要求[6-8]。

本文通过在实际烧结生产台车的不同区域进行分层取样,检测不同位置烧结矿的冶金性能和返矿分布,同时对不同位置烧结矿矿相结构进行分析,从宏观和微观角度解析烧结返矿形成的机理,探究控制烧结返矿的途径,为降低烧结返矿率提供理论指导。

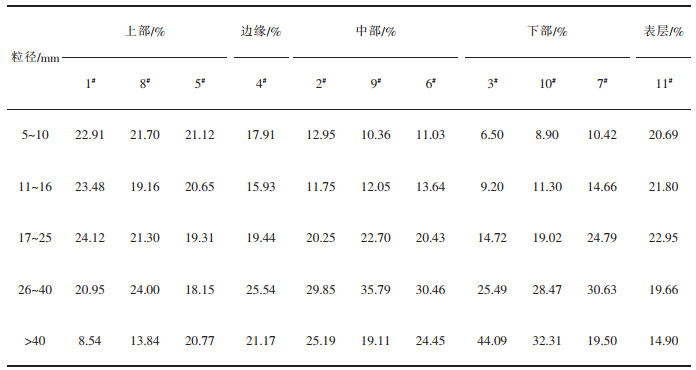

1 实验材料及方法 1.1 实验材料以国内某钢厂265 m2烧结机为研究对象,将完成烧结过程的台车在烧结机尾用天车吊出,沿料层高度(800 mm)方向三等分,将烧结料层划分为11个区域分别取样,取样位置如图 1所示。其中,位置(1、5、8)、(2、6、9)及(3、7、10)分别为台车上部、中部和下部料层取样点,层高均为233 mm。位置4为靠近挡板的边缘,区域厚度为200 mm。位置11为层高125 mm的上表层。在每个位置上分别取100 kg烧结矿进行检测分析。

|

| 图 1 料层取样位置示意 |

为探明返矿在烧结料层的分布状况及形成机理,将从烧结台车不同位置取到的烧结矿样品进行冶金性能分析并破碎筛分统计不同位置返矿率。对不同位置烧结矿进行粒度分析,使用化学分析法检测不同位置烧结矿化学成分,并结合扫描电镜对不同位置烧结矿微观结构进行分析。

1)烧结矿还原性

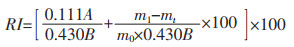

取粒度为10.0~12.5 mm烧结矿500 g,在900 ℃温度下,通15 L/min的还原气体,气体组成为30%CO+70%N2,还原180 min后,称量还原后的试样重量,通过公式(1)计算得到烧结矿还原度RI:

|

(1) |

式中:m0为试样的质量,g;m1为还原开始前试样质量,g;mt为还原t时间后试样质量,g;A为还原前试样中FeO含量,%;B为试验前试样中全铁含量,%。

2)烧结矿低温还原粉化率

选取粒度为10.0~12.5 mm烧结矿500 g,在烘干箱中烘干后放入还原炉,在500 ℃下,通15 L/min的还原气体,气体组成为20%CO+20%CO2+60%N2,恒温还原60 min后冷却至室温进行转鼓实验。将转鼓后的试样用6.30 mm、3.15 mm和0.50 mm的方孔标准筛进行筛分,称量筛上物重量,对数据进行记录。低温还原粉化指数根据公式(2)~式(4)计算:

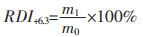

低温还原粉化强度指数:

|

(2) |

低温还原粉化指数:

|

(3) |

低温还原粉化抗磨指数:

|

(4) |

式中:m0为还原后转鼓前试样的质量,g;m1为留在6.30 mm筛上的试样质量g;m2为留在3.15 mm筛上的试样质量,g;m3为留在0.5 mm筛上的试样质量,g。

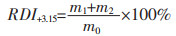

2 实验结果及讨论 2.1 不同位置烧结矿冶金性能分析对不同位置烧结矿的还原性能、低温粉化还原性能进行分析。烧结矿的还原性能如图 2所示。由图 2可知,烧结饼上部烧结矿最终还原度为85.1%,中部烧结矿最终还原度为79.6%,下部烧结矿最终还原度为76.8%。不同位置烧结矿最终还原度由上至下逐渐降低。这主要是由于布料时燃料偏析使得料层下部大粒级燃料分布较多,还原性气氛增强[11]。因此,从上部到下部FeO含量上升,使得烧结矿还原性大幅降低。此外,下部料层由于自蓄热作用造成烧结温度高,产生过熔现象,烧结矿气孔率降低,进一步影响烧结矿的还原性。

|

| 图 2 不同位置烧结矿还原度 |

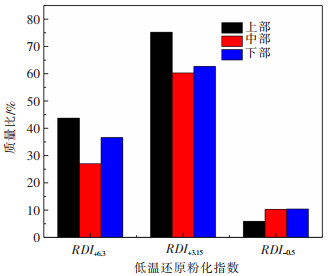

不同位置烧结矿低温还原粉化指数如图 3所示,由图 3可知,上部烧结矿RDI+3.15为75.2%,中部烧结矿RDI+3.15为60.3%,下部烧结矿RDI+3.15为62.7%。中部和下部烧结矿的低温粉化性能均较差,烧结矿的低温还原粉化指数RDI+3.15宜控制在72%以上。这主要是由于中部和下部烧结矿有少量次生Fe2O3生成,其在低温还原时发生晶格转变,产生极大的内应力,导致在机械作用下发生严重破碎,粉化率增加。此外,Al2O3分布在烧结矿的玻璃相中导致玻璃相断裂韧性降低,从而削弱了玻璃相抵抗烧结矿低温还原过程中应力变化的能力,使产生的裂纹迅速扩展,造成粉化率增加。

|

| 图 3 不同位置烧结矿低温还原粉化指数 |

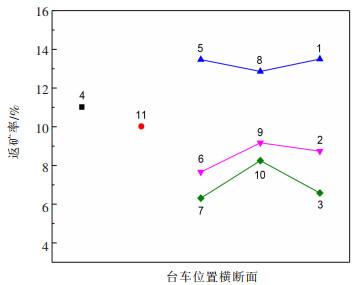

烧结饼不同位置返矿率如图 4所示,由图 4可知,烧结饼上部位置(1#、5#、8#)返矿率均在12.80%以上,烧结饼中下部返矿率(2#、6#、9#、3#、7#、10#)均在9.20%以下,台车边缘位置(4#)返矿率达到11.02%。结果表明,烧结返矿主要在烧结饼上部和靠近台车挡板的边缘位置产生。

|

| 图 4 烧结不同区域返矿率 |

烧结饼上部返矿率明显高于中部和下部。这主要是由于表层烧结矿直接与空气接触,在抽风负压的作用下,表层烧结矿急剧冷却形成了脆性烧结饼层,料层内液相来不及结晶,形成大量铁橄榄石(2FeO·SiO2)、钙铁橄榄石(CaO·FeO·SiO2)和玻璃质等弱黏结相,并产生较大的内应力和裂纹,使得烧结矿强度降低,返矿率升高。在料层中下部,由于料层的自动蓄热作用加强,生成液相数量增加,并有足够的时间结晶,形成复合铁酸钙黏结相,烧结矿强度显著提高,返矿率降低[12]。

边缘位置返矿率较高,一方面是由于台车挡板附近存在“边缘效应”,热量损失大,靠近台车挡板两侧的烧结矿内夹杂有干燥生料,混合料液相生成量较少,使得该区域烧结矿机械强度较低,容易破碎形成返矿;另一方面在靠近台车边缘的区域,点火效果差使得烧结过程中料层边缘和其他位置气流分布不均匀,沿垂直方向上烧结矿透气性大,结构疏松;此外,烧结过程中烧结矿会产生一定的收缩,使得料层与挡板间缝隙增大,漏风率升高,冷却速度过快造成台车边缘烧结矿质量相对较差,返矿率升高[13]。

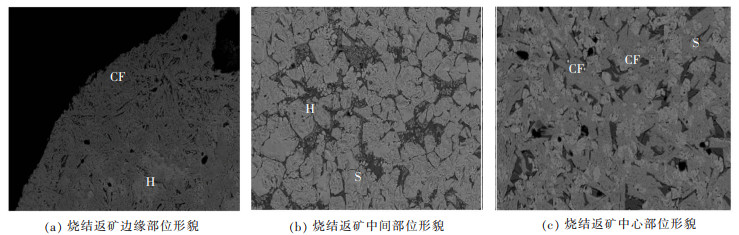

2.2.2 烧结返矿微观结构分析将烧结返矿进行扫描电镜观察以探明返矿矿物组成,结果如图 5所示。由图 5(a)可知,返矿边缘断裂处周围铁酸钙呈细密针状,微孔较多,这种铁酸钙在低温下(1 120~1 260 ℃)就能形成,强度低,容易断裂。由图 5(b)可知,返矿中间黏结相大部分是硅酸盐玻璃相,强度低,容易断裂。由图 5(c)可知返矿中心部位铁酸钙呈板条状,强度较好。结合现场配料分析,造成这种现象的主要原因是烧结所用焦粉粒度小于1 mm和大于3 mm的占比过高,分别大于40%和20%,适宜烧结粒度的燃料较少,导致布料时容易产生燃料偏析,局部燃料分布不均匀。燃料分布多的部位,燃烧温度高,会形成大量的硅酸盐玻璃相,强度低;燃料分布少的部位,燃烧温度低,会形成细密针状铁酸钙,且微孔较多,强度也较低,容易断裂。故实际生产过程中应严格控制焦粉粒级以减少燃料偏析,从而降低返矿率。

|

| (1. CF为铁酸钙; 2. S为硅酸盐; 3. H为赤铁矿。) 图 5 烧结返矿形貌 |

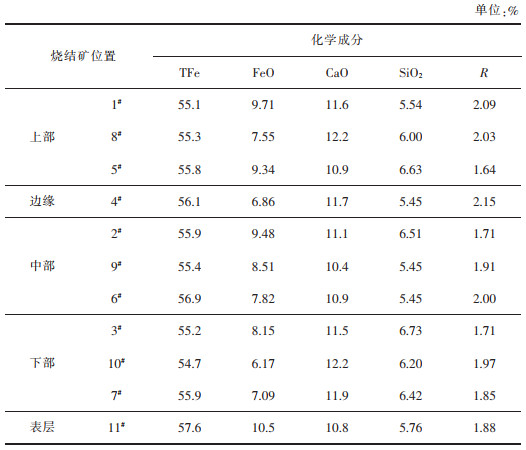

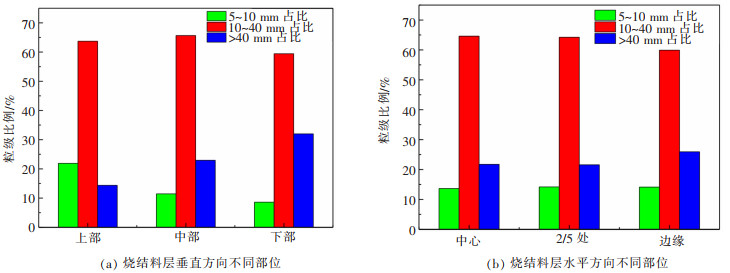

对不同位置烧结矿进行粒度分析,结果如表 1和图 6所示。结果表明,从烧结饼上部到下部,烧结矿中5~10 mm粒级比例由21.91%下降到8.60%,而>40 mm的粒级由14.38%增加到31.97%。边缘(4#)和上表层(11#)区域5~10 mm粒级烧结矿分布较高,尤其是上表层烧结矿5~10 mm粒级比例达到20.69%。水平方向上,不同位置烧结矿粒度分布差别较小。这主要是由于台车上部和边缘位置烧结矿冷却速度过快以及边缘效应的影响,生成的起黏结作用的液相较少,所以成品矿中粒度在5~10 mm和11~16 mm比例较大,造成返矿率升高。台车中部和下部烧结矿由于自动蓄热作用,冷却速度慢,液相生成量大,所以中部和下部烧结矿粒度较大,返矿率较低。

|

|

表 1 不同位置烧结矿粒度分布 |

|

| 图 6 烧结饼垂直和水平方向上烧结矿粒度分布 |

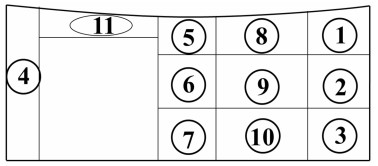

对不同位置烧结矿进行化学成分检测,结果如表 2所列。各区域烧结矿铁品位基本处于55%~58%之间,其中,铁品位最高的区域为料层表面(11#),达到57.60%。沿料层高度方向上,中部烧结矿铁品位较高,上部和下部铁品位较低。料层上部铁品位较高,烧结过程中烧结矿会产生一定的收缩使得缝隙增大,气流分布差别较大使得返矿率升高。料层上部FeO含量高于料层中部和下部,这是由于料层上部点火温度过高,短时间内生成大量液相,而抽入的冷风又使料层上部急剧冷却,使得烧结矿液相来不及结晶,形成大量铁橄榄石、钙铁橄榄石和玻璃质等,烧结矿强度降低,返矿率升高。

|

|

表 2 不同区域烧结矿化学成分 |

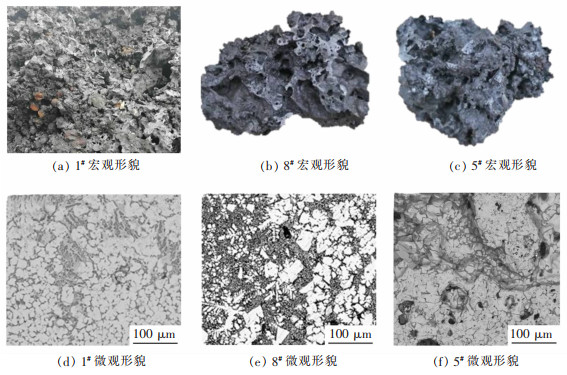

将不同区域烧结矿冷镶试样进行扫描电镜观察,从宏观和微观形貌探明烧结机返矿形成机理。烧结饼上部烧结矿宏观和微观形貌如图 7所示,由宏观形貌可知,上部烧结矿表面粗糙,无光泽,结构疏松气孔较多,气孔壁较薄,强度较差,在转运和碰撞中容易破碎,从而产生较多的粉末,造成返矿增多。由微观形貌可知,料层上部烧结矿中大部分为赤铁矿,黏结相主要以铁橄榄石相为主,只有少量的铁酸钙,混合料矿化程度较差,形成的烧结矿强度较低,返矿率较高[14]。

|

| 图 7 烧结料层上部烧结矿宏观和微观形貌 |

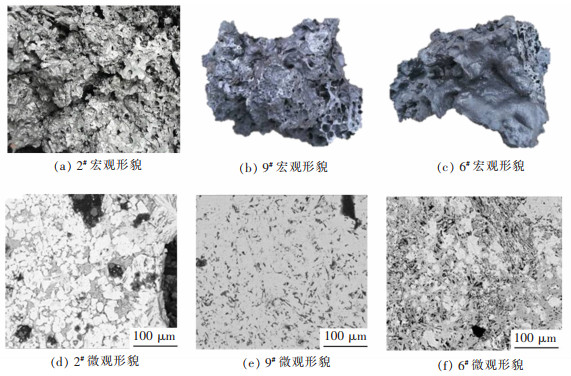

中部烧结矿宏观和微观形貌如图 8所示。由宏观形貌可知,中部的烧结矿气孔较大,气孔壁较厚,表面光滑,有光泽,强度较高,不易破碎,但此种烧结矿还原性一般,部分区域烧结矿有过熔现象,形成少量玻璃相,易破碎形成返矿。由微观形貌可知,中部板条状铁酸钙增多,铁橄榄石相减少,强度提高,但有少量次生Fe2O3生成,次生Fe2O3在较低温度下还原时晶格会发生改变,体积膨胀,从而产生内应力,由于次生赤铁矿强度较低,在内应力作用下很容易破碎产生粉末,造成返矿的增加[15]。

|

| 图 8 烧结料层中部烧结矿宏观和微观形貌 |

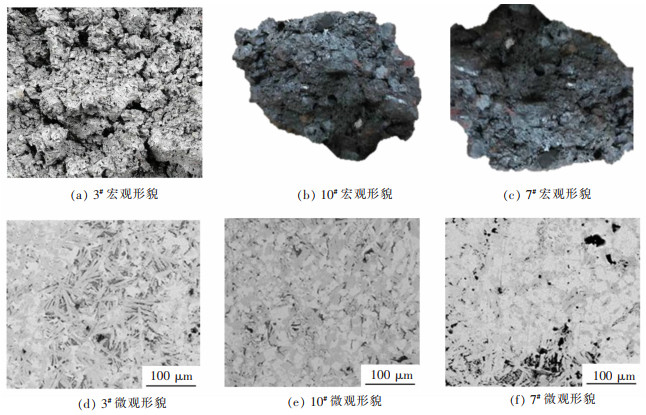

下部烧结矿宏观和微观形貌如图 9所示。由宏观形貌可知,下部烧结矿气孔壁较厚,气孔较少,表面粗糙无光泽,机械强度较高,机械作用下产生的粉末较少,返矿较少。由微观形貌可知下部烧结矿中有大量针状铁酸钙及板条状铁酸钙生成,整体矿化较好,使得料层下部整体返矿率较低。

|

| 图 9 烧结料层下部烧结矿宏观和微观形貌 |

1)烧结饼上部位置返矿率均在12.80%以上,料层中下部返矿率均在9.20%以下,台车边缘位置返矿率达到11.02%。烧结饼上部和边缘是返矿的主要来源,表层烧结矿急剧冷却使液相来不及结晶,产生玻璃相,造成烧结矿强度降低,返矿率升高。边缘位置由于“边缘效应”以及点火效果差,使得该区域存在未熔颗粒和弱黏结部分,造成较高返矿率。

2)沿料层高度方向由上至下,烧结矿中5~10 mm粒级比例由21.91%下降到8.60%,而>40 mm的粒级由14.38%增加到31.97%。台车边缘和上表层区域5~10 mm粒级烧结矿分布较高,分别为17.91%和20.69%。

3)料层上部烧结矿中黏结相主要以铁橄榄石相为主,只有少量铁酸钙,造成烧结矿矿化程度较差,强度较低,返矿率较高。料层中下部板条状铁酸钙增多,铁橄榄石相减少,强度提高,返矿率降低。沿料层高度方向,烧结料层由上至下烧结矿最终还原度由85.1%降低为76.8%。低温还原粉化指数由75.2%降低为62.7%。

4)在原料条件一定时,降低烧结返矿率,一是要优化烧结燃料粒度分布,减少 < 1 mm和 > 3 mm粒级占比并尽量减少在料层内的非正常偏析;二是通过布料控制技术,使燃料和粒度沿高度方向合理偏析,减少烧结过程的不均匀性。

| [1] |

徐科, 徐钢, 徐金梧. 中国钢铁智能制造发展前景展望——未来钢铁梦工厂[N]. 世界金属导报, 2019-11-12(B12).

|

| [2] |

付伟. 绿色经济视域下钢铁企业发展[J]. 铸造, 2020, 69(11): 1254-1255. DOI:10.3969/j.issn.1001-4977.2020.11.029 |

| [3] |

龙防, 沈峰满, 郭宪臻, 等. 高炉合理炉料结构探析[J]. 炼铁, 2020, 39(3): 35-38. |

| [4] |

刘佳, 张文政. 提高烧结矿产量和质量的实践[J]. 天津冶金, 2020(3): 24-26. DOI:10.3969/j.issn.1006-110X.2020.03.08 |

| [5] |

张胜利. 原料质量改善对高炉技术经济指标的影响[J]. 河北冶金, 2020(10): 39-42. |

| [6] |

刘燊辉, 白凯凯, 倪桂虎, 等. 燃料粒度对铁矿烧结的影响研究[J]. 烧结球团, 2019, 44(6): 17-22. |

| [7] |

王喆, 安钢, 刘伯洋, 等. 烧结返矿粒度分布对烧结矿质量影响研究[J]. 烧结球团, 2017, 42(4): 6-9. |

| [8] |

毛林猛, 付云山, 陈军, 等. 红钢降低高炉槽下返矿率的实践[J]. 钢铁研究, 2016, 44(3): 45-49. |

| [9] |

贾占民, 贺宝军. 烧结降低返矿率的技术措施[J]. 冶金与材料, 2019, 39(5): 108-109. DOI:10.3969/j.issn.1674-5183.2019.05.064 |

| [10] |

刘守权. 新钢2500m3高炉合理炉料结构的应用[J]. 江西冶金, 2018, 38(5): 13-16. DOI:10.3969/j.issn.1006-2777.2018.05.004 |

| [11] |

雷仕江, 杜东, 聂礼, 等. FeO对烧结矿影响的研究[J]. 冶金动力, 2018(8): 1-2. |

| [12] |

白晨光, 谢皓, 邱贵宝, 等. 烧结料层中的蓄热模型[J]. 重庆大学学报, 2008(9): 1002-1007. |

| [13] |

肖卫东, 敖万忠. 抑制边缘效应提高烧结矿产量和质量[J]. 贵州工业大学学报(自然科学版), 2005(3): 15-19. |

| [14] |

王小艾, 姜鑫, 高远, 等. 基于相图分析铁酸钙流动性及烧结矿强度[J]. 钢铁, 2019, 54(5): 9-13. |

| [15] |

白凯凯, 左海滨, 刘燊辉, 等. 塞拉利昂高铝矿对烧结矿性能的影响[J]. 烧结球团, 2019, 44(3): 1-5. |

2021, Vol. 41

2021, Vol. 41