| S45C-A电机转轴疲劳试验断裂原因分析及其应对措施 |

S45C-A属于高级优质碳素结构钢,由于其具有较高的强度、抗变形能力以及具备较好的机械性能,被广泛应用于机械制造领域[1]。材料被制作成机械结构件后,由于机械结构件上总是存在着结构形状、材料缺陷以及机械加工过程造成的应力集中部位,往往会引起疲劳裂纹的萌生,进而导致机械结构件疲劳断裂事故的发生[2-4]。张洛明、刘怀喜[5]通过研究不同强度的材料缺口处疲劳微小裂纹的扩展,明确了裂纹闭合程度对裂纹扩展的影响,尝试运用裂纹扩展抵抗阻力法对缺口试验片的疲劳强度进行全面评价。

某用户使用S45C-A盘条加工制造成电机转轴,其制造工艺流程为:盘卷→酸洗→拉拔(规格准15 mm)→矫直→定尺→倒角→无心研磨→组装转轴。客户将试样加工成转轴并安装电机进行疲劳试验的过程中,转轴出现断裂现象。为弄清转轴断裂的原因,对转轴断裂样品进行了断口宏观形貌观察分析、化学成分分析、扫描电镜微观形貌观察分析、金相显微组织分析等各种理化试验分析。

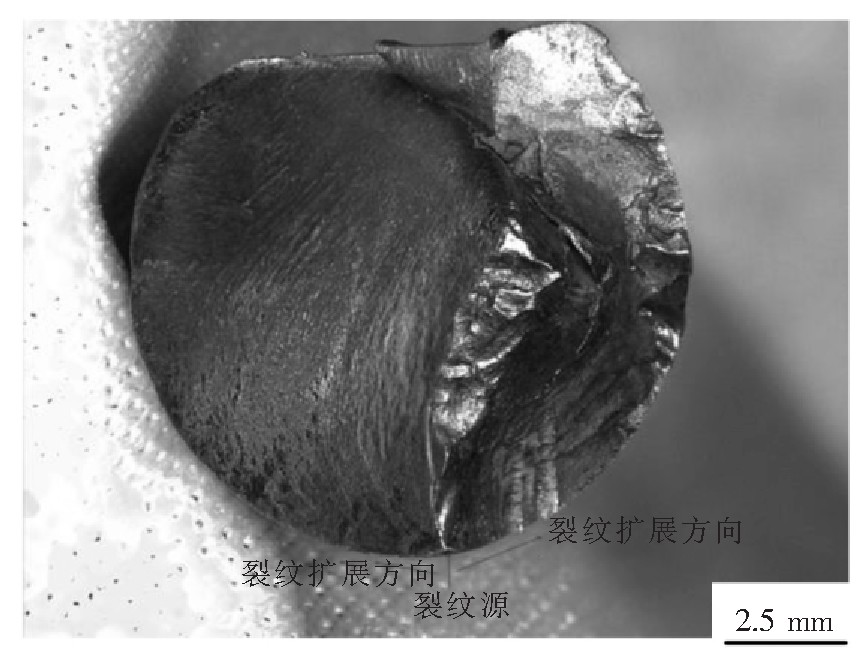

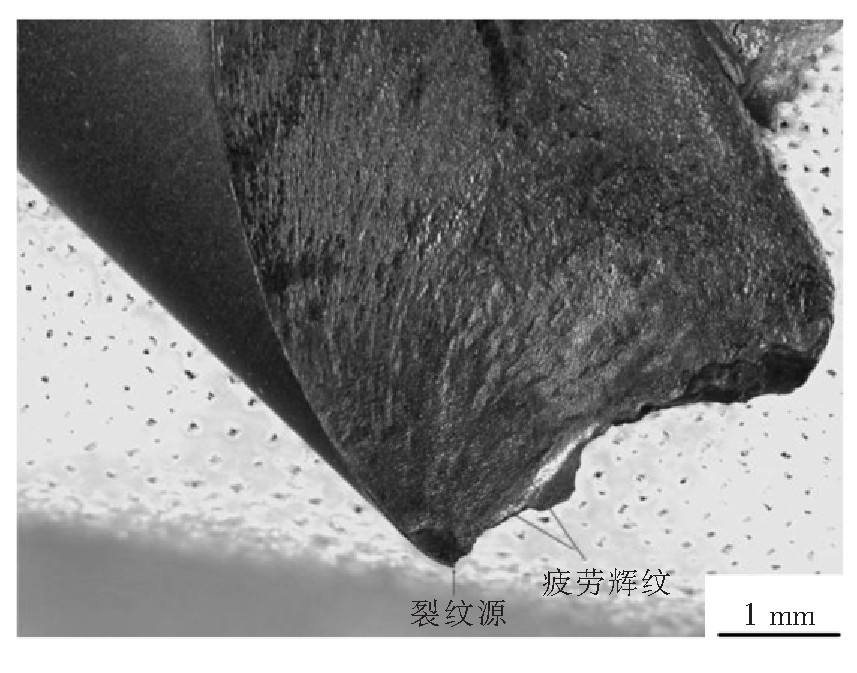

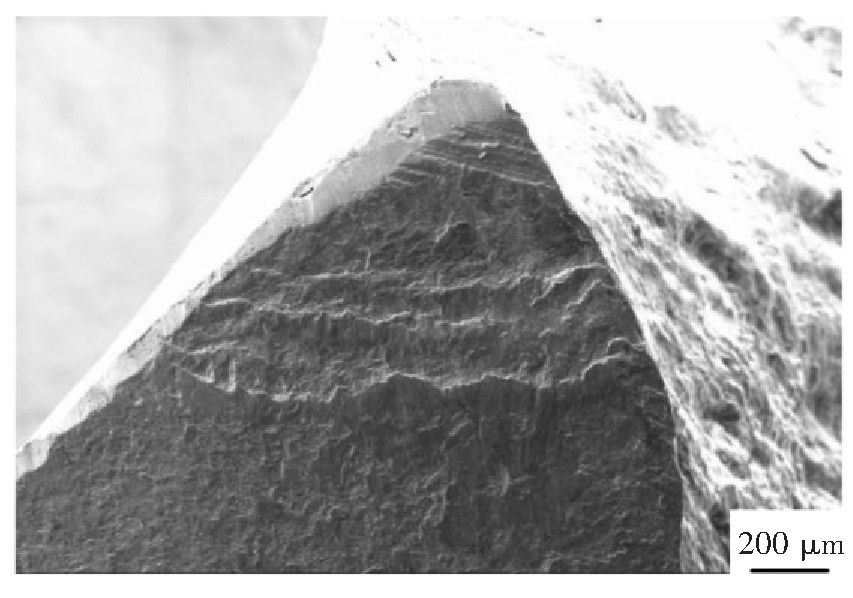

1 理论检测 1.1 宏观断口分析试样是在转轴套接位置发生的断裂,电机转轴断裂的宏观形貌如图 1所示。从断口断面的裂纹走向判断,断口裂纹起源于转轴表面的擦伤部位。断口裂纹从转轴表面擦伤部位呈放射状往外发散扩展,断口断面具有相互平行的、与裂纹扩展方向垂直的有规则间距的条纹。从断口的形貌特征可以看出,断口具有呈放射状特征的疲劳源区以及疲劳裂纹扩展区,断口形貌特征符合疲劳断裂断口的形貌特征[6-8]。图 2为断口裂纹源的形貌,图 3为断口裂纹走向的宏观形貌,图 4展示了断口的疲劳源区及疲劳裂纹扩展区形貌,图 5展示了断口的疲劳辉纹形貌。

|

| 图 1 试样宏观形貌 |

|

| 图 2 断口裂纹源 |

|

| 图 3 断口宏观形貌 |

|

| 图 4 疲劳断口形貌 |

|

| 图 5 疲劳辉纹形貌 |

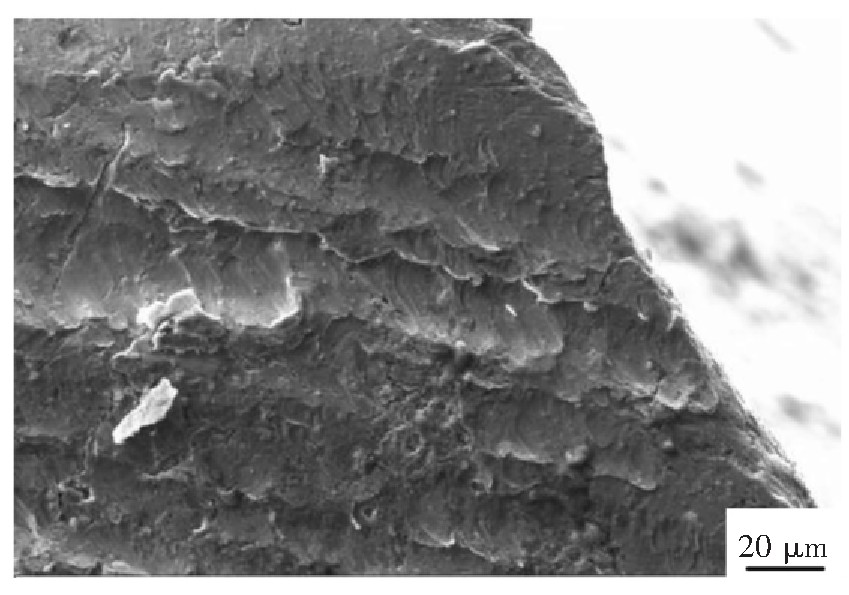

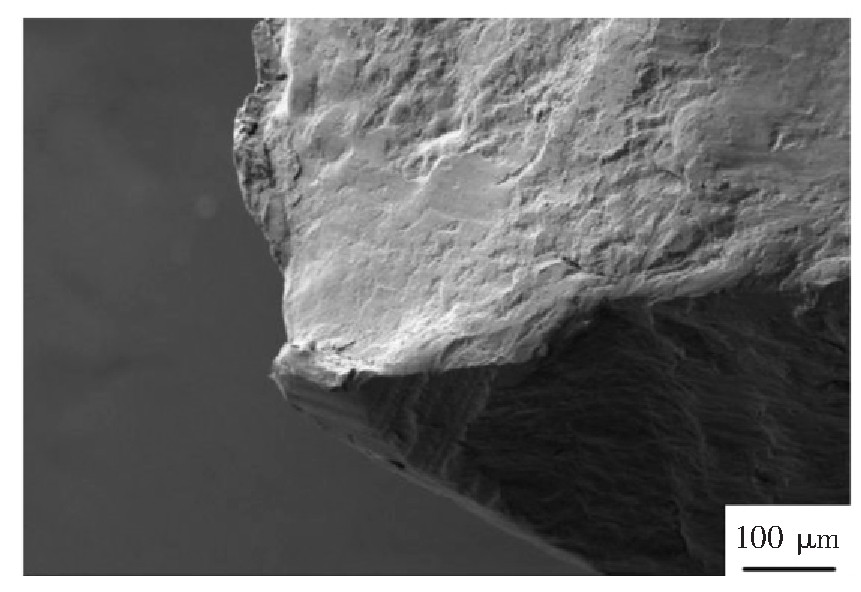

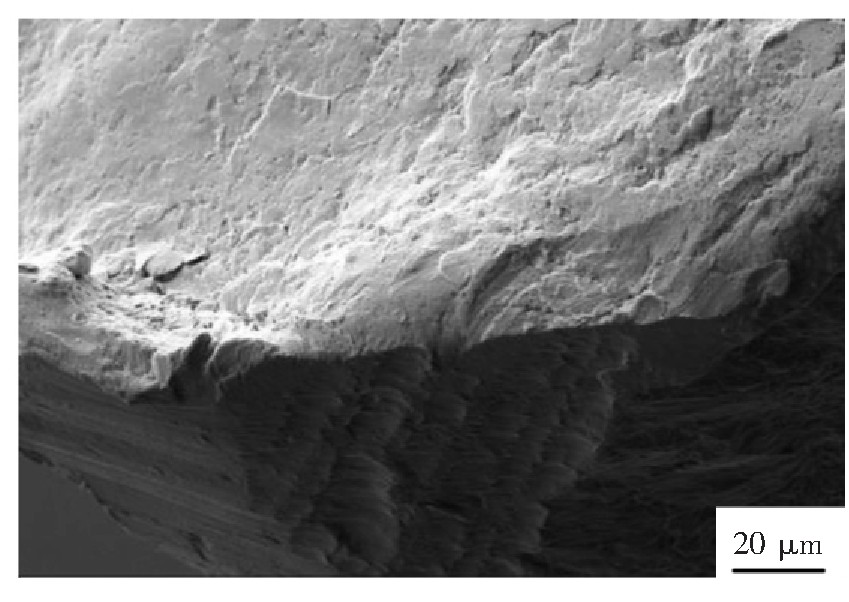

为了更细致地观察断口裂纹源细节,利用扫描电子显微镜对断口裂纹源部位及疲劳源区进行了观察。结果发现断口裂纹源部位具有横向和斜向的刮擦变形条纹,如图 6、图 7所示。断口疲劳源区未发现异常夹杂物,断口疲劳源区断面光滑平整,说明试样在断裂之前该区域受到反复研磨,如图 8、图 9所示。

|

| 图 6 断口裂纹源形貌 |

|

| 图 7 断口裂纹源形貌 |

|

| 图 8 疲劳源区形貌 |

|

| 图 9 疲劳源区形貌 |

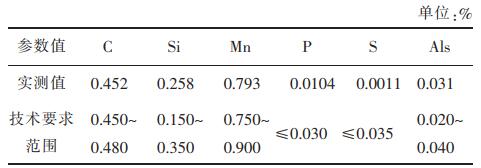

对转轴试样进行化学成分检测,检测结果如表 1所示。转轴试样的化学成分符合技术要求规定的成分含量范围,因此,不存在由于试样加工混料、材料杂质元素含量超标等因素导致的材料破坏情况。

|

|

表 1 化学成分检测结果 |

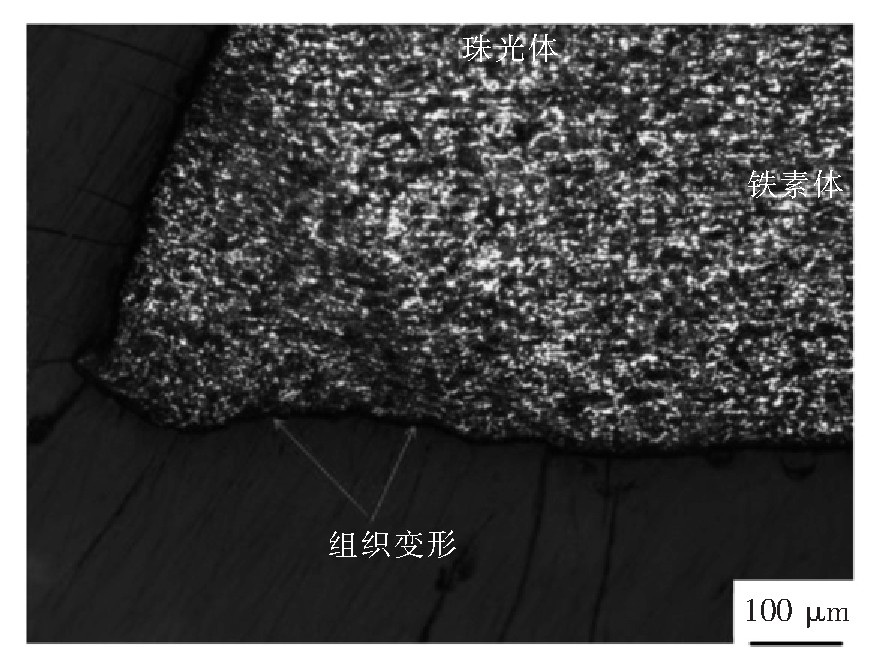

在转轴裂纹源部位截取纵向试样进行金相分析。试样组织为珠光体+铁素体。转轴断口裂纹源处附近未发现异常夹杂物,夹杂物评级为A1.0级,B0.5级,D1.0级。断口裂纹源处的表面擦伤在金相下的形貌表现为凹坑,凹坑宽约529μm,深约45μm,凹坑底部组织存在明显变形,如图 10所示。

|

| 图 10 裂纹源部位组织形貌 |

从检测结果看,转轴试样的化学成分符合技术要求规定的成分含量范围,因此,可以排除由于试样加工混料、材料杂质元素含量超标等因素导致的材料破坏情况。

转轴断口裂纹起源于转轴表面的擦伤部位,裂纹呈放射状从表面擦伤部位向外发散扩展,断口断面具有相互平行、与裂纹扩展方向垂直的有规则间距的条纹。从断口形貌特征可以看出,断口具有呈放射状特征的疲劳源区以及疲劳裂纹扩展区,断口的形貌特征符合疲劳断裂断口的形貌特征。从转轴断口的形貌特征及裂纹走向综合判断,转轴断裂是由表面擦伤引起的疲劳断裂。金属疲劳断裂一般起源于金属材料的冶金缺陷或者材料的表面加工缺陷、孔边、沟槽、缺口等应力集中部位[9-10]。表面擦伤属于材料表面缺口的一种,表面擦伤的存在会导致擦伤部位产生应力集中,进而引起材料疲劳极限的下降并导致疲劳裂纹的萌生。因此,转轴表面擦伤是造成转轴疲劳试验断裂的根本原因。

转轴表面擦伤处具有横向和斜向的刮擦变形条纹,擦伤处基体组织存在变形。从擦伤的形貌特征判断,表面擦伤属于零件表面微动磨损的一种,是由于零件的相互连接部位在循环载荷和微振动的影响下发生相对滑动进而导致零件表面发生微动磨损[11-12]。预防零件表面微动磨损,首先应要对零件连接部位加强配合,使之不出现微振,其次是在零件连接部位填充润滑油等隔离接触表面。客户采取了在电机转轴的连接部位填充适量润滑油等改进措施,电机转轴运行半年未再发生类似失效。

3 结论1)断裂转轴的化学成分符合技术要求,显微组织、夹杂物均未发现明显异常。

2)转轴断裂是由表面擦伤引起的疲劳断裂,表面擦伤属于零件表面微动磨损的一种。

3)预防零件表面微动磨损,首先应要对零件连接部位加强紧配合,使之不出现微振,其次是在零件连接部位填充润滑油等隔离接触表面。

| [1] |

叶卫平.实用钢铁材料金相检验[M].北京: 机械工业出版社, 2012.

|

| [2] |

冯淑华. 发动机连杆螺栓失效分析[J]. 中山大学学报论丛, 2002, 22(5): 202-204. |

| [3] |

尹宏超, 赵云, 于贤思, 等. 螺栓断裂失效分析[J]. 物理测试, 2017, 35(6): 30-33. |

| [4] |

常连霞, 张建振, 胡悦, 等. 后钢板弹簧前支架断裂失效分析[J]. 汽车工艺与材料, 2018(12): 31-33. |

| [5] |

张洛明, 刘怀喜. 微小疲劳裂纹的闭合现象及疲劳强度的评价[J]. 矿山机械, 1999(8): 68-69. |

| [6] |

王立辉, 但启安, 徐巍, 等. 货车枕梁下盖板开裂分析[J]. 物理测试, 2017, 35(3): 49-51. |

| [7] |

李洋, 佟文伟, 韩振宇, 等. 发动机引气管卡箍断裂原因分析[J]. 失效分析与预防, 2013, 8(3): 167-172. DOI:10.3969/j.issn.1673-6214.2013.03.008 |

| [8] |

姜敏凤. 柱塞弹簧疲劳断裂原因分析[J]. 金属制品, 2005, 31(6): 38-39. DOI:10.3969/j.issn.1003-4226.2005.06.014 |

| [9] |

姜锡山, 赵晗.钢铁显微断口速查手册[M].北京: 机械工业出版社, 2010.

|

| [10] |

刘瑞堂.机械零件失效分析与实例[M].哈尔滨: 哈尔滨工业大学出版社, 2015.

|

| [11] |

李文成.机械装备失效分析[M].北京: 冶金工业出版社, 2008.

|

| [12] |

陶春虎, 刘高远, 思云飞, 等.军工产品失效分析技术手册[M].北京: 国防工业出版社, 2009.

|

2020, Vol. 40

2020, Vol. 40