0 前言

随着全球能源需求持续增长,作为石油最有希望的替代能源——油页岩受到越来越多的关注[1-10]。中国的油页岩资源含量丰富、分布广泛、开发潜力巨大[3, 11-12],但丰度偏低,对开利用技术要求高。通常,油页岩中干酪根(有机质)干馏热解生成页岩油气需加热至400 ℃以上才能进行[13],转化利用能耗巨大,影响油页岩开发的经济性,同时也制约了热解新技术的研发。因此,探索降低油页岩干酪根热解温度具有重要的理论和现实意义。

现有研究[7, 14-16]表明,油页岩中矿物质和热解条件等对油页岩中干酪根热解温度和产物都有较大影响。Williams等[17]将沸石加入油页岩中,结果表明能够显著降低产物油中氮和硫的含量。Metecan等[18]发现黄铁矿对土耳其油页岩热解的出油情况影响不大。Tiikma等[19]发现与不使用溶剂的爱沙尼亚油页岩的低温热解相比,水和乙醇可加速中间产物——热沥青的形成。Jiang等[20]和Pulushev等[21]发现油页岩中加入过渡金属钴盐可以提高芳烃的选择性,促进烯烃芳构化。此外,研究发现蒙脱石能促进干酪根向油气转化,方解石对干酪根产生的热解产物影响较小[22-23]。因此,通过外源添加剂有望影响油页岩热解温度及产物组成。

金属及金属盐催化剂在煤的加氢热解中显示了良好的催化效果,诸如Fe,Co,Ni和ZnCl2,SnCl2,MoS2等酸性催化剂,可以通过活化和促进氢迁移效率降低煤液化温度,减少副反应,增加液体产物的收率。受此启发,本文在油页岩上负载金属氯化物(SnCl2,MoCl5,ZnCl2)作为催化剂,研究其在较低温度(350 ℃)下的热解转化,进一步对固体残余半焦的有机质含量及其动力学参数进行分析,获得催化剂对油页岩中干酪根热解的影响规律。

1 实验材料和方法 1.1 实验材料及仪器本实验中使用的油页岩样品取自中国吉林省桦甸公郞头矿,样品无特殊气味,颜色为灰褐色。实验前参照ASTM D2013-07[24]和GB 474-2008[25]标准将样品压碎并筛分,实验用油页岩样品粒径 < 0.088 mm,在50 ℃条件下烘干至恒重保存。元素分析和Fisher测定分析结果如表 1所示。实验中使用的催化剂金属氯化物SnCl2,MoCl5,ZnCl2购置于国药集团化学试剂有限公司,分析纯。

| 工业分析 | w(挥发分)/% | w(固定碳)/% | w(灰分)/% | w(水分)/% | 发热量/(MJ/ kg) |

| 39.34 | 3.75 | 56.91 | 3.26 | 13.07 | |

| 元素分析 | w(C)/% | w(H)/% | w(N)/% | w(S)/% | |

| 29.23 | 4.28 | 0.61 | 4.92 | ||

| Fisher分析 | w(页岩油)/% | w(页岩气)/% | w(水)/% | w(残渣)/% | |

| 19.69 | 6.38 | 4.98 | 68.95 |

实验样品热失重(TG)数据使用Netzsch STA 449C热分析仪(德国)测试,在氮气气氛下以10 ℃/min的加热速率从室温加热至800 ℃;表征样品无机物组成的X射线衍射(XRD)谱图利用Rigaku D/MAX 2550衍射仪(日本)测得;分析油页岩干酪根的傅里叶变换红外光谱(FT-IR)使用Thermo Scientific Nicolet iS10红外光谱仪(德国)测得。

1.2 实验方法催化剂负载:在烧杯中配制催化剂水溶液,将油页岩样品分散至配制好的溶液中,油页岩和催化剂质量比为10:1,在室温下搅拌3 h充分混合。然后将烧杯置于烘箱中将水蒸发至干,收集负载催化剂的油页岩样品保存备用。

低温热解:将无催化剂的油页岩样品和负载催化剂的油页岩样品置于管式加热炉中,氮气气氛下,在350 ℃加热2 h,待石英管冷却至室温后收集固体产物进行进一步测试分析。为方便起见,将样品命名为OS-Raw(原始干燥后油页岩)、OS-No(无催化剂加热后样品)、OS-Sn(负载SnCl2加热后的样品)、OS-Mo(负载MoCl5加热后的样品)和OS-Zn(负载ZnCl2加热后的样品)。

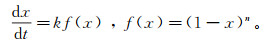

1.3 动力学模型油页岩中的有机物(或干酪根)是不溶于水的固体物质,其热解机理通常为:干酪根→油+气体+残渣[26-27]。在动力学分析时,反应速率可表示为

(1)

(1) 式中:x为反应转化率;t为时间(s);dx/dt为反应速率;k为反应速率常数;f(x)为反应机理函数;n为反应级数。

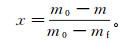

反应转化率可以表示为

(2)

(2) 式中:m为样品在时间t的质量;m0,mf分别为样品的初始质量和最终质量。

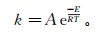

根据Arrhenius方程,反应速率常数可以表示为

(3)

(3) 式中:A、E和R分别是指前因子(或称指数前因子,min-1)、活化能(kJ/mol)和通用气体常数(8.314×10-3 kJ/(mol·K));T为温度(K)。在非等温条件下,加热速率β与时间和温度之间为线性关系:

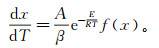

(4)

(4) 将等式(3)和(4)代入等式(1),得到

(5)

(5) 为了简化计算,反应级数n设为1,Coats-Redfern法(C-R法)方程形式可以写为

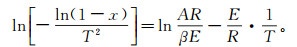

(6)

(6) 方程(6)表示一条直线,其中ln(AR/βE)为截距,-E/R为斜率,利用TG实验数据计算并采用最小二乘法进行拟合,可计算出活化能E和指前因子A。

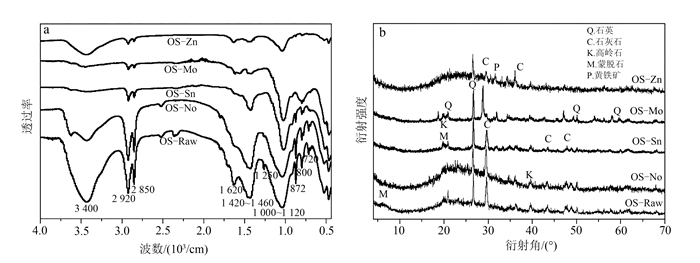

2 结果与讨论 2.1 固体残渣的表征在氮气气氛下经过350 ℃热解后,未负载和负载催化剂(SnCl2,MoCl5,ZnCl2)的油页岩样品FT-IR谱图如图 1a所示。从谱图中可以看出,负载催化剂条件下油页岩干酪根在350 ℃热解与无催化剂存在较明显差异。表 2列出了干酪根中脂肪族和芳香族基团以及碳酸盐、石英和黏土等无机矿物的FT-IR特征峰[28-29]。从图 1a和表 2可以看出,2 850 cm-1(CH2不对称伸缩振动)和2 920 cm-1(CH2对称伸缩振动)处的吸收峰对应油页岩中干酪根的脂肪族化合物[13, 30-31]。未负载催化剂的油页岩经过350 ℃热解后的固体产物的FT-IR谱图与原样无明显区别,说明干酪根在350 ℃无明显热解;这与TG数据结果一致。而负载催化剂SnCl2,MoCl5,ZnCl2的样品热解后,对应的羟基、脂肪族及烯烃对应的吸收峰明显减弱,说明干酪根发生了一定程度的分解转化;这也与TG数据分析结果一致,说明催化剂可以使干酪根在较低温度(350 ℃)条件下发生热解。所有样品350 ℃热解前后1 440 cm-1、872 cm-1和720 cm-1处的峰无明显改变,表明油页岩中无机矿物未发生分解。FT-IR数据表明,催化剂可以有效降低干酪根的热解温度,使其在350 ℃可以发生部分热解。

|

| 图 1 油页岩原始及350 ℃热解后样品的FT-IR谱图(a)和XRD谱图(b) Figure 1 FT-IR (a) and XRD (b) patterns of raw oil shale and solid residual with catalysts |

|

|

| 化学键 | 吸收波数/ (cm-1) | 化合物名称 |

| H-O-H | 3 400 | 蒙脱石层间水 |

| C-H | 2 920, 2 850 | 干酪根 |

| C-C | 1 620 | 干酪根 |

| C-H | 1 460~1 420, 872 | 干酪根,方解石,白云石 |

| C-C | 1 250 | 干酪根 |

| Si(Al)-O | 1 000~1 120 | 高岭土,蒙脱石,石英,长石 |

| Si-O-Si | 800 | 石英,长石 |

| C-O | 720 | 干酪根,方解石,白云石 |

利用XRD谱图对油页岩350 ℃热处理前后样品进行表征(图 1b),结果表明本实验桦甸油页岩中的无机矿物主要为石英、石灰石以及黏土矿物。负载催化剂的样品在热处理后看不到催化剂明显衍射峰,表明催化剂没有发生结晶,在油页岩上负载分散性良好。其中负载ZnCl2和SnCl2的样品处理后石灰石衍射峰减弱,可能是由于在350 ℃熔融后分解产生的HCl进一步与石灰石发生了反应。

2.2 C-R法研究催化剂对油页岩热解的动力学影响 2.2.1 TG-DTG分析通常油页岩热解过程可以分为3个阶段:低于200 ℃,水分蒸发(第Ⅰ阶段);300~550 ℃,干酪根分解产油气(第Ⅱ阶段);高于600 ℃,无机物分解(第Ⅲ阶段)[32-33]。对经350 ℃热解处理后固体残渣样品进行TG分析,图 2和表 3给出了样品的TG和DTG(TG一阶微分)曲线以及热解特征参数。样品失重主要集中在300~550 ℃,由曲线分析得到最大分解速度温度在460 ℃左右,该阶段对应油页岩中残留干酪根的热解。可以看到油页岩原样在第Ⅱ阶段失重量为29.3%,经过350 ℃处理,未负载和负载催化剂的油页岩样品第Ⅱ阶段热失重存在明显差异,未负载催化剂样品总失重量远大于负载催化剂的样品。其中,SnCl2催化剂负载的样品热失重最小,为17.5%,说明该样品中干酪根在350 ℃时分解质量最大。600 ℃以上为第Ⅲ阶段碳酸盐分解失重,从图 2和表 3中可以看出,负载催化剂且经过350 ℃热处理的样品在该阶段失重量降低,且DTG曲线无明显的质量突变温度,进一步证明样品中碳酸盐在350 ℃处理阶段部分发生了反应。通过TG数据分析,同时根据样品碳酸盐总含量和第Ⅲ阶段碳酸盐失重量,计算得到在350 ℃热处理过程中油页岩干酪根热解失重量,结果如表 3所示。油页岩中干酪根总量为29.3%,在350 ℃热解处理中:未负载催化剂样品中干酪根仅有0.5%的质量损失;而SnCl2催化条件下约9.3%的干酪根发生了热解,约占干酪根总量的30%;MoCl5和ZnCl2催化干酪根热解质量也分别达到了3.3%和5.5%,占干酪根总量的11.3%和18.8%。上述分析表明,催化剂可以使干酪根在350 ℃条件下发生热解,油页岩干酪根在较低温度(350 ℃)发生催化热解具有可行性。负载SnCl2的油页岩样品干酪根在350 ℃降解质量最多,具有最高的催化效果,但其催化机制还有待进一步研究。

|

| 图 2 油页岩在不同催化剂处理后残渣的TG(a)和DTG(b)曲线 Figure 2 TG (a) and DTG (b) curves of the raw oil shale and solid residual with catalysts |

|

|

| 样品名称 | 第Ⅱ阶段 | 第Ⅲ阶段 | 350 ℃预处理时干酪根净失重量/% | ||||||

| t/℃ | tmax/℃ | 总失重量/% | *失重量/% | t/℃ | 失重量/% | 碳酸盐失重量/% | |||

| OS-Raw | 300~550 | 455 | 29.3 | 0.0 | 550~750 | 10.0 | 0.0 | ||

| OS-No | 300~550 | 458 | 28.4 | 0.9 | 550~750 | 10.0 | 0.0 | 0.5 | |

| OS-Sn | 300~550 | 460 | 17.5 | 11.8 | 550~750 | 4.4 | 5.6 | 9.3 | |

| OS-Mo | 300~550 | 462 | 23.6 | 5.7 | 550~750 | 4.7 | 5.3 | 3.3 | |

| OS-Zn | 300~550 | 465 | 23.1 | 6.2 | 550~750 | 8.3 | 1.7 | 5.5 | |

| 注:tmax.最大失重速率对应的温度,℃;*失重量为350 ℃热解处理样品的热失重。 | |||||||||

采用Coats-Redfern方法对350 ℃处理后样品第Ⅱ阶段的动力学参数进行计算,进一步明确催化剂对油页岩干酪根的热解作用。表 4给出了利用TG数据和Coats-Redfern法求得的第Ⅱ阶段的表观活化能和指前因子。可以看出,经过350 ℃热解后产物与油页岩原样相比,活化能均有不同程度的降低;这是由于加热处理使干酪根发生了一定程度的热解,使残留干酪根活化、活化能降低,这与已有研究结果一致。需要注意的是,无催化剂和负载催化剂的样品活化能降低程度存在较大差异。

| 样品名称 | E/(kJ/mol) | A/min-1 | R2 |

| OS-Raw | 91.17 | 3.0×10-6 | 0.977 |

| OS-No | 75.96 | 9.8×10-3 | 0.983 |

| OS-Sn | 60.86 | 8.1×10-3 | 0.992 |

| OS-Mo | 65.30 | 6.7×10-2 | 0.996 |

| OS-Zn | 55.38 | 3.7×10-3 | 0.996 |

| 注:R2为方程确定性系数。 | |||

经350 ℃处理负载SnCl2、MoCl5和ZnCl2的油页岩与油页岩原样相比,其活化能分别降低约30.31、25.87和35.79 kJ/mol,与未负载催化剂经过350 ℃处理的样品相比,活化能分别降低了15.10、10.66、20.58 kJ/mol。上述结果表明催化剂不仅能够使油页岩干酪根在较低温度下发生热解生成页岩油气,同时还能够提高残余干酪根反应活性,降低其反应活化能,有利于进一步热解。该方法有望用于开发油页岩热解新途径,降低热解能耗,提高热解效率。

3 结论1) 通过在油页岩中负载金属氯化物(SnCl2、MoCl5和ZnCl2)催化剂,研究了在低温热解条件下干酪根和残余半焦的性质,结果表明催化剂能够使油页岩中干酪根在较低温度下发生热解。在350 ℃下,负载SnCl2使30%的干酪根热解转化,负载MoCl5和ZnCl2的样品中11.3%和18.8%的干酪根发生热解,说明催化剂降低了干酪根热解生成页岩油气的温度,具有良好的催化热解效果。

2) 与未负载催化剂经过350 ℃处理的样品相比,负载SnCl2、MoCl5和ZnCl2的样品活化能分别降低15.10、10.66、20.58 kJ/mol,有利于残余干酪根的进一步热解。

3) 尽管催化机理有待进一步研究,目前结果表明催化剂能够降低干酪根热解温度,有望为油页岩低能耗热解方法研究提供思路和理论支持。

| [1] | Na Jeong geol, Lm Cheol hyun, Chung Soo hyun, et al. Effect of Oil Shale Retorting Temperature on Shale Oil Yield and Properties[J]. Fuel, 2012, 95(1): 131-135. |

| [2] |

钱家麟, 王剑秋, 李述元. 世界油页岩资源利用和发展趋势[J].

吉林大学学报(地球科学版), 2006, 36(6): 877-887.

Qian Jialin, Wang Jianqiu, Li Shuyuan. World Oil Shale Utilization and Its Future[J]. Journal of Jilin University (Earth Science Edition), 2006, 36(6): 877-887. |

| [3] | Jiang X M, Han X X, Cui Z G. Progress and Recent Utilization Trends in Combustion of Chinese Oil Shale[J]. Progress in Energy and Combustion Science, 2007, 33(6): 552-579. DOI:10.1016/j.pecs.2006.06.002 |

| [4] | Pan Yi, Zhang Xiaoming, Liu Shouhui, et al. A Review on Technologies for Oil Shale Surface Retort[J]. Journal of the Chemical Society of Pakistan, 2012, 34(6): 1331-1338. |

| [5] | Al-Makhadmeh L, Maier J, Scheffknecht G. Oxyfuel Technology:No Reduction During Oxy-Oil Shale Conditions[J]. Fuel, 2014, 128(21): 155-161. |

| [6] | Tiwari P, Deo M, Lin C L, et al. Characterization of Oil Shale Pore Structure Before and After Pyrolysis by Using X-Ray Micro CT[J]. Fuel, 2013, 107(9): 547-554. |

| [7] | Yan Junwei, Jiang Xiumin, Han Xiangxin, et al. A TG-FTIR Investigation to the Catalytic Effect of Mineral Matrix in Oil Shale on the Pyrolysis and Combustion of Kerogen[J]. Fuel, 2013, 104(2): 307-317. |

| [8] | Allawzi M, Al-Otoom A, Allaboun H, et al. CO2 Supercritical Fluid Extraction of Jordanian Oil Shale Utilizing Different Co-Solvents[J]. Fuel Processing Technology, 2011, 92(10): 2016-2023. DOI:10.1016/j.fuproc.2011.06.001 |

| [9] | Liu Zhaojun, Dong Qingshui, Ye Songqing, et al. Oil Shale Character and Exploitation & Utilization Prospect[J]. Earth Science Frontiers, 2005, 12(3): 315-323. |

| [10] | Han Shuangbiao, Zhang Jinchuan, Li Yuxi, et al. Evaluation of Lower Cambrian Shale in Northern Guizhou Province, South China:Implications for Shale Gas Potential[J]. Energy & Fuels, 2013, 27(6): 2933-2941. |

| [11] |

刘招君, 董清水, 叶松青, 等. 中国油页岩资源现状[J].

吉林大学学报(地球科学版), 2006, 36(6): 869-876.

Liu Zhaojun, Dong Qingshui, Ye Songqing, et al. The Situation of Oil Shale Resources in China[J]. Journal of Jilin University (Earth Science Edition), 2006, 36(6): 869-876. |

| [12] | Sun P, Sachsenhofer R F, Liu Z, et al. Organic Matter Accumulation in the Oil Shale-and Coal-Bearing Huadian Basin (Eocene; NE China)[J]. International Journal of Coal Geology, 2013, 105: 1-15. DOI:10.1016/j.coal.2012.11.009 |

| [13] | Sun Youhong, Bai Fengtian, Liu Baochang, et al. Characterization of the Oil Shale Products Derived via Topochemical Reaction Method[J]. Fuel, 2014, 115(1): 338-346. |

| [14] | Guo Hongfan, Bie Yansong, Wang Kuikui, et al. Retorting Oil Shale by a Self-Heating Route[J]. Energ & Fuel, 2013, 27(5): 2445-2451. |

| [15] | Ballice L. Stepwise Chemical Demineralization of Göynük (Turkey) Oil Shale and Pyrolysis of Demineralization Products[J]. Industrial & Engineering Chemistry Research, 2006, 45(3): 906-912. |

| [16] | Patterson J H. A Review of the Effects of Minerals in Processing of Australian Oil Shales[J]. Fuel, 1994, 73(3): 321-327. DOI:10.1016/0016-2361(94)90082-5 |

| [17] | Wlliams P T, Chishti H M. Two Stage Pyrolysis of Oil Shale Using a Zeolite Catalyst[J]. Journal of Analytical & Applied Pyrolysis, 2000, 55(2): 217-234. |

| [18] | Metecan I H, Saglam M, Yanik J, et al. Effect of Pyrite Catalyst on the Hydroliquefaction of Goynuk (Turkey) Oil Shale in the Presence of Toluene[J]. Fuel, 1999, 78(5): 619-622. DOI:10.1016/S0016-2361(98)00182-3 |

| [19] | Tiikma L, Johannes I, Luik H, et al. Thermal Dissolution of Estonian Oil Shale[J]. Journal of Analytical & Applied Pyrolysis, 2009, 85(1): 502-507. |

| [20] | Jiang Haifeng, Song Lihua, Cheng Zhiqiang, et al. Influence of Pyrolysis Condition and Transition Metal Salt on the Product Yield and Characterization via Huadian Oil Shale Pyrolysis[J]. Journal of Analytical and Applied Pyrolysis, 2015, 112(1): 230-236. |

| [21] | Pulushev D A, Rossa J R H. Catalysis for Conversion of Biomass to Fuels via Pyroly is and Gasification[J]. Catalysis Today, 2011, 171: 1-13. DOI:10.1016/j.cattod.2011.02.005 |

| [22] | Espitalie J, Madec M, Tissot B. Role of Mineral Matrix in Kerogen Pyrolysis:Influence on Petroleum Generation and Migration[J]. AAPG Bull, 1980, 64(1): 59-66. |

| [23] | Wei Z, Moldowan J M, Paytan A. Diamondoids and Molecular Biomarkers Generated from Modern Sediments in the Absence and Presence of Minerals During Hydrous Pyrolysis[J]. Organic Geochemistry, 2006, 37(8): 891-911. DOI:10.1016/j.orggeochem.2006.04.008 |

| [24] | ASTM D4749-1987(2012) Standard Test Method for Performing the Sieve Analysis of Coal and Designating Coal Size[S/OL]. [2012-05-10]. http://www.zbgb.org/48/StandardDetail2310510.htm. |

| [25] |

GB 474-2008煤样的制备方法[S]. 北京: 中国标准出版社, 2008.

GB 474-2008 Method for Preparation of Coal Sample[S]. Beijing: Standards Press of China, 2008. |

| [26] | Kok M V. Effect of Clay on Crude Oil Combustion by Thermal Analysis Techniques[J]. Journal of Thermal Analysis Calorimetry, 2006, 84(2): 361-366. DOI:10.1007/s10973-005-7153-2 |

| [27] | Coats A W, Redfern J P. Kinetic Parameters from Thermogravimetric Data[J]. Nature, 1964, 201: 68-69. DOI:10.1038/201068a0 |

| [28] | Bolonkin A, Friedlander J, Neumann S, et al. Innovative Unconventional Oil Extraction Technologies[J]. Fuel Processing Technology, 2014, 124(10): 228-242. |

| [29] |

刘德勋, 王红岩, 郑德温, 等. 世界油页岩原位开采技术进展[J].

天然气工业, 2009, 29(5): 128-132.

Liu Dexun, Wang Hongyan, Zheng Dewen, et al. World Progress of Oil Shale In-Situ Exploitation Methods[J]. Natural Gas Industry, 2009, 29(5): 128-132. |

| [30] | Bhargava S, Awaja F, Subasinghe N D, et al. Characterisation of Some Australian Oil Shale Using Thermal, X-Ray and IR Techniques[J]. Fuel, 2005, 84(6): 707-715. DOI:10.1016/j.fuel.2004.11.013 |

| [31] | Adams M J, Awaja F, Bhargava S, et al. Prediction of Oil Yield from Oil Shale Minerals Using Diffuse Reflectance Infrared Fourier Transform Spectroscopy[J]. Fuel, 2005, 84(14): 1986-1991. |

| [32] | Wlliams D J, Akira S. Clay Minerals and Petroleum-Forming Reactions During Burial and Diagenesis[J]. AAPG Bull1, 1972, 56(11): 2160-2167. |

| [33] | Wlliams D J. Clay Mineral Catalysis and Petroleum Generation[J]. Annual Review of Earth & Planetary Sciences, 1979, 7(1): 183-198. |