射流式液动冲击器由于具有运动零件少、结构简单、深孔高围压适应性好等优点,在石油钻井、地热钻井和大陆科学钻探领域得到了成功应用, 其可使硬岩平均钻进效率提高30%~50%[1-3],而风动潜孔锤可以使硬岩平均钻进效率提高5倍以上[4];因此,与风动潜孔锤相比,射流式液动冲击器对硬岩平均钻进效率的提高并不明显。究其原因,是由于冲锤冲击末速度小,冲击功低[5-7]。通过增大射流元件喷嘴处射流速度、适当增大冲击行程[8],以及一系列的参数改进设计,开发出了具有高冲击功的SC-86H型射流式液动冲击器,其冲锤末速度可以达到与风动潜孔锤相当的6~8 m/s。而在该高性能射流式冲击器中,活塞在缸体内部高速往复运动,由于磨损以及井底高压、高温环境造成的缸体变形与热膨胀,导致活塞与缸体配合间隙变化。为了分析不同工况下射流式冲击器是否工作良好,设计出了适合高能射流式液动冲击器正常工作的活塞与缸体几何参数组合,因此研究活塞与缸体在不同结构尺寸以及不同配合间隙下前后腔间液体泄漏规律以及泄漏对冲击器性能的影响十分必要。

高能射流式液动冲击器保留了常规射流式冲击器活塞表面的螺旋槽设置[9],具有冷却、润滑活塞,防沙解卡,对中性好,利于固体颗粒快速排出间隙、减少活塞磨损等优点,能有效改善高能射流式冲击器的工作性能和提高寿命;且采用圆弧型截面螺旋槽,比矩形、三角形等截面的螺旋槽更能减少应力集中,适合高速冲击运动。

已有的计算间隙泄漏的公式,是针对层流流动,或者对发展到一定程度的湍流具有良好的计算精度,且只能计算环形缝隙泄漏的情况;对于活塞运动泄漏的计算只是压差流动与剪切流动的简单叠加,没有考虑内部局部湍流的影响,无法与活塞表面螺旋槽的泄漏良好地结合在一起[10-13],且计算精度不能满足射流式冲击器活塞设计。

CFD (computational fluid dynamics) 软件提供了多种湍流模型,对近壁面采用壁面函数进行处理,具有较高精度,并且自带动网格技术,可以满足活塞运动与旋转时的动态分析需求,为活塞与缸体密封特性研究提供技术支撑[14]。本文采用CFD通用商业软件Fluent,对高能射流式液动冲击器活塞与缸体几何参数对活塞与缸体前后腔之间泄漏量的影响进行模拟仿真计算,并通过试验测试,分析各参数对高能射流式液动冲击器性能的影响规律,为高能射流式液动冲击器活塞设计及工程应用提供参考。

1 仿真模型建立图 1所示为高能射流式液动冲击器的结构,缸体与活塞的主要几何参数包括:密封段长度L、环状间隙尺寸G、活塞螺旋槽螺距B、活塞螺旋槽截面半径R、活塞在缸体内运动速度v;此外,由于活塞表面螺旋槽的存在,活塞在液体压力的作用下会因受到扭转力的作用而做角速度为ω的旋转运动。数值模拟按几何参数分为6组,每组计算只有一个参数变化,保持其他5个参数不变,从而得到各参数对泄漏量的影响规律。考虑到带螺旋槽活塞的对中性好,暂时没有考虑活塞偏心时的泄漏。表 1列出了CFD仿真分析中活塞与缸体几何参数的取值。其中:L、G、B、R以已加工的SC-86H射流式冲击器样机作为参考进行取值;由于SC-86H型射流式冲击器的最大冲击末速度设计为8 m/s,因此,v在0~8 m/s之间取值;ω在数值计算所得的最大角速度内取值。

|

| 图 1 高能射流式液动冲击器结构以及活塞、缸体几何参数 Figure 1 Schematic of the liquid-jet hammer with high impact energy and the geometric parameters of the piston and cylinder |

|

|

|

L/ mm |

G/ mm |

v/ (m·s-1) |

ω/ (rad·s-1) |

B/ mm |

R/ mm |

| 25 | 0.015 | 0 | 0.00 | 4 | 0.50 |

| 35 | 0.020 | 2 | 0.15 | 5 | 0.75 |

| 45 | 0.025 | 4 | 0.30 | 6 | 1.00 |

| 55 | 0.030 | 6 | 0.45 | 7 | 1.25 |

| 65 | 0.035 | 8 | 0.60 | 8 | 1.50 |

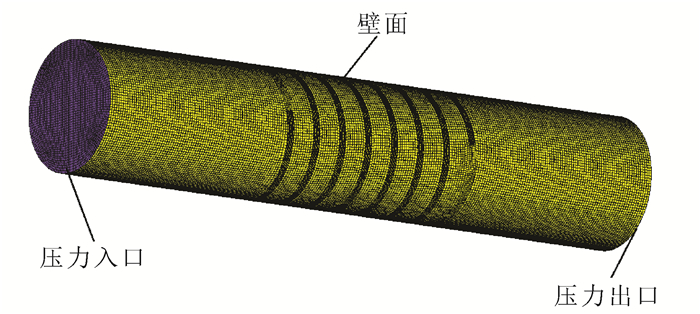

采用Solidworks软件创建了SC-86型射流式冲击器前后腔以及螺旋槽与环形缝隙的流场模型,之后,导入Hypermesh软件中进行网格划分。在CFD分析中,网格质量的好坏对求解速度和精度具有重要影响。由于活塞环形缝隙较小,与螺旋槽以及前后腔尺寸相差较大,如果采用非结构化网格,网格单元数会很大,网格质量较差,计算收敛性不好,结果精度较低;因此对整个流场模型的网格划分采用以六面体结构化网格为主导、局部几何体复杂部位以五面体单元过度的方式进行[15]。划分好的一个模型3d单元 (图 2) 总数为569 577个,其中六面体单元数量为568 025个,剩余单元为五面体单元;最大单元尺寸1.0 mm,可充分满足计算精度需要。

|

| 图 2 计算模型内部流域3d网格单元 Figure 2 3d grids of fluid regions of the computing model |

|

|

环形缝隙处边界层流体影响较为显著。进行单独环形缝隙泄漏量计算后发现,边界层设置为4层以上后计算结果趋于稳定,且接近于理论计算公式[16-17],这时,第一层网格质心到壁面的无量纲距离控制在5~200。因此,本研究网格划分设置了5层增长率为1.2的边界层网格,以进一步提高计算精度。

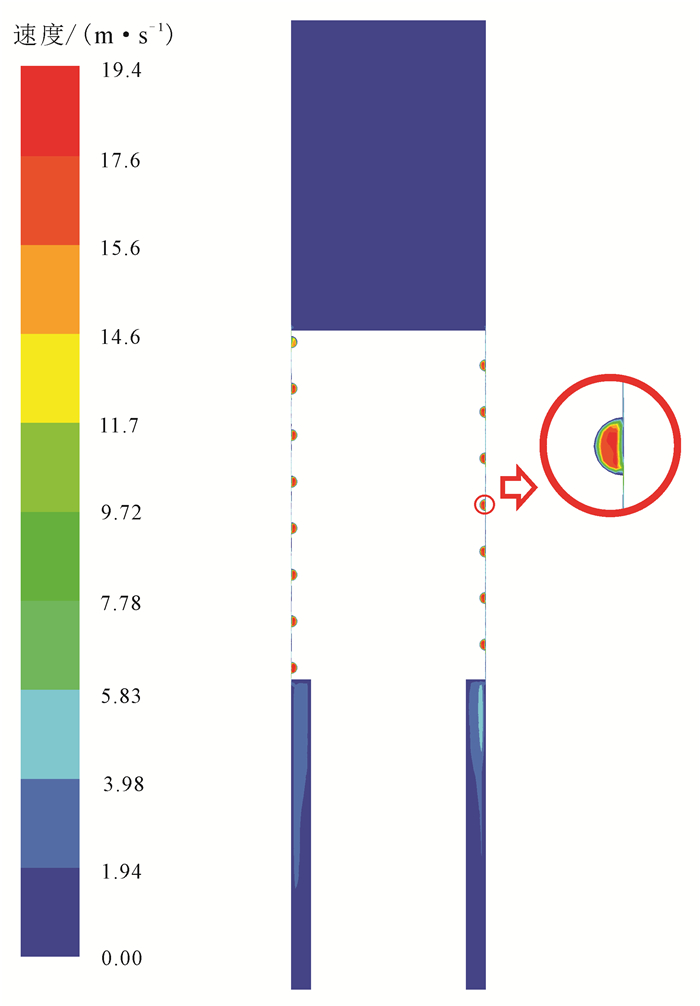

1.2 边界条件和求解控制本仿真模拟主要研究活塞受高压液体往复运动时活塞前后腔流体泄漏问题,经CFD动网格仿真发现,SC-86H型射流式冲击器前后腔最大压差为3.7 MPa左右,且持续时间较长。因此,如图 3所示,以冲程阶段为例:入口边界条件为压力入口,设置在后腔流域端部;出口边界条件为压力出口,设置在前腔流域端部;其他壁面则全部采用壁面边界条件。

|

| 图 3 计算模型外部边界条件2d网格单元 Figure 3 2d grids of boundary conditions of the computing model |

|

|

考虑实验室调试采用清水作为动力介质,因此,CFD软件中流体介质采用清水,其密度和动力黏度分别为998.2 kg/m3和0.001 Pa·s。湍流模型选用k-ε(k是紊流脉动动能,ε是紊流脉动动能耗散率) 模型,采用SIMPLE (semi-implicit method for pressure linked equation) 算法进行速度压力耦合;控制方程中的扩散项采用一阶迎风差分格式 (活塞移动与旋转所用的动网格只支持一阶迎风差分格式)[18-19]。当需要活塞往复运动与旋转时的瞬态泄漏流量时,用之前稳态计算结果作为瞬态计算的初始值,迭代步长设为0.000 1。

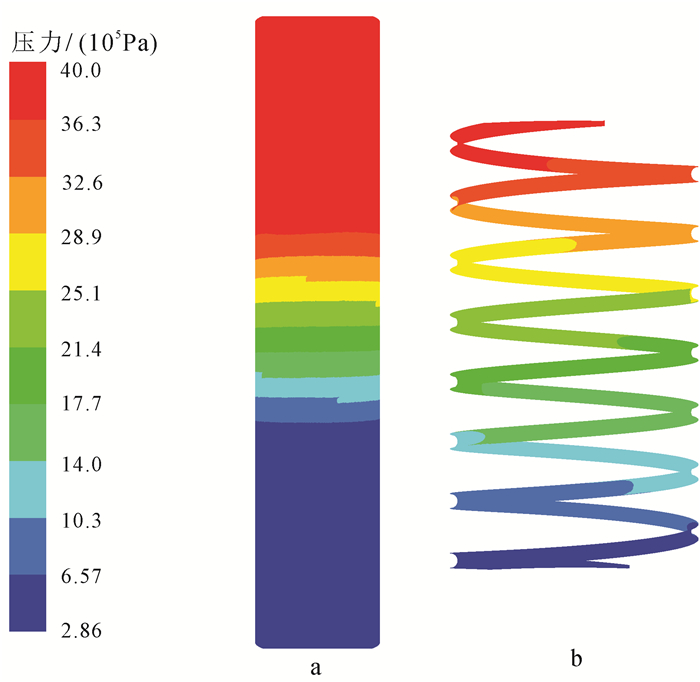

2 CFD分析结果 2.1 流场特性活塞与缸体前后腔之间的泄漏量包含两部分,一部分为沿环形缝隙的泄漏量,另一部分为沿螺旋槽内部的泄漏量。从CFD仿真模型沿轴线纵向切面的速度云图 (图 4) 中可以看到,螺旋槽内部流体速度较高,为主要泄漏处;从压力云图 (图 5) 可见,高压腔向低压腔之间呈梯度分布;从流场湍流强度与涡量云图 (图 6) 可见,湍流强度与涡量在螺旋槽附近较高。

|

| 图 4 流场纵切面速度云图 Figure 4 Flow velocity contours at the longitudinal cross section of the flow field |

|

|

|

| a.整体流场压力云图;b.螺旋槽处压力云图。 图 5 流场压力云图 Figure 5 Pressure contours of the flow field |

|

|

|

| 图 6 流场湍流强度与涡量云图 Figure 6 Turbulence intensity contours and vorticity contours of the flow field |

|

|

对L=35 mm、G=0.025 mm、B=6 mm、R=0.75 mm的一组模型进行分解,将螺旋槽与环形缝隙分开,模拟其单独泄漏量发现:相同边界条件下,单独螺旋槽泄漏量为0.96 L/min,单独环形缝隙泄漏量为0.51 L/min,二者总和为1.47 L/min;而将螺旋槽与环形缝隙复合进行起来仿真计算泄漏量为1.32 L/min,与模拟单独泄漏量时二者之和相比减少了10.2%。这说明,螺旋槽与环形缝隙的泄漏不是简单的叠加,两者共同作用在一定程度上减小了泄漏。

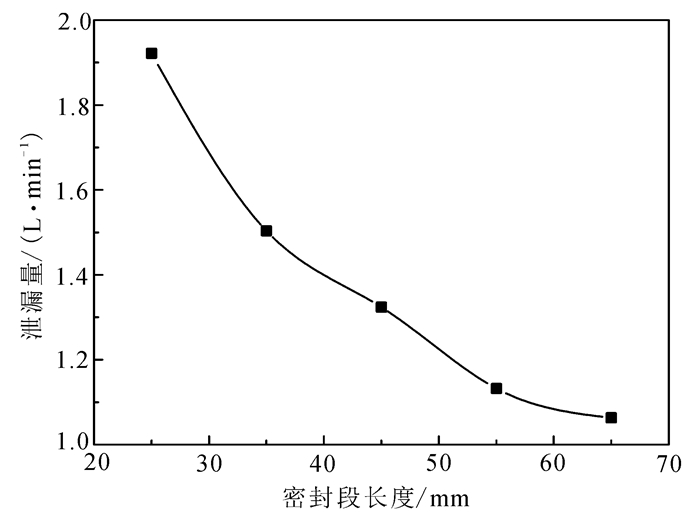

2.2 密封段长度对泄漏量的影响如图 7所示,泄漏量随着密封段长度的增加逐渐减小。密封段长度从25 mm增大到65 mm,增大了1.6倍;泄漏量从1.9 L/min减小到了1.1 L/min,只减少了42%,相对并不明显。而且,密封段长度增大时,活塞的液压卡紧力会增加,不利于冲锤往复运动,并且加长了钻井液中固体颗粒的通过路径,容易使活塞卡紧、磨损。因此,活塞与缸体密封段长度不应过大,通过大幅增大密封段长度来减少泄漏量并不可取。

|

| 图 7 泄漏量随密封段长度的变化曲线 Figure 7 Relation curve that leakage varies with sealing length |

|

|

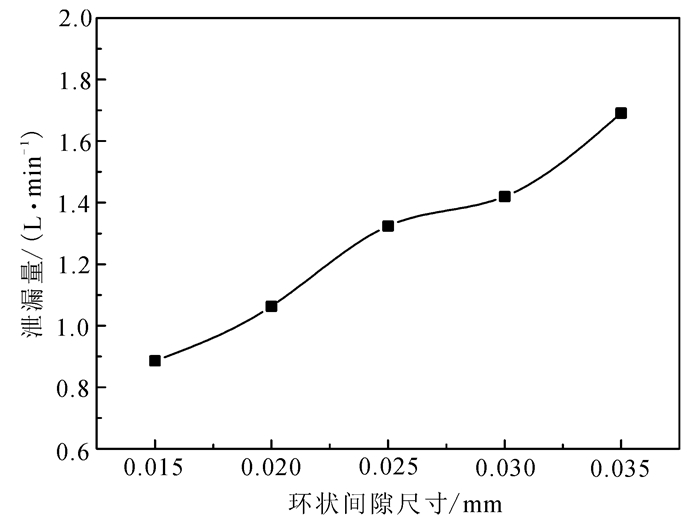

如图 8所示,随着活塞与缸体配合面环状间隙尺寸的增大,泄漏量逐渐增加。当环状间隙尺寸从0.015 mm增大到0.035 mm后,泄漏量从0.9 L/min增加到了1.7 L/min,增幅88.9%;但是,最大泄漏量只占射流式冲击器总输入流量 (200 L/min) 的0.85%。这说明,活塞磨损导致配合面间隙增大时,会增大泄漏量,但对射流式冲击器总体性能的影响不一定是致命的。

|

| 图 8 泄漏量随环状间隙尺寸的变化曲线 Figure 8 Relation curve that leakage varies with the size of annular gap |

|

|

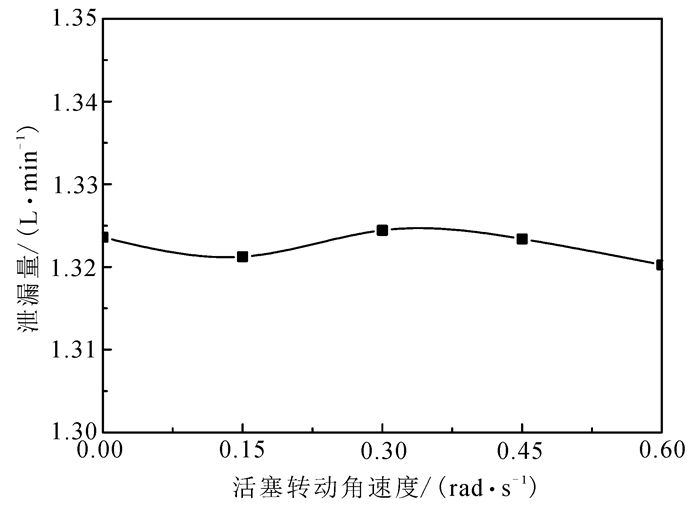

如图 9所示,随着活塞在缸体内运动速度的增加,泄漏量逐渐增大,泄漏量与活塞运动速度近似成正比例线性关系。这是由于活塞运动带来的剪切流动增加了泄漏,并且与活塞静止时相比,流场内部产生了变化,存在压差流动与剪切流动间的相互作用。活塞往复运动造成的泄漏量增加是不可避免的。此外,如图 10所示,由于活塞角速度较小,泄漏量随活塞角速度的增加变化很小,基本可以忽略。

|

| 图 9 泄漏量随活塞运动速度的变化曲线 Figure 9 Relation curve that leakage varies with reciprocating motion velocity of piston |

|

|

|

| 图 10 泄漏量随活塞转动角速度的变化曲线 Figure 10 Relation curve that leakage varies with angular velocity of piston |

|

|

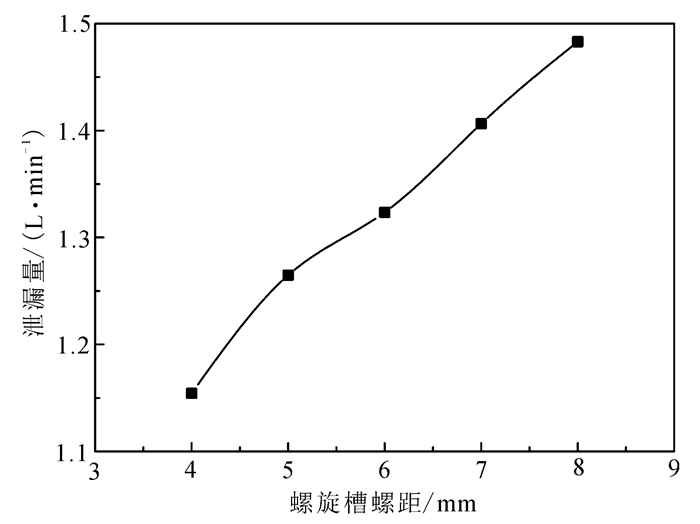

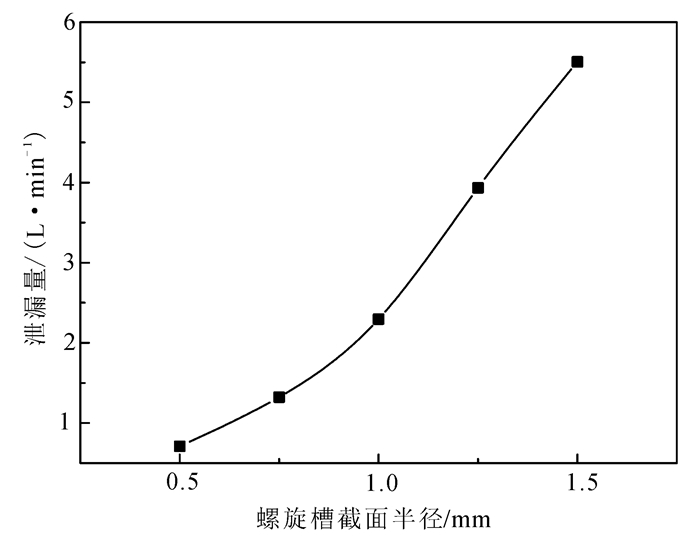

如图 11所示,泄漏量随着螺旋槽螺距的增加而增大,螺距增大1倍,泄漏量增大了25%,增大幅度并不显著。而且,螺旋槽螺距过小,增大了螺旋槽总长度,不利于钻井液中固体颗粒快速排出间隙,容易加快磨损、增加卡堵。此外,泄漏量随螺旋槽半径的增加而近似呈现指数增加 (图 12),且冲击器在井下工作本身会有固体颗粒磨损,造成螺旋槽尺寸变大;因此,螺旋槽尺寸不宜设计过大。

|

| 图 11 泄漏量随螺旋槽螺距的变化曲线 Figure 11 Relation curve that leakage varies with the pitch of the spiral groove |

|

|

|

| 图 12 泄漏量随螺旋槽截面半径的变化曲线 Figure 12 Relation curve that leakage varies with the radius of the spiral groove |

|

|

为了观测泄漏量对冲击器性能的影响,设计加工了不同结构参数与规格的多个活塞,活塞与缸体的环状配合间隙为0.025 mm,活塞直径为25 mm,活塞杆直径分别为20、16和14 mm三种规格 (图 13)。对活塞杆直径为14 mm的射流式冲击器进行了测试,发现当活塞密封段长度由55 mm减小到15 mm时,冲击器依然工作稳定、冲击功较大、冲击频率均匀、性能变化很小;然而当活塞密封段长度由55 mm增加到70 mm时,活塞开始有卡死不工作现象,冲击器频率稳定性下降。当活塞杆直径为20 mm时,冲击器无法正常工作或有低频不连续冲击,活塞无法走满行程。当活塞杆直径为16 mm、密封段长度大于55 mm或者小于20 mm时,冲击器均无法正常工作;相同配合参数下,当冲击器正常工作时,与14 mm直径活塞杆相比,工作时冲击频率略有下降,停顿次数较多。分析原因为:一方面,当密封段长度较长时,虽然泄漏量较小,却增大了液压卡紧力,而且活塞杆直径越大,前腔有效压力作用面越小,活塞回程时所受的合力越小,当合力小于液压卡紧力产生的阻力时,很容易被卡死无法回程;另一方面,当活塞杆直径较大、活塞回程时,相同移动速度下,进入前腔的瞬时流量较小,尤其是活塞刚开始运动时,由于运动速度小,瞬时进入前腔流量很小,这时活塞与缸体间的泄漏量占进入腔体瞬时流量的比例较高,使活塞无法快速加速运动,甚至导致前腔压力下降明显,推力不足。

|

| a.冲击器试验台架;b.密封段为55 mm的三种活塞;c.密封段为15 mm的三种活塞。 图 13 射流式液动冲击器试验台架与不同结构参数的活塞 Figure 13 Liquid-jet hammer experiment bench and pistons with different geometric parameters |

|

|

以回程时活塞加速到2 m/s时为例,活塞的计算泄漏量为1.5 L/min,而活塞杆直径为20、16和14 mm三种规格的活塞进入前腔的瞬时流量分别为21.2、34.8和40.4 L/min,泄漏量所占比例分别为7.1%、4.3%和3.7%,活塞杆直径为20 mm时是活塞杆直径为14 mm的1.9倍;且活塞移动速度越低,泄漏量所占比例越大。因此,活塞与缸体间泄漏对冲击器冲程与回程初始加速阶段影响较大,且活塞杆直径越大,对活塞回程运动影响越为显著。

4 结论1) 活塞密封段长度对泄漏量有一定影响,但密封段长度的减小对冲击器整体性能影响并不显著,且过长会产生较大的液压卡紧力,不利于进入配合间隙的固体颗粒快速排出。

2) 活塞与缸体间泄漏包含环状间隙与螺旋槽两部分的泄漏,但总泄漏量不是二者简单的叠加,而是小于二者之和。

3) 活塞往复运动会增加活塞与缸体间的泄漏量,且泄漏量与运动速度近似成线性关系;而活塞沿轴线的角速度对泄漏量的影响并不明显,可以忽略。

4) 在保证良好刚度与强度的情况下,活塞杆直径应尽可能小,这样可以使活塞回程时前腔向后腔的泄漏量占进入前腔瞬时流量的比例较小,不影响活塞快速加速回程。

5) 活塞表面螺旋槽的半径应控制在合理的尺寸,不宜过大;而螺旋槽螺距可以适当增大,从而减小螺旋槽总长度,使进入配合间隙的固体颗粒更容易快速排出。

| [1] | 菅志军, 殷琨, 蒋荣庆, 等. 油气勘探钻井用液动射流式冲击器的研究与应用[J]. 世界地质, 1998, 17(4): 88-92. Jian Zhijun, Yin Kun, Jiang Rongqing, et al. The Research on Hydro-Efflux DTH Hammer Applying to Oil and Gas Exploration Drilling[J]. Global Geology, 1998, 17(4): 88-92. |

| [2] | Deulsch U, Marx C, Rischmuller H. Evaluation of Hammer Drilling Potential for KTB in Supper-Deep Drilling and Deep Geophysical Sounding[M]. Heidelberg: Spring-Veerlag, 1995: 310-320. |

| [3] | 朴成哲, 殷琨, 蒋荣庆, 等. KSC-127型射流式液动锤应用于大陆科学深钻的试验研究[J]. 世界地质, 2000, 19(3): 295-298. Piao Chengzhe, Yin Kun, Jiang Rongqing, et al. Experimental Research on Application of KSC-127 Fluid Efflux Hammer in CSDP[J]. Global Geology, 2000, 19(3): 295-298. |

| [4] | 殷其雷, 殷琨, 柳鹤, 等. 潜孔锤反循环钻进技术在某水电站的试验应用[J]. 吉林大学学报 (地球科学版), 2014, 44(3): 961-968. Yin Qilei, Yin Kun, Liu He, et al. Application Test of DTH Hammer Reverse Circulation Drilling Technique in a Hydropower Station[J]. Journal of Jilin University (Earth Science Edition), 2014, 44(3): 961-968. |

| [5] | 王人杰, 蒋荣庆. 液动冲击回转钻进技术[M]. 北京: 地质出版社, 1988: 97-104. Wang Renjie, Jiang Rongqing. Hydraulically Impacting-Rotary Drilling Technique[M]. Beijing: Geological Publishing House, 1988: 97-104. |

| [6] | 王福平, 李鹏, 李国琳, 等. 基于LS-Dyna的高能射流式液动冲击器活塞杆回程应力分析[J]. 吉林大学学报 (地球科学版), 2016, 46(5): 1482-1489. Wang Fuping, Li Peng, Li Guolin, et al. Stress Analysis of the Piston Rod Return in High-Energy Liquid-Jet Hammer Based on LS-Dyna[J]. Journal of Jilin University (Earth Science Edition), 2016, 46(5): 1482-1489. |

| [7] | 殷琨, 王茂森, 彭枧明, 等. 冲击回转钻进[M]. 北京: 地质出版社, 2010: 60-77. Yin Kun, Wang Maosen, Peng Jianming, et al. Percussive-Rotary Drilling[M]. Beijing: Geological Publishing House, 2010: 60-77. |

| [8] | 菅志军, 殷琨, 蒋荣庆, 等. 增大液动射流式冲击器单次冲击功的试验研究[J]. 长春科技大学学报, 2000, 30(3): 303-306. Jian Zhijun, Yin Kun, Jiang Rongqing, et al. The Research on Increasing Impacting Energy of Hydro-Efflux Hammer[J]. Journal of Changchun University of Science and Technology, 2000, 30(3): 303-306. |

| [9] | 王清岩. 基于虚拟样机技术的动压反馈式液动冲击器结构设计与动态仿真分析[D]. 长春: 吉林大学, 2008: 127-129. Wang Qingyan. Structure Design and Dynamic Simulation of Hydrokinetic Hammer with Dynamic Pressure Feedback Using Virtual Prototyping Technology[D]. Changchun:Jilin University, 2008:127-129. |

| [10] | 杨晓宗. 几何参数对螺旋密封性能影响的研究[D]. 上海: 华东理工大学, 2014: 1-23. Yang Xiaozong. The Study of Influence on the Sealing Performance of Helical Seal with Geometric Parameters Change[D]. Shanghai:East China University of Science and Technology, 2014:1-23. |

| [11] | Netzel J P, Volden Dong. Upstream Pumping:A New Concept in Mechanical Sealing Technology[J]. Lubrication Engineering, 1990, 45(4): 213-217. |

| [12] | Mc Grew J M, Mc Hugh J D. Analysis and Test of the Screw Seal in Laminar and Turbulent Operation[J]. The General Electric Advanced Technology Laboratories, 1963, 63(6): 368-374. |

| [13] | Asok S P, Sankaranarayanasamy K, Sundararajan T, et al. Pressure Drop and Cavitation Investigations on Static Helical-Grooved Square, Triangular and Curved Cavity Liquid Labyrinth Seals[J]. Nuclear Engineering and Design, 2011, 241(3): 843-853. DOI:10.1016/j.nucengdes.2010.12.006 |

| [14] | 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 63-159. Wang Fujun. The Analysis of Computational Fluid Dynamics:CFD Softw are Principle and Application[M]. Beijing: Tsinghua University Press, 2004: 63-159. |

| [15] | Mousavian S M, Najafi A F. Numerical Simulations of Gas-Liquid-Solid Flows in a Hydro Cyclone Separator[J]. Arch Appl Mech, 2009, 79: 395-409. DOI:10.1007/s00419-008-0237-2 |

| [16] | 周梓荣, 彭浩舸, 曾曙林, 等. 环形间隙中泄漏流量的影响因素研究[J]. 润滑与密封, 2005, 30(1): 7-9. Zhou Zirong, Peng Haoge, Zeng Shulin, et al. Research on the Influence Factors of Leakage in Annular Clearance Seals[J]. Lubrication Engineering, 2005, 30(1): 7-9. |

| [17] | 塔鲁达纳夫斯基. 非接触密封[M]. 北京: 机械工业出版社, 1986: 8-12. Trutnovsky K. Non-Contact Sealing[M]. Beijing: China Machine Press, 1986: 8-12. |

| [18] | Fluent User's Guide[Z]. Release 6.3.26, Ansys Inc., USA, 2006. |

| [19] | Nagano Y. Itazu Y Renormalization Group Theory for Turbulence:Eddy-Viscosity Type Model Based on an Iterative Averaging Method[J]. Physics of Fluids, 1997, 9: 143-153. DOI:10.1063/1.869156 |