0 引言

近年来矿区钻采对于生态环境的污染与破坏一直饱受诟病[1-2]。常规正循环空气钻进产生的粉尘大范围扩散,不仅会对周围的生态环境产生极大的负面影响,还会损害施工人员的身体健康[3-4]。而金刚石钻进工艺虽然通过泥浆避免了粉尘对大气的污染,但矿区产生的大量重金属会随着泥浆渗入地下,对地下水和土壤造成严重污染,也对矿区周围的食品生产和人身安全埋下重大隐患[5]。此外,多年钻采的矿区地层状况较为复杂,裂隙发育,漏失严重,取心难度较大;常规金刚石钻进工艺一旦发生泥浆漏失,需要及时进行防渗和护壁,工序繁琐且成本高昂,为水资源较为稀缺的矿区施工带来诸多不便。

对此,采用贯通式潜孔锤反循环连续取心技术可有效解决上述矿区生产的难题。该技术除了具备风动潜孔锤在硬岩地层钻进效率高的特点外,还具有耗气量小、成孔质量好、全孔反循环、中心通道连续排渣、孔口粉尘污染小等特点[6-9],可为矿区的生态环境保护以及施工人员的健康提供重要保障。潜孔锤反循环钻进技术与常规金刚石钻进工艺相比,在硬岩地层钻进效率可提高5倍以上,对于坍塌、漏失、掉块、裂隙发育的复杂地层具有很好的适应性,且具有较高的岩矿心采取率[10-11]。

而贯通式潜孔锤反循环钻进技术能否满足矿区生产需要,反循环钻头是关键。反循环钻头不仅应具有良好的反循环排渣能力,还应具备一定的耐久性及高效碎岩能力。因此,笔者所在课题组研制了两种新型反循环钻头,分别为双排内喷孔式钻头和花键内喷孔式钻头。本文通过在四川拉拉铜矿的野外试验对两种钻头进行了现场测试,并基于LSDYNA软件对这两种新型反循环钻头的结构进行了强度分析,以验证两种钻头的结构设计是否合理。

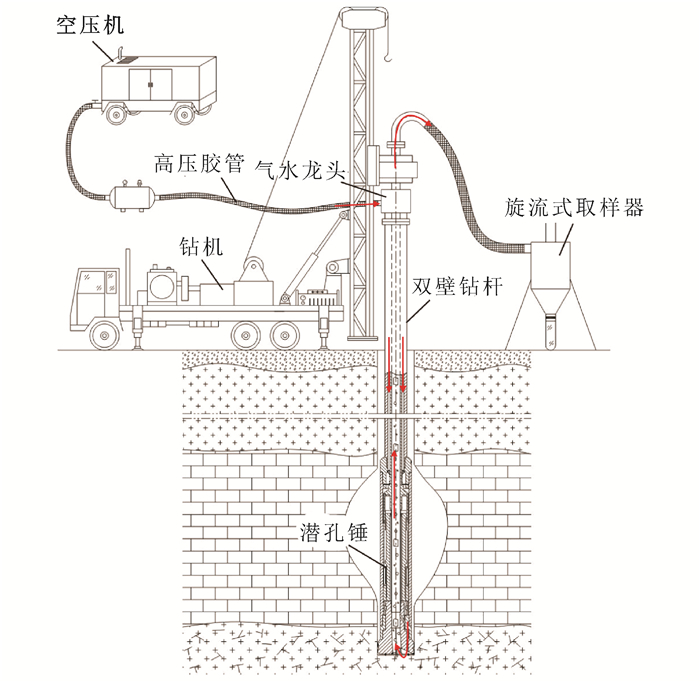

1 贯通式潜孔锤反循环钻进技术原理贯通式潜孔锤反循环钻进工艺原理[12]如图 1所示。首先空压机产生的压缩空气由供气胶管进入双通道气水龙头,再进入双壁钻杆。随后气体经由双壁钻杆内外管之间的环状间隙进入反循环潜孔锤,驱动活塞做功后的气体一部分通过反循环钻头下部的底喷孔到达孔底,将破碎下的岩块和岩屑卷吸进钻头中心通道内;另一部分气体则通过钻头中部的内喷孔进入钻头中心通道,并产生强烈抽吸作用,将进入钻头中心通道内的岩块、岩屑一起沿着钻具的中心通道上返到地面的旋流取样器中,随后采用岩样袋进行收集。整个钻进过程中孔口无粉尘污染。

|

| 图 1 贯通式潜孔锤反循环取心原理 Figure 1 Sehmetic of coring by RC DTH hammer drilling system |

|

|

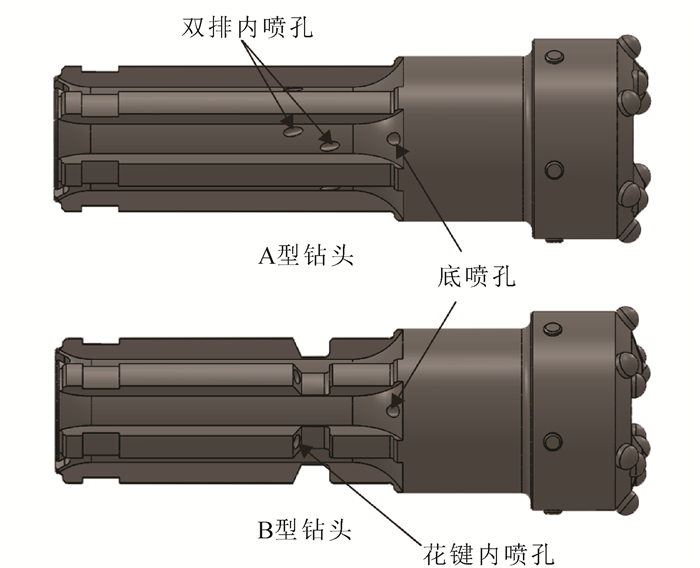

贯通式潜孔锤反循环钻进技术能否达到预期效果,反循环钻头是关键。为此设计了两种反循环钻头,如图 2所示。A型钻头为双排内喷孔式反循环钻头,通过将花键槽底部内喷孔设计成双排孔以提高气体卷吸量,实现较好的反循环效果;B型钻头为花键内喷孔式反循环钻头,内喷孔沿着花键径向排布,并通过增设环槽提高气体卷吸量。由于采用中空结构,钻头强度远小于全断面钻头。为检验两种新型反循环钻头的结构设计是否合理,下面将通过野外试验进行测试。

|

| 图 2 两种钻头几何模型 Figure 2 Models of two types of drill bits |

|

|

试验地点位于四川凉山彝族自治州拉拉铜矿。矿区海拔2 034 m,面积约为4 km2。矿区地质条件复杂,褶皱、断裂构造异常发育,岩石节理裂隙纵横交错。孔壁稳定性差,钻孔作业过程中,坍塌、掉块现象时有发生,且矿区内无地表水源,采用常规金刚石绳索取心钻进方法难度较大,因此采用贯通式潜孔锤反循环连续取心钻进工艺进行钻孔作业。

3.2 试验设备现场试验钻机采用的是中国地质装备总公司生产的RC-400型空气反循环取样钻机,设计钻进深度为400 m,转速90/180 rpm,最大提升力200 kN。空压机是英格索兰生产的XHP1070型螺杆式空压机,额定风量为30 m3/min,排气压力24 bar①。图 3为Φ133直径的A型双排内喷孔式反循环钻头和B型花键内喷孔式反循钻头。与两个钻头配套的潜孔锤为Φ108型高风压贯通式潜孔锤,钻杆为Φ108外平式双壁钻杆。

①bar (巴)为非法定计量单位,1 bar=0.1 MPa。

|

| 图 3 两种反循环钻头实物图 Figure 3 Two RC drill bits |

|

|

图 4为两种钻头的现场钻进情况。由现场情况可知,两种钻头反循环形成效果良好,孔口清洁无粉尘污染,孔底破碎下的岩块和岩屑均能被携带进入反循环通道,实现全孔反循环。两种反循环钻头的平均机械钻速均为10.59 m/h左右,均具有较高的钻进效率。A型、B型两种钻头均具备较好的反循环形成效果以及碎岩钻进效果,钻进速度及岩矿心采取率均较高。

|

| 图 4 两种钻头现场钻进情况 Figure 4 Drilling process of two bits |

|

|

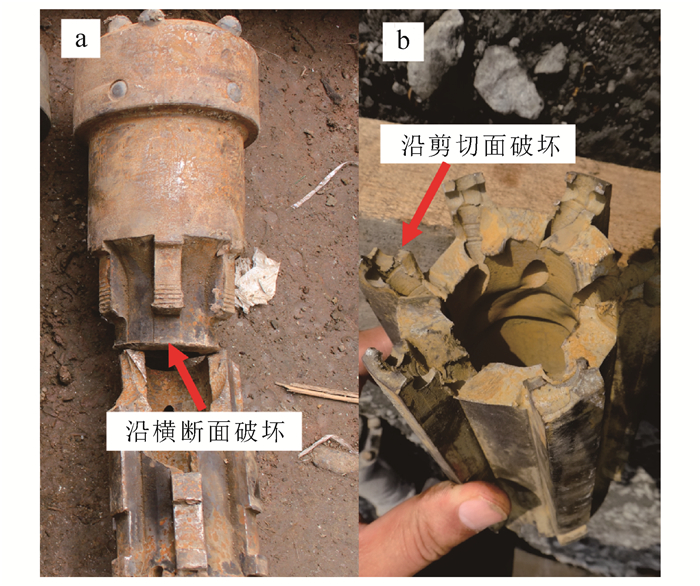

在整个试验过程中,A型反循环钻头除球齿磨损外其他部分均较为完好,未发现明显裂纹。B型反循环则经常发生断裂,如图 5所示。由图 5a可见,钻头沿内喷孔出口处环槽的横截面方向发生严重断裂,分析是最大应力超过材料的抗拉强度导致拉断。图 5b显示,钻头的花键上内喷孔处发生严重断裂,仅留下一段钻头尾部。对断裂面的倾角及断裂位置进行观察,发现钻头的断裂面为沿着钻头中心通道与内喷孔出口处的连接截面。

|

| a.沿横断面破坏的钻头;b.沿剪切面破坏的钻头。 图 5 断裂的B型钻头 Figure 5 Broken drill bits of B |

|

|

试验结果表明,B型反循环钻头在结构设计上可能存在缺陷。为了进一步明确钻头断裂原因,拟通过数值模拟对钻头受力状态进行分析。

4 反循环钻头数值模拟 4.1 模型及边界条件使用hypermesh对模型进行网格划分,A型钻头模型网格数为260 530,B型钻头模型网格数为278 910,网格均采用solid164单元。冲锤活塞运动速度为8 m/s,接触设置为单面自动接触,接触摩擦为Coulomb模型,摩擦系数均为0.1。材料为35CrMo,弹性模量为206 GPa,密度为7 850 kg/m3, 泊松比为0.3。

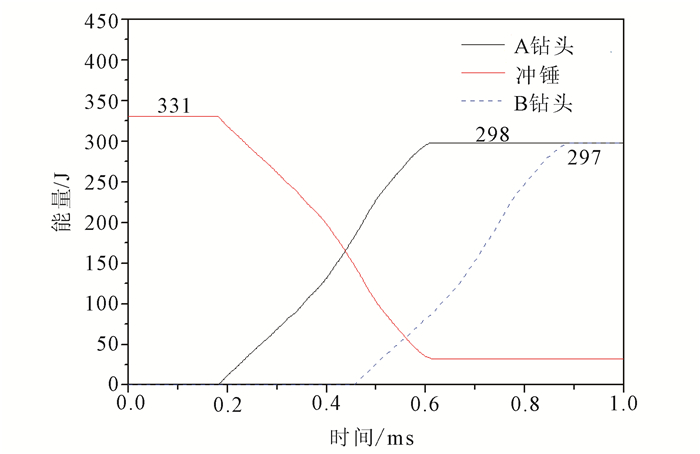

4.2 模拟结果分析应用显示动力学软件LS-DYNA对两种钻头分别进行碰撞分析[13-14],图 6为冲锤分别与钻头A、B碰撞后的能量随时间变化曲线。碰撞前冲锤的初始能量均为331 J,碰撞后钻头A获得的能量为298 J,钻头B获得的能量为297 J,二者获得的能量十分接近。潜孔锤碎岩依靠的是将高速运动的冲锤动能以应力波的形式由钻头传给岩石,应力波的能量被岩石吸收后,表面能随之增加,先出现裂纹,最终形成体积破碎穴,从而实现碎岩钻进。由于两个钻头吸能值近乎相同,在不考虑反循环抽吸效果的情况下,钻头A、B的钻进碎岩效果理论上几乎相同,与试验结果一致。

|

| 图 6 碰撞后能量变化曲线 Figure 6 Curves of energy versus time |

|

|

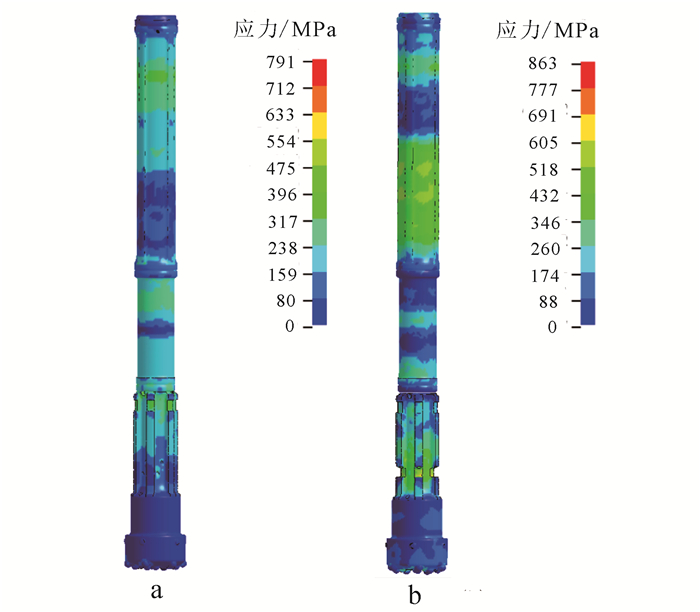

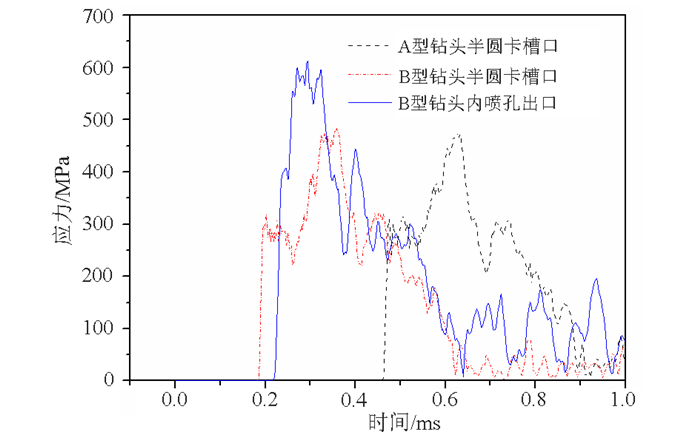

求解后的Mises应力云图如图 7所示。A型钻头的最大应力主要集中在半圆卡槽口位置,而B型钻头的最大应力主要分布花键内喷孔出口段,半圆卡槽口也存在一定的应力集中。由此可知,相同碰撞条件下B型钻头由于花键内喷孔出口段环槽增加了应力集中,相对于A型钻头的使用寿命会有所下降。图 8为两个钻头应力集中区域的等效应力随时间变化曲线,A、B两种钻头在半圆卡槽口处的应力波形十分相似,受力状态基本一致。A型钻头槽口处的最大应力为466 MPa,B型钻头半圆卡槽口处最大应力为475 MPa,花键内喷孔出口处的最大应力为629 MPa;与35CrMo疲劳极限431 MPa对比[15]可知,A、B两种钻头的半圆卡槽口最大应力略大于材料的疲劳极限值,均属于应力薄弱区,长期工作存在失效风险。但考虑到钻头的使用寿命通常在200 h以内,认为A型钻头基本可满足施工作业要求,且现场试验未发生失效破坏;B型钻头花键内喷孔出口处的最大应力629 MPa,远大于疲劳极限值,导致钻头B在冲击器高频交变载荷下易发生疲劳破坏。

|

| a.双排内喷孔A型;b.花键内喷孔B型。 图 7 两种钻头应力分布云图 Figure 7 Stress nephogram of two drill bits |

|

|

|

| 图 8 两种钻头应力随时间变化曲线 Figure 8 Curves of stress-time history of two drill bits |

|

|

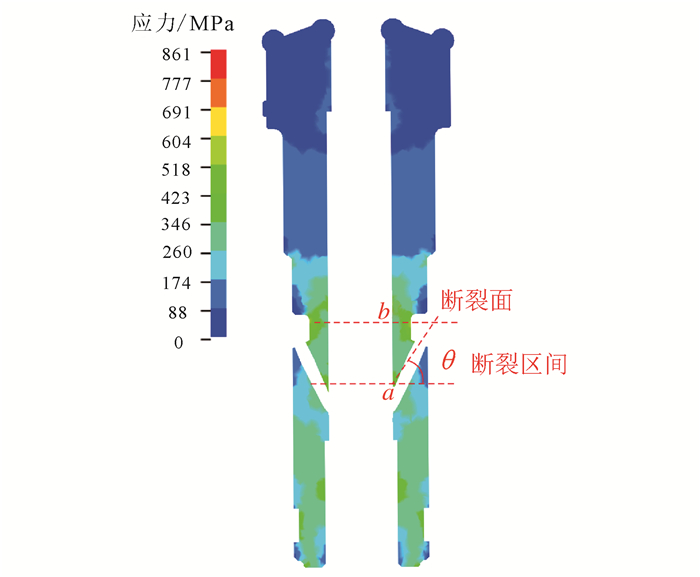

进一步对B钻头的强度进行分析,取一组B钻头花键内喷口的受力截面图,如图 9所示。从应力分布状态可知,钻头a、b两处绿色区域的应力值较大,为钻头的危险断裂区间,其中θ为危险断裂面与水平方向夹角。该区间钻头内外表面均有出现疲劳裂纹的可能。由于35CrMo材料的抗压强度较高,而抗剪和抗拉强度较低,以应力集中点为初始断裂中心,裂纹易出现在沿着a、b水平横截面方向,或者沿着倾角θ所在的剪切面方向。当应力超过钻头材料的疲劳极限时,在冲锤高频往复冲击下,处于危险断裂区的钻头表面出现裂纹,并在交变载荷作用下不断扩展,最终导致钻头断裂。试验时发生失效破坏的钻头各断裂面出现的位置均位于数值模拟的危险断裂区间范围内,且均沿着水平方向或者45°倾角方向,证实了钻头是在水平拉伸作用或交变剪应力作用下发生的破坏。

|

| 图 9 B钻头断裂面分布 Figure 9 Position of fracture face of bit B |

|

|

1) 四川拉拉矿区的试验结果表明,新研发的两种反循环钻头均实现了贯通式潜孔锤反循环钻进技术具有的钻速快、岩矿心采取率高、孔口无污染等优点,可用于解决矿区污染以及岩矿心采取问题,对于干旱缺水地区钻进具有重要意义。

2) 应用LSDYNA数值模拟对两种反循环钻头进行强度分析,结果显示:A型反循环钻头结构设计较为合理;B型反循环钻头受到的最大应力远高于材料疲劳极限,是导致钻头发生失效破坏的根本原因,破坏形式与试验时钻头的失效形式完全一致,数值模拟结果与试验取得了较好的一致性。

3) 双排内喷孔结构设计可使反循环钻头在满足强度要求的前提下,获得较高的钻进效率及良好的反循环效果。而在内喷孔周围设计环槽会明显降低钻头体强度,设计时应尽量避免。

| [1] | Yin Qilei, Peng Jianming, Bo Kun, et al. Study on Dust Control Performance of a Hammer Drill Bit[J]. International Journal of Mining, Reclamation and Environment, 2013, 27 (6) : 393-406. DOI:10.1080/17480930.2013.787703 |

| [2] | 徐友宁, 张江华, 柯海玲, 等. 某金矿区农田土壤镉污染及其环境效应[J]. 中国地质, 2013, 40 (2) : 636-643. Xu Youning, Zhang Jianghua, Ke Hailing, et al. Cd Contamination of Farmland Soil in a Gold Mining Area and Its Environmental Effects[J]. Geology in China, 2013, 40 (2) : 636-643. |

| [3] | Niosh. NIOSH Alert:Request for Assistance in Preve-nting Silicosis and Deaths in Rock Drillers[R]. Cincinnati:US Department of Health and Human Services, Public Health Service, CDC, Niosh, 1992. |

| [4] | 李良忠, 胡国成, 张丽娟, 等. 矿区家庭灰尘中重金属污染及其潜在生态风险[J]. 中国环境科学, 2015 (4) : 1230-1238. Li Liangzhong, Hu Guocheng, Zhang Lijuan, et al. The Pollution and Potential Ecological Risk Assessment of the Heavy Metals in Household Dusts from Mineral Areas[J]. China Environmental Science, 2015 (4) : 1230-1238. |

| [5] | 任伯帜, 刘斌全, 郑谐, 等. 锰矿区土-水界面污染流中重金属来源分析[J]. 环境污染与防治, 2014 (12) : 6-10. Ren Bozhi, Liu Binquan, Zheng Xie, et al. Source Analysis of Heavy Metal in Contaminated Flow from Soil-Water Interfaces in Manganese or Zone[J]. Environmental Pollution & Control, 2014 (12) : 6-10. |

| [6] | Bo K, Wang M S, Zhao Z Q. Numerical Simulation on Bottom Hole Flow Fields of Reverse Circulation Bit[J]. Applied Mechanics and Materials, 2012, 56/257/258/259 : 2826-2830. |

| [7] | 王茂森.全孔反循环潜孔锤参数优化及其钻进工艺研究[D].长春:吉林大学, 2007. Wang Maosen. The Parameters Optimization of the Reverse Circulation DTH Hammer and Studies on Its Drilling Technique[D]. Changchun:Jilin University, 2007. |

| [8] | Kirk G, Muzondo T, Harney D. Improved Grade Co-ntrol Using Reverse Circulation Drilling at Mogalakwena Platinum Mine, South Africa[C]//Proceedings of 8th International Mining Geology Conference 2011. Parkville:Australasian Institute of Mining and Metallurgy, 2011:329-340. |

| [9] | 殷其雷, 殷琨, 柳鹤, 等. 潜孔锤反循环钻进技术在某水电站的试验应用[J]. 吉林大学学报(地球科学版), 2014, 44 (3) : 961-968. Yin Qilei, Yin Kun, Liu He, et al. Application Test of DTH Hammer Reverse Circulation Drilling Technique in a Hydropower Station[J]. Journal of Jilin University (Earth Science Edition), 2014, 44 (3) : 961-968. |

| [10] | 殷琨, 王茂森, 彭枧明, 等. 冲击回转钻进[M]. 北京: 地质出版社, 2010 : 44-63. Yin Kun, Wang Maosen, Peng Jianming, et al. Percussion and Rotary Drilling[M]. Beijing: Geological Publishing House, 2010: 44-63. |

| [11] | 刘建林.气体钻井用贯通式潜孔锤关键技术研究[D].长春:吉林大学, 2009. Liu Jianlin. Researches on the Key Technologies of Hollow-Through DTH Used in Gas Drilling[D]. Changchun:Jilin University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10183-2009093572.htm |

| [12] | 张祖培, 殷琨, 蒋荣庆, 等. 岩土钻掘工程新技术[M]. 北京: 地质出版社, 2007 : 20-50. Zhang Zupei, Yin Kun, Jiang Rongqing, et al. The New Technology of Rock and Soil Drilling[M]. Beijing: Geological Publishing House, 2007: 20-50. |

| [13] | Bu Changgen, Qu Yegao, Cheng Zhiqiang, et al. Nu-merical Simulation of Impact on Pneumatic DTH Hammer Percussive Drilling[J]. Journal of Earth Science, 2009, 20 (5) : 868-878. DOI:10.1007/s12583-009-0073-5 |

| [14] | Liu B, Villavicencio R, Guedes Soares C. Simplified Analytical Method to Evaluate Tanker Side Panels During Minor Collision Incidents[J]. International Journal of Impact Engineering, 2015, 78 : 20-33. DOI:10.1016/j.ijimpeng.2014.11.021 |

| [15] | 梁旭.金属材料疲劳强度影响因素的研究[D].沈阳:东北大学, 2009. Liang Xu. Research on Influence Factors on Metal Fatige Strength[D]. Shenyang:Northeastern University, 2009. |