2. 西澳大学土木工程与资源学院, 澳大利亚 珀斯 6009

2. School of Civil and Resource Engineering, University of Western Australia, Perth 6009, Australia

0 引言

目前,岩土工程界诸多国内外学者通过室内模型试验、不同重力场下离心机模型试验以及现场试验,对静压桩在砂土中沉桩机理的认识和研究取得了重大的进展和突破。Lehane等[1]在干砂中进行了开口管桩沉桩大型模型试验,研究了桩周土体应力、桩径和管桩壁厚度对管桩力学性状的影响。丁佩民等[2]在砂土中进行了大型沉桩模型试验,研究了砂土相对密度变化对其内摩擦角及邓肯双曲线弹性模型参数的影响。周健等[3]从桩端周围土体位移场、应力场、孔隙率变化场等角度,对砂土中桩端阻力随位移发挥的内在机理进行了模型试验研究。Nicola等[4]通过离心模型试验研究了贯入砂土中管桩的力学性状以及土塞性状。Lehane等[5]在正常固结砂土中进行了闭口钢方桩的离心模型贯入试验,通过实施贯入桩体的破坏性静载试验,研究了沉桩方法、应力水平以及桩截面纵横比对试验中桩侧水平有效应力增大的影响。刘清秉等[6]在砂土中进行了离心机试验,研究了砂土颗粒形状对土体抗剪强度及桩端阻力的影响。

然而,近些年来对黏土中同等程度静压桩沉桩理论的研究则相对较少。Eide等[7]在深层沉积的正常固结黏土中进行了现场贯桩试验,发现桩基承载力会随时间增加而增大,分析原因主要是桩周超孔隙水压力消散引起的。Cooke等[8]通过在硬质黏土中进行了一系列模型压桩试验,研究了桩土荷载的传力机制。Bond等[9]在高固结比的黏土中进行了贯桩试验,分析了桩在贯入过程、土体和孔隙水压力稳定过程以及加载过程中桩土接触面处有效应力的变化情况。张明义等[10]在不同的现场进行了两组静力压桩试验,探讨了桩的沉桩特性,并认为当桩端进入坚硬土层时,在桩端和桩身中存在着残余应力。Pestana等[11]通过大量的实际现场和室内沉桩试验研究,分析了桩在贯入过程中及之后土体总应力以及超孔隙水压力的变化情况。Doherty等[12]通过现场静压沉桩试验,对不同桩型在贯入过程、静置稳定过程以及加载过程中桩的径向总应力、孔隙水压力和荷载分布情况进行了详细研究。Kou等[13]通过在黏土场地进行了开口管桩的静压沉桩试验,对桩在贯入过程及贯桩后桩周土体剪切破坏区域的物理特征进行了分析研究。Gavin等[14]在黏土中做了一系列的现场压桩试验,分析了不同沉桩方法对桩侧摩阻力发展变化的影响。

通过以上研究分析可以看出,近些年岩土学术界鲜有针对分层黏土在地基中桩连续贯入过程中的特性进行的研究。一方面由于在砂土中进行模型试验周期短、易操作,而黏土固结时间长,孔隙水消散存在固结时效性等原因加大了黏土中试验的难度;另一方面在实际工程现场中由于地基的成层性,又不存在均质的桩侧土体、桩端土体的情况。因此考虑到桩基实际工作特点,本文通过在层状高岭黏土地基中采用室内1g重力场情况下的模型试验,对比分析了成层黏土中径向总应力(σr)在沉桩过程中的变化规律,并揭示了层状黏土中静压桩的沉桩特性以及不同桩型沉桩终压力与桩承载力之间的关系。借此成果希望能够对静压桩在黏土中的沉桩机理研究方面做出一定的补充。

1 试验方案 1.1 压桩系统试验采用UWA(西澳大学)的梁式离心机压桩系统,在1g黏土中进行了静力压桩试验,压装系统见图 1。

|

| 图 1 1g重力场下梁式离心机压桩系统 Figure 1 Pile-jacking system of beam centrifuge at 1g-level foundation in UWA |

|

|

试验土样采用UWA高岭黏土,根据研究要求分别预制了均质软质黏土和上硬下软双层黏土两种地基。试验前,软质黏土及硬质黏土分别用150 kPa和600 kPa压力进行预压固结。试验时将制备好的土样放置到特定的土样盒中,土盒尺寸长258 mm、宽163 mm、高160 mm,两种类型地基土埋置深度均为150 mm,双层黏土中上部硬质黏土高90 mm,下部软质黏土高60 mm。

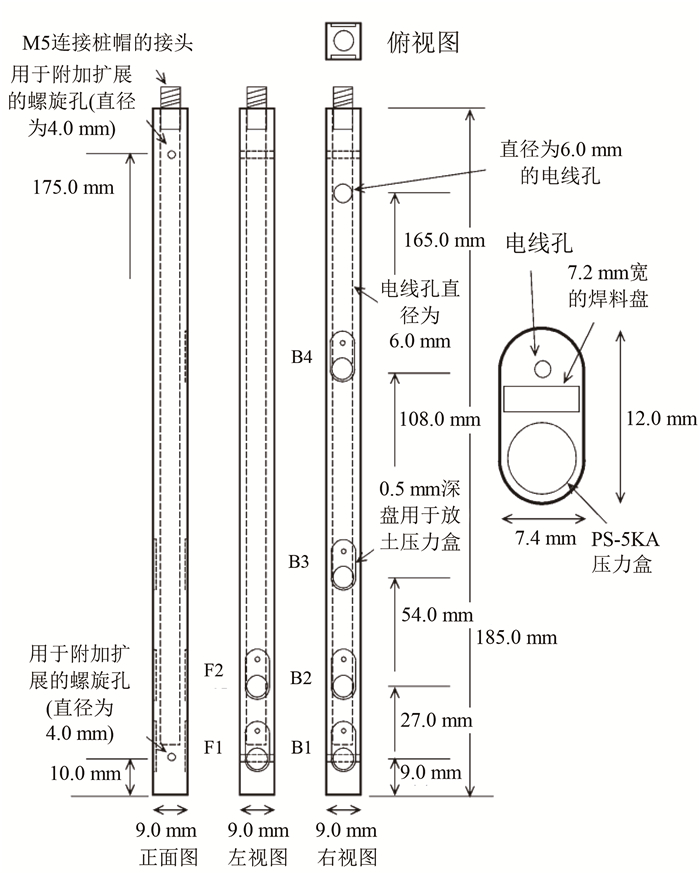

1.3 模型桩本文试验采用的模型桩为边长(B)9.0 mm、长(L)185.0 mm的不锈钢闭口桩。模型桩两侧距离桩端不同高度处共安装6个直径为6 mm的土压力传感器(B1, B2, B3, B4, F1, F2),它们被镶嵌在桩体表面与桩体平面水平,用于量测桩身不同位置(h/B=1,3,6,12;h为土压力传感器距桩端的距离)处的径向总压力(σr)。这些土压力传感器最大量程可达到750 kPa。图 2为方底模型桩的详细结构图。

|

| 图 2 模型桩身应变片布置图 Figure 2 Instrumented model pile |

|

|

此外,试验还采用了直径(D)为9.5 mm,L为215.0 mm的圆底闭口钢桩,见图 3。该模型桩底安置了端阻力的测试元件,可观察桩端阻力的变化情况。

|

| 图 3 D=9.5 mm模型闭口管桩 Figure 3 D=9.5 mm end-closed pipe pile |

|

|

本次试验在1g重力场情况下分别进行了T-bar触探试验、静压沉桩试验和桩静载荷试验。T-bar尺寸D为50.0 mm、L为30.0 cm,结构可见图 4。

|

| 图 4 T-bar触探仪 Figure 4 T-bar penetrometer |

|

|

试验时T-bar和模型桩分别以1.0 mm/s和0.5 mm/s的速率匀速贯入黏土样130 mm深度处。此外,以0.01 mm/s速率对方形桩和圆底桩分别进行拉伸试验和压缩试验,最大位移均为2 mm。

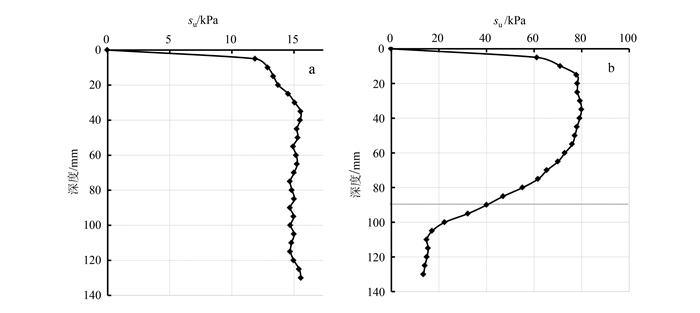

图 5为T-bar分别在均质软质黏土和双层黏土中贯入测试得到的不排水剪切强度(su)。本次试验T-bar在稳定阶段所受到的土体抵抗力与该点土体的强度比值取Nkt = 10.5[15-16]。

|

| a.均质软质黏土;b.上硬下软双层黏土。 图 5 T-bar试验测得的土体不排水强度 Figure 5 Undrained shear strength by T-bar tests |

|

|

由图 5a可见,T-bar在贯入均质软质黏土时,土体不排水强度先随深度增加,到达一定深度后几乎保持恒定值15 kPa左右。而对于双层黏土,由图 5b可见,T-bar贯入在硬层黏土时,土体su值明显大于均质的软层黏土,且在距离土层分界面15 mm处土体su值迅速减小;在贯入下部软质黏土层一定深度时土体su值几乎无变化,并且数值上与均质软质黏土同等深度处的不排水剪切强度接近。

2 试验结果 2.1 贯入过程径向总应力分析本次模型试验由于在1g情况下进行,随着时间的推移黏土将发生软化效应,故对于1g试验贯桩后的应力变化数据不做讨论。图 6为方形桩分别在1g情况下均质黏土及双层黏土贯入过程中径向总应力的变化曲线。

|

| a.均质软质黏土;b.上硬下软双层黏土。 图 6 1 g试验压桩过程中径向总应力 Figure 6 Lateral total stresses during pile installation at 1g |

|

|

由图 6b可以看出:在硬质黏土层中沉桩时,径向总应力明显大于下覆软质黏土,但是,结合图 5b可知,在硬质黏土层中σr/su值要小于在软质黏土的情况;随着h/B的增加,同一深度处径向总应力逐渐减小,与一般试验位移桩的观测结果一致。此外,尽管双层黏土中存在上覆硬质黏土,但当桩贯入下覆软质黏土时,桩身不同位置处径向总应力变化几乎与同等深度均质软质黏土时的应力值相同;可见对于双层黏土,桩贯入到下层软质黏土时,上层硬质黏土并没有影响桩在下部软质黏土中径向总应力的变化。

2.2 贯入过程力学特性分析由试验直径为9.5 mm的圆底模型桩贯入黏土中测得的沉桩阻力及端阻力曲线见图 7。

|

| a.均质软质黏土;b.上硬下软双层黏土。 图 7 压桩过程中沉桩阻力及端阻力曲线 Figure 7 Curves of penetration resistance and end resistance during pile installation |

|

|

由图 7a可见,在均质黏土中沉桩时:1)沉桩阻力随贯入深度的增加而线性增加,桩端阻力则先增大后减小,当桩贯入一定深度时端阻力变化较小且逐渐趋向恒定值。2)在沉桩过程中,桩入土深度较浅时,桩端阻力占沉桩阻力的比例较大,但随着桩贯入深度的增加,桩端阻力占沉桩阻力的比例明显减小;这主要是因为在沉桩过程中桩侧摩阻力逐渐被发挥,且随着深度的增加而增大,桩侧摩阻力所占沉桩阻力的比例也明显大于桩端阻力所占比例,在整个沉桩过程中起着显著的作用。

而在双层黏土(图 7b)中沉桩时可发现:1)沉桩阻力并不一定随桩入土深度的增加而累计增大,而是会随着桩端处土体的软硬程度不同而变化。当桩从较硬土层穿越到较软土层时,距离分界面以上2D左右深度处,沉桩阻力随深度增加的幅度明显减小;这主要也是因为下覆较软土层的存在使得来自桩端向下穿越冲剪土体产生的阻力急剧降低所致。2)对比均质软质黏土桩端阻力,当桩贯入到下覆较软土层时,端阻力逐渐减小,并在距离分界面以下2D左右范围以外趋向接近均质黏土层同等深度处的桩端阻力;可见对于同一土层而言,当桩超过土层分界面以下一定影响范围后,桩端阻力并不受相邻土层性质的影响。3)随着桩贯入深度的增加,桩侧摩阻力占沉桩阻力的比例逐渐增大,在整个沉桩阻力中发挥主要的作用。

2.3 静力压桩承载力分析由上述研究可知,一般在黏土中沉桩,当超过一定贯入深度时,桩侧摩阻力所占沉桩阻力的比例明显大于桩端阻力比值。就本试验两组地基类型来说,压桩结束后桩侧摩阻力分别占各自终压力的80%和90%,可见桩侧摩阻力在承载力方面也必承担主要的作用。

此外,黏土中桩端阻力变化与一般常用的贯入测试仪器(例如T-bar、单桥CPT)贯入特征有一定的相似性,可通过这些测试结果进行经验预估,而问题的关键是极限桩侧摩阻力的确定,它不仅占承载力的主要部分,而且会随土层类型的不同而呈现不同程度的增长。

因此,考虑到上述问题,本文主要从桩侧摩阻力方面入手研究静压桩在黏土中的沉桩特性,并以探究其终压力与桩侧摩阻力之间的关系。

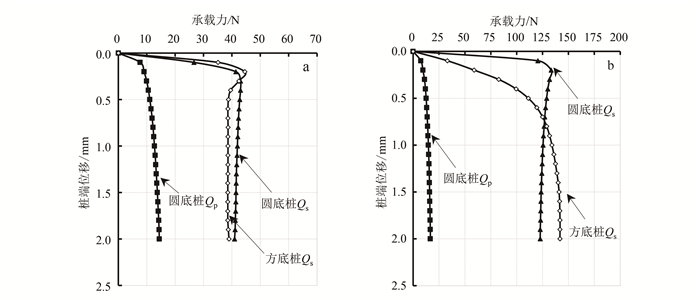

图 8为不同桩型在均质黏土及双层黏土沉桩时桩侧摩阻力(Qs)及桩端承载力(Qp)与桩端位移的关系曲线。在1g条件下进行了4组试验,终压力(Pu)与极限摩阻力(Qsu)的关系见表 1。

|

| a.均质软质黏土;b.上硬下软双层黏土。 图 8 桩侧摩阻力与桩端位移曲线 Figure 8 Curves of shaft resistance and pile end displacement |

|

|

| 试验类型 | L/D(或L/B) | Pu/N | Qsu/N | Qsu/Pu |

| 1-s桩 | 12.8 | 33.4 | 44.6 | 1.34 |

| 1-c桩 | 14.4 | 39.6 | 43.0 | 1.09 |

| 2-s桩 | 12.8 | 101 | 141.8 | 1.40 |

| 2-c桩 | 14.4 | 104 | 133.3 | 1.28 |

| 注:1.单层地基;2.双层地基;s.方底桩;c.圆底桩。 | ||||

由试验结果可知,压桩后随着时间的推移,单桩承载力显著提高,且增长主要来源于桩侧摩阻力的增加,桩端阻力对承载力时效的影响较小。本次试验极限侧摩承载力均大于压桩终压力,最小幅度为1.09倍。分析其主要原因在于:1)黏性土的触变时效。沉桩期间,黏土受扰动而使得强度降低,但随时间推移土体建立了新的结构,使损失的强度逐渐恢复。2)固结时效。沉桩结束后,随着桩周土体水分的排出,沉桩过程中引起的超孔隙水压力逐渐消散,土的有效应力随之增大,同时桩侧土体在自重应力和挤压应力的共同作用下固结,土体密实度也逐渐增大,这使得土体强度逐渐恢复甚至超过其原始强度。3)桩周部分土体受竖向剪切和径向挤压而发生重塑。桩在贯入过程中,桩周土体形成了如图 9所示的3个区域。

|

| Ⅰ.重塑区;Ⅱ.过渡区;Ⅲ.非扰动区。 图 9 静压桩塑性区剖面示意图 Figure 9 Plastic zone profile of jacked pile |

|

|

重塑区内土体的总应力最大,随着时间的推移,超孔隙水压力逐步消散,土中有效应力逐渐增大,剪切强度逐渐恢复并提高,最终大于外围土体剪切强度,在桩表面形成了一层“硬壳”,即相当增加了桩体产生侧摩承载力的表面积,与桩共同作用,提高了桩侧摩阻力。

3 结论与建议1) 对于双层1g黏土试验,当桩贯入到下层软质黏土时,桩侧径向总应力变化几乎与同等深度处均质软质黏土中径总向应力变化相同,可见上覆硬质黏土对下部软质黏土力学性质影响较小。

2) 在黏土中沉桩时,随着桩贯入深度的增加,桩侧摩阻力占沉桩阻力的比例逐渐增大,在整个沉桩阻力中发挥主要的作用。此外,对于同一土层而言,当桩超过土层分界面以下一定影响范围后桩端阻力并不受相邻土层性质的影响。

3) 黏土中沉桩终压力与桩侧阻力的对比研究表明,压桩后随着时间的推移,单桩承载力均不同程度地提高,且增长主要来源于桩侧摩阻力的增长,桩端阻力对承载力时效的影响较小。

| [1] |

Lehane B M, Gavin K G. Base Resistance of Jacked Pipe Piles in Sand[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2001, 127(6): 473-480. DOI:10.1061/(ASCE)1090-0241(2001)127:6(473) |

| [2] |

丁佩民, 肖志斌, 施健勇, 等. 松砂中大型静压沉桩模型试验桩基挤土加密效应[J]. 工业建筑, 2003, 33(3): 45-48. Ding Peimin, Xiao Zhibin, Shi Jianyong, et al. Model Tests of Large Driven Pile Jacked into Sands and Soil-Pile Interaction Finite Element Analysis with Compaction Effect Taken into Account[J]. Industrial Construction, 2003, 33(3): 45-48. DOI:10.3321/j.issn:1000-8993.2003.03.015 |

| [3] |

周健, 邓益兵, 叶建忠, 等. 砂土中静压桩沉桩过程试验研究与颗粒流模拟[J]. 岩土工程学报, 2009, 31(4): 501-507. Zhou Jian, Deng Yibing, Ye Jianzhong, et al. Experimental and Numerical Analysis of Jacked Piles During Installation in Sand[J]. Chinese Journal of Geotechnical Engineering, 2009, 31(4): 501-507. DOI:10.3321/j.issn:1000-4548.2009.04.002 |

| [4] |

Nicola A D, Randolph M F. Centrifuge Modelling of Pipe Piles in Sand Under Axial Loads[J]. Geotechnique, 1999, 49(3): 295-318. DOI:10.1680/geot.1999.49.3.295 |

| [5] |

Lehane B M, White D J. Lateral Stress Changes and Shaft Friction for Model Displacement Piles in Sand[J]. Canadian Geotechnical Journal, 2005, 42(4): 1039-1052. DOI:10.1139/t05-023 |

| [6] |

刘清秉, 项伟, Lehane B M, 等. 颗粒形状对砂土抗剪强度及桩端阻力影响机制试验研究[J]. 岩石力学与工程学报, 2011, 30(2): 400-410. Liu Qingbing, Xiang Wei, Lehane B M, et al. Experimental Study of Effect of Particle Shear Strength of Sand and Tip Resistance of Driven Piles[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(2): 400-410. |

| [7] |

Eide O, Hutchinson J N, Landava A. Short and Long Term Test Loading of a Friction Pile in Clay[C]//5th International Conference on Soil Mechanics and Foundation Engineering. Paris: [s.n.], 1961: 45-54.

|

| [8] |

Cooke R W, Price G, Tarr K. Jacked Piles in London Clay:A Study of Load Transfer and Settlement Under Working Condition[J]. Geotechnique, 1979, 29(2): 113-147. |

| [9] |

Bond A J, Jardine R J. Effects of Installing Displa-cement Piles in High OCR Clay[J]. Geotechnique, 1991, 41(3): 341-363. DOI:10.1680/geot.1991.41.3.341 |

| [10] |

张明义, 邓安福. 预制桩贯入层状地基的试验研究[J]. 岩土工程学报, 2000, 22(4): 490-492. Zhang Mingyi, Deng Anfu. Experimental Study on Jacked Precast Piles in Layered Soil[J]. Chinese Journal of Geotechnical Engineering, 2000, 22(4): 490-492. DOI:10.3321/j.issn:1000-4548.2000.04.021 |

| [11] |

Pestana J M, Hunt C E, Bray J D. Soil Deformation and Excess Pore Pressure Field Around a Closed-Ended Pile[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2002, 128(1): 1-12. DOI:10.1061/(ASCE)1090-0241(2002)128:1(1) |

| [12] |

Gavin K G, Gallagher D G, Doherty P D, et al. Field Investigation Assessing the Effect of Installation Method on the Shaft Resistance of Piles in Clay[J]. Canadian Geotechnial Journal, 2010, 47(7): 730-741. DOI:10.1139/T09-146 |

| [13] |

Doherty P D, Gavin K G. Shaft Capacity of Open-Ended Piles in Clay[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2011, 137(11): 1090-1102. DOI:10.1061/(ASCE)GT.1943-5606.0000528 |

| [14] |

Kou H L, Zhang M Y, Yu F. Shear Zone Around Jacked Piles in Clay[J]. Journal of Performance of Constructed Facilities, 2015, 29(6). |

| [15] |

Einav I, Randolph M F. Combining Upper Bound and Strain Path Methods for Evaluating Penetration Resistance[J]. International Journal for Numerical Methods in Engineering, 2010, 63(14): 1991-2016. |

| [16] |

Martin C M, Randolph M F. Upper-Bound Analysis of Lateral Pile Capacity in Cohesive Soil[J]. Geotechnique, 2006, 56(2): 141-146. |