2. 哈尔滨工程大学 工程训练中心, 黑龙江 哈尔滨 150001;

3. 中国舰船研究设计中心, 湖北 武汉 430064

2. Engineering Training Center, Harbin Engineering University, Harbin 150001, China;

3. China Ship Research and Design Center, Wuhan 430064, China

采用间冷循环是提高燃气轮机输出功率的有效途径。间冷器及间冷系统与燃机的匹配对装置的运行效率有很大影响,由于高压压气机进口温度的降低,使得高压压气机的工作点发生变化,因此燃气轮机各个系统部件的匹配度需要再调节。为了把间冷循环的优势发挥到最大,需要对各部件的设计点参数进行优化;针对不同结构的间冷系统,也需要对燃气轮机和间冷系统之间进行优化匹配。

闻雪友等[1]对简单循环燃气轮机的间冷化改造进行了研究,分析了不同循环参数下间冷燃气轮机的性能,并以MGT-33简单循环船用燃气轮机为例,在保证燃气发生器通流部分和结构保持不变的前提下,对其进行间冷循环改造,功率增加约34%,效率提高约4.1%。周亚峰等[2]利用温-熵图分析了间冷循环燃气轮机的热力学特征,重点对间冷燃气轮机的压比分配原则进行研究,结果表明当低压压比/高压压比为0.3左右时,间冷循环燃气轮机综合性能最佳。此外,文献[3-8]对间冷及间冷回热循环的参数优化做了大量的研究。在间冷器结构优化方面,文献[9-11]做了很多研究,优化后的间冷器结构更紧凑,综合性能更优。

研究人员对间冷循环燃气轮机性能及循环参数对性能的影响做了一定的研究,换热器的结构和性能优化也有较多研究,但针对间冷系统与燃气轮机的匹配方法鲜有研究。本文建立基于Matlab/Simulink和AMESim建立间冷循环燃气轮机集成仿真模型,对燃气轮机和间冷系统进行优化匹配,并对不同工况下间冷系统三通阀的调节规律进行优化。

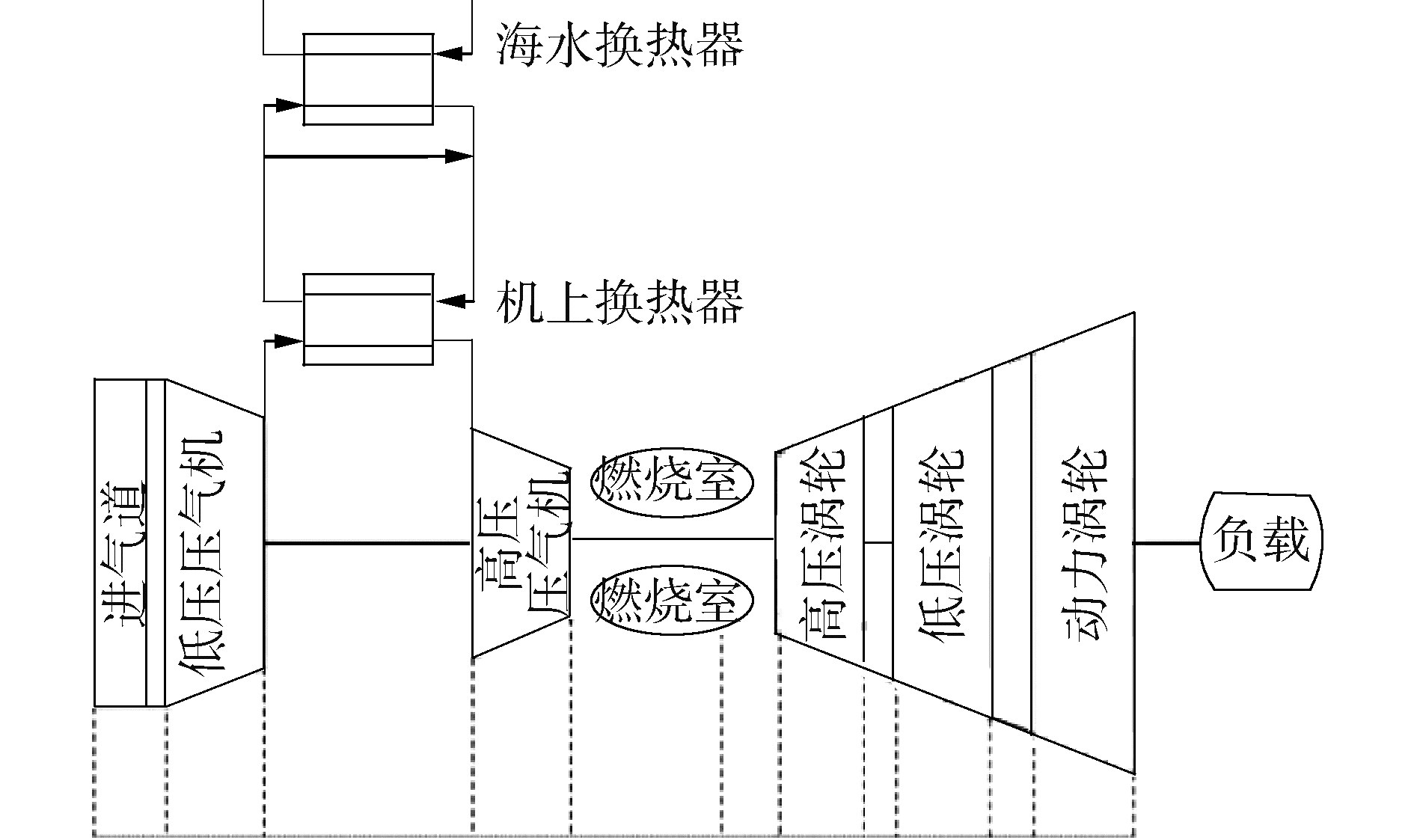

1 间冷循环燃气轮机集成仿真方法典型的船用燃机间冷循环结构简图如图 1所示。

|

Download:

|

| 图 1 间冷循环燃气轮机结构 Fig. 1 Intercooled gas turbine structure diagram | |

本文基于容积惯性法[12-13]建立燃气轮机仿真模型,包括压气机模块、涡轮模块、燃烧室模块、转子模块和容积模块。

1) 压气机/涡轮模块。

在仿真建模中,将压气机划分为特性模块和热力计算模块。特性模块折合流量Gcor与效率η分别为:

| $ G_{\text {cor }}=f\left(\pi, n_{\text {cor }}\right) $ | (1) |

| $ \eta=\left(G_{\text {cor }}, n_{\text {cor }}\right) $ | (2) |

式中:ncor为折合转速;π为压比。

热力计算模块采用变比热计算方法。涡轮模块建模原理与压气机相同,不再复述。

2) 燃烧室模块。

将燃烧室模块简化为一个容积,考虑其内部能量的变化,根据质量守恒和能量守恒建立模型:

| $ \frac{\mathrm{d} P_{\text {Bout }}}{\mathrm{d} \tau}=\frac{R_{\mathrm{g}} \cdot\left(G_{\mathrm{Bin}}+G_{\mathrm{f}}-G_{\mathrm{Bout}}\right)}{V}+\frac{P_{\text {Bout }}}{T_{\mathrm{Bout}}} \cdot \frac{\mathrm{d} T_{\mathrm{Bout}}}{\mathrm{d} \tau} $ | (3) |

| $ \frac{\mathrm{d} T_{\text {Bout }}}{\mathrm{d} \tau}=\frac{R_{\mathrm{g}} T_{\text {Bout }}\left[k\left(G_{\mathrm{Bin}} h_{\mathrm{Bin}}+G_{\mathrm{f}} H_{\mathrm{u}} \eta_{\mathrm{B}}-G_{\mathrm{Bout}} h_{\text {Bout }}\right)-h_{\text {Bout }}\left(G_{\mathrm{Bin}}+G_{\mathrm{f}}-G_{\text {Bout }}\right)\right]}{P_{\text {Bout }} V C_{\mathrm{p}}} $ | (4) |

式中:PBout为燃烧室出口压力;TBout为燃烧室出口温度;V为燃烧室容积;GBin、Gf、GBout分别为燃烧室进口流量、燃油流量、出口流量;hBin为燃烧室进口焓值;hBout为燃烧室出口焓值;Rg为气体常数;Cp为燃气的比热。

3) 转子模块。

在动态过程中,作用在转子上的力矩不平衡导致转子加速或减速,根据动量矩定律建立转子模块的数学模型:

| $ \frac{\mathrm{d} n}{\mathrm{~d} \tau}=\frac{900}{J \pi^{2} n}\left(N_{\mathrm{T}}-N_{\mathrm{C}}\right) $ | (5) |

式中:n为转子的转速;NT、NC分别为涡轮和压气机的功率;J为轴的转动惯量。

4) 容积模块。

将燃机各部件之间视为一个容积,忽略容积内温度的变化,用集总参数P表示容积内气体的平均压力,根据质量守恒建立容积模块的数学模型:

| $ \frac{\mathrm{d} P}{\mathrm{~d} \tau}=\frac{R_{\mathrm{g}} T_{\text {out }}}{V}\left(G_{\mathrm{in}}-G_{\mathrm{out}}\right) $ | (6) |

式中:Gin、Gout分别为容积进口与出口工质流量;Tout为容积出口工质温度。

本文根据上述数学模型,基于Matlab/Simulink建立燃气轮机仿真模型。

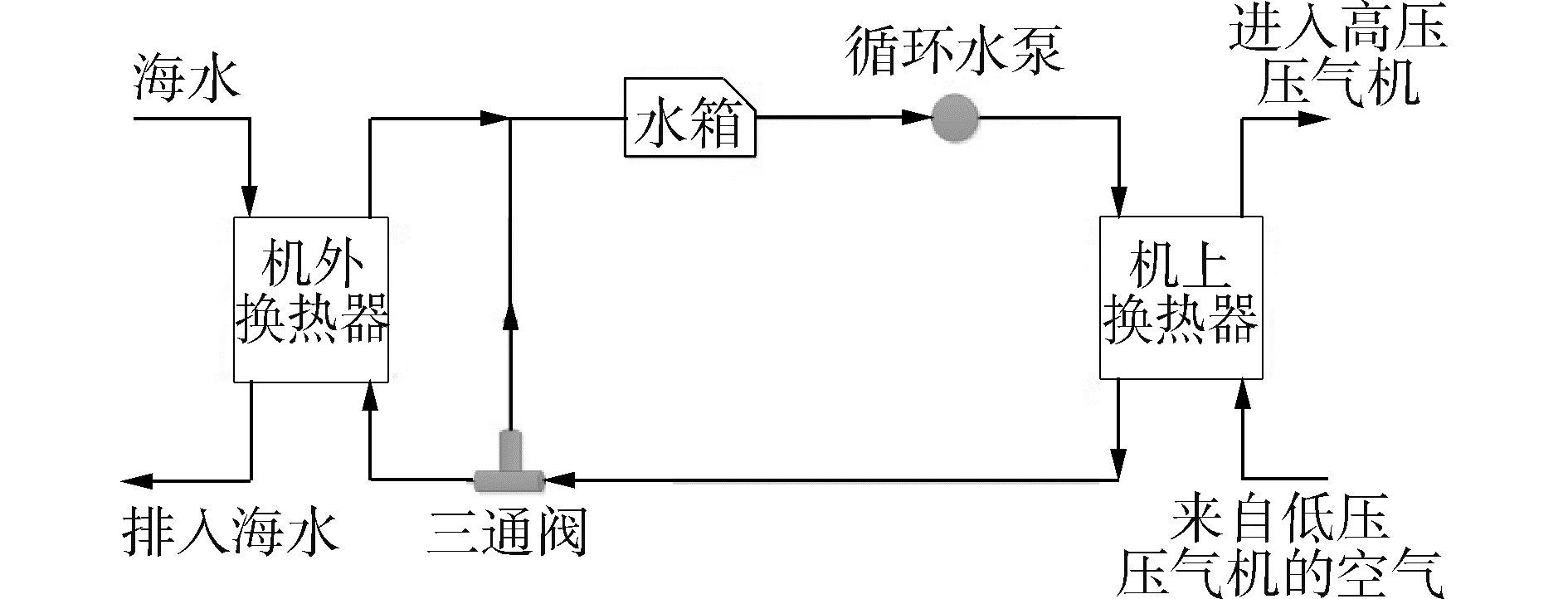

1.2 间冷系统仿真模型船用间冷循环燃气轮机的间冷系统通常采用一台机上气-液换热器和一台机外液-液换热器组成的“液体耦合式换热器”[14],即通过内回路中的淡水冷却来自低压压气机的高温空气,再通过海水冷却内回路中的淡水。间冷系统结构简图如图 2所示。

|

Download:

|

| 图 2 间冷系统结构 Fig. 2 Intercooling system structure diagram | |

机上换热器采用板翅式换热器,机外换热器采用板式换热器。间冷系统工作时,内回路中的循环水泵将水箱内的水抽出,冷却水流经机上换热器,冷却来自低压压气机的空气;此后,温度上升的冷却水流经机外换热器,通过海水将其冷却。当燃气轮机工作在不同工况时,可调节三通阀的开度,以控制进入机外换热器的流量,达到最优的间冷效果。

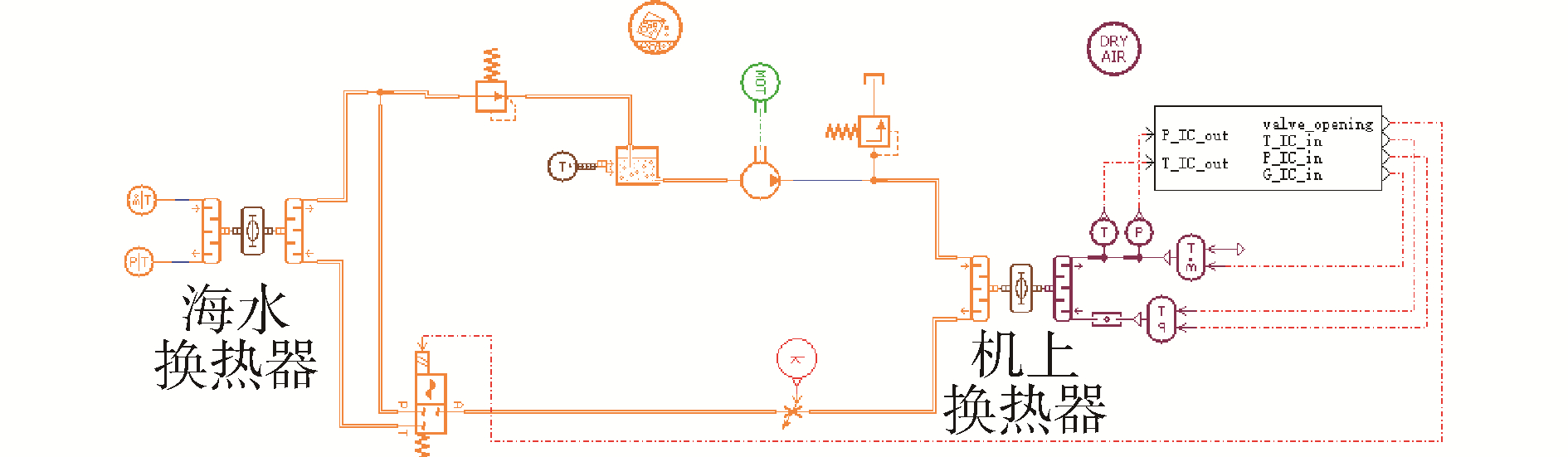

基于AMESim建立的间冷系统仿真模型如图 3所示。

|

Download:

|

| 图 3 基于AMESim的间冷系统仿真模型 Fig. 3 Simulation model of intercooling system based on AMESim | |

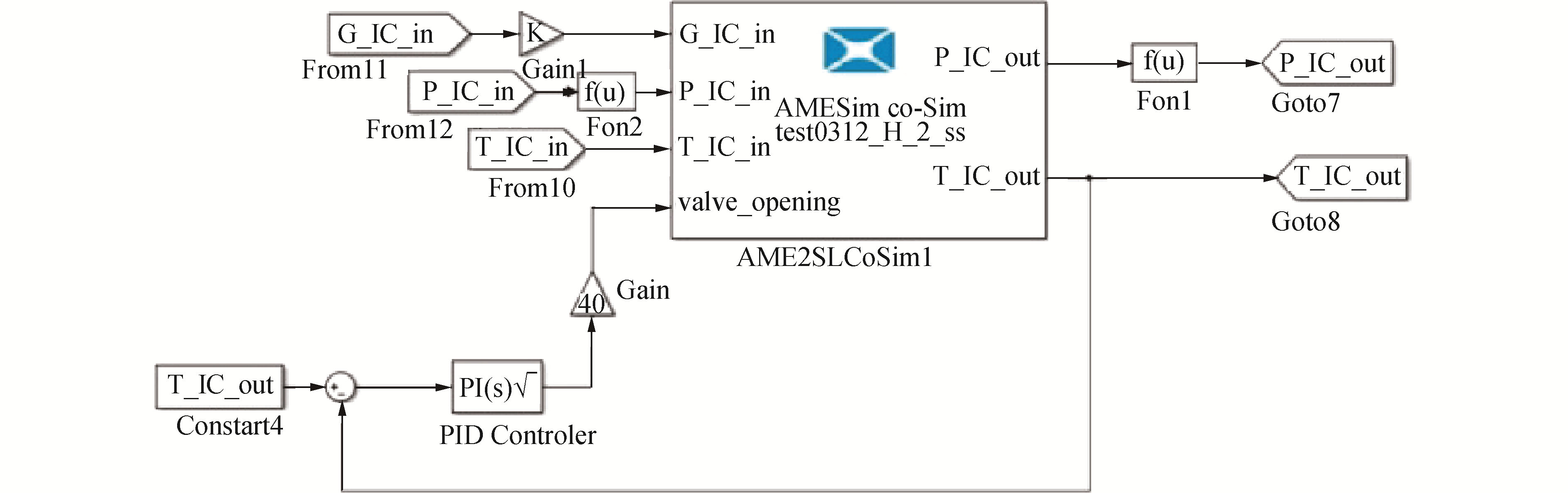

为实现Matlab/Simulink中燃气轮机模型与AMESim中间冷系统模型的联合仿真,建立接口模块如图 4所示。Matlab/Simulink中燃气轮机模型输出低压压气机出口流量G_IC_in、出口压力P_IC_in、出口温度T_IC_in、阀门开度valve_opening 4个变量,通过接口模块将数据传入AMESim模型中作为边界条件,AMESim将计算后的机上间冷器出口压力P_IC_out、出口温度T_IC_out 2个变量传回Matlab/Simulink中,作为高压压气机的边界条件。

|

Download:

|

| 图 4 Simulink/AMESim接口模块 Fig. 4 Simulink/AMESim interface module | |

间冷燃气轮机运行时,低压压气机出口空气进入间冷器,经淡水冷却至某一温度后再进入高压压气机继续压缩。空气流经间冷器产生的温降对整机性能有很大影响,针对燃气轮机的不同工况,需要调节间冷系统使其和燃气轮机匹配,发挥出间冷燃气轮机的最优性能。

在燃气轮机性能参数和间冷系统结构已经确定的情况下,可优化的参数只有海水流量、淡水流量和三通阀开度。考虑到燃气轮机实际运行时的稳定性及可靠性问题,本文的优化策略为:1)在设计点工况,优化海水流量与淡水流量,获得最优的燃机设计点性能;2)在非设计点工况,海水流量与淡水流量不再变化,三通阀开度为唯一变量,通过阀门开度调节淡水在主路与支路的分配比例,间接控制高压压气机进口温度,获得所需的整机性能。

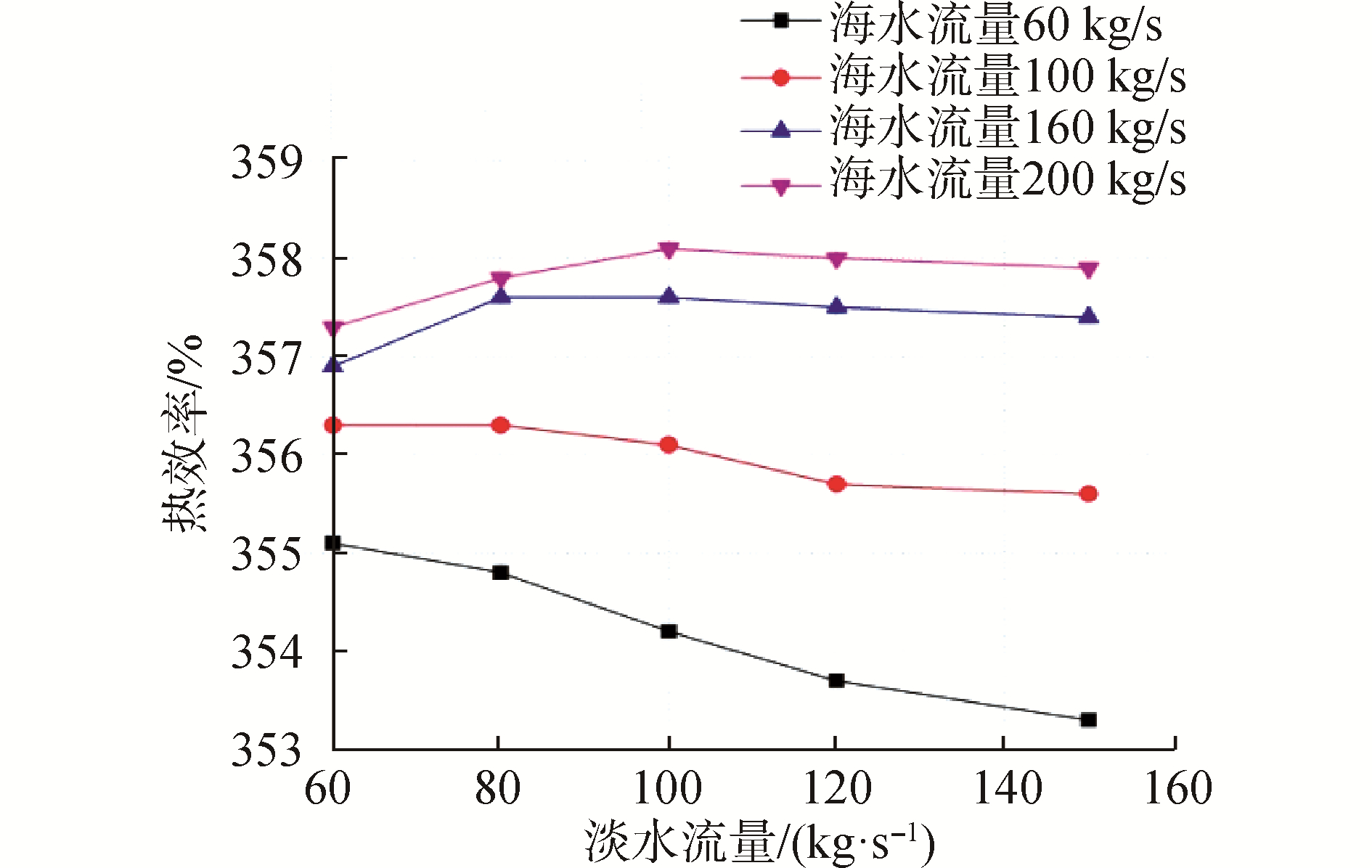

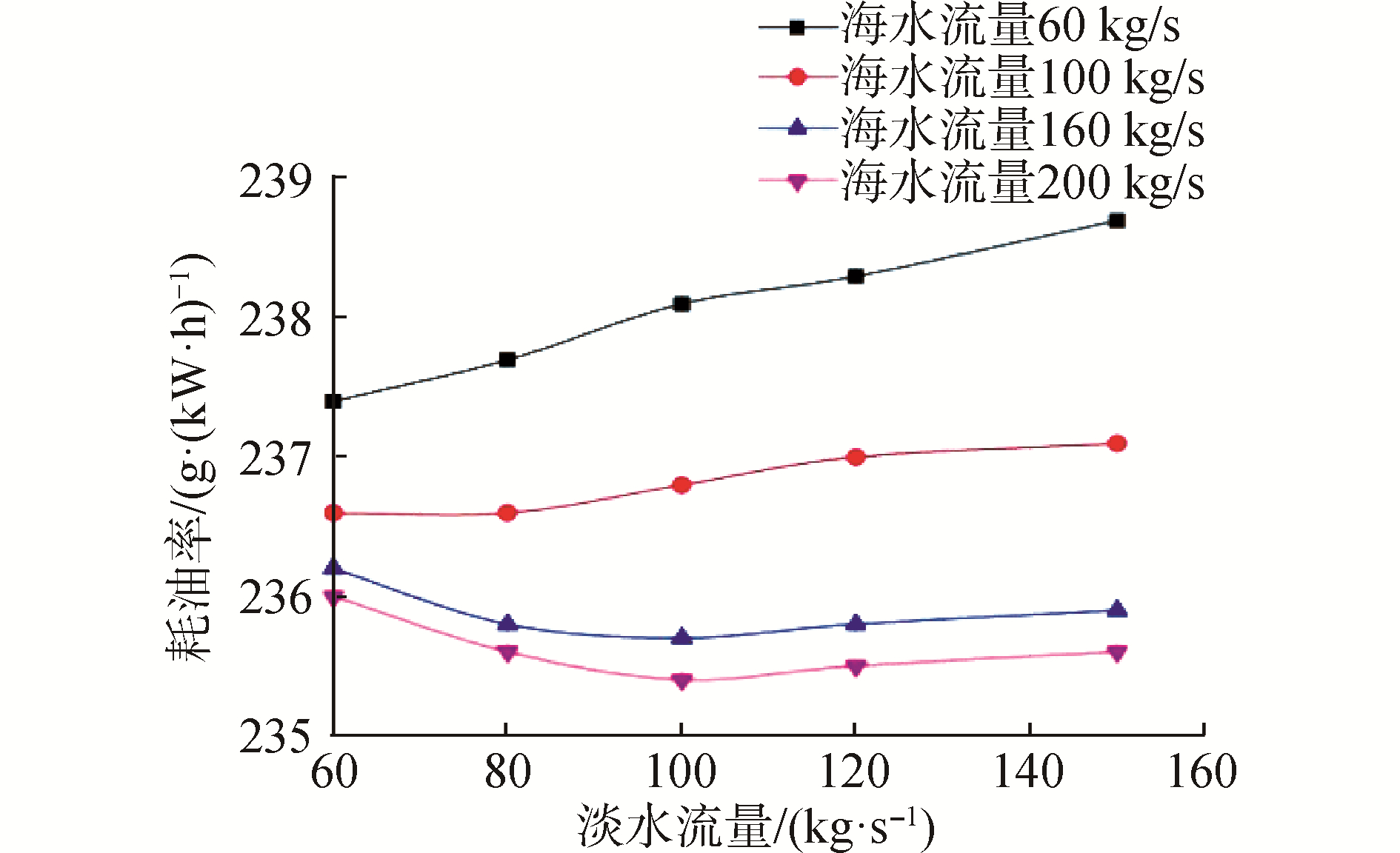

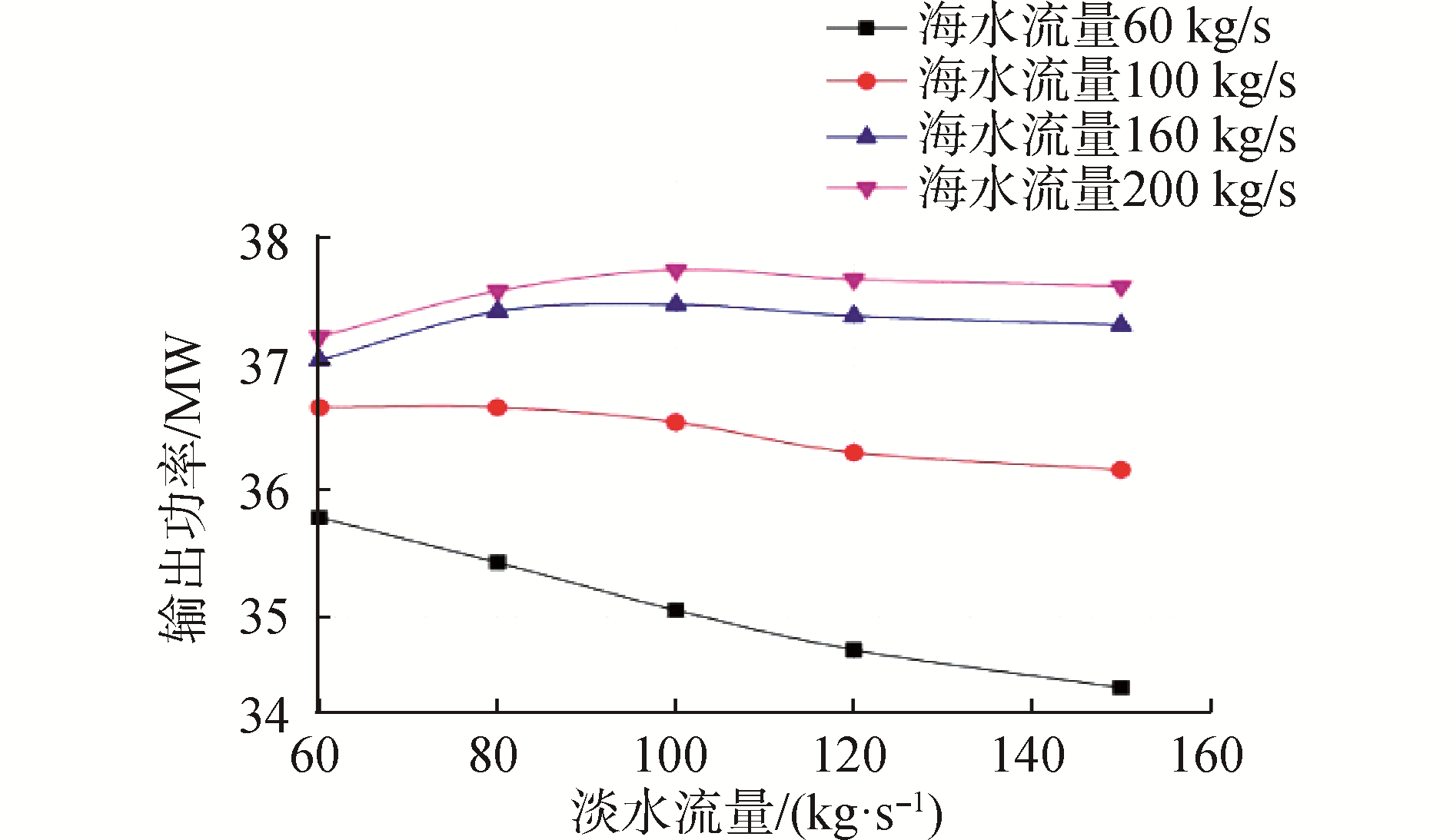

2.1 燃气轮机与间冷系统设计点性能匹配本文采用“液体耦合式换热器”,通过内循环的淡水将机上换热器和机外换热器耦合起来,海水和淡水的换热能力是相互影响的。不同海水流量的影响如图 5~7所示。

|

Download:

|

| 图 5 不同海水流量对热效率的影响 Fig. 5 Effect of different circulating seawater mass flow on thermal efficiency | |

|

Download:

|

| 图 6 不同海水流量对耗油率的影响 Fig. 6 Effect of different circulating seawater mass flow on fuel consumption | |

|

Download:

|

| 图 7 不同海水流量对输出功率的影响 Fig. 7 Effect of different circulating seawater mass flow on power | |

对不同海水流量的影响分析如下:

1) 不考虑淡水流量的影响时,以淡水流量为150 kg/s为例,海水流量从60 kg/s增加至200 kg/s,热效率提高约1.3%,耗油率降低约1.3%,输出功率提高约9.2%;但随着海水流量的提高,各参数的提升幅度越来越小,说明海水流量对燃机性能的影响有极值;

2) 不考虑海水流量的影响时,以海水流量为200 kg/s为例,随着淡水流量的增加,热效率/耗油率/输出功率的变化呈抛物线趋势,说明淡水流量过大时,海水对淡水的冷却能力不足,反而导致整机性能下降;

3) 综合二者,海水流量的增加使燃机性能提高,海水流量越大,燃机性能的提升幅度越小,考虑到体积和重量等因素,海水流量不能无限增加,应取一合适值;结合当前海水流量的换热能力,如果淡水流量太大,会导致海水对其冷却不足,降低机上换热器的效率,故针对本文所述的间冷循环燃气轮机,海水流量选择200 kg/s,淡水流量选择100 kg/s。匹配后的间冷循环燃气轮机性能参数如表 1所示。

| 表 1 燃气轮机与间冷系统匹配后的设计点性能 Table 1 Design point performance after matching gas turbine and intercooling system |

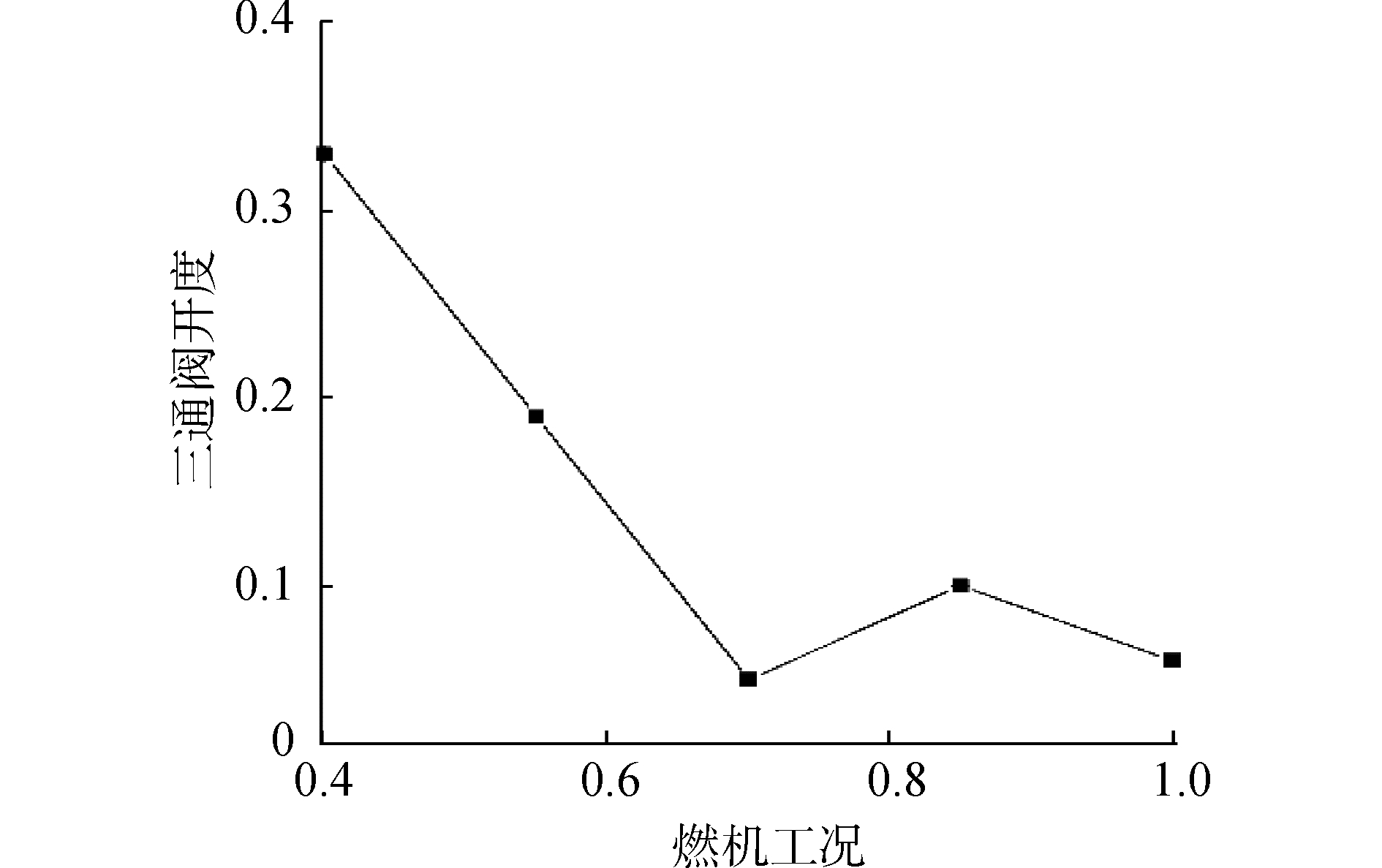

间冷燃气轮机运行在不同工况时,间冷器进口的温度与流量不同,可通过调节三通阀开度来调节主路与支路的流量分配,间接的控制间冷器出口的温度。本文建立温度控制模块,在间冷器出口不发生冷凝的情况下,工况1.0、0.85、0.7、0.55及0.4分别对应温度为330、328、323、323、323 K。

在该温度控制规律下,得到三通阀的调节规律如图 8所示。可以看出,在0.7工况以上,阀门开度变化很小,考虑到实际机组的可靠性问题,在0.7工况以上可以保持阀门开度0.05不变,在0.7工况以下时,阀门开度线性增大。

|

Download:

|

| 图 8 不同工况下阀门调节规律 Fig. 8 Valve regulation law under different working conditions | |

为了使电网的频率恒定,当发电机组被燃气轮机带动运转时,需要调整动力涡轮转速,使得转速恒等于3 000 r/min。当机组负载阶段性线性规律变化时,经过加减载过程,转速、温度和其他参数会产生超调量,这是由于系统会产生转动惯性和热惯性。所以,需要给出适当的负载变化梯度,以避免过热和过度旋转。

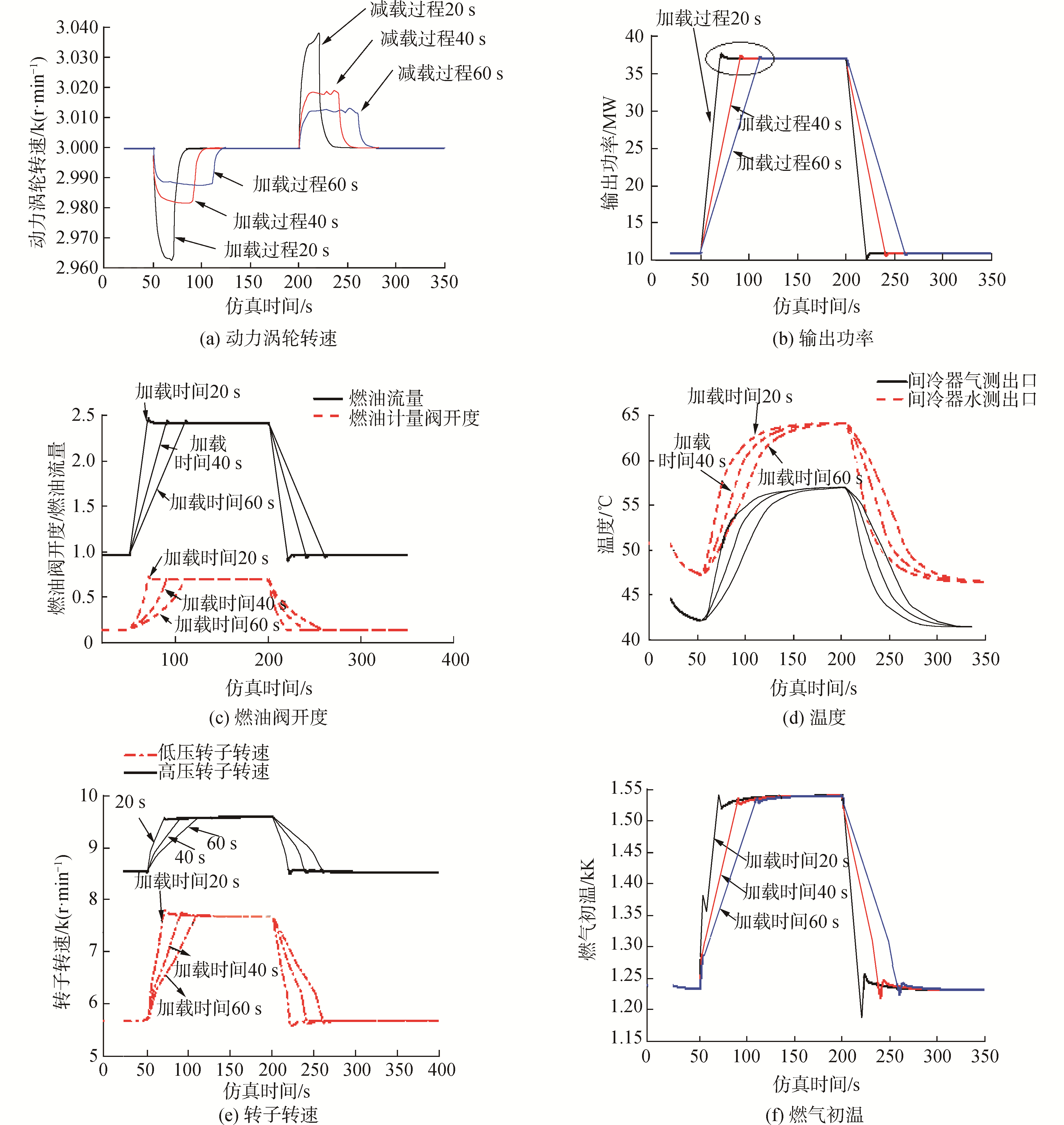

模拟机组从0.3工作状态到1.0工作状态的加(减)载过程,将加减载时间分别设置为20 s、40 s和60 s,观察每个参数的变化规律。50 s前燃气轮机在0.3工作状态下稳定运行,50 s时负荷开始变化,线性加载至1.0工作状态,200 s时从1.0工作状态开始线性减载至0.3工作状态。加减载过程中各个参数的变化规律如图 9所示,随着负载开始增加,施加在动力涡轮轴两端的扭矩变得不平衡,转速减少。此时进行PID调节。当燃油阀打开时,燃油流量增加,动力涡轮的输出扭矩逐渐增大,这与负载扭矩的变化率几乎相同。此时速度不会减慢,自动平衡到一个恒定的速度,略有波动。当加载过程完成时,动力涡轮的速度恢复到其设定值。可以看出,负载系数越快,动力涡轮转速的变化越大。加载速度越快,每个参数对应的变化就越快。如果负载梯度过大,温度和速度的超调量就会很大,说明发电机组在线性加载过程中考虑过热、超转的影响。

|

Download:

|

| 图 9 发电模式下负载线性变化的仿真结果 Fig. 9 Simulation results of linear load changes in generation mode | |

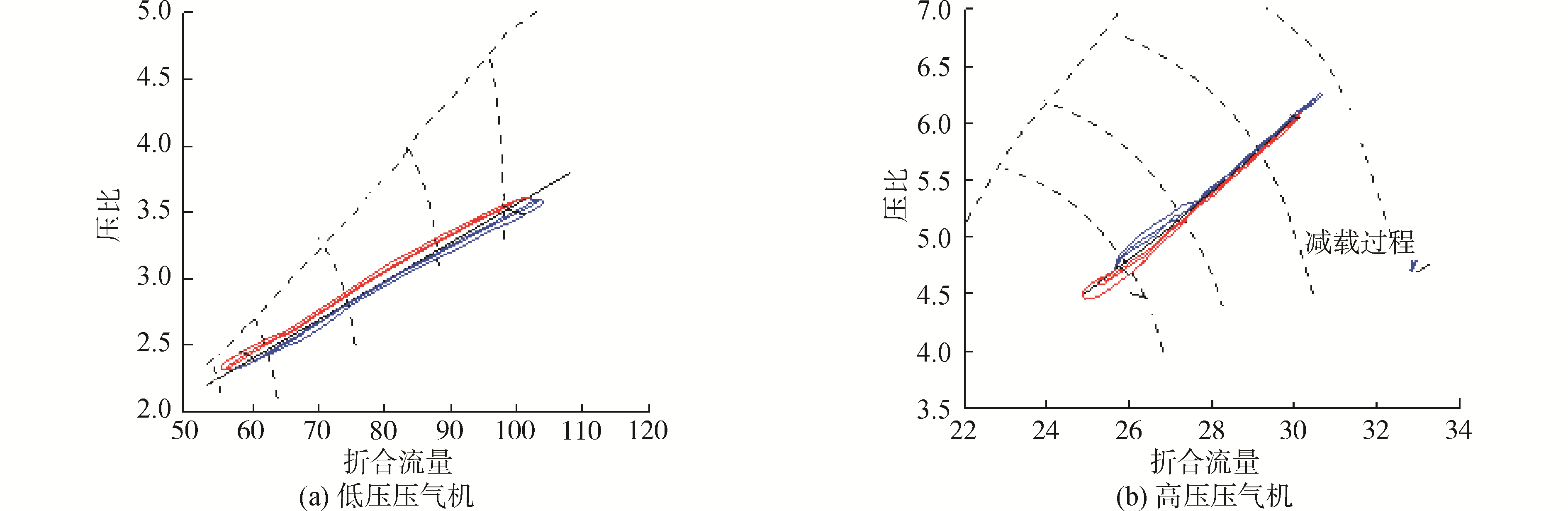

图 10显示了负载线性加载和负载降低时低压和高压压气机运行线的变化。可以看出,低压压气机和高压压气机在动态过程中的变化是相反的,加载过程中,低压压气机远离喘振边界,高压压气机接近喘振边界;减载过程中,低压压气机靠近喘振边界,高压压气机远离喘振边界。这是因为在三轴燃气轮机的加减载过程中,燃料量的变化首先影响高压涡轮的入口温度,高压轴的质量轻,转速下降,因此高压轴转速的变化比低压轴更快。加速时,高压轴转速先增加,低压压气机吸气量增加,压比略有增加,故靠近喘振边界,低压压气机耗功减少,远离喘振边界,减速时情况相反。

|

Download:

|

| 图 10 发电模式下负载线性变化的压气机运行线变化 Fig. 10 Compressor operating line change with linear load change in generation mode | |

因此,在线性减载过程中,减载率受转动惯量和体积惯量影响越快,超速和流量超调越大,低压压气机越靠近喘振边界;高压压气机在加、减载过程中喘振裕度变化不太明显,但有必要确定是否高压压气机在加载过程中超速。

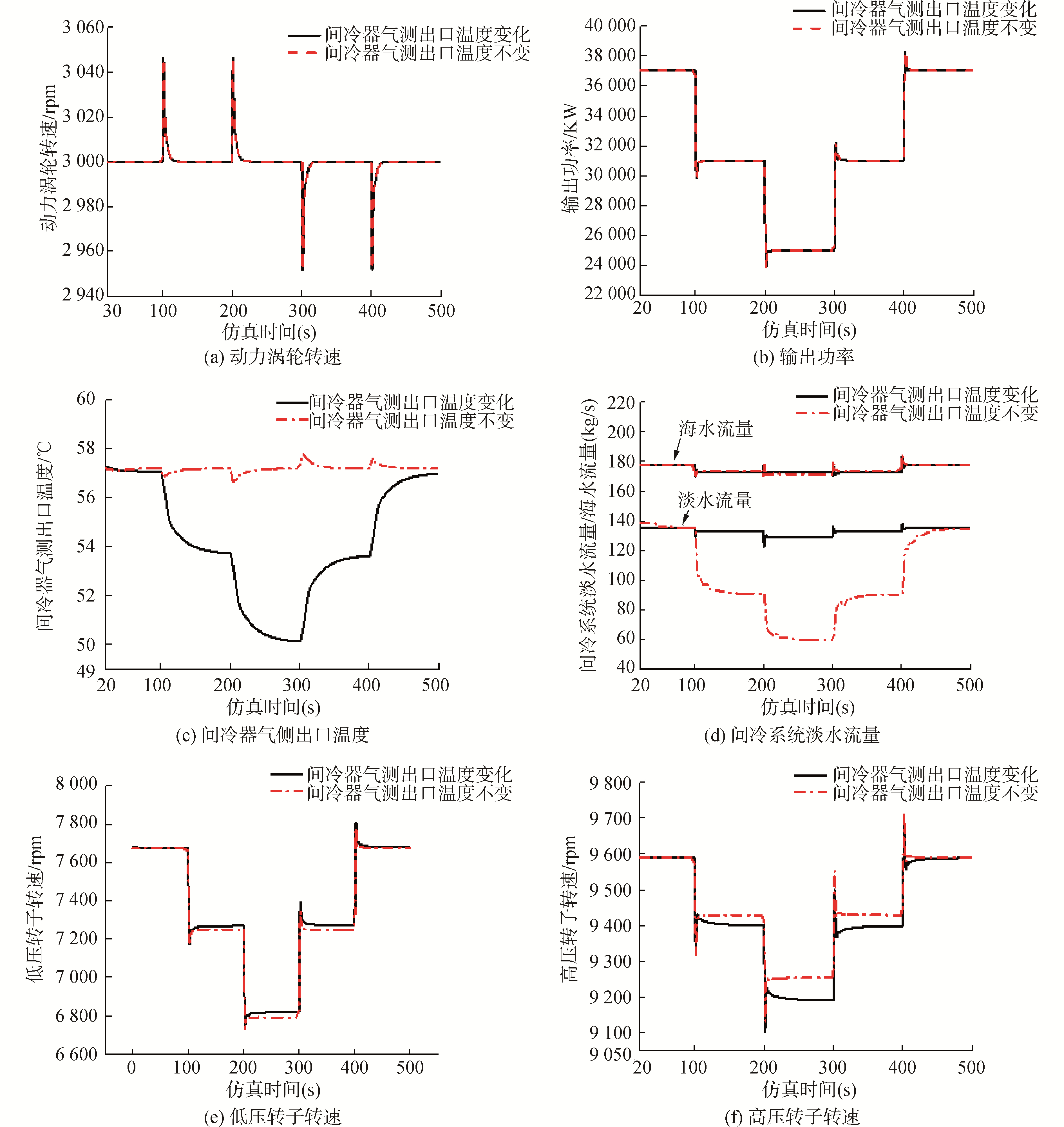

3.2 发电模式下负载突增突减过程本文对各种控制策略下负载功率阶跃变化的动态过程进行仿真分析。负载功率的初始值设置为37 MW,在100 s和200 s时将负载功率突降6 MW,在300 s和400 s时将负载功率突增6 MW。图 11显示了负载突然增加或减少时每个参数改变的规律。当负载功率突减6 MW时,动力涡轮转速瞬间上升至约3 050 r/min,在PID控制燃油阀关小的过程中,燃机输出功率随燃油阀关小而下降,动力涡轮转速逐渐降低,大约20 s后转速再次达到平衡。在这2种控制策略中,间冷器的空气出口温度发生变化或保持不变,都不会影响动力涡轮的速度和功率,说明此时间冷器气侧出口温度的变化只影响部件间的匹配关系。

|

Download:

|

| 图 11 发电模式下负载突变的仿真结果 Fig. 11 Simulation results of step load changes in generation mode | |

从图 11(c)和(d)中可以看出,若给定间冷系统流量调节曲线,间冷器的出口温度随着燃气轮机运行条件的变化而升高或降低;用PID控制间冷器保持气体侧出口温度恒定,间接冷却器的气体侧出口温度会随着燃气轮机工况的变化而升高或降低,PID控制器调节水泵转速,改变循环水流量,保持气体侧出口温度恒定,调整时,温度波动约为0.5 ℃。从图 11(e)、(f)中可以看出,间冷器气侧出口温度的控制规律会影响高、低压转子的匹配,且高、低压转子变化趋势相反。

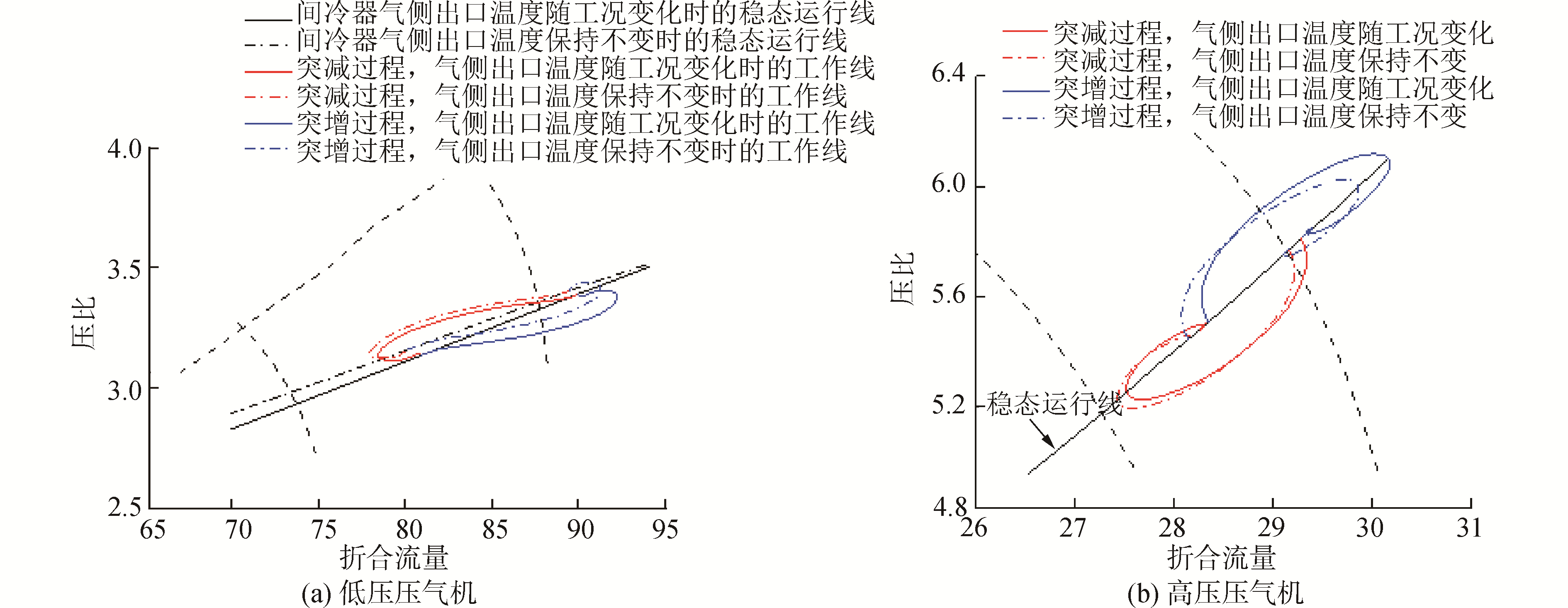

图 12显示出了当模拟时间为100~400 s时,即负载功率从31~25 MW再到31 MW时压气机运行线的变化。结合图 10和11可以看出,间冷器气侧出口温度会影响低压压气机的稳态运行线,温度越高,低压压气机运行现距离喘振边界越近,而间冷器气侧出口温度对高压压气机的稳态运行线无影响,只改变高压压气机在运行线上的工作状态点。这是因为间冷器气侧出口温度升高时,高压压气机折合转速降低,通过的质量流量减少,高压压气机压比降低,低压压气机压比稍有增加。

|

Download:

|

| 图 12 发电模式下负载突变的压气机运行线变化 Fig. 12 Change of compressor operating line with step load change in generation mode | |

1) 海水流量的增加使燃机性能提高,海水流量越大,燃机性能的提升幅度越小;结合当前海水流量的换热能力,如果淡水流量太大,会导致海水对其冷却不足,降低机上换热器的效率。

2) 在间冷循环燃机实际运行时,可通过调节间冷系统三通阀的开度来控制间冷器的出口温度。考虑实际运行时机组的可靠性,在0.7以上工况,可以将阀门固定在某一开度;在0.7以下工况时,阀门开度线性增大。

3) 本文以间冷循环燃气轮机发电模式为例,对其典型动态过程进行的仿真实验,为间冷燃机控制策略的制定提供参考。

| [1] |

闻雪友, 肖东明. IC循环船用燃气轮机的可行性研究[J]. 热能动力工程, 2009, 24(1): 60-143. WEN Xueyou, XIAO Dongming. Feasibility study of an IC (intercooled cycle) marine gas turbine[J]. Journal of engineering for thermal energy and power, 2009, 24(1): 60-143. (  0) 0)

|

| [2] |

周亚峰, 朱之丽. 间冷循环热力学特征及参数化分析研究[J]. 航空发动机, 2014, 40(3): 8-13. ZHOU Yafeng, ZHU Zhili. Thermodynamics characteristic and parameterized analysis of inter-cooled cycle[J]. Aeroengine, 2014, 40(3): 8-13. (  0) 0)

|

| [3] |

RODGERS C, STONE A, WHITE D. A gas turbine cycle selection issue: recuperated or ICR[C]//ASME Turbo Expo 2007: Power for Land, Sea, and Air. Montreal, Canada, 2007: 373-381.

(  0) 0)

|

| [4] |

龚昊. 间冷回热涡扇发动机循环参数优化及间冷回热器设计方法研究[D]. 西安: 西北工业大学, 2016. GONG Hao. Study on cycle parameter optimization for intercooled recuperated turbofan engine and design method for intercooler and recuperator[D]. Xi'an: Northwestern Polytechnical University, 2016. (  0) 0)

|

| [5] |

RODGERS C, STONE A, WHITE D. A gas turbine cycle selection issue: recuperated or ICR[C]//ASME Turbo Expo 2007: Power for Land, Sea, and Air. Montreal, Canada, 2007: 373-381.

(  0) 0)

|

| [6] |

CANIōRE H, WILLOCKX A, DICK E, et al. Raising cycle efficiency by intercooling in air-cooled gas turbines[J]. Applied thermal engineering, 2006, 26(16): 1780-1787. DOI:10.1016/j.applthermaleng.2006.02.008 (  0) 0)

|

| [7] |

WANG Zhitao, LI Jian, FAN Kuo, et al. The off-design performance simulation of marine gas turbine based on optimum scheduling of variable stator vanes[J]. Mathematical problems in engineering, 2017, 2017: 2671251. (  0) 0)

|

| [8] |

WANG Zhitao, LI Jian, LI Tielei, et al. Research on Simulink/fluent collaborative simulation zooming of marine gas turbine[J]. Applied computational intelligence and soft computing, 2017, 2017: 8324810. (  0) 0)

|

| [9] |

李卓, 张惠冰, 闻雪友, 等. 复杂循环船用燃气轮机间冷器的数值模拟[J]. 热能动力工程, 2008, 23(2): 148-152, 215. LI Zhuo, ZHANG Huibing, WEN Xueyou, et al. Numerical simulation of an intercooler for a complex-cycle marine gas turbine[J]. Journal of engineering for thermal energy and power, 2008, 23(2): 148-152, 215. (  0) 0)

|

| [10] |

李明, 赵宁波, 王强, 等. 基于粒子群优化算法的燃气轮机间冷器结构优化[J]. 燃气轮机技术, 2016, 29(1): 41-47. LI Ming, ZHAO Ningbo, WANG Qiang, et al. Structure optimization of gas turbine intercooler based on particle swarm optimization algorithm[J]. Gas turbine technology, 2016, 29(1): 41-47. DOI:10.3969/j.issn.1009-2889.2016.01.008 (  0) 0)

|

| [11] |

朱必佳, 孙宇. 平直翅片管式换热器的传热数值模拟研究[J]. 机械设计与制造, 2018(S1): 99-102. ZHU Bijia, SUN Yu. Numerical simulation of heat transfer on flat fin tube heat exchangers[J]. Machinery design & manufacture, 2018(S1): 99-102. (  0) 0)

|

| [12] |

KIM T S, HWANG S H. Part load performance analysis of recuperated gas turbines considering engine configuration and operation strategy[J]. Energy, 2006, 31(2/3): 260-277. (  0) 0)

|

| [13] |

CAMPOREALE S M, FORTUNATO B, MASTROVITO M. A modular code for real time dynamic simulation of gas turbines in Simulink[J]. Journal of engineering for gas turbines and power, 2006, 128(3): 506-517. (  0) 0)

|

| [14] |

余建祖. 换热器原理与设计[M]. 北京: 北京航空航天大学出版社, 2005: 4-5. YU Jianzu. Heat exchanger principle and design[M]. Beijing: Beihang University Press, 2005: 4-5. (  0) 0)

|

2021, Vol. 42

2021, Vol. 42