全断面岩石掘进机(tunnel boring machine, TBM)在掘进过程中常常由于围岩特性变化等原因发生被困事故,如果驱动机构能够提供足够大的脱困扭矩,则可以减少TBM被困的可能性。通过飞轮的储能作用结合液粘调速离合器的合理控制可以提高驱动系统的输出扭矩,而液粘调速离合器是实现这一目标的关键部件[1]。因而研究液粘调速离合器,对其液压系统所提供压力进行合理控制十分重要。在尺寸受限的液粘调速离合器中,回位弹簧的数量和尺寸受到限制;考虑到装配要求,回位弹簧的刚度也受到限制,导致液粘调速离合器需要的接合压力较低。传统液粘调速离合器一般采用电液比例溢流阀来进行压力调节[2],但实验表明,当电机以额定转速运行时,电液比例溢流阀的最低压力较大,为0.75 MPa,此时阀口全开,无法提供更低的压力,即无法满足液粘调速离合器的低压工况需求。可以利用减压阀来降低压力输出,但减压阀需要更高的入口压力,这将带来额外的能量消耗,为冷却系统增加负担。实验表明:在溢流阀开口一定的情况下,随着电机转速的减小,系统输出压力减小,且只需在传统方案的基础上添加变频器即可实现,改造成本较低,因此本文选取利用变频电机对液压泵的调速来进行低压输出,高压由比例溢流阀控制的泵阀联合控制方案,低压时,溢流阀阀口全开;高压时,变频电机转速恒定。

目前针对液压泵控制系统的研究主要包括:Qi等[3]基于滑模变结构控制对一种新型智能泵进行控制;Chiang等[4-5]基于模糊滑模控制器通过变转速电液泵控制系统来提高液压注塑机的响应与速度控制效率,基于带有模糊滑模控制补偿的自适应模糊控制通过变转速泵控液压伺服系统对风机进行控制;权龙等[6-7]采用转速可调泵闭环控制对差动缸电液伺服系统的动静态特性进行研究。对于泵阀联合控制的研究,刘鹏等[8]提出基于变频调速的泵阀联合控制系统来提高系统的响应、控制精度和节能性;汪首坤等[9]研究一种泵阀并联位置伺服系统,采用PID及迭代学习控制对系统动态进行跟踪控制;Ding等[10]针对大功率系统的液压调速问题提出基于泵阀并联的变结构控制。液压系统中存在着较强的非线性、不确定性和外界干扰,而滑模控制具有响应速度快,无需在线辨识,对外界干扰不敏感,结构简单,鲁棒性强的优点,适用于非线性系统控制[11-12]。故本文针对液粘调速离合器所需要的低压工况,提出泵阀串联的联合控制策略,并在低压时采用滑模控制技术[13-14]对液压泵进行压力控制,高压时采用PID对电液比例阀进行压力控制。最终,所提出的控制策略在实验中得以验证。

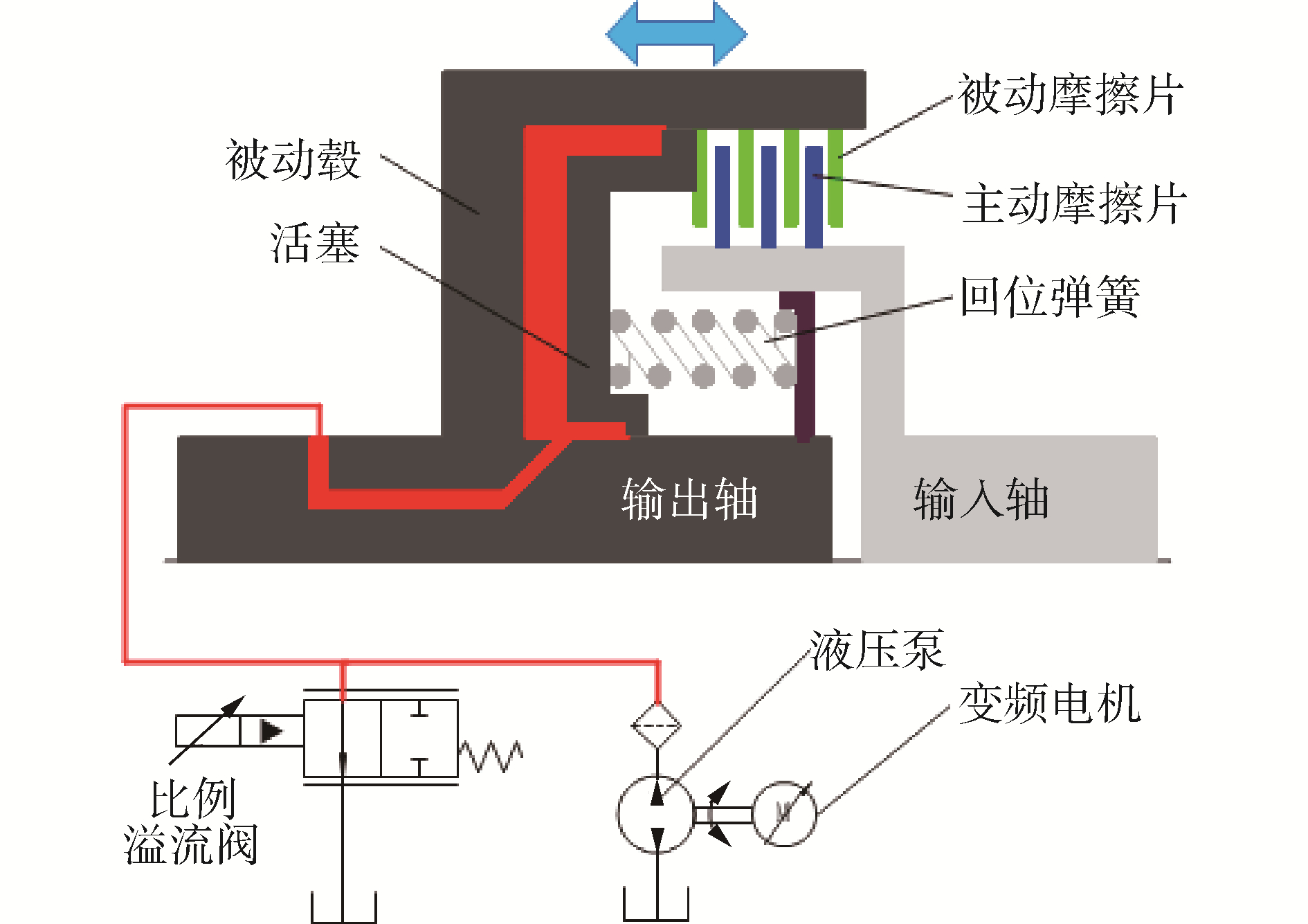

1 液压系统建模与分析如图 1所示,液粘调速离合器系统主要由液粘调速离合器、电液比例溢流阀、液压泵和变频电机等组成。控制油经过液粘调速离合器的被动轴进入控制油腔推动活塞动作,液粘调速离合器开始接合,通过对压力的调节可以改变液粘调速离合器的接合状态。

|

Download:

|

| 图 1 液粘调速离合器液压系统原理 Fig. 1 Principle diagram of hydro-viscous clutch hydraulic system | |

在电液比例溢流阀的标定实验中,额定条件下,由于死区的存在,其实际的可调节的最小压力为7.5 MPa,不能满足液粘调速离合器的低压工况要求。因此需要对传统液粘调速离合器液压系统进行改进以产生液粘调速离合器所需要的低压工况,且同样可以满足高压的要求。即在低压工况时,溢流阀阀口全开,通过改变变频电机转速来调节压力输出;在高压阶段,保持变频电机转速恒定,通过电液比例溢流阀来达到压力的稳定精确控制。高低压的分界线设为7.5 MPa,当实际压力高于7.5 MPa时进行逻辑硬切换,由变转速液压泵控切换为电液比例溢流阀控。

实验标定得到电液比例溢流阀的控制压力曲线,并可以通过插值法得到对应的控制信号,故这里不考虑电液比例溢流阀的动态,不列出其数学模型。

列写控制油缸流量连续性方程为:

| $ {Q_p} = {C_{{\rm{tm}}}}P + A\dot x + {Q_R} + \frac{V}{{{\beta _e}}}\dot P + d $ | (1) |

式中:Qp为液压泵的出口流量;Ctm为泄露系数;P为控制油腔压力;A为液粘调速离合器活塞有效作用面积;ẋ 为液粘调速离合器活塞速度;QR为先导式电液比例溢流阀的溢流流量,其值由流量计测得,V=V0+Ax为控制油腔体积;V0为控制油腔初始体积;x为液粘调速离合器活塞位移;βe为液压油弹性模量;d为集中未建模动态。

2 滑模控制器设计 2.1 泵的滑模控制器设计泵控系统的控制目标是液粘调速离合的控制油腔压力P,通过对变频电机的速度调节,改变泵的输出流量,进而改变控制油腔压力,使其能够精确跟踪给定的参考压力曲线,此时溢流阀的阀口全开。

由控制油腔流量连续性方程得到泵阀联合控制系统的状态方程为:

| $ {\dot x_1} = bu + {\mathit{\boldsymbol{\varphi }}^{\rm{T}}}\mathit{\boldsymbol{\theta }} + {\Delta} $ | (2) |

式中:x1=P;u=Qp;Δ为集中未建模动态与不确定项;

假设:未知权重θ,集中未建模动态与不确定项Δ,未知输入增益b均有界,满足条件:

| $ \left\{ {\begin{array}{*{20}{l}} {\mathit{\boldsymbol{\theta }} \in {\mathit{\boldsymbol{ \boldsymbol{\varOmega} }}_\theta } \equiv \{ \mathit{\boldsymbol{\theta }}:{\mathit{\boldsymbol{\theta }}_{{\rm{min}}}} \le \mathit{\boldsymbol{\theta }} \le {\mathit{\boldsymbol{\theta }}_{{\rm{max}}}}\} }\\ {\Delta \in {\Omega _\Delta } \equiv \{ \Delta :|\Delta | \le \delta \} }\\ {b \in {\Omega _b} \equiv \{ b:{b_{{\rm{min}}}} \le b \le {b_{{\rm{max}}}}\} } \end{array}} \right. $ | (3) |

式中θmin、θmax、δ、bmin和bmax均为已知常量。

控制目标为:当t→∞时,

| $ z = {x_1} - {x_{1d}} \to 0 $ |

式中:x1为实际压力; x1d为理想压力; z为压力跟踪误差。

误差动态为:

| $ \dot z = {\dot x_1} - {\dot x_{1d}} = {\mathit{\boldsymbol{\varphi }}^{\rm{T}}}\mathit{\boldsymbol{\theta }} + \mathit{\boldsymbol{ \boldsymbol{\varDelta} }} + bu - {\dot x_{1d}} $ | (4) |

控制器结构:

| $ \left\{ {\begin{array}{*{20}{l}} {u = {u_a} + {u_s}}\\ {{u_a} = \frac{1}{{\hat b}}( - {\mathit{\boldsymbol{\varphi }}^{\rm{T}}}\mathit{\boldsymbol{\hat \theta }} + {{\dot x}_{1d}})} \end{array}} \right. $ | (5) |

式中:ua为模型补偿控制项; us为鲁棒项;

基于Lyapunov稳定性理论设计鲁棒项us为:

| $ {u_{\rm{s}}} = - \frac{{(h({x_1},t) + {h_0})}}{{{b_{{\rm{min}}}}}} {\rm{sgn}} (z) $ | (6) |

| $ \left\{ {\begin{array}{*{20}{l}} {h = |{\mathit{\boldsymbol{\varphi }}^{\rm{T}}}|{\mathit{\boldsymbol{\theta }}_{\rm{M}}} + \delta + {b_M}|{u_{\rm{a}}}|}\\ {{\mathit{\boldsymbol{\theta }}_M} = |{\mathit{\boldsymbol{\theta }}_{{\rm{max}}}} - {\mathit{\boldsymbol{\theta }}_{{\rm{min}}}}| \ge | - {\mathit{\boldsymbol{\varphi }}^{\rm{T}}}\mathit{\boldsymbol{\theta }} + \mathit{\boldsymbol{ \boldsymbol{\varDelta} }} - \tilde b{u_a}|}\\ {{b_M} = {b_{{\rm{max}}}} - {b_{{\rm{min}}}}} \end{array}} \right. $ | (7) |

式中:

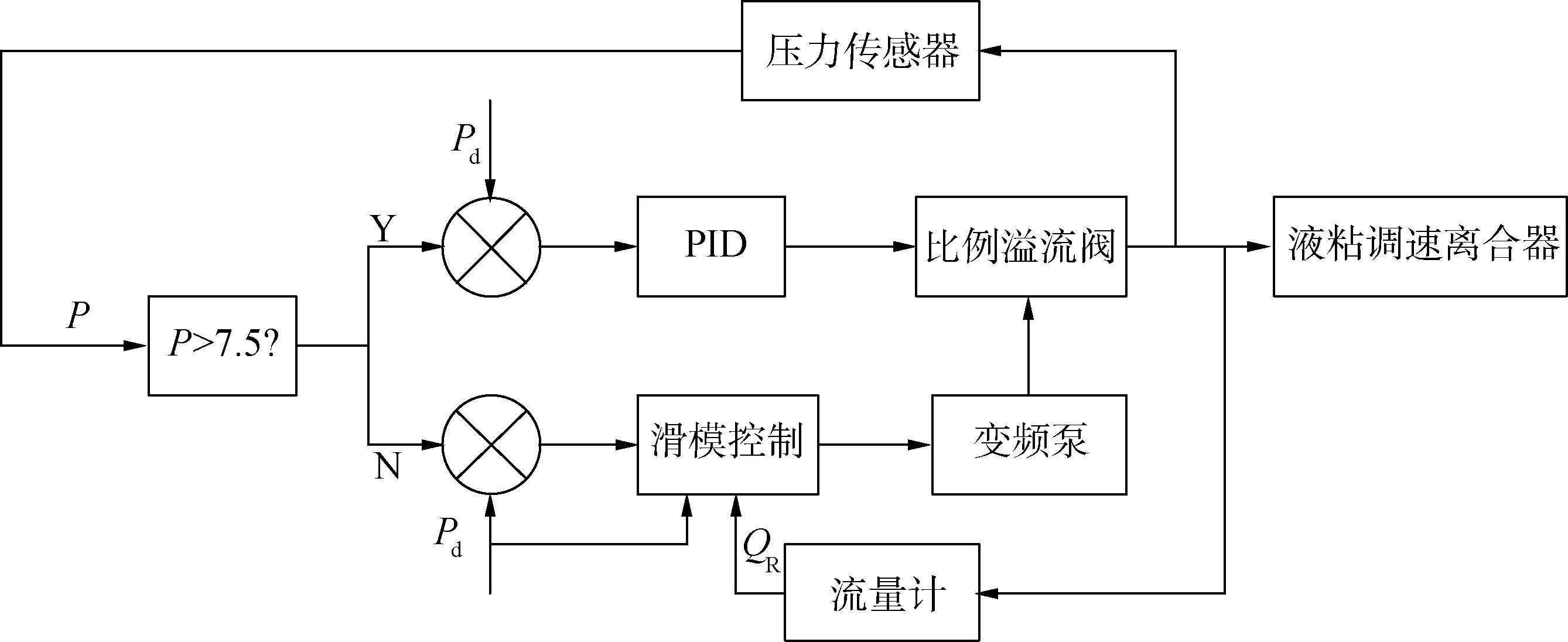

图 2所示为控制器的原理框图。

|

Download:

|

| 图 2 滑模控制器原理框图 Fig. 2 Principle diagram of proposed controller | |

取Lyapunov函数为

| $ \dot V = z\dot z $ | (8) |

将式(5)、(6)代入式(4)得:

| $ \dot z = - {\mathit{\boldsymbol{\varphi }}^{\rm{T}}}\mathit{\boldsymbol{\tilde \theta }} + \Delta - \tilde b{u_{\rm{a}}} + b{u_{\rm{s}}} $ | (9) |

将式(8)代入式(7),并结合上述假设可得:

| $ \begin{array}{*{20}{c}} {\dot V = z\dot z = }\\ {z( - {\mathit{\boldsymbol{\varphi }}^{\rm{T}}}\mathit{\boldsymbol{\tilde \theta }} + \mathit{\boldsymbol{ \boldsymbol{\varDelta} }} - \tilde b{u_{\rm{a}}}) - \frac{b}{{{b_{{\rm{min}}}}}}(h + {h_0}) {\rm{zsgz}} (z) \le }\\ {zh - (h + {h_0})|z| \le - {h_0}z} \end{array} $ | (10) |

根据Lyapunov稳定性定理[15],该系统稳定。

2.3 抖振的抑制滑模控制是一种需要频繁切换控制状态的控制方法,系统在达到滑模面后,将沿滑模面运动,但由于切换函数在实际控制中的滞后性,系统会在滑模面附近抖振[16-17]。即在控制律中采用sgn(z)会导致控制信号的抖振,抖振现象使控制系统不稳定,破坏系统性能。从理论上来说抖振是无法消除的,但可以采取一定方法进行抑制。本文选取一个连续函数

|

Download:

|

| 图 3 平滑函数 Fig. 3 Smooth function | |

图 4所示为实验系统的原理图。实验系统主要由控制系统、液压系统、液粘调速离合器和各种传感器等组成。

|

Download:

|

| 图 4 实验系统原理图 Fig. 4 Schematic diagram of experiment set 注:1.流量计;2.液压泵;3.变频电机;4.压力传感器;5.电液比例溢流阀 | |

在液压系统中,电液比例溢流阀使用的是sun hydraulic的二级插装阀,先导级采用直动式电液比例溢流阀RBAP-XDN,调压范围为3.5~50 MPa,主级为先导控制式手动平衡滑阀RVBA-LBN,压力范围为5~105 MPa,通流能力为30 L/min;液压泵选用的是普通齿轮泵BB25,并配之以由普通电机改造成的变频电机,变频器采用安川A1000。通过调节变频器的输入电压来控制液压泵的流量输出,并实时采集电液比例溢流阀的溢流量。压力传感器是力士乐HM20-2X,测量范围为0~50 MPa,响应时间小于1 ms,精度为±0.5%FS,即测量误差在0.25 MPa以内,输出信号4~20 mA。控制系统主要由NI Compact RIO及其输入输出模块组成。通过Compact RIO的模拟输出模块输出电压控制信号来控制变频电机和电液比例溢流阀;通过模拟输入模块采集控制油缸的压力以及电液比例溢流阀的溢流流量。控制程序在上位机上使用LabVIEW编写,程序编译成功后直接转换和下载到Compact RIO实现终端控制,上位机与Compact RIO实时控制器通过网线相连,控制器采样频率设为250 Hz。

3.2 抗干扰措施变频电机是一个强电磁干扰源,如果没有电磁抗干扰措施,将导致压力测量不准确,甚至数据完全错误。抗干扰措施分为软件抗干扰和硬件抗干扰技术,主要包括数字滤波,磁环、接地和隔离变送器等。在实验中,先后采用数字滤波和数字滤波加硬件抗干扰技术进行数据采集,结果表明软硬件相结合的抗干扰技术可以达到很好的效果。抗干扰措施效果对比图如图 5所示。

|

Download:

|

| 图 5 抗干扰措施效果对比 Fig. 5 Effect comparison of anti-interference measures | |

在实际控制系统中,采用数学建模的方式产生对比例溢流阀的控制值会导致整个系统阶数过高,难以进行控制器设计,且控制精度未必很高。这里对电液比例溢流阀进行实验标定,得到电液比例溢流阀的控制信号与输出压力值的对应数据。在控制器效果验证实验中,根据标定得到的数据,通过查表、插值的方式,得到相应的控制信号。

3.4 实验结果分析在实验中,电液比例溢流的电压控制信号由上述标定的数据插值、查表产生;液压泵的控制信号由变频电机的输入电压与转速、转速与液压泵的输出流量的关系产生, 即变频电机的输入电压控制电机转速,进而控制液压泵的流量输出。具体公式计算为:

| $ {u_{\rm{p}}} = \frac{{60{u_{\rm{e}}}}}{{{n_{\rm{e}}}{V_{\rm{d}}}}}{Q_{\rm{p}}} $ | (11) |

式中:up为变频电机输入电压;ue为变频电机额定电压,V;ne为变频电机额定转速,r/min;Vd为泵的排量,m3/r;Qp转速与液压泵的输出流量, m3/s。

由于电液比例溢流阀本身特性相对较好,实验表明对于电液比例溢流阀的控制采用PID就可以达到很好的控制效果,所以在整个控制实验过中,高压阀控部分仅采用PID控制,这里高压指7.5~18 MPa,且仅靠阀控所能达到的最低实际压力为7.5 MPa。而低压(3~7.5 MPa)泵控部分首先采用常规滑模控制,然后对其进行平滑处理,采用平滑滑模控制进行实验。在联合控制过程中,通过逻辑切换命令得到整体的压力跟踪效果图。在实验中,对于PID以及滑模控制的控制参数,首先由实际压力值估计出大致的参数范围,然后采用试凑的方法得到具体参数。比例参数是影响PID控制效果的关键参数,因此保持积分和微分参数保持不变调节比例参数,可获得不失稳前提下的最佳比例参数,然后结合实验效果,改变积分和微分参数以调节跟踪误差和快速性,从而获得最优的PID参数,滑模控制也是如此,结合实验效果,采用控制变量法进行参数调节。

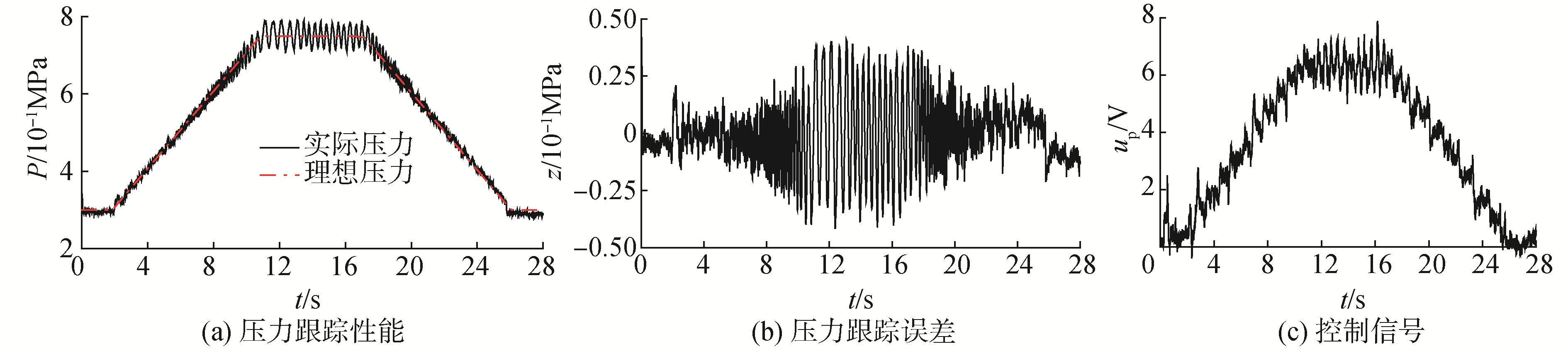

图 6为未经平滑处理的滑模控制的效果图,由图可见,虽然压力跟踪误差在0.4 MPa以内,但由于控制律的不连续性,控制信号出现较大的抖振,可能导致系统崩溃,因此,需要对其进行平滑处理,以抑制抖振现象。

|

Download:

|

| 图 6 滑模控制效果 Fig. 6 Effect of sliding mode control | |

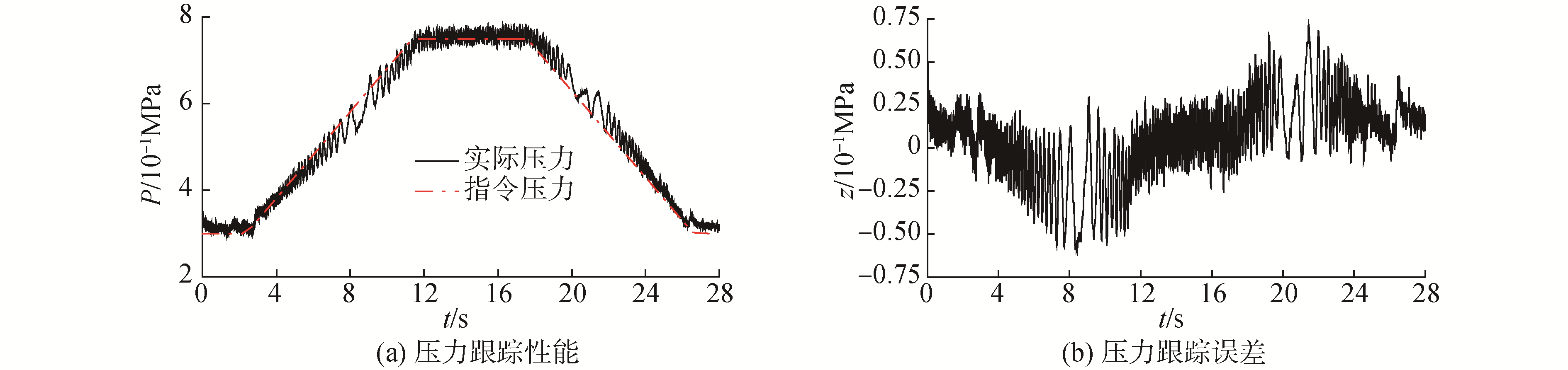

图 7为加了平滑处理后的液压泵的滑模控制效果图,图 8为泵阀联合控制的整体效果图。

|

Download:

|

| 图 7 经平滑处理的滑模控制效果 Fig. 7 Smooth sliding mode control effect | |

|

Download:

|

| 图 8 泵阀联合控制效果 Fig. 8 United control effect of pump and valve | |

由实验可知虽然常规滑模控制在压力跟踪性能上可以达到一定的控制要求,但其对应的控制输入信号有较大的波动,容易引起系统崩溃。而加了平滑处理后的滑模控制在具有很好的控制性能的同时,能够保证控制输入没有过大的波动,较好的抑制了普通滑模控制的抖振现象。实验中平滑滑模控制器达到最佳控制效果时的控制参数如表 1所示,在具体实验时不考虑活塞位移的影响,其误差由未建模动态补偿。从整体泵阀联合控制效果图可以看出可以达到预定的扩大压力调节范围的功能,且具有很好的控制精度,但在由于泵阀控制之间采用硬切换导致相对较大的误差,这也是以后要研究的方向。

| 表 1 控制器参数 Table 1 Controller parameters |

为了更好地说明平滑滑模控制算法的控制效果,将其与传统PID控制进行对比,二者作用在相同的实验条件下,PID控制算法效果如图 9所示。可见PID的压力振荡较大,且对PID影响较大的是PID的比例环节,但在实际实验中如果继续增大PID的比例参数,则会出现更大的振荡,从而不稳定。因此受稳定性限制,PID很难达到较好的控制性能,而平滑滑模控制的压力跟踪误差基本保持在0.2 MPa以内,局部误差超过0.2 MPa但不超过0.3 MPa,很明显其控制性能比普通PID要好,且具有很好的鲁棒性。

|

Download:

|

| 图 9 PID控制效果 Fig. 9 Control effect of PID | |

1) 针对电液比例溢流阀存在最小调节压力,无法为液粘调速离合器提供足够低的控制压力的问题,提出液压泵与电液比例溢流阀联合控制的控制策略,可以将实际调压范围从0.75~2.5 MPa扩大到0.3~2.5 MPa。

2) 列写泵阀联合控制系统流量连续性方程,提出针对液压泵的滑模控制算法,并做平滑处理,通过Lyapunov稳定性理论证明了滑模控制器的稳定性。

3) 通过实验证明相对于常规PID控制算法,经过平滑处理的滑模控制算法具有很好的压力跟踪效果,可以有效的抑制常规滑模控制控制输入信号的抖振,并且提高液压泵的压力控制精度,由0.05 MPa减少至0.02 MPa。

今后将在鲁棒控制的基础上加入自适应控制,并在泵阀控制的切换中采取一定过渡环节,进一步提高系统的压力控制精度。

| [1] |

周天宇.基于液粘调速离合器的TBM脱困技术研究[D].杭州: 浙江大学, 2015. ZHOU Tianyu. Research on the getting-out-of-jam ability of TBM based on hydro-viscous clutch[D]. Hangzhou: Zhejiang University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10335-1015630440.htm (  0) 0)

|

| [2] |

廖湘平, 龚国芳, 孙辰晨, 等. 基于AMESim的液粘调速离合器动态接合特性研究[J]. 农业机械学报, 2016, 47(6): 324-332. LIAO Xiangping, GONG Guofang, SUN Chenchen, et al. Dynamic engagement performance of hydro-viscous clutch based on AMESim[J]. Transactions of the Chinese society for agricultural machinery, 2016, 47(6): 324-332. (  0) 0)

|

| [3] |

QI Haitao, LIU Shicheng, YANG Rongrong, et al. Research on new intelligent pump control based on sliding mode variable structure control[C]//Proceedings of 2017 IEEE International Conference on Mechatronics and Automation. Takamatsu, Japan, 2017.

(  0) 0)

|

| [4] |

CHIANG M H, CHEN C C, KUO C F J. The high response and high efficiency velocity control of a hydraulic injection molding machine using a variable rotational speed electro-hydraulic pump-controlled system[J]. The international journal of advanced manufacturing technology, 2009, 43(9/10): 841-851. (  0) 0)

|

| [5] |

CHIANG M H. A novel pitch control system for a wind turbine driven by a variable-speed pump-controlled hydraulic servo system[J]. Mechatronics, 2011, 21(4): 753-761. DOI:10.1016/j.mechatronics.2011.01.003 (  0) 0)

|

| [6] |

权龙, NEUBERT T, HELDUSER S. 转速可调泵直接闭环控制差动缸伺服系统的动特性[J]. 机械工程学报, 2003, 39(2): 13-17. QUAN Long, NEUBERT T, HELDUSER S. Dynamic performance of electro-hydraulic servo system with speed variable pumps[J]. Chinese journal of mechanical engineering, 2003, 39(2): 13-17. (  0) 0)

|

| [7] |

权龙, NEUBERT T, HELDUSER S. 转速可调泵直接闭环控制差动缸伺服系统静特性[J]. 机械工程学报, 2002, 38(3): 144-148. QUAN Long, NEUBERT T, HELDUSER S. Research on the static performance of electro-hydraulic servo system with speed variable pumps[J]. Chinese journal of mechanical engineering, 2002, 38(3): 144-148. (  0) 0)

|

| [8] |

刘鹏, 木合塔尔·克力木, 胡成龙, 等. 基于变频调节的泵阀联合系统节能性控制研究[J]. 组合机床与自动化加工技术, 2017(9): 88-92. LIU Peng, MUHETAER Kelimu, HU Chenglong, et al. Energy saving control research based on the inverter control of pump and valve cooperate system[J]. Modular machine tool & automatic manufacturing technique, 2017(9): 88-92. (  0) 0)

|

| [9] |

汪首坤, 彭建敏, 王军政, 等. 泵阀并联系统复合式控制策略研究[J]. 北京理工大学学报, 2015, 35(4): 397-402. WANG Shoukun, PENG Jianmin, WANG Junzheng, et al. Hybrid control strategy research based on pump and valve cooperate system in parallel[J]. Transactions of Beijing Institute of Technology, 2015, 35(4): 397-402. (  0) 0)

|

| [10] |

DING Haigang, ZHAO Jiyun, CAO C, et al. Valve-pump parallel variable mode control for hydraulic speed regulation of high-power systems[J]. Advances in mechanical engineering, 2017, 9(10): 1-16. (  0) 0)

|

| [11] |

秦大同, 陈清洪. 基于最优控制的AMT/DCT离合器通用起步控制[J]. 机械工程学报, 2011, 47(12): 85-91. QIN Datong, CHEN Qinghong. Universal clutch starting control of AMT/DCT automatic transmission based on optimal control[J]. Journal of mechanical engineering, 2011, 47(12): 85-91. (  0) 0)

|

| [12] |

钱鹏飞, 陶国良, 孟德远, 等. 电控气动离合器执行器滑模轨迹跟踪控制[J]. 浙江大学学报(工学版), 2014, 48(6): 1102-1106, 1113. QIAN Pengfei, TAO Guoliang, MENG Deyuan, et al. Sliding mode trajectory tracking control of electro-pneumatic clutch actuator[J]. Journal of Zhejiang University (engineering science), 2014, 48(6): 1102-1106, 1113. (  0) 0)

|

| [13] |

ZIRKOHI M M, LIN T C. Interval type-2 fuzzy-neural network indirect adaptive sliding mode control for an active suspension system[J]. Nonlinear dynamics, 2015, 79(1): 513-526. DOI:10.1007/s11071-014-1683-8 (  0) 0)

|

| [14] |

KOMSTA J, VAN OIJEN N, ANTOSZKIEWICZ P. Integral sliding mode compensator for load pressure control of die-cushion cylinder drive[J]. Control engineering practice, 2013, 21(5): 708-718. DOI:10.1016/j.conengprac.2011.12.006 (  0) 0)

|

| [15] |

KHALIL H K. Nonlinear systems[M]. New Jersey: Prentice Hall, 1996: 5-11.

(  0) 0)

|

| [16] |

RIGATOS G G, TZAFESTAS C S, TZAFESTAS S G. Mobile robot motion control in partially unknown environments using a sliding-mode fuzzy-logic controller[J]. Robotics and autonomous systems, 2000, 33(1): 1-11. (  0) 0)

|

| [17] |

刘金琨. 滑模变结构控制MATLAB仿真[M]. 北京: 清华大学出版社, 2015: 35-36. LIU Jinkun. Matlab simulation for sliding mode control[M]. Beijing: Tsinghua University Press, 2015: 35-36. (  0) 0)

|

2020, Vol. 41

2020, Vol. 41