在我国以煤炭为主的能源消费模式的背景下,郭烈锦等[1]创新性的提出了超临界水煤气化制氢技术,以实现煤的清洁利用。然而,气化物由CO2+H2O+H2等组成,当其中的氢气经过氧化形成水蒸气之后,其混合物主要由H2O+CO2组成,CO2含量较大, 且在凝汽器内不发生凝结,将使其凝结传热规律不同于纯蒸汽,这给混合工质气轮机最佳排气压力的确定以及热力发电循环系统的设计提出了新的挑战。

在蒸汽轮机凝汽器真空度的相关研究中,李勇等[2-3]提出了考虑节水因素、水侧管壁清洁程度、抽气设备工作性能的凝汽器最佳真空的确定方法,实现电厂综合效益最大化。王保力[4]考虑了排汽阻力和锅炉补充水对排汽压力的影响,提高了计算最佳排汽压力的精度。刘克为等[5]整体考虑凝汽器特定管束形式及喉部流场的分布探索了降低凝汽器汽侧阻力合理有效手段。赵宏伟等[6]提出基于实时数据的改进型最佳真空计算模型,计算最佳循环水流量和对应的发电净增功率,降低了电厂煤耗。李建强等[7]基于PSO-SVR模型预测凝汽器真空目标值,对不同负荷下凝汽器真空目标值进行了预测,并通过凝汽器真空实测值与模型预测目标值对比,实现对凝汽器真空运行状态的评估。Anozie等[8]利用MS Excel宏指令对冷却水流量和排汽压力进行优化,使得循环效率提升2%,燃料节约3.8%。Attia[9]研究了冷却水初温对某核电站热力性能的影响,发现冷却水入口温度上升1 ℃会使电站输出功降低0.444%、热效率降低0.152%,为核电站选址提供参考。Reguckia等[10]对电站冷却系统的冷却水流量进行研究,结果表明对冷却水量分布的掌控可提升凝汽器性能。

可见,蒸汽轮机最佳排汽压力的研究比较成熟。然而,由于超临界水煤气化制氢工艺的独创性,国内外几乎没有关于H2O+CO2混合工质气轮机最佳排气压力和凝汽器内凝结过程方面的研究成果;另一方面,在混合工质循环系统中混合工质气轮机排气压力的选取时,未考虑大量不凝气体CO2的分压影响,仍参考传统水蒸汽汽轮机排气压力的常用取值,使得所取排气压力偏低,同时受到冷却水温所限,导致混合工质在凝汽器内凝结水量不足,为凝汽器设计带来问题。

因此,本文基于H2O+CO2混合工质组分实验数据,以50 MW混合工质气轮机系统净增功为目标函数,分析了混合工质气轮机所适用的最佳排气压力取值方法。为方便区分,本文中水蒸汽工质一律使用“汽轮机”,混合工质一律使用“气轮机”。无论是水蒸汽还是混合工质,均只有水蒸汽部分发生凝结,因此一律使用“凝汽器”。

1 混合工质热力发电系统在超临界水煤气化制氢工艺中,水煤浆在气化炉超临界水中完成水解、热解等一系列反应,气化炉出口为H2、CH4等可燃气体。在目前情况下,为保证运行的安全,气化炉出口含氢混合气体不能直接进入气轮机做功,需要在氧化炉内进行温和氧化过程后进入气轮机,同时,实现氧化炉放热量、气化炉吸热量、超临界水加热量等系统热量的平衡。

表 1为煤流量1 kg/s情况下气化炉出口混合气体各组分含量的实验数据,经过热平衡分析计算,气轮机入口混合工质中CO2摩尔分数为8.47%,质量分数为18.45%。

| 表 1 气化炉出口和气轮机入口各组分含量(以煤流量1 kg/s为准) Table 1 Component content at gasifier outlet and turbine inlet(Coal flow rate 1 kg/s) |

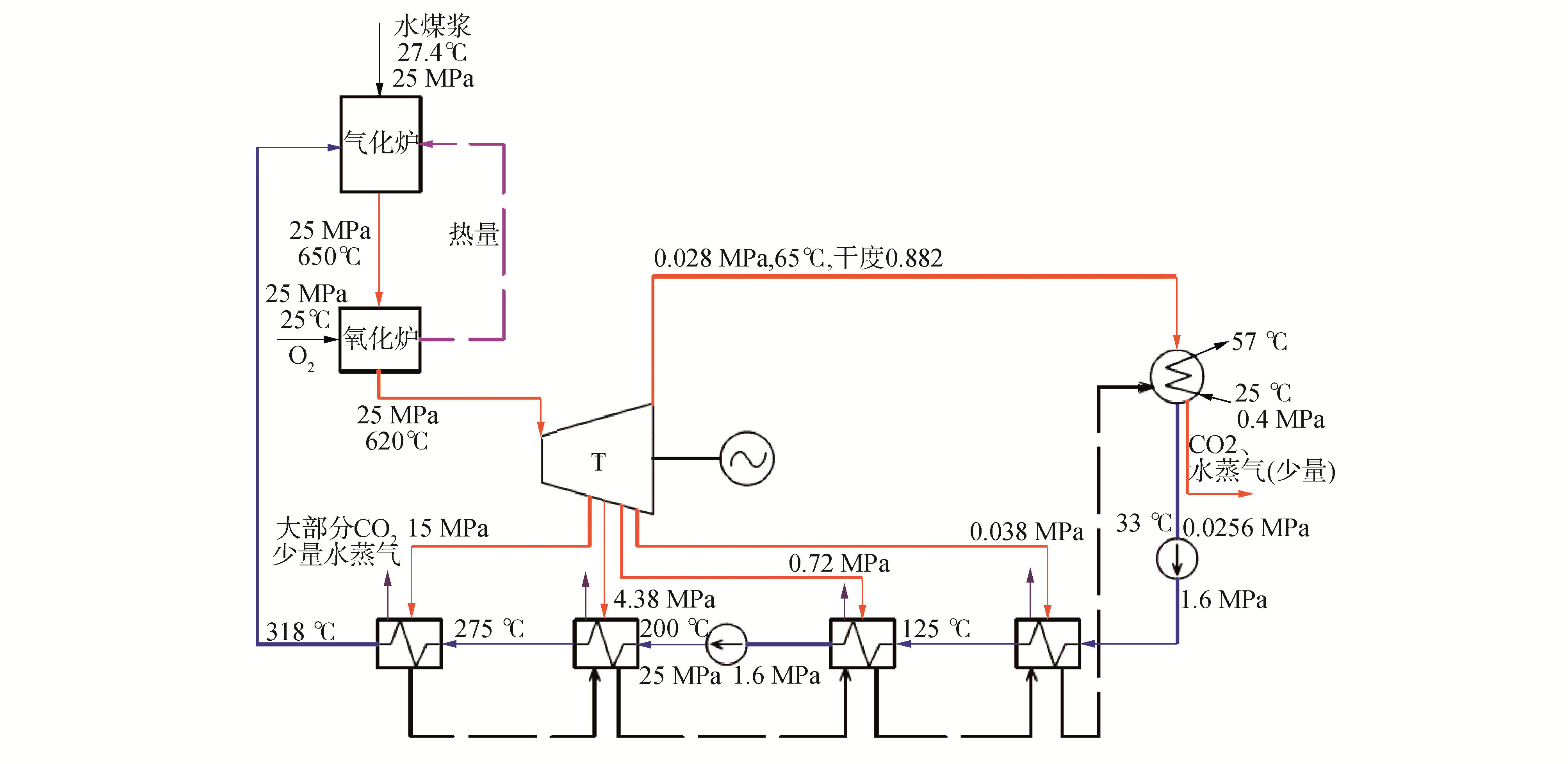

基于ASPEN PLUS化工流程软件,开展实验工况热平衡模拟计算,表 2为气化炉吸热量、超临界水吸热量和氧化炉放热量的模拟结果与实验测量结果的对比。气化炉吸热量和氧化炉放热量与实验数据吻合,发电系统实现热量平衡。建立图 1所示的循环系统图,气轮机热力系统采用四级不调整抽气,回热加热器出口疏水逐级自流进入凝汽器的热井。若不考虑制氧装置耗能和CO2捕集耗能,为实现系统热量自给自足,不外加锅炉而引入新的污染,需要将氧化炉的放热量提供给气化反应炉,并保证给水终温加热到318 ℃,以实现发电系统净输出功50 MW,由于混合工质汽轮机还未运用到工程实际中,热力结构的设计尚未完成,因此假定汽轮机内效率0.9,计算得系统效率43.72%,此时混合工质汽机排汽流量为34.78 kg/s,排汽干度为0.882,循环各个物流温度压力、干度等值均已在图中标出。

| 表 2 系统主要部分吸/放热量 Table 2 Heat absorption and release of system main parts |

|

Download:

|

| 图 1 基于实验工况设计的热力发电系统 Fig. 1 Power generation thermodynamic system based on experimental condition | |

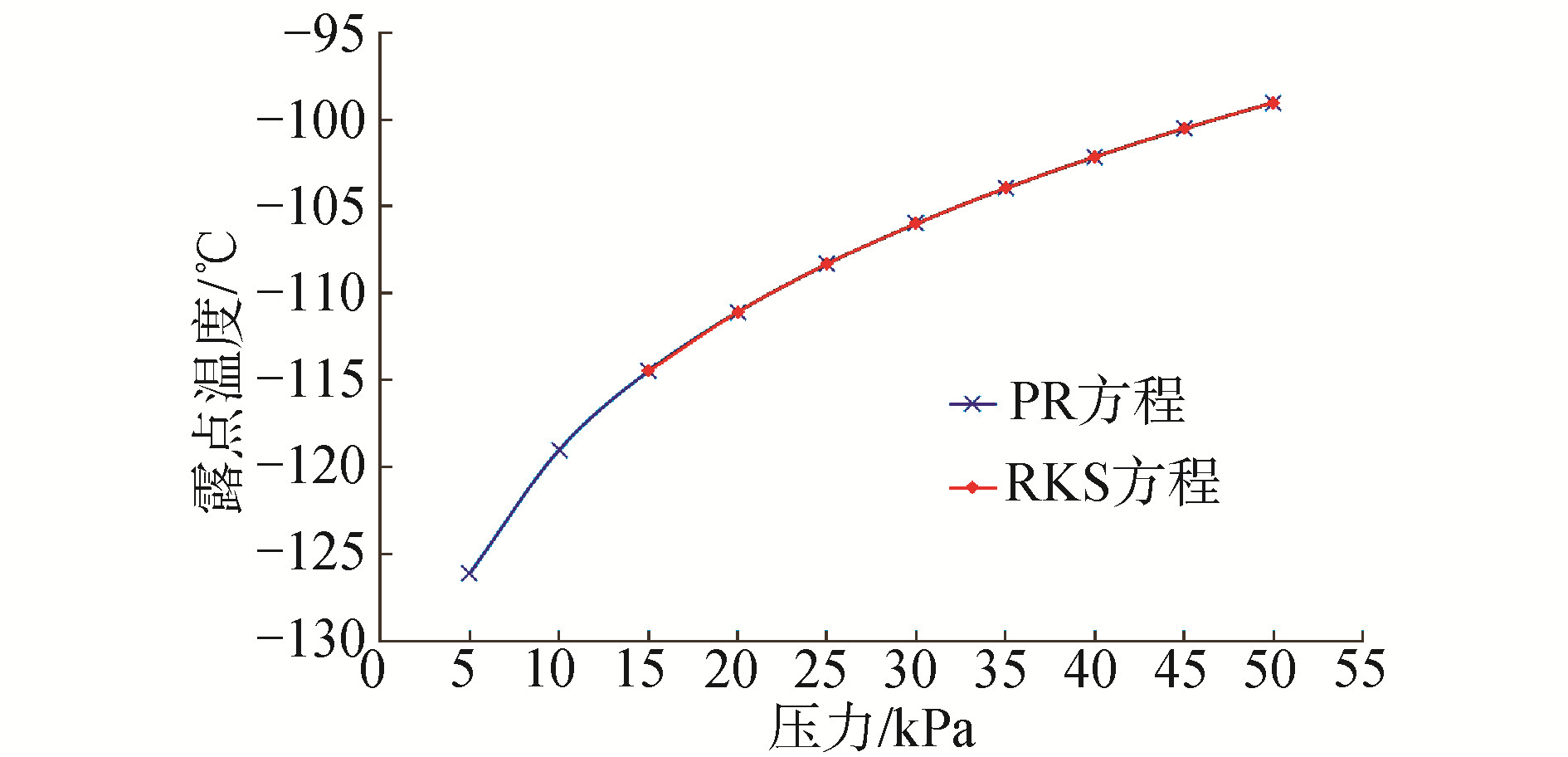

由于本文的H2O+CO2混合工质气轮机研究中所涉及的排气压力为5~53 kPa,排气温度为23~80 ℃,在此范围内CO2的露点温度非常低,不会出现CO2气体的凝结,因此本文将其作为不凝气体处理,图 2展示了SRK方程和PR方程计算出的不同压力所对应的CO2露点温度数据。

|

Download:

|

| 图 2 5~50 kPa压力下CO2露点温度 Fig. 2 Dew point temperature of CO2 at pressure of 5~50 kPa | |

凝汽器内部压力是蒸汽工质温度降低,造成蒸汽凝结后形成的真空。在图 1所示的H2O+CO2混合工质气轮机电站系统中,最佳气轮机排气压力受许多因素的影响。在本研究中,将以系统净增功为目标函数,通过增加循环水量实现气轮机排气压力的降低,最终提出气轮机最佳排气压力值。

将气轮机发电系统相比于设计工况下功率的净增功ΔW的值作为衡量标准,确定混合工质气轮机最佳排气压力,其计算公式为:

| $ \Delta W=\Delta W_{T}-\Delta W_{\mathrm{pu}} $ | (1) |

| $ \Delta W_{T}=Q \cdot\left(h_{s 1}-h_{s c}\right) \cdot \eta_{\mathrm{oi}} $ | (2) |

| $ \Delta W_{\mathrm{pu}}=\Delta q_{w} \cdot\left(p_{w i}-p_{0}\right) \cdot v_{m} \cdot \eta_{\mathrm{pu}} $ | (3) |

式中:ΔWT为气轮机输出功增量,kW;Q为气轮机进气质量流量,kg/s;hs1为对应某一排气压力下气轮机等熵焓降,kJ/kg;hsc为参考排气压力下气轮机等熵焓降,kJ/kg;ηoi 为气轮机相对内效率;ΔWpu为凝结水泵耗功增量,kW;Δqw为冷却水流量增量,kg/s;pwi 为冷却水泵出口压力,kPa;p0为冷却水泵入口压力(大气压),kPa;vm 为冷却水平均比容,m3/kg;ηpu 为冷却水泵效率。

为保证在排气压力变化过程中,气轮机相对内效率的变化尽可能在小范围内保持,选取参考排气压力值pcc作为比较基准,忽略气轮机相对内效率的变化。本文在蒸汽轮机最佳排汽压力确定时,选取参考排气压力值pcc=10 kPa。

2.1 汽(气)阻计算和蒸汽轮机最佳排汽压力分析以系统净增功为目标函数,降低汽轮机排汽压力值,最终确定蒸汽轮机最佳排汽压力值。图 3为相同入口流量的水蒸汽汽轮机发电系统净增功随冷却水流量变化曲线。可以看出,随着汽轮机排汽压力逐渐降低,系统净增功先增大后减小,当冷却水流量增量为9 170 t/h时,系统净增功达到最大,此时汽轮机排汽压力为7 kPa。我国固定式电站凝汽式汽轮机设计背压一般为4~7 kPa,计算结果符合工程实际[11]。

|

Download:

|

| 图 3 纯蒸汽汽轮机系统净增功随冷却水流量变化 Fig. 3 Variation of net power increase of steam turbine system with cooling water flow increase | |

凝汽器属于两相流横向冲刷管束的管壳式换热器,并且流向为垂直下降,本文采用Chisholm拟合Baroczy曲线的公式来计算汽阻[12]:

| $ \mathit{\Phi }_{LO}^2 = 1 + \left( {{Y^2} - 1} \right)\left[ {B{x^{\frac{{2 - n}}{2}}}{{(1 - x)}^{\frac{{2 - n}}{2}}} + {x^{2 - n}}} \right] $ | (4) |

| $ - {\mathit{\Delta }_{pF}} = 4{f_{LO}}\frac{L}{D}\frac{{{G^2}}}{{2{\rho _l}}}\left[ {\frac{1}{{{x_0}}}\int_0^{{x_0}} {\mathit{\Phi }_{LO}^2} {\rm{d}}z} \right] $ | (5) |

| $ f_{L O}=0.079 R e_{L O}^{-0.25} $ | (6) |

| $ Y^{2}=\frac{\rho_{l}}{\rho_{g}}\left(\frac{\mu_{g}}{\mu_{l}}\right)^{0.2} $ | (7) |

式中:B为经验系数;n为Blasius阻力系数计算中的指数;x为两相流的干度;x0为凝汽器入口处干度;fL0为摩擦阻力系数;-ΔpF为流动阻力,Pa;L为管长,m;D为管外径,m;G为管束区面积质量流量,kg/(s·m2);Y2为Chisholm数;ReLO为雷诺数;ρl为液相密度,kg/m3;ρg为气相密度,kg/m3;μl为液相粘度,Pa·s;μg为气相粘度,Pa·s;ΦLO2为MN因子(马氏因子)。按照MN因子计算两相流摩擦压降的方法是由Lockhart-Martinelli、Martinelli-Nelson、Thom和Chisholm提出并发展起来的,最初用空气-水介质在低压下做实验以取得MN因子的骨架数据,接着用高压蒸气-水做了校正,后经Chisholm等[12]拟合得出计算公式。因此,这种方法不仅可用于纯蒸汽凝汽器汽阻计算,对混合工质凝汽器内气阻计算也适用。

根据以上方法计算可知,凝汽器汽阻为0.24 kPa,汽阻的存在使得汽轮机排汽压力提高3.4%。若忽略汽阻对于排汽压力的影响,可以近似认为蒸汽在凝汽器内为定压凝结。

同时,若假设H2O+CO2混合工质气轮机排气压力、排气流量、干度与纯蒸汽相同,凝汽器内冷却水管管径相同,由于混合工质中含有18.45%的不凝结气体,一方面,与纯蒸汽凝汽器相比,混合工质凝汽器内传热系数的大幅减小[11, 13],传热面积增大,进而使得管束区面积质量流量G降低,摩擦阻力系数fL0减小,另一方面,由于CO2的存在,与纯蒸汽工质相比,混合工质气相密度和气相粘度增大,液相密度和粘度不变,导致混合工质Chisholm数Y2大于纯蒸汽,因此,应用式(4)~(7)计算得出的混合工质在凝汽器内的气阻均小于纯蒸汽汽阻。并且在凝汽器实际运行中,当存在不凝结气体CO2时,只要保证抽气泵的能力足够大,CO2可以快速排出凝汽器,混合工质在凝汽过程中真空压力可以瞬间建立,此时可以忽略气阻,基本可以认为混合工质在凝汽器中为定压凝结,即近似看做凝汽器内工作压力与气轮机排气压力值相等。

2.2 混合工质凝汽器内部最低压力及影响因素不同于纯蒸汽在凝汽器中定温凝结过程,CO2+H2O混合工质在凝汽器中,随着水蒸汽凝结量逐渐增加,水蒸汽分压力逐渐降低,而混合工质的饱和温度等于蒸汽分压下水的饱和温度,因此,混合工质在凝汽器中为降温凝结过程。

由于存在着CO2分压力,水蒸汽不可能百分百地凝结,存在小部分蒸汽的不凝结。因此,研究混合工质在凝汽器内部压力与温度的关系时,须事先给定蒸汽凝结率。蒸汽凝结率表示混合工质中水蒸汽在凝汽器内的凝结程度,即混合工质凝结完成后,在凝汽器出口,水蒸汽组分中凝结为水的流量占总水蒸汽组分流量的百分数。其计算公式为:

| $ \xi=\frac{m_{c}}{m_{s}} $ | (8) |

式中:ξ为蒸汽凝结率;mc为混合工质中水蒸汽部分中凝结为水的质量流量,kg/s;ms为混合工质中水蒸汽部分质量流量,kg/s。凝结率代表了工质水重新进入系统的百分比,凝结率越大,工质回收的水量越多,系统补水量越少。

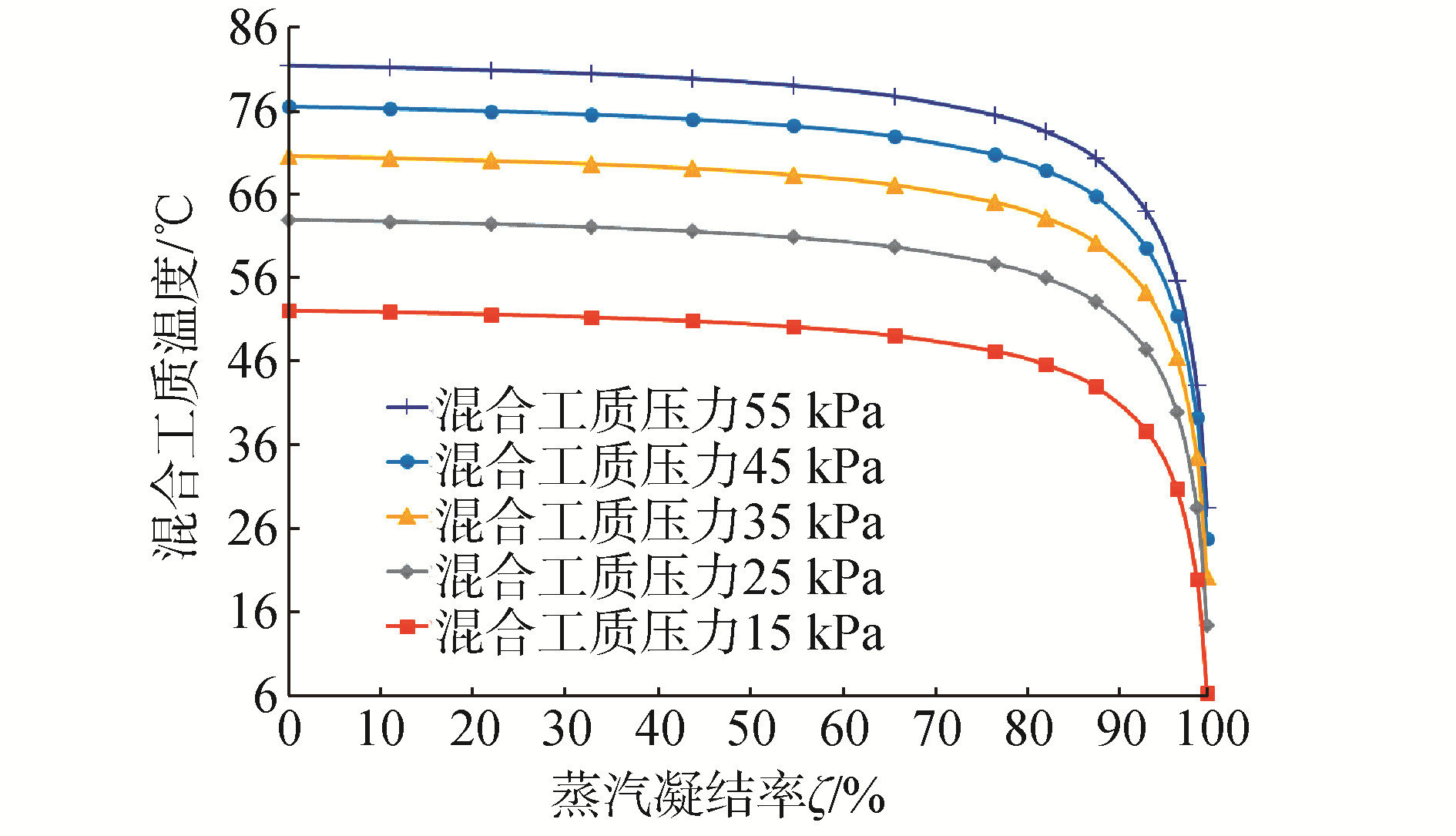

基于立方形状态方程RKS,实现了混合工质气液两相凝结计算。图 4给出了在凝汽器内部,混合工质压力、温度和蒸汽凝结率三者之间的变化规律。针对不同凝汽器内部压力,较高的蒸汽凝结率对应着较大混合工质温度的降低,当蒸汽凝结率超过80%以后,混合工质温度会急剧下降。

|

Download:

|

| 图 4 不同压力下混合工质温度随凝结率变化(twi=25 ℃) Fig. 4 Variation of mixed working fluid temperature with condensation ratio increase under different pressures (twi=25 ℃) | |

然而,凝汽器内混合工质的降温冷却过程是通过循环冷却水换热实现的,因此,由于环境温度的限制,混合工质的温度也不可能无限降低。如图 4所示,当凝汽器内部压力45 kPa,蒸汽凝结率达到99.4%时,混合工质温度迅速降低到24.7 ℃,低于环境温度。因此,当冷却水入口温度较高时,很难同时达到较低凝汽器工作压力和较高蒸汽凝结率。

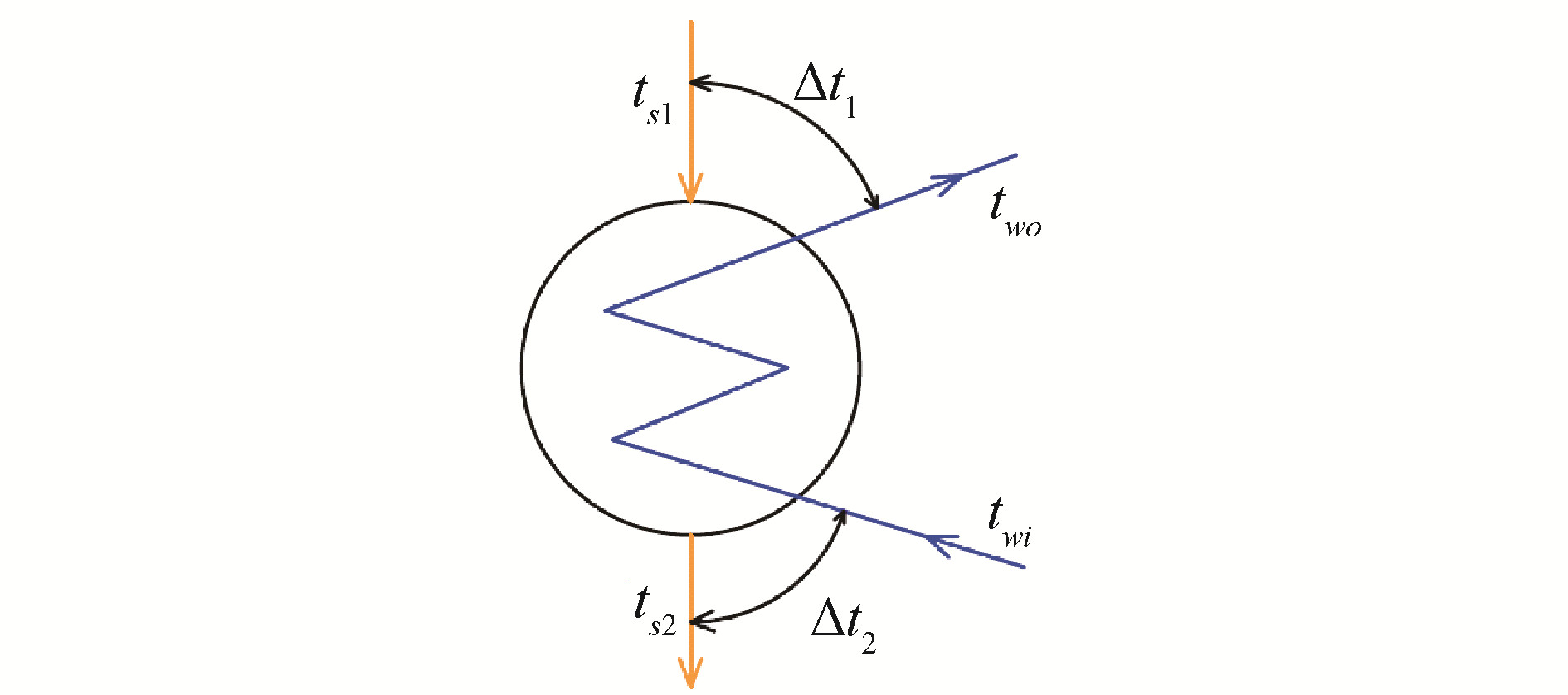

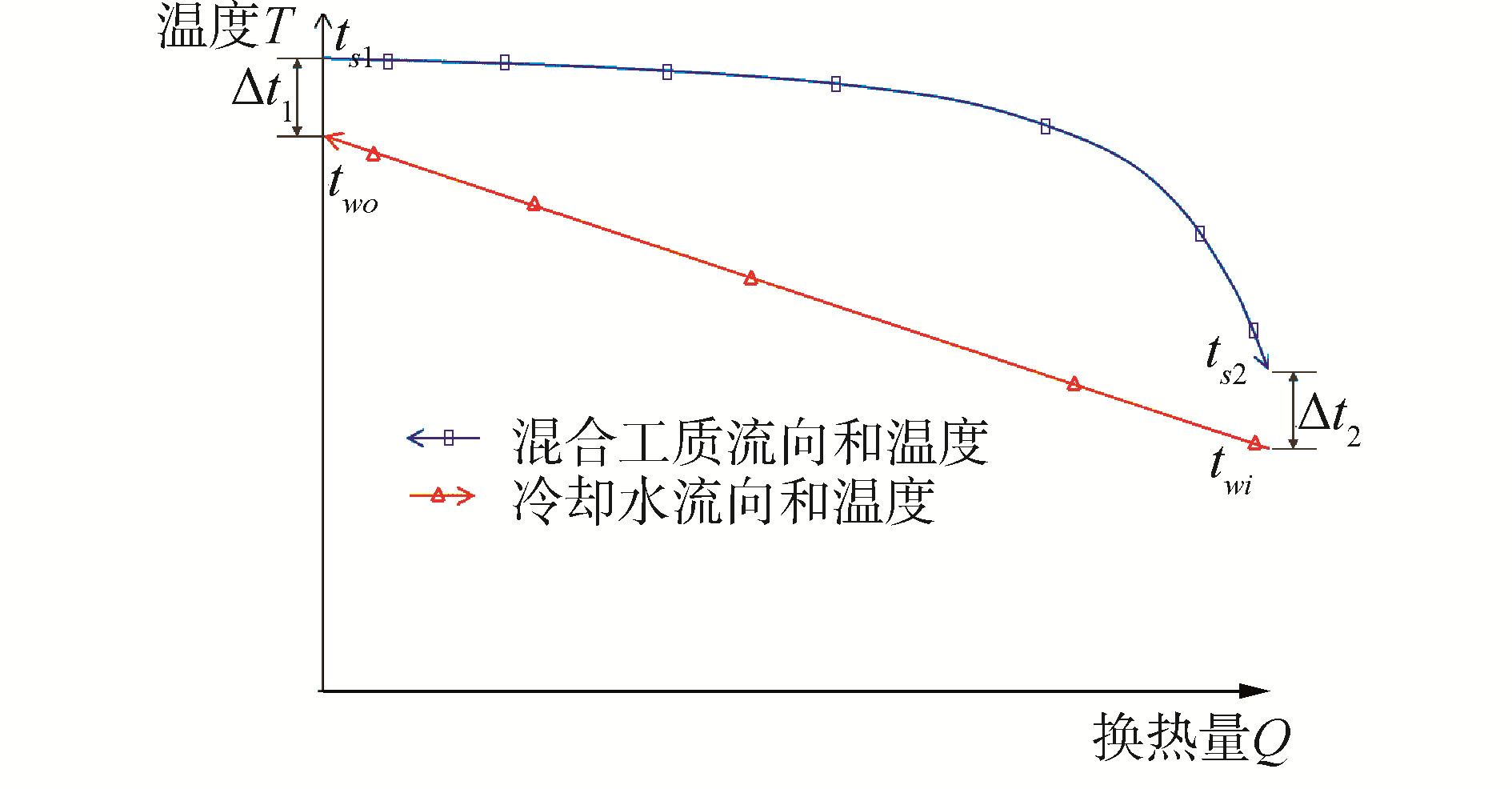

为方便分析,定义Δt2为凝汽器出口温差,即凝汽器出口工质与冷却水入口温差,如图 5所示。计算公式为:

| $ \Delta t_{2}=t_{s 2}-t_{w i} $ | (9) |

|

Download:

|

| 图 5 混合工质凝汽器进出口温差示意 Fig. 5 Schematic diagram of temperature difference between inlet and outlet of mixed medium condenser | |

式中:ts1为气轮机排气温度,℃;ts2为凝汽器出口工质温度,℃;two为冷却水出口温度,℃;twi为冷却水入口温度,℃;Δt1为凝汽器入口端差,℃。当凝汽器出口工质温度降低,Δt2减小,由于环境温度限制,Δt2存在最小值,即凝汽器出口端差Δt2 min,混合工质在凝汽器中的换热过程如图 6。

|

Download:

|

| 图 6 混合工质和冷却水温度沿冷却面积变化 Fig. 6 Schematic diagram of mixed fluid-cooling water temperature variation along cooling area | |

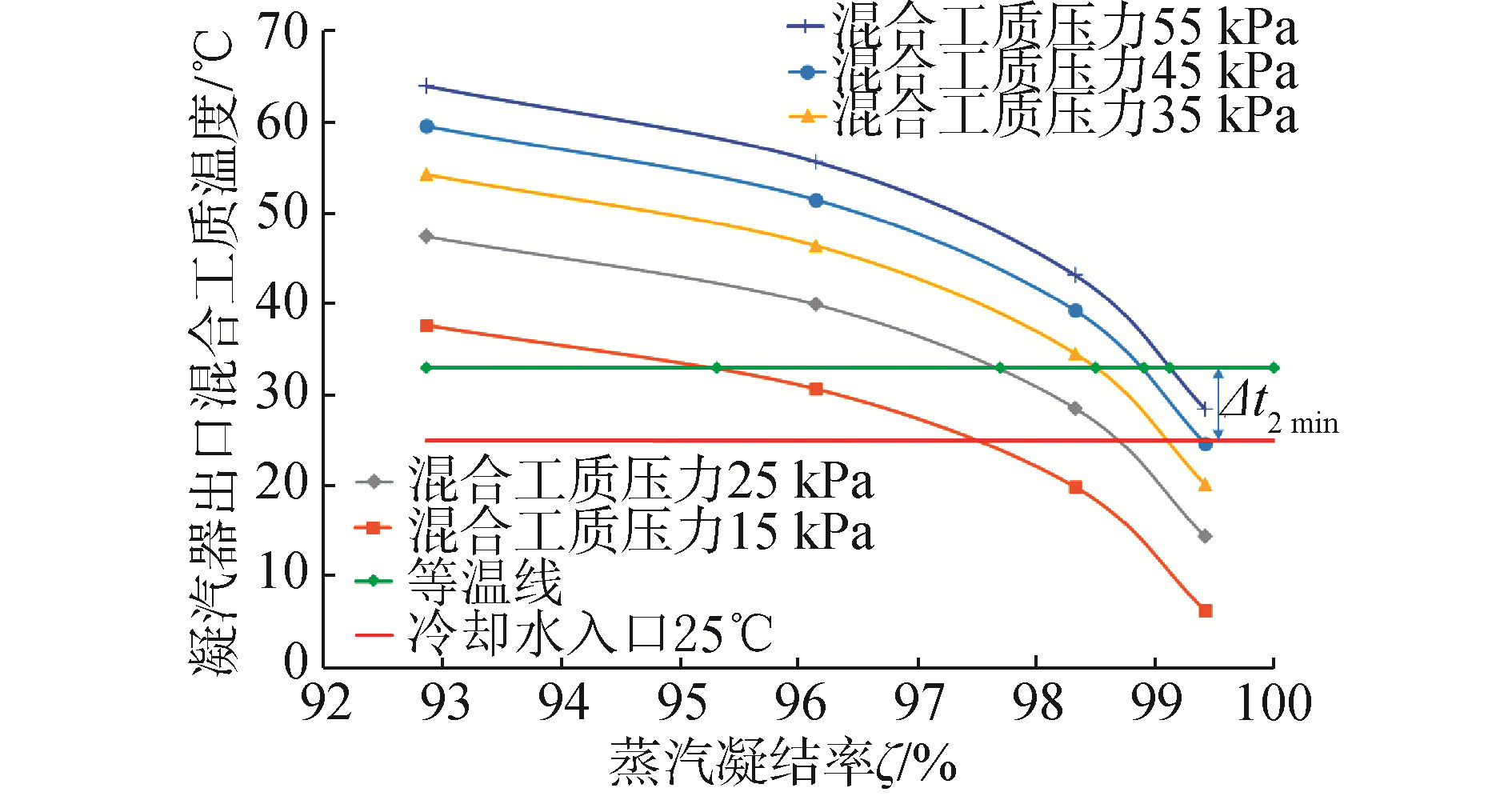

图 7进一步揭示了凝汽器内部混合工质最低压力的影响因素。分析表明:当冷却水入口温度一定时,随着蒸汽凝结率的提高,凝汽器出口温差Δt2势必降低。当蒸汽凝结率继续增大时,混合工质的出口温度接近或达到冷却水入口温度,造成传热面积设计值无限大,这在实际设计中是无法实现的。因此,存在凝汽器出口的最小温差Δt2 min。若给定Δt2 min=8 ℃,入口水温twi=25 ℃,则凝汽器出口工质最低温度ts2=33 ℃。在上述条件限制下,不同的凝汽器内部压力对应着不同的最高蒸汽凝结率,即等压线与等温线交点的横坐标值。随着最大蒸汽凝结率的下降,凝汽器压力降低。而在一定的凝结率要求下,总是可以获得最小的排气压力值Pc min,即等温线与等压线交点的纵坐标值,并且随着蒸汽凝结率的减小,凝汽器内部混合工质的最低压力降低。

|

Download:

|

| 图 7 凝汽器内部混合工质最低压力的影响因素 Fig. 7 Influencing factors of minimum pressure of mixed working fluid in condenser | |

当凝汽器出口端差增大,即等温线上移,其与等压线的交点向左上方移动,一定压力下最大蒸汽凝结率随之减小,而特定蒸汽凝结率下最低排气压力增大;反之,当凝汽器出口端差减小,等温线下移,其与等压线的交点向右下方移动,一定压力下最大蒸汽凝结率随之增大,而特定蒸汽凝结率下最低排气压力降低。

蒸汽凝结率的大小反映了重新进入到循环系统中水量的多少,为了减少系统补水量,凝结率不宜过小。然而,由于环境温度和传热面积的限制,使得混合工质中蒸汽的凝结率不可能达到100%。当冷却水入口水温25 ℃,凝汽器出口端差Δt2 min=8 ℃时,若蒸汽凝结率在96%~99.5%变化,则凝汽器内混合工质的最低压力在17~48 kPa变化。这与2.1节中分析的纯蒸汽凝汽器内部的最佳压力相差较大,说明尽管在相同的环境温度、凝汽器端差等条件下,混合工质H2O+CO2在凝汽器内部不可能建立与蒸汽工质相同的真空压力,只能获得大于纯蒸汽工质的凝汽器压力。

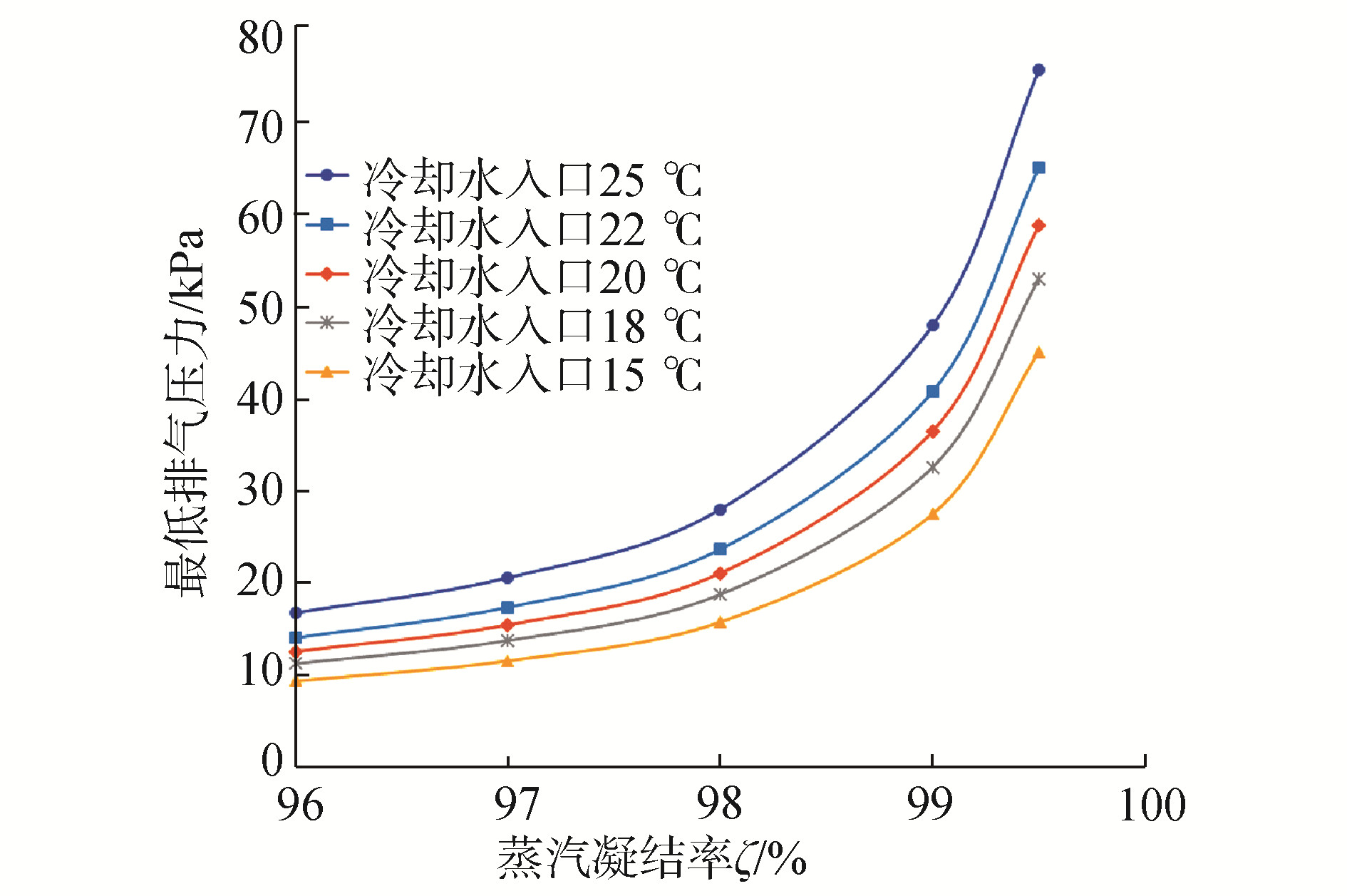

图 8给出了当冷却水入口温度在15 ℃~25 ℃,出口端差为8 ℃时,混合工质在凝汽器内最低压力随冷却水温和蒸汽凝结率变化的分析结果。

|

Download:

|

| 图 8 最低排气压力随蒸汽凝结率变化(Δt2 min=8 ℃) Fig. 8 Trend of minimum exhaust pressure with steam condensation ratio increase(Δt2 min=8 ℃) | |

在给定蒸汽凝结率时,冷却水入口温度越低,凝汽器内混合工质压力越低;在给定冷却水入口水温时,凝汽器内混合工质压力随凝结率减小而降低。当冷却水入口水温15 ℃,凝结率为96%时,混合工质在凝汽器内部压力可达到9.3 kPa,这为混合工质气轮机变工况的研究提供了参考。

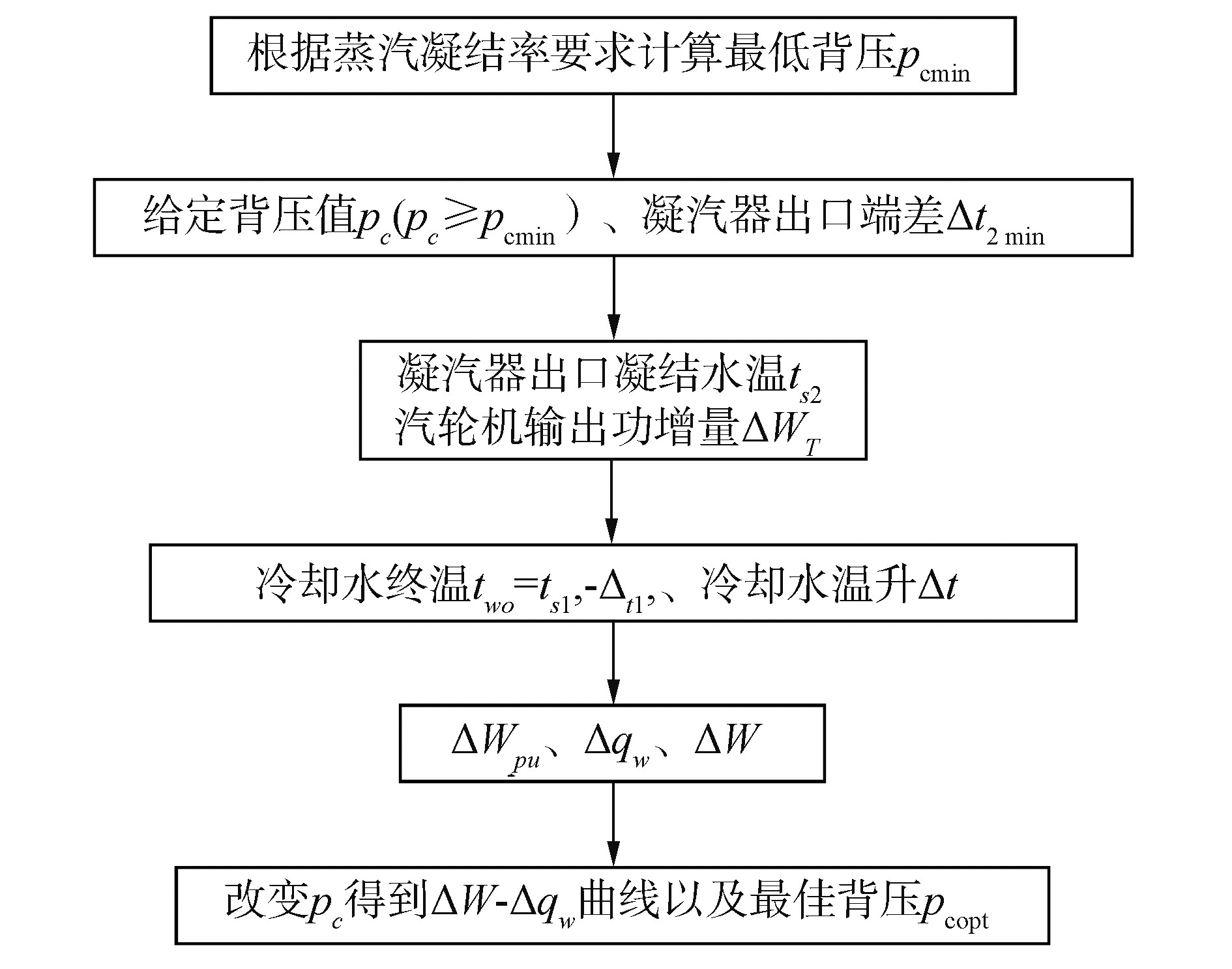

2.3 混合工质气轮机最佳排气压力确定混合工质在凝汽器内部的最低压力是否为气轮机的最佳排气压力,还要取决于系统净增功的大小,图 9给出了最佳排气压力的计算过程。

|

Download:

|

| 图 9 最佳排气压力计算流程 Fig. 9 Technological process of optimum exhaust pressure calculation | |

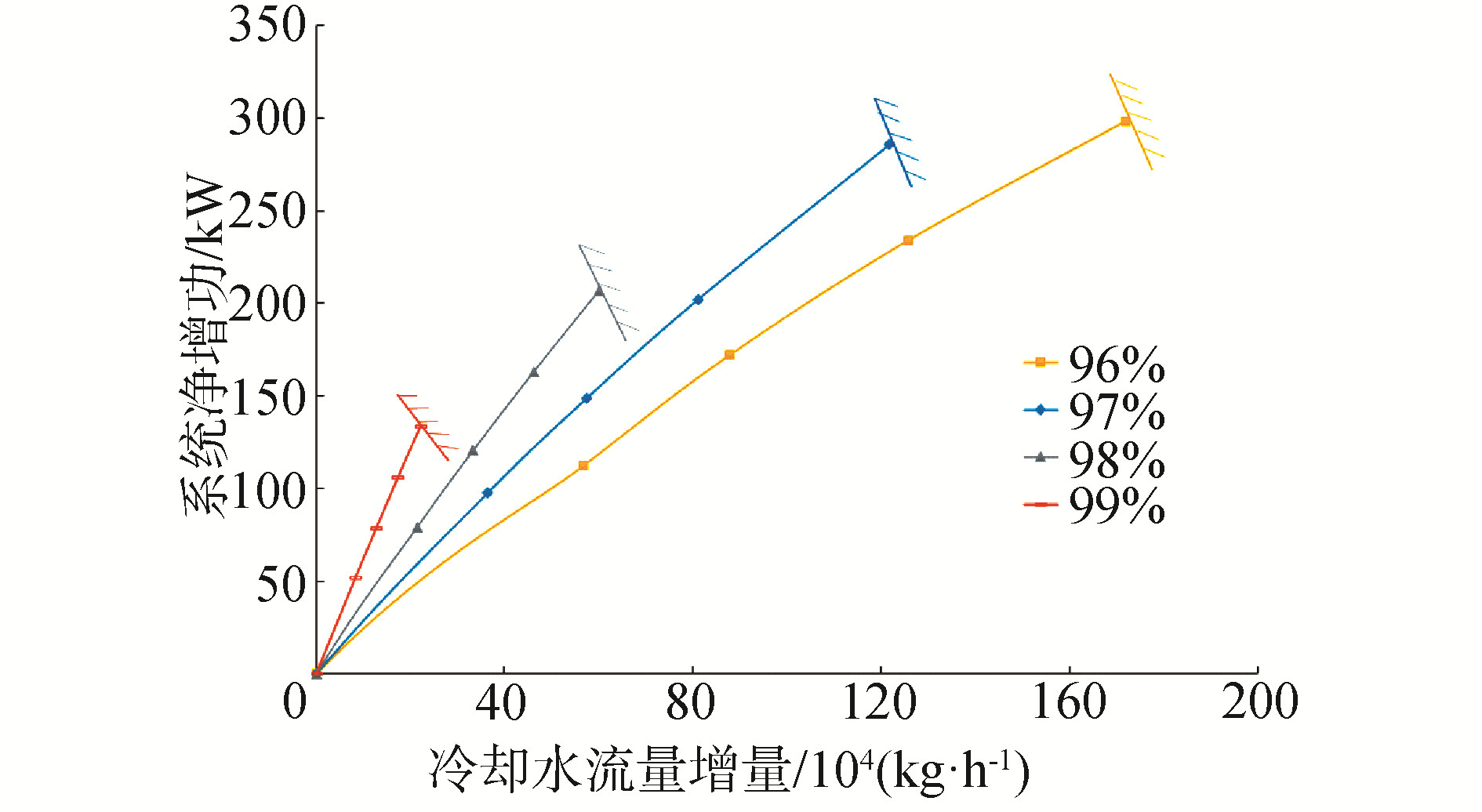

假定冷却水入口温度twi=25 ℃,凝汽器出口端差Δt2 min=8 ℃,选取参考排气压力pcc=pcmin+5 kPa,系统净增功随冷却水流量增量Δqw的变化趋势如图 10所示。结果显示,在一定蒸汽凝结率下,系统净增功随冷却水流量的增大而增大,是单调递增的,这与图 2蒸汽轮机排气压力存在最佳值不同。分析原因是混合工质在凝汽器内部所建立的真空除了与环境温度、凝汽器出口端差有关外,还与混合工质在凝汽器内的蒸汽凝结率有关,使得混合工质在凝汽器内的传热过程更加复杂。由2.2节分析可知,蒸汽凝结率和环境温度限制了凝汽器内部压力的进一步降低,存在最低压力。因此,冷却水量的增加也受到凝汽器内部压力限制,图中给出了不同蒸汽凝结率对应的冷却水流量增加的极限值,可以看出在有限的冷却水流量增加的过程中,系统净增功都是单调递增的,且无法进一步降低凝汽器内部的压力。综上分析,气轮机最佳排气压力应与凝汽器内部混合工质最低压力值保持相等。

|

Download:

|

| 图 10 蒸汽凝结率为96%~99%时ΔW随Δqw变化(twi=25 ℃, Δt2 min=8 ℃) Fig. 10 Variation of ΔW with Δqw increase when steam condensation ratio is 96%~99% (twi=25 ℃, Δt2 min=8 ℃) | |

在相同的环境温度和凝汽器出口端差下,提高蒸汽凝结率,气轮机最佳排气压力随之提高,系统净增功减小,如表 3所示。

| 表 3 不同凝结率对应的气轮机最佳排气压力 Table 3 Optimum exhaust pressure of turbine under different condensation ratio |

1) 混合工质在凝汽器内为降温凝结过程,并受到蒸汽凝结率、环境温度和凝汽器出口端差Δt2 min的限制。凝结率越大,工质温度降低越剧烈。在换热过程中特定的蒸汽凝结率下,存在最低压力pc min,并且凝结率越大,pc min越高。

2) 混合工质气轮机最佳排气压力与凝汽器内最低工作压力相等,并且在本文所研究工况内,混合工质气轮机最佳排气压力均不同程度地高于目前凝汽式电站水蒸汽汽轮机的设计排气压力。

3) 混合工质气轮机最佳排气压力随着环境温度的升高和凝结率的增大而升高。在所研究的工况范围内,当环境温度25 ℃,其他参数不变时,蒸汽凝结率提高3%,混合工质气轮机最佳排气压力增加180%,造成系统净功率减小了56%,系统效率降低了3.3个百分点;当蒸汽凝结率96%,其他参数不变时,环境温度提高10 ℃,混合工质气轮机最佳排气压力增大79.6%,造成系统净增功率减小23%,系统效率降低了2.8个百分点。

因此,根据水蒸汽汽轮机排气压力选取混合工质气轮机排气压力是不可取的,混合工质气轮机排气压力的确定需考虑蒸汽凝结率、环境温度和出口端差等综合影响。

| [1] |

GUO Liejin, JIN Hui. Boiling coal in water: hydrogen production and power generation system with zero net CO2 emission based on coal and supercritical water gasification[J]. International journal of hydrogen energy, 2013, 38(29): 12953-12967. DOI:10.1016/j.ijhydene.2013.04.089 (  0) 0)

|

| [2] |

李勇, 董玉亮, 曹祖庆. 考虑节水因素的凝汽器最佳真空的确定方法[J]. 动力工程, 2001, 21(4): 1338-1341. LI Yong, DONG Yuliang, CAO Zuqing. The determing methods of optimum vacuum of condenser taking account of saving cooling water[J]. Power engineering, 2001, 21(4): 1338-1341. (  0) 0)

|

| [3] |

李勇, 孟芳群, 曹丽华, 等. 凝汽器最佳真空确定方法的改进[J]. 汽轮机技术, 2005, 47(2): 84-86. LI Yong, MENG Fangqun, CAO Lihua, et al. The improvement on the determining method of the optimum vacuum of condenser[J]. Turbine technology, 2005, 47(2): 84-86. (  0) 0)

|

| [4] |

王保力. 最佳真空和最佳循环水流量传统确定方法的改进探讨[J]. 华北电力技术, 2007(1): 7-9, 17. WANG Baoli. Discussion on determined method of optimum vacuum and recirculating water flow[J]. North China electric power, 2007(1): 7-9, 17. (  0) 0)

|

| [5] |

刘克为, 高金麟, 张晨. 降低凝汽器排汽阻力的措施[J]. 电站辅机, 2018, 39(2): 23-26. LIU Kewei, GAO Jinlin, ZHANG Chen. Measures to reduce condenser exhaust resistance[J]. Power station auxiliary equipment, 2018, 39(2): 23-26. DOI:10.3969/j.issn.1672-0210.2018.02.007 (  0) 0)

|

| [6] |

赵宏伟, 董玉亮, 耿直. 600 MW双压凝汽器最佳真空计算的改进及运行优化[J]. 汽轮机技术, 2015, 57(6): 447-450. ZHAO Hongwei, DONG Yuliang, GENG Zhi. The improvement of double pressure condenser optimum vacuum and operation optimization for 600MW power units[J]. Turbine technology, 2015, 57(6): 447-450. DOI:10.3969/j.issn.1001-5884.2015.06.014 (  0) 0)

|

| [7] |

李建强, 陈星旭, 赵凯. 基于PSO-SVR模型的凝汽器真空目标值预测[J]. 电力科学与工程, 2017, 33(2): 66-72. LI Jianqiang, CHEN Xingxu, ZHAO Kai. Target value prediction of condenser vacuum degree based on PSO-SVR model[J]. Electric power science and engineering, 2017, 33(2): 66-72. (  0) 0)

|

| [8] |

ANOZIE A N, ODEJOBI O J. The search for optimum condenser cooling water flow rate in a thermal power plant[J]. Applied thermal engineering, 2011, 31(17/18): 4083-4090. (  0) 0)

|

| [9] |

ATTIA S I. The influence of condenser cooling water temperature on the thermal efficiency of a nuclear power plant[J]. Annals of nuclear energy, 2015, 80: 371-378. DOI:10.1016/j.anucene.2015.02.023 (  0) 0)

|

| [10] |

REGUCKI P, LEWKOWICZ M, KRZYZ·YN'SKA R, et al. Numerical study of water flow rates in power plant cooling systems[J]. Thermal science and engineering progress, 2018, 7: 27-32. (  0) 0)

|

| [11] |

蔡颐年, 王璧玉. 汽轮机装置[M]. 北京: 机械工业出版社, 1989: 81-108. CAI Yinian, WANG Biyu. Steam turbine plant[M]. Beijing: Machinery Industry Press, 1989: 81-108. (  0) 0)

|

| [12] |

鲁钟琪. 两相流与沸腾传热[M]. 北京: 清华大学出版社, 2002: 41-54. LU Zhongqi. Two-phase flow and boiling heat transfer[M]. Beijing: Tsinghua University Press, 2002: 41-54. (  0) 0)

|

| [13] |

亓星岩. CO2/H2O混合气管外凝结换热特性的数值模拟[D]. 大连: 大连理工大学, 2018: 33-38. QI Xingyan. Numerical analysis on condensation heat transfer characteristics of CO2/H2O mixture outside tube[D]. Dalian: Dalian University of Technology, 2018: 33-38. (  0) 0)

|

2021, Vol. 42

2021, Vol. 42