2. 宁波大学 浙江省零件轧制成形技术研究重点实验室, 浙江 宁波 315211

2. Zhejiang Provincial Key Laboratory of Part Rolling Technology, Ningbo University, Ningbo 315211, China

轴类零件服役环境复杂, 容易出现疲劳、断裂、腐蚀等失效问题[1-2], 开发耐高温、耐腐蚀或耐磨损等性能突出的高温合金、不锈钢或稀有金属等新材料使生产周期及成本增加[3-5], 因此提出了复合材料层合轴的解决思路。异种材料结合工艺多种多样, 但在高效近净成形轴类件方面, 楔横轧较其他工艺具有生产效率高、成形质量好等优点[6-7]。因此, 本文采用楔横轧方法实现异种材料的轧制复合。

许多学者对等截面复合板、复合棒、复合管的成形工艺及结合界面质量进行了研究。Mandal等[8]研究了钢基复合材料的热轧成形方法; 宗家富等[9]对双金属板热轧复合进行模拟, 确定了最小的相对压下量; 陈鑫等[10]确定了冷轧铝钢复合板初始及稳定轧制复合的压下量; Pozuelo等[11]研究了热轧复合界面的结合机制; 李德江等[12]研究钛铜复合棒的轧制工艺及界面的结合机理; 刘新华等[13]研究了铜/钛双金属复合管的热旋锻及其界面组织性能; 董晓萌等[14]研究了叠轧Ti/Al复合板界面结构与力学性能; 周丽等[15]数值模拟研究了SiCp/Al复合材料热轧过程; 黄华贵等[16]研究了Cu/Al双辊异温铸轧复合界面的局部熔合机理。上述学者的研究为发展楔横轧复合技术奠定了基础, 但研究多基于等截面的坯料, 对于变截面的零件成形研究较少。楔横轧是制造变截面阶梯轴类件的先进成形工艺, 模具变形区复杂, 工艺参数对界面结合特性的影响规律尚不明确, 需要深入研究。

彭文飞课题组对楔横轧层合轴的研究取得一定进展, 朱健等[17]研究了工艺参数对覆层与基层的厚度分配影响规律; 吴志军等[18]研究了轧制温度对楔横轧42CrMo/Q235层合轴的轧制界面结合特性的影响。断面收缩率衡量轧件半径方向的压缩量, 为楔横轧的重要工艺参数。复合材料的压缩量体现了覆材与基材的变形程度, 对层合轴的成形质量和界面力学性能影响较大。为提高层合轴的界面结合强度, 阐明断面收缩率对界面结合特性的作用机制及界面结合强度的影响规律具有积极意义。

本文基于实验, 研究不同断面收缩率下, 楔横轧42CrMo/Q235层合轴界面显微组织、元素Cr扩散、显微硬度、结合强度以及拉伸断口形貌等界面特性, 为轧制工艺参数的优化, 判断楔横轧层合轴类零件的界面是否结合良好及解释宏观力学性能提供实验依据。

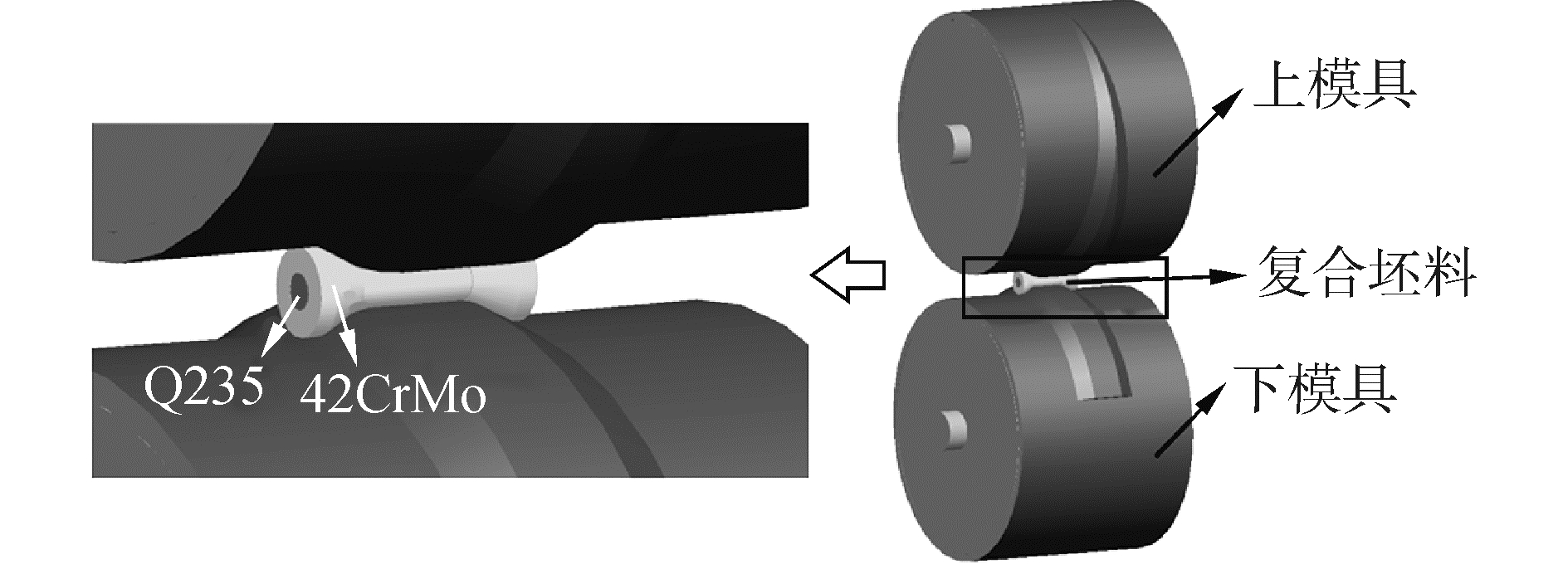

1 楔横轧层合轴实验 1.1 楔横轧复合材料层合轴原理楔横轧层合轴轧制原理如图 1所示, 上下两模具同方向转动, 带动异种金属复合材料坯料反方向旋转, 在模具孔型的作用下, 复合材料坯料发生径向压缩和轴向延伸的塑性变形。在轧制的高温高压作用下, 覆材与基材界面氧化膜破裂暴露出新鲜金属, 通过原子的相互扩散达到界面的冶金结合, 获得层合轴产品。

|

Download:

|

| 图 1 楔横轧复合材料层合轴 Fig. 1 Cross-wedge rolling of laminated shaft | |

材料选择低碳钢Q235作为基材, 合金结构钢42CrMo作为覆材, 化学成分如表 1所示。覆材外径为40 mm, 内径为24 mm; 基材直径为24 mm。将覆材内孔和基材外圆进行打磨、脱脂等表面处理, 清洗干净后小过盈量装配, 最大过盈量为0.05 mm, 在复合坯料两侧端面处焊接, 防止氧化, 如图 2所示。

| 表 1 实验材料的化学成分 Tab.1 Chemical composition of experiment material |

|

Download:

|

| 图 2 覆材和基材组装 Fig. 2 Clad and core materials assembly | |

将组装后的复合坯料在浙江省零件轧制成形技术研究重点实验室H630楔横轧机上进行轧制。轧制参数如下:坯料长度95 mm, 成形角30°, 展宽角5°, 断面收缩率50%~70%, 轧制温度为1 050 ℃。

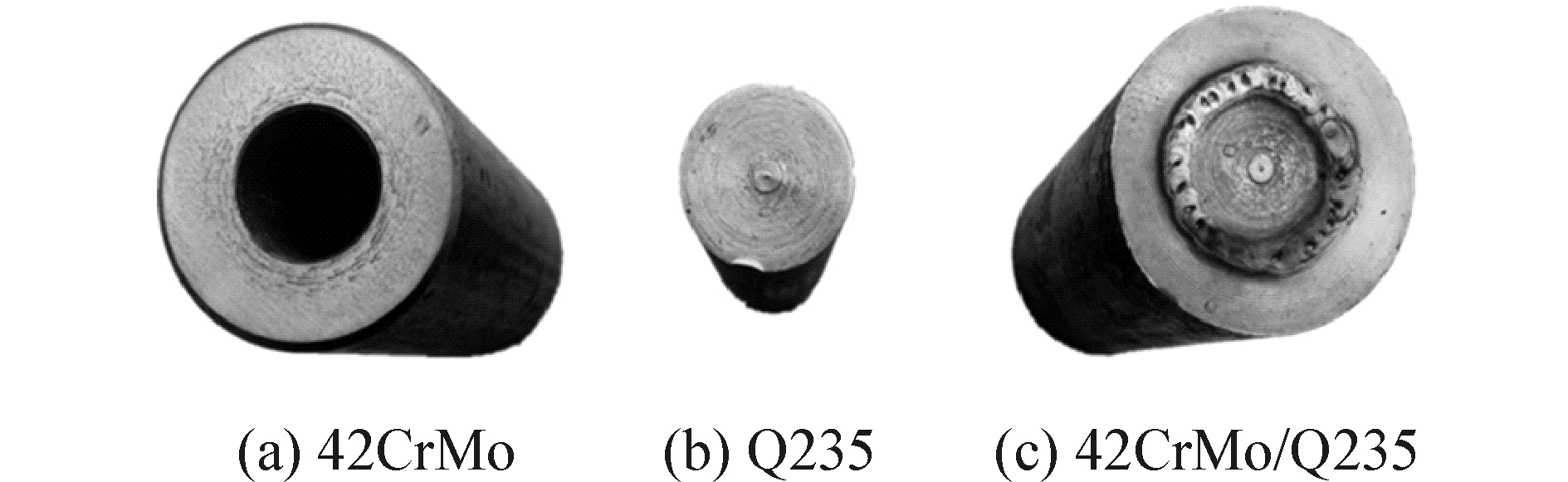

图 3所示为轧制完成后得到的42CrMo/Q235层合轴的部分轧件。在层合轴对称横截面位置切断后取样, 位置如图 4所示, 再对结合界面附近的显微组织进行分析和界面结合性能检测。

|

Download:

|

| 图 3 层合轴 Fig. 3 laminated shaft | |

|

Download:

|

| 图 4 试样取样位置 Fig. 4 Sampling position | |

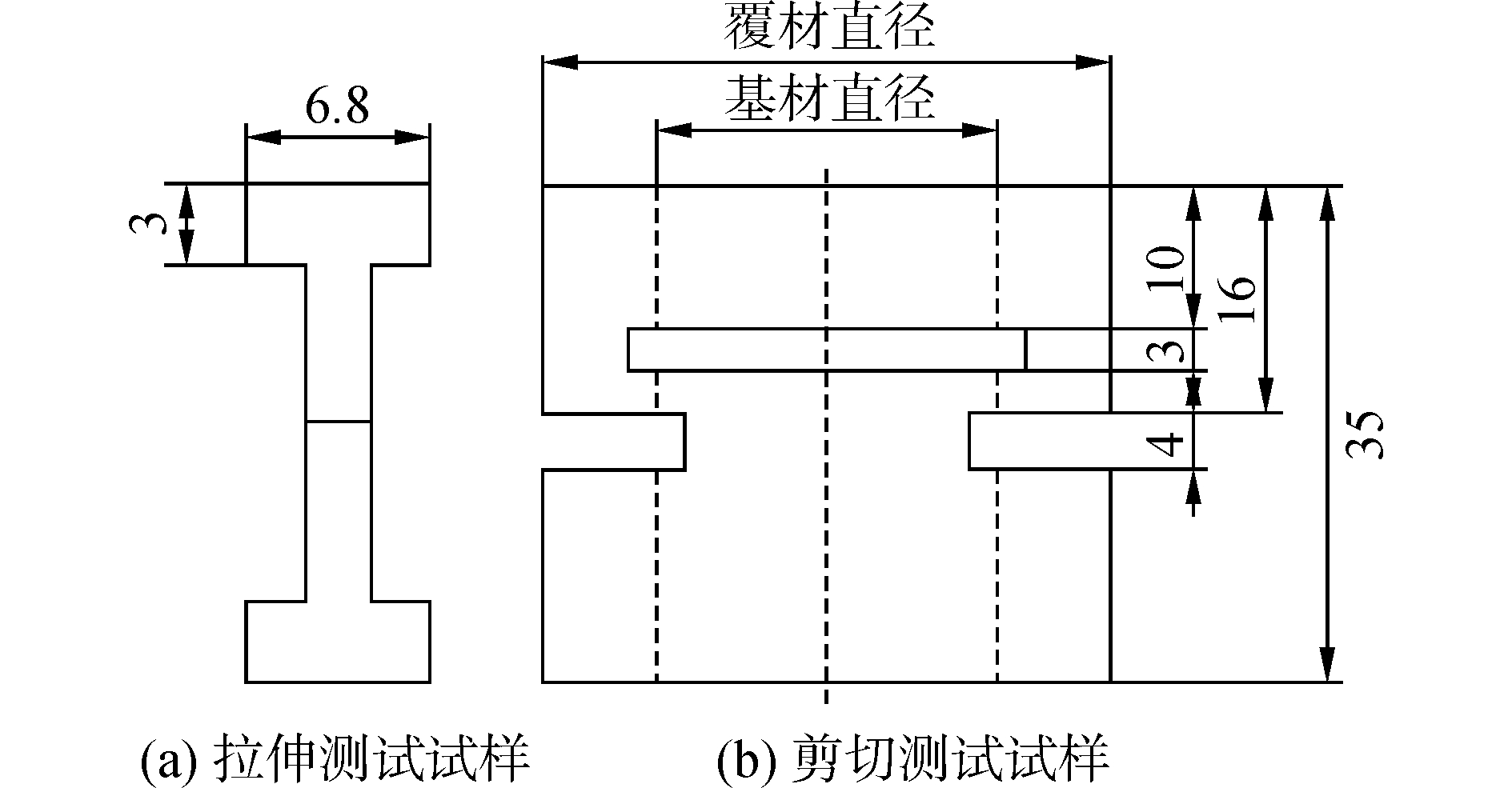

界面结合强度决定复合材料能否满足使用要求, 需要对结合界面的力学性能进行检测。轧件轧制成形后, 制成如图 5所示的拉伸与剪切强度试样, 界面力学性能测试采用MTS810万能试验机测试层合轴的界面结合强度; 采用HITACHI SU-70型扫描电镜, 分析界面的拉伸断口形貌。

|

Download:

|

| 图 5 界面力学检测试样 Fig. 5 Tensile strength test specimen | |

覆材42CrMo一侧选择苦味酸加几滴盐酸作为腐蚀剂, 在室温下腐蚀8~10 min, 基材Q235一侧选择4%硝酸酒精作为腐蚀剂, 擦蚀3~5 s, 腐蚀完成后用酒精清洗、吹干, 采用HiROX KH-8700型显微镜观察界面显微组织。

1.5 元素扩散分析从表 1可以看出, 本文选择的覆材与基材的Cr元素含量相差较大:一方面, 有利于分析楔横轧轧制过程的元素扩散, 探索其轧制复合机理; 另一方面, 作为合金元素, 元素Cr的含量对复合界面微观组织、显微硬度及界面结合强度等界面特性影响较大。因此, 本文主要研究断面收缩率对结合界面元素Cr扩散的影响。利用扫描电子显微镜能谱, 在界面附近划线, 得到线扫描结果, 整理得到断面收缩率对界面附近元素Cr扩散影响规律。

1.6 显微硬度分析显微硬度在一定程度上反映了材料的抗磨能力、屈服强度和加工硬化性能等。通过分析界面显微硬度的变化, 揭示结合界面因元素扩散引起的界面结合性能的变化。采用HV-1000数显显微硬度仪测试界面附近的显微硬度, 载荷为0.49 N, 加载时间为15 s, 测定结合界面附近的显微硬度, 测试位置如图 6所示。

|

Download:

|

| 图 6 显微硬度测试位置 Fig. 6 Micro-hardness test position | |

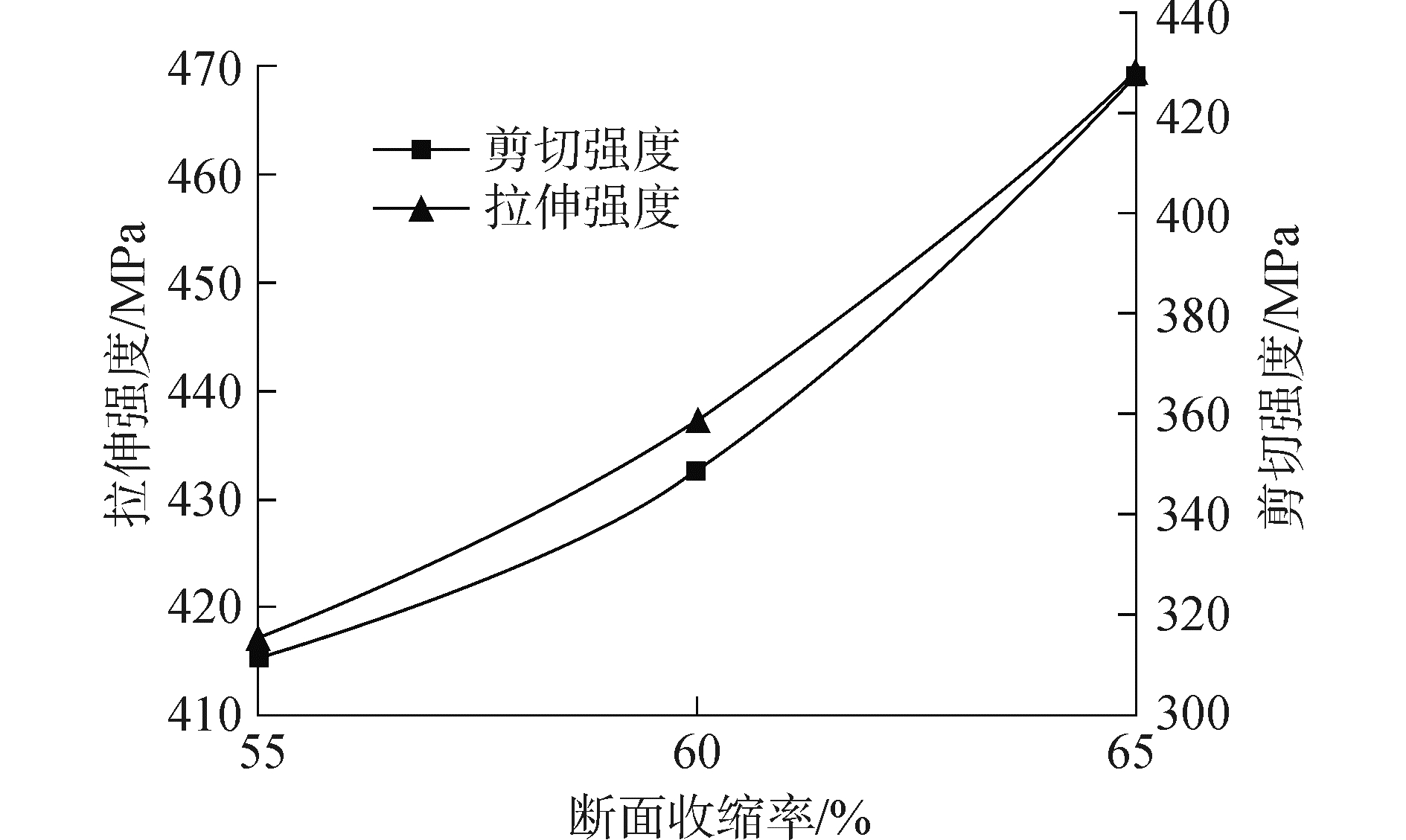

将图 5所示的拉伸与剪切试样经力学试验后, 得到断面收缩率对结合界面拉伸与剪切强度的影响规律, 如图 7所示。从图 7可以看出, 断面收缩率为65%时, 层合轴结合界面的拉伸强度与剪切强度均达到最大, 拉伸强度为468.9 MPa, 剪切强度为428.2 MPa。原因是加热与楔横轧过程中, 覆材与基材的结合界面处金属发生了氧化, 生成了阻碍界面结合的氧化膜, 轧制变形将会致使氧化膜的破裂, 氧化膜的生成、破裂与再生循环贯穿整个轧制过程。随断面收缩率的增加, 变形程度增大, 氧化膜更易破碎, 将更有利于新鲜金属的露出、元素的扩散以及覆材与基材的界面结合。因此, 随着断面收缩率的增加, 层合轴界面结合强度增大。当轧制断面收缩率达到65%时, 层合轴出现缩颈现象, 断面收缩率大于65%时将会出现比较大的轴段缩颈或者断裂。

|

Download:

|

| 图 7 断面收缩率对界面结合强度的影响 Fig. 7 Influence of the area reduction on interfacial bonding strength | |

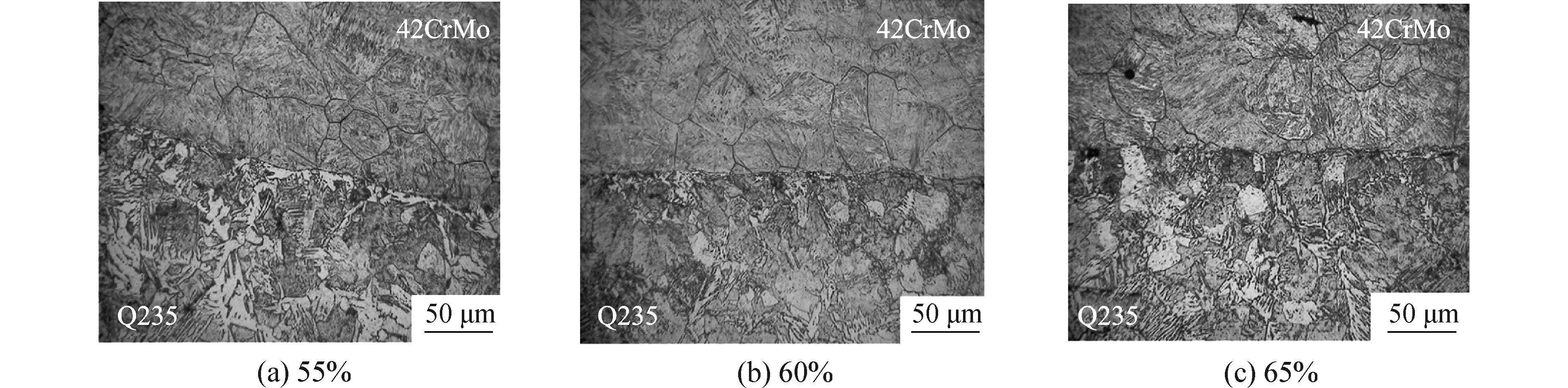

界面晶粒大小又对界面结合性能有较大影响, 图 8为不同断面收缩率下界面附近的显微组织。

|

Download:

|

| 图 8 结合界面附近显微组织 Fig. 8 Microstructure near the bonding interface | |

从图 8可以看出, 断面收缩率大于55%时, 覆材与基材在楔横轧高温高压作用下形成明显的结合界面, 界面处晶粒较为细小; 随着断面收缩率的增大, 界面处的晶粒尺寸减小。原因是在楔横轧过程中, 轧件变形区主要发生径向压缩与轴向延伸的塑性变形, 界面处的氧化膜与界面处原始晶粒在轧制力及界面剪切力的共同作用下破碎, 弥散分布于结合界面上, 随断面收缩率增加, 结合界面晶粒塑性变形程度加大, 界面处氧化膜和晶粒破碎得更细小, 界面附近晶粒度减小, 界面周围晶粒的再结晶与晶粒的直接嵌合有利于提高界面力学性能。

2.3 断面收缩率对元素Cr扩散的影响异种金属在楔横轧高温高压作用下发生塑性变形, 结合界面新生金属一旦出现, 就会发生粘着摩擦, 将有利于界面间金属的固着, 以固着点为中心, 在高温激活条件下, 形成稳定的热扩散, 从而实现异种金属间的轧制复合。断面收缩率影响着结合界面氧化膜的破碎, 从而影响界面附近元素的扩散。

由图 9可知, 覆材42CrMo一侧元素Cr含量最高约为1.2%, 经结合界面, 元素Cr由覆材向基材扩散, 元素Cr含量逐渐减少至基材Q235中元素Cr的含量, 对应的横坐标即是元素Cr的扩散深度。随着断面收缩率的增加, 元素Cr的扩散深度增加, 断面收缩率55%时的扩散深度为40 μm, 60%时的扩散深度为45 μm, 65%时的扩散深度为55 μm。原因是加热和轧制过程中, 结合界面生成了阻碍元素扩散的氧化膜, 而楔横轧变形将会导致氧化膜的破裂, 有利于元素的扩散。由于热扩散与元素浓度梯度的作用, Cr元素主要由覆材高Cr侧向基材低Cr侧扩散, 形成如图 9所示Cr元素的梯度变化。随着断面收缩率的增加, 塑性变形程度加大, 加速结合界面氧化膜的破裂, 露出的新鲜金属有利于元素Cr扩散, 因此元素Cr的扩散深度增加。

|

Download:

|

| 图 9 界面附近Cr元素含量分布 Fig. 9 The distribution of Cr element near bonding interface | |

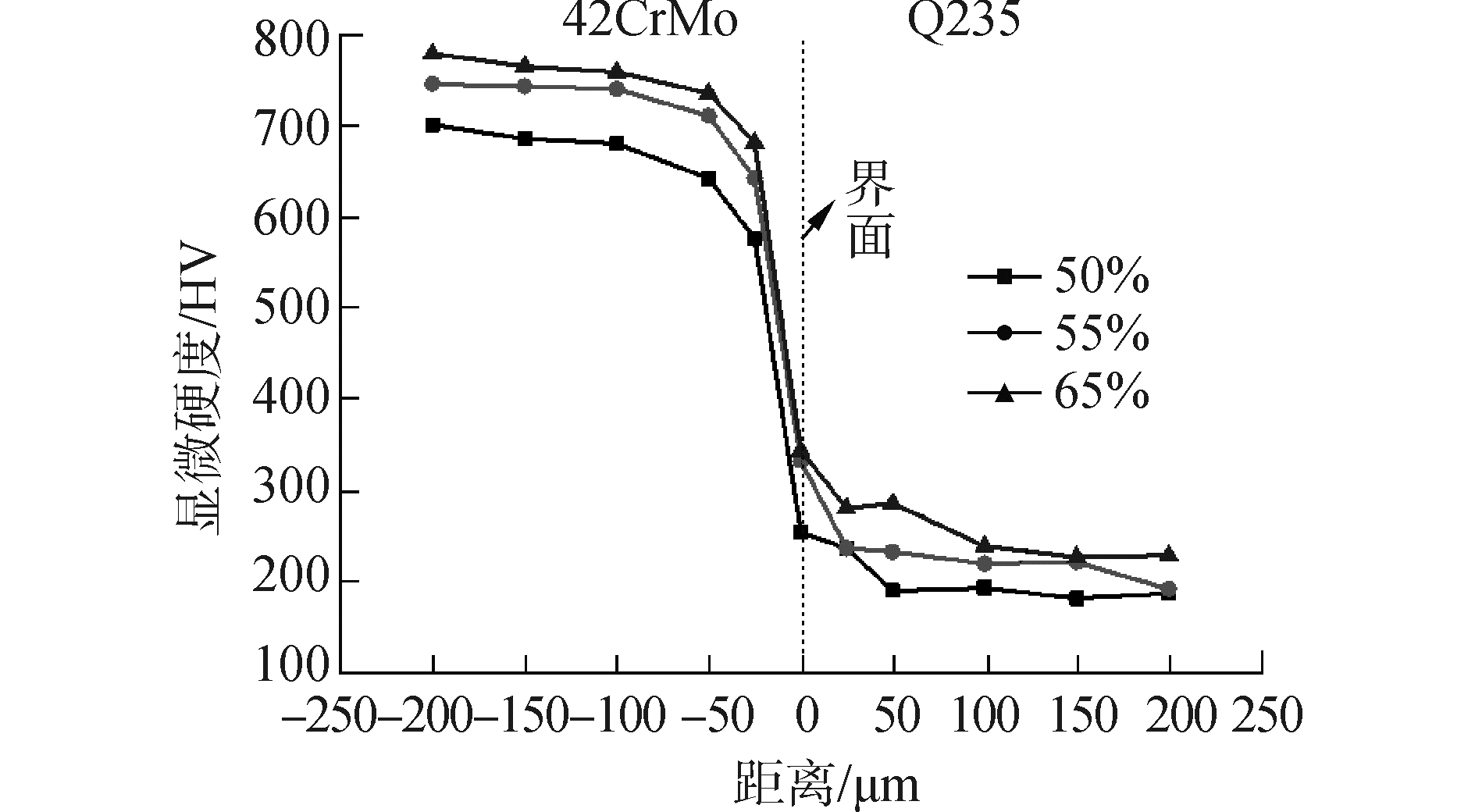

从图 10以看到, 显微硬度呈梯度变化, 基材Q235的显微硬度约为250 HV, 界面结合处约为300 HV, 覆材42CrMo的显微硬度约为750 HV。基材Q235侧靠近界面处显微硬度大于基体显微硬度, 覆材42CrMo侧靠近界面处显微硬度小于覆材基体的显微硬度, 随着断面收缩率的增加, 距结合界面距离相同位置处的显微硬度增大。

|

Download:

|

| 图 10 界面附近显微硬度变化 Fig. 10 Micro-hardness changes near bonding interface | |

原因是钢中元素Cr是强碳合金元素, 主要以碳化物存在于基体中, 对基体的硬度影响较大。楔横轧过程中, 42CrMo侧元素Cr扩散至Q235侧, 结合界面附近的硬度呈梯度变化。断面收缩率增加, 塑性变形程度加大, 使界面处氧化膜破裂程度增大, 氧化物在界面分布更加弥散, 有利于元素Cr的扩散致使界面处显微硬度提高; 另一方面, 随着断面收缩率增加, 界面处金属变形增大, 晶粒尺寸减小, 界面显微硬度增加。综上所述, 在距界面距离相同位置处, 显微硬度随断面收缩率增加而增大。

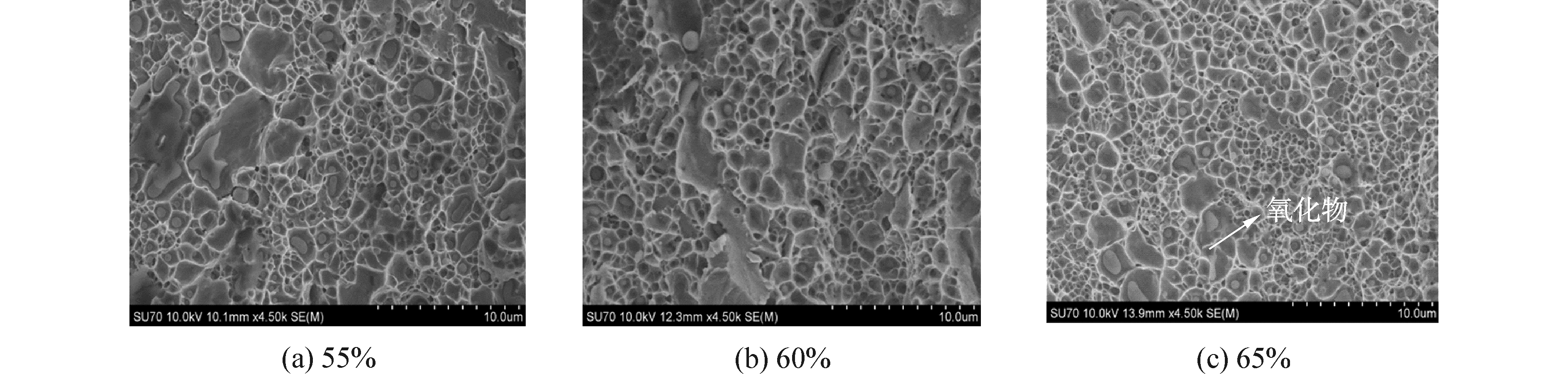

2.5 断面收缩率对结合界面拉伸断口形貌的影响断裂从微观机制上可分为微孔聚集性断裂与解理断裂。微孔聚集性断裂多为韧性断裂, 在扫描电镜下可观察到大量韧窝, 塑性越好, 韧窝越深、越大。解理断裂多为脆性断裂, 解理断口在扫描电下可见河流花样。断口形貌可以表现出断裂过程中内外因素的变化所留下的特征和痕迹, 为判断材料断裂前结合情况, 分析断裂过程和揭示结合机理提供重要依据。试样经拉伸测试后, 获得拉伸断口形貌, 其形貌在扫描电子显微镜下如图 11所示。

|

Download:

|

| 图 11 拉伸断口形貌 Fig. 11 Tensile fracture surface morphology | |

由图 11可知, 拉伸断口形貌为韧窝, 说明断裂为韧性断裂, 楔横轧过程实现了异种材料的冶金结合。随断面收缩率增加, 韧窝尺寸逐渐减小, 其中60%时韧窝较55%时稍有减小, 65%时韧窝减小较为明显。韧窝越深、越大, 说明材料塑性越好。在相同条件下, 金属的强度与塑性成反比。表明断面收缩率增加时, 韧窝尺寸逐渐减小, 说明界面结合强度增加。原因是断面收缩率增加, 金属主要发生径向压缩的塑性变形, 径向应力增大, 有利于界面附近金属的结合。

同时, 从图 11还可看出, 断口韧窝存在弥散氧化物, 氧化物颗粒尺寸随断面收缩率的增加而减小, 界面结合强度增加, 这与界面强度测试结果相吻合。原因是在轧制过程中, 结合界面处金属相互挤压、剪切, 断面收缩率越大, 拉伸断口韧窝尺寸减小, 氧化膜破碎得越细小。结合界面的氧化物是轧件受力时的断裂源, 为提高界面结合强度, 需要大断面收缩率轧制。

3 结论1) 经过楔横轧成形, 断面收缩率达到55%时, 基材Q235与覆材42CrMo能形成良好的冶金结合, 形成了较为明显的结合界面。

2) 轧制过程中, Cr元素在结合界面附近得到了充分扩散, Cr元素由覆材42CrMo向基材Q235的扩散; 界面附近Cr元素呈梯度减小, 随轧制断面收缩率升高, 元素Cr的扩散深度增加。

3) 受元素扩散影响, 从界面向基材Q235和覆材42CrMo两侧±100 μm范围内, 界面附近的硬度呈梯度变化, 界面结合处显微硬度在300 HV左右, 介于基材250 HV与覆材750 HV之间, 随轧制断面收缩率升高, 相同位置处显微硬度增大。

4) 界面结合强度在轧制断面收缩率为65%时达到最大, 最大拉伸强度为468.9 MPa, 剪切强度为428.2 MPa; 随轧制断面收缩率增加, 拉伸断口韧窝尺寸减小。同时, 韧窝氧化物更细小弥散, 界面结合强度增加。当断面收缩率大于65%时, 层合轴易缩颈, 断面收缩率取不大于65%为宜。

| [1] |

张显余, 付长安, 黄秋水. 飞机减摆器断轴失效分析及改进设计研究[J]. 飞机设计, 2009, 29(5): 16-18, 23. ZHANG Xianyu, FU Chang'an, HUANG Qiushui. Losing efficiency analysis and improved design of broken shaft of vibration reducer on a certain aircraft[J]. Aircraft design, 2009, 29(5): 16-18, 23. (  0) 0)

|

| [2] |

ROJO I, PSARRA A, PACHIDIS V, et al. Evaluation of the energy dissipated as friction/heat between turbines following shaft failure[C]//Proceedings of the ASME Turbo Expo 2010: Power for Land, Sea, and Air. Glasgow, UK, 2010: 1345-1352.

(  0) 0)

|

| [3] |

CASSADA W, LIU J, TALEY J. Aluminum alloys for aircraft structure[J]. Advanced materials processes, 2002, 160(12): 27-29. (  0) 0)

|

| [4] |

黄江华, 刘晋平, 王宝雨, 等. 4Cr9Si2马氏体钢气门楔横轧工艺研究[J]. 中南大学学报(自然科学版), 2013, 44(7): 2744-2750. HUANG Jianghua, LIU Jinping, WANG Baoyu, et al. Process research on 4Cr9Si2 martensite steel valve in CWR[J]. Journal of Central South University (science and technology), 2013, 44(7): 2744-2750. (  0) 0)

|

| [5] |

姜越, 尹钟大, 朱景川, 等. 超高强度马氏体时效钢的发展[J]. 特殊钢, 2004, 25(2): 1-5. JIANG Yue, YIN Zhongda, ZHU Jingchuan, et al. Development of ultra-high strength maraging steel[J]. Special steel, 2004, 25(2): 1-5. (  0) 0)

|

| [6] |

胡正寰, 张康生, 王宝雨, 等. 楔横轧零件成形技术与模拟仿真[M]. 北京: 冶金工业出版社, 2004. HU Zhenghuan, ZHANG Kangsheng, WANG Baoyu, et al. Formed technology and simulation of parts about the cross-wedge rolling[M]. Beijing: Metallurgical Industry Press, 2004. (  0) 0)

|

| [7] |

PAN S C, HUANG M N, TZOU G Y, et al. Analysis of asymmetrical cold and hot bond rolling of unbounded clad sheet under constant shear friction[J]. Journal of materials processing technology, 2006, 177(1/2/3): 114-120. (  0) 0)

|

| [8] |

MANDAL M, PAL S K. Pseudo-bond graph modelling of temperature distribution in a through-process steel rolling[J]. Mathematics and computers in simulation, 2008, 77(1): 81-95. DOI:10.1016/j.matcom.2007.02.010 (  0) 0)

|

| [9] |

宗家富, 张文志, 许秀梅, 等. 双金属板热轧复合模拟及最小相对压下量的确定[J]. 燕山大学学报, 2005, 29(1): 27-33. ZONG Jiafu, ZHANG Wenzhi, XU Xiumei, et al. Simulation on hot rolling compounding of two metal plates and determination of minimum relative reduction[J]. Journal of Yanshan University, 2005, 29(1): 27-33. (  0) 0)

|

| [10] |

陈鑫, 李龙, 周德敬. 冷轧铝钢复合板初始及稳定复合压下量的确定[J]. 塑性工程学报, 2015, 22(3): 127-132. CHEN Xin, LI Long, ZHOU Dejing. Research of the initial and stable bonding reduction of Al-St cladding plates by cold roll bonding[J]. Journal of plasticity engineering, 2015, 22(3): 127-132. (  0) 0)

|

| [11] |

POZUELO M, CARREÑO F, CARSÍM, et al. Influence of interfaces on the mechanical properties of ultrahigh carbon steel multilayer laminates[J]. International journal of materials research, 2007, 98(1): 47-52. DOI:10.3139/146.101431 (  0) 0)

|

| [12] |

李德江. 钛/铜复合棒轧制复合工艺及界面结合机理研究[D]. 昆明: 昆明理工大学, 2004. LI Dejiang. Copper composite rod rolling composite process and interface bonding mechanism[D]. Kunming: Kunming University of Science and Technology, 2004. (  0) 0)

|

| [13] |

刘新华, 邹文江, 付华栋, 等. 铜/钛双金属复合管的热旋锻制备及其界面组织性能[J]. 稀有金属, 2017, 41(4): 364-370. LIU Xinhua, ZOU Wenjiang, FU Huadong, et al. Cu/Ti bimetal composite pipe fabricated by heating rotary swaging forming and its interface, microstructure and properties[J]. Chinese journal of rare metals, 2017, 41(4): 364-370. (  0) 0)

|

| [14] |

董晓萌, 任学平, 王耀奇, 等. 叠轧Ti/Al复合板结构与力学性能研究[J]. 稀有金属, 2017, 41(11): 1208-1213. DONG Xiaomeng, REN Xueping, WANG Yaoqi, et al. Structure and mechanical properties of Ti/Al multilayered composite[J]. Chinese journal of rare metals, 2017, 41(11): 1208-1213. (  0) 0)

|

| [15] |

周丽, 王唱舟, 张星星, 等. SiCp/Al复合材料热轧过程的有限元模拟[J]. 金属学报, 2015, 51(7): 889-896. ZHOU Li, WANG Changzhou, ZHANG Xingxing, et al. Finite element simulation of hot rolling process for SiCp/Al composites[J]. Acta metallurgica sinica, 2015, 51(7): 889-896. (  0) 0)

|

| [16] |

黄华贵, 刘文文, 叶丽芬, 等. Cu/Al双辊异温铸轧复合界面局部熔合机理[J]. 哈尔滨工程大学学报, 2016, 37(3): 432-437. HUANG Huagui, LIU Wenwen, YE Lifen, et al. The mechanism of interface local fusion for Cu/Al cladding strip fabricated in twin-roll casting and bonding process at different temperatures[J]. Journal of Harbin Engineering University, 2016, 37(3): 432-437. (  0) 0)

|

| [17] |

彭文飞, 朱健, 束学道. 工艺参数对楔横轧42CrMo/Q235复合材料层合轴厚径比的影响[J]. 复合材料学报, 2017, 34(1): 160-167. PENG Wenfei, ZHU Jian, SHU Xuedao. Influence of process parameters on thickness-radius ratio of cross-wedge rolling of laminated shaft of 42CrMo/Q235 composites[J]. Acta materiae compositae sinica, 2017, 34(1): 160-167. (  0) 0)

|

| [18] |

吴志军. 楔横轧复合材料42CrMo/Q235层合轴复合机理实验研究[D]. 宁波: 宁波大学, 2017. WU Zhijun. Experimental research on bonding mechanism of the cross-wedge rolling 42CrMo/Q235 composite shaft[D]. Ningbo: Ningbo University, 2017. (  0) 0)

|

2018, Vol. 39

2018, Vol. 39