2. 唐山工业职业技术学院, 河北 唐山 063299;

3. 燕山大学 河北省工业计算机控制工程重点实验室, 河北 秦皇岛 066004

2. Tangshan polytechnic College, Tangshan 063299, China;

3. Key Laboratory of Industrial Computer Control Engineering of Hebei Province, Yanshan University, Qinhuangdao 066004, China

液压系统由于产生高的力和扭矩、低的惯性和较小的冲击和振动,在工业上广泛的应用[1]。自从液压技术发明以来,液压系统的泄漏检测和控制一直是难以解决的难题。根据泄漏的部位不同,泄漏可以分成外泄漏和内泄漏两类。外泄漏为液压油从液压系统内部泄漏到外界环境中,内泄漏为存在于液压系统内部,液压油从一处泄漏到另一处[2-3]。液压系统的泄漏导致工作压力不稳定、执行器运行异常、系统异常温升、效率降低、造成油液浪费、污染环境和留下火灾隐患等问题。因而,如何快速、准确地测试液压系统的泄漏点具有重要的现实意义。

一些学者研究和探讨了液压系统泄漏的检测问题。有的学者通过分析特征向量获得液压缸泄漏的分类规则,运用卡尔曼滤波技术追踪了残余误差[4-6];Tan等[7]应用沃尔泰拉非线性模型概念,检测液压执行元件的泄漏故障,该方法在文献[7]中阐述了需要一个泄漏模型;An等[8]研究了用扩展卡尔曼滤波器检测液压执行元件的内外泄漏故障的可行性;Wu等[9]用模糊近似方法建立了液压泵的泄漏模型。Yao等[10]介绍了单杆液压执行机构内部泄漏故障检测与容错控制的集成,提出了一种基于性能的故障检测方法。还有的学者采用积分的方法,当泄漏发生时,得到了流体实验容腔的变化规律,用这个规律完成了液压系统泄漏的诊断[11-15],总之,泄漏的诊断可以通过提取一个参数的变化来进行泄漏的诊断。

目前,在工程中应用的液压测试仪有两类,一类是表盘读数式,如山东济南海蓝德的液压测试仪,该测试仪特点是对可疑支路或液压元件,利用T型接头连接测试仪进行数据的采集,包括压力、流量和温度等数据,进而分析出故障部位[16];另一类是传感数据处理式,如西德福的PPC-04手持式液压测试仪,其需要利用3个数字传感器安装到可疑部位,采集压力、温度、流量、频率和速度等参数的数据进行处理,进而诊断出故障部位[17]。以上2种液压测试仪都需要被测试液压系统处于工作状态,为其提供液压功率,属于无源测试仪器。它们不能检测液压系统无法工作或因故障禁止启动中液压装备中,因此,在工程应用中受到了一定的限制。

此外,在工程实践中,锻造机液压系统故障诊断和排除,常用采用四觉诊断法结合元件替换法,来实现液压故障的诊断[18],该方法需要丰富的实践经验以及充足的液压元件储备。

针对现有的液压系统泄漏故障的偏重理论探讨,以及常用的液压系统故障诊断方法的不足,根据工程实际的需要,本文介绍液压有源在线测试方法;研究开式液压系统的泄漏模型和开式液压系统的液压有源在线测试的泄漏模型,以及液压系统泄漏测试的理论;研究1 250 t锻造机液压控制系统压力不足的故障部位的液压有源测试方法。

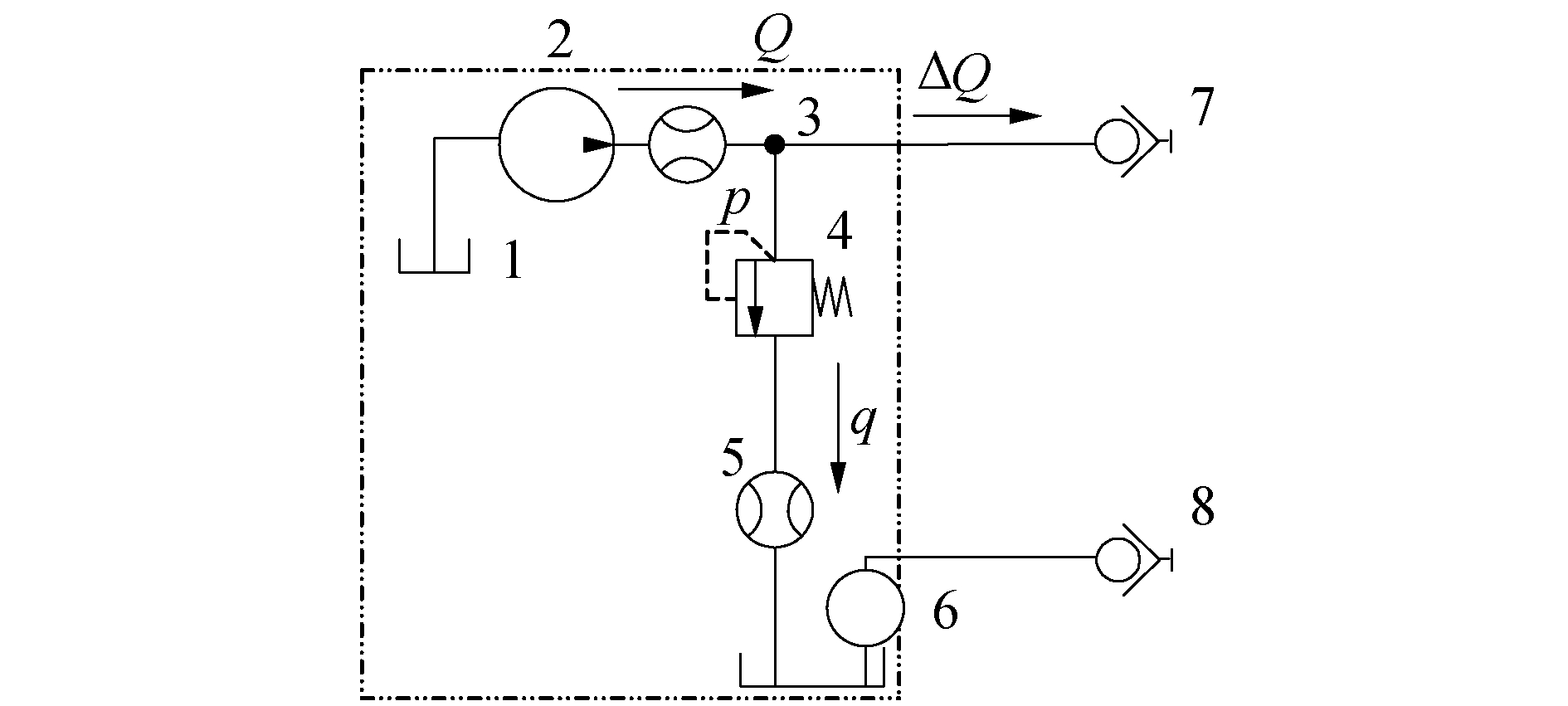

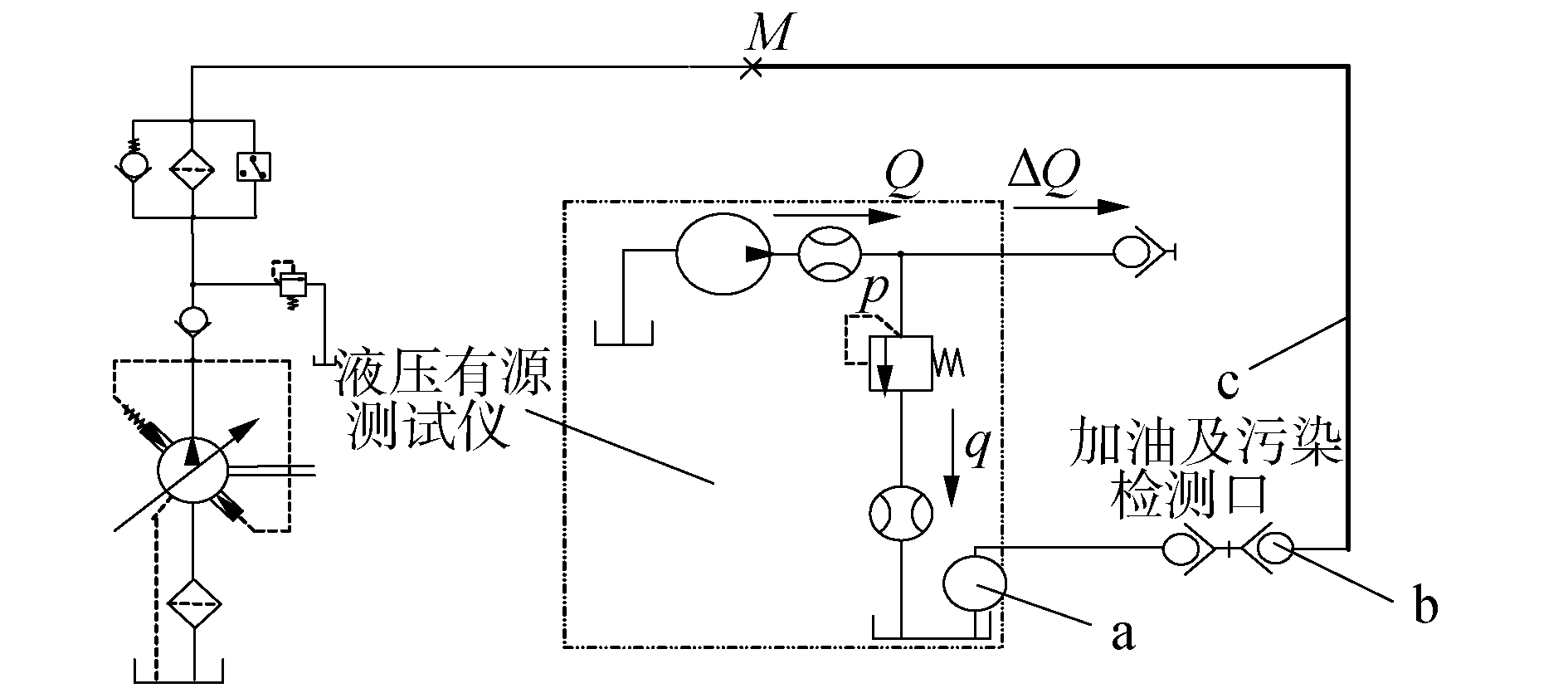

1 液压有源测试方法液压有源测试方法[19]是依据液压元件的泄漏特性,利用输入定量的压力油液,通过传感器对液压元件的泄漏流量进行检测,依据液压元件出厂泄漏流量实验数据,来确定液压元件的性能优劣。具体应用中是利用液压有源测试仪(简称测试仪)充当被测试液压系统的动力源,通过被测试液压系统的测压口或者压力表接口,向被测试的液压系统输入测试油液,被检测的液压系统的液压泵停止工作,借助截堵法或者改变液压换向控制元件的控制参数法,通过检测测试仪的回油流量的变化,来检测被测试液压系统各个支路或液压元件泄漏量,进而确定液压系统或液压元件性能优劣的技术。如图 1为测试仪原理示意图。

|

Download:

|

| 图 1 测试仪原理示意 Fig. 1 Schematic of the tester 注:1.油箱, 2.液压泵, 3、5.流量计, 4.溢流阀, 6.污染物检测计, 7、8.快换接头。 | |

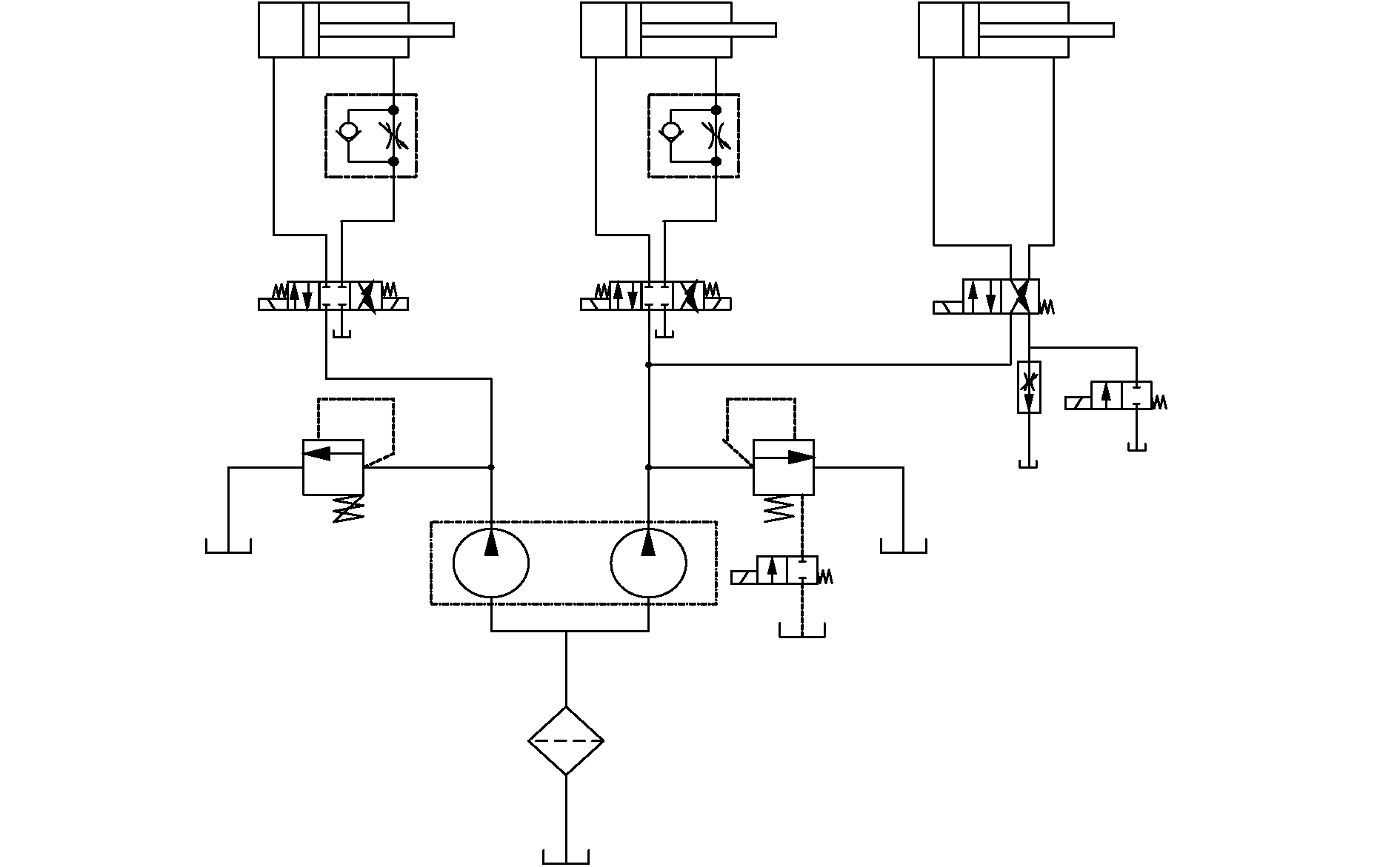

开式液压系统,按照液压泵数量的不同,分成单泵开式液压系统和多泵开式液压系统,任何复杂的开式液压系统,都可以分解为多个单泵开式液压系统。如图 2所示为棒料折弯机液压原理图,可以分解为2个单泵开式液压系统。

|

Download:

|

| 图 2 棒料折弯机液压原理 Fig. 2 Hydraulic schematic of bar bending machine | |

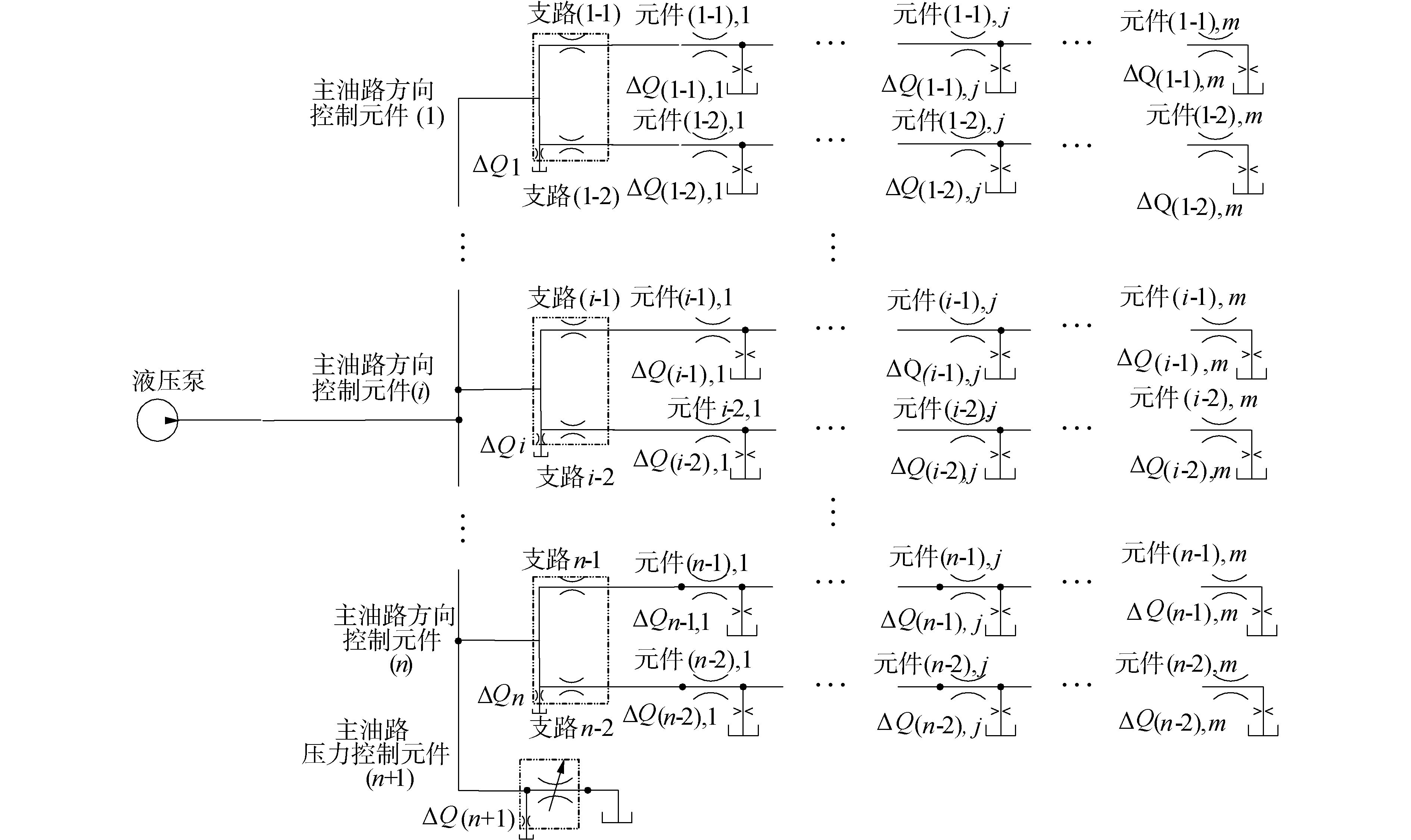

单泵开式液压系统泄漏模型如图 3所示。其可以分解为主油路和多个支路,设主油路上有n个方向控制元件,每个方向控制元件对应2个支路,压力控制元件有1个支路;支总数2n+1个,支路上由m个液压元件,任选方向控制元件i∈N*;m∈N*,任选液压元件j∈N*。

|

Download:

|

| 图 3 单泵开式液压系统泄漏模型 Fig. 3 Leakage model of single-pump open hydraulic syste | |

依据单泵开式液压系统的泄漏模型,用矩阵表示它们的关系:

| $ \Delta {\mathit{\boldsymbol{Q}}_{\left( {n + 1} \right) \times 1}} = {\left[ {\begin{array}{*{20}{c}} {\Delta {Q_1}}\\ \vdots \\ {\Delta {Q_i}}\\ \vdots \\ {\Delta {Q_n}}\\ 0 \end{array}} \right]_{\left( {n + 1} \right) \times 1}} + \\\;{\left[ {\begin{array}{*{20}{c}} {\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {1 - 1} \right),1}}}\\ {\Delta {Q_{\left( {1 - 1} \right),2}}} \end{array}} \right]}& \cdots &{\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {1 - j} \right),1}}}\\ {\Delta {Q_{\left( {1 - j} \right),2}}} \end{array}} \right]}& \cdots &{\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {1 - m} \right),1}}}\\ {\Delta {Q_{\left( {1 - m} \right),2}}} \end{array}} \right]}\\ \vdots&\vdots&\vdots&\vdots&\vdots \\ {\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {i - 1} \right),1}}}\\ {\Delta {Q_{\left( {i - 1} \right),2}}} \end{array}} \right]}& \cdots &{\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {i - j} \right),1}}}\\ {\Delta {Q_{\left( {i - j} \right),2}}} \end{array}} \right]}& \cdots &{\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {i - m} \right),1}}}\\ {\Delta {Q_{\left( {i - m} \right),2}}} \end{array}} \right]}\\ \vdots&\vdots&\vdots&\vdots&\vdots \\ {\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {n - 1} \right),1}}}\\ {\Delta {Q_{\left( {n - 1} \right),2}}} \end{array}} \right]}& \cdots &{\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {n - j} \right),1}}}\\ {\Delta {Q_{\left( {n - j} \right),2}}} \end{array}} \right]}& \cdots &{\left[ {\begin{array}{*{20}{c}} {\Delta {Q_{\left( {n - m} \right),1}}}\\ {\Delta {Q_{\left( {n - m} \right),2}}} \end{array}} \right]}\\ 0& \cdots &0& \cdots &0 \end{array}} \right]_{\left( {n + 1} \right) \times m}} \\\;\cdot {\mathit{\boldsymbol{E}}_{m \times 1}} + \Delta {Q_{\left( {n + 1} \right)}}{\left[ {\begin{array}{*{20}{c}} 0\\ \vdots \\ 0\\ 1 \end{array}} \right]_{\left( {n + 1} \right) \times 1}} $ | (1) |

由于主油路换向控制元件控制的支路,通常只有一个参与工作,因此,液压系统总泄漏流量是主油路上n个方向控制元件,和其任选i方向控制元件的(i-1)或(i-2)支路上液压元件与一个压力控制元件三类泄漏流量的之和(不考虑液压泵的泄漏流量),与其他支路无关,式(1)可以简化为:

| $ \Delta Q = \sum\limits_{i = 1}^n {\Delta {Q_i}} + \sum\limits_{j = 1}^n {\Delta {Q_{\left( {i - 1} \right),j}}} + \Delta {Q_{\left( {n + 1} \right)}} $ | (2) |

式中:ΔQ为系统总泄漏流量;ΔQi为主路i方向控制元件泄漏流量;ΔQ(i-1), j为i方向控制元件的(i-1)支路上j液压元件泄漏流量。

每个液压元件的泄漏流量可以用层流环状缝隙泄漏流量公式求得[20]:

| $ \Delta {Q_{\left( {i - 1} \right),j}} = \frac{{{\rm{ \mathsf{ π} }}d{C_r}^3}}{{12\mu L}}\Delta p $ | (3) |

式中:d为阀芯外径;Cr为阀芯与阀孔单边间隙;μ为流体动力黏度;l为缝隙长度;Δp为压力差。

对于液压元件的泄漏流量计算,需要采集液压油液的环境温度、压力差、间隙和缝隙长度等数据,并且这些数据又具有时变性、不确定性。因此,通过计算法求得液压元件的泄漏流量的方法是不符合实际的,很少有学者研究。

由此可见,虽然式(1)从理论上可以从相关液压元件泄漏流量求和的办法,来获得液压系统(不含液压泵泄漏)的泄漏流量ΔQ,但这样求解太复杂、影响其变化的因素很多,因此不现实。液压系统总泄漏流量ΔQ,可以采用液压有源测试方法来实时的检测出来,当ΔQ值不超过允许值就认定液压系统正常,当ΔQ值超过允许值时,液压系统处于故障状态。

3 开式液压系统的液压有源在线测试泄漏模型考虑液压泵在测试中,在测试压力的作用下反转,造成测试油液的泄漏,液压泵的出油口需要堵件封堵,液压泵的泄漏流量可以利用液压有源测试仪离线测试。液压有源在线测试单泵开式液压系统的泄漏模型如图 4所示。

|

Download:

|

| 图 4 液压有源在线测试单泵开式液压系统的泄漏模型 Fig. 4 Leakage model of active hydraulic online test single-pump open hydraulic system | |

液压有源测试仪输出的恒定测试流量Q、测试仪溢流阀的溢流流量q(q∈[0, Q])、被测试液压系统的总泄漏流量ΔQ(ΔQ∈[0, Q])三者关系满足Q=q+ΔQ,因此,被测试的液压系统的总泄漏流量可以表示为:

| $ \Delta Q = Q - q $ | (4) |

当主油路上所有的n个方向控制元件都在线时,联立方程(2)和(4),被测试液压系统的总泄漏流量ΔQ可以描述为:

| $ \Delta Q = \sum\limits_{i = 1}^n {\Delta {Q_i}} + \sum\limits_{j = 1}^n {\Delta {Q_{\left( {i - 1} \right),j}}} + \Delta {Q_{\left( {n + 1} \right)}} = Q - q $ | (5) |

对于主油路上任意i方向控制元件的泄漏流量ΔQi进行测试时,需改变i方向控制元件控制参数或用对应堵件替换或截堵,此时系统总泄漏流量表示为:

| $ \Delta Q = \sum\limits_{i = 1}^{n - 1} {\Delta {Q_i}} + \sum\limits_{j = 1}^m {\Delta {Q_{\left( {i - 1} \right),j}}} + \Delta {Q_{\left( {n + 1} \right)}} = Q - {q_i} $ | (6) |

式中:qi为i换向控制元件改变参数或离线(截堵)后测试仪回油流流量。式(6)和(5)之差即为i换向控制元件的泄漏流量可以表示为:

| $ \Delta {Q_i} = \left| {{q_i} - q} \right| $ | (7) |

同理,(i-1)或(i-2)支路上的液压元件的泄漏流量可以表示为:

| $ \Delta {Q_{\left( {i - 1} \right),j}} = {q_{\left( {i - 1} \right),{j^ * }}} - {q_{\left( {i - 1} \right),j}} $ | (8) |

式中:q(i-1), j*为i换向控制元件(i-1)支路j元件改变参数或切除(截堵)后测试仪回油流量;q(i-1), j为i换向控制元件(i-1)支路上j液压元件在线测试仪回油流量。

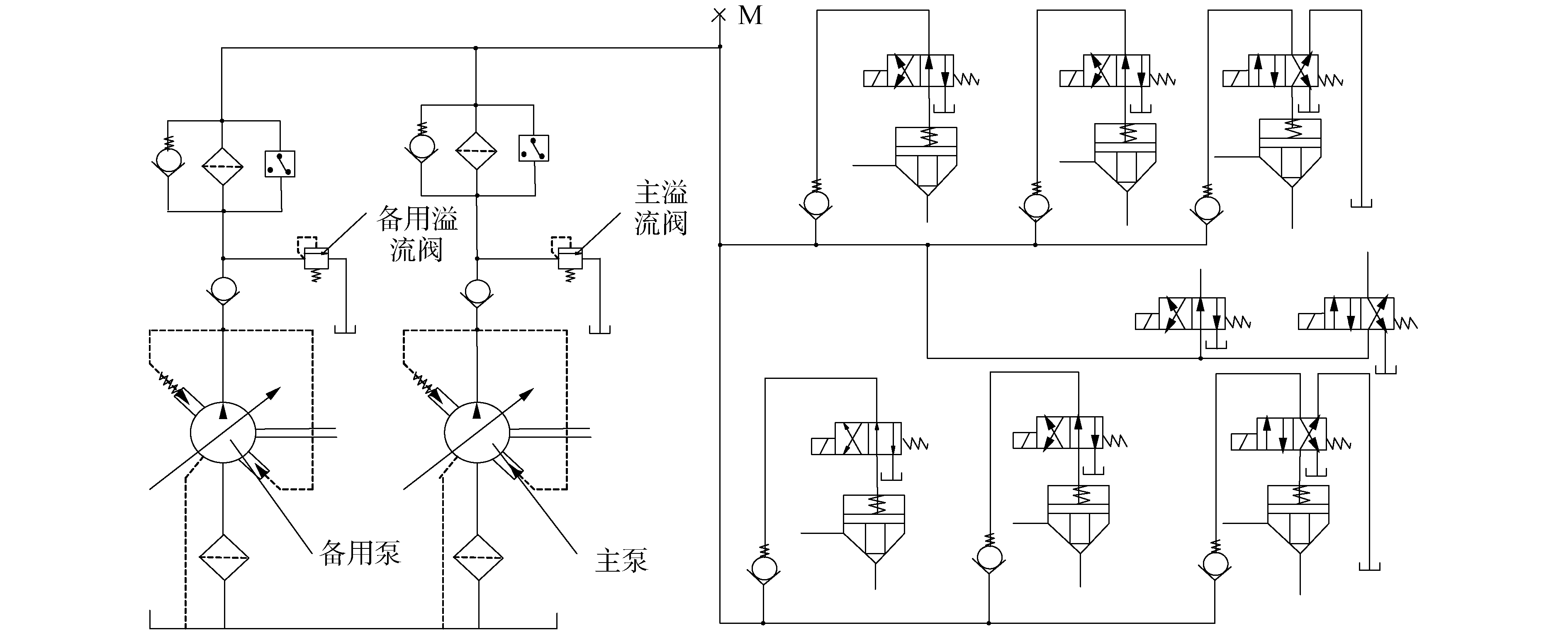

4 工程应用某厂1 250 t锻造机液压控制系统由变量液压泵、溢流阀、电磁换向阀和单向阀等液压元件组成,完成对主液压系统的控制,主液压系统对液压控制系统不涉及到泄漏途径,因此,主液压系统在此省略,锻造机液压控制系统原理图如图 5所示。在该设备液压控制系统的额定压力为20 MPa,在使用3年后,出现控制压力达到4 MPa,出现压力严重不足的故障。

|

Download:

|

| 图 5 锻造机液压控制系统原理图 Fig. 5 Forging machine hydraulic control system schematic diagram | |

1) 测试仪加油及液压系统污染物检测。

为了防止测试中测试仪油箱中的液压油进入被测试液压系统中,造成污染,采用被测试液压系统为测试仪油箱加注液压油;同时,利用污染颗粒计检测被测试液压系统污染物状态,为被测试液压系统更换液压油提供科学依据。按照图 6所示测试仪加油及污染物检测原理图。

|

Download:

|

| 图 6 测试仪加油及污染物检测原理图 Fig. 6 Schematic diagram of the tester refueling and pollutant detection 注:a.污染颗粒计,b.快速接头,c.测试软管。 | |

启动被测试液压系统,主液压泵工作输出的液压油液,经测试口M、测试软管、快速接头和污染颗粒计进入测试仪油箱,污染颗粒计显示固体污染物NAS12级。超过规定NAS9级,液压油液污染严重超标,需要更换液压油。达到测试仪油箱上限位停止加油。

2) 测试用堵件的准备。

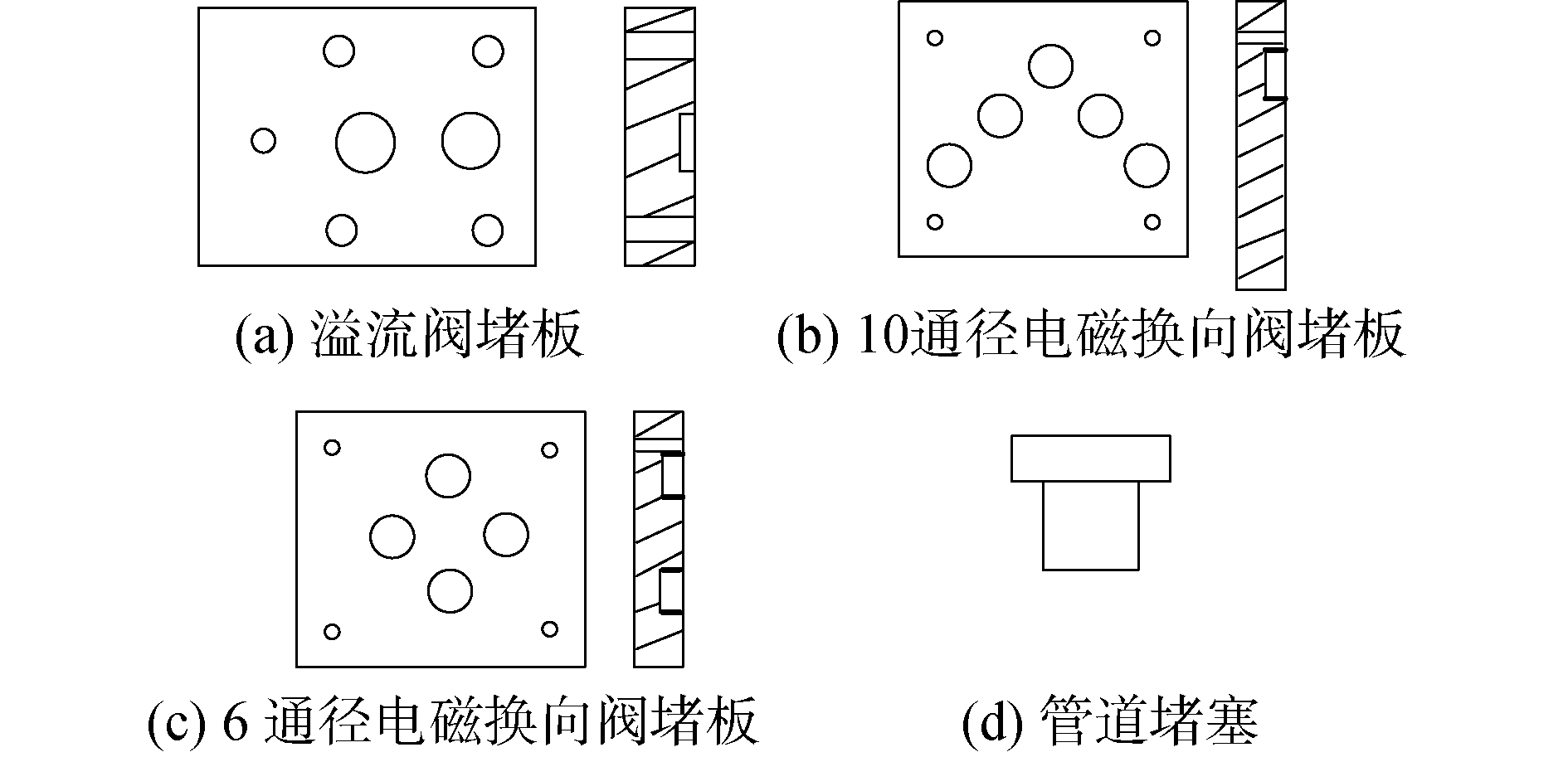

液压有源在线测试需要建立一个堵件库,包括插装阀类堵件系列,电磁换向阀类堵件系列,叠加堵件系列以及管道堵件系列等。图 7所示为测试中需要的堵件示意图。在测试过程中,要依据哪一类液压元件,选择对应的堵件。

|

Download:

|

| 图 7 堵件库部分元件示意图 Fig. 7 Schematic diagram of components in block library | |

该锻造机液压控制系统有两套动力系统,液压元件数据为:力士乐4WE10电磁换向阀6台、4WE6电磁换向阀2台、DBDA溢流阀2台、M-SR10插装单向阀6个等。控制系统的额定工作压力为20 MPa,为了防止在测试过程中产生溢流损失,将测试仪的标定压力按照该额定工作压力的70%调定,即为p*=14 MPa,调定测试时间为10 s,在此标定压力下,测试仪回油流量为标定流量q*=1 500 mL/min,测试仪的具体参数参见表 1所示。

| 表 1 测试仪参数 Table 1 Parameters of the tester |

液压有源测试检测锻造机液压控制系统泄漏的原理图如图 8所示。如图粗黑线为测试软管,其将测试仪与被测试的锻造机液压控制液压系统的M测压口连接,被测试系统的两个泵的出油口都用图 7中的管道堵塞封堵,不得漏油。

|

Download:

|

| 图 8 液压有源测试仪检测泄漏原理图 Fig. 8 The active hydraulics tester detecting leakage schematic | |

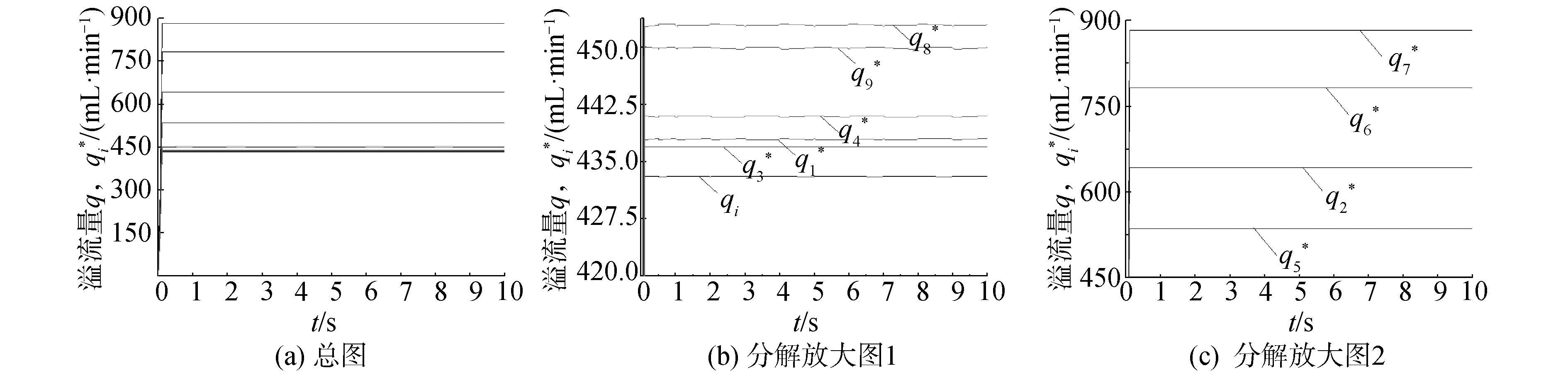

启动测试仪,方向控制元件都在线时的测试仪的回油流量,测试仪的测试数据输出曲线如图 9所示。

|

Download:

|

| 图 9 测试仪溢流阀测试仪实验数据曲线 Fig. 9 Tester experimental data curves | |

测试1号压力控制元件溢流阀,用溢流阀类该阀堵板替换,并紧固好,不得漏油。启动测试仪,按下测试按键进行测试。同理完成2、3、4、5、6、7、8、9的方向控制元件电磁换向阀泄漏流量测试。测试仪的测试数据输出曲线如图 9所示,分析数据如表 2。

| 表 2 主回路控制元件测试数据分析 Table 2 Main circuit control element test data analysis |

运用液压有源测试仪对新4WE10和4WE6电磁换向阀处在常态位和p*=14 MPa下,检测泄漏量12和7.5 mL/min分别为这两种阀的允许泄漏量,因此,从表 2可以看到,8号和9号刚刚超过允许量,还可以继续使用,2号、5号、6号、7号电磁换向阀泄漏量严重,必须更换新液压元件。

5 结论1) 建立了开式液压系统泄漏模型和开式液压系统的液压有源在线测试泄漏模型,完成了开式液压系统的泄漏测试的理论研究,得到总泄漏为主油路所有控制元件的泄漏量和某一支路元件的泄漏量之和。

2) 提出了运用液压有源测试仪对被液压系统的液压油进行了在线污染度检测方法。

3) 运用液压有源测试技术对1 250 t锻造机液压控制系统的控制元件的泄漏流量进行了检测,验证了诊断液压有源测试故障部位的有效性。

4) 此方法可以拓展到应用液压技术的各个领域。2015年12月,应用在中科院天文台重大工程FAST项目的关键部件液压促动器的可靠性测试诊断中,为科学观测提供精确的检测方法。

| [1] |

GOHARRIZI A Y, SEPEHRI N. A wavelet-based approach for external leakage detection and isolation from internal leakage in valve-controlled hydraulic actuators[J]. IEEE Transactions on industrial electronics, 2011, 58(9): 4374-4384. DOI:10.1109/TIE.2010.2095396 (  0) 0)

|

| [2] |

GOHARRIZI A Y, SEPEHRI N, WU Yan. Internal leakage diagnosis in hydraulic actuators using wavelet transforms[C]//ASME 2009 Dynamic Systems and Control Conference. Hollywood, California, USA: ASME, 2009: 17-23.

(  0) 0)

|

| [3] |

AN L, SEPEHRI N. Leakage fault identification in a hydraulic positioning system using extended kalman filter[C]//Proceedings of 2004 American Control Conference. Boston, MA, USA: IEEE, 2004: 3088-3093.

(  0) 0)

|

| [4] |

MAHULKAR V, ADAMS D E, DERRISO M. Derivative free filtering in hydraulic systems for fault identification[J]. Control engineering practice, 2011, 19(7): 649-657. DOI:10.1016/j.conengprac.2011.01.003 (  0) 0)

|

| [5] |

KALYONCU M, HAYDIM M. Mathematical modelling and fuzzy logic based position control of an electrohydraulic servosystem with internal leakage[J]. Mechatronics, 2009, 19(6): 847-858. DOI:10.1016/j.mechatronics.2009.04.010 (  0) 0)

|

| [6] |

FU Xianbin, LIU Bin, ZHANG Yucun, et al. Fault diagnosis of hydraulic system in large forging hydraulic press[J]. Measurement, 2014, 49: 390-396. DOI:10.1016/j.measurement.2013.12.010 (  0) 0)

|

| [7] |

TAN Hongzhou, SEPEHRI N. Parametric fault diagnosis for electrohydraulic cylinder drive units[J]. IEEE transactions on industrial electronics, 2002, 49(1): 96-106. DOI:10.1109/41.982253 (  0) 0)

|

| [8] |

AN Liang, SEPEHRI N. Hydraulic actuator leakage fault detection using extended Kalman filter[J]. International journal of fluid power, 2005, 6(1): 41-51. DOI:10.1080/14399776.2005.10781210 (  0) 0)

|

| [9] |

WU Zhiyong, XU Zengbing, GAO Ming. Trend prediction of hydraulic liquid leakage based on ES-LSSVM[J]. Applied mechanics and materials, 2012, 137: 440-444. (  0) 0)

|

| [10] |

YAO Jianyong, YANG Guichao, MA Dawei. Internal leakage fault detection and tolerant control of single-rod hydraulic actuators[J]. Mathematical problems in engineering, 2014, 2014: 345345. (  0) 0)

|

| [11] |

张玉存, 马睿, 付献斌, 等. 基于拓扑传递的耦合机械故障特征提取方法[J]. 中国机械工程, 2012, 23(4): 435-438. ZHANG Yucun, MA Rui, FU Xianbin, et al. A method of feature extraction in coupling machinery faults based on topological transitivity[J]. China mechanical engineering, 2012, 23(4): 435-438. DOI:10.3969/j.issn.1004-132X.2012.04.015 (  0) 0)

|

| [12] |

苏欣平, 聂广坤, 郭爱东, 等. 基于二级模糊综合评判的液压系统故障诊断研究[J]. 中国工程机械学报, 2011, 9(4): 482-486. SU Xinping, NIE Guangkun, GUO Aidong, et al. Hydraulic system fault diagnosis based on two-phase synthesized fuzzy evaluation[J]. Chinese journal of construction machinery, 2011, 9(4): 482-486. DOI:10.3969/j.issn.1672-5581.2011.04.021 (  0) 0)

|

| [13] |

MURALIDHARAN V, SUGUMARAN V. Rough set based rule learning and fuzzy classification of wavelet features for fault diagnosis of monoblock centrifugal pump[J]. Measurement, 2013, 46(9): 3057-3063. DOI:10.1016/j.measurement.2013.06.002 (  0) 0)

|

| [14] |

谷立臣, 刘沛津, 陈江城. 基于电参量信息融合的液压系统状态识别技术[J]. 机械工程学报, 2011, 47(24): 141-150. GU Lichen, LIU Peijin, CHEN Jiangcheng. State recognition technique of hydraulic system based on electrical parameters information fusion[J]. Journal of mechanical engineering, 2011, 47(24): 141-150. (  0) 0)

|

| [15] |

NURMI J, MATTILA J. Detection and isolation of leakage and valve faults in hydraulic systems in varying loading conditions, part 2:fault detection and isolation scheme[J]. International journal of fluid power, 2012, 13(1): 17-27. DOI:10.1080/14399776.2012.10781043 (  0) 0)

|

| [16] |

许庆华.山东液压测试仪[EB/OL]. (2018-09-16)[2018-09-23]. https://liuqianhl1988.cn.gongchang.com/product/t2845721.html.

(  0) 0)

|

| [17] |

STAUFF. PPC-04-plus of the STAUFF[EB/OL]. (2018-09-16)[2018-09-23].https://www.stauff.com/index.php?id=5492.

(  0) 0)

|

| [18] |

蒋玲玲, 张莉. 某液压缸活塞杆连续抖动故障分析与排除[J]. 机床与液压, 2017, 45(2): 163-164. JIANG Lingling, ZHANG Li. Fault analysis and elimination on continuous jitter of the piston rod of a hydraulic cylinder[J]. Machine tool & hydraulics, 2017, 45(2): 163-164. DOI:10.3969/j.issn.1001-3881.2017.02.045 (  0) 0)

|

| [19] |

杨成刚, 赵静一.便携式有源液压测试仪及测试方法: 中国, 200910148231.6[P]. 2011-06-15. YANG Chenggang, ZHAO Jingyi. Portable active hydraulic tester and test method: CN, 200910148231.6[P]. 2011-06-15. (  0) 0)

|

| [20] |

周梓荣, 彭浩舸, 曾曙林. 环形间隙中泄漏流量的影响因素研究[J]. 润滑与密封, 2005(1): 7-9, 19. ZHOU Zirong, PENG Haoge, ZENG Shulin. Research on the Influence factors of leakage in annular clearance seals[J]. Lubrication engineering, 2005(1): 7-9, 19. DOI:10.3969/j.issn.0254-0150.2005.01.004 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40