2. 郑州航空工业管理学院 机电学院, 河南 郑州 450015

2. School of Mechatronics Engineering, Zhengzhou University of Aeronautics, Zhengzhou 450015, China

面齿轮传动[1]是圆柱齿轮和圆锥齿轮相啮合的新型传动, 主要应用在军工行业, 国外已成功用于阿帕奇AH-64武装直升机主减分扭传动中, 并因其优异的分流特性而得到国内外学者的高度重视[2-6]。偏置面齿轮传动适合两轮轴线交错场合, 可用于航空领域紧凑空间条件下, 也可代替一般工业中的准双曲面齿轮传动。目前关于偏置面齿轮研究的公开文献较少, 且主要涉及偏置面齿轮的齿面加工、几何设计和齿面接触分析。Zhang等[7-8]分别推导了由插齿刀展成偏置面齿轮齿面方程和内外径的限制条件, 并进行几何接触分析。朱如鹏[9]研究了安装误差对偏置面齿轮接触轨迹和重合度的影响, 提出齿宽近似计算方法。李天兴等[10]设计了偏置面齿轮插齿工装, 并完成了插齿试验。近年来, Li等[11-12]提出了由圆柱形蜗杆与曲线齿面齿轮构成偏置蜗杆面齿轮的新型传动, 推导了齿面方程, 并采用有限元软件分析了接触情况和传动特性, 进一步丰富了面齿轮传动形式。

与轴线相交面齿轮不同, 偏置面齿轮两侧齿面几何不对称, 齿形更加复杂, 实际装配时因人工、测量工具等因素将不可避免的产生安装误差, 从而易引起噪声、振动、冲击、边缘接触等, 并严重影响到偏置面齿轮的啮合性能和使用寿命。但目前还未见偏置面齿轮安装误差方面的研究文献发表。本文建立了含3类安装误差偏置面齿轮副的通用啮合坐标系和齿面接触分析(tooth contact analysis, TCA)算法, 提出偏置面齿轮安装误差容差性与敏感性概念, 并基于TCA获取的齿面接触印痕建立容差性与敏感性分析方法, 研究了安装误差对偏置面齿轮接触印痕的位置变化影响规律。

1 偏置面齿轮副的啮合坐标系与安装误差建立含安装误差的偏置面齿轮副通用啮合坐标系(见图 1), 动坐标系S1、S2分别固联小轮、偏置面齿轮, φ1、φ2为转角, B为展成偏置面齿轮的产形轮与小轮分度圆半径之差, L0为长度参数, L0与偏置距E和偏置面齿轮内外径L1、L2满足E2+L02=(L1+L2)2/4关系。γm是齿轮副轴夹角γ的补角。Sf为安装采用的固定坐标系, 设小轮齿面方程由坐标系S1变换到Sf的矩阵为Mf1, 大轮齿面方程由坐标系S2变换到Sf的矩阵为Mf2, 且Mf1、Mf2由图 1确定。偏置面齿轮安装误差如图 1所示, 包括3类:轴向位移误差Δq、轴夹角误差Δγ、偏置误差ΔE, 分别用固定坐标系Sq、Sd、Se表示。其中Sq由Sf沿xf轴负方向平移E-ΔE, 沿yf轴正方向平移B, 沿zf轴负方向平移L0得到。Sd由Sq绕xq轴顺时针旋转γm+Δγ得到; Se由Sq沿zd轴正方向平移Δq得到。

|

Download:

|

| 图 1 啮合坐标系与安装误差 Fig. 1 Coordinate systems and assembly errors | |

文献[13]中提出采用碟形砂轮磨削加工偏置面齿轮, 并验证了可行性。偏置面齿轮齿面方程的推导详见文献[13], 图 2为某正交偏置面齿轮全齿面3维模型。为方便后文叙述, 确定左、右齿面如图 2所示。

|

Download:

|

| 图 2 偏置面齿轮副3维模型 Fig. 2 3D model of offset face gear pair | |

已知偏置面齿轮副大小轮齿面方程后, 即可在坐标系Sf中进行TCA求解, 切触方程表示为

| $ \left\{ \begin{array}{l} {\mathit{\boldsymbol{M}}_{f1}}\left( {{\varphi _1}} \right){\mathit{\boldsymbol{R}}_1}\left( {{u_1},{l_1}} \right) = {\mathit{\boldsymbol{M}}_{f2}}\left( {{\varphi _2}} \right){\mathit{\boldsymbol{R}}_2}\left( {{u_2},{\theta _g}} \right)\\ {\mathit{\boldsymbol{L}}_{f1}}({\varphi _1}){\mathit{\boldsymbol{n}}_1}({u_1},{l_1}) = {\mathit{\boldsymbol{L}}_{f2}}({\varphi _2}){\mathit{\boldsymbol{n}}_2}({u_g},{\theta _g}) \end{array} \right. $ | (1) |

式中:R1和n1为小轮齿面位矢和法矢, u1、l1是加工小轮的齿条刀曲面坐标参数; R2和n2为偏置面齿轮齿面位矢和法矢, ug、θg是碟形砂轮产形线参数、曲面角度参数; Lf1、Lf2为相应矩阵Mf1、Mf2的底矢变换矩阵。

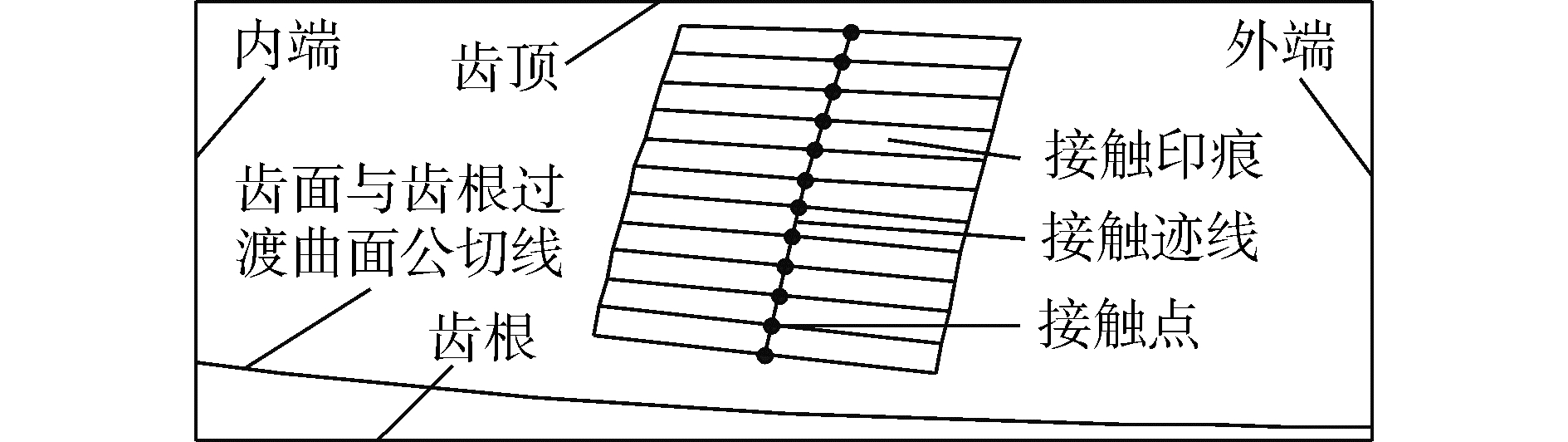

由矢量方程(1)可分解得到5个独立的非线性标量方程, 包含6个未知参数, 以一定步长取一系列φ2为输入量求解方程, 直至求出的接触点超出齿面的有效边界为止, 即得齿面接触迹线。所有接触点的主曲率和主方向, 均可由刀具和被加工齿轮之间相对运动关系确定, 并按给定的弹性变形量δ(一般取0.006 35 mm)计算接触椭圆长短轴的长度、方向矢量, 即得齿面接触印痕。由于偏置面齿轮左、右齿面几何不对称, 且其齿面属于不可展曲面, 接触印痕难于精确测量, 为便于形成统一的分析与评价标准, 可将接触印痕旋转投影到过齿轮轴线的轴截面内, 见图 3。

|

Download:

|

| 图 3 偏置面齿轮典型的接触印痕 Fig. 3 Typical contact patch of offset face gear | |

齿面接触印痕的形状、位置是衡量齿轮性能好坏的重要指标[14], 而安装误差又对齿面接触印痕的形状、位置有直接影响, 任何不良的接触印痕都反映着某些误差属性。参见文献[15]关于弧齿锥齿轮安装误差特性研究方法, 本文定义安装误差容差性是指满足偏置面齿轮给定的接触印痕要求条件下, 所允许的安装误差极限偏差范围, 用许用公差表示。如设接触印痕不超出图 3所示的齿面有效边界(以齿顶、过渡曲面界线为上、下有效边界, 以内、外端为左、右有效边界), 则容差性求解步骤如下:1)给定单侧齿面单类安装误差的初值、搜索步长; 2)采用进退法, 当TCA求得接触印痕超越齿面有效边界时, 停止搜索, 获得单侧齿面单类安装误差的正、负极限偏差; 3)由正、负极限偏差绝对值求和计算单侧齿面单类安装误差公差; 4)重复步骤1)~3), 得到偏置面齿轮左、右齿面3类安装误差的公差; 5)取各类安装误差中左、右齿面中正极限偏差较小值、负极限偏差较大值为偏置面齿轮的正、负极限偏差; 6)计算偏置面齿轮各类安装误差的许用公差。

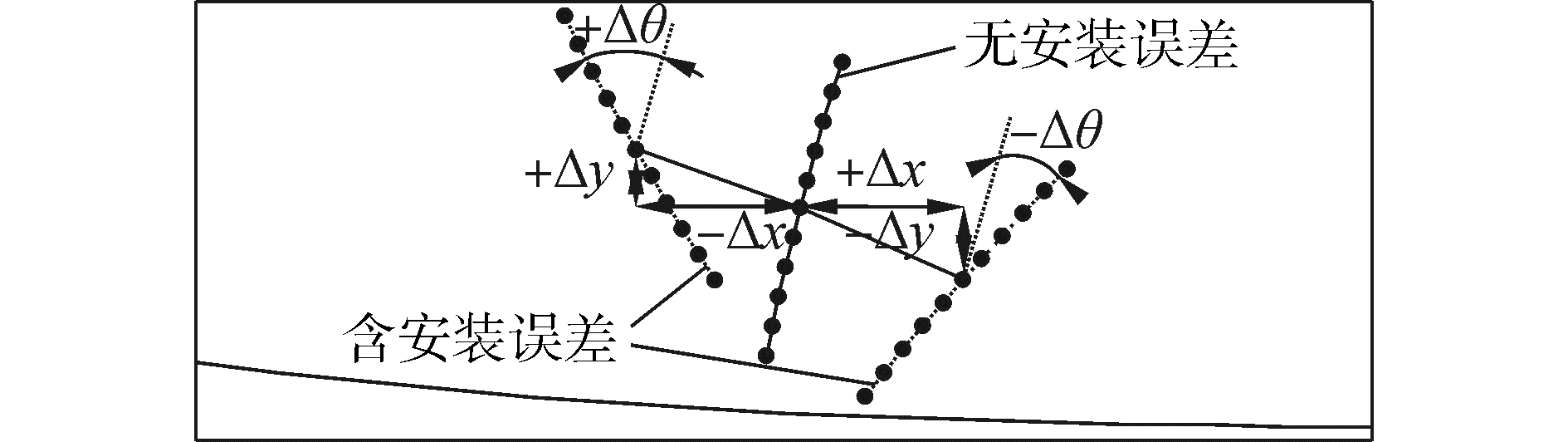

3.2 安装误差敏感性敏感性是指安装误差对偏置面齿轮啮合性能的影响程度, 可以通过计算参考接触点位置、接触迹线方向角的偏移量, 确定对啮合性能影响最大的安装误差项。为表征安装误差敏感性, 定义图 4所示3个安装误差敏感性参数:参考接触点位置横向、纵向偏移量Δx、Δy(面齿轮理论齿面接触过程中所有接触点瞬时传动比始终为理论传动比, 本文选取接触迹线的中间接触点为参考接触点), 接触迹线(近似成直线)方向角偏移量Δθ。各参数的正负号规定如下:与无安装误差比较, 若含安装误差接触迹线中间接触点向外端移动Δx为+、向齿顶移动Δy为+, 反之接触点向内端移动Δx为-、向齿根移动Δy为-; 若含安装误差接触迹线顺时针旋转, Δθ为-, 反之接触迹线逆时针旋转, Δθ为+。

|

Download:

|

| 图 4 安装误差敏感性参数 Fig. 4 The parameters of assembly errors sensitivity | |

采用Matlab软件, 将前述方法及原理进行程序化, 程序流程见图 5所示, 并输入如下设计参数进行仿真:小轮齿数为20, 大轮齿数为100, 产形轮齿数为23, 压力角为25°, 模数为2.5 mm, 面齿轮内、中、外径L1、L0、L2分别为122、129.5、137 mm, 轴夹角γ为90°, 碟形砂轮半径取200 mm。给定轴夹角误差Δγ的初值为0°, 搜索步长为0.001°, 轴向位移误差Δq、偏置误差ΔE的初值为0 mm, 搜索步长为0.001 mm, 在齿面有效边界内, 分别计算出偏置距E为5、10、15 mm时左、右齿面的3类安装误差正、负极限偏差与公差值, 见表 1。由表可知:1)轴夹角误差的公差最小, 即在实际齿轮副的安装调整中, 要严格地控制轴夹角误差; 2)相对于右齿面, 左齿面各类安装误差的正极限偏差均较小, 负极限偏差均较大, 公差也较小, 即右齿面的容差性较好; 3)随着偏置距增大, 左齿面公差减小, 右齿面公差增大, 即偏置距越大, 左齿面容差性越差, 而右齿面容差性越好。

|

Download:

|

| 图 5 程序流程 Fig. 5 The flow chart of program | |

| 表 1 不同偏置距下安装误差容差性 Tab.1 Assembly error tolerance under different offsets |

图 6所示为偏置距E=15 mm时左、右齿面处于对准安装状态的接触印痕, 图 7、8分别为偏置距E=15 mm时左、右齿面分别处于极限偏差状态的接触印痕。由图可知, 偏置面齿轮在无安装误差时接触迹线不再垂直齿根, 而是倾斜于齿根, 且左、右齿面接触迹线倾斜方向相反; 当不同类型的安装误差处于极限偏差状态时, 偏置面齿轮的接触印痕只是个别边界点正好位于齿面有效边界上, 但此时的整个接触印痕完全落在齿面有效边界之内。

|

Download:

|

| 图 6 无安装误差时接触印痕 Fig. 6 Contact path in no deviation | |

|

Download:

|

| 图 7 左齿面处于极限偏差时接触印痕 Fig. 7 Contact path of left tooth surface in limit deviation | |

|

Download:

|

| 图 8 右齿面处于极限偏差时接触印痕 Fig. 8 Contact path of right tooth surface in limit deviations | |

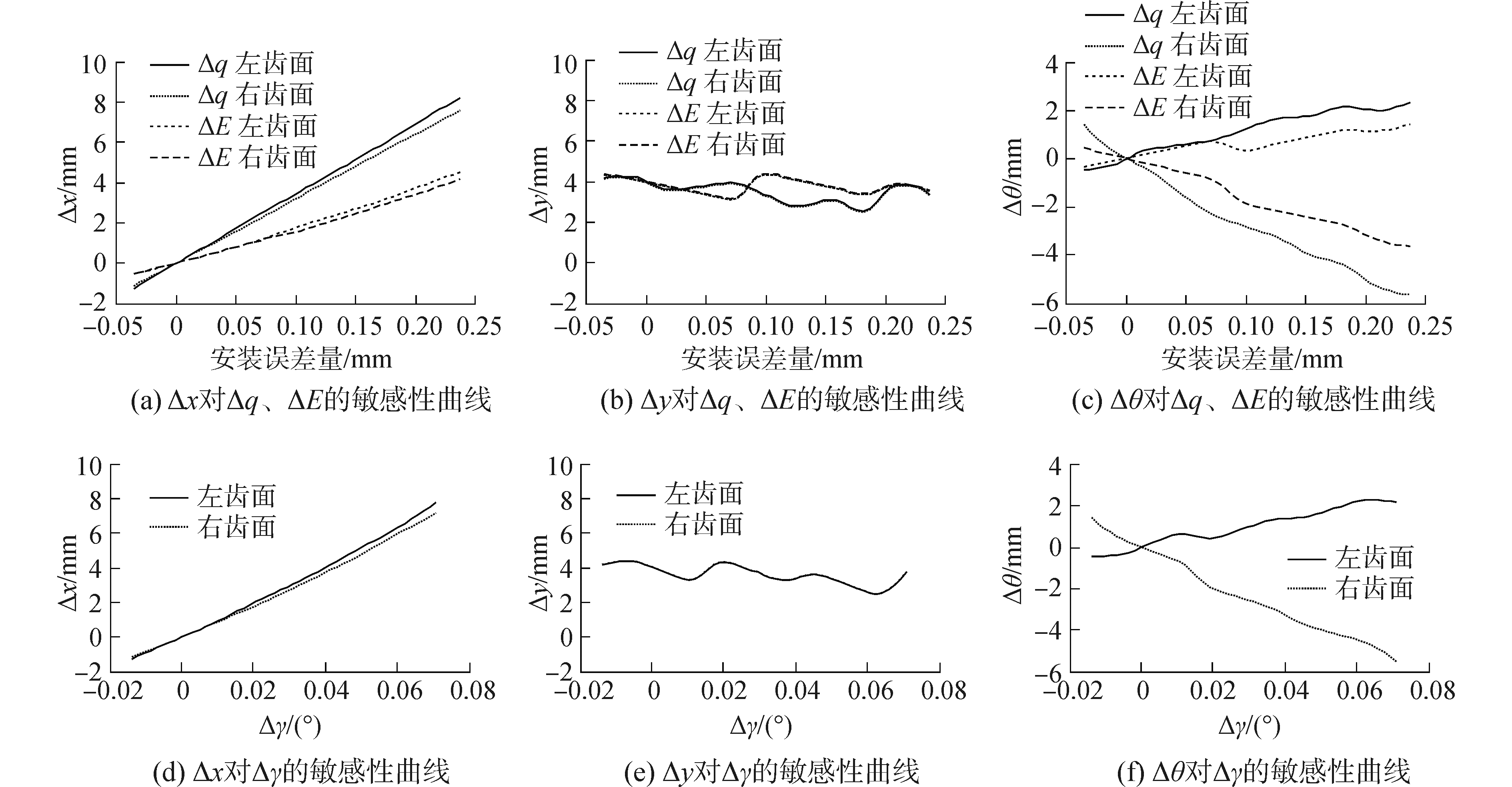

根据表 1, 确定偏置面齿轮各类安装误差的许用公差应以左齿面为准计算, 见表 2。偏置距E=15 mm时各类安装误差敏感性规律曲线见图 9, 且根据表 2, 轴向位移误差Δq、偏置误差ΔE的变化范围取[-0.036 mm, 0.273 mm], 轴夹角误差Δγ的变化范围取[-0.014°, 0.071°]。

| 表 2 偏置面齿轮安装误差许用公差 Tab.2 Assembly error tolerance of offset face gear |

|

Download:

|

| 图 9 安装误差敏感性曲线 Fig. 9 The curves of assembly errors sensitivity | |

由图 9(a)、(b)、(d)、(e)可知, 参考接触点位置横向偏移量与安装误差量近似成线性正比关系, 而纵向偏移量则是在“0”附近小范围波动, 即安装误差主要使参考接触点位置在齿宽方向移动, 而在齿高方向变化不大, 且左、右齿面的参考接触点位置偏移量变化规律相同。由图 9(c)、(f)可知, 接触迹线方向角偏移量与安装误差量近似成分段线性正比关系, 且左、右齿面的接触迹线方向角偏移方向相反。综合比较可知, 参考接触点位置和接触迹线方向角偏移量对轴夹角误差最敏感, 其次是轴向位移误差, 对偏置误差最不敏感, 且左齿面比右齿面对安装误差敏感。

5 结论1) 轴夹角误差最敏感, 容差性最差, 偏置误差最不敏感, 容差性最好, 实际安装调整时要严格控制轴夹角误差。

2) 左齿面容差性差, 比右齿面对安装误差敏感, 且偏置距越大, 左齿面容差性越差, 右齿面容差性越好。

3) 安装误差使齿面参考接触点位置主要在齿宽方向移动, 而在齿高方向变化不大, 且左、右齿面的参考接触点位置偏移量变化规律相同, 但左、右齿面的接触迹线方向角偏移方向相反。

| [1] |

KUIKEN H. Face gear transmission: US, 4744263[P]. 1988-05-17.

(  0) 0)

|

| [2] |

HEATH G F, SLAUGHTER S C, FISHER D J, et al. Helical face gear development under the enhanced rotorcraft drive system program[C]//Proceedings of the 67th Annual Forum and Technology Display. Virginia Beach, VA, 2011.

(  0) 0)

|

| [3] |

LEWICKI D G, HEATH G F, FILLER R R, et al. RDS-21 face-gear surface durability tests[R]. Virginia Beach: NASA, 2007.

(  0) 0)

|

| [4] |

GABICCINI M, GUIGGIANI M, DI PUCCIO F. Geometry and kinematics of face gears mating with a helical involute pinion[C]//Proceedings of the 11th World Congress in Mechanism and Machine Science. Tianjin: CIE, 2005.

(  0) 0)

|

| [5] |

付学中, 方宗德, 李建华, 等. 面齿轮副小轮拓扑修形设计及啮合性能分析[J]. 哈尔滨工程大学学报, 2016, 37(9): 1281-1286. FU Xuezhong, FANG Zongde, LI Jianhua, et al. Design of topological shape modification of auxiliary pinion of face gears and analysis of meshing performance[J]. Journal of Harbin Engineering University, 2016, 37(9): 1281-1286. (  0) 0)

|

| [6] |

唐进元, 刘艳平. 直齿面齿轮加载啮合有限元仿真分析[J]. 机械工程学报, 2012, 48(5): 124-131. TANG Jinyuan, LIU Yanping. Loaded meshing simulation of face-gear drive with spur involute pinion based on finite element analysis[J]. Journal of mechanical engineering, 2012, 48(5): 124-131. (  0) 0)

|

| [7] |

ZHANG Y, WU Z. Offset face gear drives:tooth geometry and contact analysis[J]. Journal of mechanical design, 1997, 119(1): 114-119. DOI:10.1115/1.2828772 (  0) 0)

|

| [8] |

LITVIN F L, EGELJA A, TAN J, et al. Computerized design, generation and simulation of meshing of orthogonal offset face-gear drive with a spur involute pinion with localized bearing contact[J]. Mechanism and machine theory, 1998, 33(1/2): 87-102. (  0) 0)

|

| [9] |

朱如鹏. 面齿轮传动的啮合特性研究[D]. 南京: 南京航空航天大学, 2000: 86-96. ZHU Rupeng. Study on the meshing characteristics of face gears[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2000: 86-96. (  0) 0)

|

| [10] |

李天兴, 刘豫喜, 张华, 等. 偏置正交面齿轮的设计及插齿加工试验[J]. 河南科技大学学报(自然科学版), 2013, 34(5): 31-34, 40. LI Tianxing, LIU Yuxi, ZHANG Hua, et al. Design and gear shaping experiment on offset orthogonal face-gear[J]. Journal of Henan University of Science & Technology (natural science), 2013, 34(5): 31-34, 40. (  0) 0)

|

| [11] |

LI Qing, GUO Yu, WANG Taiyong. Dynamic contact analysis of the offset face gear[J]. Advanced materials research, 2011, 189-193: 1793-1798. DOI:10.4028/www.scientific.net/AMR.189-193 (  0) 0)

|

| [12] |

PENG Xueyu, LI Qing. Tooth surface equations of offset orthogonal face gear and simulation[J]. Advanced materials research, 2013, 694-697: 512-517. DOI:10.4028/www.scientific.net/AMR.694-697 (  0) 0)

|

| [13] |

付学中, 方宗德, 李建华, 等. 偏置面齿轮的碟形砂轮磨齿及啮合性能[J]. 华南理工大学学报(自然科学版), 2016, 44(7): 77-82. FU Xuezhong, FANG Zongde, LI Jianhua, et al. Grinding and meshing performance of offset face gear modified with disk wheel[J]. Journal of South China University of Technology (natural science edition), 2016, 44(7): 77-82. (  0) 0)

|

| [14] |

邓效忠, 魏冰阳. 锥齿轮设计的新方法[M]. 北京: 科学出版社, 2012: 155-160.

(  0) 0)

|

| [15] |

唐进元, 雷国伟, 杜晋, 等. 螺旋锥齿轮安装误差敏感性与容差性研究[J]. 航空动力学报, 2009, 24(8): 1878-1885. TANG Jinyuan, LEI Guowei, DU Jin, et al. Research on alignment error sensitivity and tolerance limit analysis of spiral bevel gears[J]. Journal of aerospace power, 2009, 24(8): 1878-1885. (  0) 0)

|

2018, Vol. 39

2018, Vol. 39