全断面岩石掘进机(full face rock tunnel boring machine, TBM)是一种专门用于开挖地下通道工程的大型工程机械,广泛应用于地铁、铁路、公路、市政、水电隧道工程,它具有开挖快、优质、安全、经济、有利于环境保护和降低劳动强度的优点。如今对全断面岩石掘进机的需求也与日俱增。

刀盘是整个TBM的心脏,由于施工地质的复杂多样性,主要有破岩、稳定掌子面等功能,是影响掘进性能及效率的关键部件[1]。TBM在施工中存在着风险,TBM在掘进过程中,刀盘的风险事故率占到TBM总体风险事故的一半以上,这些事故使TBM开挖效率和刀盘使用寿命大大降低[2-3]。

长期以来,国内外专家学者对TBM刀盘系统设计、评价工作进行了大量的研究工作。Zhang等[4-5]对TBM滚刀载荷进行现场测试,研究滚刀载荷的变化规律。同时,夏毅敏等[6-7]采用离散元方法研究围岩特性、刀间距对刀盘性能的影响,并与滚刀切削试验进行对比;诸多学者采用试验和仿真等手段研究疲劳裂纹在扩展过程中的形态变化,并分析裂纹前沿应力强度因子的分布规律[8-9]。Graham[10]基于硬岩的数据(单轴抗压强度σc为140~200 MPa),提出掘进速度的预测方程,Farmer等[11]基于沉积岩的数据,提出掘进速度的预测方程,Hughes[12]提出的掘进速度的预测方程,Nelson等[13]通过对TBM在页岩、砂岩以及石灰岩中的掘进表现提出的预测方程, O′Rourke等[14]基于变质岩的数据提出的预测方程为:挪威科技大学提出的NTNU预测模型[15]是隧道掘进机经验预测模型,涵盖了掘进速度、滚刀磨损、掘进机的使用率以及费用估计。科罗拉多矿业学院(CSM)基于对不同类型岩石中滚刀推力的测量提出了一个综合预测模型[16]。Sapigni等[17]应用岩石质量分类预测TBM的性能。Fazio[18]研究了岩石质量对双盾构TBM的性能的影响,其特征在于低断裂强度和高强度。Yagiz[19]根据岩石性质预测硬岩条件下的TBM性能。Hassanpour等[20]开发了用于预测碳酸盐岩-岩浆岩中硬岩TBM性能的新方程。Gehring等[21]研究了TBM设计和机器特性在硬岩掘进中对设备整体性能和磨损的影响。Hamidi等[22]使用岩石质量评级(RMR)系统。Hassanpour等[23]引入了硬岩TBM性能预测的回归模型。Farrokh等[24]研究了用于估计硬岩TBM掘进率的各种模型。Farsangi等[25]使用风险矩阵法预测岩石隧道掘进的推进率。Ghasemi等[26]开发了一种基于岩石性质的模糊逻辑模型来预测硬岩TBM的渗透率。

综上所述,国内外学者对TBM评价的研究主要集中在模型实验、数值仿真及现场测试等手段,研究了滚到破岩机理,掘进过程中掘进参数预测,刀盘的滚刀预测等问题。而对于TBM刀盘结构性能评价研究的比较少,没有给出行业内的具体标准及评价准则,本文这对这个问题提出了一套TBM刀盘性能评价体系,给出了相对应的评价准则及计算方法。

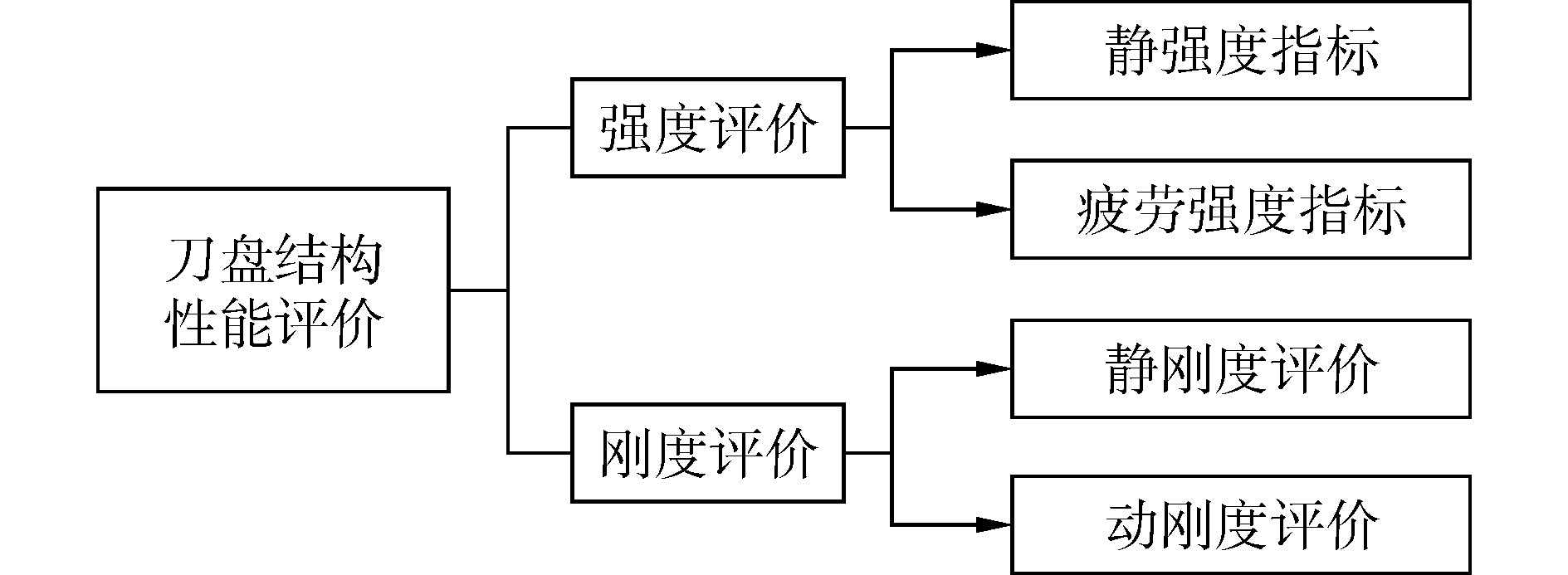

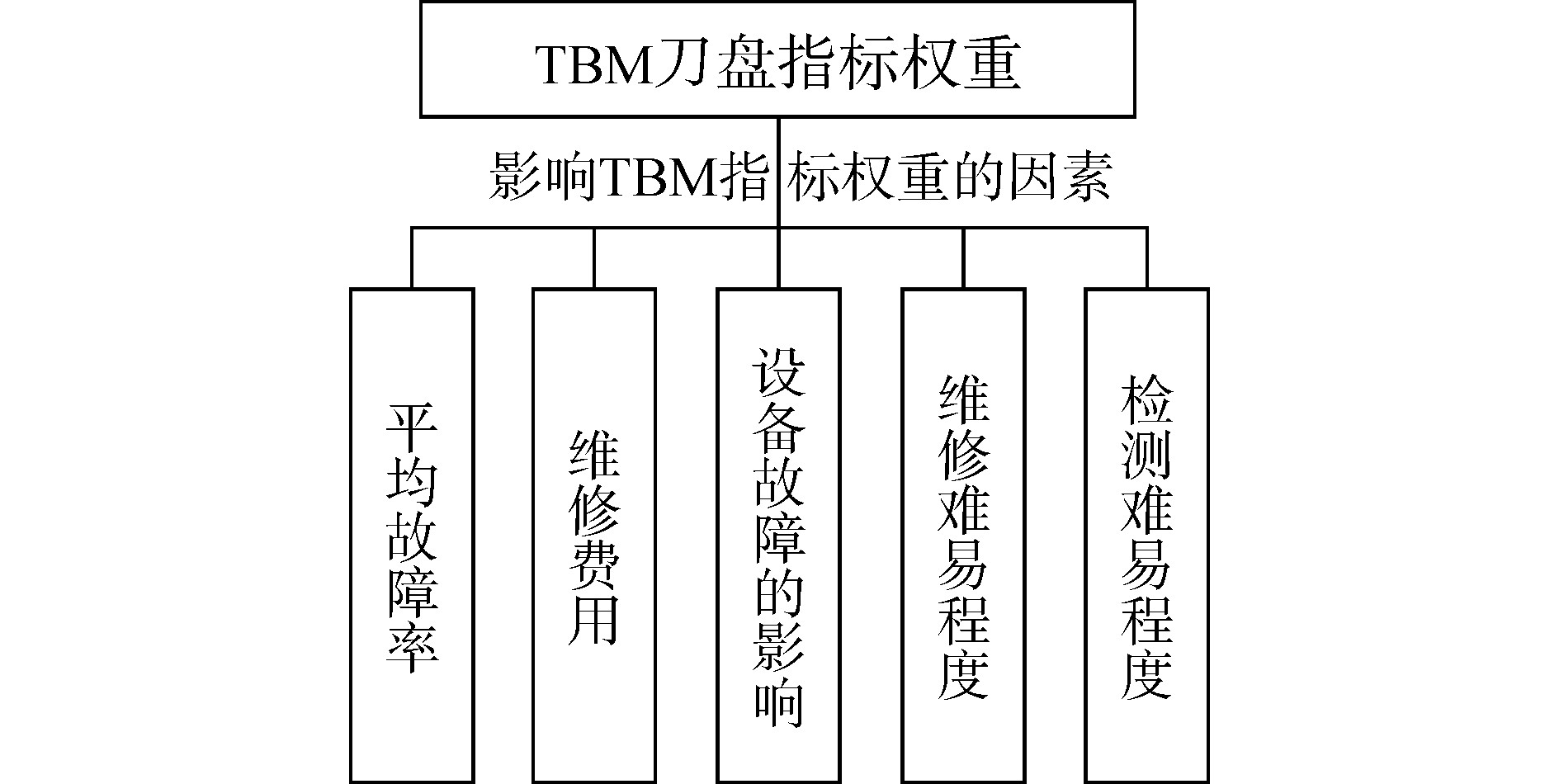

1 刀盘结构性能评价 1.1 刀盘结构性能评价体系为了了解刀盘结构的破坏形式和具体需求,曾多次前往企业和现场去了解TBM刀盘破坏情况,了解TBM刀盘在设计时的需求及在现场施工中的破坏形式。经过分析与研究,建立TBM刀盘结构性能的评价体系如图 1所示。

|

图 1 刀盘结构性能评价体系 Fig.1 Performance evaluation system of cutterhead |

静强度分析是研究机构承载载荷的能力,是衡量机构承载能力主要指标之一。本文以滚刀的极限载荷(300 kN)作为加载条件,计算刀盘的整体与局部的受力情况,分析刀盘的静强度是否满足要求。

为了更全面、更准确地分析刀盘的静强度情况,在此根据刀盘的结构形式对刀盘进行分区。综合刀盘各个区域的静强度情况及各个区域的权重情况,计算最后的刀盘静强度指标:

| $ {I_{ss}} = \sum\limits_{i = 1}^n {{w_i}} {g_{ss}}{\left( \sigma \right)_i} $ | (1) |

式中:Iss为刀盘静强度指标,i为区域个数,gss(σ)i各个区域的静强度评价值,wi为各区域的权重值。

刀盘各个区域静强度评价值无量纲化计算方法:

| $ {g_{ss}}{\left( \sigma \right)_i} = \left\{ \begin{array}{l} \frac{{\left[\sigma \right] - {\sigma _i}}}{{\left[\sigma \right]}}\;\;\;\;{\sigma _i} < \left[\sigma \right]\\ 0\;\;\;\;\;\;\;\;\;\;{\sigma _i} \ge \left[\sigma \right] \end{array} \right. $ | (2) |

式中:[σ]是许用强度,经过查表Q345D钢材在板厚50~100 mm的许用强度为275 MPa,σi是各区域等效应力计算结果。

1.3 疲劳强度指标刀盘疲劳强度的计算具体流程如文献[27]所示,提出裂纹区域划分法,运用雨流计数法获取各个区域的应力幅值分布情况,以其均值、方差作为刀盘可靠度计算的输入条件。结合Paris裂纹扩展准则创建以裂纹疲劳损伤累积为基本变量的可靠度计算模型,在此基础上应用Monte-Carlo数值模拟方法计算TBM刀盘各个区域的动态可靠度。

1.3.1 疲劳强度指标计算模型本文以刀盘各个区域疲劳强度可靠度值为各区域疲劳强度评价值:

| $ {I_{fs}} = \sum\limits_{i = 1}^n {{w_i}} {g_{fs}}{\left( X \right)_i} $ | (3) |

式中:Ifs为疲劳强度指标计算结果,wi为刀盘各个区域权重结果,g(X)fs为刀盘各个区域疲劳强度可靠度值,疲劳强度可靠度值具体计算过程见文献[27]。

1.4 静刚度指标为了更全面、更准确的分析刀盘的静强度情况,在此根据刀盘的结构形式对刀盘进行分区。综合刀盘各个区域的位移情况及各个区域的权重情况,计算最后的刀盘静刚度的指标:

| $ {I_{sk}} = \sum\limits_{i = 1}^n {{w_i}} {g_{sk}}{\left( \varepsilon \right)_i} $ | (4) |

式中:Isk为疲劳强度指标计算结果,gsk(ε)i为刀盘第i个区域静刚度评价值,ωi为刀盘各区域权重。

| $ {g_{sk}}{\left( \varepsilon \right)_i} = \left\{ \begin{array}{l} \frac{{\left[\varepsilon \right] - {\varepsilon _i}}}{{\left[\varepsilon \right]}}, \;\;\;\;\;\;\;\;{\varepsilon _i} < \left[\varepsilon \right]\\ 0, \;\;\;\;\;\;\;\;\;\;\;\;\;{\varepsilon _i} \ge \left[\varepsilon \right] \end{array} \right. $ | (5) |

式中:[ε]是许用位移,根据与企业沟通将刀盘的许用位移定位[ε]=1 mm,εi为各区域的最大位移。

1.5 动刚度指标机构在动载荷作用下抵抗变形的能力称为动刚度,是评价机构的重要指标之一。为了更好的评价TBM刀盘的结构,在此分析刀盘在动载荷下抵抗变形的能力:

| $ {I_{dk}} = \sum\limits_{i = 1}^n {{w_i}} {g_{dk}}{\left( \varepsilon \right)_i} $ | (6) |

式中:Idk为位动刚度指标算结果,i为区域个数,gdk(ε)i为各个区域的动刚度评价值,wi为各区域的权重值。

刀盘各个区域动刚度评价值无量纲化计算公式为:

| $ {g_{dk}}{\left( \sigma \right)_i} = \left\{ \begin{array}{l} \frac{{\left[\varepsilon \right] - \overline {{\varepsilon _i}} }}{{\left[\varepsilon \right]}}, \;\;\;\overline {{\varepsilon _i}} < \left[\varepsilon \right]\\ 0, \;\;\;\;\;\;\;\;\;\overline {{\varepsilon _i}} \ge \left[\varepsilon \right] \end{array} \right. $ | (7) |

式中:[ε]是许用位移,此动刚度的许用位移与静刚度的相同

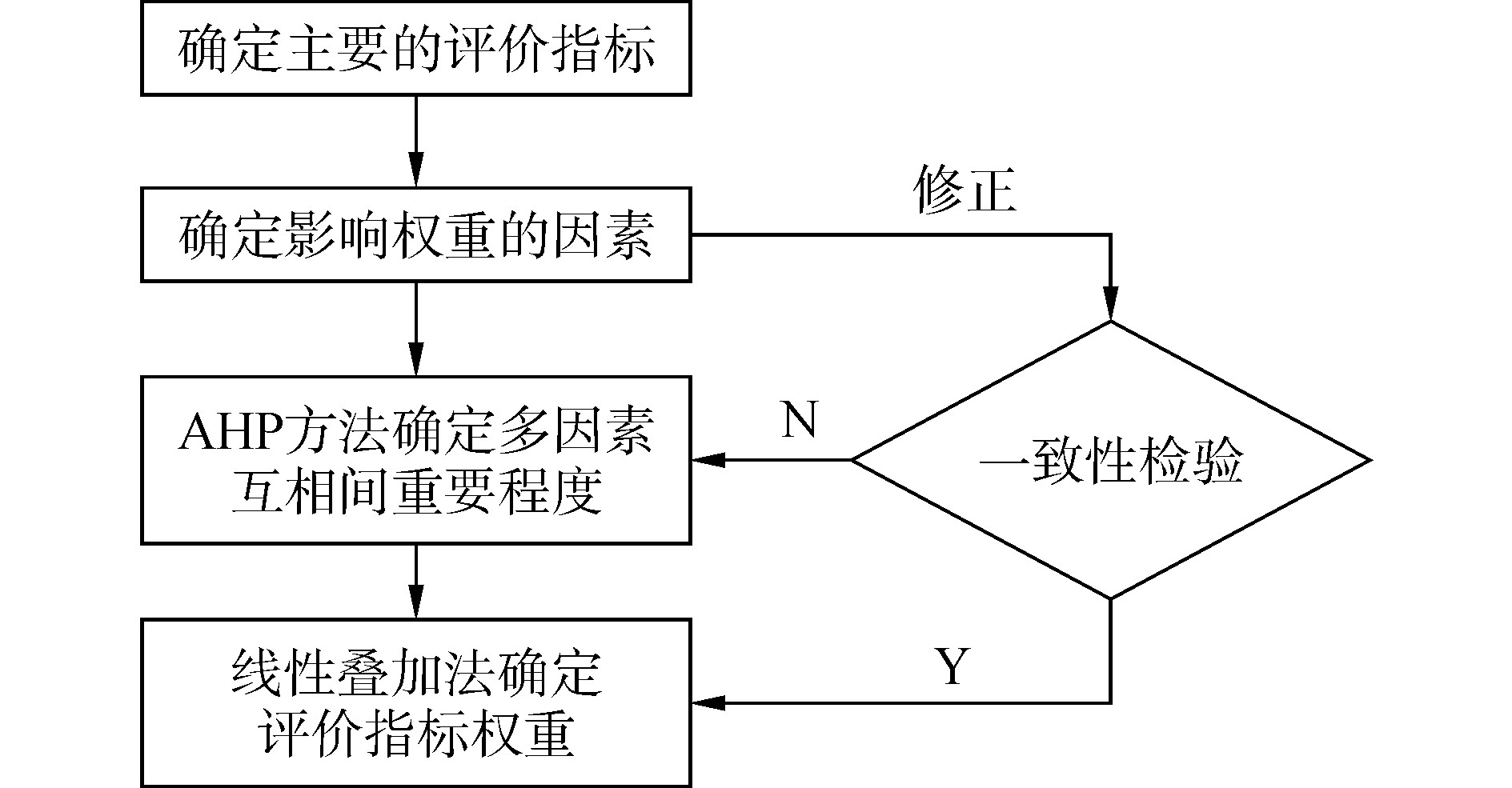

传统的权重大小一般根据人为的主观定性的确定,没有定量的从多方面、多个因素综合确定权重的大小。针对这种情况本文提出一套综合多个因素、基于AHP(analytic hierarchy process, AHP)方法计算权重的方法。

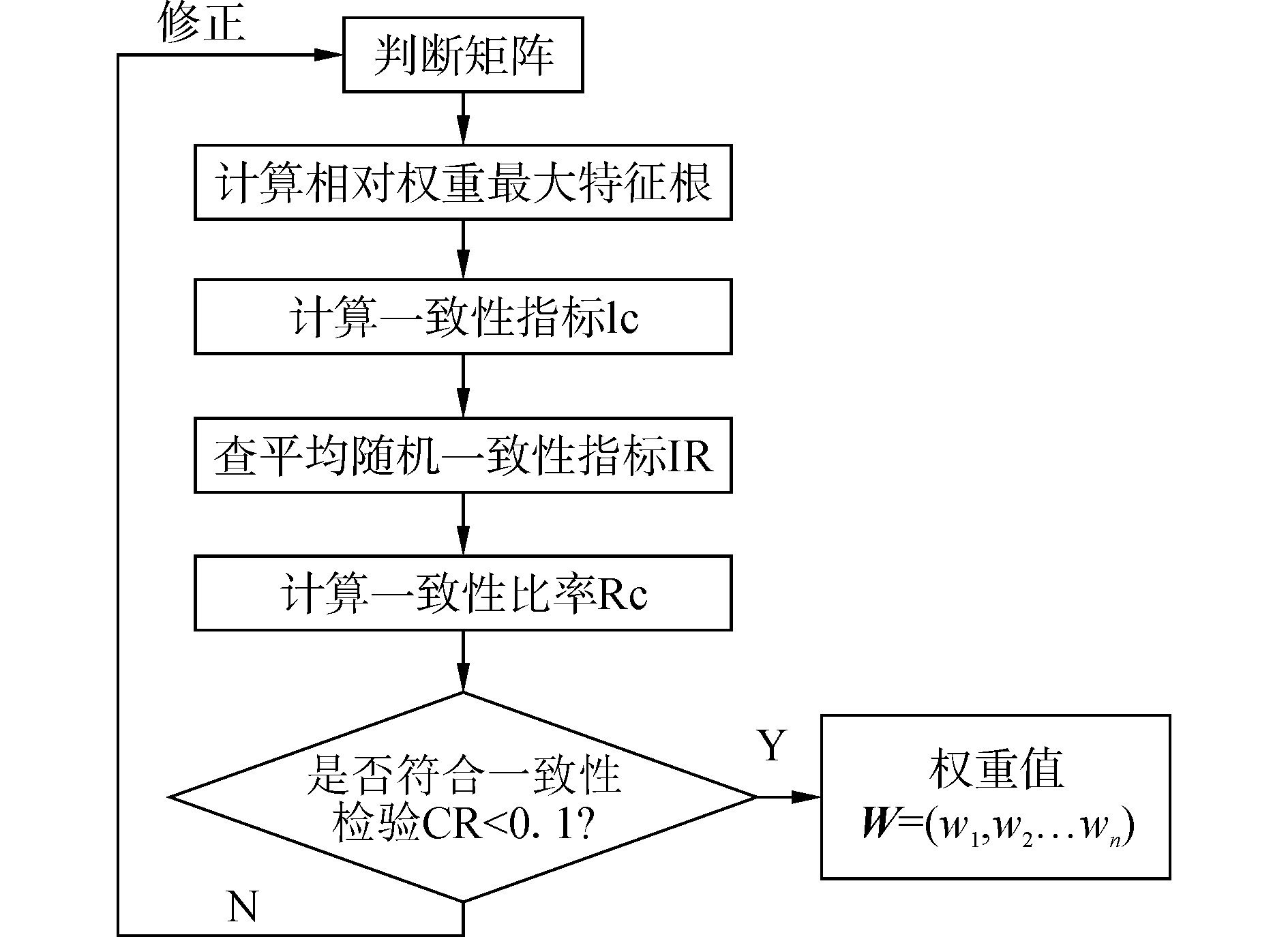

1.6.1 AHP方法确定多因素相互重要程度多层次方法是一种定性与定量相结合的综合系统分析方法。它模拟人的决策思维过程,用以解决多因素复杂的系统,特别是难以定量描述的系统。具体流程如下:

在AHP分析法中引入判断矩阵,最大特征值以外其余特征值的负平均值,作为度量判断矩阵偏离一致性的指标,即

| $ {\rm{CI}} = \frac{{{\lambda _{{\rm{max}}}}-n}}{{n-1}} $ | (8) |

式中:λmax为最大特征值, n为矩阵维数。

|

图 2 多因素计算权重方法的流程 Fig.2 The process of a method which combine multiple factors to calculate the weighting |

|

图 3 AHP方法流程图 Fig.3 AHP method flowchart |

为了度量不同阶判断矩阵是否有满意一致性,我们还需要引入判断矩阵的平均随即一致性指标RI值,RI值分别如下所示[28]:

当阶数大于2时,判断矩阵的一致性指标CI与同阶平均随机一致性指标RI之比称做随机一致性比率,记为CR。当

| $ {\rm{CR}} = \frac{{{\rm{CI}}}}{{{\rm{RI}}}} < 0.10 $ | (9) |

时认为层次单排序的结果有满意的一致性,否则需要调整判断矩阵使之具有满意的一致性。

1.6.2 线性叠加法计算评价指标权重在确定以上各影响因素的基础上,采用线性加权模型计算评价指标的权[28]:

| $ {I_{{\rm{index}}}} = \sum\limits_{i = 1}^n {{m_i}} {\beta _i} $ | (10) |

式中:n表示影响因素的个数;mi表示某指标在第i个影响因数中的评分,可以根据设备的具体情况和给出的评分标准得到;βi表示第i个影响因素的重要程度。

2 TBM刀盘结构性能评价工程实例本文以辽西北TBM刀盘及吉林引淞TBM刀盘为例,对提出的TBM刀盘结构性能评价体系及评价指标的计算方法进行实例验证。

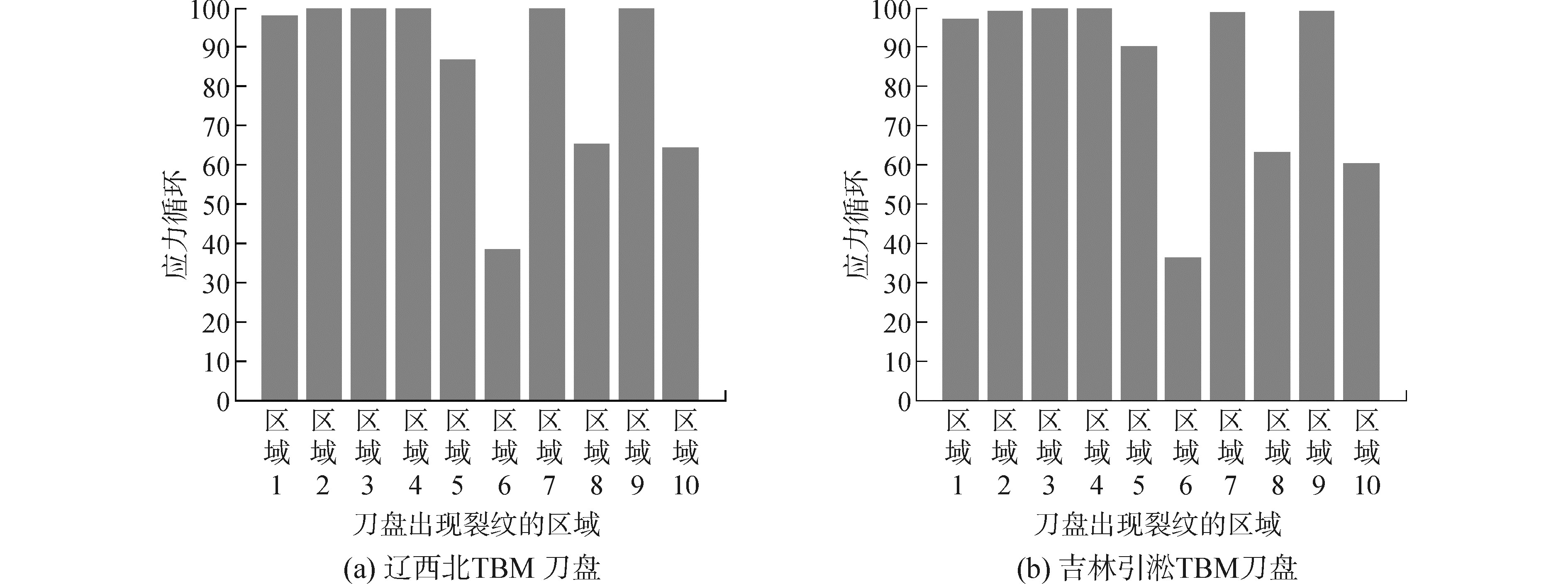

2.1 刀盘的疲劳强度指标 2.1.1 TBM各区域疲劳强度可靠度值计算结果刀盘疲劳强度的计算、分析过程如文献[27]所示,在此不做过多的介绍,结果如下:以刀盘裂纹所属部位结构不同、受力情况不同,以辽西北TBM刀盘为例统计服役后的TBM刀盘的裂纹情况,对发生裂纹的部位和裂纹失效的状况进行统计,结果如表 1所示。两个TBM刀盘疲劳强度可靠度计算结果如图 4所示。

| 表 1 TBM刀盘疲劳强度区域的划分 Tab.1 TBM cutter fatigue strength head regional divided |

|

图 4 两个刀盘在应力循环2 000 000次时刀盘的可靠度值 Fig.4 TBM cutter head each regional reliability when stress cycle 2 000 000 time |

出现裂纹失效后对系统的影响不能从单一的方面考虑,需要从多方面综合的考虑构件的重要度。结合实际工程情况,本文综合5个方面考虑每个区域的权重,建立5个影响因素的评分标准,得到五个因素之间的相对重要程度。最后计算出刀盘每个部位权重。考虑裂纹造成的主要影响因素如图 5所示。

|

图 5 影响TBM刀盘疲劳强度权重的因素 Fig.5 The factors which effect TBM cutterhead fatigue strength weighting |

1) 平均故障率——MFR(失效频率)

平均故障率可以根据以下的公式计算得到

| $ \lambda = {N_f}/\sum t $ | (11) |

式中:Nf表示刀盘区域在所统计的走行公里或时间内发生故障总数;∑t表示TBM累积走行公里或运行时间。

平均故障率评分标准如表 2所示。

| 表 2 平均故障率评分标准 Tab.2 The Scoring criteria of average failure rate |

2) 维修费用——MC

维修费用评分标准如表 3所示。

| 表 3 维修费用评分标准 Tab.3 The Scoring criteria of maintenance costs |

3) 设备故障对TBM运行的影响——SF

设备故障对TBM运行的影响如表 4所示。

| 表 4 设备故障对TBM运行的影响 Tab.4 The Scoring criteria of impact of equipment failures on running TBM |

4) 维修的难易程度——RD

维修难易程度也是影响设备的一个重要因素,具体评分结果需要在与现场维修人员沟通后确定。

5) 检测难易程度——FD

检验难易程度的评分标准如表 5所示。

| 表 5 检验难易程度的评分标准 Tab.5 The Scoring criteria of inspection |

根据以上的评分标准,结和工程上的实际情况。将刀盘的各个区域及区域的评分结果计算如表 6所示。

| 表 6 评价指标在影响因数中的评分 Tab.6 Evaluation score between the factors |

在实际评价过程中,由于被评价的事物本身具有一定的模糊性,专家或者评价小组在构造判断矩阵时经常很难选择某一确定的数值来表达自己的评判,为了更准确的评价几个影响因素之间的重要程度本文引用三个专家判断矩阵的结果分别求其重要程度最后将三个结果的期望值为最后的因素之间的重要程度结果。建立的判断矩阵如表 7所示。

| 表 7 因数之间的判断矩阵 Tab.7 Judgment matrix of factors |

根据式(8)、(9)对专家一的评价进行一致性检验,计算结果:CI=0,CR=0,所以满足一致性要求。特征向量W1=[0.333 0.444 0.666 7 0.444 0.222]。进行归一化处理后的重要程度向量为:WI=[0.157 90.210 50.315 80.210 50.105 3]。

同理专家二、专家三的互判矩阵经检验都满足一致性的要求将三个专家的重要程度结果的期望值为最后的因素之间的重要程度,结果如表 8所示。

| 表 8 影响因数之间重要程度 Tab.8 The degree of importance between the factors |

在确定以上各影响因素的基础上,应用式(10)采用线性加权模型来计算TBM刀盘各区域的权重评分结果如表 9所示。

| 表 9 评价指标权重评分结果 Tab.9 Evaluation of the results of the weighted score |

将评价指标权重评分结果归一化处理后得刀盘结构疲劳强度评价指标权重值:(0.149, 0.073, 0.073, 0.055, 0.062, 0.089, 0.096, 0.133, 0.14, 0.125)。

2.1.3 刀盘疲劳强度评价结果根据式(3)计算两个TBM刀盘的疲劳强度评价结果如表 10所示。

| 表 10 刀盘疲劳强度评价结果 Tab.10 Fatigue strength evaluation results |

经计算辽西北引水TBM刀盘的疲劳强度好于吉林引淞TBM刀盘。边缘体刀座焊接处容易产生疲劳破坏,设计、现场施工时应加以注意。

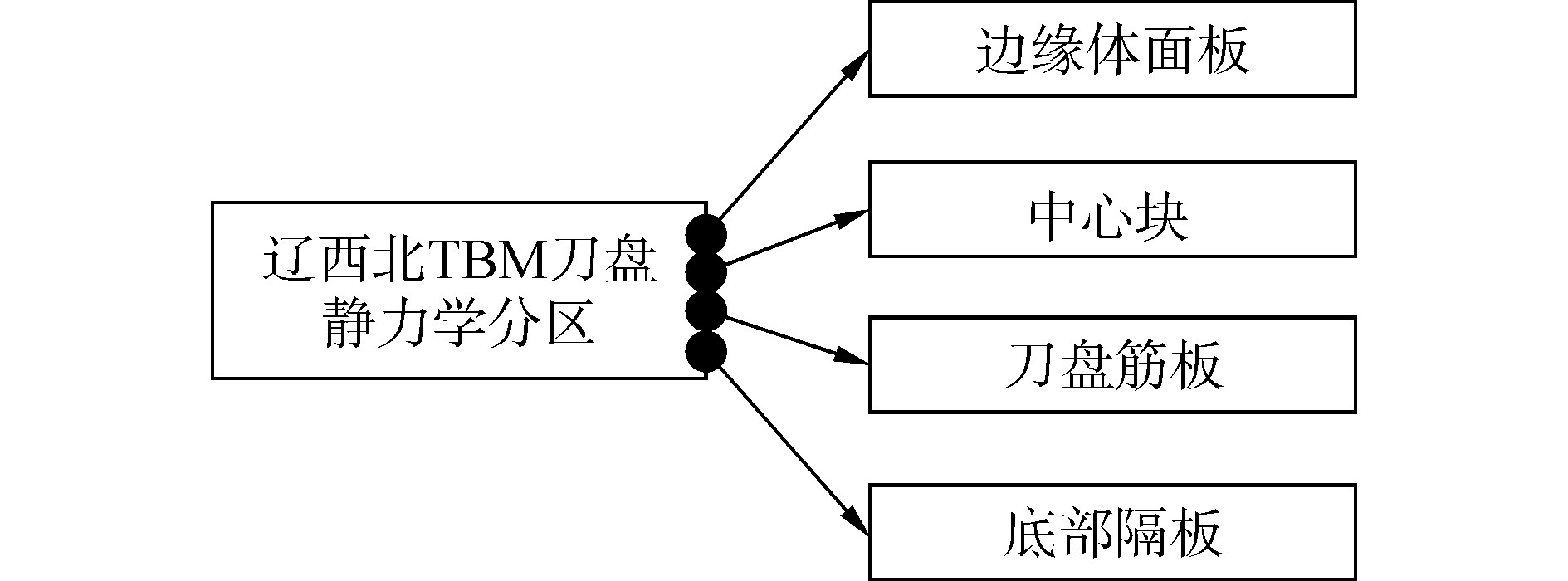

2.2 刀盘静强度评价 2.2.1 刀盘分区结果本文评价的两个刀盘均为中方五分式TBM刀盘,根据两个刀盘结构形式将两个TBM刀盘进行分区,如图 6所示。

|

图 6 刀盘静强度分区结果 Fig.6 Cutter disc static strength zoning results |

以滚刀极限载荷作为TBM刀盘的外部激励,在workbench软件中对刀盘进行静力学分析。并提取每个区域的最大等效应力如表 11所示。

| 表 11 TBM刀盘各区域应力计算结果 Tab.11 TBM cutterhead static strength head regional divided |

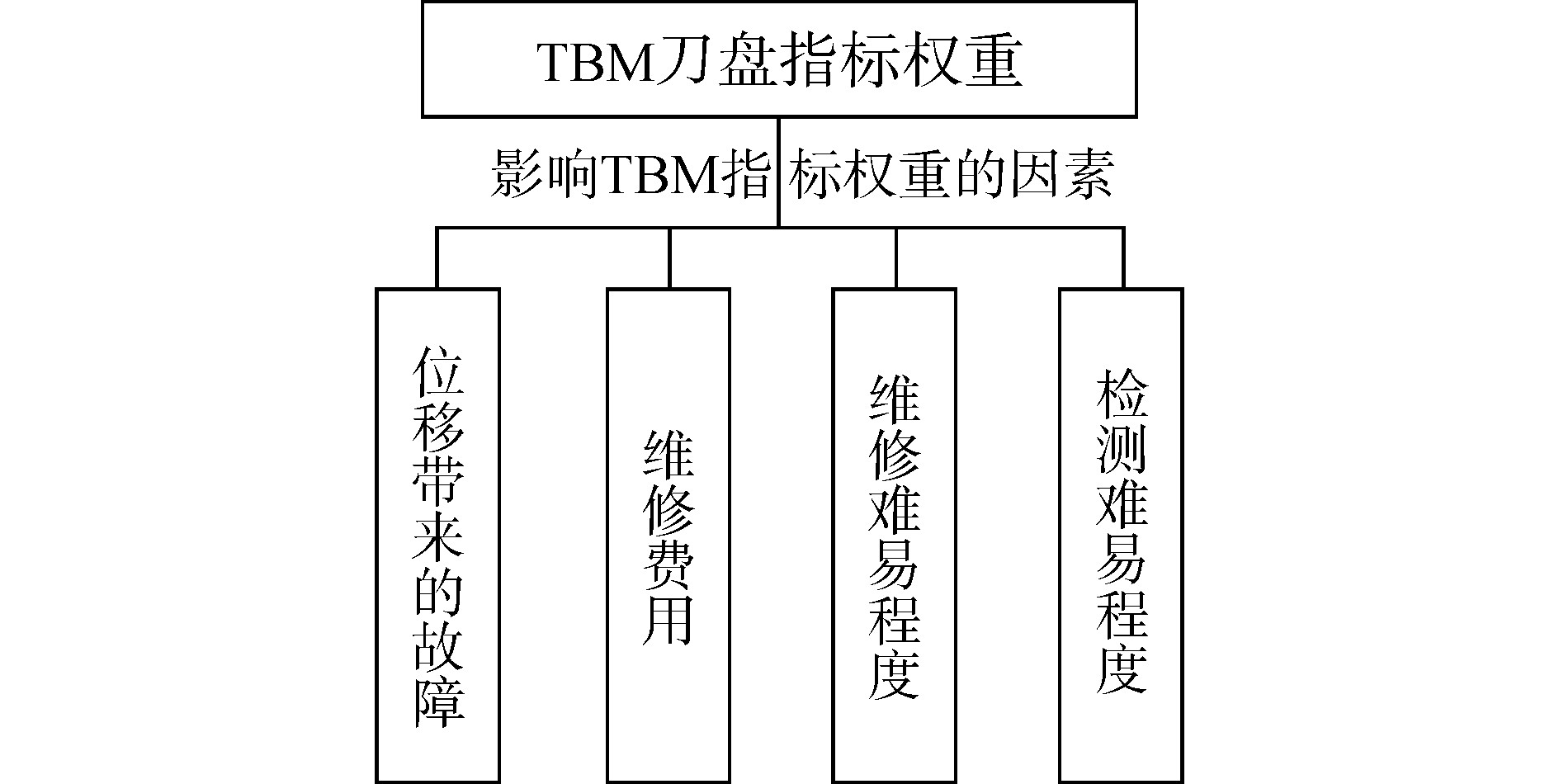

考虑刀盘各个区域由应力过大造成的影响,每个区域的重要程度不同,区域权重计算流程如疲劳强度区域权重计算。主要参数如图 7。

|

图 7 影响TBM刀盘静强度的因素 Fig.7 The factors which effect TBM cutterhead Static strength weighting |

经过计算各个区域权重计算结果如表 12所示。

| 表 12 评价指标权重评分结果 Tab.12 Evaluation of the results of the weighted score |

由式(1)得刀盘两个TBM刀盘最后静强度评价值,如表 13所示。

| 表 13 刀盘静强度评价结果 Tab.13 Evaluation results of the weighted score |

根据计算结果可以看出两个刀盘的静强度相似,吉林饮水的强度略好一些。

2.3 刀盘静刚度计算结果 2.3.1 刀盘各个区域位移计算结果根据刀盘的结构形式,刀盘静刚度的分区结果与刀盘静强度的分区结果相同,以滚刀的极限载荷作为刀盘的经过分析得到辽西北TBM刀盘与吉林引水TBM刀盘的计算结果如表 14所示。

| 表 14 刀盘静载荷下刀盘各区域位移 Tab.14 Calculation results of stress in each area of cutterhead |

结合表 15、式(4)、(5)得到刀盘静刚度计算结果。

| 表 15 刀盘静刚度评价结果 Tab.15 Evaluation Results of Static Stiffness of Cutterhead |

根据计算结果可以看出两个刀盘的静强度相似,吉林引淞的强度略好一些。

2.4 刀盘动刚度计算使用显式动力有限元分析软件Ls-Dyna对刀盘上不同安装位置的中心滚刀、正滚刀、边滚刀三种盘形滚刀群破碎岩石进行仿真,得到不同类型滚刀破碎岩石时受到的载荷时间历程曲线,具体流程及结果如文献[29]所示,在此不做过多的介绍。以此为动刚度计算的外部激励分析刀盘在动载荷的外部激励下的抗变形能力。

吉林引淞TBM刀盘的动刚度计算过程与辽西北TBM刀盘的一样,经计算两个TBM刀盘的动载荷下各个区域的位移的平均值如表 16所示。

| 表 16 动载荷下刀盘各个区域位移计算结果 Tab.16 Displacement calculation results of each area of cutterhead under dynamic load |

由式(7)得到刀盘动刚度评价值计算结果如表 17所示。

| 表 17 刀盘动刚度评价结果 Tab.17 Evaluation of dynamic stiffness of cutterhead |

根据计算结果可以看出吉林引水TBM刀盘的动刚度略好一些,证明吉林引淞TBM刀盘抗动载荷干扰的能力好于辽西北引水TBM刀盘。

3 结论1) 以刀盘裂纹所属部位结构不同、受力情况不同,对TBM刀盘疲劳强度区域划分。并计算了各个区域的权重,最后两个TBM刀盘疲劳强度评价结果为辽西北:0.872,吉林引淞:0.817,吉林引淞TBM刀盘在施工中更容易发生疲劳破坏。

2) 两个TBM刀盘的静强度评价结果为吉林引淞:0.761,辽西北:0.745,可以看出吉林引淞的TBM刀盘的结构设计在静强度方面更为合理。

3) 在刚度的评价方面两个TBM刀盘的评价结果为,静刚度方面,辽西北:0.838,吉林引淞:0.829;动刚度方面,辽西北:0.833,吉林引淞:0.84。静载荷下辽西北的TBM刀盘抵抗变形的能力更好,而吉林引淞TBM刀盘抵抗动载荷能力更好。

本文建立了一套适用于TBM刀盘结构性能评价的评价体系,但在实际工程中振动以及切削能力等问题也对TBM刀盘的工程影响很大,因此TBM刀盘的评价有待进一步完善。

| [1] |

水利部科技推广中心. 全断面岩石掘进机(TBM)[M]. 北京: 石油工业出版社, 2005. Promotion Center for Science & Technology Achievements of Ministry of Water Resources. Full face rock tunnel boring machine(TBM)[M]. Beijing: Petroleum Industry Press, 2005. (  0) 0)

|

| [2] |

王梦恕. 中国铁路、隧道与地下空间发展概况[J]. 隧道建设, 2010, 30(4): 351-364. WANG Mengshu. An overview of development of railways tunnelas and underground works in china,[J]. Tunnel construction, 2010, 30(4): 351-364. (  0) 0)

|

| [3] |

张启君, 张忠海, 张宏, 等. 对国内隧道盾构掘进机技术与市场需求量的探讨[J]. 非开挖技术, 2003(4): 76-80. ZHANG Qijun, ZHANG Zhonghai, ZHANG Hong. Discussion on shield technology and market demand in china[J]. Trenchless technology, 2003(4): 76-80. (  0) 0)

|

| [4] |

ZHANG Z X, KUO S Q, LINDQVIST P A. In-situ Measurements of cutter forces on boring machine at Aspö hard rock laboratory[J]. Rock mechanics and rock engineering, 2003, 36(1): 63-83. (  0) 0)

|

| [5] |

SAMUEL S. Disc force measurements on a full-face tunnelling machine[J]. International journal of rock mechanics and mining sciences & geomechanics abstracts, 1984, 21(2): 83-96. (  0) 0)

|

| [6] |

XIA Yi-min, YANG Tao, ZHANG Xinming, et al. Mechanical model of breaking rock and force characteristic of disc cutter[J]. Journal of Central South University, 2012, 19: 1846-1852. DOI:10.1007/s11771-012-1218-8 (  0) 0)

|

| [7] |

谭青, 徐孜军, 夏毅敏, 等. 2种切削顺序下TBM刀具破岩机理的数值研究[J]. 中南大学学报, 2012, 43(3): 940-946. TANG Qing, XU Mujun, XIA Yimin, et al. Numerical study on mode of breaking rock by TBM cutter in two cutting orders[J]. Journal of Central South University, 2012, 43(3): 940-946. (  0) 0)

|

| [8] |

BOWNESS D, LEE M M K. Prediction of weld toe magnification factors for semi-elliptical cracks in T-butt joints[J]. International Journal of Fatigue, 2000, 22(5): 369-387. DOI:10.1016/S0142-1123(00)00012-8 (  0) 0)

|

| [9] |

赵传宇. CFL加固钢板中表面裂纹扩展规律研究[D]. 广州: 华南理工大学, 2013. ZHAO Chuanyu. Study on surface crack propagation behavior in steel plate strengthened with CFL[D]. Guangzhou: South China University of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10561-1013320264.htm (  0) 0)

|

| [10] |

GRAHAM P C. Rock exploration for machine manufacturers[J]. Exploration for rock engineering, 1976: 173-180. (  0) 0)

|

| [11] |

FARMER I W, GLOSSOP N H. Mechanics of disc cutter penetration[J]. Tunnels and tunnelling, 1980, 12(6): 22-25. (  0) 0)

|

| [12] |

HUGHES H M. The relative cuttability of coal-measures stone[J]. Mining science and technology, 1986, 3(2): 95-109. DOI:10.1016/S0167-9031(86)90250-1 (  0) 0)

|

| [13] |

NELSON P. Tunnel boring machine performance in sedimentary rock[EB/OL]. Researchgate, [1983-01-28].

(  0) 0)

|

| [14] |

O'ROURKE J E, SPRING J E, COUDRAY S V, et al. Geotechnical parameters and tunnel boring machine performance at Goodwill Tunnel, California[C]//Proc of the North American rock mechanic. Texa, USA, 1994. http://www.onepetro.org/conference-paper/ARMA-1994-0251

(  0) 0)

|

| [15] |

BRULAND A. Hard rock tunnel boring[D]. trondlkeim: Norwegian University of Science and Technology, 2000.

(  0) 0)

|

| [16] |

ROSTAMI J. Development of a force estimation model for rock fragmentation with disc cutters through theoretical modeling and physical measurement of crushed zone pressure[D]. [S. l. ]: Colorado School of Mines, 1997.

(  0) 0)

|

| [17] |

SAPIGNI M, BERTI M, BETHAZ E, et al. TBM performance estimation using rock mass classifications[J]. International journal of rock mechanics & mining sciences, 2002, 39(6): 771-788. (  0) 0)

|

| [18] |

RIBACCHI R, FAZIO A L. Influence of Rock Mass Parameters on the Performance of a TBM in a Gneissic Formation (Varzo Tunnel)[J]. Rock mechanics & rock engineering, 2005, 38(2): 105-127. (  0) 0)

|

| [19] |

YAGIZ S. Utilizing rock mass properties for predicting TBM performance in hard rock condition[J]. Tunnelling & underground space technology, 2008, 23(3): 326-339. (  0) 0)

|

| [20] |

HASSANPOUR J, ROSTAMI J, KHAMECHIYAN M, et al. Developing new equations for TBM performance prediction in carbonate-argillaceous rocks:a case history of Nowsood water conveyance tunnel[J]. Geomechanics & geoengineering an international journal, 2009, 4(4): 287-297. (  0) 0)

|

| [21] |

MONT D I. The influence of TBM design and machine features on performance and tool wear in rock. Der einfluss von TBM-konstruktion und maschineneigenschaften auf leistung und werkzeugverbrauch in gestein[J]. Geomechanik und tunnelbau, 2009, 2(2): 140-155. DOI:10.1002/geot.v2:2 (  0) 0)

|

| [22] |

HAMID J K, SHAHRIAR K, REZAI B, et al. Performance prediction of hard rock TBM using rock mass rating (RMR) system[J]. Tunnelling & underground space technology, 2010, 25(4): 333-345. (  0) 0)

|

| [23] |

HASSANPOUR J, ROSTAMI J, ZHAO J. A new hard rock TBM performance prediction model for project planning[J]. Tunnelling & underground space technology, 2011, 26(5): 595-603. (  0) 0)

|

| [24] |

FARROKH E, ROSTAMI J, LAUGHTON C. Study of various models for estimation of penetration rate of hard rock TBMs[J]. Tunnelling & underground space technology, 2012, 30(4): 110-123. (  0) 0)

|

| [25] |

MORADI M R, FARSANGI M A E. Application of the risk matrix method for geotechnical risk analysis and prediction of the advance rate in rock TBM tunneling[J]. Rock mechanics & rock engineering, 2014, 47(5): 1951-1960. (  0) 0)

|

| [26] |

GHASEMI E, YAGIZ S, ATAEI M. Predicting penetration rate of hard rock tunnel boring machine using fuzzy logic[J]. Bulletin of engineering geology & the environment, 2014, 73(1): 23-35. (  0) 0)

|

| [27] |

孙伟, 朱晔. 基于裂纹失效区域的分体式刀盘可靠性计算[J]. 东北大学学报, 2016, 37(8): 1144-1148. SUN Wei, ZHU Ye. Split cutter head reliability calculation based on crack failure regions[J]. Journal of Northeastern University, 2016, 37(8): 1144-1148. (  0) 0)

|

| [28] |

YANG J N, DONATH R C. Statistical crack propagation in fastener holes under spectrum loading[J]. Journal of Aircraft, 2015, 20(12): 1028-1032. (  0) 0)

|

| [29] |

杨静. TBM刀盘系统振动特性分析与掘进现场测试研究[D]. 大连: 大连理工大学, 2014. YANG Jing. Vibration characteristics analysis of TBM cutter-head system and research on tunneling testing[D]. Dalian: Dalian University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10141-1015570883.htm (  0) 0)

|

2018, Vol. 39

2018, Vol. 39