2. Engineering Training Center, Harbin Engineering University, Harbin 150001, China

燃-燃联合动力(combined gas turbine and gas turbine,COGAG)装置广泛应用于船舶机械或电力推进,将系统仿真技术引入装置研制流程,全面掌握其工作特性,可以有效地减少物理样机试验量、降低试验风险、节约研制成本、缩短研制周期。

针对COGAG装置建立系统仿真模型的难点在于传动装置部分,组成传动装置的自动同步(synchro-self-shifting,SSS)离合器和并车齿轮箱在工作过程中存在着一系列由代数方程组表示的运动约束关系,对其建模和仿真的核心就在于描述并求解上述代数方程组。现有的针对COGAG装置进行的仿真研究较少,文献[1-2]虽然实现了系统仿真,但为了保证仿真的实时性,将传动装置部分简化为“开关量”,即不考虑传动装置内部的实际运动过程,只根据燃机输出功率和输出轴转速判断COGAG装置是否完成并车、负荷分配、解列等工作过程;文献[3-4]虽然用迭代法详细求解并分析了SSS离合器工作过程中的运动约束关系,但没有考虑并车齿轮箱,更没有实现COGAG装置的系统仿真。

本文以同侧布置且应用于船舶机械推进的COGAG装置作为物理模型,它通常包括燃气轮机、传动装置、并车控制器、螺旋桨负载等主要部件。为了提高系统仿真的质量,本文对传动装置部分进行精细化建模,并基于多软件协同的方式开发系统仿真模型,实现COGAG装置工作特性分析。

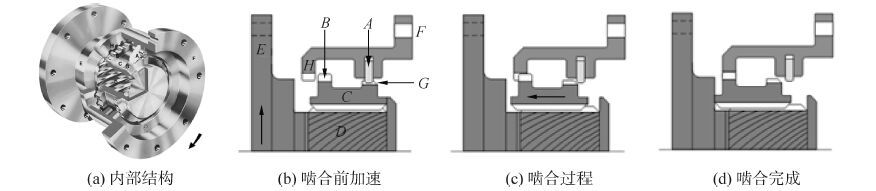

1 COGAG装置的数学模型 1.1 SSS离合器图 1显示了非中继式SSS离合器的内部结构及工作原理。SSS离合器由主动件E、中间件C和从动件F组成[5-6],主动件和中间件之间以螺旋齿花键D连接,在其作用下中间件沿着主动件可以同时做旋转运动和轴向运动,中间件和从动件上分别设计有棘轮G、主动驱动齿(外齿)B和棘爪A、从动驱动齿(内齿)H。

|

| 图1 非中继式SSS离合器内部结构及工作原理 Figure 1 The internal structure and working principle of non trunking SSS clutch |

当离合器处于脱开状态时,主动件的转速低于从动件,棘轮与棘爪处于活轮状态。若主动件加速,且角加速度大于从动件,则两者转速逐渐接近,当棘爪与棘轮齿棘合时,中间件的角速度、角加速度与从动件一致(图 1(b))。此后,主动件继续加速,在棘轮与棘爪的作用下,中间件会相对主动件沿着螺旋齿花键做螺旋运动,从而使内、外齿进入啮合状态(图 1(c))。啮合的最后阶段,在阻尼孔中油阻尼的作用下,中间件最终与主动件碰撞,使得主动件、中间件和从动件三者的角速度、角加速度保持一致,离合器啮合完成,此时棘轮与棘爪在轴向已经分开(图 1(d))。反之,当离合器处于啮合状态时,若主动件减速或从动件加速,且驱动齿上由速度差引起的圆周力大于油阻尼的阻力,则中间件就会在圆周力的作用下沿着螺旋齿花键向相反方向作螺旋运动,导致中间件和从动件分开,离合器回到最初的脱开状态。

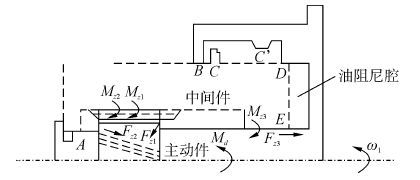

本文以啮合过程为例,通过对主动件、中间件和从动件的受力分析,建立SSS离合器的运动学模型[3]。至于脱开过程,计算时只需改变模型中一些参数矢量的方向[7-8]。图 2显示了离合器主动件上的受力情况。其运动学方程为

| ${{M}_{d}}-\left( {{M}_{z1}}+{{M}_{z2}}+{{M}_{z3}} \right)={{J}_{1}}\frac{d{{\omega }_{1}}}{dt}$ | (1) |

| ${{M}_{z2}}={{F}_{z2}}sin\beta \frac{{{D}_{t}}}{2}$ | (2) |

| ${{F}_{z2a}}={{F}_{z2}}cos\beta $ | (3) |

| ${{F}_{z2}}=2\frac{{{M}_{z1}}f}{{{D}_{t}}cos\alpha cos\beta }$ | (4) |

| ${{M}_{z3}}={{F}_{z3}}\left( \frac{0.097}{2}+\frac{0.128}{2}+\frac{0.156}{2} \right)$ | (5) |

| ${{F}_{z3}}=f\left\{ \frac{2{{M}_{d}}}{0.097}-\left( {{F}_{z2a}}tan\beta +{{F}_{z1a}}ctan\beta \right) \right\}$ | (6) |

| ${{F}_{z1a}}-{{F}_{z2a}}-{{F}_{z3}}=\frac{2{{M}_{z1}}tan\beta }{{{D}_{t}}}$ | (7) |

式中:Md为燃机输入动力矩,Mz1为螺旋齿上阻力矩,Mz2为齿面摩擦力矩,Mz3为结合面(A、B、C、D、E)处总摩擦力矩,J1为主动件转动惯量,ω1为主动件角速度,t为时间,Fz2为与Mz2对应的摩擦力,Fz3为与Mz3对应的摩擦力,Fz2a为Fz2的轴向分力,Fz1a为与Mz1对应的轴向力,β为螺旋齿螺旋角,α为螺旋齿法面压力角,Dt为螺旋齿分度圆直径,f为选定的经验摩擦系数。

图 3显示了离合器中间件上的受力情况,其运动学方程为

| ${{M}_{z1}}+{{M}_{z2}}+{{M}_{z3}}-{{M}_{z4}}-{{M}_{z5}}={{J}_{2}}\left( \frac{d{{\omega }_{1}}}{dt}+\frac{d{{\omega }_{2}}}{dt} \right)$ | (8) |

| ${{F}_{z1}}_{a}-{{F}_{z2}}_{a}-{{F}_{z}}_{3}-{{F}_{R}}-{{F}_{z}}_{5}={{m}_{2}}{{a}_{2}}$ | (9) |

| ${{F}_{z5}}=\frac{2{{M}_{z4}}f}{{{D}_{s}}}$ | (10) |

| ${{M}_{z5}}=\text{ }{{M}_{z4}}f~$ | (11) |

| ${{F}_{R}}=k{{\left( \frac{{{D}_{t}}{{\omega }_{2}}}{2tan\beta } \right)}^{2}}$ | (12) |

式中:Mz4为从动件施加给中间件的阻力矩,Mz5为驱动齿啮合产生的摩擦力矩,FR为驻退阻尼力,Fz5为与Mz5对应的摩擦力,J2为中间件转动惯量,ω2为中间件相对角速度,a2为中间件轴向加速度,m2为中间件质量,Ds为驱动齿分度圆直径,k为驻退阻尼系数。需要指出的是,驻退阻尼力可以起到双向阻尼的作用,一方面它防止中间件与主动件因剧烈碰撞而损坏;另一方面它防止中间件与主动件因负荷波动而瞬间脱开。通常驻退阻尼力只在中间件啮合运动行程的后1/3段产生,如果产生太早,很可能造成棘轮与棘爪因受力过大而损坏。

中间件相对主动件做螺旋运动,则中间件在运动过程中满足如下关系:

| $tan\beta =-\frac{{{D}_{t}}{{\varphi }_{2}}}{2{{L}_{2}}}$ | (13) |

| ${{v}_{2}}=-\frac{{{D}_{t}}{{\omega }_{2}}}{2tan\beta }$ | (14) |

| ${{\omega }_{2}}=-\left( {{\omega }_{1}}-{{\omega }_{3}} \right)$ | (15) |

| ${{a}_{2}}=-\frac{{{D}_{t}}\left( d{{\omega }_{2}}/dt \right)}{2tan\beta }$ | (16) |

| ${{L}_{2}}={{\int }^{b}}_{a}{{v}_{2}}dt$ | (17) |

式中:φ2为某时间段内(时间始点为a,时间终点为b)中间件相对主动件转过的角度,L2为同一时间段内中间件轴向位移,v2为中间件轴向速度,ω3为从动件角速度。

从动件满足的运动学方程为

| ${{M}_{z4}}+{{M}_{z5}}-{{M}_{l}}={{J}_{3}}\frac{d{{\omega }_{3}}}{dt}$ | (18) |

式中:Ml为负载力矩,J3为从动件转动惯量。

|

| 图2 主动件受力分析 Figure 2 The active part stress analysis |

|

| 图3 中间件受力分析 Figure 3 The middleware part stress analysis |

对于同侧布置的COGAG装置,并车齿轮箱的内部结构经简化后如图 4所示。

|

| 图4 简化的并车齿轮箱内部结构 Figure 4 The simplified internal structure of merging gearbox |

其运动学方程为

| $\left( {{M}_{1}}{{n}_{1}}+{{M}_{2}}{{n}_{2}} \right)\eta ={{M}_{3}}{{n}_{3}}$ | (19) |

| ${{M}_{3}}=\left( {{M}_{1}}+{{M}_{2}} \right)~i\eta $ | (20) |

| $i=\frac{{{n}_{1}}}{{{n}_{3}}}=\frac{{{n}_{2}}}{{{n}_{3}}}$ | (21) |

式中:M1、M2为两台离合器从动件输入力矩;M3为齿轮箱输出力矩;n1、n2为两台离合器从动件转速;n3为齿轮箱输出轴转速;η为齿轮箱工作效率,其值与输出轴转速和输入功率有关,通常可取定值;i为齿轮箱减速比。

1.3 其他部件以某型三轴燃气轮机为物理模型,根据容积惯性法[9-14]对其建立了数学模型;针对理想情况的双机并车开展研究,COGAG装置中两台同容量、同型号的燃机均为有差调速,且调速特性相同[2],在此基础上对平行功率反馈式并车控制器建立了数学模型[15];以变距螺旋桨为物理模型,对其建立了数学模型[16-17]。

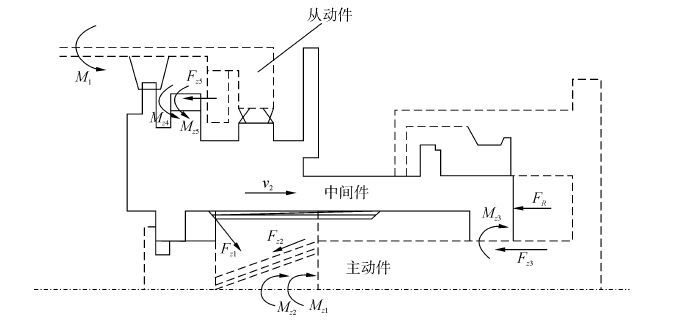

2 COGAG装置的仿真模型 2.1 传动装置整体仿真模型从前文所述的数学模型可知,为了详细分析传动装置的物理工作特性,必须利用迭代算法求解描述SSS离合器和并车齿轮箱运动约束关系的代数方程组,为此本文选择ADAMS环境开发传动装置整体仿真模型,如图 5所示。

|

| 图5 传动装置整体仿真模型 Figure 5 The holistic simulation model of gearing |

具体建模过程如下:

1) 建立实体模型。在ADAMS/VIEW中导入SolidWorks绘制的传动装置整体3维实体模型,图 5中白色、灰色部分为SSS离合器的主动件、中间件;亮白色部分为简化的并车齿轮箱输出齿轮;为便于模型调试,将简化的并车齿轮箱输入齿轮和SSS离合器从动件合为一体,显示为深灰色。

2) 设置部件属性。对仿真模型中的所有部件都需要设置质量、转动惯量等属性。根据物理模型的实际情况,本文将燃机动力涡轮的属性折算到SSS离合器主动件上;将SSS离合器从动件的属性折算到并车齿轮箱输入齿轮上;将螺旋桨及轴的属性折算到并车齿轮箱输出齿轮上。

3) 添加约束。根据SSS离合器和并车齿轮箱的实际工作过程,在实体模型上添加如下约束:在主动件与地面之间、从动件与地面之间添加旋转副,对应于轴承的作用,使主动件、从动件只能做旋转运动;在中间件与从动件之间添加移动副,使中间件相对从动件只能轴向移动,不能转动;在中间件与主动件之间添加螺旋副,对应于斜齿轮的作用,使中间件相对主动件做螺旋运动;在输入齿轮与输出齿轮之间添加齿轮副,使输入齿轮与输出齿轮间可以传递力矩和功率。

除了上述约束,在中间件上需要添加一个阻尼力来模拟油阻尼的作用;在中间件与主动件的接触面上需要添加两个点,并利用这两个点添加一个接触力来模拟啮合过程最后阶段中间件与主动件的碰撞;在两个主动件和并车齿轮箱输出轴上需要分别添加方向相反的力矩,来模拟燃气轮机输入动力矩和负载力矩;前述运动学模型中的各种摩擦力可以在相应的运动副中添加。

在ADAMS/Controls模块中进行相关设置,可以生成SIMULINK/ADAMS协同运行接口。

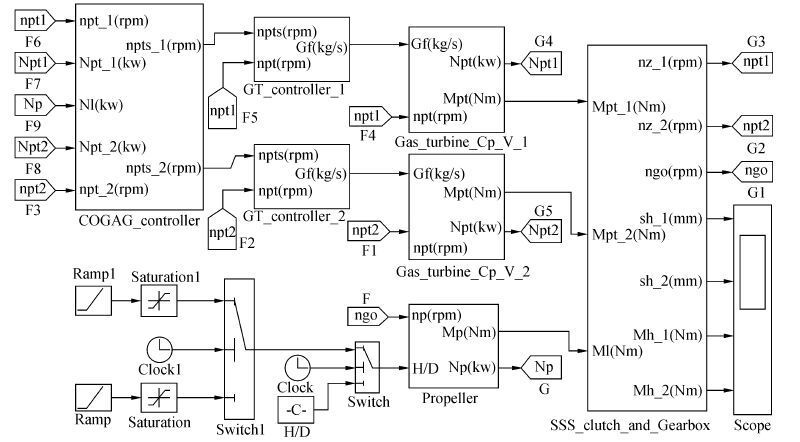

2.2 系统建模利用SIMULINK环境开发的压气机、燃烧室、涡轮、容积、转子、燃机控制器等子部件模型搭建了某型三轴燃气轮机0维变比热系统仿真模型,最终在SIMULINK环境下搭建的COGAG装置系统仿真模型如图 6所示。

|

| 图6 COGAG装置系统仿真模型 Figure 6 The system simulation model of triaxial gas turbine |

总仿真时间245 s,仿真步长0.02 s。具体仿真实验方案如下:

1) 初始状态下,1#燃机为工作机,其输出轴以2 800 r/min-1的转速稳定运行,输出功率21 000 kW,其中400 kW用于克服阻力;2#燃机为并入机,其输出轴也以2 800 r/min-1的转速稳定运行,输出功率400 kW,全部用于克服阻力;1#SSS离合器处于啮合状态;2#SSS离合器处于脱开状态;并车齿轮箱减速比为19,其输出轴与螺旋桨直接连接。

2) 仿真10 s时开始并车,并车控制器的功率分配系数为0.5,功率积分系数为0.004,转速积分系数为0.12;仿真30 s时突增负荷,仿真100 s时突减负荷;仿真185 s时负荷转移,仿真220 s时开始解列,解列过程中2#燃机控制器转速设定值呈线性下降且下限值为2 700 r/min-1。

仿真结果具体分析如下:

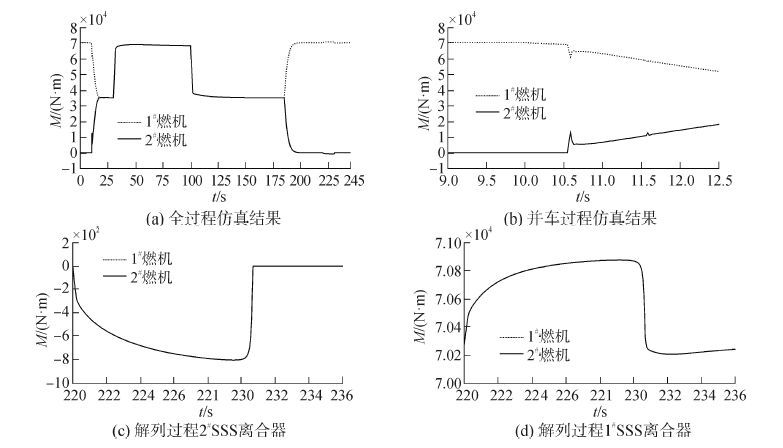

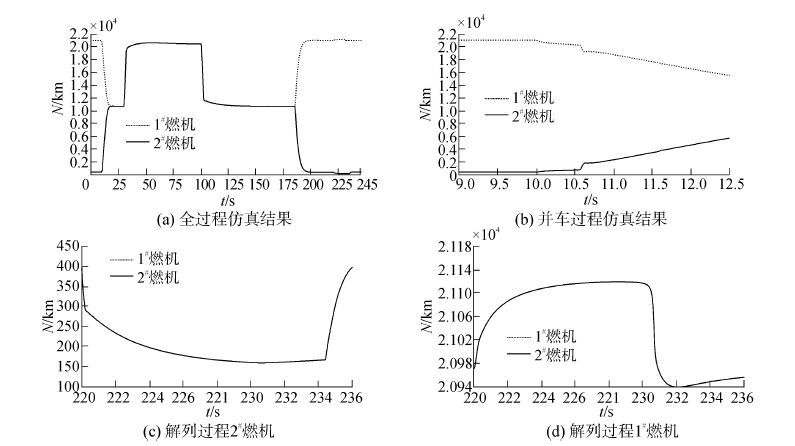

1) 并车及负荷分配过程。如图 7(a)、7(b)所示,2#SSS离合器中间件传递力矩逐渐增加;当油阻尼几乎不起作用时,中间件传递力矩非常小;当油阻尼起作用时,中间件传递力矩突增后回落,当中间件与主动件发生碰撞时,中间件传递力矩再次突增后回落,前者突增的幅度约为后者的6.6倍;随后在并车控制器及燃机控制器的作用下,中间件传递力矩持续增加,直至20 s左右负荷分配完毕。1#SSS离合器中间件传递力矩逐渐减小,其变化规律与2#SSS离合器刚好相反。如图 8(a)、8(b)所示,燃机输出功率变化规律与上述过程基本一致,不再赘述。

|

| 图7 SSS离合器中间件传递力矩 Figure 7 The carry-over moment of sliding component of SSS clutch |

|

| 图8 燃机输出功率 Figure 8 The output power of gas turbine |

|

| 图9 燃机输出轴转速 Figure 9 The rotating speed of output shaft of gas turbine |

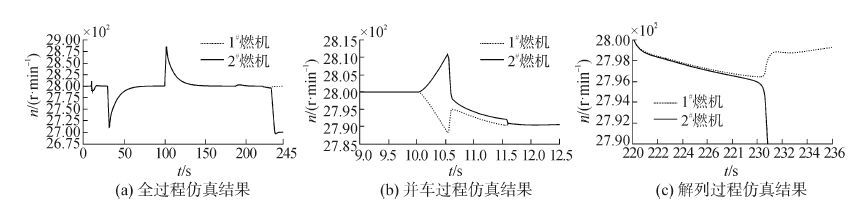

如图 9(a)、9(b)所示,并车过程中2#燃机输出轴转速始终高于1#燃机输出轴转速;当2#SSS离合器油阻尼起作用时,中间件传递力矩突增,而主动件(包括燃机输出轴)转速突减;力矩经并车齿轮箱传递到1#SSS离合器从动件,在油阻尼的作用下,中间件和主动件(包括燃机输出轴)转速突增;虽然2#燃机输出功率持续增加,但油阻尼的作用也越来越大,导致输出轴转速缓慢降低;同时1#燃机输出功率持续减少,导致输出轴转速也缓慢降低;当2#SSS离合器中间件与主动件发生碰撞时,两台燃机输出轴转速再次突变,但突变的幅度仅为前述的10%,突变的趋势和原因与油阻尼起作用时相同;随后在并车控制器及燃机控制器的作用下,两台燃机完成负荷分配,其输出轴转速也逐步稳定在2 800 r/min-1。

2) 负荷转移及解列过程。如图 7(c)所示,2#SSS离合器中间件传递力矩逐渐减小,解列开始后该力矩变为负值,其原因在于:2#燃机输出功率持续减少(如图 8(c)所示),为了保持COGAG装置系统稳定,1#燃机必须增加功率输出(如图 8(d)所示),使得中间件传递扭矩增加(如图 7(d)所示),该扭矩通过并车齿轮箱、两台SSS离合器从动件以及油阻尼的双向作用,最终传递到2#SSS离合器中间件上。实际上在解列过程中,1#燃机为2#燃机最多分担了60%的阻力功率,使得2#燃机输出功率小于400 kW。

如图 9(a)、9(c)所示,解列过程中1#燃机输出轴转速始终高于2#燃机;当油阻尼几乎不起作用时,2#燃机输出轴转速迅速下降,最终在并车控制器及燃机控制器的作用下,两台燃机分别稳定在2 800 r/min-1和2 700 r/min-1。

4 结论1) 在COGAG装置的并车和负荷分配过程中,两台SSS离合器中间件传递扭矩的变化规律刚好相反,与轻载机连接的SSS离合器的中间件传递扭矩逐渐增加,当油阻尼起作用或者中间件与主动件发生碰撞时,中间件传递扭矩突增后回落,前者突增的幅度约为后者的6.6倍。

2) 在COGAG装置的并车过程中,轻载机输出轴转速始终略高于重载机输出轴转速,当与轻载机连接的SSS离合器的油阻尼起作用或者中间件与主动件发生碰撞时,轻载机输出轴转速突减后缓慢降低,重载机输出轴转速突增后也缓慢降低,对比两次突变过程,后者的幅度仅为前者的10%。

3) 在COGAG装置的解列过程中,与轻载机连接的SSS离合器的中间件传递扭矩为负值,重载机为轻载机最多分担了60%的阻力功率。

4) 基于SIMULINK/ADAMS协同的系统仿真方法可以将传动装置的迭代计算嵌入到系统微分方程组中统一求解,仿真结果可以为COGAG装置研制提供有效的参考数据。

| [1] | ALTOSOLE M, BENVENUTO G, FIGARI M, et al. Real-time simulation of a COGAG naval ship propulsion system[J]. Proceedings of the institution of mechanical engineers, part M: journal of engineering for the maritime environment, 2009, 223(1): 47–62. DOI:10.1243/14750902JEME121 |

| [2] | XIE Chunling, WANG Zhitao. The research on merging control strategy of COGAG power plant[J]. Advanced materials research, 2011, 159: 297–302. |

| [3] |

江嘉铭. S.S.S.离合器的动力学仿真研究[D]. 哈尔滨: 哈尔滨工程大学, 2010: 9-66.

JIANG Jiaming. The study of the dynamics simulation for the S.S.S. clutch[D]. Harbin: Harbin Engineering University, 2010: 9-66. http://cdmd.cnki.com.cn/article/cdmd-10217-1011020413.htm |

| [4] |

蒋德松, 林洪贵. [J].

电力推进原动机双机并车过程控制特性研究, 2006, 11(4): 335–337.

JIANG Desong, LIN Honggui. [J]. Control characteristic of twin-Pac during the course of merging, 2006, 11(4): 335–337. |

| [5] | HENDRY M L, ZEKAS B M. U.S. navy experience with SSS (Synchro-self-shifting) clutches[C]//ASME Turbo Expo 2008: Power for Land, Sea, and Air, GT 2008.New York: American Society of Mechanical Engineers, 2008, 7: 463-474. |

| [6] | HENDRY M L, HOFFMAN M G. Development, testing, and implementation of a gas turbine starting clutch with manual turning feature for U.S. navy ships[J]. Journal of engineering for gas turbine and power, 2007, 129(3): 785–791. DOI:10.1115/1.2434347 |

| [7] |

陈国钧, 曾凡明.

现代舰船轮机工程[M]. 长沙: 国防科技大学出版社, 2001: 372 -376.

CHEN Guojun, ZENG Fanming. Modern Marine Engineering[M]. Changsha: National University of Defense Technology Press, 2001: 372 -376. |

| [8] | KWON B, KIM H. Dynamic analysis of shift quality for clutch to clutch controlled automatic transmission[J]. KSME international journal, 2000, 14(12): 1348–1357. DOI:10.1007/BF03191919 |

| [9] | KIM T S, HWANG S H. Part load performance analysis of recuperated gas turbines considering engine configuration and operation strategy[J]. Energy, 2006, 31(2/3): 260–277. |

| [10] | CAMPOREALE S M, FORTUNATO B, MASTROVITO M. A modular code for real time dynamic simulation of gas turbines in simulink[J]. Journal of engineering for gas turbines and power, 2006, 128(3): 506–517. DOI:10.1115/1.2132383 |

| [11] | MA Wentong, LIU Yongwen, SU Ming. New scaling method for compressor maps using average infinitesimal stage[J]. Chinese journal of mechanical engineering, 2007, 20(6): 24–28. DOI:10.3901/CJME.2007.06.024 |

| [12] | MA Wentong, LIU Yongwen, SU Ming, et al. Multi-stage axial flow compressors characteristics estimation based on system identification[J]. Energy conversion and management, 2008, 49(2): 143–150. DOI:10.1016/j.enconman.2007.06.035 |

| [13] | YU Youhong, CHEN Lingen, SUN Fengrui, et al. Matlab/Simulink-based simulation for digital-control system of marine three-shaft gas-turbine[J]. Applied energy, 2005, 80(1): 1–10. DOI:10.1016/j.apenergy.2004.03.006 |

| [14] | WEI Chenyu, ZANG Shusheng. Dynamic simulation and control strategy for three-shaft marine electric propulsion gas turbine[C]//ASME Turbo Expo 2010: Power for Land, Sea, and Air, GT 2010. New York: American Society of Mechanical Engineers, 2010, 3: 1099-1104. |

| [15] |

张振海, 张仁兴, 龚建政. 舰船燃气轮机双机并车控制仿真技术研究[J].

海军工程大学学报, 2005, 17(2): 28–32.

ZHANG Zhenhai, ZHANG Renxing, GONG Jianzheng. Simulation research of control technology of paralleled twin-engine on naval ship[J]. Journal of naval university of engineering, 2005, 17(2): 28–32. |

| [16] |

周伟. 螺旋桨负载仿真装置[D]. 哈尔滨: 哈尔滨工程大学, 2006: 6-27.

ZHOU Wei. Simulate device of propeller load[D]. Harbin: Harbin Engineering University, 2006: 6-27. http://cdmd.cnki.com.cn/article/cdmd-10217-2006133771.htm |

| [17] | ZHANG Shengwen, XU Ling, FANG Xifeng, et al. Research on parametric modeling technology of marine propeller[J]. Advanced materials research, 2011, 314-316: 1576–1580. DOI:10.4028/www.scientific.net/AMR.314-316 |