扩展功能

文章信息

- 刘其伟, 王成明, 许映红, 陈雄飞, 汪锋

- LIU Qi-wei, WANG Cheng-ming, XU Ying-hong, CHEN Xiong-fei, WANG Feng

- 自平衡反压式单支座更换技术研究

- Study on Replacement Technology of Self-balanced Counter-pressing Single-point Bearing

- 公路交通科技, 2017, 34(10): 83-91

- Journal of Highway and Transportation Research and Denelopment, 2017, 34(10): 83-91

- 10.3969/j.issn.1002-0268.2017.10.012

-

文章历史

- 收稿日期: 2016-10-11

2. 南京博瑞吉工程技术有限公司, 江苏 南京 211122;

3. 江苏扬子大桥股份有限公司, 江苏 江阴 214500

2. Nanjing Bridge Engineering Technology Co., Ltd., Nanjing Jiangsu 211122, China;

3. Jiangsu Yangtze River Bridge Co., Ltd., Jiangyin Jiangsu 214500, China

随着我国经济建设和交通运输的快速发展,作为重要基础设施的桥梁建设取得了令人瞩目的成就,大跨径桥梁建设水平跻身国际先进行列。交通运输部公路水路交通运输行业发展统计公报显示:截至2015年底,全国公路桥梁77.92万座。其中,特大桥梁3 894座,大桥79 512座[1]。

上述统计数据表明,中、小跨径桥梁占比超过90%,为我国公路交通运输建设发挥了极其重要的作用[2]。

支座作为桥梁结构不可或缺的组成部分,是桥梁上、下部结构的连接点,其作用是将桥梁上部结构荷载顺适、安全地传递给桥梁墩台,同时保证上部结构在荷载、温度变化和混凝土收缩徐变等因素作用下的自由变形,并保护梁体、墩台不受损伤[3-4]。

在桥梁检查过程中发现,随着桥梁营运时间的推移,中、小跨径桥梁中板式橡胶支座脱空、局部承压、剪切变形过大、支座老化、支座垫石和梁底楔形块开裂、破损等病害十分典型且突出[5-7]。

支座一旦出现上述病害,其传递上部结构荷载及顺应梁体变形的功能将逐渐下降甚至丧失,这将直接影响桥梁结构的受力安全。为恢复支座原有功能,确保桥梁运营安全,支座更换技术应运而生。由于桥梁结构形式多样,支座更换的难易程度、施工方法也不尽相同,目前常规的桥梁支座更换方法包括直接顶升法、枕木满布式支架法、鞍型支架法、钢扁担梁法[8-9]。这些方法适用范围迥异,技术要求不一,有着各自的优缺点,但原理上均属于同步顶升技术范畴。

然而在桥梁检查过程中,经常会出现桥梁墩台仅有少量支座存在严重病害且必须更换的情况。通常采用同步顶升技术对上述少量病害支座进行更换是可行的,但为了确保桥梁结构受力安全,往往需要对病害支座所在桥梁墩台断面整体进行同步顶升,导致顶升工程量与更换支座数量的严重不均衡。因此,业主方往往陷入病害支座换与不换难以抉择的两难境地。究其原因,采用同步顶升技术更换少量支座的施工成本大,施工工期长,交通影响范围广,这些都是其无法规避的主要缺点。

为此,本研究提出一种针对少量病害支座的更换技术——自平衡反压式单支座更换技术(以下简称单支座更换技术)。该技术主要运用于同一墩台少量病害支座的更换,同时能够实现“结构受力安全,交通不受影响,维修成本经济,施工工期较短”等目标。

1 技术原理单支座更换技术适用于中、小跨径桥梁少量病害支座更换,为克服现有同步顶升支座更换方法存在的缺点和不足。该技术原理如下:根据不同的支座更换体系,采用机械式反压支撑装置,将固定于设计支点位置的拟更换新支座反向向上顶压,通过精确控制反压力及梁底标高,以期平衡该支点梁体恒载,随后及时锁定顶升装置,待其稳定后采用高强无收缩水泥基灌浆料浇注支座垫石作为永久性支撑,从而完成单个病害支座的更换。

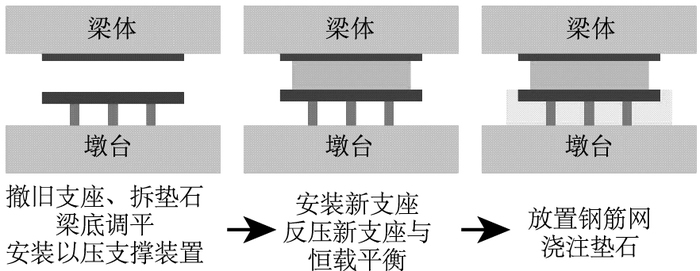

从支座更换理念上来看,同步顶升技术遵循“先垫石,后支座”的施工顺序,如图 1所示。而单支座更换技术恰好与其相反,采用“先支座,后垫石”的施工顺序,如图 2所示。该技术最大特点在于“主梁只顶不升”,亦即能够严格控制主梁标高在支座更换前后保持不变,对桥梁上部结构的内力影响可降到最低。

|

| 图 1 同步顶升支座更换技术施工顺序 Fig. 1 Construction sequence of synchronous jacking-up bearing replacement technology |

| |

|

| 图 2 单支座更换技术施工顺序 Fig. 2 Construction sequence of single-point bearing replacement technology |

| |

2 反压装置设计

机械式反压装置主要由钢板(用于放置新支座)、螺杆及配套螺母(用于施加支座反压力)两部分组成。反压力通过可定量控制的扭力扳手施加,扭力与反压力之间关系通过室内试验研究确定。

以中、小跨径桥梁中3种常见桥型的板式橡胶支座[10]为研究对象,开展反压装置的初步设计,如表 1所示。

| 桥型 | 支座型号 | 反压力/kN |

| 20 m简支空心板梁 | GYZ d200×42 | 160 |

| 20 m简支T梁 | GYZ d300×63 | 330 |

| 25 m组合小箱梁 | GYZ d350×74 | 450 |

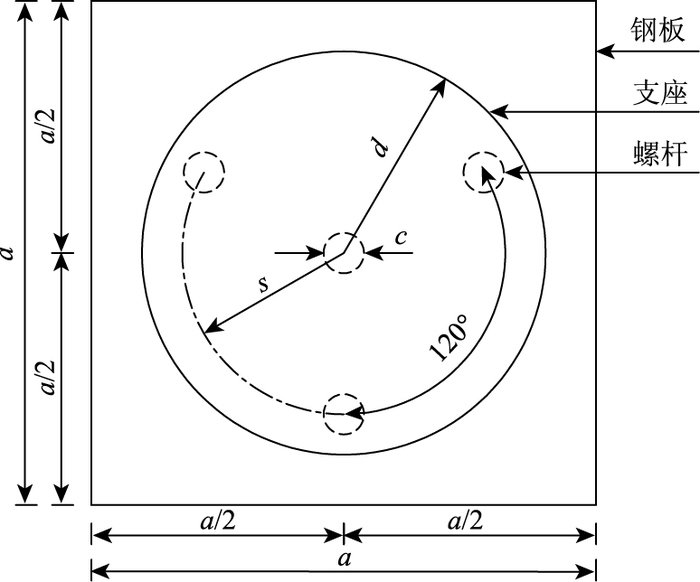

2.1 平面布置设计

反压装置平面布置设计如图 3所示,相关要点如下:

|

| 图 3 装置平面布置图 Fig. 3 Plane arrangement of device |

| |

(1) 为方便施工、减轻装置重量,钢板尺寸不宜过大,其平面几何尺寸a可根据支座直径d拟定,且a=d+50 mm;

(2) 考虑到空心板梁、组合箱梁相邻支座间距往往较小,为避免单支座更换施工过程中受相邻支座的影响,钢板下方的螺杆按照等边三角形布设于支座外边界内侧;

(3) 为降低不均匀变形可能引发的支座与钢板局部脱空,在等边三角形中心点增设一枚螺杆,确保支座在反压力作用下受力均匀。

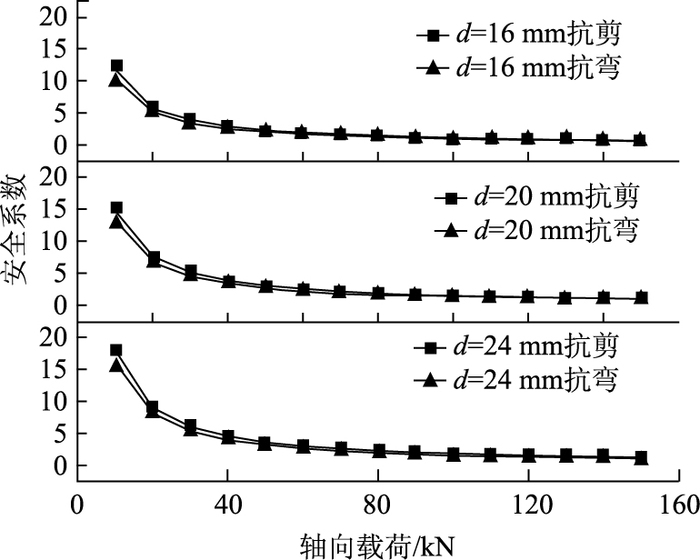

2.2 螺杆设计反压装置的螺杆采用45#钢(8.8级且调质处理)加工,其屈服强度可达640 MPa。

通过螺距P=1 mm的精加工普通细牙将螺杆与螺母配套,有效旋合圈数z≥20[11]。假定支座反压力施加过程中螺杆均匀受力,即每个螺杆承担1/4反压力,以丝牙抗弯、抗剪性能设计螺杆直径,如图 4所示。

|

| 图 4 螺纹抗剪与抗弯安全系数 Fig. 4 Thread shear and bending safety coefficients |

| |

以公称直径16,20,24 mm作为螺杆直径的初选方案,对应的安全系数计算结果见表 2。

| 螺杆直径/mm | 轴向荷载/kN | 安全系数 | |

| 抗剪 | 抗弯 | ||

| 16 | 40 | 2.92 | 2.61 |

| 20 | 82.5 | 1.80 | 1.60 |

| 24 | 112.5 | 1.60 | 1.43 |

| 注:许用剪应力为256 MPa,许用弯应力为426.67 MPa。 | |||

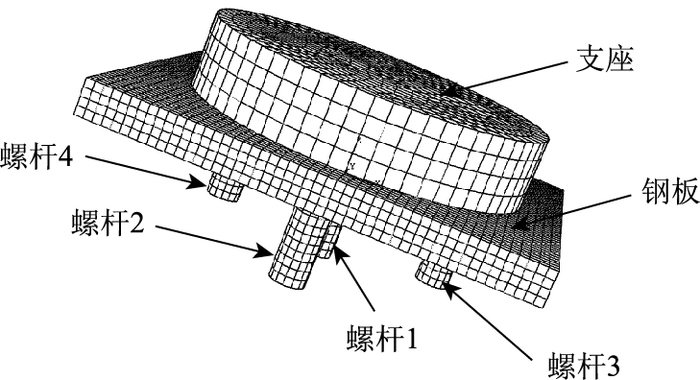

3 有限元分析模型

采用大型通用有限元软件ABAQUS建立自平衡反压式单支座更换有限元分析模型,如图 5所示。

|

| 图 5 装置ABAQUS模型 Fig. 5 Device's ABAQUS model |

| |

根据前述已确定的钢板平面几何尺寸a以及螺杆直径c,重点开展钢板厚度的参数化分析,探讨其对支座、钢板受力及变形的影响,最终确定合理的钢板厚度。

有限元分析模型共设计3组——模型A、模型B、模型C, 分别与前述3种支座型号对应,如表 3所示。

| 支座型号 | 模型编号 | 钢板厚度b | 螺杆直径c | 螺杆间距s |

| GYZ d200 | A | 10~30 | 16 | 80 |

| GYZ d300 | B | 10~35 | 20 | 120 |

| GYZ d350 | C | 15~40 | 24 | 140 |

| 注:钢板厚度b按每级5 mm增加。 | ||||

自平衡反压式单支座更换施工过程中要求支座顶面与梁底无相对位移,因此有限元模型约束了支座顶面节点位移。每个螺杆反压力以均布压力形式施加在螺杆底面。

为分析钢板与支座之间的接触情况,在两者之间设置“面-面”接触对进行接触非线性分析,摩擦系数取0.2[12-15]。

4 有限元分析结果自平衡反压式单支座更换技术能否成功,重点在于支座与钢板接触状态,以及支座、钢板的变形情况和应力状态是否满足要求,具体如下:

(1) 支座与钢板两者是否完全贴合;

(2) 支座与钢板变形是否协调均匀,有无超限情况;

(3) 支座、钢板及螺杆应力大小及其分布情况,是否超限。

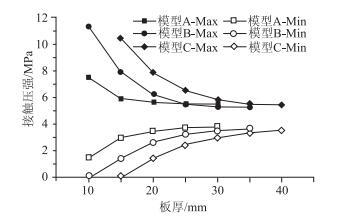

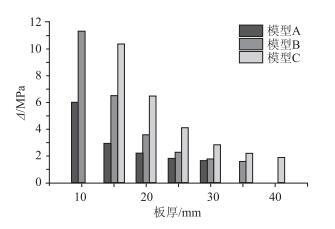

4.1 接触状态随着外载荷反压力的不断施加,钢板与支座会因接触而产生接触压强。3组模型中支座底面接触压强的最大值、最小值及二者差值Δ与模型板厚之间的变化关系如图 6、图 7所示。

|

| 图 6 支座底面接触压强 Fig. 6 Contact pressure of bearing bottom |

| |

|

| 图 7 支座底面接触压强差 Fig. 7 Contact pressure Δ of bearing bottom |

| |

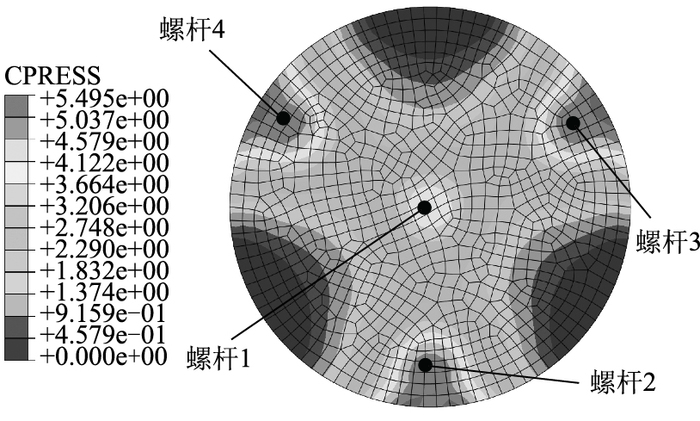

支座与钢板间是否完全贴合可根据接触压强最小值来判定,如最小值出现零值,则表明支座与钢板间有未接触区域[16-18]。图 6表明,模型B,C在板厚分别为10,15 mm时接触压强最小值均为零,后续模型不再考虑该板厚。以模型B为例,钢板厚度b=10 mm时支座底面接触压强分布如图 8所示。

|

| 图 8 模型B支座底面接触压强云图 Fig. 8 Nephogram of contact pressure of Model B bearing bottom |

| |

由此可见,接触压强最大值位于螺杆支撑区域,接触压强为零的区域则与螺杆支撑区域相距较远,通常位于支座边界。这种情况下,支座、钢板变形不协调,存在脱空现象,不利于支座均匀受力,需通过增加钢板厚度方能解决。

与此同时,随着板厚的增加,最大、最小接触压强差值Δ不断减小,表明支座与钢板之间的接触压强趋于一致,变形趋于协调。当Δ≤3.0 MPa时,板厚对接触压强数值的影响减弱可忽略不计。相应地,3组模型最小临界钢板厚度分别是15,20及25 mm。

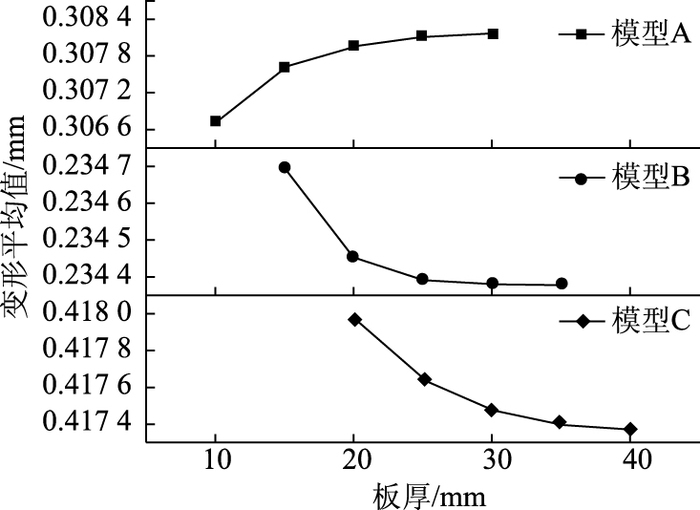

4.2 变形情况 4.2.1 支座压缩量为研究不同钢板厚度对支座压缩量的影响,提取3组模型中支座底面的变形平均值如图 9所示。相应地,橡胶支座底部在受均布反压力时理论压缩量依次为:0.367 8,0.557 3,0.475 4 mm。

|

| 图 9 支座底面变形平均值 Fig. 9 Average deformation of bearing bottom |

| |

图 9的计算结果表明:

(1) 由于反压装置钢板的过渡作用,反压力间接地传递给支座,支座平均压缩量较理论计算值有所减小。模型A中支座压缩量随板厚增大而增大,模型B,C却与之相反,支座压缩量随板厚增大而减小。

(2) 随着钢板厚度增大,支座压缩量变化趋于稳定,对应的3组模型最小临界钢板厚度分别是20,25及30 mm。

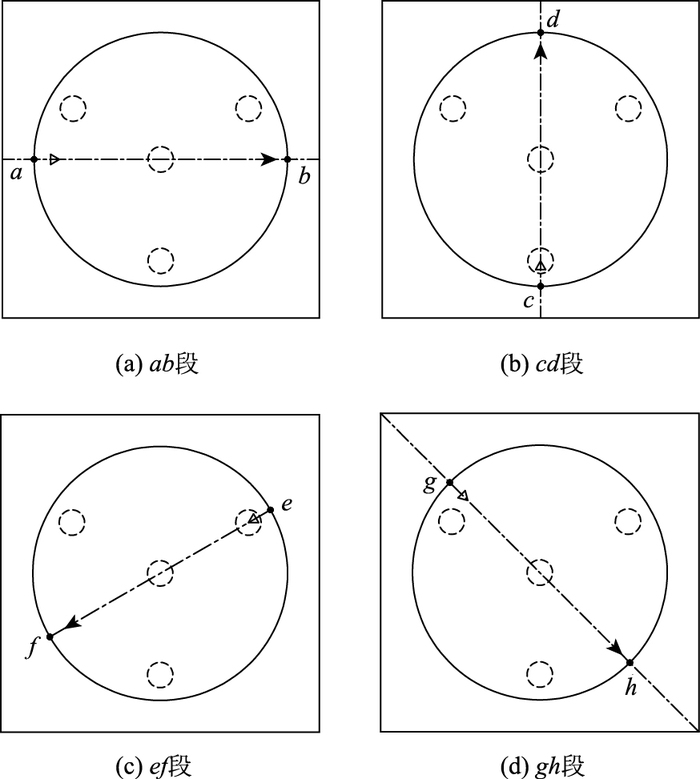

4.2.2 钢板竖向变形由于螺杆集中力的作用,反压装置钢板变形在平面内将会存在较大的差异。现围绕螺杆定义如下4条路径,如图 10所示。

|

| 图 10 钢板顶面路径示意图 Fig. 10 Schematic diagram of paths at steel plate upper surface |

| |

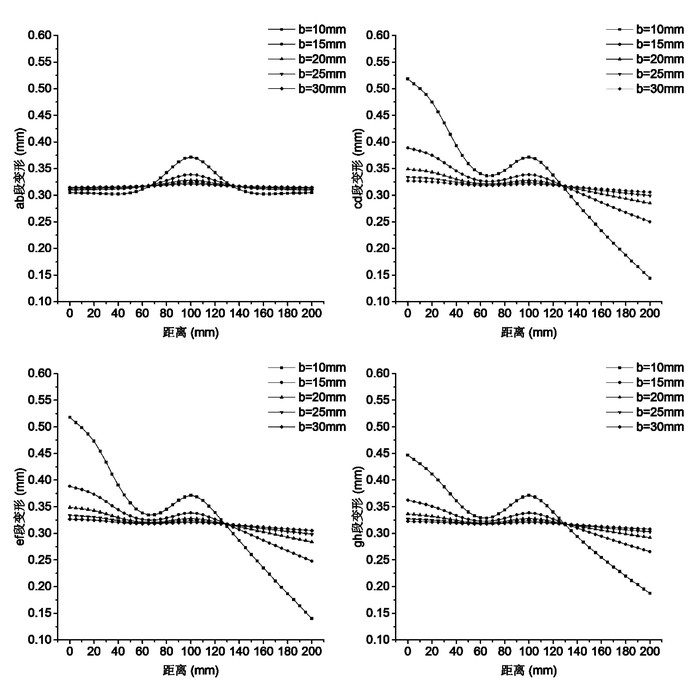

限于篇幅,仅提取不同钢板厚度情况下模型A的钢板竖向变形数据,绘于图 11。其中,各路径距离其起点100 mm处为螺杆1正上方;cd段、ef段以及gh段距离路径起点20 mm分别为螺杆2,3,4正上方。

|

| 图 11 模型A钢板竖向变形随钢板厚度变化情况 Fig. 11 Vertical deformation of Model A steel plate varying with its thickness |

| |

由此可见,不同钢板厚度情况下,螺杆的存在均会对钢板变形产生不同程度的影响,钢板变形呈现一定的波动。随着钢板厚度增加,钢板竖向变形波动逐渐减小,相比而言cd段与ef段钢板竖向变形波动幅度最大,gh段波动也较大,这主要是因为此段路径上存在相邻螺杆作用效应重叠现象。此种现象在模型B, C中同样存在。

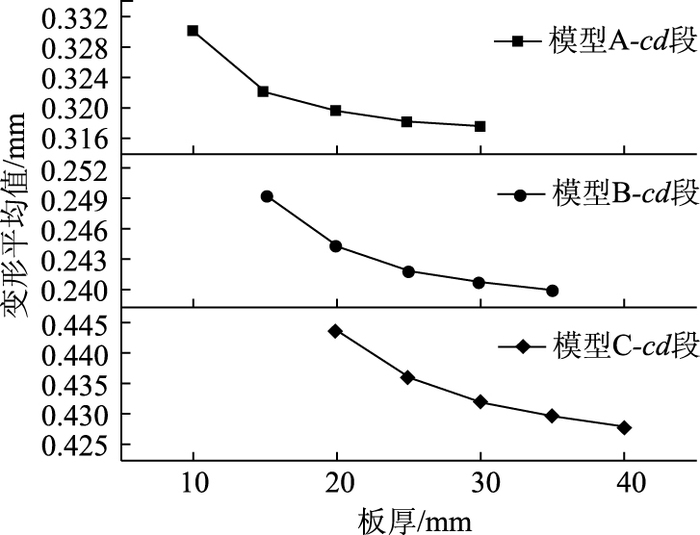

以cd段路径为例,3组模型在不同板厚情况下钢板竖向变形平均值如图 12所示。

|

| 图 12 cd段路径钢板竖向变形平均值 Fig. 12 Average vertical deformation of steel plate along Path cd |

| |

可见钢板平均变形量随板厚增加而减小,其变化趋于稳定。相应3组模型最小临界钢板厚度分别是20, 25及30 mm。

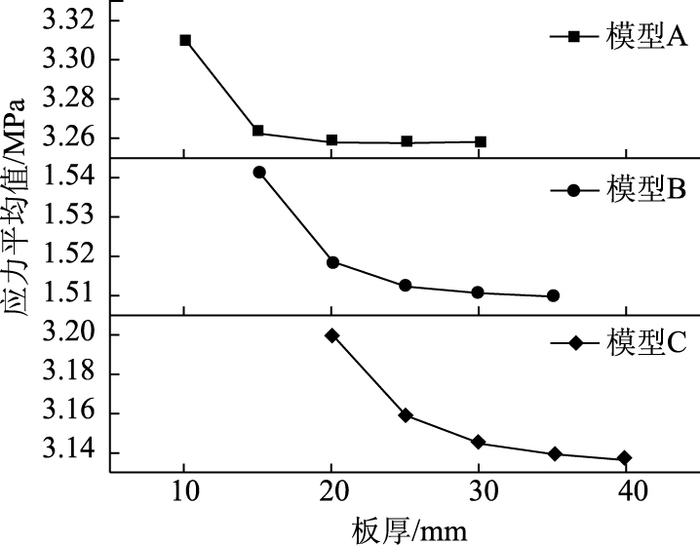

4.3 应力状态为了保证安全,钢材与支座应力应尽可能均匀分布,其值不应超过材料容许应力。为此,开展支座、钢板及螺杆应力状态随钢板厚度变化的有限元模型分析。

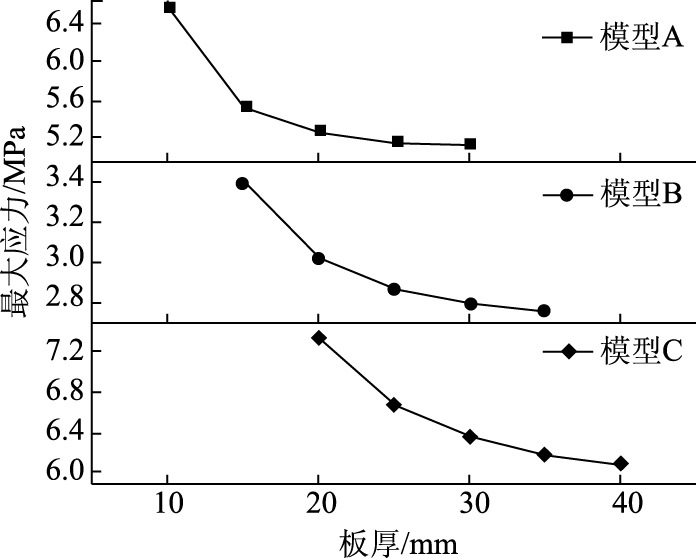

4.3.1 支座应力理论上,前述3种规格的橡胶支座底部在受均布反压力时平均压应力分别为4.134, 3.804 MPa和3.787 MPa。根据有限元分析结果,分别提取3组模型中支座应力平均值及最大值分别如图 13和图 14所示。

|

| 图 13 支座应力平均值 Fig. 13 Average stress of bearing |

| |

|

| 图 14 支座最大应力 Fig. 14 Maximum stress of bearing |

| |

由此可见:

(1) 同样由于反压装置钢板的过渡作用,反压力间接地传递给支座,支座平均压应力均比理论计算值偏小;

(2) 3组模型中,无论平均值还是最大值,均随着板厚增大而减小,且均小于限值10 MPa;

(3) 随着板厚增加,3组模型中,支座压应力变化趋于稳定的临界板厚分别为20,25及30 mm。

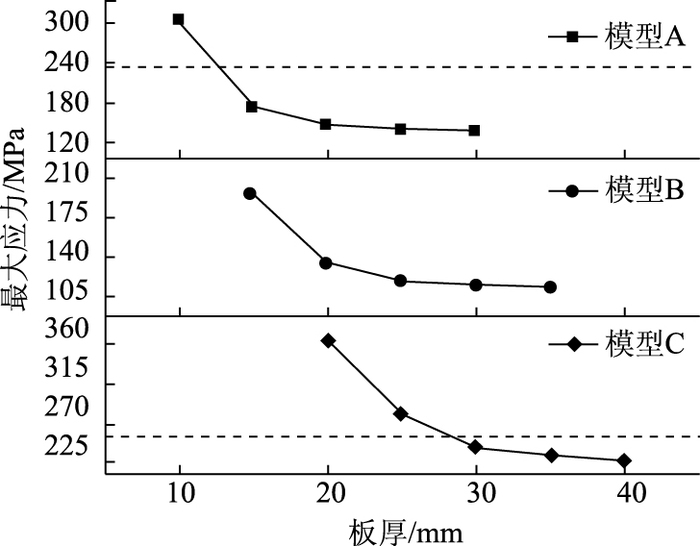

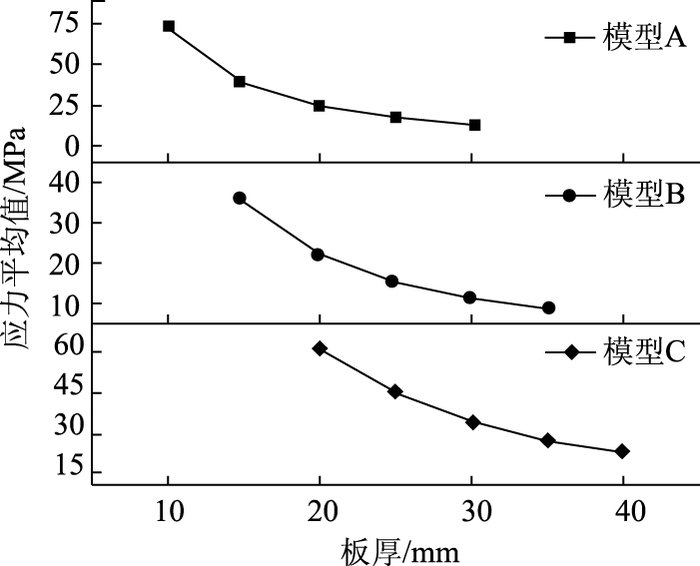

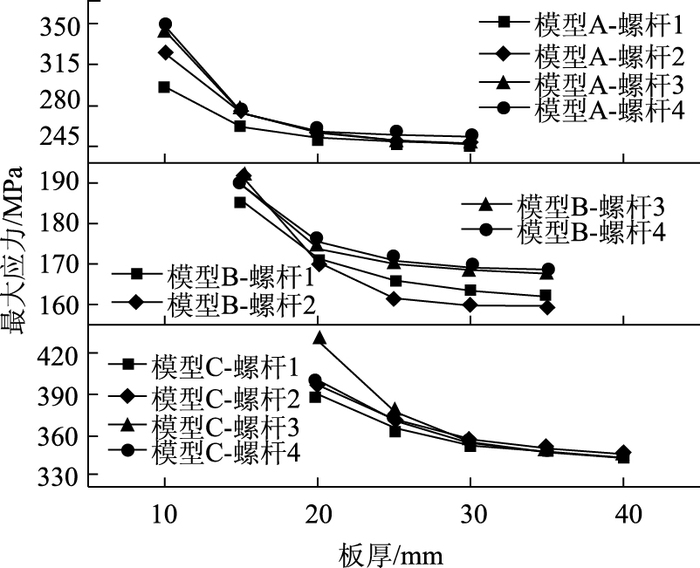

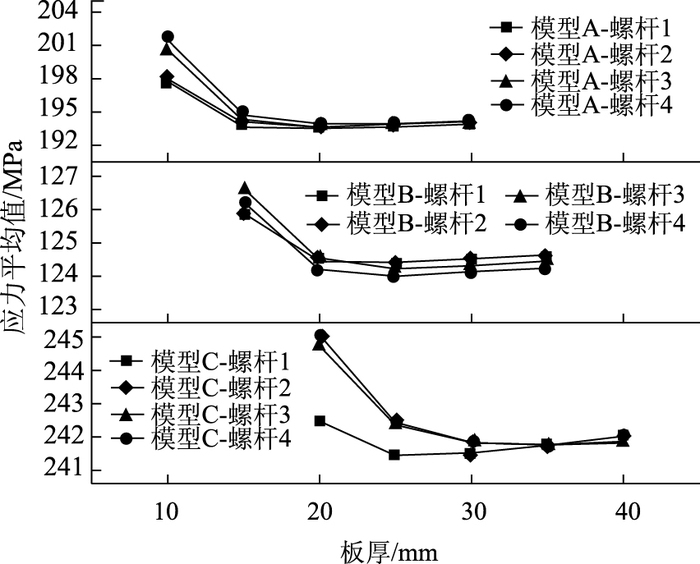

4.3.2 钢板及螺杆应力由于钢板与螺杆连接部位集中力的作用,导致应力集中现象在该区域也较为明显,应力超限也极有可能出现在该区域。3组模型中钢板与螺杆应力最大值及平均值,如图 15~图 18所示。

|

| 图 15 钢板最大应力 Fig. 15 Maximum stress of steel plate |

| |

|

| 图 16 钢板应力平均值 Fig. 16 Average stress of steel plate |

| |

|

| 图 17 螺杆最大应力 Fig. 17 Maximum stress of screw |

| |

|

| 图 18 螺杆应力平均值 Fig. 18 Average stress of screw |

| |

可得到以下结论:

(1) 随着钢板厚度的增加,钢板自身最大应力、平均应力均不断减小。有区别的是,模型B的应力总是低于模型A, C,且模型B中钢板最大应力始终低于235 MPa,而模型A, C中钢板应力只有板厚分别达到15, 30 mm才能满足小于235 MPa之要求;

(2) 随着钢板厚度的增加,螺杆最大应力随之减小。螺杆平均应力随板厚增加出现极小值后呈现“反弹”趋势。3组模型对应的螺杆应力最大值及平均值均小于限值640 MPa。

结合钢板、螺杆的应力变化趋势,3组模型中对应的最小临界板厚分别为20, 25及30 mm。

综上所述,根据有限元分析结果,综合反压装置中支座与钢板接触状态, 以及支座、钢板变形情况和应力状态,前述3种规格板式橡胶支座对应的反压装置钢板最佳板厚分别为20, 25及30 mm。

5 可行性分析 5.1 施工空间要求由于自平衡反压式单支座更换技术反压装置需要占据一定的梁底净空,同时受扭力扳手工作力臂长度的限制,单支座施工开展前需要对梁底净空、支座中心与墩台侧面距离进行测量,以确保施工空间满足装置安装和扭力施加的要求。

(1) 梁底净空应以下公式计算确定:

|

式中,h0为梁底净空;hd为墩台顶面调平高度;hf为反压装置高度(含垫片厚度);hz为支座本体高度;hx为主梁底面调平厚度。

通常主梁底面调平厚度hx≥15 mm,墩台顶面调平高度hd≥15 mm。反压装置螺杆应增设厚度1 cm的垫片以对螺杆集中力进行扩散,确保支座垫石安全。反压装置高度可根据梁底实际净空通过螺杆高度对反压装置高度进行调整,但应满足有效旋合圈数z≥20的要求,且不得小于30 mm。据此,对于提及的3种桥型的板式橡胶支座在进行单支座更换时梁底净空应不得低于表 4所示数值。

| 桥型 | 装置高度 | 支座厚度 | 梁底净空 |

| 简支空心板梁 | 60 | 42 | 132 |

| 简支T梁 | 65 | 63 | 158 |

| 组合箱梁 | 70 | 74 | 174 |

(2) 此外,支座反压施工过程受扭力扳手工作力臂长度的限制,通常要求支座中心与墩台侧面距离以不超过100 cm为宜。在一些特殊条件下可通过增设外接套筒延长工作力臂,但同时也势必增加施工难度。

5.2 经济性比较根据省内支座更换项目施工费用的调研,以同一断面仅更换单个支座为例,前述3种典型桥型同步顶升技术及单支座更换技术施工直接费用对比如表 5所示。

| 桥型 | 同步顶升 | 单支座更换/万元 |

| 简支空心板梁(10片) | 3.5 | 2.0 |

| 简支T梁(5片) | 3.8 | 2.2 |

| 组合箱梁(5片) | 4.0 | 2.2 |

可见,与同步顶升相比。单支座更换技术施工费用至少降低了40%。

此外,施工工期也是影响工程造价的间接因素之一。通常同一断面同步顶升完成单个支座更换需要的时间至少5 d,单支座技术更换仅需3 d,且随着同一断面支座更换数量的增加,施工工期可进一步缩短。

因此,与同步顶升技术相比,在同一断面仅有少量支座需要更换的前提下,无论是施工直接费用还是施工工期间接成本,自平衡反压式单支座更换技术有着无可比拟的优势,具有极高的经济效益。

6 结论(1) 自平衡反压式单支座更换技术立足于从“支座到垫石”的逆向思维,通过反向预压新支座,精确控制反压力及梁底标高,严格控制主梁“只顶不升”从而平衡支点处主梁恒载,为桥梁病害支座更换维修施工开辟了全新的思路。

(2) 通过有限元分析,反压装置、支座的接触、变形及受力情况均满足理论设计要求。针对钢板的参数化分析结果表明,中、小跨径桥梁常见的3种桥型单支座更换反压装置临界板厚分别为20,25,30 mm。

(3) 自平衡反压式单支座更换技术施工操作简便,对桥梁结构受力及桥面交通无影响。与同步顶升技术相比,对于同一断面仅少量支座需更换时,该技术在施工直接费用、施工工期间接成本等方面具有无可比拟的优势。但受梁底净空及扭力扳手的操作空间限制,更换施工前需进行复测以确保单支座更换施工的可行。

(4) 针对桥梁墩台仅少量病害支座更换的情况,自平衡反压式单支座更换技术规避了同步顶升技术所带来的交通影响大、施工成本高、施工工期长以及影响桥梁结构受力安全等缺点,最大限度地简化施工工艺并且节约施工成本,同时能够达到更好的支座更换效果,特别适用于占比较大、支点恒载反力较小的简支空心板梁、T梁、先简支后连续的组合式箱梁桥,具有极高的经济效益和社会效益。

在后续研究中,我们将逐步开展自平衡反压式单支座更换技术的室内试验、实桥试验等研究工作,确定扭力与反压力的关系曲线、完善反压装置设计、编制单支座更换施工工艺、提出合理的施工控制指标,以期该技术在确保结构受力安全的前提下,实现缩短工期和节约成本的双赢目标。

| [1] | 赵岩. 桥隧养护的大数据时代:关于提升桥隧信息化管养水平的观点交流[J]. 中国公路, 2016(13): 102 ZHAO Yan. Big Data Era of Bridge and Tunnel Maintenance:Exchanging Views about Improving Informatization Level of Bridge and Tunnel Custody[J]. China Highway, 2016(13): 102 |

| [2] | 冷艳玲, 张劲泉, 程寿山, 等. 装配式混凝土空心板梁桥单板受力问题的数值解析[J]. 公路交通科技, 2013, 30(5): 63-66, 73 LENG Yan-ling, ZHANG Jin-quan, CHENG Shou-shan, et al. Numerical Analysis on Single Plate Loading Effect of Precast Hollow Plate Girder Bridge[J]. Journal of Highway and Transportation Research and Development, 2013, 30(5): 63-66, 73 |

| [3] | 庄军生. 桥梁支座[M]. 北京: 中国铁道出版社, 2000. ZHUANG Jun-sheng. Bridge Bearing[M]. Beijing: China Railway Publishing House, 2000. |

| [4] | 周正茂, 韩光强, 田清勇. 基于位移的桥梁支座脱空测试方法[J]. 公路交通科技, 2012, 29(4): 85-90 ZHOU Zheng-mao, HAN Guang-qiang, TIAN Qing-yong. Separation Test Method for Bridge Bearing Based on Displacement[J]. Journal of Highway and Transportation Research and Development, 2012, 29(4): 85-90 |

| [5] | 韩艳鹏. 桥梁橡胶支座病害检查与成因分析[J]. 交通标准化, 2011(11): 129-132 HAN Yan-peng. Diseases Detection and Causes Analysis of Bridge Rubber Bearing[J]. Transport Standardization, 2011(11): 129-132 |

| [6] | 奚勇. 桥梁橡胶支座应用中的质量问题分析及对策[J]. 世界桥梁, 2006(4): 68-70, 75 XI Yong. Analysis of and Measures Against Quality Problems in application of Bridge Rubber Bearings[J]. World Bridges, 2006(4): 68-70, 75 |

| [7] | 王延平. 桥梁板式橡胶支座病害案例分析[J]. 交通科技, 2012(增1): 48-51 WANG Yan-ping. Case Study on Bridge Elastomeric Pad Bearing Disease[J]. Transportation Science & Technology, 2012(S1): 48-51 |

| [8] | 郭艳芬, 杨圣超, 张永水, 等. 简支转连续梁桥支座更换新方法的仿真分析[J]. 公路, 2009(7): 75-78 GUO Yan-fen, YANG Sheng-chao, ZHANG Yong-shui, et al. Simulation Ananlysis of New Method for Bearing Replacement of Simple Supported-to-Continuous Girder Bridge[J]. Highway, 2009(7): 75-78 |

| [9] | 赵威. 同步顶升技术在桥梁支座更换中的应用[J]. 山西建筑, 2014, 40(2): 172-174 ZHAO Wei. Application of Synchronous Jacking Technique in Bridge Bearing Replacement[J]. Shanxi Architecture, 2014, 40(2): 172-174 |

| [10] | JT/T 663-2006, 公路桥梁板式橡胶支座规格系列[S]. JT/T 663-2006, Series of Elastomeric Pad Bearings for Highway Bridges[S]. |

| [11] | 闻邦椿. 机械设计手册[M]. 北京: 机械工业出版社, 2010. WEN Bang-chun. Handbook of Mechanical Design[M]. Beijing: China Machine Press, 2010. |

| [12] | 陈海平, 曾攀, 方刚, 等. 螺纹副承载的分布规律[J]. 机械工程学报, 2010, 46(9): 171-178 CHEN Hai-ping, ZENG Pan, FANG Gang, et al. Load Distribution of Bolted Joint[J]. Journal of Mechanical Engineering, 2010, 46(9): 171-178 |

| [13] | 王璐, 欧瑾, 王曙光, 等. ABAQUS软件在弹性滑移支座非线性有限元分析中的应用[J]. 南京工业大学学报:自然科学版, 2010, 32(4): 49-53 WANG Lu, OU Jin, WANG Shu-guang, et al. Nonlinear Finite Element Analysis of Elastic Sliding Bearing Based on ABAQUS[J]. Journal of Nanjing University of Technology:Natural Science Edition, 2010, 32(4): 49-53 |

| [14] | JTG D62-2004. 公路钢筋混凝土及预应力混凝土桥涵设计规范[S]. JTG D62-2004. Code for Design of Highway Reinforced Concrete and Prestressed Concrete Bridges and CuLVerts[S]. |

| [15] | 李枝军, 葛飞, 徐秀丽, 等. 板式橡胶支座性能有限元模拟与试验研究[J]. 东南大学学报:自然科学版, 2013, 43(6): 1299-1304 LI Zhi-jun, GE Fei, XU Xiu-li, et al. Finite Element Simulation and Experimental Study of Property for Elastomeric Pad Bearing[J]. Journal of Southeast University:Natural Science Edition, 2013, 43(6): 1299-1304 |

| [16] | 石亦平, 周玉蓉. ABAQUS有限元分析实例详解[M]. 北京: 机械工业出版社, 2006. SHI Yi-ping, ZHOU Yu-rong. ABAQUS FEA Example Explanation[M]. Beijing: China Machine Press, 2006. |

| [17] | 宫龙颖. ABAQUS接触问题浅析[J]. 中国煤炭, 2009, 35(7): 66-68 GONG Long-ying. On the Use of ABAQUS for Analyzing the Problem of Contacts[J]. China Coal, 2009, 35(7): 66-68 |

| [18] | 张哲, 李斐然, 邱文亮, 等. 钢悬臂梁拓宽钢筋混凝土箱梁桥的接触面应力分析[J]. 公路交通科技, 2010, 27(2): 65-70 ZHANG Zhe, LI Fei-ran, QIU Wen-liang, et al. Analysis of Contact Surface Stress of Reinforced Concrete Box Girder Bridge Widened with Steel Cantilever Beam[J]. Journal of Highway and Transportation Research and Development, 2010, 27(2): 65-70 |

2017, Vol. 34

2017, Vol. 34