扩展功能

文章信息

- 郭金刚, 董昊轩

- GUO Jin-gang, DONG Hao-xuan

- 四轮毂电机驱动电动汽车动力系统优化匹配

- Optimal Matching of Powertrain System of Four In-wheel-motor Actuated Electric Vehicle

- 公路交通科技, 2019, 36(7): 150-158

- Journal of Highway and Transportation Research and Denelopment, 2019, 36(7): 150-158

- 10.3969/j.issn.1002-0268.2019.07.019

-

文章历史

- 收稿日期: 2017-03-20

随着环境污染和能源短缺问题日益突出,电动汽车(Electric Vehicle,EV)得到广泛关注。但受电池性能限制,一次充电续驶里程普遍较短,而再生制动系统(Regenerative Braking System,RBS)可以回收制动能量,有效地提高能量利用效率,增加电动汽车续驶里程[1-2]。与传统EV不同,四轮毂电机驱动EV没有传统汽车的机械传动部件,因而结构简化,各个轮毂电机的功率可以根据需求而不同[3],而且4个车轮在制动时都可以回收制动能量,具有较好节能优势[4]。

对于特定EV系统结构,设计阶段的动力系统参数匹配和运行阶段的控制策略对RBS能量回收效果影响较大[5]。考虑到四轮毂电机驱动EV动力参数匹配方案较多,而RBS制动力分配策略相对较为固定,当前期设计阶段在确定整车需求功率等参数后,可以从前/后轴轮毂电机匹配的角度出发,提高能量回收效果。

EV动力参数匹配优化在EV设计阶段具有重要地位,相关学者对此进行了大量研究。S Gunther、周兵等[6-7]提出了基于行驶工况动力系统匹配方法,依据行驶工况相关特性,合理选定电机、电池和传动系统参数,获得特定工况下动力性能和经济性最优方案。谷靖等[8]提出了基于车辆动力性和道路标准要求,匹配EV动力系统,达到避免动力性能冗余的目的。Chen Yong、王斌、朱曰莹、谷成等[9-12]对电机和电池进行初步确定后,使用多种优化方法得到了满足需求的最优匹配方案。Xu Kaiwen、宋世欣等[13-14]提出了适用于四轮毂电机驱动电动汽车的再生制动制动力分配策略。目前,对于电动汽车的动力匹配,还基本上没有考虑制动的需求。也就是说,只是从满足动力性能的角度去选择动力参数。

本研究以四轮毂电机驱动电动汽车为对象,根据相关标准等提出整车参数和动力性能指标,计算分析确定整车额定、峰值需求功率和电机额定、峰值转速,建立整车需求功率二次再分模型,将需求功率先按照前/后轴分配,各轴再左右均分。以整车需求功率为约束,能量回收最大化为导向,以动力系统匹配最优为目标,选用制动稳定性较好的理想RBS制动力分配策略,先通过理论分析前/后轴载荷分布与轮毂电机匹配关系,得到建议匹配方案,然后通过建模仿真,在不同制动强度和典型循环工况下,综合分析不同方案回收能量与前/后轴轮毂电机匹配关系和影响因素,证明理论分析的可行性,获得回收能量最大化的最优匹配方法。最后,对提出的最优匹配方案的动力性进行验证[15]。

1 动力系统参数匹配基础 1.1 整车参数与性能指标根据相关标准的要求,提出了整车需要满足的动力性能参数,如表 1所示。

| 参数 | 指标 |

| 最高车速/(km·h-1) | ≥130 |

| 0~50 km/h加速时间/s | ≤5 |

| 50~80 km/h加速时间/s | ≤5 |

| 60 km/h最大爬坡度/% | ≥4 |

| 30 km/h最大爬坡度/% | ≥12 |

| 20 km/h最大爬坡度/% | ≥20 |

本研究根据相关标准,并参照国内典型电动汽车和CarSim中B-Class车型,确定了整车参数,如表 2所示。

| 参数 | 指标 |

| 驱动型式 | 轮毂电机四轮独立驱动 |

| 整备质量/kg | 1 231 |

| 轴距/m | 2.6 |

| 质心到前轴距离/m | 1.04 |

| 质心高度/m | 0.54 |

| 车轮滚动半径/m | 0.304 |

| 迎风面积/m2 | 1.6 |

| 空气阻力系数 | 0.343 |

| 滚动阻力系数 | 0.016 |

| 汽车旋转质量换算系数 | 1.022 |

1.2 整车需求功率

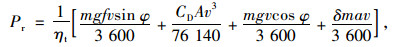

车辆行驶时,整车的功率满足[16]:

|

(1) |

式中,Pr为整车需求功率;m为EV整备质量;g为重力加速度;f为滚动阻力系数;v为车速;φ为爬坡度;CD为空气阻力系数;A为迎风面积;ηt为传动系统效率,取值为1;δ为汽车旋转质量换算系数;a为加速度。

EV在行驶过程中,整车额定功率一般由在平直路面上最高车速行驶所需功率决定[16]。整车最大需求功率一般出现在加速或上坡时,由二者最大者决定[17]。依据上述原则,结合表 1、表 2和式(1),计算得到:整车额定需求功率Prated≥22.8 kW,最大需求功率Pmax≥54.6 kW。虽然Prated, Pmax选取越大,整车的动力性能可能越好,但功率选择过大无疑会造成电机体积和成本增加。基于此,整车的功率需求选择必须合适,本研究选择整车额定功率Prated=24 kW,最大功率Pmax=58 kW。

电机的额定工况决定车辆能否高效而持续的运行,峰值工况直接影响车辆爬坡等峰值状态[18]。

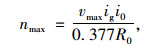

1.3 电机转速电机峰值转速一般由最高车速决定,其计算公式为:

|

(2) |

式中,nmax为电机峰值转速;vmax为最高车速;ig为变速器传动比;i0为主减速器传动比;R0为车轮滚动半径。四轮毂电机驱动EV无主减速器和变速器,故其i0和ig皆为1。

将最高车速要求代入式(2)后计算得:nmax≥1 134 r/min。电机额定转速与额定扭矩、峰值扭矩都和恒功率扩大系数有关。较小的额定转速和较大的恒功率扩大系数,会使得恒功率工作区域增大,因而峰值扭矩增大,车辆低速稳定性差;反之峰值扭矩变小,车辆高速行驶性能变差[12]。依据经验、汽车性能要求和相关电机工作特性,本研究选取:恒功率扩大系数为2.5,nmax=1 200 r/min,从而额定转速ne=480 r/min。

1.4 整车需求功率二次再分模型本研究动力匹配优化的目的是在满足动力性需求的条件下尽可能提高再生制动能量回收率。轮毂电机运行过程中,峰值功率一般连续工作时间不超过5 min,是一种短时工作状态[19]。车辆运行时,大制动强度的制动一般较少,且最大再生制动功率要受到电机峰值功率的限制。若轮毂电机峰值功率、峰值转速、电机过载系数和恒功率扩大系数等都已知,那么额定功率和额定转速也就随之确定。因此,动力系统的匹配其实也就是电机峰值功率的选择。

下文根据四轮毂电机驱动电动车的实际特点,在分析轮毂电机峰值功率对能量回收影响的基础上,提出一种适用于四轮毂电机驱动电动车的功率二次再分模型。也就是说,整车的需求功率先根据需求在前后轴之间合理分配,然后各轴上的需求功率再在左右轮毂电机上平均分。以此实现各轮毂电机匹配选型。

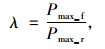

定义:

|

(3) |

其中:

|

(4) |

式中,λ为前后轴最大需求功率之比;Pmax_f,Pmax_r分别为前后轴分配的最大需求功率;Pmmax_fl,Pmmax_fr,Pmmax_rl,Pmmax_rr分别为前轴左、右轮轮毂电机和后轴左、右轮轮毂电机分配的最大需求功率。

依据上述的功率再分模型,只需确定λ,则4个轮毂电机的峰值功率即可确定。

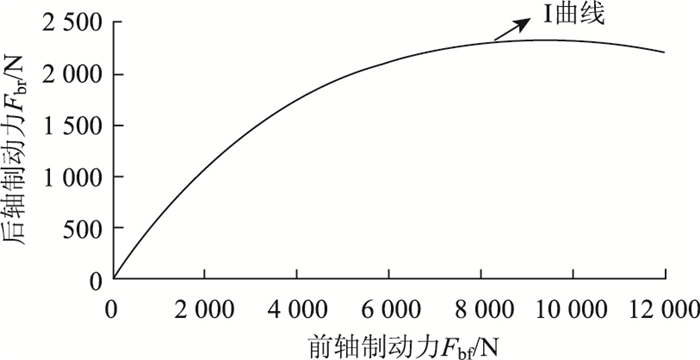

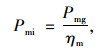

2 RBS制动力分配策略与仿真建模 2.1 RBS制动力分配策略RBS制动力分配策略主要包括理想制动力分配策略、最佳能量回收分配策略等[20]。本研究的RBS制动力分配策略采用理想制动力分配策略。理想制动力分配策略包含前/后轴制动力分配和电机与摩擦制动力分配两部分[21]。前轴(Fbf)和后轴(Fbr)制动力的分配依据理想制动力分配曲线(I曲线)进行,如图 1所示。

|

| 图 1 理想制动力分配曲线 Fig. 1 Curve of ideal braking force distribution |

| |

文中只研究汽车的纵向运动,不考虑左右车轮差异,故前/后轴左、右车轮制动力进行平均分配。此外,为提高能量回收率,在可能的情况下,都应该尽量使用电机再生制动力,若电机再生制动力不满足要求,再使用摩擦制动力。即:

|

(5) |

|

(6) |

式中,Fmb为对车轮分配的电机制动力;Fmo为轮毂电机输出的最大制动力;Fb为车轮需求制动力;Ffb为车轮分配的摩擦制动力。

当制动强度z>0.8时和电池荷电状态(State of Charge,SOC)>0.9时,为保证制动或电池安全性,整车制动力完全由摩擦制动力承担,电机制动力不参与。

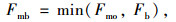

2.2 联合仿真建模联合仿真利用MATLAB/Simulink在控制策略和模型构建方面的优势,建立了电机、电池和控制策略等模型,为CarSim输出驱/制动转矩和目标车速;利用CarSim中高精度的整车模型,可为MATLAB/Simulink中控制策略反馈前/后轴载荷和实际车速,二者形成闭环控制,提高模型仿真精度。建立的联合仿真模型见图 2。

|

| 图 2 Matlab/Simulink和CarSim联合仿真模型 Fig. 2 Co-simulation model of Matlab/Simulink and CarSim |

| |

为简化模型便于分析,在建模时作如下假设:

(1) CarSim整车模型都是传统汽车,修改为电动车模型时,需要将原车驱动、制动系统去掉,忽略相关模块带来的质量变化。

(2) 为简化研究,本研究不考虑道路坡度对轴荷的影响。

(3) 本研究假设各轮毂电机峰值和额定转速相同,恒功率扩大系数和过载系数都相同。

(4) 本模型主要研究轮毂电机匹配问题,不考虑电机和电池效率的影响,并取电机效率为92%,电池充放电效率为91%。

(5) 本研究也不考虑机械制动系统的动态特性,认为分配的摩擦制动力都可得到满足。

汽车纵向动力学模型依据加/减速度、车速和整车参数等,计算整车需求的驱动力矩、制动力矩、制动强度等。依据理想电机转矩特性建立了轮毂电机模型,制动时,依据车速查表得电机所能提供的最大再生制动力,输入到控制策略模块计算实际可提供电机制动力,并按控制策略分配制动力。电池采用内阻模型,SOC估算采用Peukert模型,EV续驶里程主要由电池容量决定,根据需求选择。本研究不考虑续驶里程性能[22],选用的锂电池模型详细参数如表 3所示。能量计算模型用于相关评价指标、阻力消耗、RBS回收能量等计算。

| 参数 | 指标 |

| 电池额定电压/V | 320 |

| 电池额定容量/(A·h) | 80 |

| 最大充电电流/A | 100 |

| 最大放电电流/A | 180 |

仿真时取路面附着系数为0.8,电池SOC初始值为0.8。

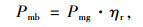

2.3 再生制动能量流动当轮毂电机处于发电状态时:

|

(7) |

式中,Pmi为制动时输入电机的机械功率;Pmg为电机输出电功率;ηm为电机工作效率。

不计电功率传递到电池过程的损失,电池回收功率为:

|

(8) |

式中,Pmb为电池回收功率;ηr为电池充电效率,受电池内阻等影响。

3 基于再生制动能量回收最大化的前/后轴轮毂电机匹配优化 3.1 最优匹配方案理论分析理论上,在满足整车总功率需求的情况下,轮毂电机驱动电动车各车轮的电机功率可以随意选择,整车的动力性要求不受影响。因而为简化期间,通常可将各电机选择相同。但这样选择会产生如下问题:车辆在制动时,其实际所受地面制动力除受制动器制动力(由传统盘式或鼓式制动器提供,对于电动车还包含电机再生制动力)影响外,还受到路面附着条件的限制。而路面的附着力又表示为路面附着系数和各车轮垂直载荷的乘积。因此即使假设各车轮处的路面附着系数相同,但因为各车轮的垂直载荷不同,也会造成各车轮的实际附着力不同。这种情况在车辆制动发生载荷转移时尤其明显。

为提高能量回收率,肯定是希望电机制动力尽可能多地参与制动,但因为上述的附着力不同,就可能会造成这样的情况:制动时,由于前轴垂直载荷增加,可以对前轴提出更大的制动力需求,但由于前轴电机功率和最大转矩的限制,前轴的电机制动力却不能完全满足这一需求,因此只能让摩擦制动在前轴参与工作来弥补。与此同时,后轴由于垂直载荷减小,因而只能提供较小的制动力需求,但后轴所配电机这时可能并没有充分发挥效果,也就是说,后轴电机虽然可以提供大的电机制动力,但路面条件不允许后轴电机提供过大的制动力(过大电机制动力造成后轮抱死)。

综合前后轴的情况来看,若要充分发挥前后轴电机的作用,前后轴电机的功率和最大转矩选择必须考虑到整车的静态垂直载荷分布和动态载荷转移。故能量回收最大化的前/后轴轮毂电机匹配必须要基于整车需求功率约束,依据前/后轴载荷变化,寻找能量回收率最优的分配关系λ,实现各轮毂电机的选择。

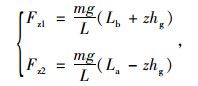

在制动过程中前/后轴载荷理论计算公式为:

|

(9) |

式中,Fz1,Fz2分别为前、后轴垂直载荷;hg为质心高度;L为轴距;La,Lb分别为质心到前、后轴距离;z为制动强度。

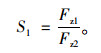

定义前/后轴垂直载荷之比:

|

(10) |

制动时,当最大减速度超过0.2g时,人体就会感到不舒适,一般驾驶时的制动强度通常在0~0.3范围内变化[23-24],故主要研究此范围内制动时能量回收情况。经计算分析,z在0~0.3的范围内,S1为1.5~1.96。考虑到平均值可作为反映采样数据集中趋势的统计量,可采用均值反映S1的一般情况,S1算术平均值为1.73。当λ与S1算术平均值(1.73)相同时,前/后轴单侧轮毂电机峰值功率分别为:18.4 kW和10.6 kW,取整后为18 kW和11 kW。

3.2 仿真分析为得到前/后轴轮毂电机匹配与能量回收之间的关系,对满足要求的分配方案进行对比研究。为保证匹配方案取样点分布的合理性和试验可行性,采用分层抽样法,在满足分配要求的范围内以λ=1为分层点,上下层各等距取7个分配点。分配方案如表 4所示,其中轮毂电机额定功率由过载系数决定,所有匹配方案轮毂电机额定转速均为480 r/min,峰值转速均为1 200 r/min。

| 匹配方案 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| 前轴轮毂电机(单个) | 额定功率/kW | 0.4 | 1.2 | 2.0 | 2.8 | 3.6 | 4.4 | 5.2 | 6 | 6.6 | 7.6 | 8.4 | 9.2 | 10 | 10.8 | 11.6 |

| 峰值功率/kW | 1 | 3 | 5 | 7 | 9 | 11 | 13 | 14.5 | 16 | 18 | 20 | 22 | 24 | 26 | 28 | |

| 后轴轮毂电机(单个) | 额定功率/kW | 11.6 | 10.8 | 10 | 9.2 | 8.4 | 7.6 | 6.6 | 6 | 5.2 | 4.4 | 3.6 | 2.8 | 2.0 | 1.2 | 0.4 |

| 峰值功率/kW | 28 | 26 | 24 | 22 | 20 | 18 | 16 | 14.5 | 13 | 11 | 9 | 7 | 5 | 3 | 1 | |

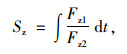

仿真时,各轴载荷实时变化,因而前/后轴载荷比值不固定,可利用积分求和方法,分析载荷变化和前/后轴轮毂电机功率比值在时间轴上的面积关系,研究其整体分布特性,定义为:

|

(11) |

|

(12) |

式中,Sz,Sp分别为由前/后轴实时载荷比和前/后轴轮毂电机峰值功率比与时间轴面积;Pmmax_f,Pmmax_r分别为前、后轴单侧轮毂电机的峰值功率;dt为仿真步长;Fz1,Fz2由CarSim模块实时导出。

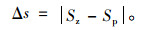

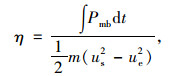

为研究Sz和Sp相关性,取Δs作为相近关系评价指标,定义如下:

|

(13) |

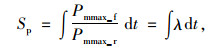

为评价能量回收效果,论文选择再生制动能量回收率指标,并定义为

|

(14) |

式中,us为制动初速度;ue为制动终止速度。

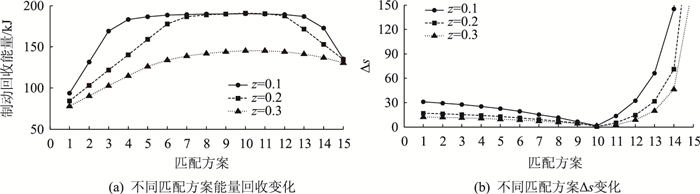

设定制动初始和终止车速分别为20,0 m/s,分别在制动强度z=0.1,0.2,0.3工况下仿真。仿真结果见表 5。

| 匹配方案 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| 制动总能量/kJ | 251.3 | |||||||||||||||

| 制动能量回收率/% | z=0.1 | 37.34 | 52.29 | 67.25 | 72.86 | 74.21 | 74.93 | 75.29 | 75.49 | 75.57 | 75.61 | 75.53 | 75.21 | 74.37 | 68.72 | 53.80 |

| z=0.2 | 33.58 | 41.03 | 48.47 | 55.87 | 63.27 | 70.67 | 74.25 | 75.09 | 75.57 | 75.89 | 75.69 | 74.57 | 68.17 | 60.92 | 53.60 | |

| z=0.3 | 31.00 | 35.92 | 40.83 | 45.64 | 50.22 | 53.24 | 55.31 | 56.43 | 57.22 | 57.78 | 57.78 | 57.26 | 56.19 | 54.48 | 51.93 | |

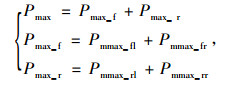

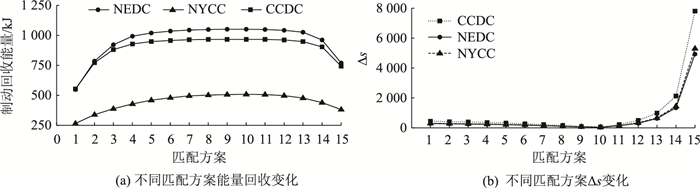

为研究匹配方案在实际循环工况的能量回收效果,分别选取新欧洲运行循环(NEDC)、中国城市乘用车工况(CCDC)和纽约城市运行循环(NYCC)3种循环工况进行仿真,其特征参数如表 6所示。不同制动强度和循环工况时制动回收能量及Δs变化曲线如图 3、图 4所示,循环工况仿真结果如表 7所示。

| 循环工况 | 时间/s | 行程/km | 平均车速/(km·h-1) | 最高车速/(km·h-1) | 平均加速度/(m·s-2) | 最大加速度/(m·s-2) | 平均减速度/(m·s-2) | 最大减速度/(m·s-2) | 怠速比/% |

| NEDC | 1 184 | 10.9 | 33.2 | 120 | 0.54 | 1.05 | -0.79 | -1.39 | 25.17 |

| CCDC | 1 195 | 7.66 | 23.08 | 74 | 0.12 | 1.39 | -0.12 | -1.33 | 25.19 |

| NYCC | 598 | 1.9 | 11.4 | 44.6 | 0.62 | 2.68 | -0.61 | -2.64 | 35.65 |

|

| 图 3 循环工况不同时仿真结果 Fig. 3 Simulation results under different driving cycles |

| |

|

| 图 4 制动强度不同时仿真结果 Fig. 4 Simulation results under different braking strengths |

| |

| 匹配方案 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| NEDC | 驱动消耗能量/kJ | 3 878 | ||||||||||||||

| 制动总能量/kJ | 1 542 | |||||||||||||||

| 制动能量回收率/% | 35.54 | 50.90 | 59.77 | 64.29 | 66.15 | 67.06 | 67.70 | 67.96 | 68.09 | 68.16 | 68.03 | 67.57 | 66.47 | 62.36 | 49.90 | |

| NYCC | 驱动消耗能量/kJ | 952.2 | ||||||||||||||

| 制动总能量/kJ | 736 | |||||||||||||||

| 制动能量回收率/% | 36.01 | 45.90 | 52.69 | 58.19 | 62.31 | 65.11 | 67.07 | 67.96 | 68.57 | 68.89 | 68.56 | 67.36 | 64.61 | 59.55 | 51.59 | |

| CCDC | 驱动消耗能量/kJ | 2 301 | ||||||||||||||

| 制动总能量/kJ | 1 380 | |||||||||||||||

| 制动能量回收率/% | 40.01 | 55.94 | 63.79 | 67.15 | 68.64 | 69.38 | 69.75 | 69.91 | 69.99 | 70.01 | 69.94 | 69.64 | 68.70 | 65.36 | 53.83 | |

(1) 比较不同匹配方案得出:Sz,Sp相近度越高,即Δs值越小,回收能量越多。如方案10,在制动强度z=0.1,z=0.2,z=0.3时,Δs分别为1.59,0.65,1.5,制动回收能量分别为190,190.7,145.2 kJ;NEDC,NYCC,CCDC循环工况Δs分别为19.3,24.1,40.7,制动能量分别为1 051,507,966.2 kJ,在各种工况下Δs均比其他方案小,回收能量均比其他方案多。这是因为Δs越小,则Sz和Sp越接近,说明前/后轴制动力分配比与λ越接近,制动时各轴电机制动功率越可以得到充分利用,再生制动能量回收功率就越高。

(2) 比较方案15与方案1,方案15比方案1的再生制动能量回收效果好。这主要是因为车辆在制动时前轴载荷大,分配制动力多,前轴电机峰值功率较大时可以充分提供电机制动力,减少摩擦制动力参与,提高能量回收效果。但受式(11)和式(12)比例关系的影响,方案15比方案1的Δs要大。

(3) 当选择匹配方案10时,在制动强度z=0.1,z=0.2,z=0.3时制动能量回收率分别为75.61%,75.89%,57.78%,比方案1分别提高了37.82%,42.31%,26.78%;NEDC,NYCC,CCDC循环工况制动能量回收率分别为68.16%,68.89%,70.01%,比方案1分别提高了32.62%,32.88%,30%,能量回收效果提高明显。且在所有方案中,采用方案10时能量回收提高效果最好。

仿真分析与理论分析结果相一致,在设计阶段若依据S1算术平均值匹配前/后轴轮毂电机峰值功率,可以实现能量最大化回收。需要说明的是,此匹配方法只能得出相对最优匹配方案,即在一定的运行工况或制动强度范围内可以实现最优,无法保证绝对最优。在实际应用时要依据车辆实际运行过程的整车参数、车速、制动减速等来计算得到最优匹配方案。

4 最优匹配方案动力性验证基于前文中对动力性参数指标要求,检验最优匹配方案动力性,仿真验证结果如表 8所示。

| 参数 | 最高车速/(km·h-1) | 加速时间/s | 最大爬坡度/% | ||||

| 0~50 km/h | 50~80 km/h | 60 km/h | 30 km/h | 20 km/h | |||

| 理论计算 | 137.5 | 4.46 | 4.66 | 27.7 | 31.34 | 31.53 | |

| 仿真结果 | 134.5 | 4.71 | 4.84 | 25.5 | 29.05 | 29.24 | |

分析得出:最优匹配方案最高车速、加速度和爬坡性能符合动力性要求。另外,CarSim中整车建模为较为复杂的非线性系统,动力性影响因素比理论分析考虑得多,所以仿真值和理论计算结果存在差异。

5 结论(1) 为提高轮毂电机四轮独立驱动汽车动力性与经济性,提出了一种再生制动回收能量最大化轮毂电机电动车动力系统匹配优化方法,可以在满足动力性能要求的前提下,改善再生制动能量回收效果。

(2) 以整车需求功率为约束,建立了整车需求功率二次再分模型,分配前/后轴和左右车轮最大需求功率,并基于轮毂电机转速、恒功率扩大系数、过载系数等,确定各轮毂电机参数。在一定的制动强度范围内,采用理论分析方法计算出建议方案,在不同制动强度和循环工况下进行仿真分析,通过分析建议方案和其他方案,得出再生制动回收能量和前/后轴轮毂电机匹配关系。

(3) 再生制动回收能量和前/后轴轮毂电机匹配关系表明:理想制动力分配策略依据前/后轴垂直载荷分配前/后轴制动力,若前/后轴轮毂电机功率匹配关系与前/后轴载荷变化关系相近,则可以充分发挥前/后轴电机制动力,提高再生制动能量回收率。

| [1] |

解少博, 刘玺斌, 王佳, 等. 增程式电动环卫车动力系统匹配与仿真[J]. 公路交通科技, 2014, 31(9): 145-153. XIE Shao-bo, LIU Xi-bin, WANG Jia, et al. Powertrain Match and Simulation for Extended-range Electric Sanitation Truck[J]. Journal of Highway and Transportation Research and Development, 2014, 31(9): 145-153. |

| [2] |

SUN F C, LIU W, HE H W, et al. An Integrated Control Strategy for the Composite Braking System of an Electric Vehicle with Independently Driven Axles[J]. Vehicle System Dynamics, 2016, 54(8): 1031-1052. |

| [3] |

ZHAI L, SUN T M, WANG J. Electronic Stability Control Based on Motor Driving and Braking Torque Distribution for a Four In-wheel-motor Drive Electric Vehicle[J]. IEEE Transactions on Vehicular Technology, 2016, 65(6): 4726-4739. |

| [4] |

TAHAMI F, KAZEMI R, FARHANGHI S, et al. Fuzzy Based Stability Enhancement System for a Four-motor-wheel Electric Vehicle[J]. SAE International Journal of Passenger Cars:Mechanical Systems, 2002, 111(6): 1825-1833. |

| [5] |

XU L F, OUYANG M G, LI J Q, et al. Optimal Sizing of Plug-in Fuel Cell Electric Vehicles Using Models of Vehicle Performance and System Cost[J]. Applied Energy, 2013, 103(1): 477-487. |

| [6] |

GUNTHER S, ULBRICH S, HOFMANN W. Driving Cycle-based Design Optimization of Interior Permanent Magnet Synchronous Motor Drives for Electric Vehicle Application[C]//2014 International Symposium on Power Electronics, Electrical Drives, Automation and Motion (SPEEDAM 2014). Ischia: IEEE, 2014: 25-30.

|

| [7] |

周兵, 江清华, 杨易, 等. 基于行驶工况的纯电动汽车比能耗分析及传动比优化[J]. 中国机械工程, 2011, 22(10): 1236-1241. ZHOU Bing, JIANG Qing-hua, YANG Yi, et al. Analysis of Specific Energy Consumption and Ratio Optimization of BEV Based on Running Schedule[J]. China Mechanical Engineering, 2011, 22(10): 1236-1241. |

| [8] |

谷靖, 欧阳明高, 卢兰光, 等. 轮毂电机驱动式微型电动车参数的合理选择[J]. 中国公路学报, 2013, 26(1): 177-183. GU Jing, OUYANG Ming-gao, LU Lan-guang, et al. Parameters Selection of a Micro Electric Vehicle Driven by In-wheel Motors[J]. China Journal of Highway and Transport, 2013, 26(1): 177-183. |

| [9] |

CHEN Y, CHEN X K, LIN Y. Parameters Matching and Optimization of Parallel Hybrid Electric Vehicle Powertrain[J]. High Technology Letters, 2010, 16(1): 34-38. |

| [10] |

王斌, 潘浩星, 许敏, 等. 纯电驱动车辆动力总成优化的研究[J]. 汽车工程, 2015, 37(6): 617-621. WANG Bin, PAN Hao-xing, XU Min, et al. A Study on the Optimization of the Powertrain of Battery Electric Vehicle[J]. Automotive Engineering, 2015, 37(6): 617-621. |

| [11] |

朱曰莹, 王子龙, 韩光省, 等. 基于循环工况的电动汽车传动系参数正交优化设计[J]. 中南大学学报:自然科学版, 2013, 44(增2): 216-221. ZHU Yue-ying, WANG Zi-long, HAN Guang-sheng, et al. Orthogonal Optimal Design for Drive System Parameter of Electric Vehicle Based on Vehicle Driving Cycle[J]. Journal of Central South University:Science and Technology Edition, 2013, 44(S2): 216-221. |

| [12] |

谷成, 刘浩, 陈辛波. 基于效率优化的四轮独立驱动电动车转矩分配[J]. 同济大学学报:自然科学版, 2015, 43(10): 1550-1556. GU Cheng, LIU Hao, CHEN Xin-bo. Torque Distribution Based on Efficiency Optimization of Four-wheel Independent Drive Electric Vehicle[J]. Journal of Tongji University:Natural Science Edition, 2015, 43(10): 1550-1556. |

| [13] |

XU W K, ZHENG H Y, LIU Z Y. The Control Strategy of Regenerative Braking of Four-wheel-drive Electric Vehicle[J]. Advanced Materials Research, 2013, 631-632: 1123-1128. |

| [14] |

宋世欣, 王庆年, 王达. 电动轮汽车再生制动系统控制策略[J]. 吉林大学学报:工学版, 2015, 45(2): 341-346. SONG Shi-xin, WANG Qing-nian, WANG Da. Control Strategy for Regenerative Braking System of In-wheel Motor Vehicle[J]. Journal of Jilin University:Engineering and Technology Edition, 2015, 45(2): 341-346. |

| [15] |

董昊轩.四轮毂电机驱动电动汽车再生制动系统研究[D].西安: 长安大学, 2018. DONG Hao-xuan. Study on Regenerative Braking System of Four In-wheel-motor Actuated Electric Vehicle[D]. Xi'an: Chang'an University, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10710-1018791104.htm |

| [16] |

瓦伦托维兹H.汽车工程学Ⅰ: 汽车纵向动力学[M].王霄锋, 译.北京: 机械工业出版社, 2009. WALLENTOWITZ H. Automotive Engineering Ⅰ: Longitudinal Dynamics of Vehicles[M].WANG Xiao-feng, translated. Beijing: China Machine Press, 2009. |

| [17] |

张奇, 符晓玲, 李珂, 等. 纯电动汽车动力系统匹配优化与再生制动策略[J]. 系统仿真学报, 2016, 28(3): 600-609. ZHANG Qi, FU Xiao-ling, LI Ke, et al. Powertrain System Matching Optimization and Regenerative Braking Strategy for Pure Electric Vehicle[J]. Journal of System Simulation, 2016, 28(3): 600-609. |

| [18] |

胡明辉, 谢红军, 秦大同. 电动汽车电机与传动系统参数匹配方法的研究[J]. 汽车工程, 2013, 35(12): 1068-1073. HU Ming-hui, XIE Hong-jun, QIN Da-tong. A Study on the Parameter Matching Between the Motor and Transmission System of an Electric Vehicle[J]. Automotive Engineering, 2013, 35(12): 1068-1073. |

| [19] |

何洪文, 余晓江, 孙逢春, 等. 电动汽车电机驱动系统动力特性分析[J]. 中国电机工程学报, 2006, 26(6): 136-140. HE Hong-wen, YU Xiao-jiang, SUN Feng-chun, et al. Study on Power Performance of Traction Motor System for Electric Vehicle[J]. Proceedings of the Chinese Society for Electrical Engineering, 2006, 26(6): 136-140. |

| [20] |

GAO Y M, CHEN L P, EHSANI M. Investigation of the Effectiveness of Regenerative Braking for EV and HEV[EB/OL]. (1999-01-2910)[2017-01-5].

|

| [21] |

GUO J G. Development of Regenerative Braking for Electric Vehicle in China:A Review[J]. International Journal of Electric & Hybrid Vehicles, 2015, 7(2): 120-138. |

| [22] |

WANG B, LI M, XU M, et al. Simulation-based Energy Flow Study of Purely Electric-drive Vehicles[C]//Proceedings of the FISITA 2012 World Automotive Congress. Heidelberg: Springer, 2012: 615-630. https://link.springer.com/chapter/10.1007%2F978-3-642-33777-2_50

|

| [23] |

CIKANEK S R, BAILEY K E. Regenerative Braking System for a Hybrid Electric Vehicle[C]//Proceedings of the American Control Conference. Anchorage: IEEE, 2002: 3129-3134. https://www.researchgate.net/publication/3961650_Regenerative_braking_system_for_a_Hybrid_Electric_Vehicle

|

| [24] |

叶敏, 郭金刚. 电动汽车再生制动及其控制技术[M]. 北京: 人民交通出版社, 2013. YE Min, GUO Jin-gang. Regenerative Braking and Its Control Technology on Electric Vehicle[M]. Beijing: China Communications Press, 2013. |

2019, Vol. 36

2019, Vol. 36