近10年来,PDC(聚晶金刚石复合片)钻头发展态势迅猛,目前,PDC钻头在世界油气井钻头市场份额已达80%,其进尺数在世界钻井总进尺数中的比例已经超过90%[1-2]。为满足大部分地层油气钻井要求,PDC钻头类型和品种逐渐呈现出多样化与个性化的发展趋势[3-4],加强基础理论和计算机建模研究,建设现代化钻头设计平台,对提高设计效率具有重大意义。

PDC钻头的设计工作较为复杂,不仅需要扎实的理论基础、丰富的设计经验和熟练的CAD软件建模操作,而且设计过程往往涉及PDC钻头几何学、切削力学,目标地层岩性,三维建模、数值优化与仿真等内容[5-8]。在PDC钻头设计技术方面,国外著名的PDC钻头生产厂家都建立了各自的PDC钻头设计系统,做到了初步的智能化,极大地降低了PDC钻头的设计难度[1],但均未公开。目前,国内大部分技术人员仍以人工探索方式进行PDC钻头设计[9]:依靠经验手动绘制径向布齿图,然后通过反复调整各齿在刀翼上的位置分布而完成周向布齿,最后手动进行刀翼、钻头体、水眼的建模。然而,利用该方法进行PDC钻头设计时存在一些问题:首先,在布置切削齿方面,依靠经验和特定的目标优化结果进行人工调整,步骤反复、过程繁琐、设计效率低且不易获得满意的切削齿布置参数;其次,在刀翼设计过程中,由于刀翼结构建模原则较为模糊,刀翼模型在后续修改时较为繁琐;最后,不同的技术人员在设计PDC钻头时采用的设计思路和建模方法差异较大,既难以实现参数的标准编码又不利于优化分析。近些年,根据PDC钻头的特殊设计要求,研究计算机辅助设计(CAD)软件在PDC钻头设计领域的应用已经是国内PDC钻头设计技术的一大热点[10-13]。目前,国内现有的PDC钻头设计系统还存在一些不足之处:首先,未能整合切削齿的参数布置、建模、优化分析功能,易用性和稳定性较差;其次,刀翼、水眼建模方式较为单一。

为了改善现有PDC钻头设计技术的局限性,作者开发了一套以Siemens NX(或称UG)三维设计软件为基础的PDC钻头参数化设计平台,对其开发原理和关键技术进行了讨论,并通过某油田名义直径为311.2 mm的PDC钻头设计实例完整地阐述了该平台的设计流程,并将其成功应用于现场试验。

1 PDC钻头参数化设计平台开发原理 1.1 PDC钻头参数化设计思想常规PDC钻头主要结构包括切削齿、刀翼、钻头本体和喷嘴(水眼)等,其设计难点在于确定主要结构的相关参数,其中以冠部形状,切削齿布置参数、水力参数等最为重要和复杂,这些关键参数直接影响PDC钻头的钻进性能和使用寿命。

由于地层性质复杂、建模过程复杂、理论工况与实际工况相差大、数值优化方法繁多及经验资料有限等因素的存在,即使是经验丰富的设计人员也很难快速高效地设计出满足使用需求的PDC钻头。为了提高设计效率与质量,忽略复杂的PDC钻头几何学建模过程和切削力学分析的细节,降低PDC钻头设计门槛,可借助计算机辅助设计(CAD)软件、数值分析软件及其二次开发,对PDC钻头的设计工作进行参数化,其主要内容包括:PDC钻头各主要结构设计的模块化;建模过程完全参数驱动且自动化;操作界面利于人机交互;将结果数据进行标准编码,利于分析优化、修改。

1.2 PDC钻头参数化设计平台系统结构基于PDC钻头的设计特点与软件工程理论[14],建立了PDC钻头参数化设计平台系统结构,如图 1所示。平台系统结构可分为4层,自上而下依次是需求分析层、设计建模层、性能分析层、结果输出层。

|

| 图 1 PDC钻头参数化设计平台系统结构 Fig.1 The system framework of the parametric design platform of PDC bit |

1) 需求分析层。需求分析层主要由经验数据、使用数据和设计原则组成。用户需根据目标地层岩性和钻进条件,初步确定钻头尺寸、冠部曲线类型、切削齿大小、布齿密度、布齿方式、刀翼数和刀翼形式等。

2) 设计建模层。设计建模层由一系列完全参数化的功能模块构成,包括建模、分析和修改模块,各个模块又由多个功能子单元组成,各模块之间通过标准编码数据进行耦合。

① 建模模块。建模模块主要由切削齿布置、钻头本体、刀翼、冠部曲线、钻头内孔、水眼等功能单元组成,各功能单元相互独立,最大限度保留操作自由度。

② 分析模块。分析模块由切削齿布置参数分析和刀翼参数分析两个单元组成。在建模过程中按实际需求选择调用相应分析模块或者在全钻头建模完成后调用,然后进行调整和修改。各模块间按照低内聚高耦合原则设计,兼顾自由建模和分析优化。

③ 修改模块。修改模块由局部修改和单元重构两个单元组成。可实现已有参数或者优化后参数的直接整体调入并进行参数化模型重构,也可以针对任意某个小特征进行局部调整。

3) 性能分析层。性能分析层由一系列仿真平台构成,包括PDC钻头切削参数仿真、PDC钻头钻进仿真、井底流场分析和有限元分析等平台。平台导出标准编码的数据后可直接手动导入相应的分析平台或软件。

4) 结果输出层。结果输出层主要由标准编码的数据构成。需求分析、建模参数,分析优化参数,修改参数,使用参数等均可进行存储和调用,便于反馈钻头的快速修改和针对类似地层的钻头快速设计等信息。

2 PDC钻头参数化设计平台实现的关键技术实现PDC钻头参数化设计平台的关键技术是完全参数驱动的自动布齿及其标准数据编码和模块化的自动建模。

2.1 完全参数驱动自动布齿方法与标准数据编码在PDC钻头关键参数的设计工作中,切削齿的布置参数设计(以下称布齿设计)是最重要的技术,其中切削齿直径影响钻头适用地层,后倾角影响钻头使用寿命,侧倾角影响排屑效率,布齿密度影响钻头寿命和破岩效率。考虑到国内现阶段的各类布齿设计及其建模方法存在缺陷,本平台在分析对比各种建模方案后,采用完全参数驱动自动布齿方法,介绍如下:

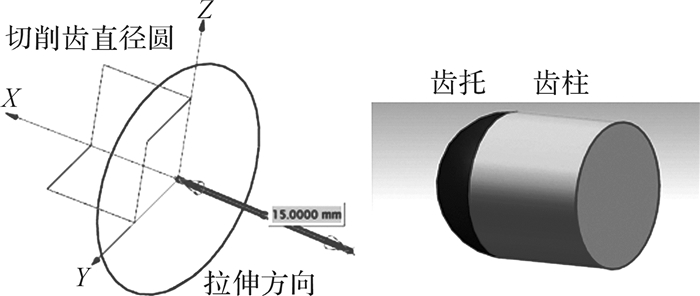

1) 切削齿的结构及位置参数。PDC钻头的切削齿由齿柱或者齿柱加半球形齿托组成,其主要结构参数为切削齿直径和齿柱的长度。从几何建模的角度看,建立单颗切削齿模型需要确定3个参数:齿面直径、拉伸方向和拉伸距离,如图 2所示。PDC钻头切削齿的位置参数主要可分为2类:第1类,确定切削齿面中心点的坐标参数,包括齿面中心点的半径、齿面中心高度、切削齿方位角(柱坐标系下的参数);第2类,确定齿面方向的参数,包括侧倾角、后倾角、法线角和切削齿方位角。

|

| 图 2 单颗切削齿建模过程及其结构示意图 Fig.2 Modeling process and structure diagram of the single cutter tooth |

2) 旋转变换的方法——转动向量法。进行旋转变换的简单方法为转动向量法,生成旋转矩阵的条件为旋转轴和旋转角度的确定,其具体过程包括初始位置设定、法线角变换、方位角变换、侧倾角变换和后倾角变换,如表 1和图 3所示。

| 旋转变换名称 | 旋转轴1) | 旋转角度 | 旋转对象 |

| 法向变换 | Y轴 | 法线角 | 所有矢量 |

| 方位变换 | Z轴 | 方位角 | |

| 侧倾变换 | N1 | 侧倾角 | |

| 后倾变换 | N2 | 后倾角 | |

| 注:1) N1为矢量(0, 0, 1)经法向及方位变换后的矢量; N2为矢量(1, 0, 0)经法向、方位、侧倾变换后的矢量。 | |||

|

| 图 3 齿面方向向量变换过程 Fig.3 The transformation process of cutter face direction vector |

转动向量法[15]可表示为:

| $ \begin{array}{l} \mathit{\boldsymbol{R}} = \mathit{\boldsymbol{I}} + \frac{{\sin v}}{v}\mathit{\Theta } + \frac{{1 - \cos v}}{{{v^2}}}\mathit{\Theta }{^2}\\ \;\;\;\;\;\;\;\mathit{\boldsymbol{v}} = \left( {{v_1}, {v_2}, {v_3}} \right)\\ \mathit{\Theta } = \left[{\begin{array}{*{20}{c}} 0&{-{v_3}}&{{v_2}}\\ {{v_3}}&0&{-{v_1}}\\ {-{v_2}}&{{v_1}}&0 \end{array}} \right] \end{array} $ |

其中:R为转动矩阵;I为单位矩阵;v=‖v‖,为转动向量长度(即转动角度)。

3) 完全参数驱动自动布齿的实现方法——UG二次开发,其核心实现可分为2个部分。①用已知信息求解必需信息,并将已知信息、求解的中间信息、必需信息以表达式的形式存入UG,在表达式的约束下自动建立模型,其中必需信息包括:切削齿平面中心坐标(X, Y, Z), 切削齿平面的方向向量(l, m, n),切削齿直径D, 切削齿长度L;②先确定特殊情况下齿面的方向向量,再经过一定的图形变换,求得一般情况下的齿面方向向量。确定齿面方向向量具体过程为:切削齿的方位角、法线角、后倾角、侧倾角均设为0,以Z轴为钻头轴向,则齿面方向向量为(0, 1, 0),且特殊情况到一般情况下的齿面方向向量变换以旋转变换为主。

将所有的初始参数、运算公式、运算中间结果和最终结果均以表达式的形式保存在UG中,然后根据表达式来设置模型的参数约束,完成模型建立,即可实现完全参数驱动自动建模,并输出标准编码数据。标准编码数据指按一定方式存储数据,以布齿参数为例,其部分标准编码数据如表 2所示。

| 刀翼号 | 齿号 | R | Z | 方位角 | 法向角 | 侧倾角 | 后倾角 | 齿直径 | 齿长度 | 切削面积 | 切削体积 | 轴向力 | 径向力 | 切向力 |

| 1 | 1 | 7.1 | 72.3 | 360 | -20 | 0 | 14 | 19.0 | 13.55 | 46.3 | 1 567.6 | 866.7 | -655.4 | 1 270.7 |

| 2 | 1 | 90.8 | 100.6 | 78 | -20 | 0 | 15 | 19.0 | 13.55 | 31.7 | 2 587.7 | 411.5 | -245.3 | 659.7 |

| 3 | 1 | 17.1 | 76.1 | 160 | -20 | 0 | 14 | 19.0 | 13.55 | 35.4 | 1 847.4 | 603.1 | -235.6 | 853.7 |

| 4 | 1 | 78.3 | 98.1 | 232 | -17.7 | 0 | 17 | 19.0 | 13.55 | 27.9 | 2 468.9 | 466.4 | -210.4 | 698.6 |

模块化的自动建模设计是为了满足PDC钻头个性化与快速设计需求,同时易于参数管理和标准编码数据的输出[16]。

自动建模功能由6个功能子单元构成:切削齿建模、钻头本体建模、刀翼建模、冠部曲线建模、钻头内孔建模、水眼建模。自动建模提供了162种不同的建模方案,其组合为:3种冠部曲线单元,3种刀翼单元,3种布齿单元,6种布齿密度控制单元,1种钻头本体单元,1种钻头内孔单元,1种钻头水眼单元。

现以刀翼建模为例展开讨论。刀翼作为重要结构,既需要承载切削齿的分布,又需与钻头体组成排屑槽,同时还影响钻头钻进的稳定性。综合以上因素,刀翼常用形式有直线形刀翼、圆弧形刀翼和螺线形刀翼。

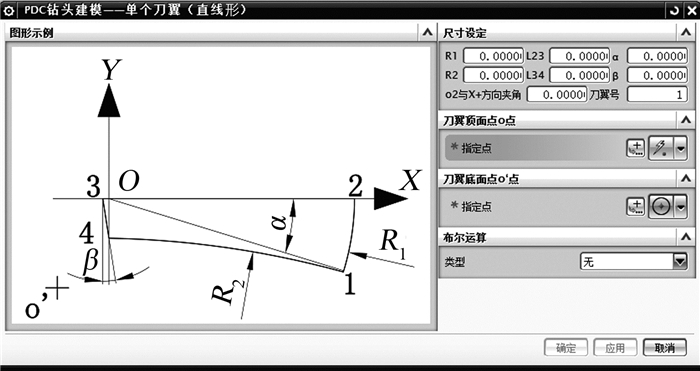

1) 直线形与圆弧形刀翼建模方法。首先,在参数函数约束下构造一个刀翼的水平截面;其次, 构造拉伸方向并拉伸;最后,用冠部曲线旋转切除多余部分。直线形刀翼截面构造如图 4所示。

|

| 图 4 直线形刀翼截面构造 Fig.4 The structure of straight blade section |

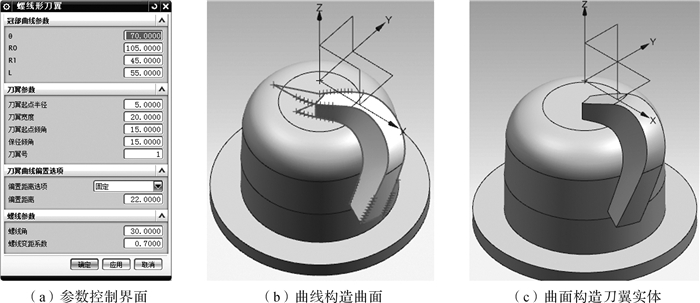

2) 螺线形刀翼建模方法。螺线形刀翼主要特点是从周向看刀翼等宽或者随半径增大而宽带增大,其保径线为空间螺旋线。建模方法为:由3个分段函数方程拟合出曲线,曲线基于UG扫掠、N边曲面、面分割功能创建刀翼曲面,最后通过面缝合将曲面转化成体。其建模过程如图 5所示。

|

| 图 5 螺线形刀翼建模过程 Fig.5 The modeling process of spiral blade |

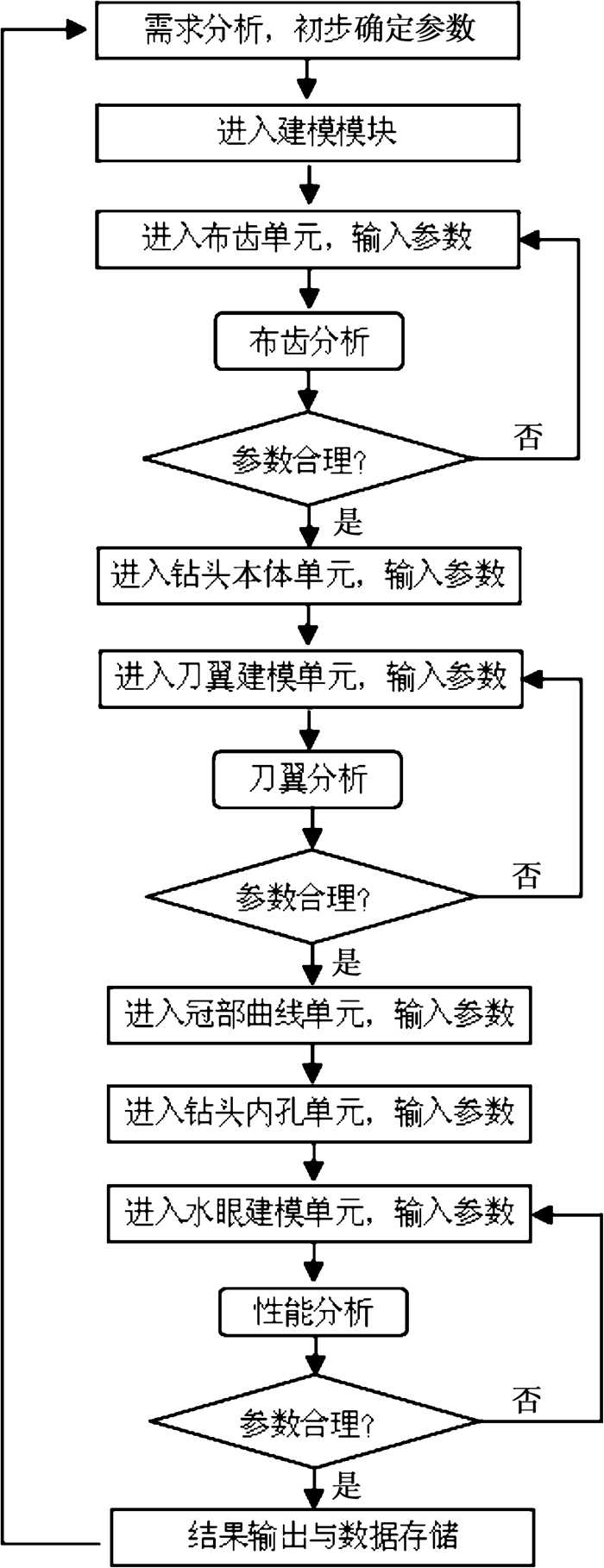

为详细地阐述本平台建模功能,列出其建模具体流程,如图 6所示。

|

| 图 6 PDC钻头参数化设计平台建模流程 Fig.6 The modeling flow of the parametric design platform of PDC bit |

PDC钻头参数化设计平台基于UG平台,用户只需简单了解UG基本操作流程,阅读该平台操作手册后按要求调用动态运行库,即可进入PDC钻头参数化设计平台。

现以某井二开造斜段、稳斜段设计的名义直径为311.2 mm的PDC钻头为例。所获取的部分地层岩性(参考)如表 3所示。

| 岩层 | 底界深度/m | 厚度/m |

| 灰白色块状砂泥岩 | 1 120 | |

| 灰绿色泥岩与砂岩 | 1 592 | 470 |

| 呈不等厚互层灰色块状砂泥岩、砂岩夹薄层泥岩 | 2 050 | 460 |

| 深灰色泥岩夹薄层灰白色砂岩、含砾砂岩 | 3 440 | 1 390 |

参考PDC钻头设计准则、经验数据,再根据地层岩性,初步确定参数:钻头名义直径为311.2 mm,冠部类型为中锥型,冠部曲线类型为直线圆弧直线型,切削齿直径为19 mm,保径齿直径为13 mm,顺序布齿,布齿密度中等,刀翼数为5,刀翼形式为直线刀翼,喷嘴数量为7。

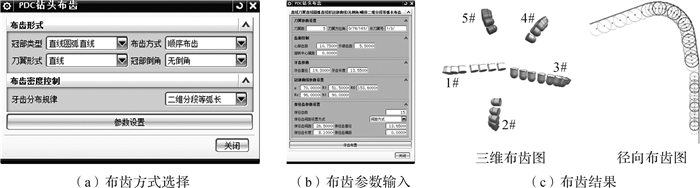

启动UG,进入PDC钻头参数化设计平台,选择建模模块中的布齿单元,然后按提示依次选定初步确定的冠部类型、布齿方式、刀翼形式以及切削齿分布规律,最后点击“参数设置”。在跳出的界面中输入相关参数,点击“牙齿布置”,若未出现参数错误等报错或警告提示,则平台自动完成切削齿布置与建模,结果如图 7(c)所示。操作界面直观显示布齿结果,在参数布置完成后数据自动保存。

|

| 图 7 切削齿布置过程与结果 Fig.7 The process and result of cutter teeth setting |

切削齿布置参数输出后,进入分析模块中的布齿分析,导入布齿单元所生成的标准编码数据,进行优化分析。原则上侧向不平衡力应控制在钻压的5%以内[17], 若侧向不平衡力过大,则进行自动优化,最后获得优化后布齿参数。优化前后布齿的性能指标如表 4所示。

| 状态 | 总扭矩/ kN·m |

总钻压/ kN |

不平衡力/ kN |

不平衡系数/% | 建议 |

| 优化前 | 1 529.10 | 9 671.38 | 955.755 | 9.9 | 优化 |

| 优化后 | 1 537.43 | 9 649.00 | 312.020 | 3.2 | 采用 |

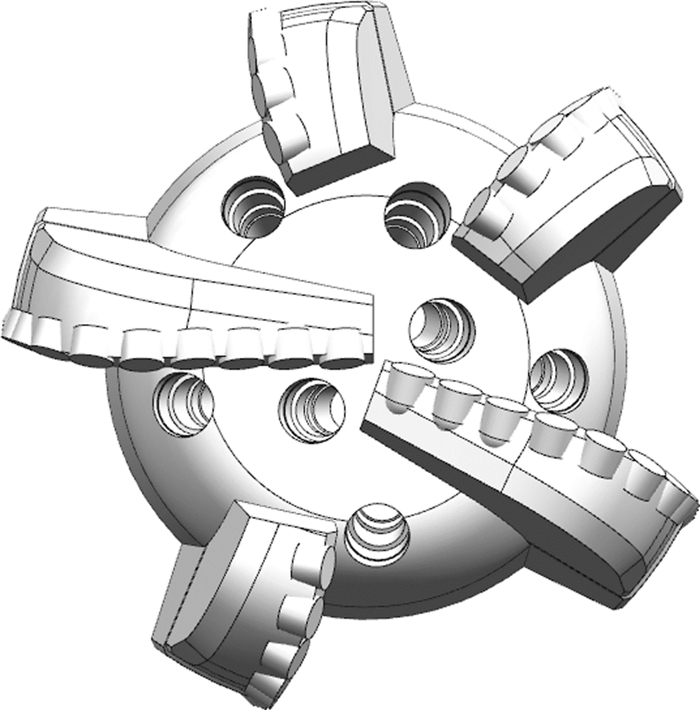

布齿设计完成后,依次进行钻头本体、刀翼、冠部曲线、钻头内孔、水眼建模,按提示输入相关数据后即可生成钻头模型,如图 8所示。

|

| 图 8 PDC钻头模型 Fig.8 The model of PDC bit |

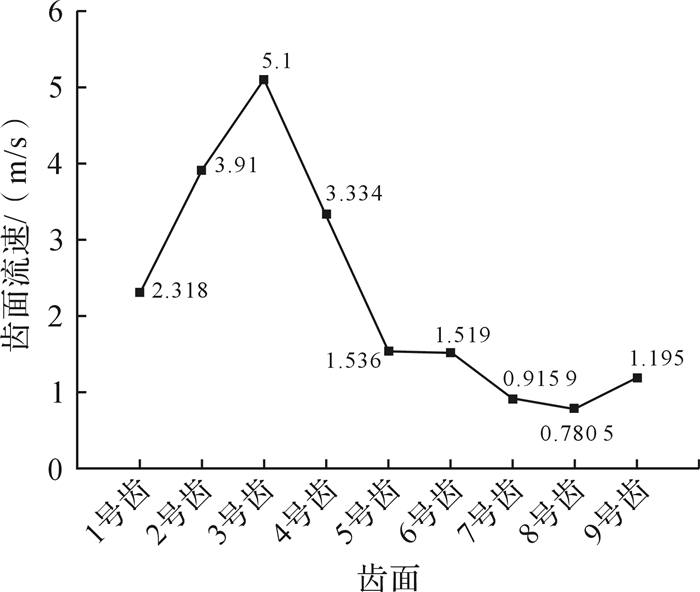

完成钻头体建模后,需进行井底流场性能分析,以优化水力结构。将模型导入流场分析平台,结果如图 9和10所示。

|

| 图 9 PDC钻头模型井底流场矢量图 Fig.9 The bottom hole velocity vector diagram of PDC bit model |

|

| 图 10 5号刀翼齿面流速折线图 Fig.10 The flow velocity line chart of cutters on the blade 5 |

流场分析结果如下:

1) 流量分配。3号流道流量过小,4号流道流量过大,建议将3号流道中心喷嘴往3号刀翼方向旋转3°~5°,以减小3号流道中心喷嘴向4号流道的射流流量,增强3号刀翼切削齿的清洗能力。

2) 涡旋处理。5号流道产生大涡旋,岩屑很可能在此堆积并产生泥包,结合5号刀翼齿面流速分布图来看,5号刀翼的1号和2号切削齿作为鼻部主切削齿,其齿面流速偏低,应调整喷嘴布置位置和喷射角度,以提高1号和2号切削齿的齿面流速,增强切削齿的清洗和冷却能力,同时避免涡旋的产生。建议将5号流道对应的喷嘴向钻头中心平移4 mm左右,再将射流方向偏离钻头轴线1°~2°。

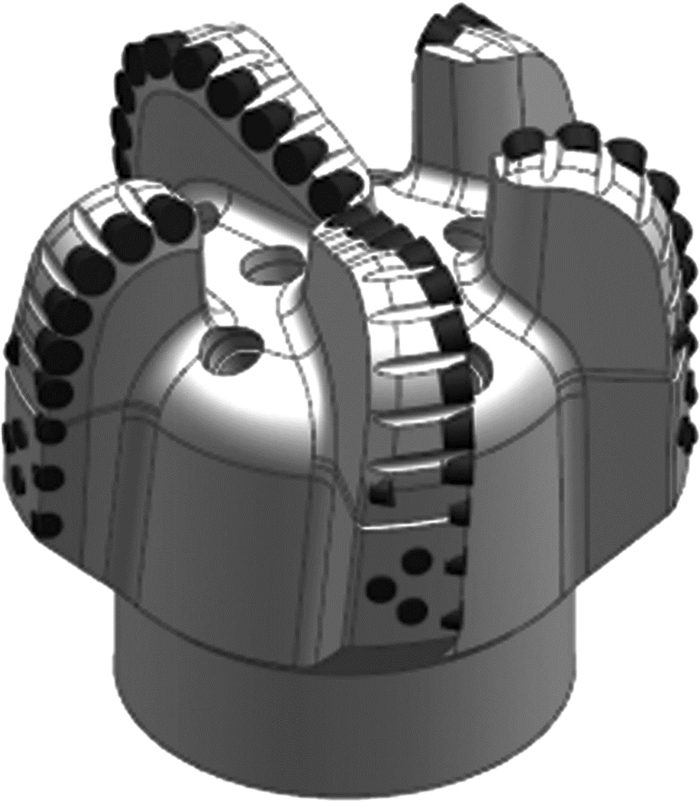

完成水力分析后,应用修改模块对模型特征进行局部修改与整体修改,可手动添加细节,例如后排齿、保径齿、倒角等,保存与输出模型数据,最终模型如图 11所示。

|

| 图 11 PDC钻头最终模型 Fig.11 The final model of PDC bit |

对本平台所设计的311.2 mm PDC钻头进行现场试验,地层岩性为泥岩、砂岩、砂泥岩,钻井方式以造斜段复合钻进为主。第1趟因复合钻进一段时间后,机械钻速下降,发现已磨损,更换新钻头;第2趟因定向增斜后复合钻进降斜明显而起钻,复合钻进降斜率为1°/30 m,更换钻具组合,起出钻头新度高,磨损正常。其钻进基本情况如表 5所示,第2趟起钻后的PDC钻头如图 12所示。现场结果表明通过本平台所设计的PDC钻头性能良好,满足使用要求。

| 试验结果 | 第1趟 | 第2趟 |

| 钻进井段/m | 1 247~2 326 | 2 326~2 947 |

| 进尺/m | 1 079 | 621 |

| 纯钻时间/h | 46.71 | 30.79 |

| 平均机械钻速/(m/h) | 23.10 | 20.17 |

|

| 图 12 第2趟起钻后的试验PDC钻头 Fig.12 The experimental PDC bit after the second times of drilling |

多个实例验证和对比统计后发现,该平台在切削齿布置、钻头本体建模、水力单元设置等方面较传统人工设计方式有优势, 其中:在布齿设计方面,人工干预时间少于5 min,且能较快得到较为合理的布齿参数;在钻头本体建模方面,平台提供的162种常见的建模方案可满足绝大部分的建模需求,极大降低技术人员的劳动强度;在水力单元布置方面,完全参数驱动较好满足了水眼精确控制、易于调整的需求。具体结果如表 6所示。

| 建模步骤 | 人工探索方法耗时/min | 参数化平台耗时/min | 提高效率/倍 |

| 布齿设计 | 360~480 | 30~60 | 7~10 |

| 钻头本体 | 300~480 | 15~20 | 19~23 |

| 水力单元 | 60~120 | 3~5 | 19~23 |

1) 本研究基于PDC钻头几何学、工作力学,参数化设计,软件工程理论与工业设计基本理论,设计了PDC钻头参数化设计平台架构,将复杂的布齿及优化理论和繁杂的建模过程模块化、流程化,建立了PDC钻头参数化设计平台。

2) 以311.2 mm PDC钻头设计为例阐述了该设计平台的操作流程。实例验证表明,通过本设计平台所设计的PDC钻头质量稳定可靠,能较好地满足使用要求;同时本平台可有效提高PDC钻头设计效率,缩短设计周期,降低技术人员的劳动强度,降低综合成本。

3) 本平台提供多样化的设计方案、便利的参数修改模块、良好的人机交互、清晰的操作流程,为PDC钻头的个性化设计提供了功能较为完善的计算机辅助设计(CAD)平台,有利于推动国内PDC钻头相关设计平台的研究及应用,提高PDC钻头的设计水平。

| [1] | DAN Scott. A bit of history:overcoming early setbacks, PDC bits now drill 90%-plus of worldwide footage/decades after invention of polycrystalline diamond cutters, PDC bits edge out roller cones with advances in cutters, stability, hydraulics[J]. Drilling Contractor, 2015, 71(4): 60–68. |

| [2] |

左汝强.

国际油气井钻头进展概述(四):PDC钻头发展进程及当今态势(下)[J]. 探矿工程(岩土钻掘工程), 2016, 43(4): 40–48.

ZUO Ru-qiang. International advancement of drilling bit for oil and gas well (4):PDC bits progress and present trend[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2016, 43(4): 40–48. |

| [3] | PETROV Petar. Schlumberger launches axe blade ridged diamond element bit[EB/OL]. (2016-09-08)[2017-03-01]. http://www.slb.com/services/drilling/drill_bits/specialty_pdc/axeblade.aspx. |

| [4] | LIOU Joanne. New bits look beyond design at overall wellbore[EB/OL]. (2012-07-16)[2017-03-01]. http://www.drillingcontractor.org/new-bits-look-beyond-design-at-overall-wellbore-16693. |

| [5] |

廖忠民. 基于Pro/Engineer的PDC钻头CAD系统的研究与开发[D]. 成都: 西南石油学院机电工程学院, 2004: 24-40.

LIAO Zhong-min. Study and development of CAD system of PDC bit with Pro/Engineer[D]. Chengdu:Southwest Petroleum Institute, School of Mechatronic Engineering, 2004:24-40. http://cdmd.cnki.com.cn/article/cdmd-10615-2005012898.htm |

| [6] |

杨迎新. PDC钻头切削力学研究[D]. 成都: 西南石油学院机电工程学院, 2003: 16-26.

YANG Ying-xin. Research on mechanics of PDC bit rock cutting process[D]. Chengdu:Southwest Petroleum Institute, School of Mechatronic Engineering, 2003:16-26. |

| [7] |

李树盛. PDC钻头工作理论及现代设计方法研究[D]. 南充: 西南石油学院机电工程学院, 1994: 20-40.

LI Shu-sheng. Research on working theory and modern design method of PDC bit[D]. Nanchong:Southwest Petroleum Institute, School of Mechatronic Engineering, 1994:20-40. |

| [8] |

杨庆理. 复杂地层PDC钻头个性化设计及应用研究[D]. 青岛: 中国石油大学(华东)石油工程学院, 2007: 37-61.

YANG Qing-li. Application study and personalized design of PDC bits under complex geological condition[D]. Qingdao:China University of Petroleum (East China), School of Petroleum Engineering, 2007:37-61. http://cdmd.cnki.com.cn/Article/CDMD-10425-2008199227.htm |

| [9] |

田红平, 杨春雷.

PDC钻头自动优化布齿设计软件平台建立[J]. 石油矿场机械, 2015, 44(11): 22–26.

TIAN Hong-ping, YANG Chun-lei. Establishment of automatic optimization design platform for cutter arrangement of PDC bits[J]. Oil Field Equipment, 2015, 44(11): 22–26. DOI:10.3969/j.issn.1001-3482.2015.11.005 |

| [10] |

杨丽, 陈康民.

PDC钻头的三维设计方法[J]. 机械设计, 2005, 22(2): 35–36.

YANG Li, CHEN Kang-min. 3D designing method of PDC drilling bits[J]. Journal of Machine Design, 2005, 22(2): 35–36. |

| [11] |

孙姗, 赵逢禹, 郑胜.

PDC钻头智能化设计系统[J]. 计算机系统应用, 2012, 21(7): 18–21.

SUN Shan, ZHAO Feng-yu, ZHENG Sheng. Intelligent design and development of PDC drill[J]. Computer Systems & Applications, 2012, 21(7): 18–21. |

| [12] |

鲁桂荣, 肖文生, 董维彬, 等.

PDC钻头CAD系统研究与开发[J]. 石油矿场机械, 2008, 37(5): 22–27.

LU Gui-rong, XIAO Wen-sheng, DONG Wei-bin, et al. Study and development of PDC bit CAD system[J]. Oil Field Equipment, 2008, 37(5): 22–27. |

| [13] |

陈玉中. 基于UG的PDC钻头钻进仿真方法研究[D]. 成都: 西南石油大学机电工程学院, 2015: 15-37.

CHEN Yu-zhong. Research on PDC bit drilling simulation method based on UG[D]. Chengdu:Southwest Petroleum University, School of Mechatronic Engineering, 2015:15-37. http://cdmd.cnki.com.cn/Article/CDMD-10615-1015599102.htm |

| [14] | BERND Bruegge, ALLEN H. Dutoti object oriented software engineering[M]. Beijing: Tsinghua University Press, 2011: 1-30. |

| [15] | ZUPAN D, SAJE M. Finite-element formulation of geometrically exact three-dimensional beam theories based on interpolation of strain measures[J]. Computer Methods in Applied Mechanics and Engineering, 2003, 192(49/50): 5209–5248. |

| [16] |

蒋宇欢, 陈泳, 黄健, 等.

功能作用收集及其分类研究[J]. 工程设计学报, 2016, 23(2): 101–107.

JIANG Yu-huan, CHEN Yong, HUANG Jian, et al. Research on functional action collection and taxonomy[J]. Chinese Journal of Engineering Deign, 2016, 23(2): 101–107. |

| [17] |

邹德永, 王瑞和.

刀翼式PDC钻头的侧向力平衡设计[J]. 中国石油大学学报(自然科学版), 2005, 29(2): 42–44.

ZOU De-yong, WANG Rui-he. Lateral force balancing design of blade PDC bits[J]. Journal of China University of Petroleum(Edtion of Natural Science), 2005, 29(2): 42–44. |