2. 中国地质调查局 西安地质调查中心, 陕西 西安 710054;

3. 吉林大学 地球科学学院, 吉林 长春 1300613;

4. 陕西延长石油(集团)有限责任公司研究院, 陕西 西安 710065;

5. 西安交通大学 电气工程学院, 陕西 西安 710049;

6. 成都理工大学 数字胡焕庸线研究院, 四川 成都 610059

2. Xi'an Center of China Geological Survey, Xi'an 710054, China;

3. College of Earth Sciences, Jilin University, Changchun 130061, China;

4. Institute of Yanchang Petroleum (Group) Co., Ltd., Xi'an 710065, China;

5. School of Electrical Engineering, Xi'an Jiaotong University, Xi'an 710049, China;

6. Institute of Digital Hu Line, Chengdu University of Technology, Chengdu 610059, China

铝土矿由含铝矿物(三水铝石、一水软铝石和/或一水硬铝石)、含铁矿物(主要为赤铁矿和针铁矿)及少量硅酸盐、钛酸盐、硫酸盐和碳酸盐组成[1],是金属铝的主要来源. 铝土矿是风化作用的产物,与古地貌及可容空间密切相关,前人关于铝土矿成因已经做了大量研究[2-8],根据铝土矿含矿岩系的物源不同将铝土矿分为2种类型[9-10]:红土型、喀斯特沉积型.

中国铝土矿资源自2000年以来,储采比逐年下降,开采速度大于发现速度,储量/资源量也呈现下降趋势[11];但是铝土矿查明资源量近5年内每年都有40×108 t以上的规模,说明浅层易开发的铝土矿资源动用程度较高,而深层的仅以资源量进行统计.

我国铝土矿目前主要采用露天开采和井工开采两种方式. 由于我国的铝土矿一般都是远离地表分布,露天开采需要大量剥离地表土方,开发过程中导致一系列环境问题;井工开采,目前只能针对500~800 m以浅的矿体,由于我国铝土矿上覆岩层常为煤层或者碳质泥岩,井下开采风险较大,投入资金较多. 如何有效动用深部资源,将资源量转化为储量,保障铝资源安全是目前铝土矿行业面临的一大难题. 因此,探索一种绿色环保的深部铝土矿采矿技术已迫在眉睫.

1 原位溶浸采矿技术原位溶浸采矿也叫原地钻孔溶浸采矿,是利用矿物自身的物理化学特性,将水、化学溶剂或微生物,注入矿床或矿堆,进行有选择性地溶解、浸出和回收其中有用矿物组分的一种新型采矿方法,是多种溶浸采矿方式(地表堆浸、就地破碎溶浸、原地钻孔溶浸采矿)中的一种[12-13]. 该技术将传统固体矿床开采与流体资源开发技术进行融合,从而实现固体矿产的绿色高效开采,具有以下显著的优势:

1)减少矿山开采对土地的占用、损毁,保护土地资源;

2)开采层位远离地下水,无水污染风险;

3)实现深部资源流态化开采,提升开采效率;

4)优选溶浸剂以实现多元素溶出,提升开采经济性;

5)降低人员劳动强度,避免矿井伤亡事故的发生;

6)实现无尾废、多流程集成开采,井下无空区,地表不塌陷;

7)开采结束后的高孔高渗地层还可用于二氧化碳或者污水封存.

原位溶浸技术主要应用于盐矿、铀矿和稀土矿的开采. 盐矿水溶开采最早可追溯到1400多年前[14],在当时采矿设备不发达的情况下,该工艺具有十分高效、低成本的技术优势,现今仍然在使用. 铀矿开采对该工艺的应用同样较为成熟:1961年,苏联水文地质工程师设计了某砂岩型铀矿原位抽注试验,开采直到1978年结束,铀回收率达到了77%;美国在同时期也开展了一系列原位溶浸采铀试验,并取得了较好的成果,至1992年原位溶浸采铀工艺在美国铀矿产业中逐步成为主流[15];我国到2015年也已建成原地浸出开采铀矿山6座,主要采用酸法浸出,近年来逐渐尝试新型中性溶浸剂浸出和微生物浸出,以减轻对浅表和地下水的污染[16]. 原位溶浸技术在稀土矿开采中主要针对离子型稀土矿[17]. 稀土离子以水合或羟基水合离子形式吸附在黏土矿物上,通过注入硫酸铵等浸取液,使其与稀土离子发生交换反应进而完成回收[18-19].

其他有色金属的原位溶浸采出早在16世纪西班牙就有过尝试,但受当时工业水平限制未有大规模应用. 直到1995年,在美国亚利桑那州进行了一次铜矿原位开采试验,成功将370 m以下的铜矿用酸溶解后泵出地面[20].

原位溶浸技术应用最为广泛和成熟的还是铀矿和稀土矿开采,在其他金属矿产中的应用较少,国内外一些公司曾在铜矿中进行过尝试,但后期均未见跟进,分析原因可能是铜矿等主体岩性为火成岩的矿产,其致密的物性和矿脉分布的不稳定性限制了原位溶浸技术的应用.

2 沉积型铝土矿原位溶浸采矿适用条件通过与铀矿和稀土矿原位溶浸采矿工艺进行对比,对沉积型铝土矿原位溶浸开采的条件进行了梳理和分析,认为沉积型铝土矿在可溶性、矿体沉积稳定性、底板条件、矿体渗透性方面具有先天匹配的特性,具备原位溶浸开采的基础.

2.1 可溶性原位溶浸采矿技术需建立在目标矿物能够被有效溶解并进入溶浸剂的基础上,因此选择经济适用的溶浸剂是成功的关键. 铝土矿石中铝元素以一水硬铝、一水软铝、三水铝石矿物形式存在,常规开采和冶炼中,提取氧化铝的方法有4种,分别为酸法、碱法、酸碱联合法和烧结法[21-24],后两种是酸法、碱法的改良,在细节上进行了优化.

1)碱法溶出铝土矿

氧化铝为两性化合物,矿石中的铝土矿与碱(NaOH)反应生成偏铝酸盐,留下不与碱反应的氧化铁、氧化钛等在原矿石中. 偏铝酸钠溶液通过碱液析出氢氧化铝,再经处理制得铝盐. 拜耳法、联合法、烧结法都属于碱法. 化学反应方程式为:

| $ \begin{aligned} & \mathrm{Al}_2 \mathrm{O}_3 \cdot 2 \mathrm{SiO}_2 \cdot 2 \mathrm{H}_2 \mathrm{O}+6 \mathrm{NaOH}+\mathrm{aq} \\ & =2 \mathrm{NaAl}(\mathrm{OH})_4+2 \mathrm{Na}_2\left[\mathrm{H}_2 \mathrm{SiO}_4\right]+\mathrm{aq} \end{aligned} $ | (1) |

2)酸法溶出铝土矿

用硫酸、盐酸、硝酸等无机酸对加工过的矿石进行溶浸,在一定的温度下生成铝盐溶液,通过某些反应,最后得到氧化铝. 酸法主要分硫酸法、硝酸法和盐酸法.

一水硬铝石与酸的主要化学反应方程式如下:

| $ \mathrm{AlO}(\mathrm{OH})(\mathrm{s})+3 \mathrm{H}^{+}(\mathrm{aq})=\mathrm{Al}^{3+}(\mathrm{aq})+2 \mathrm{H}_2 \mathrm{O} $ | (2) |

三水铝石与酸的主要化学反应方程如下:

| $ \mathrm{Al}(\mathrm{OH})_3(\mathrm{~s})+3 \mathrm{H}^{+}(\mathrm{aq})=\mathrm{Al}^{3+}(\mathrm{aq})+3 \mathrm{H}_2 \mathrm{O} $ | (3) |

硝酸法处理铝土矿时产生有毒气体NO2,原液回收困难,且硝酸价格较高,经济效益不佳,本文不做介绍.

碱法或者酸法针对不同类型的氧化铝矿物溶出条件不尽相同,从铝土矿现有溶出工艺来看(表 1)[21-23],铝土矿中含铝矿物在一定条件下是可以被酸、碱溶解的,这为铝土矿原位溶浸开采奠定了最主要的理论基础.

|

|

表 1 国内铝土矿主要含铝矿物溶出条件正交优化 Table 1 Orthogonal optimization of dissolution conditions of main aluminum- containing minerals in China's bauxite deposits |

3)静态溶浸试验

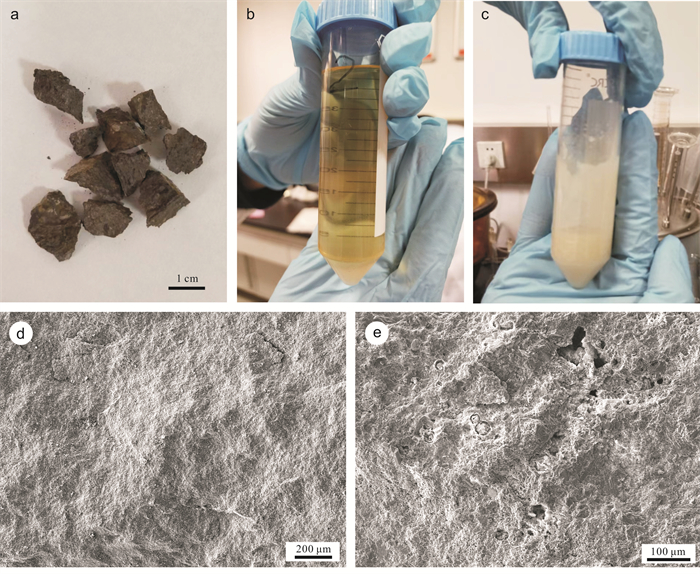

以上数据来源于现代铝土矿冶炼行业常用的湿法冶金技术,基于原矿石进行了选矿和研磨,具有非常好的溶出反应条件,因而无法反映地下的实际情况. 本次研究开展铝土矿静态溶浸试验,以一定块度的铝土矿原矿石(图 1a)为试验对象,模拟压裂后存在裂缝导流和原生孔渗的情况下铝土矿的溶出效果. 试验结果发现,在硫酸浓度50%、溶出时间50 h,温度160 ℃条件下铝元素的溶出量最大(表 2),在环境温度降低后,硫酸铝溶液明显发生结晶现象(图 1b、c),说明溶出效果较好. 铁、钛等与酸反应的矿物元素在实验中被一同溶出,含量占比不小,在矿产综合利用方面该技术具有很好的前景. 静态溶浸后矿物样品表面受到酸蚀作用特征结构明显(图 1d、e),进一步验证了原矿石在满足一定溶出条件下,原位溶浸开采是可行的.

|

图 1 铝土矿静态溶出实验 Fig.1 Static dissolution test of bauxite a—块状样品(massive samples);b—饱和硫酸铝溶液(saturated aluminum sulfate solution);c—硫酸铝晶体析出(aluminum sulfate crystallization);d—溶浸前样品表面特征(sample surface before leaching);e—溶浸后样品表面特征(sample surface after leaching) |

|

|

表 2 一定块度铝土矿静态溶出实验数据表 Table 2 Static leaching test data of massive bauxite |

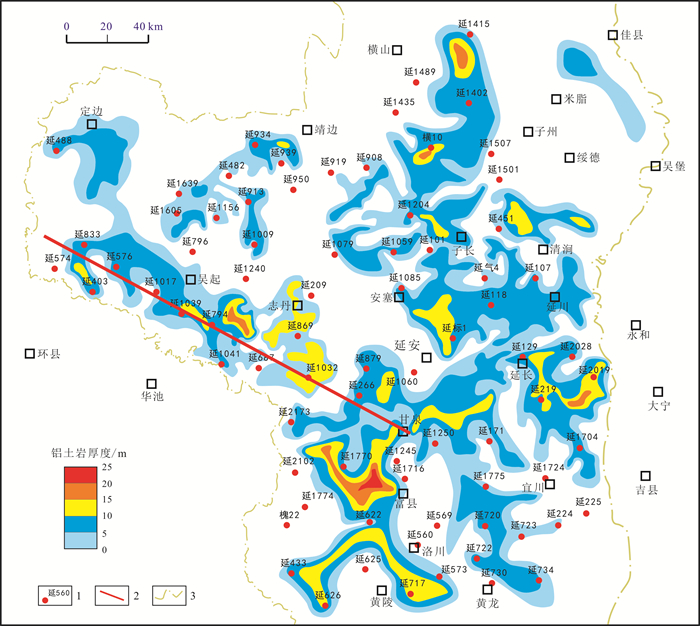

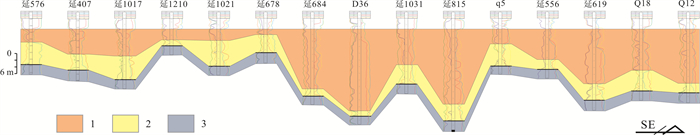

中国的沉积型铝土矿主要形成于石炭纪—二叠纪,基底大部分为碳酸盐岩. 沉积型铝土矿的矿体形态受沉积基底地形地貌的控制作用明显,常见类型包括层状、条带状、地堑状、似峡谷状、漏斗状. 矿体形态南北有所不同,南方铝土矿主要呈透镜状、漏斗状、条带状或长透镜状[2]. 北方在中奥陶世之后经历了约150 Ma的暴露风化作用,形成范围广泛的古华北准平原,铝土矿多呈稳定厚层状分布,以鄂尔多斯盆地为例,铝土矿沉积在奥陶系马家沟组碳酸盐岩基底之上(图 2、3),沉积厚度变化不大,属于稳定沉积体. 南方地区铝土矿体形态多变,地下水流场复杂,在应用原位溶浸技术时对地质体刻画的细致程度要求较高;北方地区铝土矿沉积形态稳定,多数资源埋藏较深,远离地下水,更适合原位溶浸技术的应用.

|

图 2 鄂尔多斯盆地南部铝土岩分布图 Fig.2 Distribution of bauxite in southern Ordos Basin 1—井号(well number);2—剖面线(section line);3—省界(provincial boundary) |

|

图 3 鄂尔多斯盆地南部地区铝土矿沉积连井剖面图 Fig.3 Profile of bauxite sedimentary wells in southern Ordos Basin 1—本溪组泥、砂沉积(mud and sand sediments of Benxi fm.);2—铝土岩(bauxite);3—马家沟组灰岩(limestone of Majiagou fm.) |

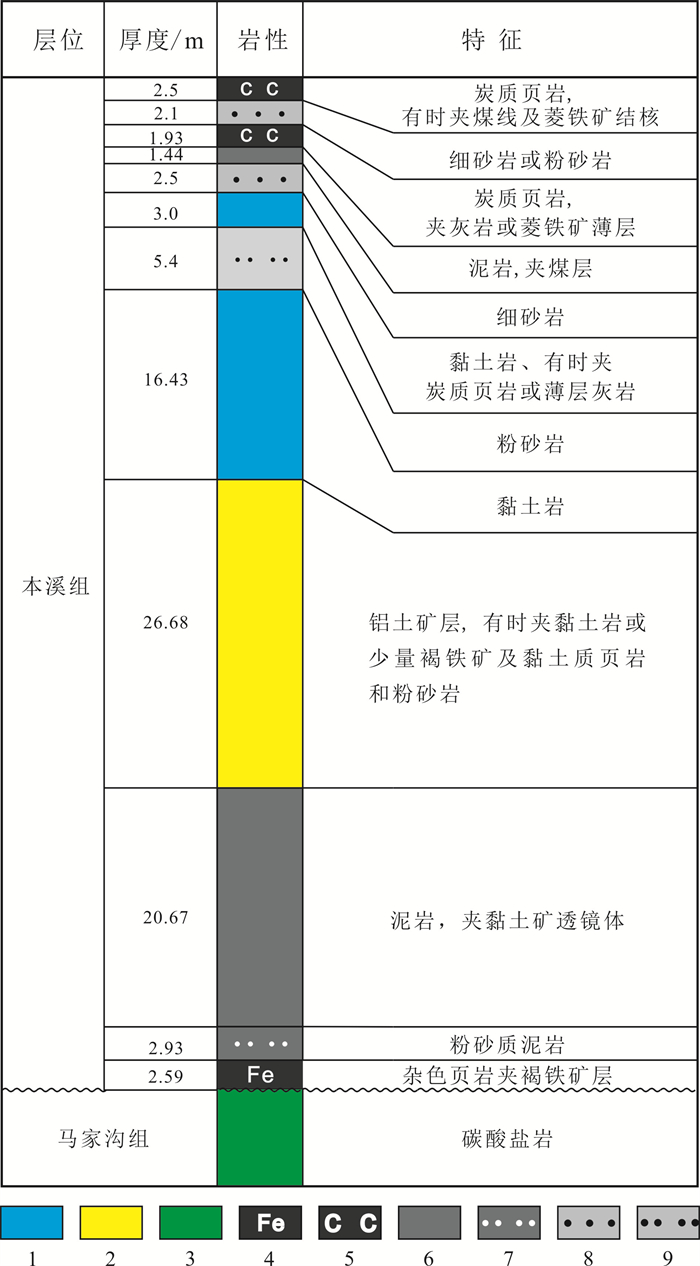

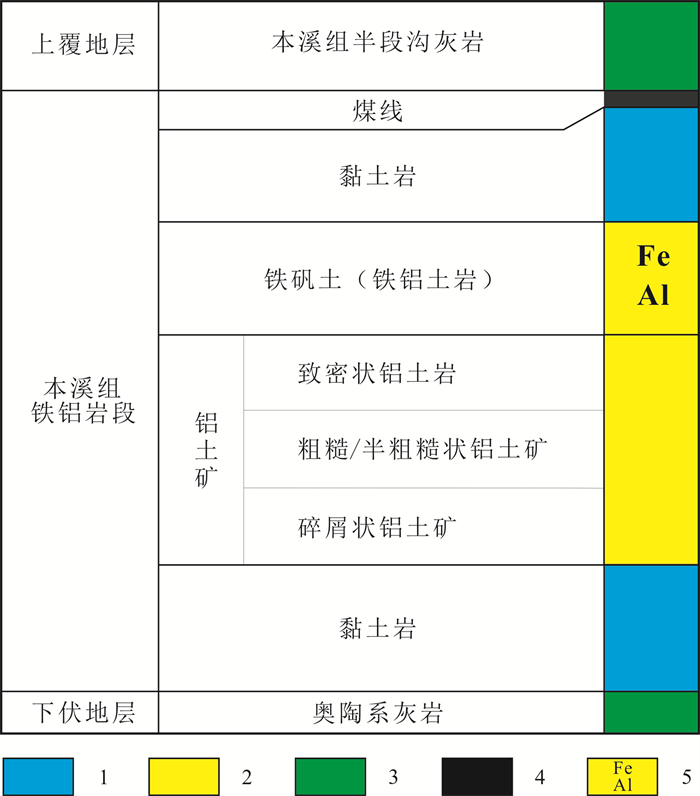

原位溶浸技术是将适合的溶浸液体注入矿层,通过裂缝或者矿体孔隙将目标矿物溶解后带出地面的一种技术,因此对注入溶浸液的有效回收是决定项目经济性的重要因素,致密、稳定的矿体顶底板能够很好地保持溶浸液在目的层位流动. 以鄂尔多斯盆地为例,地处府谷县城以北黄河西岸的天桥则铝土矿床,根据野外露头描述[25]可以看出,其本溪组为一套黏土岩夹铝土矿和砂页岩互层的浅海相沉积,铝土矿层顶、底部为一套泥岩、黏土质岩石沉积,致密且渗透性差(图 4),山西保德-兴县铝土矿含矿岩系有着与之相同的沉积特征(图 5). 整体来看,北方地区铝土岩系呈现出的“三明治”结构,能够有效保持铝土矿层的上下封隔. 另外,底部碳酸盐岩分布广泛且岩性致密[27],与酸溶浸液反应速率非常低[28],特别是在与硫酸接触时发生钝化,阻止反应进一步进行,生成沉淀物能够堵塞孔隙,有利于封堵上部流体. 总的来说,铝土岩“三明治”结构和底部碳酸盐岩能够有效保证溶浸液在铝土岩系中流动,又可以阻止渗透漏失,有助于原位溶浸采矿技术的实施.

|

图 4 陕西省府谷铝土矿含矿岩系垂向剖面图 Fig.4 Profile of bauxite-bearing rock series in Fugu, Shaanxi Province 1—黏土岩(claystone);2—铝土矿(bauxite);3—碳酸盐岩(carbonate rock);4—褐铁矿(limonite);5—碳质页岩(carbonaceous shale);6—泥岩(mudstone);7—粉砂质泥岩(silty mudstone);8—细砂岩(fine sandstone);9—粉砂岩(siltstone) |

|

图 5 山西省保德-兴县铝土矿含矿岩系垂向剖面图(据文献[26]修改) Fig.5 Profile of bauxite-bearing rock series in Baode-Xingxian, Shanxi Province (Modified from Reference [26]) 1—黏土岩(claystone);2—铝土矿(bauxite);3—碳酸盐岩(carbonate rock);4—煤线(coal streak);5—铁矾土(high-Fe bauxite) |

2021年长庆油田在鄂尔多斯盆地陇东地区古生界勘探过程中,在石炭系铝土岩中发现气测异常,通过试气获得高产气流,充分说明鄂尔多斯盆地中铝土岩系具有良好的孔隙度,这对于溶浸液在铝土矿中的流动是十分有利的.

根据长庆油田陇东地区取心测试数据,铝土矿孔渗分布范围较大,孔隙度在0.52%~28%之间,渗透率在0.004~38.55 mD之间,铝土岩系“三明治”结构导致孔渗由中间层向上下两端逐渐变差,中间段孔渗最好,平均孔隙度为14.67%,平均渗透率达到5.57 mD,中间段的一水硬铝含量最高,达到80%以上[29].

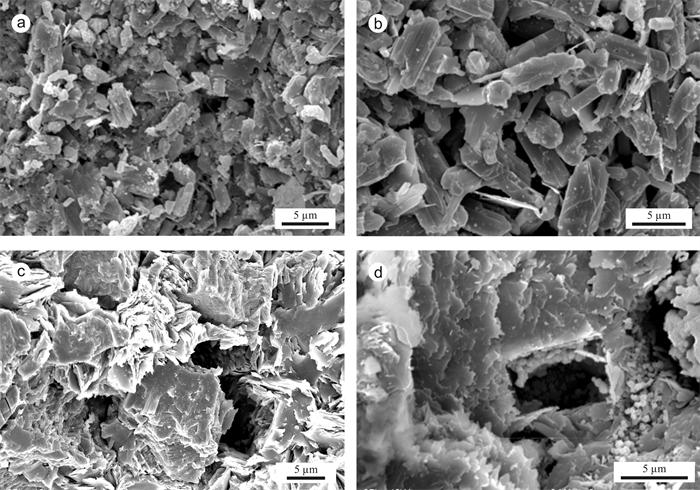

扫描电镜观察可以看到铝土岩系中孔隙以一水硬铝石的晶间孔(孔径最大可达938.0 nm)为主,发育收缩微裂缝、构造微裂缝等(图 6),进一步证明铝土矿具有良好的孔渗基础.

|

图 6 铝土矿微观孔喉结构特征 Fig.6 Micrographs of pore throat structures of bauxite a、b—水铝石晶间孔,水铝石呈半自形-自形六方片状(intercrystalline pore of diaspore in subhedral-euhedral hexagonal flakes);c—微裂缝,水铝石半自形假六方片状或他形,结晶较差(microfracture of diaspore in subhedral pseudohexagonal flakes or euhedral shapes,poorly crystallized);d—粒内孔及粒间孔,非晶质的硅铝胶体颗粒呈不规则状(intragranular pore and interparticle pore,amorphous silicon aluminum colloidal particles in irregular shape) |

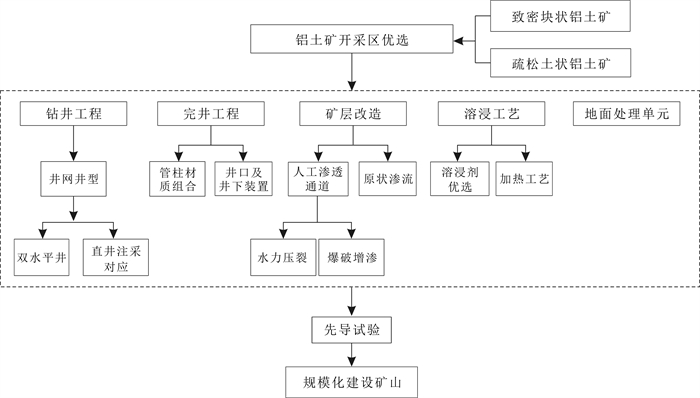

通过对目前原位溶浸采矿技术的总结,结合沉积型铝土矿特点,提出适合于沉积型铝土矿原位溶浸开采的设想(图 7). 具体工艺技术流程如下.

|

图 7 沉积型铝土矿原位溶浸开采技术路线图 Fig.7 Technical route for in-situ leaching mining of sedimentary bauxite |

不同沉积特点的铝土矿,其原位溶浸开采工艺不尽相同. 根据铝土矿的物性特征,将沉积型铝土矿分为致密块状铝土矿区和多孔土状铝土矿区,根据适用性进行各工艺的组合,达到最优开采目的. 开采区优选时还应考虑区域地下水分布、顶底板物性等情况,确保高效、绿色开发.

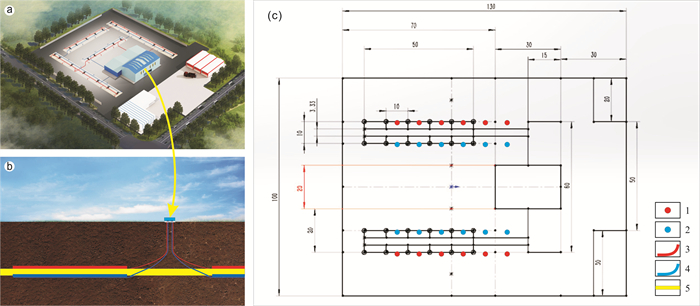

3.2 钻井工程致密块状铝土矿:针对800 m以浅的矿体,由于压裂后以水平缝为主,推荐采用直井、定向井注采对应井网. 对于深部矿层,垂向应力较大,压裂缝以垂直缝为主,因此采用垂向平行双水平井井网(表 3). 直井、定向井网井口间距大于5 m,以反九点法、反七点法或反五点法布注采井网,目的层位井距50~100 m;平行双水平井水平段分别贴行铝土矿层上下板位置,注入井在上,排采井在下(图 8).

|

|

表 3 沉积型铝土矿原位溶浸开采技术指标优选 Table 3 Optimization of technical indexes for in-situ leaching mining of sedimentary bauxite |

|

图 8 铝土矿原位溶浸开采水平井井网示意图 Fig.8 Schematic diagram for horizontal well pattern of bauxite in-situ leaching mining a—地面工厂化布局(ground factory layout);b—双水平井地下轨迹示意图(underground trajectory of double horizontal wells);c—水平井井场布局(layout of horizontal wells);1—注入井(injection well);2—排采井(drainage well);3—注入井轨迹(injection well trajectory);4—排采井轨迹(drainage well trajectory);5—铝土矿层(bauxite layer) |

多孔土状铝土矿:各类井网井型均可实施,推荐直井、定向井井网.

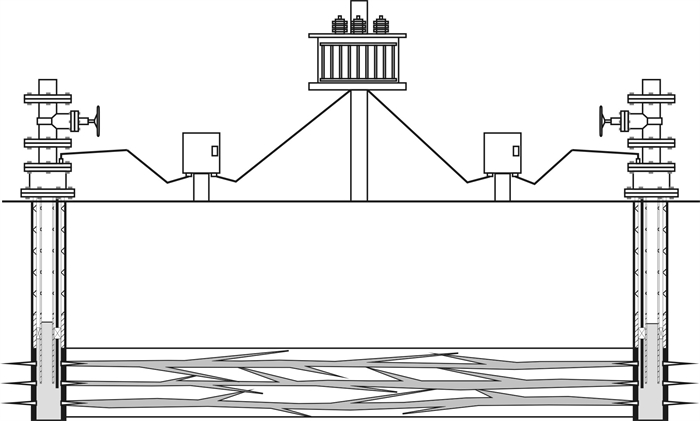

3.3 完井工艺采用套管完井工艺,采用两段式套管组合,封隔器采用过电缆封隔器,封隔器以上10 m位置为界,上部采用耐腐蚀不锈钢,下部采用高分子材质. 油管材质组合与套管相同,在压裂工艺结束后更换管柱. 该完井工艺主要配合笔者团队提出的“导电流体介入的铝土矿层电极加热方法及装置”(图 9),通过对注入井和排采井间导电溶液施加电流,达到加热地层的目的.

|

图 9 导电流体介入的铝土矿层电极加热方法及装置 Fig.9 Electrode heating method and device of bauxite layer intervened by conductive fluid |

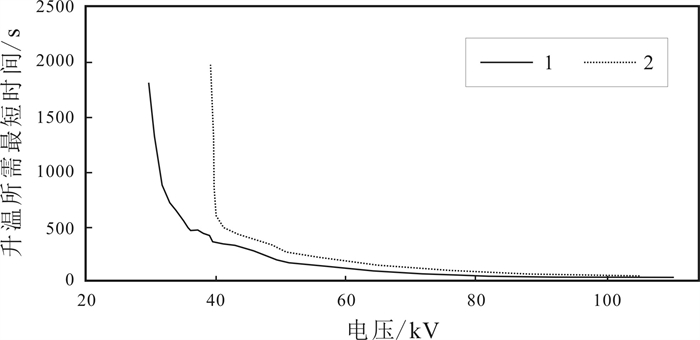

通过开展仿真模拟对该技术进行论证,建立了一圆柱形空洞的仿真模型,参数如表 4所示. 通过模拟可以看出(图 10),在满足电流29.8 kV,120.69 A/m2的条件下,30 min注入流体即可达到100 ℃;399.5 kV,159.97 A/m2的条件下,注入流体达到100 ℃和160 ℃的时间分别为6 min和33 min,满足大多数固体矿产溶出条件. 随着电源条件的优化,升温所需时间快速缩短,仅需2~3 min即可达到目标,证实了在地下矿体中利用流体电阻完成加热的可行性.

|

|

表 4 流体介入的地层电极加热仿真参数表 Table 4 Simulation parameters of electrode heating in strata intervened by fluid |

|

图 10 温升时间随电压变化曲线 Fig.10 Curves of temperature rise time with voltage 1— 100 ℃所需时间(time for temperature reaching 100 ℃);2— 160 ℃所需时间(time for temperature reaching 160 ℃) |

油气田开发压裂技术在致密储层改造中取得显著效果,通过引进该技术可以有效改善铝土矿渗透性,形成多种形式的开采井网,有助于原位溶浸技术的推广和应用.

对于浅层致密块状铝土矿,推荐采用水力压裂工艺,压裂砂采用石英砂,由于压裂缝为水平缝,可以形成“千层饼”式的裂缝通道;深层矿体可采用双水平井设计,上部水平井向下进行定向压裂,也可在下部水平井采用向上的定向爆破,达到水平段沟通的目的(表 3).

对于多孔土状铝土矿,在目的段套管预开窗口或者割缝下入即可,不做改造措施,利用原生物性进行溶浸液渗透,相比较致密块状铝土矿,经济效益和开采效果更佳.

3.5 溶浸工艺优选硫酸作为溶浸剂,利用浓硫酸水化放热的特点,可在井口注入前进行现场配制,实验室实测温度可达87 ℃以上. 加热方式推荐“导电流体介入的铝土矿层电极加热方法及装置”工艺.

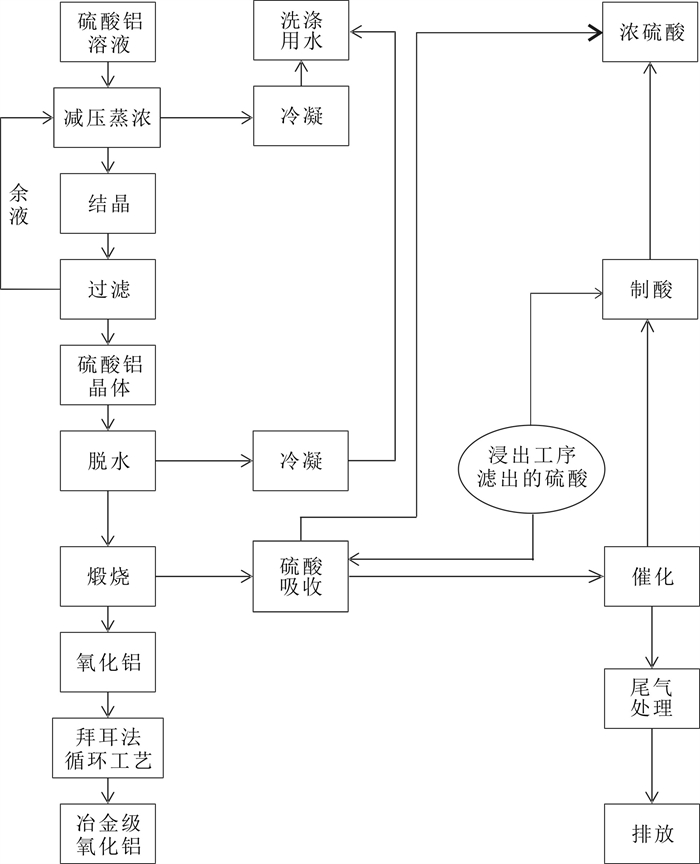

3.6 地面处理工艺参照《分解硫酸铝制备氧化铝的中试试验》成果[30],将含铝土矿的溶浸液沉降后,依次进行分离、萃取及净化处理后,实现硫酸的重复利用(图 11),最终实现铝土矿的绿色高效开发.

|

图 11 硫酸铝制取氧化铝工艺流程图(据文献[30]修改) Fig.11 Process flow chart of alumina preparation from aluminum sulfate (Modified from Reference [30]) |

原位溶浸技术对环境的影响主要表现在潜在的地下水污染和地层长时间酸碱溶蚀后产生的岩体结构损伤. 铝土矿矿体形态和埋藏深度的差异使得该技术对环境的影响不尽相同. 南方地区铝土矿形态多变,矿体与地下水系交织复杂,如采用原位溶浸技术需尽可能刻画地质体模型,对开发技术要求较高. 北方地区东部埋藏浅,西部埋藏深:对于深层矿体,铝土矿的开发不影响地下水;东部地区应优选地下水系不发育,或者地下水波及不到的区域进行开发.

对于岩体结构伤害的情况,开发层位过浅是导致该类问题的主要原因,因此应避免选择过浅的铝土矿进行原位溶浸开采.

5 结论及建议1)原位溶浸采矿技术在金属固体矿产开采中的应用是有前提条件的,通过开展一定块度铝土矿溶浸实验及电极加热仿真模拟,认为沉积型铝土矿在可溶性、矿体沉积稳定性、顶底板条件、矿体渗透性等方面具有先天匹配的特性,具备原位溶浸开采的基础,北方地区铝土矿适用性优于南方.

2)针对沉积型铝土矿,初步提出了包括开采区优选、钻井工程、完井工艺、矿层改造、溶浸工艺、地面处理工艺的原位溶浸开采方案,为下一步开展先导试验提供设计思路.

3)通过开展“导电流体介入的铝土矿层电极加热方法”研究,认为该方法能够利用溶浸液本身具有导电性和电阻的特征,利用电能转化为地层热能,以此达到反应温度达标的目的.

4)在溶浸液的选择上,目前硫酸溶出法是较为经济可行的一个选择,但仍然存在反应温度高、时间长的问题,在催化剂的研发上还处于空白,建议化学及化工专家学者聚焦于此,研发出适合酸法的铝土矿溶浸催化剂,共同推动原位溶浸技术的发展.

致谢: 本文形成过程中,得到了汤中立院士、张国伟院士、郝芳院士、毛景文院士、成秋明院士、侯增谦院士、邓军院士、孙友宏院士、魏铁军研究员、王瑞江教授、李荣西教授、洪增林教授、李玉宏教授、刘云田教授的宝贵建议及鼓励,在此表示诚挚谢意.

| [1] |

张海坤, 胡鹏, 姜军胜, 等. 铝土矿分布特点、主要类型与勘查开发现状[J]. 中国地质, 2021, 48(1): 68-81. Zhang H K, Hu P, Jiang J S, et al. Distribution, genetic types and current situation of exploration and development of bauxite resources[J]. Geology in China, 2021, 48(1): 68-81. |

| [2] |

杜远生, 余文超. 沉积型铝土矿的陆表淋滤成矿作用: 兼论铝土矿床的成因分类[J]. 古地理学报, 2020, 22(5): 812-826. Du Y S, Yu W C. Subaerial leaching process of sedimentary bauxite and the discussion on classifications of bauxite deposits[J]. Journal of Palaeogeography (Chinese Edition), 2020, 22(5): 812-826. |

| [3] |

孟祥化, 葛铭, 肖增起. 华北石炭纪含铝建造沉积学研究[J]. 地质学报, 1987, 61(2): 182-197. Meng X H, Ge M, Xiao Z Q. Study on the sedimentology of the Carboniferous allite-bearing formation (sequence) of North China[J]. Acta Geologica Sinica, 1987, 61(2): 182-197. DOI:10.19762/j.cnki.dizhixuebao.1987.02.007 |

| [4] |

Horbe A M C, da Costa M L. Geochemical evolution of a lateritic Sn-Zr-Th-Nb-Y-REE-bearing ore body derived from apogranite: The case of Pitinga, Amazonas-Brazil[J]. Journal of Geochemical Exploration, 1999, 66(1/2): 339-351. |

| [5] |

Laskou M, Margomenou-Leonidopoulou G, Balek V. Thermal characterization of bauxite samples[J]. Journal of Thermal Analysis and Calorimetry, 2006, 84(1): 141-146. DOI:10.1007/s10973-005-7126-5 |

| [6] |

Cornell R M, Schwertmann U. The iron oxides: Structure, properties, reactions, occurrences, and uses[M]. 2nd ed. Weinheim: Wiley-VCH, 2003: 1-703.

|

| [7] |

Mameli P, Mongelli G, Oggiano G, et al. Geological, geochemical and mineralogical features of some bauxite deposits from Nurra (Western Sardinia, Italy): Insights on conditions of formation and parental affinity[J]. International Journal of Earth Sciences, 2007, 96(5): 887-902. DOI:10.1007/s00531-006-0142-2 |

| [8] |

Bogatyrev B A, Zhukov V V, Tsekhovsky Y G. Formation conditions and regularities of the distribution of large and superlarge bauxite deposits[J]. Lithology and Mineral Resources, 2009, 44(2): 135-151. DOI:10.1134/S0024490209020035 |

| [9] |

Bárdossy G, Aleva G J J. Lateritic bauxites[M]. Amsterdam: Elsevier, 1990: 1-504.

|

| [10] |

D'argenio B, Mindszenty A. Bauxites and related paleokarst: Tectonic and climatic event markers at regional unconformities[J]. Eclogae Geologicae Helvetiae, 1995, 88(3): 453-499. |

| [11] |

任晓娟, 范凤岩, 柳群义, 等. 中国铝土矿的供应安全评价[J]. 中国矿业, 2019, 28(7): 52-59. Ren X J, Fan F Y, Liu Q Y, et al. Supply safety evaluation of bauxite mine in China[J]. China Mining Magazine, 2019, 28(7): 52-59. |

| [12] |

赵阳升, 梁卫国, 冯子军, 等. 原位改性流体化采矿科学、技术与工程[J]. 煤炭学报, 2021, 46(1): 25-35. Zhao Y S, Liang W G, Feng Z J, et al. Science, technology and engineering of in-situ modified mining by fluidization[J]. Journal of China Coal Society, 2021, 46(1): 25-35. |

| [13] |

梁卫国, 赵阳升, 徐素国, 等. 原位溶浸采矿理论研究[J]. 太原理工大学学报, 2012, 43(3): 382-387. Liang W G, Zhao Y S, Xu S G, et al. Theoretical study of in-situ solution mining[J]. Journal of Taiyuan University of Technology, 2012, 43(3): 382-387. DOI:10.3969/j.issn.1007-9432.2012.03.030 |

| [14] |

赵阳升, 梁卫国, 冯子军, 等. 原位改性流体化采矿导论[M]. 北京: 科学出版社, 2019: 1-5. Zhao Y S, Liang W G, Feng Z J, et al. Introduction to in-situ modified fluid mining[M]. Beijing: Science Press, 2019: 1-5. |

| [15] |

孙占学, Asghar F, 赵凯, 等. 中国铀矿采冶回顾与展望[J]. 有色金属(冶炼部分), 2021(8): 1-8. Sun Z X, Asghar F, Zhao K, et al. Review and prospect of uranium mining and metallurgy in China[J]. Nonferrous Metals (Extractive Metallurgy), 2021(8): 1-8. |

| [16] |

苏学斌, 胥建军. 中国铀矿山绿色安全的现状与发展思路[J]. 铀矿冶, 2017, 36(2): 119-125. Su X B, Xu J J. The present situation and ideas on development of green security uranium mine in China[J]. Uranium Mining and Metallurgy, 2017, 36(2): 119-125. |

| [17] |

肖文刚, 黄凯龙, 朱健玲. 离子型稀土矿生产勘探成果在原地浸矿开采设计中的应用[J]. 中国金属通报, 2020(12): 27-28. Xiao W G, Huang K L, Zhu J L. Application of production and exploration results of ionic rare earth ore in in-situ leaching mining design[J]. China Metal Bulletin, 2020(12): 27-28. |

| [18] |

池汝安, 刘雪梅. 风化壳淋积型稀土矿开发的现状及展望[J]. 中国稀土学报, 2019, 37(2): 129-140. Chi R A, Liu X M. Prospect and development of weathered crust elution-deposited rare earth ore[J]. Journal of the Chinese Society of Rare Earths, 2019, 37(2): 129-140. |

| [19] |

郭钟群, 赵奎, 金解放, 等. 离子型稀土开发面临的问题与绿色提取研究进展[J]. 化工进展, 2019, 38(7): 3425-3433. Guo Z Q, Zhao K, Jin J F, et al. Problems facing ion adsorption type rare earth exploitation and research progresses on green extraction[J]. Chemical Industry and Engineering Progress, 2019, 38(7): 3425-3433. |

| [20] |

颜纯文. 深钻在原位采矿中的潜力[J]. 岩土钻凿工程, 1997, 5(2): 45-46. Yan C W. Potential of deep drilling in in situ mining[J]. Geotechnical Drilling Engineering, 1997, 5(2): 45-46. |

| [21] |

许文强. 三水铝石的溶出工艺及装备选择比较[J]. 有色冶金设计与研究, 2012, 33(3): 22-23, 32. Xu W Q. Comparison on digestion process and equipment selection of gibbsite[J]. Nonferrous Metals Engineering & Research, 2012, 33(3): 22-23, 32. |

| [22] |

曾精华. 高铁三水铝石型铝土矿中氧化铝提取新工艺的基础研究[D]. 长沙: 中南大学, 2012. Zeng J H. Basic research on novel process of alumina extraction fromhigh iron content gibbsite-type bauxite ores[D]. Changsha: Central South University, 2012. |

| [23] |

张涛, 俞小花, 彭建蓉, 等. 石灰拜耳法处理某铝土矿溶出性能的研究[J]. 昆明理工大学学报(自然科学版), 2017, 42(1): 9-13. Zhang T, Yu X H, Peng J R, et al. Study on dissolution performance of bauxite by lime Bayer process[J]. Journal of Kunming University of Science and Technology (Natural Science Edition), 2017, 42(1): 9-13. |

| [24] |

雷显权, 潘晓林, 莫晓东, 等. 富云母高岭石铝土矿拜耳法溶出性能研究[J]. 有色金属(冶炼部分), 2021(2): 60-66. Lei X Q, Pan X L, Mo X D, et al. Digestion performance of mica- and-kaolinite-rich bauxite by Bayer process[J]. Nonferrous Metals (Extractive Metallurgy), 2021(2): 60-66. |

| [25] |

杨合群, 李英, 李文渊, 等. 西北地区铝土矿成矿规律概论[J]. 地质与勘探, 2012, 48(1): 1-11. Yang H Q, Li Y, Li W Y, et al. On metallogenic regularities of bauxite deposits in Northwest China[J]. Geology and Exploration, 2012, 48(1): 1-11. |

| [26] |

孙思磊. 山西省保德-兴县铝土矿成矿区带划分及含矿岩系特征[J]. 华北国土资源, 2018(6): 13-14. Sun S L. Division of metallogenic belt and characteristics of ore-bearing rock series of Baode-Xingxian bauxite deposit in Shanxi Province[J]. Huabei Land and Resources, 2018(6): 13-14. |

| [27] |

曹红霞, 李文厚, 吴海燕, 等. 陕北地区奥陶纪马家沟组五段沉积时期岩相古地理演化[J]. 古地理学报, 2021, 23(4): 723-734. Cao H X, Li W H, Wu H Y, et al. Lithofacies palaeogeography evolution of the Member 5 of Ordovician Majiagou sedimentary stage in northern Shaanxi Province[J]. Journal of Palaeogeography (Chinese Edition), 2021, 23(4): 723-734. |

| [28] |

丁茜, 何治亮, 沃玉进, 等. 高温高压条件下碳酸盐岩溶蚀过程控制因素[J]. 石油与天然气地质, 2017, 38(4): 784-791. Ding Q, He Y L, Wo Y J, et al. Factors controlling carbonate rock dissolution under high temperature and pressure[J]. Oil & Gas Geology, 2017, 38(4): 784-791. |

| [29] |

南珺祥, 柳娜, 王邢颖, 等. 鄂尔多斯盆地陇东地区太原组铝土岩储层特征及形成机理[J]. 天然气地球科学, 2022, 33(2): 288-296. Nan J X, Liu N, Wang X Y, et al. Characteristics and formation mechanism of bauxite reservoir in Taiyuan Formation, Longdong area, Ordos Basin[J]. Natural Gas Geoscience, 2022, 33(2): 288-296. |

| [30] |

王瑞芹. 分解硫酸铝制备氧化铝的中试试验[D]. 沈阳: 东北大学, 2008. Wang R Q. Pilot plant test of decompositing aluminium sulfate into aluminia[D]. Shenyang: Northeastern University, 2008. |

2022, Vol. 31

2022, Vol. 31