文章信息

- 卢轶榕, 郑华勇, 陈秀华, 汪海

- LU Yi-rong, ZHENG Hua-yong, CHEN Xiu-hua, WANG Hai

- 三维机织复合材料/钛合金混杂板缝合连接剪切失效机理

- Failure mechanism of stitched three dimension woven composite/Ti alloy hybrid board joint under shear load

- 材料工程, 2020, 48(11): 162-169

- Journal of Materials Engineering, 2020, 48(11): 162-169.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001093

-

文章历史

- 收稿日期: 2019-11-27

- 修订日期: 2020-03-12

2. 上海宇航系统工程研究所, 上海 201109;

3. 上海市空间飞行器机构重点实验室, 上海 201108

2. Aerospace System Engineering Shanghai, Shanghai 201109, China;

3. Shanghai Key Laboratory of Spacecraft Mechanism, Shanghai 201108, China

与传统的纤维增强复合材料(FRP)相比,三维机织复合材料(3DWC)通过引入z方向上的增强纤维来解决传统FRP层间剪切强度的不足,提高了材料的抗分层能力与抗冲击性能。在特定的结构中,为了提高结构抗冲击性能,还需要在复合材料外粘覆一层金属来提高其面外抗冲击性能。树脂基复合材料与金属材料之间的界面问题是长期困扰工程界的一大难题,长期以来,为解决此界面问题,提出了很多方法,例如改进胶接接头性能[1-3]、使用铆钉、螺栓等机械连接技术[4-7]、使用Z-pin增强接头[8-9]等。Z向缝合技术是一种常用的加强FRP厚度方向上力学性能的技术。通常用缝针在预制件中缝入缝线,再对预制件采用树脂传递模塑成型(RTM)或树脂膜渗透(RFI)工艺进行整体成型。这种方法被证明能较大幅度地提升复合材料的抗分层能力以及抗冲击损伤能力。

目前对通过缝合技术提升复合材料接头性能已有较多的研究,Bigaud等[10]研究了单边缝合对T型接头抗拉脱强度的影响,发现缝合加强可以显著提升T型接头的抗拉脱能力。李梦佳等[11]研究了缝合参数对层合复合材料T型接头拉脱承载能力的影响,并得出了缝线强度越高、模量越小则补强后接头的拉脱强度越高的结论;在缝合对复合材料接头的强化作用方面,焦亚男等[12-13]研究了缝合连接三维编织复合材料的接头性能和破坏模式,发现断口主要有端部整体断裂、缝合区内缝线剪断以及两者兼有的混合断裂。Jain等[14]研究了锯齿形Kevlar复合材料层合板单搭接缝合接头中缝合参数对厚度方向失效模式的影响。Ghasemnejad等[15]通过实验比较了缝合和胶接单搭接接头在冲击载荷下的性能,发现缝合能提高接头的抗冲击能力。Mouritz等[16]综合了大量前人的研究数据,认为缝合工艺对板产生的影响,比如缝合时层合板纤维的压弯情况、复合材料板中纤维受缝合工艺影响导致的弯折等才是影响缝合层合板的力学性能的主要原因。An等[17]比较了两端缝合对RTM成型复合材料接头强度的影响,发现缝合能显著提高复合材料接头的强度。

通过缝合技术增强接头性能的研究主要集中在其对纯复合材料接头的强化作用上,对于缝合技术增强复合材料/金属混杂连接结构的研究较少。本工作对搭接区参数不同的缝合接头的剪切性能进行实验研究,结合对不同载荷水平下的接头进行原位细观观察得到的结果,对三维机织复合材料/钛合金混杂板的缝合连接接头失效机制进行了描述,得到缝合密度,缝线纤维束规格以及缝合孔直径对接头失效载荷的影响规律,为该类连接形式在工程中的设计和应用提供可靠依据。

1 实验材料与方法 1.1 实验件材料与实验件构型本研究中所使用的实验件为由TC4钛合金板与3DWC板通过RTM工艺制作成的缝合搭接件。实验件中的3DWC预制体由碳纤维束机织而成,如图 1所示,碳纤维束截面近似椭圆形。基体采用环氧树脂,复合材料中的纤维体积分数为53%。本工作中所有实验件的拉伸方向均为经纱方向。

|

图 1 三维机织复合材料单胞结构 Fig. 1 Unit cell structure of 3D woven composites |

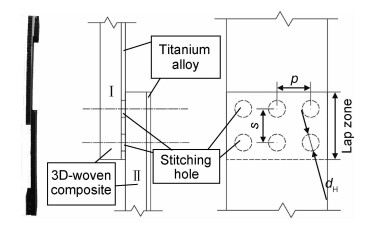

实验件接头搭接区域如图 2所示,从左至右分别为3DWC层Ⅰ、Ti层Ⅰ、3DWC层Ⅱ、Ti层Ⅱ。中央的Ti层Ⅰ上预制有缝合孔以便缝线穿过,3DWC层的厚度均为5 mm,1~4组及对照组的钛合金板厚t=1 mm,5~7组的钛合金板厚t=2 mm。实验件总厚度分别为12 mm(1~4组及对照组)、14 mm(5~7组)。实验件的制备工艺为将预制体与钛合金板在搭接区缝合后使用RTM工艺成型。3DWC层与Ti层之间没有胶膜,直接通过RTM工艺树脂固化连接。在搭接区,3DWC层Ⅰ、Ti层Ⅰ、3DWC层Ⅱ之间通过缝合连接,除搭接区部分以外均未进行缝合处理。为了研究缝合密度、纤维束规格以及钛板上的缝合孔直径对接头剪切性能的影响,规划了7组缝合实验件,另有1组搭接区未经过缝合处理的实验件作为基准对照。表 1列出了每组实验件搭接区的各项参数。其中缝合密度(stitching density)以缝合孔之间的间距(s)×排距(p)表示。

|

图 2 实验件外观与搭接区示意图 Fig. 2 Schematic diagram of the sample and lap zone |

| Group No | Tow size of suture | Stitching density/(mm×mm) | dH/mm | t/mm | Number of samples |

| 1 | 24 k | 4×8 | 2 | 1 | 4 |

| 2 | 48 k | 4×8 | 2 | 1 | 4 |

| 3 | 48 k | 6×8 | 2 | 1 | 4 |

| 4 | 48 k | 8×8 | 2 | 1 | 4 |

| 5 | 48 k | 8×8 | 2 | 2 | 4 |

| 6 | 48 k | 8×8 | 4 | 2 | 4 |

| 7 | 48 k | 8×8 | 6 | 2 | 4 |

| 8 | None | None | None | 1 | 3 |

在实验过程中,为了观察实验过程中缝线的变化与搭接区失效的细观形式,采用了连接有工业相机的光学显微镜对实验件进行观察,可记录在实验过程中搭接区失效前出现的细观裂缝等破坏预兆以及破坏形式。实验装置如图 3所示,实验载荷与上横梁的位移由UTM5105X微机控制电子万能力学试验机实时记录。为了更好地观察实验件中的裂纹萌生及扩展及失效模式,实验采用了0.5 mm/min的位移控制加载速率。

|

图 3 实验装置与实验过程中使用的细观观测设备 Fig. 3 Experimental setup and mesoscopic observation device |

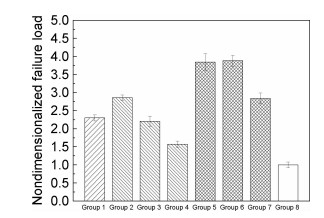

表 2列出了各实验件的失效载荷、各组的失效载荷的平均值以及标准差。为了更好地体现缝合技术对搭接区失效载荷的提升作用,对失效载荷做了无量纲化处理,表 2所列结果均为实验得到的失效载荷与对照组平均失效载荷的比值。图 4显示了各组平均失效载荷之间的对比。结果表明,对3DWC/钛合金混杂板接头进行缝合加强能够显著提高接头的失效载荷,缝合后的接头失效载荷普遍提升了50%以上,最明显的第6组接头失效载荷平均提升了288%。

| Group | Nondimensionalized failure load | Average | Variance | |||

| Sample 1 | Sample 2 | Sample 3 | Sample 4 | |||

| 1 | 2.16 | 2.33 | 2.36 | 2.36 | 2.30 | 6.92×10-3 |

| 2 | 2.98 | 2.83 | 2.83 | 2.79 | 2.86 | 5.27×10-3 |

| 3 | 2.09 | 2.29 | 2.06 | 2.40 | 2.21 | 1.99×10-2 |

| 4 | 1.68 | 1.47 | 1.62 | 1.51 | 1.57 | 7.05×10-3 |

| 5 | 3.45 | 4.07 | 3.94 | 3.90 | 3.84 | 5.47×10-2 |

| 6 | 4.10 | 3.71 | 3.95 | 3.77 | 3.88 | 2.36×10-2 |

| 7 | 3.08 | 2.67 | 2.78 | 2.82 | 2.84 | 2.26×10-2 |

| 8 | 0.89 | 1.04 | 1.08 | 1.00 | 6.69×10-3 | |

| Notes: nondimensionalized failure load is the ratio of the failure load to the average failure load of group 8(reference group). | ||||||

|

图 4 各组实验件的失效载荷对比 Fig. 4 Failure load of the samples |

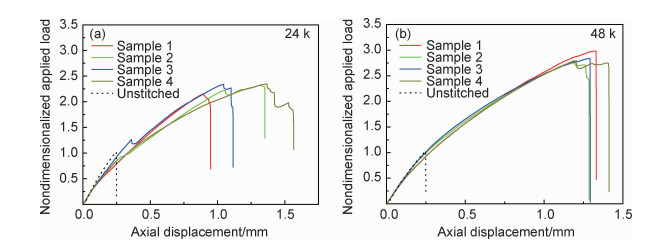

使用48 k纤维束代替24 k纤维束作为缝线可以提升缝线的剪切强度,缝线与3DWC之间的接触面积也会因为缝线的直径增加而略有增加。图 5显示了在实验中得到的两组典型载荷-位移曲线。第1组和第2组的平均失效载荷与对照组的比值分别为2.30和2.86,使用48 k纤维作为缝线能使实验件的失效载荷提升24.3%。

|

图 5 第1组(a)与第2组(b)的载荷-位移曲线 Fig. 5 Load-displacement curves of group 1(a) and group 2(b) |

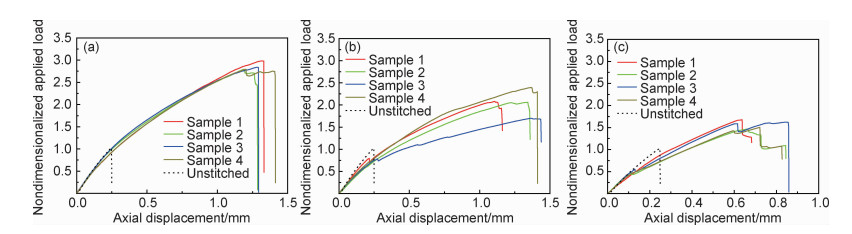

增加缝合密度可以使缝线与3DWC之间的接触面积增加,此外也能降低单根缝线所受到的剪切应力。从实验结果中可以看出,随着缝合密度的逐步增加,接头的失效载荷发生了较为显著的提高。第2组(4 mm×8 mm)与第3组(6 mm×8 mm)的实验件的平均失效载荷与对照组的比值分别为2.86与2.21,比第4组(8 mm×8 mm)中实验件的比值1.57分别高出了82.0%与40.5%。图 6显示了在实验中得到的3条典型载荷-位移曲线以及无缝合的第8组中的一条典型载荷-位移曲线。

|

图 6 不同缝合密度的载荷-位移曲线 (a)第2组; (b)第3组; (c)第4组 Fig. 6 Load-displacement curves with different stitching densities (a)group 2;(b)group 3;(c)group 4 |

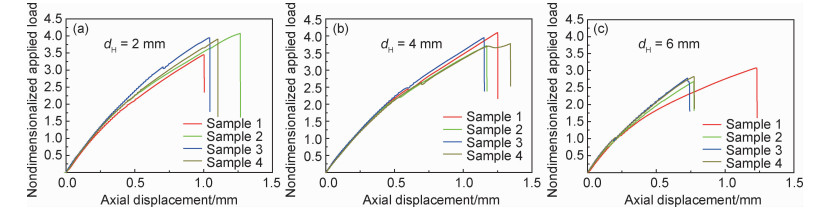

缝合孔直径扩大会导致缝线与钛合金板之间的间隙增大,其中会填充进更多的基体材料,使得连接部分的整体刚度下降。图 7显示了在实验中得到的3条典型载荷-位移曲线,可以看到,缝合孔直径越大实验件的刚度越低。缝合孔中存在一些基体材料对接头失效载荷的影响不明显,第5组(dH=2 mm)的平均失效载荷与对照组的比值为3.84,与第6组(dH=4 mm)的比值3.88相当。缝合孔中存在过多的基体材料则会使得接头的失效载荷下降。第7组(dH=6 mm)的平均失效载荷仅为2.84。

|

图 7 不同缝合孔直径的载荷-位移曲线 (a)第5组; (b)第6组; (c)第7组 Fig. 7 Load-displacement curves with different stitching hole diameters (a)group 5;(b)group 6;(c)group 7 |

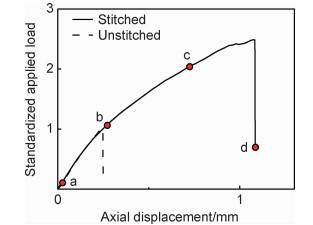

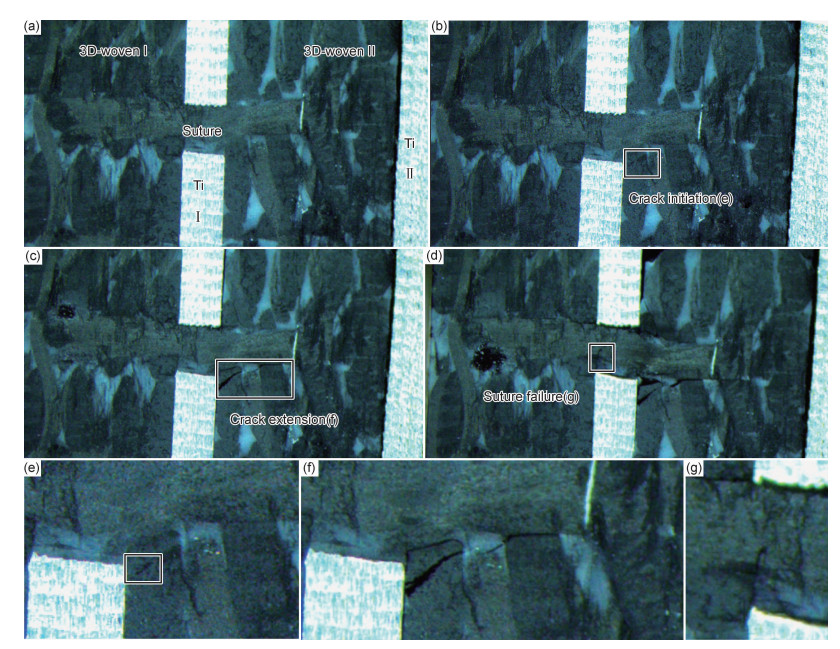

2.1节中各组实验件均由一块整体搭接成型的板材经切割制得。为了观察搭接区在整个实验过程中的表现,在制备实验件时通过精确调整切割的位置将一些实验件中的缝合孔切开,使缝线露在实验件边缘以便观察。图 8为一件切开缝合孔的实验件的载荷-位移曲线,图 9为该实验件在对应的载荷所记录下的切面形貌,图 9(a)~(d)对应的是图 8的点a~d。

|

图 8 搭接区失效观察实验中实验件的载荷-位移曲线 Fig. 8 Load-displacement curve in lap-zone failure experiment |

|

图 9 不同载荷状态下连接区的细观损伤形貌 (a)实验开始时完好的搭接区;(b)剪切面失效后的搭接区;(c)载荷等于2时的搭接区;(d)失效后的搭接区; (e)图(b)中的裂纹萌生;(f)图(c)中的裂纹扩展;(g)图(d)中的缝线失效 Fig. 9 Mesoscopic damage in different load status (a)lap zone when the test begun; (b)lap zone after shear interface failure; (c)lap zone when the load=2; (d)lap zone after the joint failed; (e)crack initiation in fig.(b); (f)crack extension in fig.(c); (g)suture failure in fig.(d) |

实验开始时实验件各部分均保持完整,如图 9(a)所示。实验件左侧的3WDC/钛合金混杂板由试验机上夹头夹持,施加向上的载荷;实验件右侧的混杂板由试验机下夹头夹持固定。

当实验中载荷约为1.1倍的对照组失效载荷时,位于剪切面上的3DWC与钛合金之间的界面已经失效,搭接接头的两搭接边出现了相对位移,如图 9(b)所示。缝线与钛合金板的接触区域附近剪切强度较差的纬纱上萌生了45°的裂纹。

图 9(c)所示的是当实验中载荷约为2倍的对照组失效载荷时裂纹的扩展情况。此时裂纹扩展并贯穿了纬纱后,贯穿了一层基体材料,扩展到了缝线处,沿缝线与3DWC之间的界面扩展了一定距离。缝线上方的交织经纱与缝线之间以及缝线下方的交织经纱与纬纱之间,纬纱与缝线之间也萌生了裂纹。

当实验件失效时,各处裂纹相比于载荷为2倍对照组平均失效载荷时均发生了不同程度的扩展,如图 9(d)所示,缝线上方的裂纹又穿过了一层基体与一层纬纱-缝线界面。缝线下方的裂纹向左扩展了一定的距离。观察到的缝线靠近中央钛合金板右侧的位置萌生了一条竖直的裂纹,如图 9(g)所示。缝线并未完全断裂。

2.3 缝线与搭接区失效模式在实验中,观察到了搭接区的3种失效模式,分别为:

(1) 缝线纯剪断模式

缝线在加载过程中受到实验件两搭接边对其施加的剪切应力超过了缝线的剪切强度,在实验件中部剪切面处(3DWC层Ⅱ与Ti层Ⅰ之间)发生断裂。在缝合孔直径大的实验件中由于缝合孔内的环氧树脂强度低,在加载的过程中被挤碎,缝合孔无法对缝线起到支撑作用,在此种情况下,缝线上的剪切应力由两搭接边的3DWC施加,缝线的断裂点也出现了相应的偏移,故在缝合孔直径大的组中观察到了部分缝线在Ti层Ⅰ与3DWC层Ⅰ之间界面处发生断裂的情况。

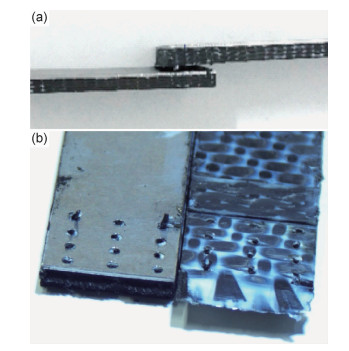

在此种失效模式中,所有的缝线在接头失效时均发生了剪切破坏。两块3DWC/钛合金混杂板完全脱开,如图 10所示。

|

图 10 缝线纯剪断模式 Fig. 10 Suture cut off mode |

(2) 缝线抽出与剪断混合模式

在部分实验件中,由于缝线对3DWC的挤压,3DWC内部会萌生裂纹并在加载过程中不断扩展,最终会导致缝线与3DWC之间的界面失效,缝线与3DWC之间的力由较强的范德华力转变为较弱的摩擦力。在后续的加载中缝线被从3DWC中部分或全部拔出。

在此种失效模式中,一些缝线在钛合金与3DWC之间的剪切面附近发生了剪切破坏;其余缝线与3DWC之间的界面失效后被从3DWC中抽出或部分抽出。在观察到的情况中,由于缝线与3DWC在其界面失效后仍有一定的剩余强度,大部分此种失效模式的实验件在搭接区失效后并未完全脱开。图 11(a)为该种失效模式的典型形式,搭接的两片3DWC /钛合金混杂板在接头失效后并未完全脱开。图 11(b)为接头失效后的两搭接边完全分离的情况,可以看到有两根缝线被从3DWC中抽出。

|

图 11 缝线抽出与剪断混合模式 (a)两搭接边未分离; (b)两搭接边分离 Fig. 11 Suture cut off & pull out mixed mode (a)unseparated joint; (b)separated joint |

(3) 缝线挤出与剪断混合模式

在第2组(4 mm×8 mm, 48 k, dH=2 mm)的实验件中,观察到了部分实验件出现了最靠近边缘一侧的缝线压溃了3DWC层,沿拉伸方向挤出,其余缝线被剪断的失效模式(与文献[17]中情况类似),如图 12所示。较大的缝合密度使得缝线与3DWC边缘之间距离缩短,在拉伸方向上承受最外侧缝线挤压的3DWC变少。48 k缝线的剪切强度较高,在被剪断前压溃了3DWC,故产生了此种失效模式。第1组由于使用了强度较低的24 k缝线,缝线均被剪断,未观察到此种失效模式。

|

图 12 缝线挤出与剪断混合模式 Fig. 12 Suture extrusion & cut off mixed mode |

由于钛合金层的存在,使得混杂板的抗拉强度显著提高,从而在此次实验中未观察到参考文献[12-13]中所提到的一侧材料整体断裂以及一侧材料部分断裂这两种情况。

2.4 缝合参数对接头失效模式的影响表 3所示为各个实验件的接头失效模式。从表 3中可以发现,缝合密度对接头失效模式影响最为显著,缝合密度高的24 k, 4 mm×8 mm, dH=2 mm(第1组)中,接头失效模式均为缝线抽出/剪断混合模式,随着缝合密度的不断降低,接头失效模式逐渐从缝线抽出/剪断混合模式向缝线纯剪断模式转变。缝合密度为8 mm×8 mm的第4~7组共16个实验件中仅观察到3个实验件接头出现了缝线抽出/剪断混合模式的失效,其余接头失效模式均为缝线纯剪断模式。在缝合密度高的情况下,使用48 k碳纤维代替24 k碳纤维作为缝线会使失效模式向缝线挤出/剪断混合模式变化。缝合孔直径对接头失效模式无明显影响。

| Group | Sample 1 | Sample 2 | Sample 3 | Sample 4 |

| 1 | Cut off & pull out | Cut off & pull out | Cut off & pull out | Cut off & pull out |

| 2 | Extrusion & cut off | Extrusion & cut off | Extrusion & cut off | Cut off & pull out |

| 3 | Cut off | Cut off & pull out | Cut off | Cut off & pull out |

| 4 | Cut off | Cut off & pull out | Cut off | Cut off |

| 5 | Cut off | Cut off & pull out | Cut off | Cut off |

| 6 | Cut off | Cut off | Cut off | Cut off |

| 7 | Cut off & pull out | Cut off | Cut off | Cut off |

| 8 | Unstitched | Unstitched | Unstitched | Unstitched |

(1) 使用48 k的碳纤维代替24 k的碳纤维作缝线能使接头失效载荷提升24.3%,缝合密度为4 mm×8 mm以及6 mm×8 mm的接头的失效载荷比缝合密度为8 mm×8 mm的接头分别高出82.0%和40.5%;在设计中应优先考虑通过增加缝合密度的方法来提升接头强度;增大预制缝合孔直径会略微降低结构的剪切刚度,缝合孔过大会导致结构的抗剪切能力大幅下降,故缝合孔直径应控制在4 mm以下。

(2) 搭接区的失效模式有缝线纯剪断、缝线抽出与剪断混合以及缝线挤出/剪断混合3种。缝合密度对接头的失效模式影响较大,缝合密度为4 mm×8 mm时接头失效模式以缝线抽出/剪断混合模式为主,随着缝合密度的降低,接头的失效模式向缝线纯剪断模式转变,缝合密度为8 mm×8 mm时接头失效模式以缝线纯剪断模式为主;在缝合密度4 mm×8 mm,缝线规格48 k的组中观察到了缝线挤出/剪断混合模式。

| [1] |

乔海涛, 梁滨, 张军营, 等. 先进复合材料结构胶接体系的研发与应用[J]. 材料工程, 2018, 46(12): 38-47. QIAO H T, LIANG B, ZHANG J Y, et al. Development and application of adhesive materials for advanced composite bonding[J]. Journal of Materials Engineering, 2018, 46(12): 38-47. |

| [2] |

曲春艳, 李琳, 王德志. 钛合金胶接表面处理研究[J]. 材料工程, 2010(12): 82-85. QU C Y, LI L, WANG D Z. Study on surface treatment of titanium alloy for adhesive bonding[J]. Journal of Materials Engineering, 2010(12): 82-85. |

| [3] |

WANG S N, LI Y, GUO Y, et al. Development of a two-component structural adhesive for bonding of metals and polymeric composites[J]. International Journal of Adhesion and Adhesives, 2019, 90: 38-46. DOI:10.1016/j.ijadhadh.2019.01.018 |

| [4] |

CAO Y J, CAO Z Q, ZUO Y J, et al. Numerical and experimental investigation of fitting tolerance effects on damage and failure of CFRP/Ti double-lap single-bolt joints[J]. Aerospace Science and Technology, 2018, 78: 461-470. DOI:10.1016/j.ast.2018.04.042 |

| [5] |

余海燕, 李佳旭, 周辰晓. 碳纤维复合材料与高强度钢板螺栓连接拉伸性能[J]. 同济大学学报(自然科学版), 2018, 46(5): 680-686. YU H Y, LI J X, ZHOU C X. Tensile properties of bolted joints between CFRP and high strength steel plate[J]. Journal of Tongji University(Natural Science), 2018, 46(5): 680-686. |

| [6] |

VANDERKLOK A, DUTTA A, TEKALUR S A. Metal to composite bolted joint behavior evaluated at impact rates of loading[J]. Composite Structures, 2013, 106: 446-452. DOI:10.1016/j.compstruct.2013.06.004 |

| [7] |

GERENDT C, DEAN A, MAHRHOLZ T, et al. On the progressive failure simulation and experimental validation of fiber metal laminate bolted joints[J]. Composite Structures, 2019, 229: 111368. DOI:10.1016/j.compstruct.2019.111368 |

| [8] |

NGUYEN A T T, BRANDT M, FEIH S, et al. Pin pull-out behavior for hybrid metal-composite joints with integrated reinforcements[J]. Composite Structures, 2016, 155: 160-172. DOI:10.1016/j.compstruct.2016.07.047 |

| [9] |

TANG H Q, LIU L Q. A novel metal-composite joint and its structural performance[J]. Composite Structures, 2018, 206: 33-41. DOI:10.1016/j.compstruct.2018.07.111 |

| [10] |

BIGAUD J, ABOURA Z, MARTINS A T, et al. Analysis of the mechanical behavior of composite T-joints reinforced by one side stitching[J]. Composite Structures, 2018, 184: 249-255. DOI:10.1016/j.compstruct.2017.06.041 |

| [11] |

李梦佳, 陈普会, 孔斌, 等. 缝合参数对复合材料T型接头拉脱承载能力的影响[J]. 复合材料学报, 2016, 33(3): 681-688. LI M J, CHEN P H, KONG B, et al. Effects of parameters of stitching on pull-off carrying capacity of composite T-joint[J]. Acta Materiae Compositae Sinica, 2016, 33(3): 681-688. |

| [12] |

焦亚男, 李嘉禄, 韩雪梅, 等. 缝合连接三维编织复合材料拉伸性能实验研究[J]. 复合材料学报, 2008, 25(1): 127-132. JIAO Y N, LI J L, HAN X M, et al. Experimental investigation on tensile property of stitching joint 3D braided composites[J]. Acta Materiae Compositae Sinica, 2008, 25(1): 127-132. |

| [13] |

焦亚男, 李嘉禄, 韩雪梅. 三维编织复合材料缝合连接设计及破坏机制[J]. 纺织学报, 2008, 29(6): 48-51. JIAO Y N, LI J L, HAN X M. Design and destroying mechanism of stitching joint 3-D braided composites[J]. Journal of Textile Research, 2008, 29(6): 48-51. |

| [14] |

JAIN L K, LEONG K H, MAI Y W, et al. Effect of through-thickness stitching on the fatigue life of composite single-lap joints[J]. Applied Composite Materials, 1998, 5: 399-409. DOI:10.1023/A:1008837509977 |

| [15] |

GHASEMNEJAD H, ARGENTIERO Y, TEZ T A, et al. Impact damage response of natural stitched single lap-joint in composite structures[J]. Materials & Design, 2013, 51: 552-560. |

| [16] |

MOURITZ A P, COX B N. A mechanistic approach to the properties of stitched laminates[J]. Composites:Part A, 2000, 31(1): 1-27. DOI:10.1016/S1359-835X(99)00056-1 |

| [17] |

AN W J, KIM C H, CHOI J H, et al. Static strength of RTM composite joint with Ⅰ-fiber stitching process[J]. Composite Structures, 2019, 210: 348-353. DOI:10.1016/j.compstruct.2018.11.072 |

2020, Vol. 48

2020, Vol. 48