文章信息

- 徐昀华, 张春华, 张松, 乔瑞庆, 张静波

- XU Yun-hua, ZHANG Chun-hua, ZHANG Song, QIAO Rui-qing, ZHANG Jing-bo

- 激光增材制造24CrNiMo合金钢显微组织特征

- Microstructure features of 24CrNiMo alloy steel fabricated by laser additive manufacturing

- 材料工程, 2020, 48(11): 147-154

- Journal of Materials Engineering, 2020, 48(11): 147-154.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000184

-

文章历史

- 收稿日期: 2020-03-06

- 修订日期: 2020-08-23

2. 沈阳大陆激光技术有限公司, 沈阳 110136

2. Shenyang Dalu Laser Technology Corporation, Shenyang 110136, China

24CrNiMo钢是具有优异力学性能的高强度低合金(HSLA)钢之一,它具有较高的极限拉伸强度,良好的断裂韧度和热稳定性,被广泛应用于高铁制动盘的制造[1-3]。制动盘是确保高铁安全运行的关键部件之一,其直径超过600 mm,并且内部含有许多复杂的冷却肋和散热肋。传统的制动盘制造多是采用铸锻结合的“减材”制造方式,其工艺繁琐,材料利用率低,且生产周期长[4-5]。

激光熔化沉积(laser melting deposition,LMD)是一种广泛用于快速制造和修复金属零件的增材制造技术[6-7]。LMD期间,通过高能量密度的激光辐照来形成熔池,金属粉末通过同轴喷嘴传送到基板或上一层的熔池中,辅助计算机程序控制激光束沿着预先设计的路径逐层构建样件[8]。由于冷却速率高,LMD零件具有优异的力学性能,甚至优于通过传统方法制造的零件[9]。激光选区熔化(selective laser melting,SLM)技术,利用三维计算机辅助制造(CAD)模型对精密的金属部件进行加工,无需模具,生产自由度高,可直接获得近净成形的零件,在复杂和高性能金属零件的制造领域具有广阔的应用前景[10-11]。近两年来,关于激光增材制造24CrNiMo合金钢的报道日益增多:Zuo等[12]研究了通过激光选区熔化24CrNiMo合金钢零件的组织演变,发现扫描速率对所制造的24CrNiMo零件不同位置的微观结构演变有一定影响;Zhao等[13]认为24CrNiMo合金钢激光熔化沉积样品的微观结构、织构和力学性能会受到层间制造的时间间隔和沉积层间扫描策略的影响。前期的研究大部分集中在激光功率、扫描速率和扫描策略等加工工艺参数对微观结构演变的影响上,而关于采用同样合金成分粉末而熔化沉积方式不同的样品,其晶体学取向等微观组织结构的变化则鲜有报道。在激光辐照的过程中,晶粒的生长方向、组织特征以及晶体学取向对所制备的试件的力学性能会有一定程度的影响,但这方面的研究则较少。

本工作通过采用LMD及SLM两种激光辐照方式对24CrNiMo粉体材料进行成形加工,对两种工艺制备的单道及块状成形样品的相组成、晶体学取向、微观组织和显微硬度进行分析研究,为激光增材制造低合金钢构件的工业化应用提供理论依据。

1 实验材料与方法LMD成形实验采用YLS-6000型光纤激光器(波长为1070 nm),光斑直径为4 mm,该设备主要由同轴送粉系统、控制系统、激光发射系统、冷却系统和工作室组成。成形过程中,粉末采用同轴送粉的方式由高纯度氩气进行输送,同时工作室内采用纯度为99.99%的氩气作为保护气,以建立氧气含量低于1.8×10-5的氩气保护环境,防止沉积试件氧化。SLM成形采用ProX-DMP-200型激光选区熔化设备(波长为1070 nm),光斑直径为70 μm,该设备主要由5大部分组成:激光系统,铺粉系统,气氛保护及气体过滤系统,电脑软件控制系统以及冷却系统。实验过程中保护气体采用纯度为99.99%的氮气,将氧气含量降低到1×10-5~2×10-5以下方可开始打印,以防止熔池内材料的氧化。

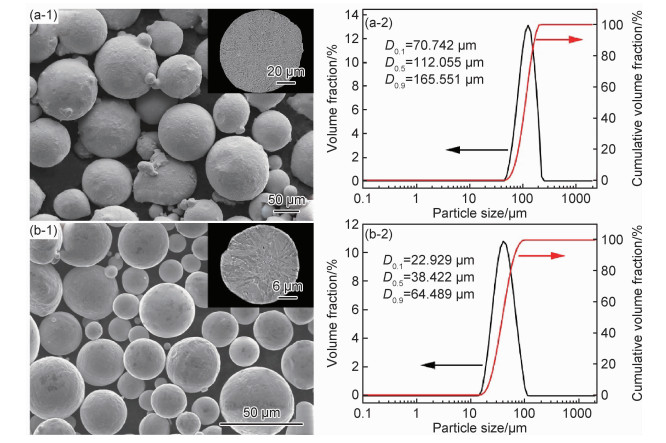

实验使用气雾化法制备的球形24CrNiMo合金钢粉末,SLM和LMD所用粉末粒径范围为20~53 μm和53~180 μm,其成分(质量分数/%)为:C 0.23,Cr 1.02,Ni 1.01,Mo 0.49,Mn 0.99,Si 0.42,O≤0.02,Fe余量。24CrNiMo合金钢粉末形貌及粒径分布如图 1所示,粉末球形度良好,SLM和LMD所用粉末的平均粒径分别为45 μm和115 μm。LMD实验所用的基板为35CrMo合金钢板材,使用前用240#砂纸进行机械打磨,然后用丙酮进行清洗,烘干备用。SLM实验所用基板为316L不锈钢,实验前用铣床、磨床等进行表面处理,用丙酮清洗表面,烘干后喷砂。成形实验前将基板及粉末放置于真空干燥箱(DZF-6050)中烘干8 h,温度80 ℃。通过前期实验的优化,本工作所采用的激光加工工艺参数如表 1所示,其中LMD过程采用往复式蛇形扫描策略,每层打印厚度约为0.6 mm,所制备试样尺寸为30 mm×30 mm×7 mm;SLM过程采用正交层错式扫描策略,即在激光成形当前粉末层时采用往复式蛇形扫描,打印下一层时激光扫描路径顺时针转动90°,所制备试样尺寸为30 mm×30 mm×7 mm。

|

图 1 24CrNiMo合金钢粉末的形貌(1)和粒径分布(2) (a)LMD;(b)SLM Fig. 1 Morphologies (1) and particle size distributions (2) of 24CrNiMo alloy steel powders (a)LMD; (b)SLM |

| Parameter | Value | |

| LMD | SLM | |

| Laser power/W | 2200 | 280 |

| Scanning velocity/(mm·s-1) | 8 | 2500 |

| Spot diameter/mm | 4 | 0.07 |

| Powder feeding velocity/(g·min-1) | 11 | |

| Hatch spacing/μm | 40 | |

| Layer thickness/μm | 50 | |

使用电火花线切割切取沉积试样,经过镶嵌、机械研磨、抛光并用体积分数为4%的硝酸酒精溶液(4 mL HNO4+96 mL C2H5OH)腐蚀制成标准金相试样;对于电子背散射衍射(EBSD)样品,经过机械抛光后用二氧化硅化学抛光液(颗粒直径为50 nm)进行精细抛光2 h,并用酒精清洗吹干制成EBSD试样,置于真空干燥箱中备用。使用GeminiSEM-300型热场扫描电子显微镜进行EBSD实验,之后用Channel 5软件对数据进行解析处理。使用S-3400型扫描电子显微镜进行显微组织观察。采用XRD-7000型X射线衍射仪进行相组成分析,其中扫描速率为4(°)/min,靶材为CuKα靶,波长λ为1.54056 nm。利用HVS-1000型显微硬度仪对样品截面的显微硬度进行测定,载荷为2 N,加载时间为10 s,每个深度上平行测量3次取平均值。

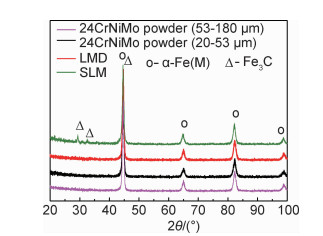

2 结果与分析 2.1 相组成分析图 2为SLM和LMD成形24CrNiMo合金钢X射线衍射图谱。分析可知LMD成形试样和24CrNiMo合金钢粉末的主要相组成为具有体心立方结构的α-Fe相,SLM成形试样的主要相组成也为α-Fe(M),其中M表示Cr,Ni,Mo等元素,同时,成形样品中检测到少量的碳化物Fe3C。在激光辐照熔化24CrNiMo合金钢粉末过程中,极高的冷却速率促进了α-Fe(M)及其碳化物的生成[14]。而α-Fe(M)相可以溶解更多的碳和合金元素,但是碳化物的含量很少,且体积分数低于5%的相难以清晰地在XRD图谱中显示[4]。因此可以推测:LMD试样中也含有少量的Fe3C。此外,在LMD试样的X射线衍射峰中观察到,与α-Fe相(44.673°,PDF-060696)相比,样品中α-Fe衍射峰的布拉格角2θ向左发生了偏移。根据布拉格方程[15]:2dsinθ=nλ(其中n是常数,λ是X射线的波长,d是原子晶格的晶面间距,θ是入射射线与散射平面之间的角度),对应于α-Fe相的衍射峰向左偏移,即衍射角2θ减小,表明对应的晶面距离d增加。说明激光诱导的热应力和合金原子的固溶体在LMD过程中引起了晶格畸变[16-17]。根据谢乐(Scherrer)公式[18]估算样品的平均粒度:

|

(1) |

|

图 2 24CrNiMo粉体及SLM和LMD成形试样X射线衍射图谱 Fig. 2 X-ray diffraction pattern of 24CrNiMo powders and samples fabricated by SLM and LMD |

式中:D为晶粒垂直于晶面方向的平均厚度,即平均粒度,nm;K为Scherrer常数,K=0.89;B为衍射峰的半峰宽。24CrNiMo钢的粗粉、细粉以及LMD和SLM成形样品的半峰宽分别为0.545,0.586,0.522,0.537,则24CrNiMo合金钢细粉的晶粒尺寸小于粗粉的晶粒尺寸,SLM样品的晶粒尺寸小于LMD样品的晶粒尺寸。粉末的晶粒尺寸取决于气体雾化过程中的冷却速率,在制备过程中,较小的颗粒球化时间和冷却时间都比较短,会受到较高冷却速率的影响,即冷却速率越高,晶粒尺寸越小(见图 1(b-1)),异质取向程度相对较低。相反,较大的颗粒显示出具有较高程度的不同取向的异质晶粒结构(见图 1(a-1))。晶粒的异质取向表明存在大量稳定的晶核,这可以通过凝固前熔体的过冷度来解释[19]。

2.2 SLM和LMD成形单道熔池的显微组织特征图 3为SLM成形24CrNiMo合金钢单道样品截面EBSD分析结果。从EBSD图中可以清晰地分辨出单个熔池的形貌,在SLM材料的微观组织形貌中经常发现这种熔池痕迹,这些熔池的形状取决于采用的激光参数及扫描策略。熔池这种近似于字母“V”的形状主要是由于激光能量呈高斯分布,其中最高的能量值集中在激光束的中心[20]。对于具有立方结构的晶体,晶粒倾向于沿〈100〉方向生长[21],而选区单道熔化沉积截面的EBSD结果显示出无明显的择优取向,在熔池的中心区域大多数晶粒以[101]~[111]之间的取向平行于增材方向(//BD,building direction);在熔池顶部区域,大多数晶粒主要以[001]~[111]之间的取向平行于增材方向,部分晶粒则以[101]取向平行于增材方向,只有极少数的晶粒以[111]取向与增材方向平行。这是因为熔池凝固过程中的温度差引起了马兰戈尼对流(Marangoni convection)[22]以及熔池中动态、交变的周向散热作用使得熔池中的液相晶粒发生了旋转、流动,导致晶粒的取向随机且排列无序[23]。从图 3(b)的扫描电子显微镜(SEM)图像中可以观察到明显的马兰戈尼对流的痕迹,对应于图 3(a),分析发现有马兰戈尼对流痕迹处的晶粒晶体学取向主要为〈101〉。

|

图 3 SLM成形24CrNiMo合金钢单道截面的EBSD图(a)和SEM图(b) Fig. 3 EBSD map (a) and SEM image (b) in the cross section of 24CrNiMo alloy steel single track prepared by SLM |

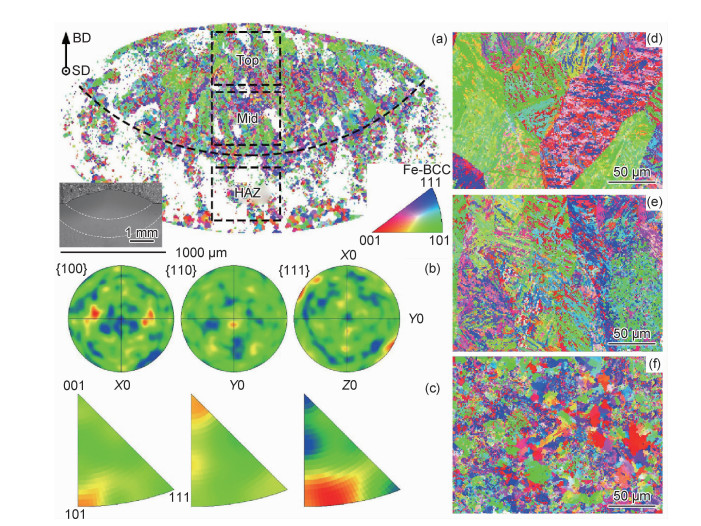

图 4为LMD成形24CrNiMo合金钢单道截面的EBSD分析结果,图 4(d)~(f)为单道熔池顶部、中部、底部热影响区(heat affected zone,HAZ)3个位置在较高倍数下的EBSD结果。从图 4(a)可以发现,在热影响区中存在大量的取向随机、排列不规则的晶粒组织;在接近熔池中心区域的位置,取向相同的晶粒开始增多;而在熔池顶部的区域,则出现了一定的择优取向,且可以观察到较大晶粒区。与SLM的反极图正好相反的是LMD显示出了具有一定择优取向的晶粒,这种差异突显出加工方式和微观结构之间的重要关系。实际上,LMD成形过程中的熔化及凝固对于理解其微观结构至关重要。在LMD成形单道沉积过程中,由同轴送粉器输送的粉末和高能激光束同时作用在基板上,彼此充分接触进而形成了高能量密度的熔池。激光束本身具有一个竖直向下的速度矢量,熔池在激光束和冲击力的反作用力及液相收缩表面张力的共同作用下,形成了向下凹陷的熔池形貌。同时也使处于熔池底部的热影响区产生了复杂温度场,导致大量取向随机且无序的结晶组织的产生。激光束辐照过后进入凝固阶段,这个过程中,高温的熔体与低温气体环境产生较大的温差,引起表面张力梯度,当这种表面张力梯度超过液相黏滞力,将会导致熔池中产生马兰戈尼对流,使得熔池中的溶体向温度较低的熔池上表面处移动,即产生了指向熔池外表面的速度矢量,从熔池底部到其外表面,晶粒取向由无序变为具有一定的择优取向。正如焊接技术中所报道的那样:最大温度梯度的方向始终垂直于熔池的边界,并且晶粒更倾向于沿温度梯度的方向生长[24]。根据EBSD的极图和反极图分析,LMD成形24CrNiMo合金钢单道截面存在一定的择优取向,为(110)〈101〉面织构:即大部分晶粒的(110)面平行于激光单道扫描面,〈101〉方向平行于激光增材方向(//BD)。

|

图 4 LMD成形24CrNiMo合金钢单道截面EBSD图(a),极图(b)和反极图(c)及图(a)中熔池顶部(d)、中部(e)、热影响区(f)的EBSD图 Fig. 4 EBSD map (a), the corresponding pole figures (b) and inverse pole figures (c) in the cross section of 24CrNiMo alloy steel single track prepared by LMD and EBSD figures of top (d), middle(e) and heat affected zone (f) in fig.(a) |

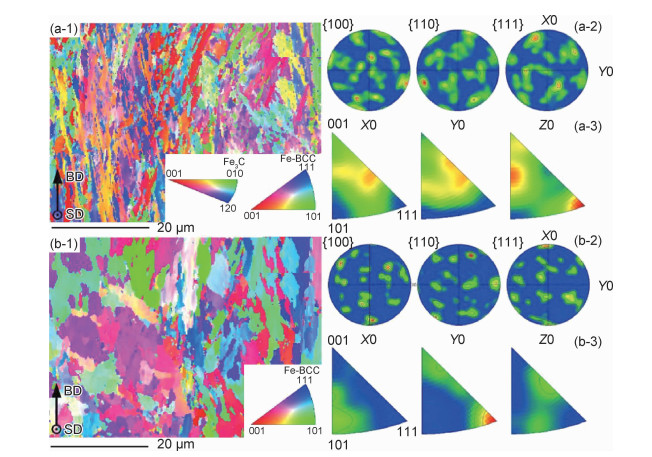

图 5为SLM和LMD成形24CrNiMo合金钢样品截面EBSD分析结果。从图 5(a-1),(a-2),(a-3)可以看出,SLM成形件的晶体学取向比较随机、无序,从对应的反极图中可以发现在平行于增材方向的〈111〉取向上存在织构,但其强度很弱。总的来说,SLM成形件的晶粒分布较随机,这与SLM成形单道的EBSD结果相符。分析图 5(b-1),(b-2),(b-3)可以发现,LMD成形件存在明显的强织构(强度为5以上),沿激光扫描方向(//SD,scan direction)晶粒的外延生长取向为〈111〉,这与Kang等[25]的研究结果一致,是由于两种工艺不同的激光辐照形式以及所使用合金钢粉末的粒径不同所导致。此外,不同成形工艺零件的冷却方式对于其微观结构特征产生较大影响。SLM零件与基板平面直接接触的同时也与粉末床直接接触,从而大大降低了其冷却速率,因为后者相当于一个绝热体。相反,对于LMD过程而言,在朝向基板方向上存在明显的垂直冷却,但是也同时与周围环境气体进行热交换,特别是最后凝固的溶体沉积层会附加额外的冷却过程。Dinda等[26]研究了粉末熔化沉积制造的成形过程,与单道熔化成形相比,LMD块状样品的成形过程会受到基板与相邻凝固层之间的共同冷却作用,这将导致晶粒以小于90°的角度生长,使得织构发生偏转。这也证明了LMD成形块状样品与单道样品存在着择优取向的变化。此外,晶粒优先在〈111〉方向生长,可能是由相变引起的:随着样品快速冷却,奥氏体转变为马氏体,其晶粒延续了先前奥氏体晶粒的晶体学取向,而一些新晶粒未在〈100〉方向上生长,是因为马氏体为不稳定晶型,激光熔化成形过程中的多次搭接、重熔会产生复杂的温度梯度场,导致晶粒生长相互竞争、交叉而发生变化[25]。

|

图 5 SLM和LMD成形24CrNiMo块体样品截面EBSD分析(1-EBSD图;2-极图;3-反极图) (a)SLM;(b)LMD Fig. 5 EBSD analysis in the cross section of 24CrNiMo block sample prepared by SLM and LMD (1-EBSD map; 2-pole figure; 3-inverse pole figure) (a)SLM; (b)LMD |

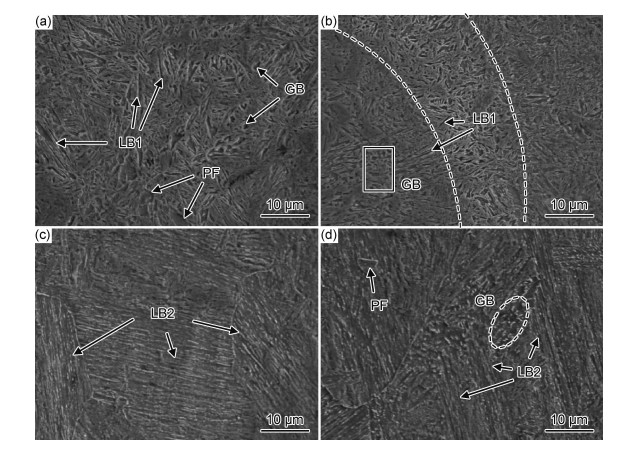

图 6为SLM和LMD成形24CrNiMo合金钢显微组织。由图 6(a),(b)可知,SLM成形24CrNiMo钢的显微组织主要包括竹叶状的下贝氏体(lower bainite,LB1)、弥散分布的粒状贝氏体(granular bainite,GB)以及少量的块状先共析铁素体(proeutectoid ferrite,PF)。下贝氏体组织呈片状、针状或竹叶状,互成一定角度,并且分布弥散。从图 6(b)中可以分辨出组织相对粗大的二次熔化区,这是两条熔道的搭接区。由于激光束的重复辐照,该区域原子排列仍保持高能量状态,因此沉淀相易于在该区域形成[27]。根据图 6(c),(d),从LMD成形24CrNiMo钢的显微组织中可以观察到大量的细条状铁素体,排列基本平行且紧密,与EBSD分析结果中LMD组织存在一定的生长取向相对应,这是典型的板条贝氏体(lath bainite,LB2)组织。此外,还可以观察到少量的先共析铁素体组织以及粒状贝氏体富集区。

|

图 6 24CrNiMo合金钢的显微组织形貌 (a),(b)SLM成形块体样品;(c),(d)LMD成形块体样品 Fig. 6 Microstructures of 24CrNiMo alloy steel (a), (b)block sample of SLM; (c), (d)block sample of LMD |

图 7为SLM和LMD成形24CrNiMo合金钢试样截面显微硬度分布曲线。成形试样的平均显微硬度分别为(478±6)HV0.2和(377±8)HV0.2,SLM试样的平均显微硬度高于LMD试样。这是因为和板条贝氏体相比,下贝氏体中的渗碳体弥散分布在铁素体基体中,铁素体的过饱和度以及位错密度均较大,使得下贝氏体具有较高的强度和硬度以及良好的塑性和韧性,综合性能较好。此外,根据两个试样的EBSD解析结果(见图 5)得知,SLM试样的平均晶粒尺寸为0.875 μm,LMD试样的平均晶粒尺寸为1.897 μm,而精细的晶粒总是表现出较好的显微硬度。并且,由XRD分析结果得知SLM样品中含有少量的增强相Fe3C,根据解析EBSD相分布的结果,LMD样品中存在Fe3C,这验证了之前LMD试样中也含有少量的Fe3C的推测,但其体积分数仅为0.8%。所以,由于下贝氏体的存在以及细晶强化和固溶强化的双重作用,使得SLM制备24CrNiMo合金钢的硬度高于LMD试样的平均显微硬度。另外,可以注意到SLM试样的截面硬度分布比较均匀,这是因为SLM过程中对前一层的再辐照和较强的回火效果,使得回火区域往往具有均匀的硬度分布。而试样顶部位置的显微硬度出现了小数值的提升(在距表面0.3 μm的截面显微硬度为(481±8)HV0.2),是因为顶部区域没有明显的回火作用并且残余应力没有完全释放造成的。LMD试样顶部区域的截面显微硬度高于中部区域,这是因为随着沉积层的逐渐增加,后续的沉积层对前一层的加热导致强化相的析出逐渐增多,逐层积累使热循环叠加,因而强化相的析出也越来越多,使得硬度逐渐提高。当层数增加到一定值时,强化相的析出与重新熔入达到动态平衡,进入稳定的状态,即硬度值不会持续增加。此外,Ran等[28]发现顶部区域由于较快的冷却速率而存在马氏体,从而导致较高的显微硬度。值得注意的是,LMD试样表现出较高的截面显微硬度差异,这可能是非均匀的显微组织和内部存在的强化相导致的[29]。

|

图 7 SLM和LMD成形24CrNiMo合金钢截面显微硬度分布曲线 Fig. 7 Cross-section micro-hardness distribution curves of 24CrNiMo alloy steel prepared by SLM and LMD |

(1) 24CrNiMo合金粉末的主要相成分为α-Fe,LMD, SLM试样的相成分主要由α-Fe和少量的Fe3C组成。

(2) SLM成形单道熔池内部晶粒取向分布随机、形态不规则,无明显的择优取向,而LMD成形单道熔池存在一定的择优取向:为(110)〈101〉的面织构。SLM块体试样存在强度微弱的〈111〉(//BD)织构,而LMD块体样品的内部晶粒存在外延生长取向为〈111〉(//SD)的强织构。

(3) 24CrNiMo合金钢SLM成形试样的主要显微组织为下贝氏体和少量的粒状贝氏体及先共析铁素体,而LMD成形试样的显微组织主要包括板条贝氏体、粒状贝氏体以及少量的先共析铁素体。

(4) 由于高的冷却速率,24CrNiMo合金钢SLM和LMD成形试样均有较小的晶粒,平均晶粒尺寸分别为0.875 μm和1.897 μm。由于具有下贝氏体组织以及细小的晶粒,SLM成形试样的平均显微硬度高于LMD成形试样。

| [1] |

LI Z Q, HAN J M, LI W J, et al. Low cycle fatigue behavior of Cr-Mo-V low alloy steel used for railway brake discs[J]. Materials & Design, 2014, 56: 146-157. |

| [2] |

袁梅彦, 陈勇, 王森, 等. 24CrNiMo合金钢的激光选区熔化成形工艺研究[J]. 工程与试验, 2019, 59(2): 18-21. YUAN M Y, CHEN Y, WANG S, et al. Study on selective laser melting process of 24CrNiMo alloy steel[J]. Engineering and Test, 2019, 59(2): 18-21. |

| [3] |

ZENG D F, LU L T, GONG Y H, et al. Optimization of strength and toughness of railway wheel steel by alloy design[J]. Materials & Design, 2016, 92: 998-1006. |

| [4] |

WEI M W, CHEN S Y, XI L Y, et al. Selective laser melting of 24CrNiMo steel for brake disc:fabrication efficiency, microstructure evolution, and properties[J]. Optics and Laser Technology, 2018, 107: 99-109. DOI:10.1016/j.optlastec.2018.05.033 |

| [5] |

HAN Y R, ZHANG C H, CUI X, et al. The formability and microstructure evolution of 24CrNiMo alloy steel fabricated by selective laser melting[J]. Vacuum, 2020, 175: 109297. DOI:10.1016/j.vacuum.2020.109297 |

| [6] |

冯晓甜, 顾鸿, 周圣丰, 等. 送粉式激光增材制造TC4钛合金熔覆层组织及电化学腐蚀行为的研究[J]. 中国激光, 2019, 46(3): 0302003. FENG X T, GU H, ZHOU S F, et al. Microstructure and electrochemical corrosion behavior of TC4 titanium alloy cladding layer prepared with powder feeding laser additive manufacturing[J]. Chinese Journal of Laser, 2019, 46(3): 0302003. |

| [7] |

CUI X, ZHANG S, WANG C, et al. Microstructure and fatigue behavior of a laser additive manufactured 12CrNi2 low alloy steel[J]. Materials Science and Engineering:A, 2020, 772: 138685. DOI:10.1016/j.msea.2019.138685 |

| [8] |

季霄, 孙中刚, 唱丽丽, 等. 激光熔化沉积TiAl4V/Inconel625梯度耐磨高温涂层组织演变行为研究[J]. 中国激光, 2019, 46(11): 1102008. JI X, SUN Z G, CHANG L L, et al. Microstructure evolution behavior in laser melting deposition of Ti6Al4V/Inconel625 gradient high-temperature resistant coating[J]. Chinese Journal of Laser, 2019, 46(11): 1102008. |

| [9] |

WANG X, ZHANG C H, CUI X, et al. Microstructure and mechanical behavior of additive manufactured Cr-Ni-V low alloy steel in different heat treatment[J]. Vacuum, 2020, 175: 109216. DOI:10.1016/j.vacuum.2020.109216 |

| [10] |

SANDER J, HUFENBACH J, BLECKMANN M, et al. Selective laser melting of ultra-high-strength TRIP steel:processing, microstructure, and properties[J]. Journal of Materials Science, 2017, 52: 4944-4956. DOI:10.1007/s10853-016-0731-9 |

| [11] |

张亮, 吴文恒, 卢林, 等. 激光选区熔化热输入参数对Inconel718合金温度场的影响[J]. 材料工程, 2018, 46(7): 29-35. ZHANG L, WU W H, LU L, et al. Effect of heat input parameters on temperature field in Inconel 718 alloy during selective laser melting[J]. Journal of Materials Engineering, 2018, 46(7): 29-35. |

| [12] |

ZUO P F, CHEN S Y, WEI M W, et al. Microstructure evolution of 24CrNiMoY alloy steel parts by high power selective laser melting[J]. Journal of Manufacturing Processes, 2019, 44: 28-37. DOI:10.1016/j.jmapro.2019.05.037 |

| [13] |

ZHAO X, DONG S Y, YAN S X, et al. The effect of different scanning strategies on microstructural evolution to 24CrNiMo alloy steel during direct laser deposition[J]. Materials Science and Engineering:A, 2020, 771: 138557. DOI:10.1016/j.msea.2019.138557 |

| [14] |

LI X, ZHANG C H, ZHANG S, et al. Manufacturing of Ti3SiC2 lubricated Co-based alloy coatings using laser cladding technology[J]. Optics and Laser Technology, 2019, 114: 209-215. DOI:10.1016/j.optlastec.2019.02.001 |

| [15] |

ZHANG H, ZOU Y, ZOU Z D, et al. Effects of chromium addition on microstructure and properties of TiC-VC reinforced Fe-based laser cladding coatings[J]. Journal of Alloys and Compounds, 2014, 614: 107-112. DOI:10.1016/j.jallcom.2014.06.073 |

| [16] |

ZHOU Y, CHEN S Y, CHEN X T, et al. The evolution of bainite and mechanical properties of direct laser deposition 12CrNi2 alloy steel at different laser power[J]. Materials Science and Engineering:A, 2019, 742: 150-161. DOI:10.1016/j.msea.2018.10.092 |

| [17] |

CUI X, ZHANG S, WANG C, et al. Effects of stress-relief heat treatment on the microstructure and fatigue property of a laser additive manufactured 12CrNi2 low alloy steel[J]. Materials Science and Engineering:A, 2020, 791: 139738. DOI:10.1016/j.msea.2020.139738 |

| [18] |

WANG D, SONG C H, YANG Y Q, et al. Investigation of crystal growth mechanism during selective laser melting and mechanical property characterization of 316L stainless steel parts[J]. Materials & Design, 2016, 100: 291-299. |

| [19] |

CHRISTIAN M, KARINA G, ARNE R, et al. Interaction between laser radiation and metallic powder of 316L austenitic steel during selective laser melting[J]. Materials Characterization, 2018, 145: 337-346. DOI:10.1016/j.matchar.2018.08.061 |

| [20] |

MARCHESE G, COLERA X G, CALIGNANO F, et al. Characterization and comparison of Inconel 625 processed by selective laser melting and laser metal deposition[J]. Advanced Engineering Materials, 2017, 19(3): 1-9. |

| [21] |

ZHOU X, LI K, ZHANG D, et al. Textures formed in a CoCrMo alloy by selective laser melting[J]. Journal of Alloys and Compounds, 2015, 631: 153-164. DOI:10.1016/j.jallcom.2015.01.096 |

| [22] |

XIANG Y, ZHANG S Z, WEI Z Y, et al. Forming and defect analysis for single track scanning in selective laser melting of Ti6Al4V[J]. Applied Physics A, 2018, 124(10): 685. DOI:10.1007/s00339-018-2056-9 |

| [23] |

THIJS L, MONTERO S M L, WAUTHLE R, et al. Strong morphological and crystallographic texture and resulting yield strength anisotropy in selective laser melted tantalum[J]. Acta Materialia, 2013, 61(12): 4657-4668. DOI:10.1016/j.actamat.2013.04.036 |

| [24] |

POPOVICHVA, BORISOV E V, POPOVICH A A, et al. Functionally graded Inconel 718 processed by additive manufacturing:crystallographic texture, anisotropy of microstructure and mechanical properties[J]. Materials & Design, 2017, 114: 441-449. |

| [25] |

KANG X L, DONG S Y, WANG H B, et al. Inhomogeneous microstructure and its evolution of laser melting deposited 24CrNiMo steel:from single-track to bulk sample[J]. Materials Science and Engineering:A, 2020, 772: 138795. DOI:10.1016/j.msea.2019.138795 |

| [26] |

DINDA G P, DASGUPTA A K, MAZUMDER J. Laser aided direct metal deposition of Inconel 625 superalloy:microstructural evolution and thermal stability[J]. Materials Science and Engineering:A, 2009, 509(1/2): 98-104. |

| [27] |

WAN H Y, ZHOU Z J, LI C P, et al. Effect of scanning strategy on grain structure and crystallographic texture of Inconel 718 processed by selective laser melting[J]. Journal of Materials Science & Technology, 2018, 34(10): 1799-1804. |

| [28] |

RAN X, LIU D, LI A, et al. Microstructure characterization and mechanical behavior of laser additive manufactured ultrahigh-strength AerMet100 steel[J]. Materials Science and Engineering:A, 2016, 663: 69-77. DOI:10.1016/j.msea.2016.03.051 |

| [29] |

KRELL J, RÖTTGER A, GEENEN K, et al. General investigations on processing tool steel X40CrMoV5-1 with selective laser melting[J]. Journal of Materials Processing Technology, 2018, 255: 679-688. DOI:10.1016/j.jmatprotec.2018.01.012 |

2020, Vol. 48

2020, Vol. 48