文章信息

- 袁继慧, 陈辉明, 谢伟滨, 魏海根, 汪航, 杨斌

- YUAN Ji-hui, CHEN Hui-ming, XIE Wei-bin, WEI Hai-gen, WANG Hang, YANG Bin

- Cu-Cr-Ti-Si合金加工软化的机理

- Work-softening mechanism of Cu-Cr-Ti-Si alloy

- 材料工程, 2020, 48(11): 140-146

- Journal of Materials Engineering, 2020, 48(11): 140-146.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000173

-

文章历史

- 收稿日期: 2019-03-01

- 修订日期: 2020-06-28

2. 江西理工大学 工程研究院, 江西 赣州 341000

2. Institute of Engineering Research, Jiangxi University of Science and Technology, Ganzhou 341000, Jiangxi, China

高强高导Cu-Cr系合金由于具有导电导热性好、耐腐蚀性能好、强度高等特点被广泛应用于航空航天、引线框架等领域[1-4]。冷变形是高强度Cu合金必不可少的加工工艺,冷变形会使合金产生加工硬化,导致强度硬度上升,塑性韧性下降,但某些合金在冷变形中会出现加工软化现象。Li等[5-6]曾在研究中发现在纯Al中加入一定含量的Fe,与Al形成的第二相能吸收Al基体中的杂质,使得合金层错能升高,在冷轧变形时,位错更易进行交滑移,从而更易发生多边化回复,合金发生软化,在Al-Zn和Al-Mg合金中也发现了此现象[7-9]。此外,Zn合金在冷加工中也存在加工软化现象[10]。其中,Yang等[11]发现Zn-Al合金在较大变形量下冷轧,合金晶粒尺寸最终稳定在0.4 μm,由细长晶粒转变为等轴晶,其原因可能是合金发生动态回复或部分动态再结晶。Fu等[12-14]也在Fe-0.65%Si(质量分数,下同)合金中发现变形量增大,位错胞尺寸增加,亚晶粒发达,合金发生动态回复,使得位错密度下降,并且此时合金中的有序相转变为无序相,合金发生软化,因此,位错密度下降和无序化是合金发生加工软化的原因。此外,Guo等[15-16]发现Cu-Al2O3复合材料亦存在加工软化行为,其机制在于位错在运动过程中遇到Al2O3颗粒,会在其周围形成位错环,当变形量很大时,小的位错单元会彼此聚结形成更大的位错单元,合金的位错密度下降,导致硬度降低,发生加工软化。

尽管在诸多合金中发现加工软化的现象,但尚未在Cu合金冷变形中发现此现象。本工作研究了Cu-Cr-Ti合金添加微量的Si元素后,在较大变形量冷轧过程中发生加工软化,采用电子背散射衍射技术及透射电子显微镜等手段分析合金微观组织演化,探究合金发生软化的内在机理。

1 实验材料与方法实验以纯铜、纯钛、Cu-8%Cr中间合金以及纯Si为原材料,在大气、木炭覆盖的环境下,使用DS-7-003型中频感应炉,熔炼,并浇铸成厚度为20 mm的Cu-Cr-Ti和Cu-Cr-Ti-Si合金铸锭,使用IRIS Intrepid Ⅱ型,电耦合等离子发射光谱仪对铸锭进行成分检测,结果见表 1。铸锭经铣面后,厚度为18 mm,随后将铸锭置于SX 2-18-18型箱式电阻感应炉中,在850 ℃下加热2 h,使用二辊热轧机热轧至厚度为7.5 mm,热轧后的铸锭在910 ℃下固溶处理1 h后水淬,之后在450 ℃下保温6 h进行时效处理,并将时效后的合金在不同变形量(30%,60%,80%,90%)下进行冷轧。

| Alloy | Cr | Ti | Si | Cu |

| Cu-0.35Cr-0.055Ti | 0.35 | 0.055 | Bal | |

| Cu-0.32Cr-0.059Ti-0.017Si | 0.32 | 0.059 | 0.017 | Bal |

采用200 HVS-5型维氏硬度计、Sigma 2008 B/C型数字电导仪对合金硬度、导电率进行测试;采用Axioskop 2型金相显微镜、MLA650F型电子背散射衍射、Empyrean型X射线衍射仪及Tecnai F2-20型透射电子显微镜进行显微组织观察。电子背散射衍射样品制样需先经过粗磨和精磨后,再采用体积分数为70%磷酸+30%蒸馏水的浸蚀剂进行电解抛光,电压控制在1.8 V。透射电镜样品制样采用电解双喷工艺,具体工艺参数如下:HNO3:CH3OH=1:4体积比的电解液,温度为-30~-20 ℃,电流为40~45 mA。

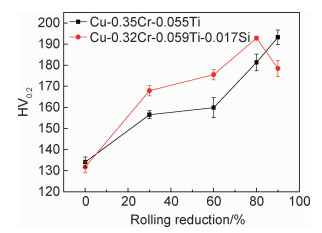

2 实验结果 2.1 合金硬度图 1为Cu-0.35Cr-0.055Ti和Cu-0.32Cr-0.059Ti-0.017Si合金在不同变形量下冷轧后的硬度变化。由图可见,Cu-0.35Cr-0.055Ti合金硬度随冷轧变形量增加,合金硬度不断上升,产生加工硬化效应,当变形量达到90%时,合金硬度增加至(193±3.5)HV0.2。Cu-0.32Cr-0.059Ti-0.017Si合金在冷轧变形量ε≤80%时,硬度变化与Cu-0.35Cr-0.055Ti合金基本呈现相同的变化趋势,当变形量达到80%后,硬度增至(192±0.9)HV0.2;但当变形量ε>80%时,合金硬度不增反降,低至(178±3.8)HV0.2。

|

图 1 Cu-0.35Cr-0.055Ti和Cu-0.32Cr-0.059Ti-0.017Si合金经不同变形量冷轧后的显微硬度 Fig. 1 Hardness of Cu-0.35Cr-0.055Ti and Cu-0.32Cr-0.059Ti-0.017Si alloy subjected to different degrees of cold-rolling reduction |

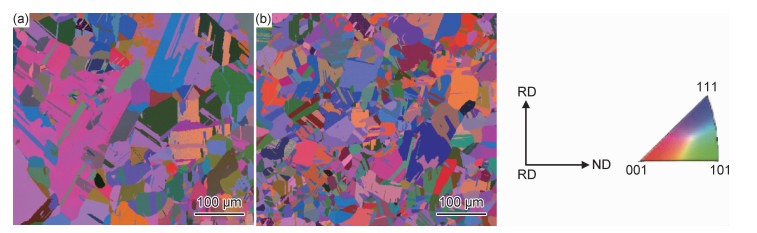

图 2(a)为Cu-0.35Cr-0.055Ti合金在冷轧前的EBSD组织图,由图可见,合金经热轧—固溶—时效处理后,多为等轴晶粒,残留少量的沿着热轧方向的棒状组织;经统计,合金的平均晶粒尺寸达到50 μm。图 2(b)为Cu-0.32Cr-0.059Ti-0.017Si合金冷轧前显微组织图,晶粒几乎都呈现等轴状,沿热轧方向的棒状晶粒更少,平均晶粒尺寸为17 μm。对比图 2(a),(b)可发现,添加少量的Si元素后,合金晶粒更加细小均匀。

|

图 2 合金冷轧前显微组织 (a)Cu-0.35Cr-0.055Ti;(b)Cu-0.32Cr-0.059Ti-0.017Si Fig. 2 Microstructures of alloys before cold rolling (a)Cu-0.35Cr-0.055Ti; (b)Cu-0.32Cr-0.059Ti-0.017Si |

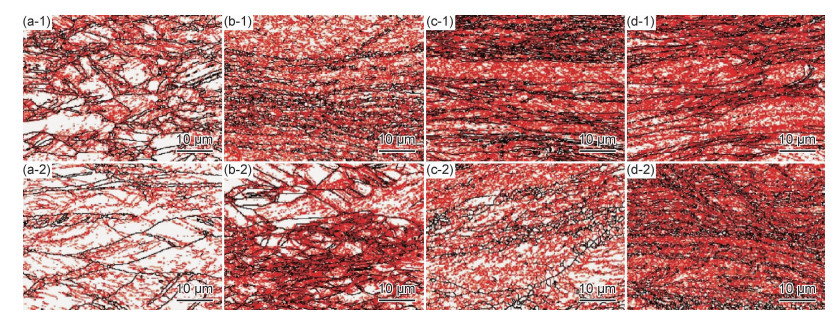

图 3是Cu-0.35Cr-0.055Ti和Cu-0.32Cr-0.059Ti-0.017Si合金经不同变形量冷轧后的金相显微组织。经30%变形量冷轧后,Cu-0.35Cr-0.055Ti合金的晶粒沿着轧制方向被压扁拉长,形成粗大的棒状组织,如图 3(a-1)所示;图 3(b-1),(c-1)分别为合金在60%和80%变形量下冷轧后的显微组织图,由图可知,随着轧制变形量增加,合金晶粒变得更加细长;当变形量达到90%后,合金内部组织不再是棒状,而是呈现纤维状,晶粒破碎严重,晶界变得模糊,同时并未发现再结晶晶粒,如图 3(d-1)所示。观察图 3(a-2)~(d-2)发现,随着变形量增加,Cu-0.32Cr-0.059Ti-0.017Si合金组织同样沿着轧制方向被拉长,当变形量为90%时,难以看到全整的晶界,也未观察到合金发生再结晶。对比合金冷轧后组织发现,Cu-0.35Cr-0.055Ti和Cu-0.32Cr-0.059Ti-0.017Si合金经相同变形量冷轧后,合金组织并无明显差别,经大变形量冷轧后,均未发生再结晶。

|

图 3 Cu-0.35Cr-0.055Ti(1)和Cu-0.32Cr-0.059Ti-0.017Si(2)合金不同变形量冷轧后金相组织 (a)30%;(b)60%;(c)80%;(d)90% Fig. 3 Metallographic structures of Cu-0.35Cr-0.055Ti alloy (1) and Cu-0.32Cr-0.059Ti-0.017Si alloy (2) with different degrees of cold-rolling reduction (a)30%;(b)60%;(c)80%;(d)90% |

为确定晶界在变形中的演化,对合金在不同变形量下冷轧后的晶界图进行了分析。图 4为Cu-0.35Cr-0.055Ti和Cu-0.32Cr-0.059Ti-0.017Si合金经不同变形量冷轧后的晶界图,图中红线和黑线分别为小角度晶界(2° < θ < 10°)和大角度晶界(θ>10°)。从图 4(a-1)中可看到,经30%变形量冷轧后,合金组织中分布着大量的小角度晶界,大角度晶界占比较小,随着变形量继续增加,小角度晶界迅速增加,如图 4(b-1),当变形量为80%时,Cu-0.35Cr-0.055Ti合金组织中分布着大量的小角度晶界,大角度晶界所占比例较少,如图 4(c-1);增加变形至90%,小角度晶界数量依旧远远大于大角度晶界,相较80%变形时,大角度晶界比例略有下降,如图 4(d-1)所示。观察图 4(a-2),(b-2),随着变形率增加,Cu-0.32Cr-0.059Ti-0.017Si合金组织中的小角度晶界比例持续增加;经80%变形后,Cu-0.32Cr-0.059Ti-0.017Si合金组织中分布着大量的小角度晶界,大角度晶界占比较小,如图 4(c-2)所示,而经90%冷轧变形后的晶界图,如图 4(d-2)可见,Cu-0.32Cr-0.059Ti-0.017Si合金大角度晶界数量增加,单位面积内所占比例增加。

|

图 4 Cu-0.35Cr-0.055Ti(1)和Cu-0.32Cr-0.059Ti-0.017Si(2)合金不同变形量冷轧合金晶界图 (a)30%;(b)60%;(c)80%;(d)90% Fig. 4 Grain boundary diagrams of Cu-0.35Cr-0.055Ti alloy (1) and Cu-0.32Cr-0.059Ti-0.017Si alloy (2) with different degrees of cold-rolling reduction (a)30%;(b)60%;(c)80%;(d)90% |

为了定量分析冷轧变形后合金大小角度晶界变化,对两种合金晶界取向差进行了统计,如图 5所示。变形前,Cu-0.35Cr-0.055Ti合金大角度晶界占比较大,小角度晶界仅占4%;随着变形量增加,合金的小角度晶界比例增加,当变形量为60%时,小角度晶界占比80%左右;之后继续变形,小角度晶界比例几乎保持不变。而Cu-0.32Cr-0.059Ti-0.017Si合金在变形初期,大角度晶界也占据较大比例;随着变形量增加,大角度晶界比例下降,小角度晶界比例大幅增加,当变形量为60%时,小角度晶界比例达到最大值,占据78%;而后增加变形量小角度晶界比例开始下降,当变形量达到90%时,小角度晶界比例下降至68%。

|

图 5 合金不同变形量冷轧后晶界取向差分布图 (a)Cu-0.35Cr-0.055Ti;(b)Cu-0.32Cr-0.059Ti-0.017Si Fig. 5 Distributions of grain boundary orientation difference with different degrees of cold-rolling reduction (a)Cu-0.35Cr-0.055Ti; (b)Cu-0.32Cr-0.059Ti-0.017Si |

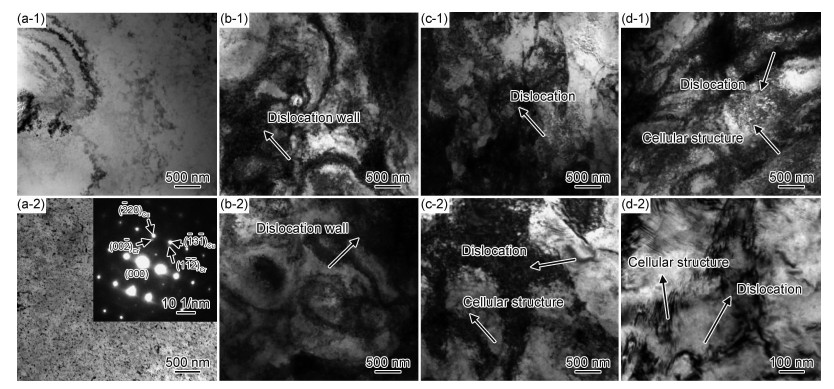

为了进一步确定合金在变形中位错的演化,采用透射电镜分析合金经不同变形量冷轧后的显微组织,如图 6所示。由图 6(a-1)可见,Cu-0.35Cr-0.055Ti合金在冷变形前,合金内部几乎没有位错;从图 6(b-1)中可以看出,合金经60%冷轧变形后,位错线开始缠结,形成“位错墙”,此时滑移系变得弯曲,发生多滑移和交滑移;随着变形量进一步增加,合金组织中位错密度非常高,如图 6(c-1)所示;当变形量达到90%时,如图 6(d-1)所示,合金内部几乎都是相互缠绕的位错线,位错密度非常大。对于Cu-0.32Cr-0.059Ti-0.017Si合金,从图 6(a-2)可看出,原始态合金试样中,位错相对较少,晶体内分布着细小的第二相粒子,通过标定衍射花样,确定是bcc-Cr相;观察图 6(b-2),经60%变形量冷轧后,组织中位错相互缠绕,密度增加;图 6(c-2)为合金经80%冷轧变形后的微观组织,合金内部出现许多位错胞,位错线缠绕形成位错胞边界,胞壁处的位错密度较大;当变形量增加至90%时,合金内部的位错胞增多,胞内的位错密度下降,并且此时的位错胞形成界面清晰且尺寸较大的亚晶粒,亚晶粒尺寸约为300~400 nm,但形状并非等轴状,如图 6(d-2)所示。分析两种合金在变形中的位错形貌,Cu-0.32Cr-0.059Ti-0.017Si合金在冷轧变形量ε≥80%时,形成位错胞,胞内的位错密度较小,并逐渐形成亚晶粒。

|

图 6 Cu-0.35Cr-0.055Ti合金(1)和Cu-0.32Cr-0.059Ti-0.017Si(2)合金经不同变形量冷轧后TEM图 (a)0%;(b)60%;(c)80%;(d)90% Fig. 6 TEM images of Cu-0.35Cr-0.055Ti alloy (1) and Cu-0.32Cr-0.059Ti-0.017Si alloy (2) with different degrees of cold-rolling reduction (a)0%;(b)60%;(c)80%;(d)90% |

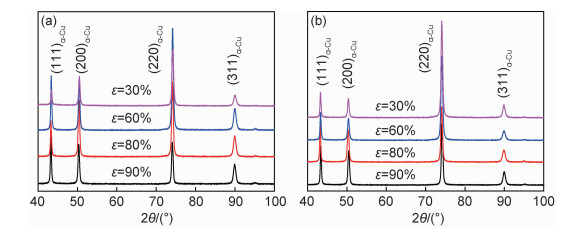

透射电镜从微观的角度观察了变形中合金组织演变,为了从宏观角度确定Cu-0.32Cr-0.059Ti-0.017Si合金是否在变形中位错密度下降,采用Williamson提出的X射线衍射图谱计算位错密度[17],得出合金经不同变形量冷轧后的位错密度。两种合金的衍射图谱如图 7所示。表 2列出了Cu-0.35Cr-0.055Ti和Cu-0.32Cr-0.059Ti-0.017Si合金经不同变形量冷轧后的位错密度。从表 2中数据可以看到,经30%~60%变形量冷轧后,Cu-0.35Cr-0.055Ti合金位错密度几乎没有变化,当变形量ε>80%后,合金的位错密度随着变形量增加而增加,变形量为90%时,位错密度由4.8383×1014m-2增加至5.0680×1014m-2,变化幅度较小。而Cu-0.32Cr-0.059Ti-0.017Si合金位错密度随变形量的增加呈现先上升后下降的趋势,当变形量为60%时,合金的位错密度达到最大值6.2547×1014m-2,而后继续变形,位错密度反而略有下降,当变形量为90%时,位错密度下降至4.8631×1014m-2。由此可知,合金的位错密度变化趋势与图 4晶界取向差的变化以及图 5中TEM观察到的组织变化结果一致。

|

图 7 合金不同变形量冷轧后XRD图 (a)Cu-0.35Cr-0.055Ti;(b)Cu-0.32Cr-0.059Ti-0.017Si Fig. 7 XRD patterns of alloys with different degrees of cold-rolling reduction (a)Cu-0.35Cr-0.055Ti; (b)Cu-0.32Cr-0.059Ti-0.017Si |

| ε/% | Dislocation density/1014m-2 | |

| Cu-0.35Cr-0.055Ti | Cu-0.32Cr-0.059Ti-0.017Si | |

| 30 | 4.8383 | 5.1379 |

| 60 | 4.8602 | 6.2547 |

| 80 | 4.8917 | 5.8442 |

| 90 | 5.0680 | 4.8631 |

随着冷轧变形量增加,Cu-0.35Cr-0.055Ti合金硬度不断提高,表现为典型的加工硬化效应;而Cu-0.32Cr-0.059Ti-0.017Si合金的硬度随变形量增加而先升高,当变形量ε≥80%时,合金的硬度反而下降,发生加工软化,如图 1所示。对比图 3合金冷轧后组织发现,Cu-0.35Cr-0.055Ti和Cu-0.32Cr-0.059Ti-0.017Si合金经相同变形量冷轧后,合金组织并无明显差别,经大变形量冷轧后,均未发生再结晶,因此,动态再结晶不是Cu-0.32Cr-0.059Ti-0.017Si合金发生软化的原因,回复可能是合金加工软化的机制。

通过分析经过不同变形量冷轧后合金显微组织,发现随着变形量增加,Cu-0.32Cr-0.059Ti-0.017Si合金组织中小角度晶界比例增加,但当变形量ε≥80%时,合金的小角度晶界所占比例下降,相对的大角度晶界比例增加,即部分小角度晶界转变为大角度晶界。这是因为金属发生塑性变形时,在亚晶粒内部产生新的位错被亚晶界吸收,从而亚晶粒之间取向差逐渐增加,在此过程中会消耗部分位错,导致位错密度略有下降;另一方面,Cu-0.32Cr-0.059Ti-0.017Si合金在大变形量下冷轧时,合金组织内部形成位错胞,且随着变形量增加,进而形成亚晶粒,合金发生动态回复,使得位错密度进一步下降,由于此时的亚晶粒并非为等轴状,没有明显的再结晶组织,由此可知合金并未发生动态再结晶。

对比Cu-0.35Cr-0.055Ti和Cu-0.32Cr-0.059Ti-0.017Si合金变形前组织发现,在发生冷变形前,Cu-0.32Cr-0.059Ti-0.017Si合金晶粒相较于Cu-0.35Cr-0.055Ti合金更加细小均匀,如图 2所示。由Cahn理论[18]可知,固溶于合金中的元素往往富集于晶界处形成一种晶界移动时所拖着的“气团”,即“柯式气团”,造成晶界迁移受到阻碍,从而细化合金晶粒,因而添加微量Si元素后的Cu-0.32Cr-0.059Ti-0.017Si合金晶粒得到细化。而在随后的塑性变形中,由于Cu-0.32Cr-0.059Ti-0.017Si合金晶粒越细小,单位面积内晶界密度更大,为回复和再结晶提供更多的形核位置和储存能[19-24],导致在较大变形量下,Cu-0.32Cr-0.059Ti-0.017Si合金越易发生回复,而Cu-0.35Cr-0.055Ti没有发生此现象。

4 结论(1) 随着冷轧变形量增加,Cu-0.35Cr-0.055Ti合金硬度不断升高;而Cu-0.32Cr-0.059Ti-0.017Si合金的硬度先升高,当变形量ε≥80%时,合金的硬度下降,合金发生加工软化。

(2) Cu-0.32Cr-0.059Ti-0.017Si合金在变形中小角度晶界比例先增加后下降,在大变形量下冷轧时发生回复,部分小角度晶界变为大角度晶界,且合金组织内部形成位错胞,位错密度下降。

(3) 由于添加Si元素,细化了合金晶粒,导致变形前Cu-0.32Cr-0.059Ti-0.017Si合金晶粒较Cu-0.35Cr-0.055Ti合金更加细小,提供更多的形核质点和储存能,更易于发生动态回复。

| [1] |

张瑞丰, 沈宁福. 快速凝固高强高导Cu-Cr合金的性能[J]. 中国有色金属学报, 2001, 11(增刊1): 105-109. ZHANG R F, SHEN N F. Properties of rapidly solidified Cu-Cr alloys with high strength and high conductivity[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(Suppl 1): 105-109. |

| [2] |

PRASAD V V S, SANKAR M, REDDY Y S, et al. Effect of process parameters on in-situ reduction of chromium oxide during electro slag crucible melting of Cu-Cr alloy[J]. Transactions of the Indian Institute of Metals, 2006, 46(5): 776-778. |

| [3] |

HAMALAINEN M, JAASKELAINEN K, LUOMA R, et al. A thermodynamic analysis of the binary alloy systems Cu-Cr, Cu-Nb and Cu-V[J]. Calphad-computer Coupling of Phase Diagrams & Thermo Chemistry, 1990, 14(2): 125-137. |

| [4] |

赵冬梅, 董企铭, 刘平, 等. 高强高导铜合金合金化机理[J]. 中国有色金属学报, 2001, 11(增刊2): 21-24. ZHAO D M, DONG Q M, LIU P, et al. Mechanism of alloying of copper alloy with high strength and high electrical conductivity[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(Suppl 2): 21-24. |

| [5] |

LI F Z, LIU Z J, JIN Q, et al. Investigation on work softening behavior of aluminum and its alloys with iron[J]. Journal of Materials Engineering & Performance, 1997, 6(2): 26-28. |

| [6] |

李凤珍, 刘兆晶, 金铨, 等. 铝及铝铁合金的加工软化机理[J]. 中国有色金属学报, 1997, 7(1): 98-102. LI F Z, LIU Z J, JIN Q, et al. Work-softening mechanism of pure aluminums and Al-Fe alloys[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(1): 98-102. |

| [7] |

TERAI S, BABA Y. Effect of the second phase on the "work softening" phenomenon of aluminium alloys[J]. Trans Japan Inst Met, 1962, 3(4): 237-243. DOI:10.2320/matertrans1960.3.237 |

| [8] |

MAZILKIN A A, STRAUMAL B B, RABKIN E, et al. Softening of nanostructured Al-Zn and Al-Mg alloys after severe plastic deformation[J]. Acta Materialia, 2006, 54(15): 3933-3939. DOI:10.1016/j.actamat.2006.04.025 |

| [9] |

LIU C Y, MA M Z, LIU R P, et al. Evaluation of microstructure and mechanical properties of Al-Zn alloy during rolling[J]. Materials Science and Engineering:A, 2016, 654: 436-441. DOI:10.1016/j.msea.2015.12.073 |

| [10] |

JUN J H, SEONG K D, KIM J M, et al. Strain-induced microstructural evolution and work softening behavior of Zn-5%Al alloy[J]. Journal of Alloys and Compounds, 2007, 434/435: 311-314. DOI:10.1016/j.jallcom.2006.08.189 |

| [11] |

YANG C F, PAN J H, LEE T H. Work-softening and anneal-hardening behaviors in fine-grained Zn-Al alloys[J]. Journal of Alloys and Compounds, 2009, 468(1): 230-236. |

| [12] |

FU H D, ZHANG Z H, YANG Q, et al. Strain-softening behavior of an Fe-6.5wt%Si alloy during warm deformation and its applications[J]. Materials Science and Engineering:A, 2011, 528(3): 1391-1395. DOI:10.1016/j.msea.2010.10.093 |

| [13] |

WANG X L, LI H Z, ZHANG W N, et al. The work softening by deformation-induced disordering and cold rolling of 6.5wt% Si steel thin sheets[J]. Metallurgical and Materials Transactions A, 2016, 47(9): 1-10. |

| [14] |

LI H, LIANG Y F, YANG W, et al. Disordering induced work softening of Fe-6.5wt%Si alloy during warm deformation[J]. Materials Science and Engineering:A, 2015, 628: 262-268. DOI:10.1016/j.msea.2015.01.058 |

| [15] |

GUO M X, WANG M P, CAO L F, et al. Work softening characterization of alumina dispersion strengthened copper alloys[J]. Materials Characterization, 2007, 58(10): 928-935. DOI:10.1016/j.matchar.2006.09.005 |

| [16] |

GUO M X, SHEN K, WANG M P. Strain softening behavior in a particle-containing copper alloy[J]. Materials Science and Engineering:A, 2010, 527(10): 2478-2485. |

| [17] |

WILLIAMSON G K, HALL W H. X-ray line broadening from filed aluminium and wolfram[J]. Acta Metallurgica, 1953, 1(1): 22-31. DOI:10.1016/0001-6160(53)90006-6 |

| [18] |

CAHN J W. The impurity-drag effect in grain boundary motion[J]. Acta Metallurgica, 1962, 10(9): 789-798. DOI:10.1016/0001-6160(62)90092-5 |

| [19] |

BAMETT M R, BEER A G, ATWELL D, et al. Influence of grain size on hot working stresses and microstructures in Mg-3Al-1Zn[J]. Scripta Materialia, 2004, 51(1): 19-24. DOI:10.1016/j.scriptamat.2004.03.023 |

| [20] |

BAMETT M R, KESHAVARZ Z, BEER A G, et al. Influence of grain size on the compressive deformation of wrought Mg-3Al-1Zn[J]. Acta Materialia, 2004, 52(17): 5093-5103. DOI:10.1016/j.actamat.2004.07.015 |

| [21] |

魏洁, 唐广波, 刘正东. 碳锰钢热变形行为及动态再结晶模型[J]. 钢铁研究学报, 2008, 20(3): 31-35. WEI J, TANG G B, LIU Z D. Hot deformation and dynamic recrystallization models of C-Mn steel[J]. Journal of Iron and Steel Research, 2008, 20(3): 31-35. |

| [22] |

秦清风, 谭迎新, 杨勇彪, 等. 晶粒尺寸对7A04铝合金热变形行为的影响研究[J]. 热加工工艺, 2016, 45(11): 59-63. QIN Q F, TAN Y X, YANG Y B, et al. Influence of grain sizes on hot deformation behavior of 7A04 aluminum alloy[J]. Hot Working Technology, 2016, 45(11): 59-63. |

| [23] |

董勇, 董明, 汪哲能, 等. 初始晶粒尺寸对大应变轧制AZ31镁合金板材显微组织和力学性能的影响[J]. 机械工程材料, 2014, 38(7): 33-37. DONG Y, DONG M, WANG Z N, et al. Effect of initial grain sizes on microstructure and mechanical properties of AZ31 magnesium alloy sheets fabricated by large strain rolling[J]. Materials for Mechanical Engineering, 2014, 38(7): 33-37. |

| [24] |

李娜丽.初始组织及变形条件对AZ31镁合金热挤压组织和织构演变的影响研究[D].重庆: 重庆大学, 2013. LI N L. Effects of initial microstructure and deformation conditions on microstructure and texture evolution of hot extruded AZ31 magnesium alloy[D].Chongqing: Chongqing University, 2013. |

2020, Vol. 48

2020, Vol. 48