文章信息

- 张军, 刘崇宇

- ZHANG Jun, LIU Chong-yu

- 粉末冶金法制备CNT和SiC混杂增强铝基复合材料的摩擦磨损性能

- Friction and wear property of CNT-SiC hybrid reinforced aluminum matrix composites prepared by powder metallurgy

- 材料工程, 2020, 48(11): 131-139

- Journal of Materials Engineering, 2020, 48(11): 131-139.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000333

-

文章历史

- 收稿日期: 2019-04-10

- 修订日期: 2020-07-13

7×××系列铝合金作为超高强铝合金广泛应用于航空航天、轨道交通等领域[1-4]。但由于铝合金自身耐磨性较差的缺点,限制了其在摩擦工况下的应用。铝基复合材料的出现使得制备轻质高强、高耐磨材料成为可能[5-7]。与铝合金相比,铝基复合材料具有更高的强度、模量及性能可设计的特点,近年来受到众多学者的关注[8]。

铝基复合材料中增强体一般是硬质陶瓷相,如SiC[9-10], TiB2[11], Al2O3[12]等。其中SiC增强铝基复合材料是研究最多的铝基复合材料[10, 13-14]。近年来,纳米碳材料,如碳纳米管(CNT)因具有高强度、高模量、低密度等优点,被认为是铝基复合材料的新型理想增强相[15-17]。

单一增强相增强铝基复合材料在增强体含量过高时,容易产生团聚,特别是对CNT这种具有巨大比表面积的纳米尺度增强相。因此,人们希望通过添加两种或者两种以上的混杂增强相来提高复合材料力学性能。关于SiC-CNT/Al复合材料力学性能已有大量的研究报道[18-19],但摩擦磨损性能研究的文献报道还相对较少[20-21]。Carvalho等[20]对比了SiC-CNT/Al-Si复合材料、基体合金以及单一增强铝基复合材料的摩擦磨损性能。结果表明,相比于基体合金,复合材料耐磨性均有所提高;相比于单一增强铝基复合材料,SiC-CNT/Al-Si复合材料具有更优异的耐磨性。Yadav等[21]采用LM13作为基体,研究SiC-CNT/LM13复合材料的摩擦磨损性能。结果表明,SiC-CNT/LM13复合材料具有更高的力学性能以及更优异的耐磨性。以上对于SiC-CNT的研究都选择较低强度铝合金为基体,而关于以高强铝合金为基体研究复合材料耐磨性的文献报道还较少。以超高强铝合金(7×××系)为基体研究SiC-CNT/Al复合材料摩擦磨损性能则鲜见报道。

本工作以7055Al为基体,通过粉末冶金法分别制备了致密无缺陷的SiC/7055Al, CNT/7055Al以及SiC-CNT/7055Al复合材料。对混杂增强与单一增强铝基复合材料的力学性能以及干摩擦磨损条件下的磨损失重、摩擦因数进行了研究,并分析相应的摩擦磨损机制,以期为铝基复合材料在摩擦磨损工况下稳定服役提供一定的理论依据。

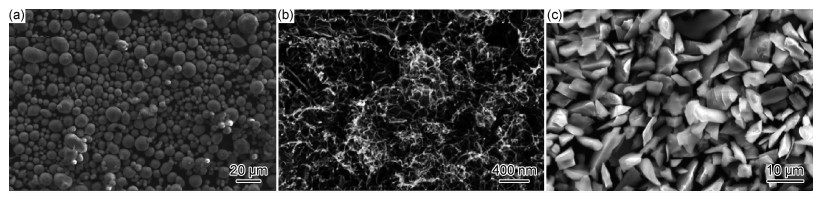

1 实验材料与方法原材料选用7055Al粉末,其名义成分如表 1所示。增强相为SiC颗粒和CNT,其形貌如图 1所示。其中SiC颗粒名义尺寸为7 μm,CNT管径为10~15 nm,长度为2~5 μm。所制备的复合材料成分与标号如表 2所示。

| Zn | Mg | Cu | Al |

| 8.1 | 2.2 | 2.2 | Bal |

|

图 1 实验原始粉末形貌 (a)Al粉末;(b)CNT;(c)SiC粉末 Fig. 1 Morphologies of experimental raw powder (a)Al powder; (b)CNT; (c)SiC powder |

| No | Sample | Volume fraction/% | ||

| CNT | SiC | 7055Al | ||

| C1 | 1.0%CNT/7055Al | 1.0 | 0 | 99.0 |

| C2 | 5.0%SiC/7055Al | 0 | 5.0 | 95.0 |

| C3 | 5.0%SiC-1.0%CNT/7055Al | 1.0 | 5.0 | 94.0 |

采用立式搅拌球磨机进行复合材料粉末的分散处理。球磨机主轴转速400 r/min,球磨时间6 h,为避免粉末冷焊,加入质量分数为1.6%硬脂酸作为过程控制剂。本研究所有球磨过程均采用上述参数,此后不再赘述。C1(1.0%CNT/7055Al,体积分数,下同)样品采用上述球磨工艺实现CNT与7055Al粉末的混合;C2(5.0%SiC/7055Al)样品通过先球磨7055Al粉末,再与SiC粉末在双轴混料机中进行机械混合,以使其基体合金状态与其他样品相同。机械混合时间为6 h,双轴转速为50 r/min;C3(5.0%SiC-1.0%CNT/7055Al)采用C1样品相同的球磨工艺获得的CNT/7055Al粉末,再利用双轴混料机机械混合加入SiC,机械混合工艺与C2相同。

将C1, C2和C3的复合材料粉末分别进行冷压、真空热压制备得到复合材料坯锭。其中,热压温度为500 ℃,以避免铝与CNT发生过度的界面反应。将复合材料坯锭在420 ℃下保温2 h后进行热挤压,挤压比为16:1。对挤压后的棒材进行T6热处理:470 ℃下保温1 h固溶,水淬,随后在120 ℃下进行24 h的人工时效。

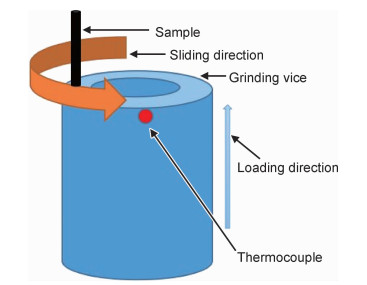

使用TESTOR 2000布氏硬度计对样品进行硬度测试,用于测试的复合材料样品先用砂纸逐级磨制至1500#砂纸后再进行机械抛光。将时效后复合材料挤压棒机加工成若干直径为4.7 mm、高15 mm圆柱试样,用于摩擦磨损实验。采用MMW-1A型立式万能摩擦磨损试验机在室温下进行干滑动摩擦磨损实验。实验装置示意图如图 2所示,摩擦实验采用线速度为1.0 m/s,载荷选用0.5, 1.0, 2.0 MPa,摩擦实验时间为30 min。对磨副为45钢经调质处理制成外径31 mm、内径16 mm、厚度8 mm的环状摩擦副,硬度为43HRC。热电偶测温位置位于45钢侧面靠近摩擦界面处。实验前,复合材料样品与对磨副均使用1500#砂纸打磨表面,使得两接触面具有相同粗糙度。试样在实验前后均采用乙醇为溶剂于超声波清洗机中净化处理,干燥后用精度为0.1 mg的分析天平称重。采用Quanta 600扫描电镜观察材料磨损后表面形貌。

|

图 2 摩擦磨损实验装置示意图 Fig. 2 Schematic illustration of friction and wear test equipment |

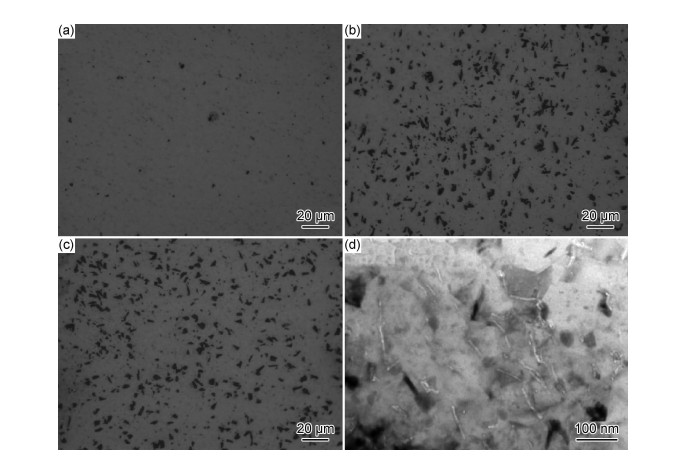

图 3为三种复合材料垂直于挤压方向的金相组织。可以看出,三种复合材料均致密无孔洞,但均存在少量未溶相。C1中CNT分散较好,没有CNT团聚产生,CNT与铝界面结合良好,并未发现明显界面反应产物。C2和C3中SiC颗粒也都分布均匀。

|

图 3 三种复合材料的组织与增强体的分布 (a)C1;(b)C2;(c)C3;(d)C1中CNT分布 Fig. 3 Microstructures of three kinds of composites and distribution of reinforcements (a)C1;(b)C2;(c)C3;(d)distribution of CNT in C1 |

表 3为三种复合材料的力学性能。混杂增强铝基复合材料的屈服强度(yield strength, YS)和抗拉强度(ultimate tensile strength, UTS)与单一SiC/7055Al复合材料和单一CNT/7055Al复合材料相比要高,伸长率略低于单一CNT增强铝基复合材料,与单一SiC增强铝基复合材料相差较小。三种复合材料硬度比较接近,混杂增强复合材料硬度值为212HB,略高于其他两种材料;其次为单一SiC增强铝基复合材料、单一CNT增强铝基复合材料,硬度值分别为207, 203HB。由于CNT强化效率远高于SiC[18],因此本研究中1.0%CNT的硬度增强效果与5.0%SiC相近。但由于SiC颗粒自身的硬度较高,而且SiC颗粒尺寸远大于CNT,难以和基体产生协同变形。因此单一SiC增强复合材料变形能力较差。在硬度测试时,压头难以使单一SiC增强铝基复合材料产生变形,因而导致单一SiC增强复合材料硬度略高于单一CNT增强的复合材料。混杂增强材料由于同时存在两种增强相,因此硬度值最高。

| Sample | YS/MPa | UTS/MPa | Elongation/% | HB |

| C1 | 767.7±2.2 | 781.6±3.2 | 1.4±0.2 | 203 |

| C2 | 702.8±5.4 | 707.8±6.3 | 0.9±0.2 | 207 |

| C3 | 779.0±2.5 | 788.1±2.8 | 0.9±0.1 | 212 |

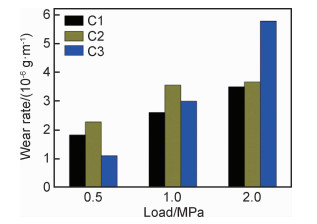

图 4为不同载荷下三种复合材料的磨损失重情况。可以看出,随着载荷提高,C1, C2, C3三种复合材料磨损失重均逐渐增加。在低载荷(0.5 MPa)时,三种复合材料磨损失重大小顺序分别为C3 < C1 < C2,混杂增强复合材料C3磨损失重最小,仅为1.11×10-6 g/m,表现出优异的耐磨性;C1相比于C2表现出更小的磨损失重,为1.83×10-6 g/m。在中等载荷(1.0 MPa)时,三种复合材料磨损失重大小顺序分别为C1 < C3 < C2,此时C3磨损失重虽高于C1,但与其相差较小,C1磨损失重为2.61×10-6 g/m,C3磨损失重也仅为3.00×10-6 g/m,仍保持较好的耐磨性。高载荷(2.0 MPa)条件下,磨损失重大小顺序分别为C1 < C2 < C3,此时C3相较于其在中低载荷下发生剧烈磨损,磨损失重达到5.78×10-6 g/m。

|

图 4 复合材料在不同载荷下的磨损率 Fig. 4 Wear rates of composites under different loading |

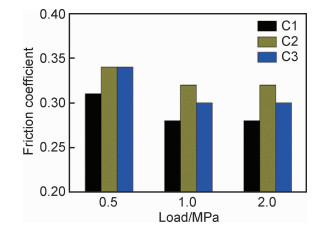

图 5为不同载荷下三种复合材料的摩擦因数。可以看出,三种材料摩擦因数相差较小,且均随着载荷增加而减小。在高、中、低三种载荷下,C1相比C2, C3,仍然保持最低的摩擦因数;而C2在三种载荷下均有较高的摩擦因数。

|

图 5 复合材料在不同载荷下的摩擦因数 Fig. 5 Friction coefficients of composites under different loading |

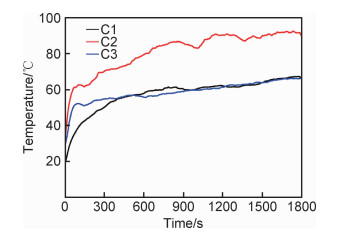

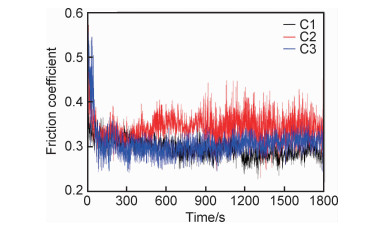

为了研究高载荷(2.0 MPa)下三种材料磨损行为差异,对三种材料在2.0 MPa时温度随时间变化曲线以及摩擦因数随时间变化关系进行了测量,结果分别如图 6与图 7所示。首先,三种材料摩擦因数在磨损后一段时间内处于波动状态。这主要是由于在摩擦实验的初始阶段,试样表面的少量“微凸体”在与对磨副接触过程中相互作用很不稳定,实际接触面积小,接触应力较大。其次,三种材料的摩擦因数和温度均在1200 s后达到稳态,但C2温度和摩擦因数均比C1, C3明显要高。一般来说,高摩擦因数引起更多更大的摩擦力做功,因此产生更多热量。由于增强体体积分数较低,材料内部主要是合金基体,因此三种材料热导率相差较小。C2摩擦因数较大,温度曲线明显高于C1, C3。

|

图 6 复合材料在2.0 MPa时磨面温度变化曲线 Fig. 6 Surface temperature variation curves of composites under 2.0 MPa loading |

|

图 7 2.0 MPa载荷下复合材料摩擦因数随时间变化曲线 Fig. 7 Curves of friction coefficient vs time of composites under 2.0 MPa loading |

图 8为低载荷(0.5 MPa)下复合材料磨损表面形貌。其中C1磨损表面犁沟较浅,不存在孔洞与凹坑,表明发生了磨粒磨损;磨损产物沿滑动方向堆积于磨损面,说明还存在少量的黏着磨损,如图 8(a)所示;C2磨面较为光滑、犁沟浅且摩擦产物粒径较小,表明表面发生磨粒磨损,局部区域塑性变形说明也存在黏着磨损,如图 8(b)所示;C3犁沟浅,摩擦产物粒度较大且沿滑动方向分布,其磨损方式为磨粒磨损,如图 8(c)所示。

|

图 8 复合材料在0.5 MPa载荷下的摩擦磨损形貌 (a)C1;(b)C2;(c)C3 Fig. 8 Friction and wear morphologies of composites under 0.5 MPa loading (a)C1;(b)C2;(c)C3 |

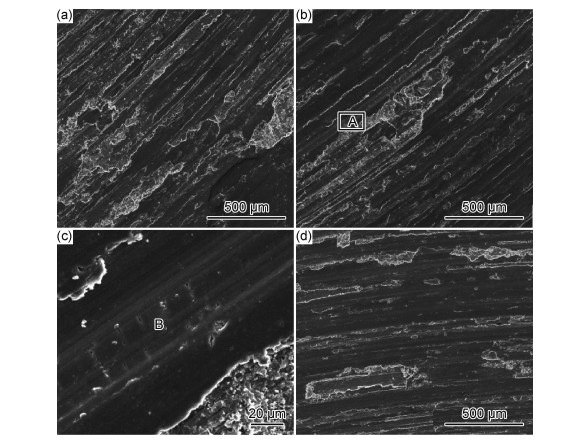

图 9为中等载荷(1.0 MPa)下三种材料磨损面形貌。其中C1磨损面中犁沟较少、磨痕很浅,局部区域出现一定深度的磨损坑,表明摩擦表面发生塑性变形。磨损产物连续平行分布于摩擦方向,以上特征说明材料在磨损过程中主要受黏着磨损,见图 9(a)。C2磨损面基体沿摩擦方向滑移,局部存在一定塑性变形,磨痕较多但犁沟较浅,磨损形式受磨粒磨损与黏着磨损共同影响,见图 9(b)。将C2磨面A区域放大如图 9(c)所示,材料表面机械混合层中出现孔洞,说明亚表层疲劳裂纹扩展形成材料剥落磨损。材料塑性降低更容易发生疲劳,磨损表面出现大量的裂纹和剥落现象[22]。对图 9(c)B区域进行EDS分析,结果如表 4所示。C2此时主要发生基体磨损,同时铁含量较高说明对磨副受到来自C2的显微切削作用较大,使得较多铁元素从45钢中掉落进入摩擦膜中。因此C2磨损量相比0.5 MPa载荷时有明显增加。富铁层对材料摩擦界面润滑条件有一定的改善作用,从而使得材料摩擦因数相比0.5 MPa有一定降低。C3磨损面磨损产物分布不连续,局部区域塑性变形严重,磨粒磨损影响区域较大,磨损方式为磨粒磨损与黏着磨损,如图 9(d)所示。

|

图 9 复合材料在1.0 MPa载荷下的摩擦磨损形貌 (a)C1;(b), (c)C2;(d)C3 Fig. 9 Friction and wear morphologies of composites under 1.0 MPa loading (a)C1;(b), (c)C2;(d)C3 |

图 10为高载荷(2.0 MPa)下三种材料磨损形貌。可以看出,C1中磨痕很浅且不连续,磨损产物沿摩擦方向分布堆积,局部出现材料剥落坑,磨损方式为黏着磨损(见图 10(a))。C2磨面较为光滑,磨痕浅且不连续,高倍下观察可发现摩擦表面仍然较为光滑,沿滑动方向存在犁沟,磨损方式为黏着磨损与轻微磨粒磨损机制共同存在(见图 10(b))。对图 10(c)中C区域进行EDS能谱分析,结果如表 5所示。C2摩擦膜中铁元素并不存在,主要是铝基体自身发生磨损,元素原子比与基体合金成分原子比较为接近。同时摩擦膜中还存在硅元素,主要是SiC自身脱落断裂而形成。基体自身脱落承受磨损说明磨损较为剧烈,同时磨粒磨损导致的SiC颗粒脱落之后被反复压实在摩擦膜中。由于磨粒磨损与黏着磨损相互之间的影响作用,使得C2可能发生剧烈黏着磨损倾向降低,因此其磨损量相比1.0 MPa下增加较少,摩擦因数基本不变。由图 10(d), (e)磨面显示C3亚表面产生大量裂纹,以厚片状、板状剥落,沿滑动方向出现卷边,形成塑性流变区[23],其磨损方式为严重黏着磨损。

|

图 10 复合材料在2.0 MPa载荷下的摩擦磨损形貌 (a)C1;(b), (c)C2;(d), (e)C3 Fig. 10 Friction and wear morphologies of composites under 2.0 MPa loading (a)C1;(b), (c)C2;(d), (e)C3 |

| Element | Mass fraction/% |

| C | 5.55 |

| Mg | 2.14 |

| Al | 77.45 |

| Si | 5.71 |

| Cu | 1.90 |

| Zn | 7.25 |

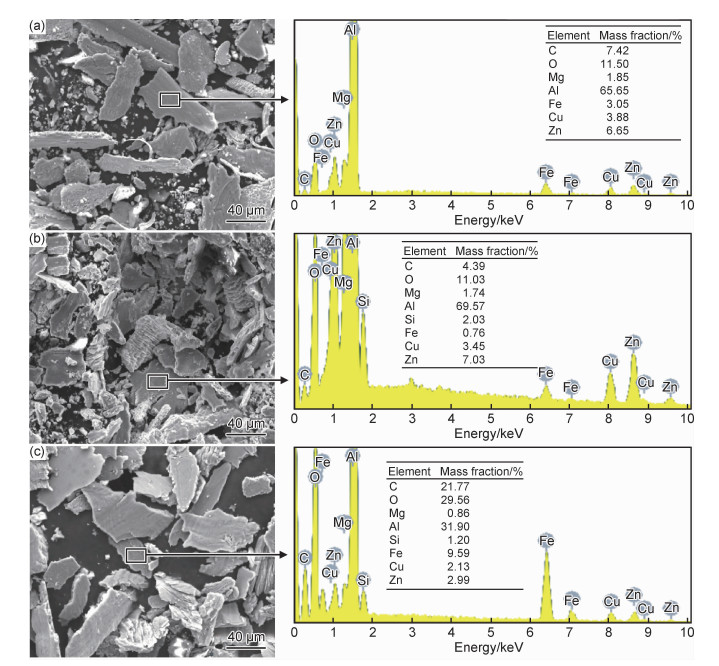

图 11为高载荷(2.0 MPa)下三种材料磨屑形貌及其能谱分析结果。C1中磨屑粒度较大,同时也存在较小颗粒。小颗粒可能是前期摩擦系统尚未进入稳定阶段进行磨损形成的颗粒。磨屑能谱分析(见图 11(a))表明磨屑主要成分为铝基体,显示其磨损过程中主要发生基体脱落、随后形成磨屑。另外,铁含量较低,表明磨屑中富铁层并不存在。高载荷下,富铁层难以形成,富铁层较强的界面润滑作用减弱或者消失,因此磨损失重随载荷提高而增加[24]。C2中主要为较多磨损产物堆积挤压形成具有明显阶梯状磨屑块体。这说明摩擦过程中,磨损面存在较大塑性变形,同时磨屑中也存在部分颗粒,这些颗粒可能是SiC脱落形成,从而证明在高载荷下C2中磨粒磨损机制的存在。由于C2温升较高,高温软化使基体具有更好的变形能力,对磨副上的铁屑容易黏附于材料上, 使得磨屑中铁含量低。C2磨屑中能谱分析结果(见图 11(b))显示铁元素含量较低(0.76%)也印证了这一点。C3磨屑中铁含量较高(9.59%),剧烈黏着磨损使得磨屑更容易黏附对磨副磨损掉落的铁屑,因此铁元素含量较高(见图 11(c))。

|

图 11 复合材料在2.0 MPa载荷下磨屑形貌及其能谱分析 (a)C1;(b)C2;(c)C3 Fig. 11 Grinding morphologies of composites and EDS analysis under 2.0 MPa loading (a)C1;(b)C2;(c)C3 |

由于CNT形成磨屑后对机械混合层改善界面润滑作用强于SiC[25],因此在载荷提升过程中,C1, C3摩擦因数均低于C2(见图 5)。有研究表明[26-27],这是由于SiC硬度值较高,一旦SiC发生断裂或者脱落形成磨屑,将犁削基体合金,摩擦阻力增大,摩擦因数增加。在低载荷(0.5 MPa)下,材料表面磨损量较小,机械混合层厚度也较小,无法形成良好的润滑作用,使得三种材料的摩擦因数较高。随着载荷进一步提高到1.0 MPa,机械层厚度增加,机械层对于摩擦界面的润滑作用使得三种材料摩擦因数相比低载荷(0.5 MPa)均有所降低。当载荷提高到2.0 MPa时,机械层生成速率以及转移速率趋于动态平衡中,因此三种复合材料摩擦因数相比1.0 MPa时不变。

值得注意的是,Yadav等[21]在研究CNT-SiC/Al-Si复合材料摩擦磨损性能时发现,随着载荷增加,复合材料摩擦因数均随之增加。而本工作中三种材料摩擦因数随着载荷增加先下降而后保持平稳。造成这一差异的原因可能是,上述研究选择的基体为铝硅合金,强度与硬度较低。当增加载荷后,“微凸峰”之间接触面积增大,因此摩擦因数增加。本工作选用7055Al作为基体并利用粉末冶金法以及后续热挤压T6热处理制备复合材料,材料自身强度、硬度相比于上述研究中要高。当载荷增加时,“微凸峰”之间压入深度增加幅度较小,对于基体显微切削作用低,因此摩擦因数增加幅度小。

3.2 磨损量与载荷变化关系Rao等[28]在研究单一SiC/Al复合材料磨损行为时,总结了其摩擦过程中的主要阶段:摩擦表面“微凸峰”之间相互接触(Ⅰ),磨屑形成导致犁沟出现(Ⅱ),SiC颗粒开始发生局部断裂(Ⅲ),磨屑开始致密并且部分磨屑氧化形成机械混合层(Ⅳ),磨面变得光滑,部分材料从复合材料表面发生转移(Ⅴ),机械混合层磨屑分层(Ⅵ),复合材料亚表面受热变形(Ⅶ),摩擦界面之间发生黏着现象(Ⅷ)。以下利用其中的关键过程来分析复合材料磨损行为。

对于C1,在低载荷下时,由于CNT逐渐剥离到机械混合层中形成具有固体润滑剂作用的碳膜改善界面润滑条件,其较高的强度也使得CNT自身能够较好地抵抗对磨副磨损,此时主要发生磨粒磨损与黏着磨损,磨损量居中。随着载荷进一步提高,材料黏着磨损严重,材料磨损量进一步增加。在载荷逐步提高过程中,C1由于黏着磨损机制并未出现较大变化,因此磨损量变化随载荷提高呈线性关系。

对于C2,在低载荷下,C2自身较低强度以及SiC硬质颗粒形成磨屑后界面润滑作用低于CNT,自身磨粒脱落形成磨粒磨损,同时黏着磨损也导致局部变形,因此磨损量最高。继续提高载荷到1.0 MPa,黏着磨损开始成为主要磨损机制,此时磨损量进一步增加。在高载荷(2.0 MPa)下,复合材料在对磨副表面的黏着使得部分摩擦界面变为同种材料之间互相摩擦磨损,增加了黏着的倾向从而加剧磨损[29]。C2磨粒磨损中磨粒对于黏着磨损中机械混合层连续性具有破坏作用,降低了材料遭受严重黏着磨损倾向,材料磨损量随载荷提高增加幅度较小。

对于C3,在低载荷下,由于具有高强度与高硬度,其主要发生磨粒磨损以及轻微黏着磨损,因此C3磨损量较小,保持较高耐磨性。继续提高载荷后,黏着磨损对于材料耐磨损性能的恶化使得材料磨损量增加。在高载荷下,由于黏着磨损机制与载荷关系密切,因此更高的载荷导致材料磨损量急剧增加,耐磨性显著降低。

4 结论(1) CNT和SiC在铝基体中均获得较好的分散,制备的复合材料致密无孔洞。混杂增强铝基复合材料的抗拉强度和屈服强度均高于CNT单一增强铝基复合材料与SiC单一增强铝基复合材料,伸长率略有降低。

(2) 混杂增强铝基复合材料在低载荷下,耐磨性明显优于单一增强复合材料;中等载荷下,其仍具有较好的耐磨性;但在高载荷下,此时磨损失重明显高于单一增强复合材料。

(3) 混杂增强复合材料在低载荷时,主要以磨粒磨损方式为主;随着载荷进一步提高,磨损方式开始转变为严重黏着磨损。

| [1] |

张允康, 许晓静, 罗勇, 等. 7075铝合金强化固溶T76处理后的拉伸与剥落腐蚀性能[J]. 稀有金属材料与工程, 2012, 41(增刊2): 612-615. ZHANG Y K, XU X J, LUO Y, et al. Tensile property and exfoliation corrosion of 7075 aluminum alloy after enhanced-solid-solution and T76 aging treatment[J]. Rare Metal Materials and Engineering, 2012, 41(Suppl 2): 612-615. |

| [2] |

LIN L H, LIU Z Y, BAI S, et al. Effects of germanium on quench sensitivity in Al-Zn-Mg-Zr alloy[J]. Materials & Design, 2015, 86: 679-685. |

| [3] |

LIU S D, ZHANG X M, CHEN M A, et al. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. Materials Characterization, 2008, 59(1): 53-60. DOI:10.1016/j.matchar.2006.10.019 |

| [4] |

陈军洲, 戴圣龙, 甄良. AA7055铝合金板材的微观组织与力学性能[J]. 航空材料学报, 2017, 37(5): 7-14. CHEN J Z, DAI S L, ZHEN L. Microstructure and mechanical property of aluminum alloy plate AA7055[J]. Journal of Aeronautical Materials, 2017, 37(5): 7-14. |

| [5] |

MORTENSEN A, LLORCA J. Metal matrix composites[J]. Annual Review of Materials Science, 2010, 40: 243-270. DOI:10.1146/annurev-matsci-070909-104511 |

| [6] |

CASATI R, VEDANI M. Metal matrix composites reinforced by nano-particles-a review[J]. Metals, 2014, 4(1): 65-83. |

| [7] |

武高辉. 金属基复合材料发展的挑战与机遇[J]. 复合材料学报, 2014, 31(5): 1228-1237. WU G H. Development challenge and opportunity of metal matrix composites[J]. Acta Materiae Compositae Sinica, 2014, 31(5): 1228-1237. |

| [8] |

李忠文, 金慧玲, 李士胜, 等. 混杂增强金属基复合材料的研究进展[J]. 中国材料进展, 2016, 35(9): 694-700. LI Z W, JIN H L, LI S S, et al. Research and development of hybrid reinforced metal matrix composites[J]. Materials China, 2016, 35(9): 694-700. |

| [9] |

李书志, 王铁军, 王玲. SiC颗粒增强铝基复合材料的研究进展[J]. 粉末冶金工业, 2017, 27(1): 64-70. LI S Z, WANG T J, WANG L. Research progress of SiC particle reinforced aluminum matrix composites[J]. Powder Metallurgy Industry, 2017, 27(1): 64-70. |

| [10] |

王行, 谢敬佩, 郝世明, 等. 碳化硅颗粒增强铝基复合材料研究现状与展望[J]. 稀有金属与硬质合金, 2013, 41(3): 50-53. WANG H, XIE J P, HAO S M, et al. The latest development and prospect of SiC particle reinforced Al-based composite[J]. Rare Metals and Cemented Carbides, 2013, 41(3): 50-53. |

| [11] |

赵敏, 姜龙涛, 武高辉. TiB2/Al复合材料制备工艺的研究进展[J]. 材料导报, 2008, 22(5): 78-82. ZHAO M, JIANG L T, WU G H. Research progress in manufacturing process of TiB2/Al composites[J]. Materials Review, 2008, 22(5): 78-82. |

| [12] |

徐亮, 闫洪, 王志伟, 等. 纳米Al2O3增强铝基复合材料磨损性能的研究[J]. 热加工工艺, 2017, 46(4): 129-132. XU L, YAN H, WANG Z W, et al. Research on wear behavior of nano-Al2O3 reinforced aluminum matrix composite[J]. Hot Working Technology, 2017, 46(4): 129-132. |

| [13] |

朱鹏飞, 谢敬佩, 王爱琴, 等. 粉末冶金法制备SiCp-Al复合材料的研究现状[J]. 粉末冶金工业, 2016, 26(5): 48-56. ZHU P F, XIE J P, WANG A Q, et al. Research status of SiCp/Al composites prepared by powder metallurgy[J]. Powder Metallurgy Industry, 2016, 26(5): 48-56. |

| [14] |

WU R B, ZHOU K, YUE C Y, et al. Recent progress in synthesis, properties and potential applications of SiC nanomaterials[J]. Progress in Materials Science, 2015, 72: 1-60. DOI:10.1016/j.pmatsci.2015.01.003 |

| [15] |

SINGLA D, AMULYA K, MURTAZA Q. CNT reinforced aluminium matrix composite-a review[J]. Materials Today:Proceedings, 2015, 2(4/5): 2886-2895. |

| [16] |

周生刚, 徐阳, 马双双, 等. 碳纳米管增强金属基复合材料研究综述[J]. 昆明理工大学学报(自然科学版), 2017, 42(4): 14-19. ZHOU S G, XU Y, MA S S, et al. Research progress of CNTs reinforced metal matrix composites[J]. Journal of Kunming University of Science and Technology (Natural Science Edition), 2017, 42(4): 14-19. |

| [17] |

郭鲤, 蔡晓兰, 李铮, 等. 高能球磨法制备高性能均一分散CNTs/Al5083复合材料[J]. 材料工程, 2017, 45(11): 122-128. GUO L, CAI X L, LI Z, et al. CNTs/Al5083 composites of high-performance uniform and dispersion fabricated by high-energy ball-milling[J]. Journal of Materials Engineering, 2017, 45(11): 122-128. |

| [18] |

GUO B S, ZHANG X M, CEN X, et al. Ameliorated mechanical and thermal properties of SiC reinforced Al matrix composites through hybridizing carbon nanotubes[J]. Materials Characterization, 2018, 136: 272-280. DOI:10.1016/j.matchar.2017.12.032 |

| [19] |

LI S S, SU Y S, ZHU X H, et al. Enhanced mechanical behavior and fabrication of silicon carbide particles covered by in-situ carbon nanotube reinforced 6061 aluminum matrix composites[J]. Materials & Design, 2016, 107: 130-138. |

| [20] |

CARVALHO O, BUCIUMEANU M, MADEIRA S, et al. Dry sliding wear behaviour of AlSi-CNTs-SiCp hybrid composites[J]. Tribology International, 2015, 90: 148-156. DOI:10.1016/j.triboint.2015.04.031 |

| [21] |

YADAV B N, VERMA G, MUCHHALA D, et al. Effect of MWCNTs addition on the wear and compressive deformation behavior of LM13-SiC-MWCNTs hybrid composites[J]. Tribology International, 2018, 128: 21-33. DOI:10.1016/j.triboint.2018.07.013 |

| [22] |

彭和思, 丁雨田, 王东强, 等. 粉末热挤压制备Mg2B2O5/6061Al复合材料的摩擦磨损性能研究[J]. 铸造技术, 2016, 37(6): 1095-1099. PENG H S, DING Y T, WANG D Q, et al. Friction and wear behavior of Mg2B2O5/6061 Al composites prepared by powder hot extrusion process[J]. Foundry Technology, 2016, 37(6): 1095-1099. |

| [23] |

叶赟, 何国球, 戴礼权, 等. SiCp/A356铝基复合材料的磨损性能研究[J]. 材料导报, 2017, 31(1): 60-63. YE Y, HE G Q, DAI L Q, et al. Wear performance of SiCp/A356 aluminum metal matrix composites[J]. Materials Review, 2017, 31(1): 60-63. |

| [24] |

AL-QUTUB A M, KHALIL A, SAHEB N, et al. Wear and friction behavior of Al6061 alloy reinforced with carbon nanotubes[J]. Wear, 2013, 297: 752-761. DOI:10.1016/j.wear.2012.10.006 |

| [25] |

BASTWROS M M H, ESAWI A M K, WIFI A. Friction and wear behavior of Al-CNT composites[J]. Wear, 2013, 307: 164-173. DOI:10.1016/j.wear.2013.08.021 |

| [26] |

MOSLEH-SHIRAZI S, AKHLAGHI F, LI D Y. Effect of SiC content on dry sliding wear, corrosion and corrosive wear of Al/SiC nanocomposites[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(7): 1801-1808. DOI:10.1016/S1003-6326(16)64294-2 |

| [27] |

KARAMI Ç M B, SARI F N, ERTURUN V. Friction and wear behaviors of reciprocatingly extruded Al-SiC composite[J]. Journal of Materials Processing Technology, 2012, 212(12): 2578-2585. DOI:10.1016/j.jmatprotec.2012.07.006 |

| [28] |

RAO R N, DAS S, MONDAL D P, et al. Mechanism of material removal during tribological behaviour of aluminium matrix (Al-Zn-Mg-Cu) composites[J]. Tribology International, 2012, 53: 179-184. DOI:10.1016/j.triboint.2012.04.017 |

| [29] |

湛永忠, 张国定, 蔡宏伟. 颗粒增强金属基复合材料的干摩擦磨损性能与磨损机理[J]. 材料科学与工程学报, 2003, 21(5): 748-752. ZHAN Y Z, ZHANG G D, CAI H W. Tribological properties and wear mechanisms of particulate reinforced metal matrix composites[J]. Journal of Materials Science & Engineering, 2003, 21(5): 748-752. |

2020, Vol. 48

2020, Vol. 48