文章信息

- 宋立奇, 史运嘉, 蔡彬, 叶大萌, 李梦佳, 连娟

- SONG Li-qi, SHI Yun-jia, CAI Bin, YE Da-meng, LI Meng-jia, LIAN Juan

- 激光选区熔化成形制备高强Al-Mg-Sc合金的组织与性能

- Microstructure and properties of high-strength Al-Mg-Sc alloys fabricated by selective laser melting

- 材料工程, 2020, 48(11): 124-130

- Journal of Materials Engineering, 2020, 48(11): 124-130.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000487

-

文章历史

- 收稿日期: 2019-05-24

- 修订日期: 2019-12-23

2. 郑州工程技术学院 机电与车辆工程学院, 郑州 450044;

3. 郑州大学 材料科学与工程学院, 郑州 450001

2. College of Electrical and Mechanical and Automotive Engineering, Zhengzhou Institute of Technology, Zhengzhou 450044, China;

3. College of Material Science and Engineering, Zhengzhou University, Zhengzhou 450001, China

激光选区熔化技术作为当前3D打印成型技术的重要分支[1],具有广阔的发展前景,在航空航天领域、生物医疗、汽车制造、模具加工等领域都得到广泛应用。目前,能够进行激光选区熔化的金属材料有钛合金、高温镍基合金、不锈钢、铝合金等[2]。其中铝合金由于具有密度低、强度高、导电导热性能优异等优点,在航空航天领域的应用比例不断提升。

随着航空航天产品的需求不断提升,对铝合金材料的性能提出了更高的要求,为了进一步推广SLM铝合金部件在高性能结构材料中的应用,新型高强度铝合金的研发成为新的研究热点。Al-Mg系(5×××系)合金强度适中,疲劳与焊接性能良好[3]。通过添加适量Sc, Zr等元素对Al-Mg合金进行改性,能够有效地细化晶粒,抑制再结晶过程,获得优良的综合性能[4-6]。近年来关于SLM制备Al-Mg-Sc合金的研究,皆要求合金在保证高强度的同时,兼具有良好的耐损伤与成形性能。研究表明:在极高固化速率的SLM制备过程下,Al-Mg-Sc合金中会产生高度过饱和固溶体,远超出各类元素的正常溶解度极限,更有机会形成独特的微观组织结构[7-8]。Li等[9]研究了SLM制备的Al-6.2Mg-0.36Sc-0.09Zr构件的显微组织、相组成和力学性能,结果表明,熔体的流动行为和元素的分布会显著影响合金的微观组织和析出相分布机制[10]。Spierings等[11]对SLM制备的Al-4.6Mg-0.66Sc-0.42Zr-0.49Mn合金进行研究,结果表明,熔池中的Al3(Sc, Zr)、含Al-Mg的氧化物可作为形核质点,起到细化晶粒的作用。Sc的微合金化含量会直接影响合金的组织形貌与性能,然而目前对SLM制备的Al-Mg-Sc合金微观组织特征与性能表征的报道较少。本工作针对高Sc(质量分数为1.08%)合金化的Al-Mg合金,开展SLM成形工艺、微观组织与力学性能研究,讨论SLM工艺参数与后续热处理对高强Al-Mg-Sc合金构件的微观组织与性能的影响,以期进一步探索并优化Al-Mg-Sc合金的工艺参数,为高强Al-Mg-Sc合金在航空航天产品上的应用提供制备技术支持。

1 实验材料与方法 1.1 材料制备本实验采用气体雾化法制备Al-3.4Mg-1.08Sc合金粉末。用电感耦合等离子体原子发射光谱法(ICP-AES)测定原材料粉末的化学成分,如表 1所示。

| Si | Cu | Fe | Mg | Zn | Cr | Ni | Mn | Ti | Sr | Zr | Sc | Al |

| 0.14 | 0.44 | 0.08 | 3.40 | 0.09 | < 0.01 | < 0.01 | 0.50 | 0.01 | < 0.001 | 0.23 | 1.08 | Bal |

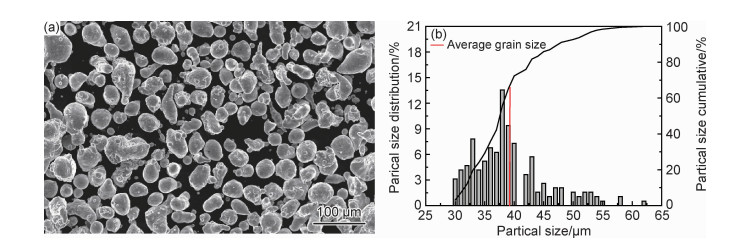

图 1所示为实验合金粉末的扫描电子显微镜图像及粒径统计图,经统计分析,Al-3.4Mg-1.08Sc合金粉末颗粒的平均粒径约为39 μm,平均纵横比为8:5,较大颗粒周围分布着较小的行星粉末,粉末粒径范围控制在25~56 μm。

|

图 1 Al-3.4Mg-1.08Sc合金粉末的二次电子像与粒径统计图 (a)形貌;(b)尺寸分布 Fig. 1 Secondary electron image and particle size statistics of Al-3.4Mg-1.08Sc powder (a)morphology; (b)size distribution |

使用EOSINT M280金属打印机制备Al-3.4Mg-1.08Sc合金,功率370 W。SLM打印激光光束直径为100 μm, 扫描速率分别为800,1200,1600,2400,3000 mm/s。打印基板是250 mm×250 mm×20 mm铝合金底板,在打印开始之前,预先将其加热到35 ℃。所有样品均以标准的双向岛屿式扫描制备,为了防止合金试样氧化,整个制备过程在高氩气氛(高于99.9%)下进行。在打印过程中,扫描间距设为100 μm,单层粉末厚度为30 μm。制备的小立方块试样的尺寸为18 mm×18 mm×10 mm,板材的尺寸为100 mm×70 mm×2 mm。

1.3 性能测试与组织观察采用标准阿基米德方法测定立方块试样的密度。使用Duramin A300硬度计,加载1 kg,测量立方块试样的抛光表面硬度。拉伸力学性能测试样品取自SLM合金板材,拉伸试样的纵向为打印方向,根据ASTM E8/E8 m-13a标准,在Instron 4505拉伸设备上进行了室温拉伸实验,拉伸速率2 mm/min。时效处理是在Carbolite空气循环炉中进行,时效温度为300 ℃,并绘制相应的加工硬化曲线。使用GX51光学显微镜拍摄金相图像。此外,采用JEOL 7001 FEG扫描电镜(SEM),配备有背散射电子(BSE)检测器和能谱(EDS)检测器观察Al-3.4Mg-1.08Sc合金的微观组织。

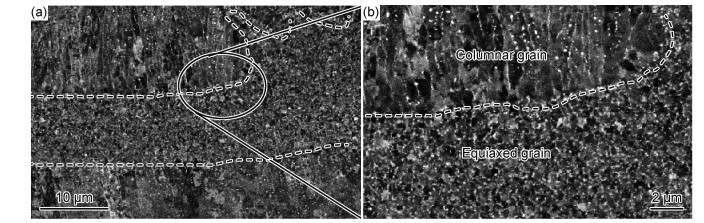

2 实验结果与讨论 2.1 显微组织结果图 2所示为SLM制备的Al-3.4Mg-1.08Sc合金沿打印方向的微观组织特征。由图 2可见,合金的微观组织由柱状晶区与等轴晶区构成。与铸造合金的微观结构有很大不同的是,其微观组织显示两种不同的结构,相对粗大的柱状晶粒被周围超细的等轴晶粒所包围,且前后两者具有明显的区分边界,这种特有的微观组织特征在Spierings等的研究中也有报道[11-12]。由图 2中柱状晶-等轴晶区域的局部放大图可见,细等轴晶区的晶粒极细,晶粒组织的平均直径约(700±150) nm。

|

图 2 扫描速率为1600 mm/s时合金的BSE形貌 Fig. 2 Backscattered electron morphology of alloy at scanning rate of 1600 mm/s |

在构件打印的过程中,熔池底部及边缘在快速受热后以103~104 K/s速率冷却,具有极高的过冷度,易形成细小的等轴晶;熔池中心热量较高,冷却速率慢,垂直于熔池表面方向热梯度最大,晶粒沿着垂直于熔池底部的方向生长形成较为粗大的柱状晶。在SLM打印过程中,激光在完成一层粉末的熔化过程并进行下一层扫描时,会使之前凝固的熔池产生部分重熔。因而,熔池底部的纤维组织呈现为细等轴晶状,并可以在熔池底部观察到两种晶粒组织的边界(见图 2)。重复单层粉末的激光扫描过程,成形的Al-3.4Mg-1.08Sc合金便沿打印方向形成典型的熔池堆叠形貌。

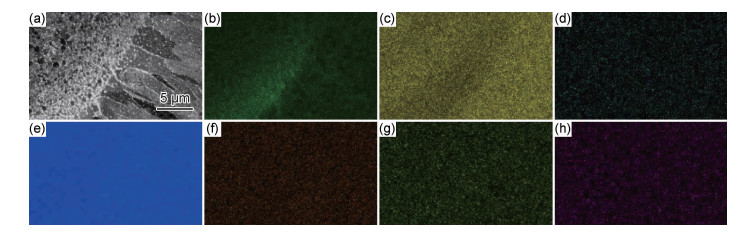

2.2 元素分布为了进一步研究等轴晶与柱状晶区域的组织成分,选择等轴晶柱状晶交界处进行面扫描,对实验合金微观组织的化学成分进行分析。

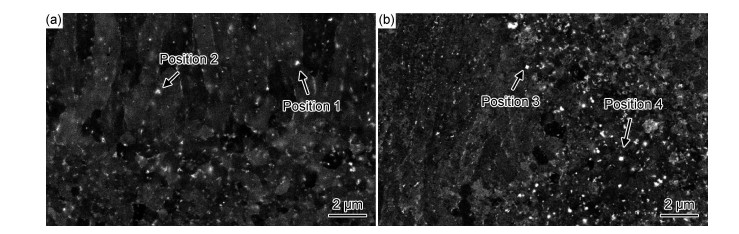

图 3为细等轴晶区-柱状粗晶区局部SEM图像及其对应的面扫描结果。由图 3可见,实验合金的熔池边界存在着成分偏析现象,靠近熔池底部的细等轴晶区含Cu相富集,但Mg的含量较低,可能是形成了强化相Al2Cu。为探究Al-3.4Mg-1.08Sc合金中柱状晶区与等轴晶区的第二相,分别对扫描速率为800 mm/s时合金的熔池中心及底部生成相进行了EDX能谱分析。合金的BSE形貌及检测位置如图 4所示,不同位置的能谱结果列于表 2。

|

图 3 扫描速率为1600 mm/s时合金的SEM图像与面扫描结果 (a)SEM图像;(b)Cu;(c)Mg;(d)Fe;(e)Al;(f)Sc;(g)Zr;(h)Mn Fig. 3 Corresponding EDX mapping results of studied alloy fabricated under scanning speed of 1600 mm/s (a)SEM image; (b)Cu; (c)Mg; (d)Fe; (e)Al; (f)Sc; (g)Zr; (h)Mn |

|

图 4 扫描速率为800 mm/s时合金的BSE形貌及检测位置 (a)熔池中心; (b)熔池底部 Fig. 4 Backscattered electron morphologies and detecting position of alloy at scanning rate of 800 mm/s (a)molten pool center; (b)molten pool bottom |

| Position | Mg | Cu | Si | Mn | Zn | Fe | Sc | Zr | Al |

| 1 | 2.85 | 0.62 | 0.62 | 2.32 | 0.42 | 0.16 | 5.01 | 1.07 | 86.89 |

| 2 | 2.81 | 0.66 | 0.06 | 1.39 | 0.25 | 0.13 | 3.00 | 0.64 | 91.05 |

| 3 | 2.01 | 0.38 | - | 0.42 | - | - | 2.47 | 1.59 | 93.12 |

| 4 | 2.00 | 0.46 | - | - | - | - | 2.40 | 1.47 | 93.67 |

EDX能谱结果显示,位置1~4的沉淀相中的Sc含量较高,远远超过实验合金的理论化学成分,说明等轴晶区存在富Sc相,且从位置3, 4观察到标识的沉淀相呈方块形,这证明在熔池底部生成了大量的初生Al3Sc相。

SLM快速冷却固化过程,极大的过冷度使得熔池中易产生更多细小的晶粒;并且高含量的Sc的存在也会形成更多纳米尺寸的Al3(Sc, Zr)粒子,这些粒子会作为形核质点,促使更多晶粒同时长大,起到晶粒细化的作用。结合图 2可见,背散射扫描电子显微镜下观察到的Al-3.4Mg-1.08Sc合金中的细等轴晶尺寸约在100 nm左右,柱状晶尺寸约在100~1000 nm不等,表明在SLM制备工艺与Sc合金化的综合作用下,可以实现纳米级铝合金的制备。

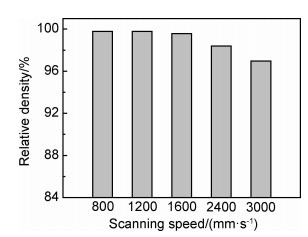

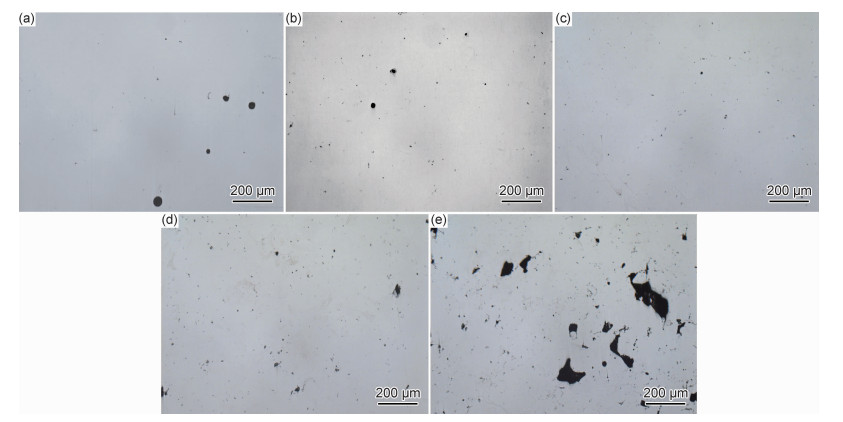

2.3 致密度基于阿基米德测量法,对不同SLM制备工艺下的实验合金进行密度测量,其相对密度-扫描速率间的对应关系,如图 5所示。当扫描速率增大至1200 mm/s,Al-3.4Mg-1.08Sc合金相对密度呈略微上升趋势;在扫描速率超过1600 mm/s时,Al-3.4Mg-1.08Sc合金相对密度又缓慢下降,其中1600 mm/s扫描速率下制备样品的相对密度最高,达99.77%。图 6所示为实验合金的表面孔隙形貌,从图中可以看出,在1200, 1600 mm/s的扫描速率下,宏观金相组织呈现高度致密状态。扫描速率过高或过低时都不利于制备高致密度样品。在扫描速率较低的高能量密度区,实验合金的孔隙缺陷多以气孔形式存在,这是由于激光的热输入过高,裹挟空气进入熔池并且冷却速率极快,使空气来不及溢出形成圆形气孔[2, 7];在扫描速率较高的低能量密度区,由于热输入不足以将粉末完全熔化,未熔粉末伴随激光束产生的气流飞溅,因此实验合金中的缺陷多是未熔粉末留下的孔隙。

|

图 5 不同扫描速率下的合金相对密度 Fig. 5 Relative density of the alloy at different scanning rates |

|

图 6 不同扫描速率下合金的表面孔隙形貌 (a)800 mm/s; (b)1200 mm/s;(c)1600 mm/s;(d)2400 mm/s; (e)3000 mm/s Fig. 6 Surface Pore morphologies of alloy at different scanning rates (a)800 mm/s; (b)1200 mm/s; (c)1600 mm/s; (d)2400 mm/s; (e)3000 mm/s |

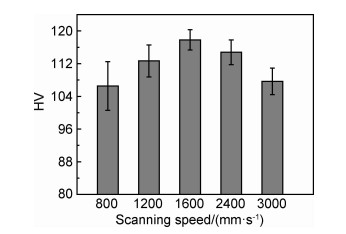

合金的硬度取决于其表面抵抗塑性变形的能力,疏松组织缺陷的存在势必降低SLM制备合金的力学性能。因此硬度测试是筛选最佳匹配的SLM工艺参数的必要实验手段。图 7所示为不同扫描速率下实验合金的硬度,可见Al-3.4Mg-1.08Sc合金的硬度在1600 mm/s的扫描速率下达到峰值,约为(117.8±2.5)HV。

|

图 7 不同扫描速率下合金的硬度 Fig. 7 Hardness of the alloy at different scanning rates |

综合硬度与致密度分析,扫描速率在1600 mm/s时,SLM工艺参数匹配最佳,在该制备工艺下,实验合金具备较高的致密度,硬度值也最高。扫描速率较低或较高时,实验合金的微观组织均具有一定的缺陷,组织较为疏松,硬度值偏低。此外,由图 7观察可知,相比于较高扫描速率下成形的Al-3.4Mg-1.08Sc合金,扫描速率较低的实验合金硬度更高,误差更小,说明圆形气孔具有一定的分散力,比不规则孔隙更具有抵抗塑性变形的能力[13]。

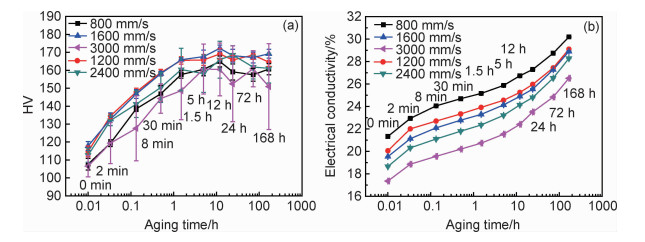

2.5 热处理对在不同扫描速率下制备的实验合金进行300 ℃的时效处理,获得的时效硬化曲线及时效电导率曲线如图 8所示。结果表明,不同扫描速率下制备的实验合金在300 ℃下的峰时效时长均为12 h。

|

图 8 不同扫描速率下合金的时效硬化曲线与时效电导率曲线 (a)硬化曲线;(b)电导率曲线 Fig. 8 Aging hardening curves and aging conductivity curves of the alloy at different scanning rates (a)hardness; (b)electrical conductivity |

由于实验合金粉末中的Sc的元素含量较高,SLM制备会使合金形成高度过饱和固溶体,在后期的时效处理过程中,会使得Al-Mg-Sc合金的第二相逐渐析出,充分发挥Al-Mg-Sc合金的时效潜能,获得性能最大化。如图 8所示,实验合金的硬度随时效时间增长至12 h时,达到峰值。其中扫描速率为1600 mm/s时,实验合金的峰值硬度最高可达172.2HV,较初始态提升了46.18%。当时效时长超过12 h后,硬度开始略微下降,开始进入过时效阶段。合金硬度电导率曲线显示Al-3.4Mg-1.08Sc经过时效处理后电导率有规律性的上升,表明经过时效处理,合金内部的过饱和固溶体减少,时效过程中有第二相的析出。

目前广泛应用SLM技术制备的AlSi10Mg合金的屈服强度为209 MPa,抗拉强度达315 MPa[14]。表 3所示为本研究经过峰时效处理的实验合金板材与初始态合金板材的力学性能对比,结果表明Sc的合金化作用使得初始态实验合金相比较于其他无Sc打印Al合金,其屈服强度提升了37.5%,抗拉强度提升了10%左右,并且峰时效状态下,扫描速率为1200 mm/s合金的力学性能得到了显著提升,其屈服强度与抗拉强度分别提升了66.65%与44.88%。

| Condition | σ0.2/MPa | σb/MPa | δ/% |

| As-fabricated | 287.4±3.2 | 336.1±1.9 | 7.0±1.1 |

| Peak-aged | 479.0±1.6 | 486.9±2.5 | 1.8±0.3 |

合金的屈服强度与第二相粒子的尺寸与分布、物相结构以及位错亚结构等有关[15]。由于SLM制备工艺产生的极高固化速率而使实验合金形成了高度过饱和固溶体,经过时效处理后,析出了大量弥散分布的纳米级次生Al3(Sc, Zr)粒子,这些粒子能够阻碍位错运动与亚晶界的迁移[16],因此明显提升了SLM制备Al-3.4Mg-1.08Sc合金的强度。

3 结论(1) 由于激光选区熔化成形具有极快的固化速率,使得SLM制备Al-3.4Mg-1.08Sc合金的微观组织由超细的等轴晶粒及周围相对粗大的柱状晶组成。

(2) 综合实验合金的致密度与硬度值优化SLM工艺参数,基板温度35 ℃下制备的Al-3.4Mg-1.08Sc合金的最佳扫描速率为1600 mm/s,在此工艺参数下制备的合金的相对密度高达99.77%,硬度值可达(117.8±2.5)HV。

(3) SLM制备的Al-3.4Mg-1.08Sc合金内形成的过饱和固溶体在300 ℃下时效,合金内析出大量第二相,实验合金在时效12 h时达到峰值硬度,其中在扫描速率为1600 mm/s时实验合金的硬度最高,为172.2HV。

(4) 峰时效处理可以使实验合金析出大量弥散分布的纳米级次生Al3(Sc, Zr)粒子,从而阻碍位错运动与亚晶界的迁移,提升Al-3.4Mg-1.08Sc合金的强度。扫描速率为1200 mm/s时的峰时效态实验合金屈服强度为(479.0±1.60) MPa,抗拉强度为(486.9±2.5) MPa。

| [1] |

张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J]. 材料工程, 2016, 44(2): 122-128. ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering, 2016, 44(2): 122-128. |

| [2] |

SHI Y J, YANG K, KAIRY S K, et al. Effect of platform temperature on the porosity, microstructure and mechanical properties of an Al-Mg-Sc-Zr alloy fabricated by selective laser melting[J]. Materials Science & Engineering:A, 2018, 732: 41-52. |

| [3] |

HUANG H F, JIANG F, ZHOU J, et al. Effects of Al3(Sc, Zr) and shear band formation on the tensile properties and fracture behavior of Al-Mg-Sc-Zr Alloy[J]. Journal of Materials Engineering & Performance, 2015, 24(11): 4244-4252. |

| [4] |

DAVYDOV V G, ELAGIN V I, ZAKHAROV V V, et al. Alloying aluminum alloys with scandium and zirconium additives[J]. Metal Science & Heat Treatment, 1996, 38(8): 347-352. |

| [5] |

ZAKHAROV V V. Effect of scandium on the structure and properties of aluminum alloys[J]. Metal Science & Heat Treatment, 2003, 45(7): 246-253. |

| [6] |

MARQUIS E A, SEIDMAN D N, ASTA M, et al. Composition evolution of nanoscale Al3Sc precipitates in an Al-Mg-Sc alloy:experiments and computations[J]. Acta Materialia, 2006, 54(1): 119-130. DOI:10.1016/j.actamat.2005.08.035 |

| [7] |

SHI Y J, ROMETSCH P, YANG K, et al. Characterisation of a novel Sc and Zr modified Al-Mg alloy fabricated by selective laser melting[J]. Materials Letters, 2017, 196: 347-350. DOI:10.1016/j.matlet.2017.03.089 |

| [8] |

章媛洁, 张金良, 张磊, 等. 3D打印非晶合金材料工艺及性能的研究进展[J]. 材料工程, 2018, 46(7): 12-18. ZHANG Y J, ZHANG J L, ZHANG L, et al. Research progress on 3D printed metallic glasses materials, processing and property[J]. Journal of Materials Engineering, 2018, 46(7): 12-18. |

| [9] |

LI R D, WANG M, YUAN T, et al. Selective laser melting of a novel Sc and Zr modified Al-6.2Mg alloy:processing, microstructure, and properties[J]. Powder Technology, 2017, 319: 117-128. DOI:10.1016/j.powtec.2017.06.050 |

| [10] |

DAI D H, GU D D. Influence of thermodynamics within molten pool on migration and distribution state of reinforcement during selective laser melting of AlSi10Mg composites[J]. International Journal of Machine Tools & Manufacture, 2016, 100: 14-24. |

| [11] |

SPIERINGS A B, DAWSON K, HEELING T, et al. Microstructural features of Sc-and Zr-modified Al-Mg alloys processed by selective laser melting[J]. Materials & Design, 2017, 115: 52-63. |

| [12] |

SPIERINGS A B, DAWSON K, KERN K, et al. SLM-processed Sc-and Zr-modified Al-Mg alloy:mechanical properties and microstructural effects of heat treatment[J]. Materials Science & Engineering:A, 2017, 701: 264-273. |

| [13] |

MASKERY I, ABOULKHAIR N T, CORFIELD M R, et al. Quantification and characterisation of porosity in selectively laser melted AlSi10Mg using X-ray computed tomography[J]. Materials Characterization, 2016, 111: 193-204. DOI:10.1016/j.matchar.2015.12.001 |

| [14] |

MARTIN J H, YAHATA B D, HUNDLEY J M, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549(7672): 365-369. DOI:10.1038/nature23894 |

| [15] |

王从曾, 刘会亭. 材料性能学[M]. 北京: 北京工业大学出版社, 2001. WANG C Z, LIU H T. Properties of material[M]. Beijing: Beijing University of Technology Press, 2001. |

| [16] |

KISHCHIK A, MIKHAYLOVSKAYA A V, KOTOV A D, et al. Effect of homogenization treatment on superplastic properties of aluminum based alloy with minor Zr and Sc additions[J]. Defect and Diffusion Forum, 2018, 385: 84-90. DOI:10.4028/www.scientific.net/DDF.385.84 |

2020, Vol. 48

2020, Vol. 48