文章信息

- 唐鹏钧, 房立家, 杨斌, 陈冰清, 李沛勇, 张学军

- TANG Peng-jun, FANG Li-jia, YANG Bin, CHEN Bing-qing, LI Pei-yong, ZHANG Xue-jun

- 激光选区熔化AlSi7MgTi合金显微组织与性能

- Microstructure and properties of selective laser melting AlSi7MgTi alloy

- 材料工程, 2020, 48(11): 116-123

- Journal of Materials Engineering, 2020, 48(11): 116-123.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000152

-

文章历史

- 收稿日期: 2020-02-26

- 修订日期: 2020-08-06

2. 北京市先进铝合金材料及应用工程技术研究中心, 北京 100095;

3. 航发优材(镇江)增材制造有限公司, 江苏 镇江 212132

2. Beijing Engineering Research Center of Advanced Aluminum Alloys and Applications, Beijing 100095, China;

3. HFYC(Zhenjiang) Additive Manufacturing Co., Ltd., Zhenjiang 212132, Jiangsu, China

近年来,增材制造作为一种新兴的材料制备技术在全球范围内快速发展。它不仅能够实现复杂结构件的制备,而且具有材料利用率高、成形周期短等优点,因此在航空航天、汽车工业和生物医疗等领域表现出巨大的发展潜力。激光选区熔化(selective laser melting,SLM)是目前比较成熟并已实现商业化应用的金属增材制造技术[1]。铝合金由于具有较高的比强度和比刚度,在航空航天、汽车工业领域应用广泛。当前,国内外学者针对AlSi10Mg合金激光选区熔化的组织和性能开展了深入研究,主要包括成形工艺以及成形态和热处理态的显微组织、相组成、拉伸性能、疲劳性能和耐腐蚀性能等[2-6]。但是,涉及AlSi7Mg合金激光选区熔化的研究报道却相对较少。日本学者Kimura等[7]采用AlSi7Mg0.3合金粉末在EOSINT M280型激光选区熔化设备上进行成形,通过对比不同扫描速率、扫描间距和能量密度条件下组织的相对密度,优选成形工艺,并对成形后和热处理后合金的组织与性能进行了分析。Rao等[8]对A357合金粉末进行成形工艺和组织性能研究,优选了其成形工艺参数,对比了成形态和200 ℃退火态合金的组织与性能。华中科技大学也开展了退火前后激光选区熔化AlSi7Mg合金组织与性能的研究[9]。上述研究结果显示,采用退火或沿用铸造Al-Si-Mg合金的T6热处理工艺对成形态合金进行热处理时,材料的抗拉强度和屈服强度显著下降。鉴于激光选区熔化工艺与传统铸造工艺存在显著差异,导致材料组织状态明显不同,故直接将传统铝合金的热处理制度用于激光选区熔化成形铝合金是不合理的。

本工作采用高纯原材料制备AlSi7MgTi合金粉末,利用EOSINT M290型激光选区熔化设备进行成形,并对成形态和改进的T6热处理态合金的组织与性能进行分析,验证自制AlSi7MgTi合金粉末激光选区熔化的可行性并探索合适的T6热处理制度。

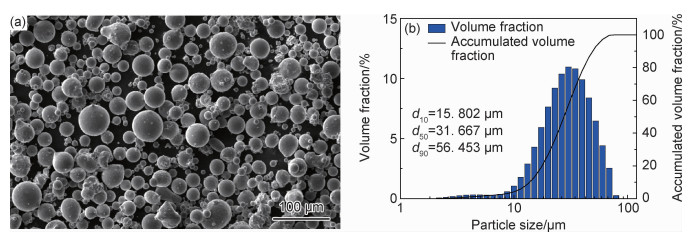

1 实验材料与方法AlSi7MgTi合金粉末的名义成分为Al-7Si-0.65Mg-0.15Ti,采用中国航发北京航空材料研究院的超音速气体雾化设备制备而成,经筛分后获得规格为10~60 μm的AlSi7MgTi合金粉末。粉末的化学成分见表 1,其主要合金元素的含量与ZL114A合金相近,但不含Be元素,且杂质元素含量更低。粉末的表面光滑,多呈球形或类球形,个别粉末颗粒呈不规则形状,如图 1(a)所示;粉末的激光粒度分布典型值d10, d50和d90分别为15.802, 31.667 μm和56.453 μm,其激光粒度分布曲线如图 1(b)所示。

| Si | Mg | Ti | O | Fe | Zn | Cu | Ni | Mn | Pb | Sn | Al |

| 7.24 | 0.62 | 0.15 | < 0.06 | < 0.10 | < 0.05 | < 0.05 | < 0.05 | < 0.005 | < 0.05 | < 0.05 | Bal |

|

图 1 AlSi7MgTi合金粉末的形貌和激光粒度分布(a)SEM照片;(b)激光粒度分布曲线 Fig. 1 Morphology and laser size distribution of AlSi7MgTi alloy powder (a)SEM photograph; (b)laser size distribution curve |

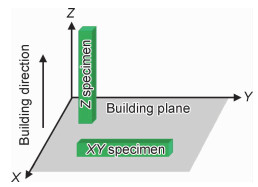

将AlSi7MgTi合金粉末在航发优材(镇江)增材制造有限公司的EOSINT M290型激光选区熔化设备上进行成形,分别制备XY方向和Z方向试棒,尺寸为15 mm×15 mm×80 mm,如图 2所示。成形工艺参数为层厚0.03 mm,激光功率370 W,激光扫描速率1300 mm/s,扫描填充间距0.19 mm,采用棋盘格扫描策略。

|

图 2 激光选区熔化试样设置方案 Fig. 2 Arrangement scheme of SLM specimens |

对成形后的部分试棒进行T6热处理,工艺参数为:535 ℃固溶处理1 h后室温水淬,然后在160 ℃人工时效3 h。从成形态和T6态试棒中切取尺寸约为7 mm×7 mm×5 mm的试块,采用砂纸和金刚石抛光剂对试块进行研磨与抛光,再利用Keller试剂对抛光后试块进行腐蚀,腐蚀时间为10~15 s。将成形态和T6态试棒按照HB 5143-1996加工成ϕ5 mm标准室温拉伸试样,其中成形态XY方向和Z方向拉伸试样各2件,T6态XY方向和Z方向拉伸试样各1件。利用D8 ADVANCE型X射线衍射仪对成形态和T6态合金进行XRD分析,测试参数为:CuKα衍射,λ=0.154 nm,加速电压40 kV,2θ角范围10°~90°,扫描速率为4 (°)/min;采用Jade 6.0软件对XRD图谱进行物相分析和处理。利用Leica DM4000型光学显微镜观察腐蚀后成形态和T6态合金的金相组织。利用FEI nano 450型场发射扫描电子显微镜观察腐蚀后成形态和T6态合金中共晶硅形貌以及室温拉伸断口形貌,工作电压10 kV。利用万能试验机测试成形态和T6态合金的室温拉伸性能,实验方法按照HB 5143-1996。利用Jobin Yvon HR800型拉曼光谱仪测试成形态和T6态合金中Si相的拉曼光谱曲线,激光波长532 nm。参照文献[10]所述方法采用Origin 9.0软件对原始拉曼光谱曲线进行拟合和波数分析,拟合曲线类型为PsdVoigt1;通过对拟合后成形态和T6态合金中Si相拉曼光谱曲线进行峰位波数统计,对比成形态和T6态合金中Si相的残余应力。

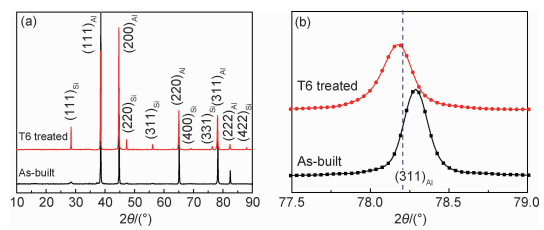

2 结果与分析 2.1 相组成对成形态与T6态合金的XRD图谱进行分析和物相标定,结果如图 3(a)所示。观察发现,成形态和T6态合金的XRD图谱中均主要存在α(Al)和Si相的衍射峰,但两种状态下各衍射峰强度存在显著差别。其中,成形态合金中α(Al)的衍射峰显著高于Si相的衍射峰,说明成形态合金的主要组成相为α(Al),并含有少量的Si相;而T6态合金的Si相衍射峰明显增高,表明T6热处理使合金中Si相含量比成形态有所增加。分析认为,导致成形态合金中Si相数量极少的主要原因是激光选区熔化过程中合金粉末在高能激光束的作用下迅速重熔,并通过周围高热导率的铝合金和底部基板的快速热传导实现熔融合金液的快速冷却与凝固(冷却速率高达106~108 K/s[11]),使得合金中大多数Si, Mg, Ti元素固溶于α(Al)基体中,故形成的Si相数量极少。T6热处理时,Si原子具备逐渐从过饱和固溶体中析出形成Si相的条件,使Si相数量明显增加。

|

图 3 成形态和T6态合金XRD图谱及组成相标定 (a)10°~90°;(b)(311)Al衍射峰 Fig. 3 XRD patterns and phase identification of as-built and T6 treated alloys (a)10°-90°; (b)(311)Al diffraction peak |

图 3(b)为成形态和T6态合金(311)Al的衍射峰。可以看出,与标准衍射峰峰位相比,成形态合金的(311)Al衍射峰向2θ角增大的方向偏移,而T6态合金的(311)Al衍射峰则基本处于标准峰位附近。由此说明,成形态合金中α(Al)基体内部存在显著的晶格畸变。这是由于成形态合金的Si, Mg, Ti合金元素固溶于α(Al)基体中时均以置换固溶体的形式存在。其中,Mg原子半径大于Al,固溶于α(Al)基体中时会导致基体晶格常数增加;而Si和Ti原子半径比Al小,固溶时则引起晶格常数减小[12]。当Si和Ti的质量分数分别为7.0%和0.15%,而Mg的质量分数仅为0.65%时,上述合金元素固溶于α(Al)基体的综合效果将导致晶格常数减小。根据Bragg方程:2dsinθ=nλ可知,当晶格常数d减小时,衍射角2θ增大。因此,与标准(311)Al衍射峰和T6态合金(311)Al衍射峰相比,成形态合金的(311)Al衍射峰明显向2θ角增大的方向偏移。

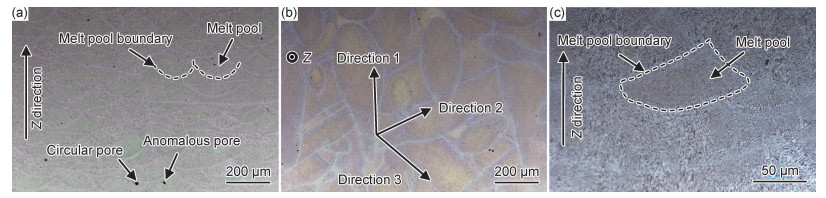

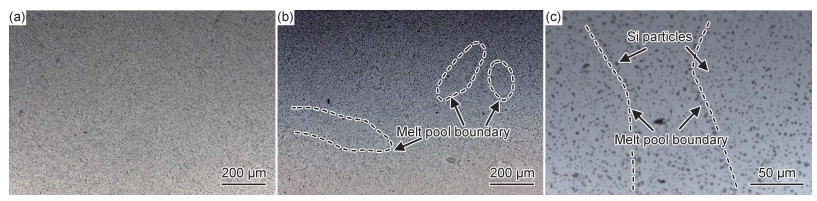

2.2 组织特征图 4为成形态合金的金相组织照片。可以看出,成形态合金沿Z方向为“鱼鳞状”的叠层组织,由厚度约50 μm、宽度约200 μm的“鱼鳞状”熔池逐层堆叠而成,见图 4(a)。一方面,由于激光束能量呈高斯分布[13],激光束中心的能量密度高,使得激光选区熔化时激光束中心扫描部位的熔化深度大于激光束边缘的扫描部位,从而在成形后的组织中呈现出“鱼鳞状”的熔池结构。另一方面,由于激光选区熔化采用逐层铺粉、逐层扫描的成形方式,故产生叠层组织。此外,在合金的显微组织中可观察到少量尺寸约10 μm的圆形或不规则形状的孔洞。研究表明[11],不规则形状孔洞形成的原因与成形过程中未熔化的粉末颗粒或熔化不彻底有关;圆形孔洞则主要由气孔引起,即当原始粉末为空心粉或吸附气体时,在粉末重熔瞬间未能及时逸出熔池而被保留在凝固组织中。采用Image Pro Plus 6.0软件统计显微组织中的孔隙率,结果显示其平均孔隙率约为0.0314%,表明组织的致密度达到99.9%以上。在垂直于Z方向上,合金的显微组织呈现出沿3个方向分布的熔池相互交织的形貌,不同方向的熔池之间夹角约为67°,见图 4(b)。这是由成形时激光束沿3个夹角约67°的路径进行扫描所致。从图 4(c)可以看出,熔池内部的组织细小均匀,而熔池边界附近则存在相对粗大的灰黑色组织,表明熔池内部与熔池边界附近的组织存在差异。

|

图 4 成形态合金的金相组织照片 (a)平行于Z方向;(b)垂直于Z方向;(c)平行于Z方向的熔池结构 Fig. 4 OM graphs of as-built alloy (a)parallel to Z direction; (b)perpendicular to Z direction; (c)structure of melt pool paralleling to Z direction |

经T6热处理后合金的显微组织发生了明显变化,主要表现为成形态合金中的“鱼鳞状”熔池形貌不复存在,取而代之的是在铝基体中均匀分布、细小的共晶硅颗粒,如图 5(a)所示。在垂直于Z方向的显微组织中,成形态合金中相互交织的熔池形貌也基本消失,出现一些断续的、沿原熔池边界分布的共晶硅颗粒,如图 5(b)所示。由此说明,T6热处理导致网状共晶硅组织消失,促使Si相发生Ostwald粗化,并形成均匀分布的Si颗粒。研究表明[7],激光选区熔化AlSi7Mg合金在300 ℃时即开始出现熔池形貌逐渐消失的现象,其主要过程为熔池边界附近以及固溶于铝基体的Si元素在高温下聚集长大,形成Si颗粒。从图 5(c)可以看出,T6热处理后熔池边界附近的Si颗粒尺寸略大于熔池内部。

|

图 5 T6态合金的金相组织照片 (a)平行于Z方向;(b)垂直于Z方向;(c)垂直于Z方向的熔池结构 Fig. 5 OM graphs of T6 treated alloy (a)parallel to Z direction; (b)perpendicular to Z direction; (c)structure of melt pool perpendicular to Z direction |

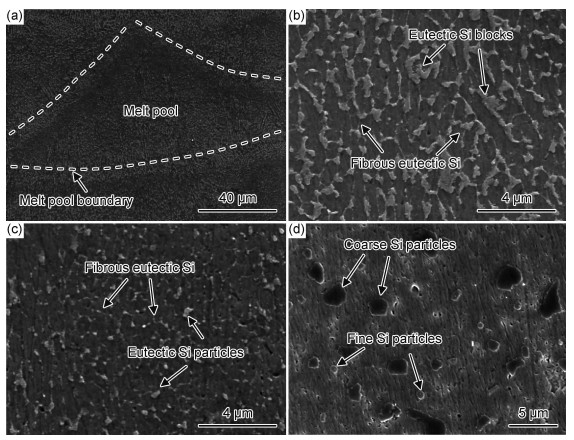

图 6为成形态和T6态合金的SEM形貌。可以看出,成形态合金中熔池的组织十分细小,熔池边界和熔池内部的显微组织形貌存在一定的差异,如图 6(a)所示。对熔池边界进一步观察发现,该区域附近的组织主要为连续的网状共晶硅形貌,见图 6(b)。该网状共晶硅主要由尺寸约0.5~2 μm的块状共晶硅及细小的纤维状共晶硅连接而成。相比之下,熔池内部的网状共晶硅则更为细小,主要由纤维状共晶硅连接而成,呈现出细而浅的特征;在个别网状节点部位出现尺寸约0.5 μm的共晶硅颗粒,见图 6(c)。由此可见,熔池边界附近的共晶硅尺寸明显比熔池内部的粗大。分析认为,导致这种组织差异的原因与成形过程的热传导有关。当第n+1层粉末铺于已凝固的第n层组织表面时,高能激光束使粉末及其下方部分已凝固组织重熔,并产生新的熔池边界;此时熔池内部熔融合金液的热量大部分通过熔池边界传导,使得熔池边界附近组织的冷却速率相对较低,从而形成较为粗大的网状共晶硅组织。而熔池内部的组织凝固过程中未受到明显热传导的影响,故形成的网状共晶硅更为细小。经T6热处理后,显微组织中仅观察到Si颗粒,未见明显的网状形貌。且该状态下Si颗粒的形态主要有两种:一种为尺寸约1~5 μm的黑色颗粒,呈球形或不规则形状;另一种为尺寸约0.5 μm的灰色颗粒,多呈球形。分析认为尺寸较大的黑色颗粒是由于固溶处理过程中块状共晶硅发生Ostwald粗化形成的;而尺寸较小的灰色颗粒则可能由固溶于铝基体中的Si原子析出形成。

|

图 6 成形态和T6态合金的SEM形貌 (a)成形态熔池;(b)成形态熔池边界;(c)成形态熔池内部;(d)T6态 Fig. 6 SEM morphologies of as-built and T6 treated alloys (a)as-built melt pool; (b)as-built melt pool boundary; (c)as-built interior of melt pool; (d)T6 treated |

表 2给出了成形态和T6态AlSi7MgTi合金的室温拉伸性能。可以看出,成形态合金的抗拉强度(σb)达到420~430 MPa,屈服强度(σp0.2)约为280~300 MPa,伸长率(δ5)为5.1%~11.0%。其中XY方向合金的抗拉强度略低于Z方向,而屈服强度却高于后者,伸长率约为后者的1.77倍。由此说明,成形态合金的力学性能存在较为明显的各向异性。经T6热处理后,合金的抗拉强度下降至360 MPa左右,屈服强度为284 MPa,伸长率提升至15.2%~16.5%。此外,T6态合金XY方向和Z方向的性能差异很小。由此可见,T6热处理基本消除了成形态合金性能的各向异性,伸长率得到显著提升,屈服强度则保持与成形态基本相当的水平,表现出较好的综合性能。结合组织和相组成结果分析认为,成形态合金强度较高主要与细小的显微组织和大量合金元素固溶于铝基体中产生的强化效果有关。经T6热处理后,显微组织发生粗化,合金元素大量析出,且未发现明显的Mg2Si相出现,导致强化效果减弱。与T6态金属型铸造ZL114A合金相比[14],激光选区熔化AlSi7MgTi合金成形态和T6态的室温拉伸性能具有显著的优势。

| Alloy | Fabrication | State | Orientation | σb/MPa | σp0.2/MPa | δ5/% | E/GPa | Reference |

| AlSi7MgTi | SLM | As-built | XY | 422 | 299 | 10.4 | 71 | |

| 423 | 301 | 11.0 | 71 | |||||

| Z | 431 | 280 | 7.2 | 69 | ||||

| 430 | 279 | 5.1 | 70 | |||||

| T6 | XY | 361 | 284 | 15.2 | 73 | |||

| Z | 354 | 284 | 16.5 | 72 | ||||

| AlSi7Mg0.3 | SLM | As-built | XY | 386 | 230 | 17.5 | [7] | |

| Z | 390 | 200 | 13.0 | |||||

| T6 | XY | 265 | 193 | 12.5 | ||||

| Z | 270 | 214 | 7.0 | |||||

| ZL114A | Cast | T6 | 316 | 242 | 7.0 | [14] |

分析文献[7]报道的激光选区熔化AlSi7Mg0.3合金性能结果发现,其成形态合金Z方向的抗拉强度较高而屈服强度和伸长率较低,与本实验中AlSi7MgTi成形态合金室温拉伸性能呈现的各向异性特点一致。但其抗拉强度和屈服强度均分别低于本实验结果,这可能与合金成分以及激光选区熔化组织的致密度存在差异有关。例如,本实验中AlSi7MgTi合金化元素含量相对较高,在成形态合金组织中所产生的固溶强化效果略高。同时,本实验中成形态合金组织致密度达到99.9%以上,也略高于文献[7]报道的99.8%。经T6热处理后,文献[7]中抗拉强度和屈服强度均有所下降,且Z方向和XY方向的性能差异减小,与本实验中T6热处理后合金强度变化规律基本相符。然而,其抗拉强度和伸长率均显著低于成形态合金,可能与所选取的T6热处理工艺参数有关。文献报道显示[7],AlSi7Mg0.3合金选取的T6热处理工艺参数为535 ℃固溶处理8 h后室温水淬,然后在155 ℃人工时效6 h,基本沿用了铸造AlSi7Mg合金的T6热处理制度。由于激光选区熔化成形态合金的组织极其细小,无粗大第二相,且成形态合金已由过饱和固溶体形成。故对于激光选区熔化铝合金而言,所谓固溶处理已不再发挥使粗大第二相重新回溶于铝基体的作用。因此,长时间的固溶处理使得成形态合金组织显著粗化,导致合金的力学性能严重下降,甚至略低于金属型铸造ZL114A合金T6态的强度。

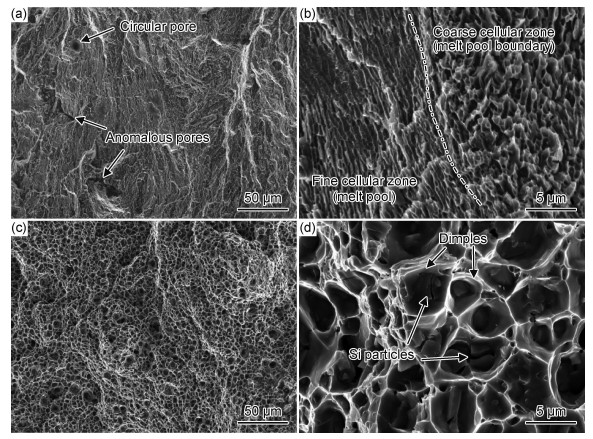

2.4 拉伸断口形貌图 7为成形态和T6态合金XY方向试样的室温拉伸断口形貌。可以看出,成形态合金断口中存在大量撕裂棱,未见明显的韧窝特征,见图 7(a)中白亮线条。这些撕裂棱反映了在拉伸载荷作用下裂纹的扩展路径。同时,断口中发现尺寸约10 μm的圆形孔洞和尺寸约20 μm的孔隙等缺陷。由于裂纹通常沿着薄弱界面扩展,故容易发现组织中薄弱缺陷的最大截面。进一步观察发现断口上存在细小的网状形貌,见图 7(b)。图中虚线左侧的网状形貌比右侧的更加细小,说明组织中存在细晶区和粗晶区。其中,细晶区内组织由大量较浅的长条状白亮线条组成,粗晶区则呈现为较粗大的网状白亮线条。分析认为,细晶区和粗晶区分别与成形态合金中熔池内部和熔池边界组织相对应。经T6热处理后,断口形貌由大量等轴状韧窝组成,呈现出明显的韧性断裂特征,如图 7(c)所示。在各韧窝底部均可观察到Si颗粒,见图 7(d),这些尺寸约为2~5 μm的Si颗粒分布于铝基体中能够起到一定的阻碍裂纹扩展的作用。而且大多Si颗粒在拉伸载荷的作用下发生破裂,产生二次裂纹。因此,T6态合金的屈服强度能够保持与成形态基本相当水平,而抗拉强度的降低则主要与组织的粗化和合金元素析出有关。

|

图 7 成形态和T6态合金XY方向试样室温拉伸断口形貌 (a)成形态低倍形貌;(b)成形态高倍形貌;(c)T6态低倍形貌;(d)T6态高倍形貌 Fig. 7 Fracture morphologies of XY orientation tensile specimens at room temperature for as-built and T6 treated alloys (a)as-built lower magnification; (b)as-built higher magnification; (c)T6 treated lower magnification; (d)T6 treated higher magnification |

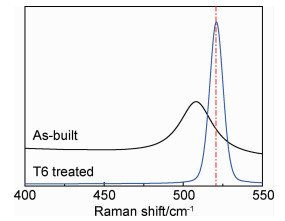

图 8为成形态和T6态合金的Si相拉曼光谱曲线。可以看出,成形态合金中Si相的拉曼峰峰位波数为508.2 cm-1,相对无应变时硅的拉曼特征峰(峰位波数520.7 cm-1)向左侧偏移,即发生蓝移现象。说明成形态合金中Si相存在残余拉应力。研究表明,激光选区熔化过程中快速凝固引起的高温度梯度、铝基体和硅相线膨胀系数的差异以及已凝固组织受到反复的热传导等因素是导致成形态合金中残余应力产生的主要原因[15]。而T6热处理后,合金中Si相的拉曼峰峰位波数为520.9 cm-1,与无应变时硅的拉曼特征峰峰位几乎重合,表明T6热处理可有效消除激光选区熔化所产生的残余应力。

|

图 8 成形态和T6态合金Si相拉曼光谱(拟合后) Fig. 8 Raman spectra of as-built and T6 treated alloys (after fitting) |

(1) 自制的AlSi7MgTi合金粉末可以满足EOSINT M290型激光选区熔化设备的要求,成形后组织致密度达到99.9%以上。

(2) 成形态合金由过饱和α(Al)固溶体和少量Si相组成,组织呈现出“鱼鳞状”熔池逐层堆叠和相互交织的特征;抗拉强度与屈服强度分别达到420~430 MPa和280~300 MPa,伸长率为5.1%~11.0%;组织和性能均表现出各向异性。

(3) T6热处理后,合金中析出更多Si相,共晶硅发生Ostwald粗化,“鱼鳞状”熔池形貌和网状共晶硅组织基本消失;合金的抗拉强度降至360 MPa左右,屈服强度与成形态相当,伸长率提升至15.2%~16.5%,综合性能良好;组织和性能的各向异性以及残余应力显著降低。

(4) 基于成形态合金的组织特点,应根据对材料性能和残余应力的具体要求开发适当的热处理工艺。

| [1] |

张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J]. 材料工程, 2016, 44(2): 122-128. ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering, 2016, 44(2): 122-128. |

| [2] |

READ N, WANG W, ESSA K, et al. Selective laser melting of AlSi10Mg alloy:process optimization and mechanical properties development[J]. Materials & Design, 2015, 65: 417-424. |

| [3] |

TRADOWSKY U, WHITE J, WARD R M, et al. Selective laser melting of AlSi10Mg:influence of post-processing on the microstructural and tensile properties development[J]. Materials & Design, 2016, 105: 212-222. |

| [4] |

LI W, LI S, LIU J, et al. Effect of heat treatment on AlSi10Mg alloy fabricated by selective laser melting:microstructure evolution, mechanical properties and fracture mechanism[J]. Materials Science and Engineering:A, 2016, 663: 116-125. DOI:10.1016/j.msea.2016.03.088 |

| [5] |

ZOU J, ZHU Y, PAN M, et al. A study on cavitation erosion behavior of AlSi10Mg fabricated by selective laser melting (SLM)[J]. Wear, 2017, 376/377: 496-506. DOI:10.1016/j.wear.2016.11.031 |

| [6] |

BRANDL E, HECKENBERGER U, HOLZINGER V, et al. Additive manufactured AlSi10Mg samples using selective laser melting (SLM):microstructure, high cycle fatigue, and fracture behavior[J]. Materials & Design, 2012, 34: 159-169. |

| [7] |

KIMURA T, NAKAMOTO T. Microstructures and mechanical properties of A356(AlSi7Mg0.3) aluminum alloy fabricated by selective laser melting[J]. Materials & Design, 2016, 89: 1294-1301. |

| [8] |

RAO H, GIET S, YANG K, et al. The influence of processing parameters on aluminium alloy A357 manufactured by selective laser melting[J]. Materials & Design, 2016, 109: 334-346. |

| [9] |

WANG M, SONG B, WEI Q S, et al. Effects of annealing on the microstructure and mechanical properties of selective laser melted AlSi7Mg alloy[J]. Materials Science and Engineering:A, 2019, 739: 463-472. DOI:10.1016/j.msea.2018.10.047 |

| [10] |

雷振坤, 仇巍, 亢一澜. 微尺度拉曼光谱实验力学[M]. 北京: 科学出版社, 2015: 217-222. LEI Z K, QIU W, KANG Y L. Micro-Raman spectrum and experimental mechanics[M]. Beijing: Science Press, 2015: 217-222. |

| [11] |

MAAMOUN A H, ELBESTAWI M, DOSBAEVA G K, et al. Thermal post-processing of AlSi10Mg parts produced by selective laser melting using recycle powder[J]. Additive Manufacturing, 2018, 21: 234-247. DOI:10.1016/j.addma.2018.03.014 |

| [12] |

ZHOU J, DUSZCZYK J, KOREVAAR B M. Structural characteristics of a nickel-modified Al-20Si-3Cu-1Mg alloy powder[J]. Journal of Materials Science, 1992, 27: 3341-3352. DOI:10.1007/BF01116035 |

| [13] |

WEI P, WEI Z Y, CHEN Z, et al. Thermal behavior in single track during selective laser melting of AlSi10Mg powder[J]. Applied Physics A, 2017, 123: 604. DOI:10.1007/s00339-017-1194-9 |

| [14] |

中国航空材料手册编辑委员会. 中国航空材料手册第3卷:铝合金镁合金[M]. 2版. 北京: 中国标准出版社, 2001: 400. Editorial Board of China Aeronautical Materials Handbook. China aeronautical materials handbook volume 3:aluminum alloy and magnesium alloy[M]. 2nd ed. Beijing: Standards Press of China, 2001: 400. |

| [15] |

ROSENTHAL I, SHNECK R, STERN A. Heat treatment effect on the mechanical properties and fracture mechanism in AlSi10Mg fabricated by additive manufacturing selective laser melting process[J]. Materials Science and Engineering:A, 2018, 729: 310-322. DOI:10.1016/j.msea.2018.05.074 |

2020, Vol. 48

2020, Vol. 48