文章信息

- 李明, 康永旺, 郭丰伟

- LI Ming, KANG Yong-wang, GUO Feng-wei

- 铌硅基超高温结构材料成形技术研究进展

- Research progress in manufacturing technology of Nb-Si based ultra-high temperature structural materials

- 材料工程, 2020, 48(11): 58-67

- Journal of Materials Engineering, 2020, 48(11): 58-67.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000284

-

文章历史

- 收稿日期: 2020-03-30

- 修订日期: 2020-07-12

飞机的发明是20世纪最重要的科技成果之一。20世纪中叶以来,以喷气发动机作为动力的飞机一直主导着民用和军用航空,进而影响经济发展和人们的生活。为大幅度提高航空发动机的推重比和输出功率,降低油耗与成本、减少由于CO2等气体排放引起的环境污染和噪声污染,并提高其安全性,航空发动机不断推陈出新。随着对航空发动机材料的要求越来越高,材料的研制甚至直接决定了新一代发动机的成功与否。提高使用温度以满足各类高温构件的使用要求,提高比强度、比刚度(轻质、高强)以减轻质量,这是新型航空用高温材料的发展趋势。

为提高发动机涡轮叶片的耐温能力,涡轮叶片的核心材料——镍基高温合金经历了变形高温合金-等轴晶铸造高温合金-定向柱晶高温合金-单晶高温合金的发展历程,同时发展了涡轮叶片的内部的空心冷却结构和外部的热障涂层结构,这在很大程度上提升了涡轮叶片的工作温度[1],但是由于高温合金的熔点限制(≈1350 ℃),其承温能力很难超过1150 ℃。然而,未来高推重比发动机涡轮前进口温度预计会达到2100~2300 K(1827~2027 ℃),在考虑叶片自身气冷结构的冷却效果和热障涂层的隔热效果前提下,涡轮叶片材料的承温能力必须达到1200 ℃以上。由此可见,必须发展镍基高温合金体系以外的新型高温结构材料体系[2-5]。

难熔金属间化合物由于具有高熔点、低密度、高强度等特点,被认为是有望满足未来航空发动机涡轮叶片使用需求的新型结构材料体系之一。其中,Nb-Si基超高温结构材料(以下简称为Nb-Si基合金)利用Nb-Si二元相图[6-9]上广阔的两相区,以铌基硅化物为强化相、以铌固溶体为韧化相,同时添加其他元素进行合金化[10],希望通过两者的协同作用获得具有良好综合性能的材料体系。该类合金的熔点为1700 ℃左右,密度约为7 g/cm3,承温可达1200~1400 ℃,在减重、高温强度方面具有较为明显的优势[11],是目前新型高温结构材料的研究热点之一。Nb-Si基合金成分优化及性能的提升是该合金研究的重点之一[12-13],而Nb-Si基合金的成形对于后续的工程应用也尤为重要。但是,Nb-Si基合金的熔点高达1700 ℃以上(远高于现有的镍基高温合金),并且合金含有多种活泼元素,易与陶瓷坩埚、型壳、型芯等耐火材料发生反应,使合金熔炼温度必须大幅度提升,对耐火材料的承温能力以及高温惰性也提出了新的要求,同时合金本身脆性较大,热加工成形难度也具有很大的挑战性。本文详细介绍了Nb-Si基合金熔炼技术以及熔模精密铸造成形工艺、粉末成形工艺技术的发展与最新研究进展。

1 Nb-Si基合金熔炼技术熔炼是获得合金的首要步骤,而Nb-Si基合金采用的合金化元素主要是Nb, Ti, Si, Cr, Al, Hf, Mo, W, B等,其中Nb占合金质量分数的60%以上,而其他占比较高的Ti, Cr, Hf等元素熔点也均超过1650 ℃,并且这些主要元素的高温熔体具有较高的活性[14-17],传统的采用陶瓷坩埚的感应熔炼方法已经不适合Nb-Si基合金的熔炼。目前,Nb-Si基合金熔炼主要采用具有水冷铜坩埚的真空非自耗电弧熔炼、真空自耗电弧熔炼、电子束熔炼、冷壁坩埚感应悬浮熔炼、等离子束熔炼等方法。

1.1 真空非自耗电弧熔炼真空非自耗电弧熔炼是最容易实现Nb-Si基合金熔炼的方法,也是目前该合金研究中采用的最广泛的方法[18-20],其原理是利用低电压、高电流在钨电极的尖端和合金之间产生具有超高温的电弧,来实现高熔点合金的熔炼。此外,熔炼过程中高速的电弧可对合金熔体产生搅拌作用,虽然在一定程度上有助于合金熔体的均匀化,但是也往往需要对合金锭进行多次翻转重熔才可以保证合金中元素宏观分布均匀。Nb-Si基合金一般是多种元素共存,各种元素的熔点、蒸气压等性质差别较大(如Nb, Ti, Hf是高熔点不易挥发元素;Si, Al为低熔点易挥发元素;Cr为高熔点易挥发元素),且坩埚不同部位冷却速率不同,所形成的组织均匀性较差[21],同时熔炼完成在收弧位置会产生缩孔缺陷,不利于样品切取。为保证最终合金锭的成分准确性、低含氧量等,熔炼前需要对真空室反复抽真空和充氩气洗炉,同时熔炼过程中需要保证真空室中具有一定的氩气量,来减少元素的烧损和挥发,同时也可保持电弧的稳定,达到精炼目的。此外,真空非自耗电弧熔炼Nb-Si基合金时,需要基于元素的熔点、蒸气压等考虑元素原材料的放置顺序,往往低熔点元素在下、高熔点元素在上,在某些情况下可采用中间合金作为原材料来减少熔炼过程中元素的损失。但是,真空非自耗电弧熔炼获得的纽扣形合金锭尺寸、质量较小,一般低于100 g,最大不超过2 kg。

1.2 真空自耗电弧熔炼真空自耗电弧熔炼的加热原理与非自耗电弧熔炼相同,两者的区别在于真空自耗电弧是将原材料压制成为电极,或者直接采用合金棒材作为电极,在熔炼过程中合金电极逐渐在水冷铜结晶器中熔化成为合金锭,并且熔炼起弧时需要在水冷铜坩埚底部放置起弧料,避免电弧损伤水冷铜坩埚;而非自耗电弧熔炼所采用的钨电极在熔炼过程中是不会熔化的,起弧时在钨电极和合金原材料之间进行。Nb-Si基合金自耗电极熔炼方法初期是将非自耗电弧熔炼获得的纽扣锭焊接在一起作为电极开展的[22],但纽扣锭本身形状不规则,且Nb-Si基合金本身焊接性能不好,会造成熔炼过程不稳定,影响熔炼效果。将Nb-Si基合金的原材料压制成电极,采用自耗电弧熔炼方式,经过3~4次熔炼可获得形状更为规则、尺寸较大的合金锭(见图 1)[23-25],并对该合金锭不同部位的元素进行分析发现,合金轴向各部位的成分基本是均匀的[24]。但是,Nb-Si基合金中的主要元素Nb的商用状态一般是块状,研制电极时需要采用碎屑、海绵状或者粉状原材料[18],因此需要直接采用粉体或将Nb块加工成屑,这样会增加合金锭成本和带入杂质。

电子束熔炼是另外一种具有超高温加热方式的熔炼方法,其是在高真空下将高速电子束流的动能转换为热能作为热源来对合金进行熔炼的方法。该方法加热温度高,可实现Nb-Si基合金的熔炼;并且,高的真空度也可有效降低合金中的氧、氮、氢等元素的含量。但是,过高的真空度且不能采用惰性气体保护对于元素种类、含量复杂的合金而言,由于元素熔点和蒸气压的不同,合金锭的成分控制更加困难。北京航空材料研究院对于采用电子束充熔的Nb, Ti, Si, Cr, Al, Hf 6种元素的Nb-Si基合金的研究结果表明,合金纽扣锭由底部到顶部,Al和Cr含量逐渐减少,这是由于Al和Cr的饱和蒸气压都远远大于其他合金元素的饱和蒸气压,随着熔炼时间的延长两者在高温下的挥发损失愈加剧烈[26]。因此,采用电子束熔炼方法进行Nb-Si基合金熔炼的工艺控制难度很大。但是,利用电子束熔炼中元素的快速挥发,可进行Nb/Nb基硅化物微叠层材料的制备。

1.4 冷壁坩埚感应悬浮熔炼冷壁坩埚感应悬浮熔炼是将金属置于具有狭缝的水冷铜坩埚中,利用高频交变磁场所产生的电磁力使熔体与坩埚保持非接触状态的熔炼方式。这种方式的优点在于没有采用陶瓷坩埚,避免了合金与坩埚之间的反应污染,没有凝壳炉所产生的金属凝壳损失,并且避免了电弧熔炼的温度不可控因素,同时熔炼过程中的电磁力会使金属熔体得到充分的搅拌,有效实现合金的均匀化、无污染的熔炼。该方法多用于Ti合金的熔炼和浇注[27-28]。北京航空材料研究院尝试采用冷壁坩埚感应悬浮熔炼进行Nb-Si基合金的均匀化重熔,将多个真空非自耗电弧熔炼的Nb-Si基合金纽扣锭放在一起,重熔结束后合金锭直接在坩埚中凝固,获得直径约为25 cm,质量约30 kg的合金锭(见图 2),但合金锭凝固后应力较大,并且会出现裂纹,合金锭的解剖分析发现其顶部有较大的缩孔。可见,采用冷壁坩埚感应悬浮熔炼方法可以实现Nb-Si基合金的均匀化,但为了进一步提高合金锭的冶金质量,必须将合金浇注成棒状的合金锭,并控制其凝固顺序,避免出现大的缩孔和裂纹。

|

图 2 冷壁坩埚感应悬浮熔炼Nb-Si基合金锭 Fig. 2 Nb-Si based alloy ingot prepared by cold crucible induction levitation melting |

等离子束熔炼是采用等离子束作为超高温热源的一种冶金方法,该方法可有效控制炉内气氛,适合熔炼活泼金属、难熔金属以及合金,也可用于Nb-Si基合金的熔炼。北京航空材料研究院曾直接采用纯金属作为原材料,在具有水冷结晶器的等离子冷床炉上进行了Nb-Si基合金的熔炼,获得了尺寸约为ϕ150 mm×188 mm、质量约为22 kg的Nb-Si基合金锭,但作为冷床炉底有剩余。欧盟在第六次框架协议计划立项的“涡轮用超高温材料(ultra-high temperature materials for turbine,ULTMAT)”项目中也报道了采用等离子束进行Nb-Si基合金锭的熔炼,获得尺寸约为ϕ100 mm×1000 mm,质量约为50 kg的合金锭,但其在报道中也提到大量高熔点元素以及硅化物的存在会导致铸锭出现裂纹、疏松等问题[29]。

2 Nb-Si基合金熔模精密铸造技术Nb-Si基合金的室温塑韧性低,机械加工难度大,但其是作为未来航空发动机涡轮叶片材料来研制的。由于涡轮空心叶片复杂的形状与结构,熔模精密铸造必然是Nb-Si基合金成形的主要技术之一。目前,熔模精密铸造技术已经广泛用于高温合金(包括单晶高温合金)、钛基合金(包括钛铝合金)等的精密铸造。高温合金(包括单晶高温合金)复杂构件的精密铸造技术较为成熟,主要采用使用温度在1600 ℃以下的氧化铝陶瓷型壳以及氧化硅/氧化铝基的陶瓷型芯,基于此类型壳和型芯发展了等轴晶铸造、定向凝固铸造和单晶铸造成形技术;钛基合金由于其过热熔体的高化学活性,发展了涂覆涂层的石墨型型壳、难熔金属面层型壳、氧化钇和氧化锆型壳、氧化钙型壳等,而对于钛基合金用的型芯研究较少,同时为保证钛基合金的成形,采用了离心铸造的方法。虽然这些方法可作为Nb-Si基合金的熔模精密铸造的技术借鉴,但是由于Nb-Si基合金的熔点超过1700 ℃,铸造熔体温度需要超过1900 ℃,且合金中含量占比最多的Nb, Ti元素的高温活性大,高温合金和钛基合金的精密铸造技术无法应用于Nb-Si基合金的精密铸造。因此,Nb-Si基合金精密铸造首要解决的问题是超高温低反应型芯/型壳制备问题和超高温熔体加热问题。国内外多家研究机构开展了相关研究。

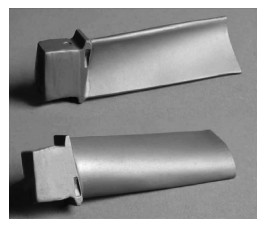

美国GE公司在国际上最早开展和报道了Nb-Si基合金的精密铸造技术,采用传统涂挂方式发展了具有氧化钇、氧化锆、氧化铪或者稀土氧化物复合面层以及氧化铝背层的型壳,以保证型壳与Nb-Si基合金熔体界面反应最小,并利用复合加热的方式通过滴注法制备了Nb-Si基合金的精密铸造叶片模拟件(见图 3)[11]。该模拟件长度约为150 mm,厚度为3~8 mm。此外,根据GE公司的报道分析,其所制备Nb-Si基合金叶片模拟件的显微组织为等轴晶。

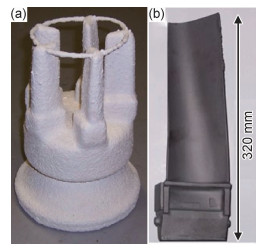

欧盟通过ULTMAT项目也研究了Nb-Si基合金的精密铸造技术[29]。该项目在2006~2007年间研制了具有低反应面层的陶瓷型壳(见图 4(a)),并通过≈2000 ℃熔体加热的精密铸造成功制备了Nb-Si基合金叶片模拟件(长度约120 mm,厚度约1 mm)和封严片,并通过X光分析了叶片模拟件的内部冶金缺陷,结果表明叶片内部存在少量疏松。以此为基础,欧盟在Nb-Si基合金精密铸造方面获得了进一步的技术提升,2008~2009年间成功制备了长度约为320 mm的涡轮叶片模拟件(见图 4(b))。

西北工业大学凝固技术国家重点实验室在国内最早开展Nb-Si基合金精密铸造的相关研究工作,其最初目的是希望找到一种和Nb-Si基合金熔体反应较小的坩埚,以便采用Bridgeman法来实现Nb-Si基合金的定向凝固,提高材料力学性能。该实验室首先通过热力学自由能计算和评估了Y2O3, ZrO2, Al2O3, MgO, CaO, Ce2O3和BeO等氧化物与Nb-Si基合金的反应性[30-32],发现只有Y2O3和BeO对于Nb-Si基合金而言有良好的稳定性,但BeO具有毒性,不适合作为坩埚使用;并且通过实验研究了ZrO2, Y2O3, Al2O3, BN, 石墨等纯陶瓷坩埚和涂覆了Y2O3稳定ZrO2(YSZ)涂层的石墨坩埚、SiC涂层石墨坩埚、Y2O3涂层石墨坩埚、Y2O3+SiC复合涂层石墨坩埚制备等与Nb-Si熔体的反应性,发现ZrO2, Al2O3, BN, 石墨纯陶瓷以及涂覆有SiC的石墨坩埚均会与Nb-Si基合金发生较大反应,而纯Y2O3坩埚不致密、YSZ涂层石墨坩埚和Y2O3+SiC复合涂层石墨坩埚制备难度大,会由于Nb-Si基合金熔体的冲刷造成Y2O3的脱落,影响坩埚使用。但是,该实验室随后报道了利用特制坩埚实现了Nb-Si基合金的超高温整体定向凝固(Bridgeman法),表明其在Nb-Si基合金定向凝固用坩埚的研制上取得了突破性进展。此外,北京航空航天大学也报道了采用溶胶铸模成形的方法制备了Y2O3陶瓷坩埚[33-34],并以此实现了Nb-Si基合金的定向凝固及实心叶片铸造成形。

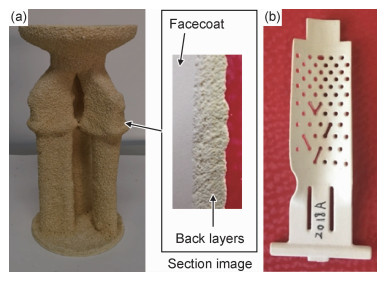

北京航空材料研究院也开展了Nb-Si基合金的精密铸造相关技术的研究,其采用更为接近实际生产的逐层涂挂+干燥+脱蜡+焙烧方法,以CaO稳定ZrO2粉料和钇溶胶为主要原材料制备了陶瓷型壳[35],该型壳面层致密、光滑,厚度约为1.2 mm,相组成为四方体系的ZrO2,型壳与Nb-22Ti-16Si-3Cr-3A1-Hf熔体在1900 ℃接触30 min后并没有发生明显的界面反应,但是与2000 ℃下Nb-Si基合金熔体接触后会出现较为明显的反应层。在此基础上,2005~2006年间北京航空材料研究院研制了具有Y2O3面层和ZrO2背层的陶瓷型壳(见图 5(a)),利用该型壳通过2000 ℃超高温定向凝固成功实现了Nb-Si基合金定向凝固实心叶片模拟件的铸造。但是,Nb-Si基合金是作为涡轮叶片材料研制的,因此需要研制能够耐温2000 ℃并且与Nb-Si基合金反应性较低的陶瓷型芯。基于Y2O3+ZrO2复合陶瓷型壳研制经验,北京航空材料研究院采用传统型芯压制+填砂+焙烧的方式,制备出了Y2O3基陶瓷型芯(见图 5(b)),并针对Y2O3和Nb-Si基合金的化学特性,研究了Y2O3基陶瓷型芯的脱芯方法。利用上述Y2O3+ZrO2复合陶瓷型壳和Y2O3基陶瓷型芯,北京航空材料研究院于2019年在国际上率先成功制备了Nb-Si基合金定向凝固涡轮空心叶片模拟件(见图 6),该叶片模拟件长度约100 mm,最小厚度约0.5 mm,从而验证了通过精密铸造制备Nb-Si基合金空心叶片的可行性。

|

图 5 北京航空材料研究院研制的Y2O3+ZrO2复合陶瓷型壳(a)和Y2O3基陶瓷型芯(b) Fig. 5 Y2O3+ZrO2 multilayer ceramic shell mold (a) and Y2O3 ceramic core (b) prepared by Beijing Institute of Aeronautical Materials |

|

图 6 北京航空材料研究院制备的Nb-Si基合金定向凝固空心叶片模拟件 Fig. 6 Directional solidified Nb-Si based alloy hollow prototype airfoil prepared by Beijing Institute of Aeronautical Materials |

粉末冶金是一种利用金属(或非金属)粉末制备材料的常用方法。采用粉末冶金进行Nb-Si基合金的制备及成形也是该合金的主要工艺路线,其主要优势是可获得具有均匀细小显微组织的Nb-Si基合金,能有效提升合金塑韧性[36]。但是,同样由于该类合金的高熔点、高活性、塑韧性差等原因,Nb-Si基合金粉体制备难度很大,并且粉末冶金成形过程中易出现氧化、裂纹等问题。国内外学者在Nb-Si基合金的粉体制备、烧结成形以及增材制造快速成形方面进行了研究。

3.1 Nb-Si基合金粉末制备技术合金粉末制备是粉末冶金首要解决的问题。Nb-Si基合金粉末最初的制备方法是直接将Nb粉和硅化物粉混合,但在后续成形过程中会出现组织均匀性差、孔隙率高、成分控制难度大等问题。因此,预合金化的Nb-Si基合金粉末是Nb-Si基合金成形的首要选择。

机械合金化方法是最容易实现预合金化Nb-Si基合金粉体制备的方法,主要利用高能球磨使粉末经受反复变形、冷焊接、破碎,从而实现合金元素之间的相互融合,获得合金粉末。前期研究了Nb-Si二元系[37]、Nb-Ti-Si三元系[38-39]、Nb-Ti-Al-Si四元系[39]的机械合金化,研究发现经过球磨后Nb颗粒产生了变形,Si颗粒出现破碎,且较为均匀地分布在Nb颗粒的界面上,但是球磨后粉末中并没有出现硅化物相,Si固溶在Nb当中形成了过饱和的固溶体,这也有利于后续烧结过程中两者反应生成硅化物相。但是机械合金化的合金粉末粒度控制难度大,球形度差,并且会因为球磨罐、磨球材质以及环境气氛等引入杂质,因此需要对设备、原材料、气氛、球磨工艺进行进一步研究。

等离子旋转电极雾化法是以等离子束为热源,金属或合金自耗电极,电极端部经同轴等离子融化成为液膜,在自身高速离心力与表面张力的作用下得到球形粉末,是目前工业生产合金粉末的主要方法之一。北京航空航天大学沙江波等[40]报道了采用等离子旋转电极雾化法制备了Nb-Si基合金粉末,合金粉末表面光洁、球形度好,粉末中Nb固溶体和Nb5Si3相尺寸<2 μm,但是粉末直径较大(约0.5 mm)。虽然等离子旋转电极雾化法可以制备Nb-Si基合金粉末,但是该方法需要作为电极的Nb-Si基合金棒材高速旋转,而Nb-Si基合金塑韧性差,棒材中易出现冶金缺陷,在高速旋转过程中容易断裂,工艺控制难度较大。

电极感应熔炼惰性气体雾化法(electrode induction gas atomization,EIGA)是目前Nb-Si基合金粉末制备中最佳的工艺方法。其基本原理是,预制好的合金棒材通过感应线圈进行区域熔化,金属熔化成液滴自由下落过程中被高压惰性气体冲击破碎成细小液滴,小液滴在雾化塔中飞行凝固形成球形粉末。该方法加热温度高且不需要陶瓷坩埚,非常适合高熔点、高活性合金的纯净粉体制备。法国宇航院、德国Fraunhofer研究院最早报道了采用电极感应熔炼惰性气体法制备了Nb-Si基合金粉末[29, 41-44],所得合金粉末中80%的粒度在25~180 μm之间,粉末表面光滑,呈现树枝晶组织,枝晶尺寸随冷却速率减小而增大。韩国最近也报道了采用电极感应熔炼惰性气体雾化法制备了多元Nb-Si基合金粉末[45],粉末球形度良好,尺寸在80 μm以下约占90%。

3.2 Nb-Si基合金烧结技术热压烧结是最早用于Nb-Si基合金粉体成形的技术。Ma等[37, 46]采用热压烧结研究了Nb-(3.5~16)% Si(原子分数)二元合金,Nb-16Si-5Mo-15W多元合金的成形,发现在热压条件下Nb和Si元素会反应生成Nb3Si与Nb5Si3两种硅化物,合金呈现铌固溶体和硅化物相对独立且均匀分布的等轴晶组织,并且在室温下具有较好的压缩塑性。喻吉良等[47-49]采用反应热压烧结方法制备出组织均匀的Nb-16Si-2Fe合金,平均颗粒尺寸约3 μm,呈等轴状分布,其室温拉伸断后伸长率达到2%。王晓丽等[38, 50]采用烧结+锻造技术制备了名义成分为Nb-16Si的推力室模拟件(见图 7),其颗粒均匀细小,韧性明显优于电弧熔炼态合金。

等静压-热挤压方法也是一种Nb-Si基合金粉末成形的工艺路线,可以获得细小均匀的组织。Jéhanno等[51]将混合好的元素粉末进行冷等静压+真空烧结后,再将所获得的棒材通过EIGA方法制备成粉末,随后将粉末在1400 ℃进行热等静压,最后在1500 ℃热挤压获得了挤压比为6:1的热挤压棒材。欧盟的ULTMAT项目报道了通过冷等静压、烧结、热等静压、热挤压获得的挤压比为4:1的热挤压棒材(见图 8)[29]。

金属粉末注模成形(metal powder injection moulding, MIM)方法也可用于Nb-Si基合金的成形。欧盟通过Hybrid Silicide-based Lightweight Components For Turbine and Energy(HYSOP)项目研究了金属粉末注模成形及其与热等静压相结合制备的Nb-Si基合金的显微组织、力学行为等,所得合金组织细小,但其HfO2含量较高[42-44];此外,他们还报道了通过金属粉末注模成形方式获得了封严环模拟件(见图 9)[52]。

热等静压近净成形技术也被用于Nb-Si基合金的成形。欧盟HYSOP项目也报道了通过热等静压近净成形方法制备了形状复杂的涡轮导向叶片和转子叶片(见图 10)[52]。但是,该工艺非常复杂,且叶片表面可以看到非常明显的缺陷。

此外,放电等离子烧结(spark plasma sintering, SPS)也可用于Nb-Si基合金粉末的成形,该方法是通过一对电极板在粉体间施加变频电流,引起粉末颗粒之间稀薄气体电离放电。火花放电可使颗粒之间温度瞬时达到上万度,使颗粒表面杂质迅速汽化,从而净化、活化粉体表面。研究发现,采用放电等离子烧结方法可获得致密度高的Nb-Si基合金[29, 41, 53-56],并且合金具有均匀的显微组织,可有效改善合金室温断裂韧度。但是,采用SPS方法制备Nb-Si基合金复杂制件的研究鲜见相应报道。

3.3 Nb-Si基合金增材制造技术激光快速成形方法源于用以表面改性的激光熔覆技术,已经广泛应用于金属的成形、修复、涂层等制备中。Nb-Si基合金激光快速成形方法目前多采用送粉的模式,采用该方法获得的Nb-Si基合金的显微组织明显细化,合金的室温断裂韧度可得到提升,但是由于凝固过程非常迅速,合金中会生成Si含量过饱和的Nb固溶体[24, 36, 57-60]。美国GE公司的专利报道了采用激光沉积的方式制备Nb-Si基合金涡轮空心叶片[61]。此外,欧盟HYSOP项目也报道了采用粉末床方式的选区激光快速成形Nb-Si基合金,但其研究结果表明该方法所获得的Nb-Si基合金的孔隙率较高[52]。对于目前研究的多元Nb-Si基合金而言,合金本身脆性较大,激光快速成形过程对于基板和已经凝固合金的预热不足会导致在大尺寸零部件中出现裂纹;而且合金中含有大量的Hf元素,虽然激光快速成形过程中可以在氩气保护下进行,但仍不可避免地在合金中形成HfO2。

电子束快速成形方法也是有望用于Nb-Si基合金复杂零部件成形的方式之一,其主要优点是真空度高,制备过程中合金不会出现氧化现象;并且,电子束的扫描速率高,对于基板的加热可超过1000 ℃,可以有效降低成形过程中所产生的凝固应力,减少或避免凝固过程中出现裂纹。但是,由于受工艺、设备条件等的影响,目前对于Nb-Si基合金电子束快速成形的报道较少[62]。

4 结束语铌硅基高温结构材料是未来在更高温度环境下使用的结构材料。但是,由于铌硅基超高温结构材料的熔点远高于现有成熟的材料,合金中含有大量高活性元素且合金室温塑韧性较差,现有成熟工艺技术无法实现该合金的有效成形,因此铌硅基超高温合金成形技术的解决对于该合金的工程应用具有重大意义。近年来,在合金成分、组织、性能优化研究中,铌硅基超高温结构材料在合金熔炼、铸造成形、粉末冶金成形方面均取得了较大进展。在合金熔炼方面,发展了以电弧熔炼+冷壁坩埚感应悬浮熔炼以及等离子束冷床炉熔炼技术,制备出了尺寸较大的母合金锭;在合金精密铸造方面,基本解决了耐高温低反应型壳、型芯问题,成功制备出了具有定向凝固组织的Nb-Si基合金空心叶片模拟件;在粉末冶金方面,采用EIGA工艺获得了尺寸与粒度较好的Nb-Si基合金粉末,并且采用烧结+锻造、等静压+挤压、金属粉末注模成形以及热等静压近净成形的方式制备出了Nb-Si基合金模拟件。

但是,相对于现有高温合金成熟制备技术而言,这些基于工程应用的成形技术仍多处于实验室阶段,距离工程应用仍然有一定差距,需要继续开展大量的工作,在合金熔炼方面应解决更大尺寸母合金锭成分均匀性、准确性、气体含量以及裂纹等问题;在精密铸造方面,进一步解决型壳和型芯制备工艺稳定性以及与Nb-Si基合金收缩匹配问题,同时提升超高温精密铸造设备的稳定性、可靠性等;在粉末冶金方面,通过无坩埚方式制备尺寸、粒度合适的纯净化Nb-Si基合金粉末,针对零部件的结构开发相应的成形技术。

| [1] |

DIMIDUK D M, PEREPEZKO J H. Mo-Si-B alloys:developing a revolutionary turbine-engine materials[J]. MRS Bulletin, 2003, 28(9): 639-645. DOI:10.1557/mrs2003.191 |

| [2] |

ZHAO J C, WESTBROOK J H. Ultrahigh-temperature materials for jet engines[J]. MRS Bulletin, 2003, 28(9): 622-627. DOI:10.1557/mrs2003.189 |

| [3] |

傅恒志. 未来航空发动机材料面临的挑战与发展趋向[J]. 航空材料学报, 1998, 18(4): 52-61. FU H Z. Challenge and development trends to future aero engine materials[J]. Journal of Aeronautical Materials, 1998, 18(4): 52-61. |

| [4] |

宁兴龙. 未来新金属材料(上)[J]. 金属世界, 2000(1): 6-7. NING X L. The future-new metal materials[J]. Metal World, 2000(1): 6-7. |

| [5] |

宁兴龙. 21世纪的航空航天材料(上)[J]. 金属世界, 2001(3): 4-5. NING X L. The 21 st century aerospace materials[J]. Metal World, 2001(3): 4-5. |

| [6] |

SCHLESINGER M E, OKAMOTO H, GOKHALE A B, et al. The Nb-Si (niobium-silicon) system[J]. Journal of Phase Equilibria, 1993, 14(4): 502-509. DOI:10.1007/BF02671971 |

| [7] |

MENDIRATTA M G, DIMIDUK D M. Phase relations and transformation kinetics in the high Nb region of the Nb-Si system[J]. Scripta Metallurgica, 1991, 25(1): 237-242. DOI:10.1016/0956-716X(91)90387-G |

| [8] |

BEWLAY B P, LIPSITT H A, JACKSON M R, et al. Solidification processing of high temperature intermetallic eutectic-based alloys[J]. Materials Science and Engineering:A, 1995, 192/193: 534-543. DOI:10.1016/0921-5093(95)03299-1 |

| [9] |

ZHAO J C, BEWLAY B P, JACKSON M R. Alloying and phase stability in niobium silicide in-situ composites[C]//Structural Intermetallics 2001. Warrendale, PA: TMS, 2001: 483-491.

|

| [10] |

高丽梅, 郭喜平. 超高温铌硅化物基自生复合材料的成分设计及性能特点[J]. 材料导报, 2005, 19(7): 72-75. GAO L M, GUO X P. Progress in the compositional design and mechanical properties of advanced ultrahigh temperature Nb-silicide based in-situ composites (RMICs)[J]. Materials Review, 2005, 19(7): 72-75. |

| [11] |

BEWLAY B P, JACKSON M R, ZHAO J C, et al. Ultrahigh temperature Nb-silicide-based composites[J]. MRS Bulletin, 2003, 28(9): 646-653. DOI:10.1557/mrs2003.192 |

| [12] |

KANG Y W, GUO F W, LI M. Effect of chemical composition and heat treatment on microstructure and mechanical properties of Nb-xTi-16Si-3Cr-3Al-2Hf-yZr alloy[J]. Materials Science and Engineering:A, 2019, 760: 118-124. DOI:10.1016/j.msea.2019.05.117 |

| [13] |

KANG Y W, QU S Y, SONG J X, et al. Microstructure and mechanical properties of Nb-Ti-Si-Al-Hf-xCr-yV multi-element in-situ composite[J]. Materials Science and Engineering:A, 2012, 534: 323-328. DOI:10.1016/j.msea.2011.11.076 |

| [14] |

伊赫桑·巴伦.纯物质热化学数据手册[M].北京: 科学出版社, 2003. IHSAN B. Thermochemical data of pure substances[M]. Beijing: Science Press, 2003. |

| [15] |

BEWLAY B P, JACKSON M R, ZHAO J C, et al. A review of very-high-temperature Nb-silicide-based composites[J]. Metallurgical and Materials Transactions A, 2003, 34(10): 2043-2052. DOI:10.1007/s11661-003-0269-8 |

| [16] |

SUBRAMANIAN P R, MENDIRATTA M G, DIMIDUK D M. The development of Nb-based advanced intermetallic alloys for structural applications[J]. JOM, 1996, 48(1): 33-38. DOI:10.1007/BF03221360 |

| [17] |

JACKSON M R, BEWLAY B P, ROWE R G, et al. High-temperature refractory metal-intermetallic composites[J]. JOM, 1996, 48(1): 39-43. |

| [18] |

郭海生, 郭喜平, 贾丽娜, 等. 合金成分及熔炼工艺对多元铌基超高温合金组织的影响[J]. 稀有金属材料与工程, 2008, 37(7): 1299-1303. GUO H S, GUO X P, JIA L N, et al. Effects of compositions and melting processes on the microstructure of multicomponent Nb-based super-high temperature alloys[J]. Rare Metal Materials and Engineering, 2008, 37(7): 1299-1303. |

| [19] |

康永旺, 曲士昱, 宋尽霞, 等. V, Al对Nb-Si系超高温结构材料抗氧化性能的影响[J]. 航空材料学报, 2008, 28(5): 6-10. KANG Y W, QU S Y, SONG J X, et al. Effect of V and Al on oxidation resistance of Nb-Si based ultrahigh temperature structural materials[J]. Journal of Aeronautical Materials, 2008, 28(5): 6-10. |

| [20] |

康永旺, 曲士昱, 宋尽霞, 等. 定向凝固速率对Nb-Si系原位复合材料组织和性能的影响[J]. 金属学报, 2008, 44(5): 593-597. KANG Y W, QU S Y, SONG J X, et al. Effect of directional solidification rate on microstructures and properties of Nb-Si system in situ composites[J]. Acta Metallurgica Sinica, 2008, 44(5): 593-597. |

| [21] |

LI Z F, TASAKIROPOULOS P. Study of the effects of Ge addition on the microstructure of Nb-18Si in situ composites[J]. Intermetallics, 2010, 18(5): 1072-1078. DOI:10.1016/j.intermet.2010.02.012 |

| [22] |

姚成方, 郭喜平, 郭海生, 等. 电弧熔炼Nb-Ti-Si-Cr-Hf-Al-B-Y超高温合金母合金锭的组织形成和成分分布特点[J]. 材料工程, 2007(增刊1): 164-168. YAO C F, GUO X P, GUO H S, et al. Microstructure and compositional distribution in an Nb-Ti-Si-Cr-Hf-Al-B-Y ultrahigh temperature alloy ingot prepared by arc melting[J]. Journal of Materials Engineering, 2007(Suppl 1): 164-168. |

| [23] |

王勇, 郭喜平. 凝固速率对Nb-Ti-Si基合金整体定向凝固组织及固/液界面形态的影响[J]. 金属学报, 2010, 46(4): 506-512. WANG Y, GUO X P. Effect of solidification rate on integrally directionally solidified microstructure and solid/liquid interface morphology of an Nb-Ti-Si based alloy[J]. Acta Metallurgica Sinica, 2010, 46(4): 506-512. |

| [24] |

康永旺.合金化及制备方法对Nb-Si系超高温结构材料组织和性能的影响[D].北京: 北京航空材料研究院, 2008. KANG Y W.Effect of alloying elements and preparation methods on microstructure and properties of Nb-Si system ultra-high temperature structure materials[D]. Beijing: Beijing Institute of Aeronautical Materials, 2008. |

| [25] |

李嘉荣, 熊继春, 唐定中. 先进高温结构材料与技术[M]. 北京: 国防工业出版社, 2012. LI J R, XIONG J C, TANG D Z. Advanced high temperature structural materials and technology[M]. Beijing: National Defense Industry Press, 2012. |

| [26] |

康永旺, 曲士昱, 宋尽霞, 等. 电子束熔炼Nb-Si系多元合金的组织和性能[J]. 材料工程, 2009(4): 1-5. KANG Y W, QU S Y, SONG J X, et al. Microstructure and properties of Nb-Ti-Si-Cr-Al-Hf alloy prepared by electron beam melting[J]. Journal of Materials Engineering, 2009(4): 1-5. |

| [27] |

陈玉勇, 肖树龙, 孔凡涛. 高温钛合金及TiAl金属间化合物的精密铸造技术及应用前景[J]. 金属学报, 2002, 38(9): 39-44. CHEN Y Y, XIAO S L, KONG F T. Application and investment casting of high temperature titanium alloys and TiAl intermetallics[J]. Acta Metallurgica Sinica, 2002, 38(9): 39-44. |

| [28] |

张美娟, 南海, 鞠忠强, 等. 航空铸造钛合金及其成型技术发展[J]. 航空材料学报, 2016, 36(3): 13-19. ZHANG M J, NAN H, JU Z Q, et al. Aeronautical cast Ti alloy and forming technology development[J]. Journal of Aeronautical Materials, 2016, 36(3): 13-19. |

| [29] |

DRAWIN S.Ultra high temperature materials for turbines: final activity report[R]. France: European Community, 2012.

|

| [30] |

吴梅柏, 郭喜平. 铌硅化物基超高温合金与石墨坩埚氧化物涂层反应的热力学分析[J]. 稀有金属与硬质合金, 2007, 35(4): 5-9. WU M B, GUO X P. Thermodynamic analysis of the reaction of the Nb silicide-based superalloys with oxide coatings for the graphite crucibles[J]. Rare Metals and Cemented Carbides, 2007, 35(4): 5-9. |

| [31] |

武兴君, 郭喜平. Nb基超高温合金制备及定向凝固用坩埚选择[J]. 材料导报, 2006, 20(5): 63-66. WU X J, GUO X P. Preparation of niobium based ultrahigh temperature alloy and selection of crucibles of directional solidification[J]. Materials Review, 2006, 20(5): 63-66. |

| [32] |

武兴君.Nb基超高温合金母合金锭的制备及定向凝固用坩埚的选择[D].西安: 西北工业大学, 2006. WU X J.Preparation of niobium based ultrahigh-temperature alloy ingot & selection of crucibles for directional solidifications[D]. Xi'an: Northwestern Polytechnical University, 2006. |

| [33] |

MA L M, YUAN S N, CUI R J, et al. Interactions between Nb-silicide based alloy and yttria mould during directional solidification[J]. International Journal of Refractory Metals and Hard Materials, 2012, 30(1): 96-101. DOI:10.1016/j.ijrmhm.2011.07.009 |

| [34] |

MA L M, TANG X X, JIA L N, et al. Influence of Hf contents on interactions between Nb-silicide based alloys and yttria moulds during directional solidification[J]. International Journal of Refractory Metals and Hard Materials, 2012, 33: 87-92. DOI:10.1016/j.ijrmhm.2012.02.020 |

| [35] |

张芳芳, 康永旺, 姚建省, 等. 陶瓷型壳的制备及其与Nb-Si基合金之间的界面反应[J]. 稀有金属材料与工程, 2013, 42(增刊1): 960-964. ZHANG F F, KANG Y W, YAO J S, et al. Preparation of ceramic shell mould and its interface reaction with Nb-Si based alloy[J]. Rare Metal Materials and Engineering, 2013, 42(Suppl 1): 960-964. |

| [36] |

KANG Y W, GUO F W, LI M.Microstructure and room-temperature fracture toughness of Nb-Ti-Si in situ composite prepared by selective laser melting[C]//Physics and Engineering of Metallic Materials, Springer Proceedings in Physics 217. Singapore: Spring Nature Singapore Pte Ltd, 2019: 357-363.

|

| [37] |

MA C L, KASAMA A, TANAKA H, et al. Microstructures and mechanical properties of Nb/Nb-Silicide in-situ composites synthesized by reactive hot pressing of ball milled powders[J]. Materials Transactions, JIM, 2000, 41(3): 444-451. DOI:10.2320/matertrans1989.41.444 |

| [38] |

王晓丽.粉末冶金法制备Nb-Si难熔合金及其组织演变与性能研究[D].哈尔滨: 哈尔滨工业大学, 2011. WANG X L. Microstructural evolution and properties of Nb-Si refractory alloys fabricated by powder metallurgy[D]. Harbin: Harbin Institute of Technology, 2011. |

| [39] |

李丹.粉末冶金多元铌合金的制备及其性能研究[D].长沙: 中南大学, 2007. LI D.Preparation and mechanical properties of multi-element Nb alloy fabricated by powder metallurgy[D]. Changsha: Central South University, 2007. |

| [40] |

沙江波, 费腾, 张虎, 等.一种改善Nb-Si基多元合金室温断裂韧性的方法:CN201610212810.2[P].2016-04-07. SHA J B, FEI T, ZHANG H, et al. Method for improving room-temperature fracture toughness of Nb-Si-based multi-element alloy: CN201610212810.2[P]. 2016-04-07. |

| [41] |

DRAWIN S, MONCHOUX J P, RAVIART J L, et al. Microstructural properties of Nb-Si based alloys manufactured by powder metallurgy[J]. Advanced Materials Research, 2011, 278: 533-538. DOI:10.4028/www.scientific.net/AMR.278.533 |

| [42] |

MULSER M, HARTWIG T, SEEMÜLLER C, et al. Nb-Si intermetallic composites for high-temperature applications produced by MIM[C]//Euro PM 2013 Congress & Exhibition. Gothenburg, Sweden: European Powder Metallurgy Association, 2013: 259-264.

|

| [43] |

MULSER M, HARTWIG T, SEEMÜLLER C, et al. Influence of the processing technique on the properties of Nb-Si intermetallic composites for high temperature applications processed by MIM and HIP[C]//2014 International Conference on Powder Metallurgy & Particulate Materials. Orlando, FL: European Powder Metallurgy Association, 2014: 8-16.

|

| [44] |

MULSER M, HARTWIG T, SEEMÜLLER C, et al.MIM for HT turbine parts: gas-atomized versus mechanically milled Nb-Si alloy powder[C]//World PM 2016 Congress & Exhibition. Hamburg, Germany: European Powder Metallurgy Association, 2016: 6.

|

| [45] |

PARK J M, NA T W, PARK H K, et al. Preparation and characterization of spherical niobium silicide-based powder particles by electrode induction gas atomization[J]. Materials Letters, 2019, 234: 5-8. DOI:10.1016/j.matlet.2018.09.017 |

| [46] |

马朝利, 笠间昭夫, 田中良平, 等. Nb/Nb5Si3原位复合材料的开发研究[J]. 金属热处理学报, 2000, 21(2): 83-88. MA C L, KASAMA A, TANAKA R, et al. Development of Nb/Nb-silicide in-situ composites[J]. Transactions of Metal Heat Treatment, 2000, 21(2): 83-88. |

| [47] |

YU J L, ZHANG K F. Tensile properties of multiphase refractory Nb-16Si-2Fe in situ composite[J]. Scripta Materialia, 2008, 59(7): 714-717. DOI:10.1016/j.scriptamat.2008.05.035 |

| [48] |

YU J L, ZHANG K F, WANG G F. Superplasticity of multiphase fine-grained Nb-16Si-2Fe refractory alloy[J]. Intermetallics, 2008, 16(10): 1167-1170. DOI:10.1016/j.intermet.2008.06.008 |

| [49] |

喻吉良, 张凯锋, 于杰, 等. 多相难熔Nb-16Si-2Fe原位复合材料的超塑性[J]. 金属学报, 2008, 44(8): 933-936. YU J L, ZHANG K F, YU J, et al. Superplasticity of multiphase refractory Nb-16Si-2Fe in situ composite[J]. Acta Metallurgica Sinica, 2008, 44(8): 933-936. |

| [50] |

王晓丽, 王国峰, 张凯锋, 等. 细晶Nb-16Si难熔合金的制备及其烧结-锻造短流程成形[J]. 金属学报, 2009, 45(9): 1030-1034. WANG X L, WANG G F, ZHANG K F, et al. Fabrication of fine-grained Nb-16Si refractory alloy and its sinter forging with short process[J]. Acta Metallurgica Sinica, 2009, 45(9): 1030-1034. |

| [51] |

JÉHANNO P, HEILMAIER M, KESTLER H, et al. Assessment of a powder metallurgical processing route for refractory metal silicide alloys[J]. Metallurgical and Materials Transactions A, 2005, 36(3): 515-523. DOI:10.1007/s11661-005-0165-5 |

| [52] |

DRAWIN S.Periodic report summary 3-HYSOP (hybrid silicide-based lightweight components for turbine and energy applications)[R]. France: European Community, 2015.

|

| [53] |

陈哲, 严有为. 原位Nb/Nb5Si3复合材料的放电等离子烧结及结构形成机理[J]. 稀有金属材料与工程, 2006, 35(3): 484-487. CHEN Z, YAN Y W. Synthesis and formation mechanism of Nb/Nb5Si3 in-situ composites by spark plasma sintering[J]. Rare Metal Materials and Engineering, 2006, 35(3): 484-487. |

| [54] |

YOSHITO K, HIROAKI Y, NOBUAKI S, et al. Processing, microstructure, and mechanical properties of (Nb)/Nb5Si3 two-phases alloys[J]. Metallurgical and Materials Transactions A, 2005, 36(3): 483-488. DOI:10.1007/s11661-005-0161-9 |

| [55] |

CHEN Z, YAN Y W. Influence of sintering temperature on microstructures of Nb/Nb5Si3 in situ composites synthesized by spark plasma sintering[J]. Journal of Alloys and Compounds, 2006, 413(1/2): 73-76. |

| [56] |

LIU W, SHA J B. Effect of Nb and Nb5Si3 powder size on microstructure and fracture behavior of an Nb-16Si alloy fabricated by spark plasma sintering[J]. Metallurgical and Materials Transactions A, 2014, 45: 4316-4323. DOI:10.1007/s11661-014-2378-y |

| [57] |

DICKS R, WANG F D, WU X H. The manufacture of a niobium/niobium-silicide-based alloy using direct laser fabrication[J]. Journal of Materials Processing Technology, 2009, 209(4): 1752-1757. DOI:10.1016/j.jmatprotec.2008.04.042 |

| [58] |

DEHOFF R R, SAROSI P M, COLLINS P C, et al. Microstructural evaluation of LENSTM deposited Nb-Ti-Si-Cr alloys[J]. MRS Online Proceedings Library, 2003, 753: BB2.6. |

| [59] |

刘伟, 熊华平, 唐思熠. Si元素含量对激光快速成形制备Nb-Si二元合金显微组织演变的影响[J]. 焊接学报, 2017, 38(3): 53-56. LIU W, XIONG H P, TANG S Y. Effect of Si content on microstructural evolution of Nb-Si binary alloys fabricated by laser rapid forming[J]. Transactions of the China Welding Institution, 2017, 38(3): 53-56. |

| [60] |

刘伟, 熊华平, 李能, 等. 激光熔化沉积工艺对Nb-16Si二元合金显微组织的影响[J]. 材料工程, 2018, 46(2): 27-33. LIU W, XIONG H P, LI N, et al. Effect of preparation process on microstructure of Nb-16Si binary alloys fabricated by laser melting deposition[J]. Journal of Materials Engineering, 2018, 46(2): 27-33. |

| [61] |

BEWLAY B P, AZER M N, CRETEGNY L, et al. Niobium silicide-based turbine components, and related methods for laser deposition: US20090280269A1[P]. 2009-07-17.

|

| [62] |

宫声凯, 孙少波, 张虎, 等.一种电子束快速成形技术制备Nb-Si基超高温合金的方法:CN201410211423.8[P]. 2014-05-19. GONG S K, SUN S B, ZHANG H, et al.Method for preparing NbSi-base ultrahigh-temperature alloy through EBM (electron beam melting): CN201410211423.8[P]. 2014-05-19. |

2020, Vol. 48

2020, Vol. 48