文章信息

- 代雪萍, 王焱, 谢晓峰, 孙静

- DAI Xue-ping, WANG Yan, XIE Xiao-feng, SUN Jing

- 挥发性有机物治理技术研究现状

- Research status of volatile organic compounds treatment technology

- 材料工程, 2020, 48(11): 1-8

- Journal of Materials Engineering, 2020, 48(11): 1-8.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000275

-

文章历史

- 收稿日期: 2019-03-26

- 修订日期: 2020-03-25

我国《“十三五”挥发性有机物污染防治工作方案》指出,挥发性有机物(VOCs)为参与大气光化学反应的有机化合物,包括非甲烷烃类(烷烃、烯烃、炔烃、芳香烃等)、含氧有机物(醛、酮、醇、醚等)、含氯有机物、含氮有机物、含硫有机物等。目前已鉴定出的VOCs有300多种,成分复杂,其中有33种因危害大被美国环境保护署(EPA)列为优先控制污染物。

VOCs的危害有如下三方面:(1)具有毒性和致癌性,危害人体健康。VOCs毒性分为非特异毒性和特异毒性。非特异毒性的表现是头痛、厌倦、疲乏等,特异毒性会导致过敏与癌症;(2)在紫外线作用下,氮氧化合物(NOx)与VOCs中的碳氢化合物发生大气化学反应,生成对环境危害更大的臭氧,导致大气光化学烟雾事件发生;(3)参与大气中二次气溶胶形成,导致灰霾天气出现。因此,发展高效、节能、绿色环保的降解技术,快速去除大气中VOCs,具有十分重要的社会意义和经济价值。本文对VOCs治理技术的研究进展进行了分类介绍,重点介绍销毁类技术的发展和前景。

1 挥发性有机污染物的来源VOCs的来源主要有天然源和人为源。天然源是全球大气中VOCs的主要来源,包括生物排放(如植被、海洋、土壤微生物等)和非生物过程(如地球运动、森林燃烧等)。目前针对活体植物排放,已建立了较全面的排放清单[1]。人为源主要包括工业排放、生物质燃烧、公路运输、化石燃料燃烧和非道路移动源等。据估算,每年全球天然源VOCs排放量约11.5亿吨碳,远大于人为源排放量。然而,近年来随着工业的发展和城市化的进程,人为源VOCs排放量呈逐年快速上升的趋势。研究表明,自1980年开始,中国VOCs年排放量以每年8.5%的速率增长,2015年达2843万吨[2]。因此,人为源的影响不容小觑。

2 挥发性有机污染物治理技术VOCs治理技术主要包括传统的吸附、吸收、焚烧技术,以及高效、低成本的新治理技术,如膜分离、催化燃烧、生物净化、光催化以及等离子体等。上述技术根据处理结果,可分为回收和销毁两大类。此外,将不同处理技术组合所形成的组合技术,能够充分发挥不同技术优势,也是当前本领域的研究重点。

2.1 销毁类销毁类技术是通过化学或生物方法将有机物分解为CO2和H2O等小分子,以达到去除VOCs的目的,包括高温焚烧、催化燃烧、生物净化、等离子体和光催化等技术。

2.1.1 高温焚烧技术高温焚烧技术通过高温氧化法分解有机物,主要应用于处理组分较为复杂且浓度较高的VOCs。主要有直接焚烧法、蓄热式热力焚烧法、多孔介质焚烧法[3-4]。

直接焚烧法是将含有VOCs的气体、空气以及辅助燃料直接喷入炉膛内进行燃烧,不设热能回收装置,适用于处理高浓度、高热值并且无回收利用价值的VOCs废气[3]。蓄热式焚烧法是在直接焚烧法的基础上装有蓄热室,利用燃烧后产生的高温进行预热,有效减少辅助燃料使用量。这种方法余热利用率高达95%,具有较好经济效益,在国外获得了广泛商业运用。多孔介质燃烧法被称为第三代气体燃烧技术,利用内部自组织热量回收过程,相比于前两种燃烧法更加节能和燃烧充分[5]。常用的多孔介质有碳纤维、陶瓷、金属材料等。

总之,高温焚烧技术具有操作简单、运行稳定、净化率高、可靠性强的优势,适用于高浓度VOCs治理需求行业,如石油化工、喷漆、绝缘材料、包装印刷等。

2.1.2 催化燃烧技术催化燃烧技术是将混合废气预热到起燃温度后,在催化剂表面进一步发生氧化分解,从而实现废气彻底净化处理的一种方法。目前常用催化剂包括贵金属催化剂、非贵金属氧化物催化剂和复合物催化剂[6]。

贵金属催化剂主要包括Pt和Pd,二者均具有起燃温度低、耐热温度高、催化效率高、抗卤元素毒性强等优点,是目前应用最为广泛的催化剂之一[7]。但贵金属资源稀缺、成本较高,因此为提高催化剂的利用率及降低成本,研究者通常采用负载技术设计制备新型催化剂[8]。Deng等[9]利用超声辅助浸渍法成功制备出陶瓷纤维基Pd催化剂,当Pd负载量为0.8%(质量分数,下同)时,起燃温度为225 ℃,苯的转化率可达90%。非贵金属催化剂主要是过渡金属(Mn,Ce等)氧化物。相对于贵金属催化剂具有价格低廉和寿命长等优势,但其催化活性通常受制于制备方法和载体。Kim等[10]用传统的浸渍法将Cu,Co,Ni,Fe等过渡金属和MnO2负载在γ-Al2O3上,研究结果表明负载量5%的Cu-MnO2/γ-Al2O3催化燃烧甲苯能力最强,而相同负载量的Ni-MnO2/γ-Al2O3催化活性最差。复合型金属氧化物催化剂具有种类多、催化活性高、价格低、产业化前景广阔等优势,受到科研工作者的关注。上海交通大学王忍清等[11]利用沉积-沉淀法,将镁铝尖晶石(MgAl2O4, MA)作为载体,通过负载镧锶锰钙钛矿(La0.8Sr0.2MnO3, LSM),得到可高效催化燃烧低浓度甲烷的LSM/nMA复合型催化剂。

相较于高温焚烧技术,催化燃烧技术的优点是能耗低、安全性高、无二次污染、操作工艺简单、对可燃组分浓度和热值限制较小,且可有效抑制NOx产生,适用于气态和气溶胶态污染物治理;缺点是工艺条件要求严格,不允许废气中含有影响催化剂寿命和处理效率的尘粒和雾滴。

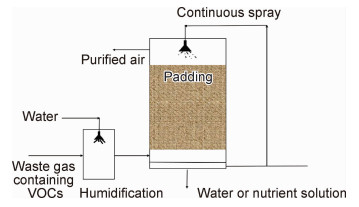

2.1.3 生物净化技术生物净化技术是在适宜环境中,附着在滤料介质中的微生物,利用废气中的有机物作为碳源进行氧化、代谢、消化等生理过程,从而将有机物转化为二氧化碳和水等。常见的生物滴滤法实施过程如图 1所示,通过选用无机填料,增加水和营养物的连续喷淋装置,实现净化装置长期循环运行。20世纪30年代,生物净化技术首次应用于处理H2S等恶臭气体,现已发展成为净化有机废气和恶臭物质的主要方法之一,在日本、德国、美国广泛应用。我国生物净化技术研究起步较晚,目前集中在生化降解途径分析、难降解有机物去除、混合废气去除、新型填料介质开发等方面。如,填料应具备高结构强度、低膨胀性、大表面积、高孔隙率、高持水能力,以及对酸碱具有较好的缓冲能力等特性。

|

图 1 生物滴滤法示意图 Fig. 1 Schematic diagram of biotrickling filter technology |

生物法净化技术设备简单,压力、湿度、含氧量、营养物质等条件容易控制,二次污染小,运行成本相对较低。但生物菌种对温度及pH值变化等因素敏感,反应机制复杂[12],导致该技术效率低、周期长、设备体积大、处理过程缓慢、普适性差,难以应用于混合废气净化领域。

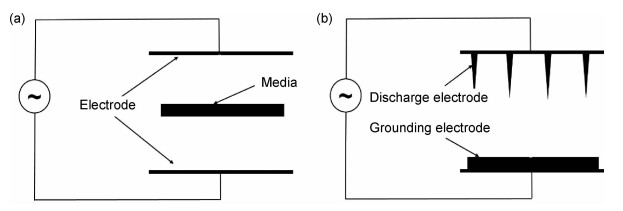

2.1.4 低温等离子体技术低温等离子体技术是在外加电场作用下,利用介质放电过程产生的大量高能粒子和活性自由基(·O,·OH,·HO2等)轰击VOCs分子,破坏分子结构,从而实现VOCs降解的方法。主要有电子束照射法、介质阻挡放电法、沿面放电法和电晕放电法等,其中最常用的是介质阻挡放电法和电晕放电法(见图 2)[13]。

介质阻挡放电等离子体是在两电极之间插入介质,通过对电极施加高压交流电,使电极间隙之间的场强达到气体击穿电压,从而气体被电离。电介质在放电过程中相当一个电容器,起到储能的作用。Ye等[14]用玻璃珠填充床作为介质组装介质阻挡放电反应器,发现在相对湿度40%时,设备具有最佳性能,对甲苯去除效率可达(42±2)%,主要产物为CO2,CO,N2O,O3以及HCOOH。

电晕放电法是指在针状电极上加载高压,形成强电场,电离电极周围空气的方法。Mista等[15]采用直流电晕放电法降解流动空气中的甲苯,实验结果表明随着气体流速和起始浓度的增大,甲苯的降解效率降低,当甲苯体积分数为7×10-5时,去除效率为93%,能耗约为2.5 g/(kW·h)。

低温等离子体技术具有以下优点:(1)可在常温下操作,安全性高;(2)使用便利,设计时可以根据风量变化以及现场条件进行调节;(3)产物为CO2,CO,H2O,不产生副产物,无二次污染;(4)处理VOCs种类范围较广,去除效率高。低温等离子体技术的缺点在于成本高、能耗高,在产生等离子体的过程中会产生火花放电,易导致可燃有机物在电火花下发生爆炸,存在安全隐患。因此,低温等离子体设备对设备部件的构型设计、制造精度、严密性等要求很高,且仅适用于中低浓度VOCs的降解。

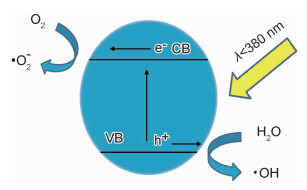

2.1.5 光催化氧化技术光催化技术是20世纪70年代兴起的一种催化氧化技术,因反应活性和处理效率高,一经问世就得到迅速发展。光催化降解机理如图 3所示。在光照下,半导体催化剂(又称为光催化剂、光触媒)导带的电子受到激发跃迁到价带,产生电子空穴对。电子和空穴分别与氧气和水分子结合,产生·O2-,·OH等强氧化性自由基,从而氧化分解空气中的有机物分子[16]。相较于其他技术,光催化技术具有节能、安全、成本低、反应条件温和、矿化率高等优势。常用的催化剂,如TiO2, ZnO等,来源广泛,安全无毒。

|

图 3 光催化降解机理示意图 Fig. 3 Schematic diagram of photodegradation |

尽管光催化技术具有较多优势,但目前只适用于中低浓度VOCs的去除,离工业化应用尚有一定距离。究其原因,首先在高浓度的VOCs环境中,催化剂表面极易失活。其次,只有与催化剂表面接触的有机物分子能够被催化氧化,因此降解速率受到材料比表面积、接触面积等限制。最后,体相内的光生电子空穴寿命短,在到达催化剂表面之前容易发生复合,导致量子效率降低[17]。因此,光催化剂研发一直是本领域的研究热点。

TiO2因安全无毒、稳定性强、廉价易得、氧化电位高、光化学性质稳定等特点,研究最为广泛[18]。如,针对TiO2禁带宽度大(约为3.2 eV),光利用率低,VOCs捕获能力有限等不足,研究者们提出了制备多孔材料、元素掺杂、表面贵金属沉积、复合材料等方法[19-20]。制备多孔材料是通过调控TiO2的生长条件,得到具有介孔、中空结构等高比表面积TiO2,促进VOCs吸收[21]。元素掺杂是通过N,C,F,S等非金属原子取代TiO2晶格中的O原子,形成缺陷或改变晶格类型,从而影响TiO2带隙,提高其对可见光的吸收利用能力。如,Xu等[22]以TiCl4为原料,分别以葡萄糖、四丁基氢氧化铵为碳源,利用湿法合成制备出C掺杂的TiO2。研究发现,相比于纯相TiO2,碳掺杂TiO2的催化效率提高了8~13倍。Diwald等[23]在870 K温度下用NH3处理TiO2单晶,得到N掺杂的TiO2,发现N掺杂的TiO2对2.4~3.0 eV范围内的光子吸收能力显著增强。贵金属表面沉积法分为两类。以Ag,Au为代表的贵金属具有等离子激元共振效应,通过吸收可见光,激发电子注入半导体中,从而提高可见光利用率;以Pt为代表的贵金属可作为电子势阱,捕获半导体中产生的激发态电子,促进电子空穴分离,从而提高半导体光催化活性[24-25]。Weon等[26]制备的Pt/TiO2纳米颗粒在降解甲苯过程中,虽然比纯TiO2光催化性能高,但易失活;利用F元素进行表面改性后,Pt/TiO2的稳定性得到显著提升。Zeng等[27]用溶剂热法制备Ag纳米线和TiO2复合光催化剂(Ag@TiO2),研究发现Ag@TiO2对流动相乙醛的降解效率高达72%,而TiO2仅为36%,这是由于Ag表面的等离子体共振效应,拓宽了TiO2的光吸收范围,同时促进了光生电子空穴对的分离。

半导体复合是提高电荷分离效率、稳定光催化剂和扩展材料光响应范围的有效手段。如,Hu等[28]用碳量子点和氧化钛复合(CQD/TiO2),发现掺杂量3%的CQD/TiO2具有最高的光催化活性,可将体积分数为5×10-4的乙醛全部降解。石墨烯因具有高电子迁移率和功函数,可以捕获TiO2中光生电子,从而抑制电子空穴对的复合,以及具有大的比表面积,能够有效提升催化剂对有机物分子的捕获能力等优点而受到广泛关注[29-31]。Lin等[31]用水热法制备了还原氧化石墨烯和TiO2复合光催化剂(rGO-TiO2),研究发现rGO-TiO2对乙醛和邻二甲苯的降解效率分别提升了42%和54%。

针对VOCs的降解,光催化剂的应用主要有两个方向:(1)作为空气净化设备的填料;(2)作为光催化功能涂层。中国科学院上海硅酸盐研究所在TiO2光催化涂层方面取得良好进展,实现了建筑涂料外墙罩面清漆和自清洁玻璃涂布液的吨级量产,并在多家公司、机构、大型商场、会馆得到应用,取得了良好的空气治理效果。

2.2 回收类VOCs的回收是指利用物理或者化学方法将有用的纯物质从混合废气中分离出来重新加以利用。回收VOCs的方法主要有吸附法、吸收法、冷凝技术和膜分离技术。目前应用最为广泛的是吸附法。

2.2.1 吸附法吸附技术是先将VOCs吸附富集,再进行高温或高压解吸回收,具有工艺成熟、操作简单、能耗低、净化效率高等优点[32]。但由于吸附剂的吸附能力有限,且易发生孔洞堵塞,该方法不适用于高浓度、含水或含粒状物质废气的回收处理[33]。

吸附剂需具有高吸附容量、吸附速率、化学性质稳定、易再生和一定的机械强度等性能。常见的吸附剂主要有活性炭、硅胶、沸石、矿物黏土、活性氧化铝、聚合物等[34]。其中,活性炭应用最为广泛[35]。活性炭具有发达的微孔结构,孔径分布范围广,对分子大小不同的VOCs都有良好的吸附性能,且吸附过程快;此外,活性炭具有疏水和非极性的表面,对有机物分子尤其是非极性分子具有很高的亲和性。活性炭原料来源广、制备工艺简单,但在使用过程中存在如下问题:(1)处理高沸点VOCs时,易堵塞活性炭的微孔,再生难度大,处理成本较高;(2)处理VOCs过程中,随着吸附浓度升高,介质组成达到爆炸极限,易引起自燃。

2.2.2 吸收法吸收技术是利用不同气体在一定溶剂中的溶解度不同,进行气体混合物的分离和回收。利用变温、变压等处理方式,VOCs从气相转移到液相,通过对吸收液进行解吸处理,回收VOCs,同时实现溶剂再生。该方法适用于浓度较小、气体流量较大的有机物净化,如化工厂、炼油厂的油气回收[36]。常选用VOCs饱和吸收量大、沸点高、蒸气压低、化学稳定性好且不易起泡、成本低的有机溶剂作为吸收剂,以便于其再生利用。Ozturk等[37]用废植物油和润滑油去除烟道废气中的苯、甲苯、四氯化碳和甲醇等VOCs,发现苯和甲苯的去除效率可超过90%,而四氯化碳和甲醇的去除效率分别为80%和70%。陈定盛等[38]用废机油作为吸收剂,对含甲苯的废气进行净化处理,实验表明废气中的甲苯去除率可达95%~98%。岑超平等[39]以柠檬酸钠溶液为吸收液,进行脱除甲苯废气的研究,甲苯的吸收率可达到88%~93%,研究表明柠檬酸钠浓度、甲苯进口浓度、气体流速及液气比对含甲苯废气吸收效果均具有一定影响。

吸收法可以有效降低废气中的有机物,适应性广,能有效回收有机物,工艺较为简单,吸收剂可以再生利用,无二次污染。但吸收法回收效率较低,难以达到高VOCs脱除率,吸收剂消耗量较大,需不断补充[40]。

2.2.3 冷凝技术由于不同物质的饱和蒸气压不同,因此当该物质在气相中的分压高于它在此温度下的饱和蒸气压时,会被冷凝变为液态。基于这一原理发展的冷凝技术常用来分离和回收组分单一或含有水蒸气的气体,尤其适用于处理VOCs体积分数在1%以上的废气。

冷凝法具有回收纯度高、设备工艺简单、自动化程度高等优点。但对制冷系统要求很高,能量消耗大,多用于有机物沸点高、工业价值大的油气回收。研究热点集中在对冷凝系统的节能优化。郑新等[41]设计出甲苯冷凝回收系统,研究了蒸发温度、冷凝温度以及甲苯混合气体入口温度的影响,并在此基础上,提出回收优化方案,成功将系统预冷级负荷降低了69.6%,能耗降低了38.9%,压缩机排气温度降低了7.7 ℃。

2.2.4 膜分离技术膜分离技术是利用一定孔径的膜材料,通过将废气中尺寸大于膜孔径的颗粒截留,令小分子有机物通过膜后实现VOCs的纯化和富集[42]。膜的孔径大小、疏水性、稳定性和力学性能是该技术的应用关键[43]。常用的膜有聚合物透湿膜、沸石基膜、氯化锂作为添加剂的聚乙烯醇、聚丙烯酰胺膜和聚乙烯吡咯烷酮等。研究热点集中在高效气体分离膜材料和集成分离技术的开发。孙秀云等[44]用疏水性多孔聚丙烯中空纤维膜研究膜气体吸收法对苯、氮气混合气体的分离性能,发现含苯废气质量浓度为3.6~9.6 mg/L,流量为50~300 mL/min时,苯的去除率为52.8%~99.3%,总体积传质系数为0.008~0.026 s-1。

相对于其他分离回收技术,膜分离技术具有流程简单、成本低、回收率高、能耗低、无二次污染等优点。但由于国产膜分离效率低,且存在污染物截留、系统压降增大等问题,商业化受阻[45]。

2.3 组合技术由于废气成分复杂,而单一治理技术(见表 1)具有一定的局限性,为提高VOCs的净化效率和再利用率,实际应用中常采用组合工艺。通过合理的工艺组合不仅可以增强治理效果,而且可以降低治理成本。例如,对于高浓度的VOCs废气,通常先采用吸收或者冷凝等回收类技术进行气体的回收利用,再用吸附或者光催化等销毁类技术进行低浓度的有机物分子去除。

| Classification | Technique | Advantage | Disadvantage | Application |

| Decomposition method | Incineration | Technical maturity; low cost; simple operation | Undesirable byproducts; potential safety problems | VOCs of high concentration and high calorific value |

| Catalyst combustion | Safety; low energy consumption | High cost of catalyst; deactivation of catalyst | VOCs not producing SOx or NOx | |

| Biological purification | Low cost, no secondary pollution | Low degradation efficiency; high selectivity | VOCs with low concentration and water solubility | |

| Non-thermal plasma | High degradation efficiency; no selective; safety | High cost; high energy consumption; potential safety problems | VOCs in low concentration | |

| Photocatalytic degradation | Low cost; low energy consumption, safety; no selectivity | Catalyst deactivation; low quantum efficiency | VOCs in 10-6 level or less | |

| Recycle method | Adsorption | Low cost; simple operation | Secondary pollution; comparably low removal efficiency | Exhaust gas without water or particles |

| Absorption | Low cost; energy economic | Low recycling efficiency | Recycle of oil gas | |

| Condensation | Low cost; simple operation; high recycle efficiency | High energy consuming | VOCs with high concentration (>1%) | |

| Membrane separation | Reuse of the useful ingredients; simple operation | Technique is not mature yet |

冷凝法适用于高浓度工况,而吸附法回收技术更适合于低浓度工况,两种技术组合能够相辅相成,既避免单纯冷凝技术带来的低浓度下使用成本增加,又能够减少吸附法用于吸附高浓度油气时存在的安全隐患[46]。黄维秋等[47]提出了借助Aspen模拟和实验对冷凝-吸附技术进行研究,发现油气回收率99.2%时,尾气质量浓度仅为11.2 g/m3。

低温等离子体技术的净化效率高,但能耗也高,且会产生O3,NOx等有害副产物,因而常与其他技术联用,如催化技术[48]。等离子体和催化技术的联用分为两种,一种是内置式,即催化剂在等离子体放电区域内,放电区域的高能粒子跃迁产生紫外线,激发催化剂价带的电子跃迁到导带,从而实现等离子体技术和光催化技术的协同作用;另一种是后置式,将催化剂置于放电区域后,主要是利用光催化技术处理等离子体技术产生的有害副产物以及残留的有机物[49]。Zadi等[50]用介质阻挡放电法等离子体和TiO2非均相光催化技术联用降解三氯甲烷,研究结果表明置入光催化剂后三氯甲烷去除效率提高了10%以上,且O3和CO等有害气体减少。

3 结束语VOCs治理具有显著的社会效益和经济效益。传统VOCs治理的吸附法、吸收法和焚烧法由于成本较低、技术成熟,是目前工业废气的主要处理方式。但存在适用高浓度废气,净化不完全等局限。与之相比,新兴的光催化、等离子体、生物净化等技术优势明显,但仍存在各自技术瓶颈,未能实现大规模应用。组合型技术的快速发展,在充分发挥单一技术优势的基础上,提高净化效率、降低成本,减少二次污染,有望实现废气末端的高效治理。

| [1] |

ZHANG X, GAO B, CREAMER A E, et al. Adsorption of VOCs onto engineered carbon materials:a review[J]. Journal of Hazardous Materials, 2017, 338: 102-123. DOI:10.1016/j.jhazmat.2017.05.013 |

| [2] |

SUN W, SHAO M, GRANIER C, et al. Long-term trends of anthropogenic SO2, NOx, CO, and NMVOCs emissions in China[J]. Earths Future, 2018, 6(8): 1112-1133. DOI:10.1029/2018EF000822 |

| [3] |

户英杰, 王志强, 程星星, 等. 燃烧处理挥发性有机污染物的研究进展[J]. 化工进展, 2018, 37(1): 319-329. LU Y J, WANG Z Q, CHENG X X, et al. Advances in combustion treatment of volatile organic pollutants[J]. Chemical Industry and Engineering Progress, 2018, 37(1): 319-329. |

| [4] |

徐歆桐. 苯酚丙酮装置废气焚烧炉的系统设计[J]. 化工设计, 2011, 21(1): 24-26. XU X T. System design of exhaust gas incinerator in phenol-acetone unit[J]. Chemical Engineering Design, 2011, 21(1): 24-26. |

| [5] |

MUJEEBU M A, ABDULLAH M Z, MOHAMAD A A, et al. Trends in modeling of porous media combustion[J]. Progress in Energy and Combustion Science, 2010, 36(6): 627-650. DOI:10.1016/j.pecs.2010.02.002 |

| [6] |

LI W B, GONG H. Recent progress in the removal of volatile organic compounds by catalytic combustion[J]. Acta Physico-Chimica Sinica, 2010, 26(4): 885-894. DOI:10.3866/PKU.WHXB20100436 |

| [7] |

KAMAL M S, RAZZAK S A, HOSSAIN M M. Catalytic oxidation of volatile organic compounds (VOCs)-a review[J]. Atmospheric Environment, 2016, 140: 117-134. DOI:10.1016/j.atmosenv.2016.05.031 |

| [8] |

张广宏, 赵福真, 季生福, 等. 挥发性有机物催化燃烧消除的研究进展[J]. 化工进展, 2007, 26(5): 624-631. ZHANG G H, ZHAO F Z, JI S F, et al. Development of the elimination of volatile organic compounds by catalytic combustion[J]. Chemical Industry and Engineering Progress, 2007, 26(5): 624-631. |

| [9] |

DENG H, KANG S, WANG C, et al. Palladium supported on low-surface-area fiber-based materials for catalytic oxidation of volatile organic compounds[J]. Chemical Engineering Journal, 2018, 348: 361-369. |

| [10] |

KIM S C, PARK Y K, NAH J W. Property of a highly active bimetallic catalyst based on a supported manganese oxide for the complete oxidation of toluene[J]. Powder Technology, 2014, 266: 292-298. DOI:10.1016/j.powtec.2014.06.049 |

| [11] |

王忍青, 段伟杰, 黄波, 等. La0.8Sr0.2MnO3/MgAl2O4丝网蜂窝催化剂用于低浓度甲烷催化燃烧[J]. 精细化工, 2019, 36(2): 1-9. WANG R Q, DUAN W J, HUANG B, et al. Development and application of La0.8Sr0.2MnO3/MgAl2O4 wire-mesh honeycomb catalyst for catalytic combustion of air diluted methane[J]. Fine Chemicals, 2019, 36(2): 1-9. |

| [12] |

YANG C P, QIAN H, LI X, et al. Simultaneous removal of multicomponent VOCs in biofilters[J]. Trends in Biotechnology, 2018, 36(7): 673-685. DOI:10.1016/j.tibtech.2018.02.004 |

| [13] |

许铭杨, 楚英豪. 低温等离子体处理VOCs技术研究进展[J]. 四川化工, 2017, 20: 33-36. XU M Y, CHU Y H. Research progress of non-thermal plasmas VOCs abatement[J]. Sichuan Chemical Industry, 2017, 20: 33-36. |

| [14] |

YE Z, VEERAPANDIAN S K P, ONYSHCHENKO I, et al. An in-depth investigation of toluene decomposition with a glass beads-packed bed dielectric barrier discharge reactor[J]. Industrial & Engineering Chemistry Research, 2017, 56(37): 10215-10226. |

| [15] |

MISTA W, KACPRZYK R. Decomposition of toluene using non-thermal plasma reactor at room temperature[J]. Catalysis Today, 2008, 137(2/4): 345-349. |

| [16] |

CARP O, HUISMAN C L, RELLER A. Photoinduced reactivity of titanium dioxide[J]. Progress in Solid State Chemistry, 2004, 32(1/2): 33-177. |

| [17] |

FUJISHIMA A, ZHANG X, TRYK D A. TiO2 photocatalysis and related surface phenomena[J]. Surface Science Reports, 2008, 63(12): 515-582. DOI:10.1016/j.surfrep.2008.10.001 |

| [18] |

CHEN X, MAO S S. Titanium dioxide nanomaterials:synthesis, properties, modifications, and applications[J]. Chemical Reviews, 2007, 107(7): 2891-2959. DOI:10.1021/cr0500535 |

| [19] |

PARK H, PARK Y, KIM W, et al. Surface modification of TiO2 photocatalyst for environmental applications[J]. Journal of Photochemistry and Photobiology:C, 2013, 15: 1-20. DOI:10.1016/j.jphotochemrev.2012.10.001 |

| [20] |

LUO C, REN X, DAI Z, et al. Present perspectives of advanced characterization techniques in TiO2-based photocatalysts[J]. ACS Applied Materials & Interfaces, 2017, 9(28): 23265-23286. |

| [21] |

SOO C W, LAI C W, PAN G T, et al. Effects of various hydrogenated temperatures on photocatalytic activity of mesoporous titanium dioxide[J]. Micro & Nano Letters, 2018, 13(1): 77-82. |

| [22] |

XU C, KILLMEYER R, GRAY M L, et al. Photocatalytic effect of carbon-modified n-TiO2 nanoparticles under visible light illumination[J]. Applied Catalysis B, 2006, 64(34): 312-317. |

| [23] |

DIWALD O, THOMPSON T L, GORALSKI E G, et al. The effect of nitrogen ion implantation on the photoactivity of TiO2 rutile single crystals[J]. Journal of Physical Chemistry:B, 2004, 108(1): 52-57. DOI:10.1021/jp030529t |

| [24] |

CHRISTOPHER P, XIN H, LINIC S, Visible-light-enhanced catalytic oxidation reactions on plasmonic silver nanostructures[J]. Nature Chemistry, 2011, 3(6): 467-472.

|

| [25] |

YANG J, LI Y, ZU L, et al. Light-concentrating plasmonic au superstructures with significantly visible-light-enhanced catalytic performance[J]. ACS Applied Materials & Interfaces, 2015, 7(15): 8200-8208. |

| [26] |

WEON S, KIM J, CHOI W. Dual-components modified TiO2 with Pt and fluoride as deactivation-resistant photocatalyst for the degradation of volatile organic compound[J]. Applied Catalysis:B, 2018, 220: 1-8. DOI:10.1016/j.apcatb.2017.08.036 |

| [27] |

ZENG Q, XIE X, WANG X, et al. Enhanced photocatalytic performance of Ag@TiO2 for the gaseous acetaldehyde photodegradation under fluorescent lamp[J]. Chemical Engineering Journal, 2018, 341: 83-92. |

| [28] |

HU Y, XIE X, WANG X, et al. Visible-light upconversion carbon quantum dots decorated TiO2 for the photodegradation of flowing gaseous acetaldehyde[J]. Applied Surface Science, 2018, 440: 266-274. DOI:10.1016/j.apsusc.2018.01.104 |

| [29] |

XIANG Q, YU J, JARONIEC M. Graphene-based semiconductor photocatalysts[J]. Chemical Society Reviews, 2012, 41(2): 782-796. DOI:10.1039/C1CS15172J |

| [30] |

LI X, YU J, WAGEH S, et al. Graphene in photocatalysis:a review[J]. Small, 2016, 12(48): 6640-6696. DOI:10.1002/smll.201600382 |

| [31] |

LIN W, XIE X, WANG X, et al. Efficient adsorption and sustainable degradation of gaseous acetaldehyde and o-xylene using rGO-TiO2 photocatalyst[J]. Chemical Engineering Journal, 2018, 349: 708-718. DOI:10.1016/j.cej.2018.05.107 |

| [32] |

WANG S, ZHANG L, LONG C, et al. Enhanced adsorption and desorption of VOCs vapor on novel micro-mesoporous polymeric adsorbents[J]. Journal of Colloid and Interface Science, 2014, 428: 185-190. DOI:10.1016/j.jcis.2014.04.055 |

| [33] |

张泽忠.物理活化法生物炭吸附VOCs性能研究[D].大连: 大连海事大学, 2017. ZHANG Z Z. In partial fulfillment of the requirements for the degree of master of engineering[D]. Dalian: Dalian Maritime University, 2017. |

| [34] |

刘荣荣, 吴春笃, 付明娟. 吸附法脱除VOCs挥发性有机物的研究进展[J]. 广东化工, 2014, 41(21): 139-140. LIU R R, WU C D, FU M J. Research review on volatile organic compounds (VOCs) removal by adsorption[J]. Guangdong Chemical Industry, 2014, 41(21): 139-140. |

| [35] |

王瑛. 挥发性有机物VOCs处理技术的研究进展[J]. 能源环境保护, 2018, 32(6): 7-11. WANG Y. The research development of volatile organic compounds treatment technology[J]. Energy Environmental Protection, 2018, 32(6): 7-11. |

| [36] |

SALAGER J L, ANTON R E, SABATINI D A, et al. Enhancing solubilization in microemulsions-state of the art and current trends[J]. Journal of Surfactants and Detergents, 2005, 8(1): 3-21. DOI:10.1007/s11743-005-0328-4 |

| [37] |

OZTURK B, YILMAZ D. Absorptive removal of volatile organic compounds from flue gas streams[J]. Process Safety and Environmental Protection, 2006, 84(5): 391-398. DOI:10.1205/psep05003 |

| [38] |

陈定盛, 岑超平, 方平, 等. 废机油净化甲苯废气的工艺研究[J]. 环境工程, 2008, 26(2): 20-22. CHEN D S, QIN C P, FANG P, et al. Purification of waster gas containing toluene with waste engine oil absorbent[J]. Environmental Engineering, 2008, 26(2): 20-22. |

| [39] |

岑超平, 陈定盛, 蓝如辉, 等. 吸收法脱除甲苯废气的实验研究[J]. 环境工程, 2007, 25(6): 40-43. QIN C P, CHEN D S, LAN R H, et al. Experimental study on toluene removal by absorption[J]. Environmental Engineering, 2007, 25(6): 40-43. |

| [40] |

张旭东. 工业有机废气污染治理技术及其进展探讨[J]. 环境研究与监测, 2005, 18(1): 24-26. ZHANG X D. Discussion on the treatment technology and progress of industrial organic waste gas pollution[J]. Environmental Research and Monitoring, 2005, 18(1): 24-26. |

| [41] |

郑新, 李红旗, 张伟, 等. 冷凝法甲苯回收系统性能研究与优化[J]. 低温与超导, 2015, 43(2): 67-73. ZHENG X, LI H Q, ZHANG W, et al. Performance research and optimization on toluene condensation recovery system[J]. Cryogenics & Superconductivity, 2015, 43(2): 67-73. |

| [42] |

潘静. 挥发性有机物处理技术概述[J]. 四川化工, 2018, 21: 26-29. PAN J. Summary of VOC treatment technology[J]. Sichuan Chemical Industry, 2018, 21: 26-29. |

| [43] |

汪智伟, 陈明功, 王旭浩, 等. 挥发性有机物处理技术研究现状与进展[J]. 现代化工, 2018, 38(7): 79-83. WANG Z W, CHEN M G, WANG X H, et al. Situation and advances on treatment technologies for volatile organic compounds[J]. Modern Chemical Industry, 2018, 38(7): 79-83. |

| [44] |

孙秀云, 褚禛, 吴一, 等. 膜气体吸收法分离混合气中的苯[J]. 中南大学学报(自然科学版), 2015, 46(6): 2376-2381. SUN X Y, CHU S, WU Y, et al. Membrane-based gas absorption for separation C6H6 from N2[J]. Journal of Central South University (Science and Technology), 2015, 46(6): 2376-2381. |

| [45] |

王建宏, 陈家庆, 曹建树. 硅橡胶复合膜回收烃类VOCs研究[J]. 环境工程, 2010, 28: 424-427. WANG J H, CHEN J Q, CAO J S. Study on hydrocarbon VOCs recovery by composite films membrane[J]. Environmental Engineering, 2010, 28: 424-427. |

| [46] |

黄维秋, 石莉, 胡志伦, 等. 冷凝和吸附集成技术回收有机废气[J]. 化学工程, 2012, 40(6): 13-17. HUANG W Q, SHI L, HU Z L, et al. Integrated technology of condensation and adsorption for volatile organic compounds recovery[J]. Chemical Engineering, 2012, 40(6): 13-17. |

| [47] |

黄维秋, 王丹莉, 李峰, 等. 油气回收技术的研究进展与研究重点[J]. 油气储运, 2012, 31(9): 641-646. HUANG W Q, WANG D L, LI F, et al. Research progress and key points of oil and gas recovery technology[J]. Oil & Gas Storage and Transportation, 2012, 31(9): 641-646. |

| [48] |

VAN DURME J, DEWULF J, LEYS C, et al. Combining non-thermal plasma with heterogeneous catalysis in waste gas treatment:a review[J]. Applied Catalysis:B, 2008, 78(3/4): 324-333. |

| [49] |

SULTANA S, VANDENBROUCKE A M, LEYS C, et al. Abatement of VOCs with alternate adsorption and plasma-assisted regeneration:a review[J]. Catalysts, 2015, 5(2): 718-746. DOI:10.3390/catal5020718 |

| [50] |

ZADI T, ASSADI A A, NASRALLAH N, et al. Treatment of hospital indoor air by a hybrid system of combined plasma with photocatalysis:case of trichloromethane[J]. Chemical Engineering Journal, 2018, 349: 276-286. DOI:10.1016/j.cej.2018.05.073 |

2020, Vol. 48

2020, Vol. 48