文章信息

- 刘帅, 郭广平, 郝文峰, 杨洋, 张悦, 陈子木

- LIU Shuai, GUO Guang-ping, HAO Wen-feng, YANG Yang, ZHANG Yue, CHEN Zi-mu

- 基于数字体相关方法的3D打印材料内部变形测量

- Internal deformation measurement of 3D printing materials based on digital volume correlation method

- 材料工程, 2020, 48(10): 176-183

- Journal of Materials Engineering, 2020, 48(10): 176-183.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000927

-

文章历史

- 收稿日期: 2019-10-11

- 修订日期: 2020-06-14

2. 航空材料检测与评价北京市重点实验室, 北京 100095;

3. 中国航空发动机集团材料检测与评价重点实验室, 北京 100095;

4. 江苏大学 结构健康管理研究院, 江苏 镇江 212013

2. Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, Beijing 100095, China;

3. Key Laboratory of Aeronautical Materials Testing and Evaluation, Aero Engine Corporation of China, Beijing 100095, China;

4. Institute of Structural Health Management, Jiangsu University, Zhenjiang 212013, Jiangsu, China

3D打印技术(three-dimensional printing)属于增材制造技术(additive manufacturing)范畴,由于成型工艺的特殊性,3D打印结构内部的缺陷分布、变形情况和损伤拓展与传统工艺得到的结构存在较大差异,在外载荷作用下内部损伤的产生与扩展是影响材料服役性能的关键因素,而这些损伤通常难以从表面上观察到,为进一步完善以3D打印材料为代表的新型材料的成型工艺方法,需要进一步开发材料内部三维全场变形测量技术[1-2]。

在实验力学领域中,数字体相关方法(digital volume correlation, DVC)在测量材料内部变形方面具有明显的优势,该方法是从数字图像相关(digital image correlation, DIC)方法上发展而来的。DIC方法是一种非接触全场光学变形测量方法,拥有在实验过程中不会对被测物体产生接触干扰、具备全场测量能力、实验数据采集方便、测量精度高、抗干扰能力强等传统测量方法难以实现的优点[3]。1999年,为获取松质骨受压缩载荷时的三维全场位移和应变,Bay等将DIC方法由二维平面向三维空间推广并发展为DVC方法[4]。DVC方法继承了DIC方法的优点,所不同的是其采集的实验数据由DIC方法中的可见光信号转变为用CT等体成像设备产生并接收的X射线等信号,可以观察到物体内部分层、孔隙、裂纹、颗粒结构及密度分布的详细情形,其实验数据也可用来作为有限元分析的重要对照[5]。

目前,DVC方法已经在多种材料的内部变形测量研究中取得了应用。Wu等[1]将DVC方法运用于固体实验力学中金属材料内部三维高低周疲劳裂纹的萌生及扩展,以及非均匀材料内部密度分布的研究中,分析了材料失效过程中的内部变形特征。王博等[6]使用由CT设备和微型原位加载装置组成的实验平台,针对以柚子皮为代表的天然多微孔结构材料的内部微观结构特征及其与自身形态学相关的力学特性进行了研究,验证了DVC方法在生物材料研究中的价值。Croom等[7]应用DVC方法观测了由搅拌摩擦盲孔铆钉(friction stir blind riveting, FSBR)与碳纤维增强复合材料(CFRP)构成的接头部位的三维变形行为,并研究了含有金属碎屑的复合材料内部界面剪切和微观结构局部屈曲等独特的变形机制。Jailin等[8]利用DVC方法对石膏材料进行了裂纹扩展规律研究,并结合有限元分析方法,建立了具备完整时空特征的裂纹扩展运动学模型。同时,DVC方法在对竹木组织[9]等生物材料,砂岩[10]、混凝土[11]、煤岩[12]等矿物材料,电子产品[13]等人工材料,以及细胞、软组织、肿瘤、骨骼等人体组织材料[14]的内部变形研究中也发挥着重要作用。

当前,针对DVC方法应用的研究工作集中于数字体图像处理算法等软件领域和传统类型材料的内部变形测量研究中,有待于在工业生产领域中普及推广。本工作以航空航天工业中广泛使用的3D打印铝合金材料作为研究对象,运用DVC方法对其在受载变形时的内部位移场与应变场进行了测量,通过建立基于DVC方法的3D打印材料内部变形测试技术,可以探索出3D打印材料的内部结构变形规律和损伤萌生与扩展机理,进而可对其成型工艺方法进行优化,提高新型3D打印材料的力学性能,为其在航空航天工业中的推广应用提供可靠的保障。

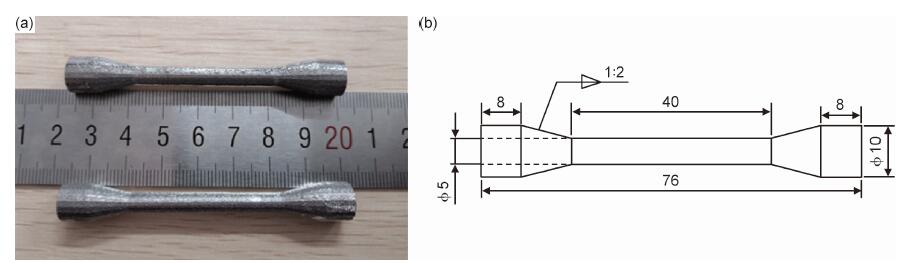

1 实验材料与方法 1.1 试样的制备为配合使用DVC方法开展材料变形测量实验的需要,本工作使用3D打印方法制作了一批铝合金材料拉伸试样。根据加载装置和配套拉伸夹具的限制条件,试样设计为如图 1(a)所示的样式,其工作段为直径D=5 mm的圆柱形。用于3D打印的原材料为含Si 8.0%~10.5%(质量分数,下同),Mg 0.17%~0.35%,Mn 0.2%~0.5%的ZL104铝合金粉末,采用的成型工艺方法为激光选区熔化(selective laser melting, SLM),原材料铺粉层厚为0.030 mm,激光发射功率为200 W,激光束扫描速率为2500 mm/s,填充间隙为0.2 mm,试样的取样方向为X-Y水平放置。

|

图 1 3D打印铝合金拉伸试样 (a)外形;(b)尺寸 Fig. 1 3D printing aluminum alloy tensile specimen (a)appearance; (b)dimensions |

使用DVC方法测量试样的位移场和应变场时,需要在其三维数字体图像中筛选出由孔隙和夹杂、裂纹、颗粒结构以及密度分布不均匀等微观结构体系产生的明显灰度差异作为变形信息载体。为解决没有显著内部特征的材料的变形测量问题,常在制作试样时预置内部孔隙或预先混入颗粒状标志物作为替代,但该方法也会对材料本身的力学性能造成干扰[15]。本工作使用CSI公司商用DVC分析软件[7]进行图像处理,需要试样数字体图像中变形信息载体尺度为10~15个像素,为此在制作试样时专门调整了3D打印的工艺参数,使其内部能够形成大量150 μm左右的随机分布孔隙,在实验选取的12.45 μm成像空间分辨率下,孔隙所占像素恰好为12个左右,在CT图像中能够产生明显的灰度变化,便于开展研究,经计算此时试样内部孔隙率为19%。需要注意的是,本工作使用的试样存在内部疏松,其性能不能代表实际3D打印产品的质量。

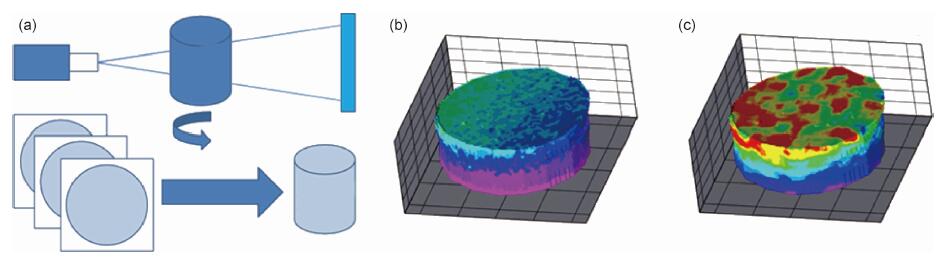

1.2 DVC方法实验装置的建立在使用DVC方法对包括3D打印材料在内的各种材料进行内部变形测试时,需要建立DVC方法实验装置,该装置包括加载系统和成像系统两部分,其中加载系统负责使试样达到预定的受载变形状态,成像系统则负责进行扫描成像,将测量数据传输给图像处理软件完成处理和运算以获得试样的三维数字体图像,并通过DVC分析软件进一步得到三维位移场和三维应变场,用于后续的分析和研究[3, 16],其测量过程如图 2所示。

|

图 2 DVC方法测量过程示意图 (a)图像扫描与重建;(b)三维位移场;(c)三维应变场 Fig. 2 Schematic diagrams of the DVC method measurement process (a)image scanning and reconstruction; (b)3D displacement field; (c)3D strain field |

实验装置中的成像系统用于获取试样的三维数字体图像,目前常用工业CT设备实现该功能。实验室中使用的X射线面阵CT系统每次扫描需要20~40 min,细节分辨率可达微米量级。试样放置位置和X射线发生装置之间距离越短,成像分辨率越高,但相应的可成像体积也会越小[1, 16]。本工作中使用phoenix v| tome |x m型300 kV/180 kV微纳CT系统,配套图像处理软件为VG Studio Max,其在与加载装置组合工作时的最高成像分辨率可达10 μm。

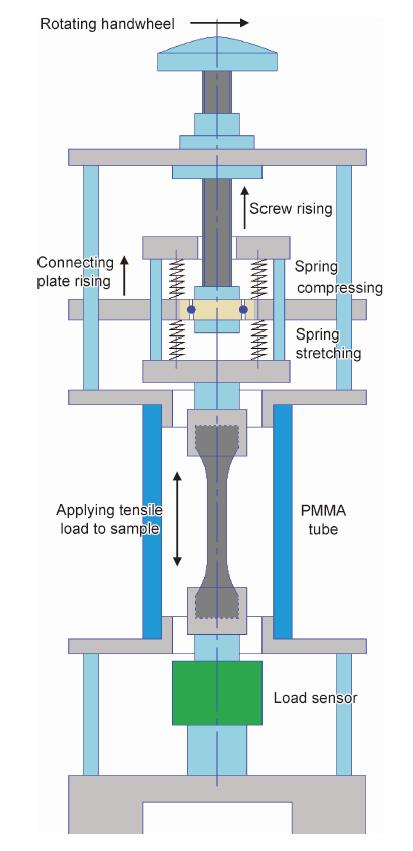

实验装置中的加载系统既需要对试样施加预定的外载荷,又不能在工作过程中对穿透试样的X射线造成较大干扰和衰减。本工作根据使用的CT设备的特点,自行研制了与其配套的DVC方法专用原位加载装置,加载装置的外形设计为葫芦形,上部布置加载驱动机构,下部安装拉力传感器,中部则用于安放试样和夹具,其外侧由既能透波又能承载的有机玻璃空心圆筒连接,各零部件均沿装置中轴线或以中心对称模式布置,同时引入多重限位设计以确保同轴度。在实验时,携带有试样的加载装置整体固定于CT设备的载物台上进行原位加载扫描成像,使用由滚珠丝杠和模具弹簧组成的联合传动组件完成加载,其工作过程如图 3所示,通过转动手轮驱动丝杠,使弹簧产生变形来调节装置的加载能力。为配合本工作,还使用了5887-E2-G1型电子万能材料试验机进行对照实验。

|

图 3 原位DVC专用加载装置工作示意图 Fig. 3 Working sketch of in-situ loading device for DVC |

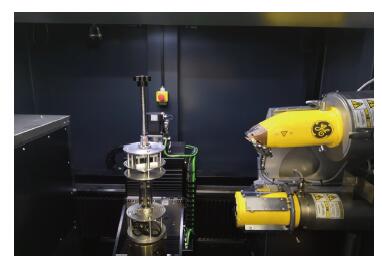

选择与3D打印铝合金试样配套的工装夹具,将试样正确装卡到夹具中得到组合体,并将组合体安装到加载装置中。图 4为3D打印铝合金试样的单轴拉伸实验中实验设备的组合。如图 4所示,将加载装置固定于微纳CT系统的载物台上,调整载物台位置使X射线管轴线方向与试样对齐,分别在空载和施加1700 N拉伸载荷时对试样进行圆周扫描,获取试样在无加载状态和受载变形状态下的投影图像,每次圆周扫描过程中均采集1800幅投影图像,实验中的成像空间分辨率为12.45 μm。

|

图 4 3D打印铝合金试样的单轴拉伸实验中实验设备的组合 Fig. 4 Combination of experimental devices in uniaxial tensile test of 3D printing aluminum alloy specimens |

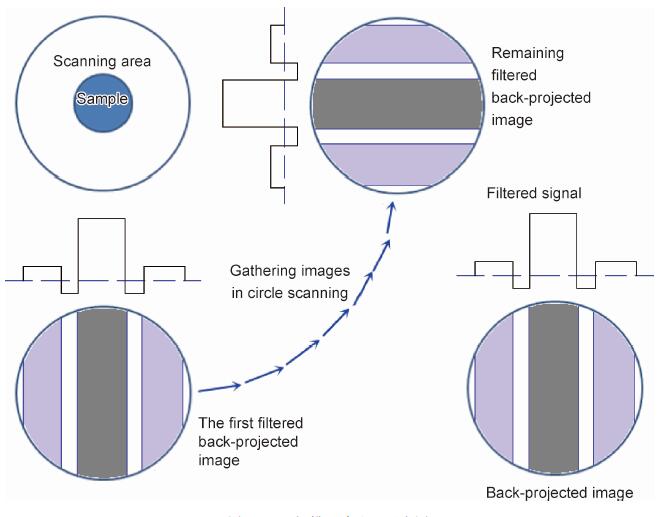

采用VG Studio Max软件对试样加载前后的CT扫描投影图像进行处理,运用滤波反投影法重建得到试样加载前后的三维数字体图像,其过程如图 5所示。从试样工作段中间选取长度为25 mm的一部分,对该段区域图像进行处理,以12.45 μm为间距,沿轴线方向自下而上依次截取出2022组加载前后被检测试样的截面图片,为后续的分析工作做好准备。

|

图 5 CT扫描重建流程示意图] Fig. 5 Schematic diagram of CT scan reconstruction |

借助CSI公司商用DVC分析软件[7],本工作对3D打印铝合金试样工作段的变形情况进行了分析。通过比较从选定区域中截取的2022组参考图像和目标图像中相同区域的位移情况,可以计算出被检试样在受载状态下的位移场,进而计算出其在受载状态下的应变场,其分析结果以可视化的云图方式展现出来。

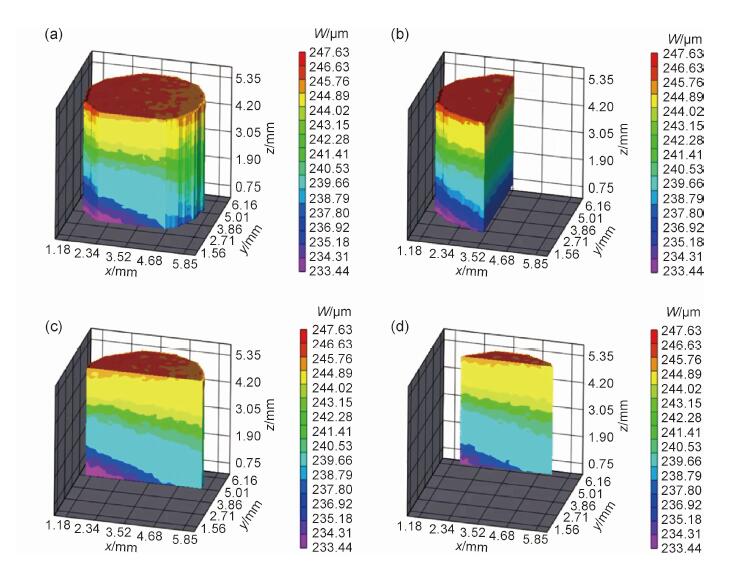

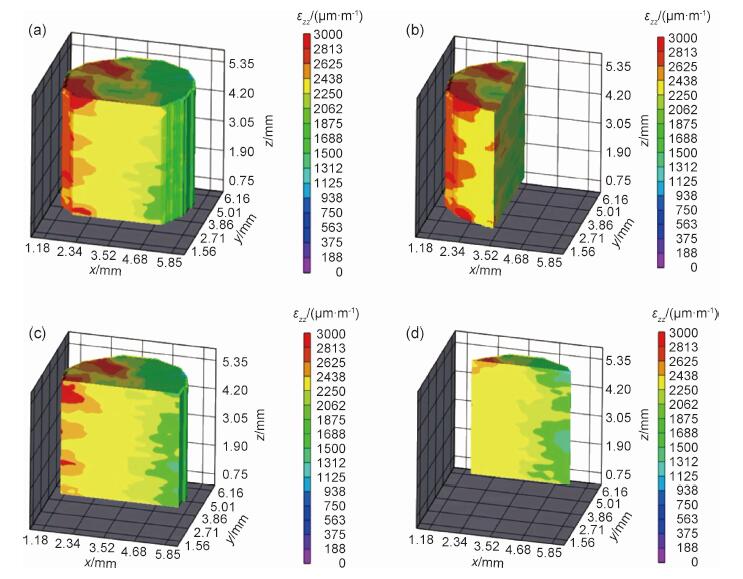

图 6和图 7分别为受到单轴拉伸载荷的3D打印铝合金试样工作段在垂直方向上的三维位移场和三维应变场。从图 6中可以看到,在单轴拉伸载荷的作用下,试样的位移场从下到上总体呈线性增加;从图 7中可以看到,试样内部应变场总体较为均匀,符合拉伸变形的理论计算结果。同时,从图 6中还可以看出,试样同一水平截面的位移并不相同,结合图 7的应变场分布图能更直观地看出存在规则的应变梯度场,出现加载偏心的问题。

|

图 6 受到单轴拉伸载荷的试样轴向位移场 (a)前侧;(b)纵剖;(c)中部;(d)后侧 Fig. 6 Axial displacement field of the specimen working subjected to uniaxial tensile load (a)front side; (b)longitudinal section; (c)central section; (d)backside |

|

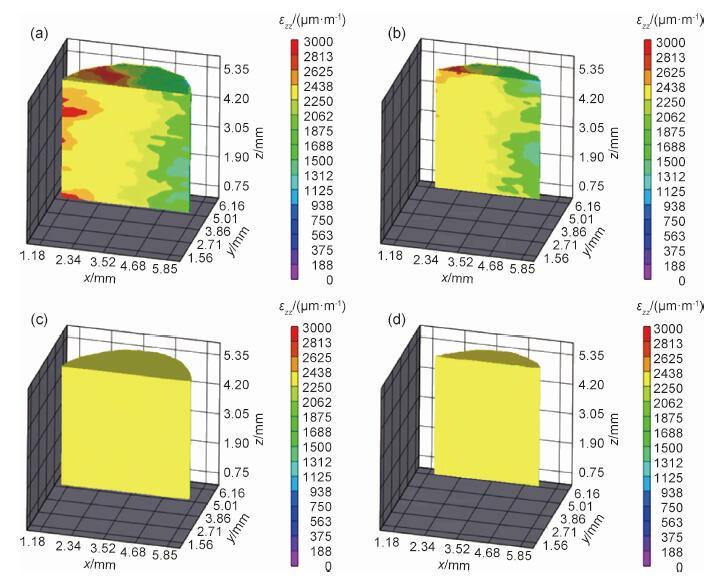

图 7 受到单轴拉伸载荷的试样轴向应变场 (a)前侧;(b)纵剖;(c)中部;(d)后侧 Fig. 7 Axial strain field of the specimen subjected to uniaxial tensile load (a)front side; (b)longitudinal section; (c)central section; (d)backside |

利用DVC方法能够直观地获得试样内部三维位移场与三维应变场的分布情况,从而能通过计算获得试样材料的弹性模量值。从图 7中可以看出试样中心部分的应变水平εm约为0.00223,已知实验中拉伸载荷F为1700 N,试样工作段直径D=5 mm,截面积S=πD2/4=19.635 mm2,可计算出试样工作段截面上的平均应力水平σm和试样材料的弹性模量E分别为:

|

(1) |

|

(2) |

为进一步确认计算结果的准确性,采用5887-E2-G1型电子万能材料试验机进行对照实验,测得DVC方法实验中所用试样的弹性模量为39 GPa。该测量结果与使用DVC方法计算得到的弹性模量值完全吻合,因此证明DVC方法对弹性模量的测量结果是非常准确的。

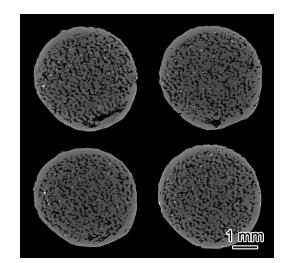

已知标准铸铝104材料弹性模量为69 GPa,而本工作中采用DVC方法测得的3D打印铝合金试样的弹性模量为38.8 GPa,下降幅度约为44%。为适应DVC方法计算的需求,本工作所用3D打印铝合金试样在制作时调整了打印工艺参数,从而额外增加了内部的孔隙率,如图 8所示,从重建后的截面图中可以看出试样内部存在大量不规则分布的预制孔隙,利用图像处理软件计算得到的被检试样的孔隙率约为17.2%。同时使用体积质量关系进行测量,试样的外形体积为2.958 cm3,称量获得试样质量为6.35 g,材料标准密度为2.65 g/cm3,计算得到试样实际材料体积为2.396 cm3,试样中的孔隙率为19.0%,两者十分接近。试样中大量预制孔隙的存在相当于人为造成的疏松现象,使得其弹性模量相比结构致密的标准材料出现了下降。

|

图 8 典型的3D打印铝合金试样CT扫描截面图像 Fig. 8 Typical CT scan cross-sectional images of 3D printing aluminum alloy specimen |

已知实验中拉伸载荷F=1700 N,试样工作段直径D=5 mm,截面积S=πD2/4=19.635 mm2,材料弹性模量E=39 GPa,由此可计算出试样的轴向应变εzz为:

|

(3) |

图 9(a),(b)所示为本实验使用的试样沿中轴线所在纵截面和沿边缘位置纵截面上的应变场分布,由图 9(a)可知,试样中轴线上的轴向应变完全符合该计算结果,证明DVC方法在测量材料内部应变场时具有较高的精度。同时,试样应变场在过中轴线的XZ平面从左到右呈现单调降低的变化趋势,表明存在加载偏心造成的弯矩影响X方向应变场。根据DVC方法给出的应变场数据对偏心距P进行计算,P表示试样几何轴线与拉伸加载作用线的距离。从图 7可知,由加载偏心产生的附加弯矩M=FP在该截面两侧引起的最大应变εmax=0.0008,试样抗弯截面系数Wz=πD3/32=1.227×10-9m3,有附加弯矩M为:

|

(4) |

由此可得,偏心距P=M/F=0.23 mm,相对试样工作段直径D的偏差为4.5%。本实验所用的试样是3D打印直接成形后未经过机械加工的试样,从图 8的多个不同横截面图像中可知试样工作段为非标准圆柱形,由外形几何偏差产生这样的偏心距是可能的。为此,选取同批次3D打印铝合金试样,进行精密机械加工消除其外形几何偏差后作为对照组,在相同条件下进行DVC方法实验,图 9(c),(d),所示为其在与实验组相同位置纵截面上的轴向应变场图像,可知对照组内部应变场分布基本均匀。将实验组与对照组应变场图像进行对比,能够明显地观察到因外形几何偏差而导致的加载偏心现象。上述计算及分析进一步说明DVC方法在观测材料内部结构变形时的高灵敏度,显示了其应用于位移场和应变场测量研究的可靠性。

|

图 9 试样纵截面上的轴向应变场 (a)未经机加试样中轴线位置;(b)未经机加试样边缘位置;(c)机加试样中轴线位置;(d)机加试样边缘位置 Fig. 9 Axial strain field on the longitudinal section of the specimen (a)central axis position of unmachined specimen; (b)edge position of unmachined specimen; (c)central axis position of machined specimen; (d)edge position of machined specimen |

(1) 微纳CT扫描成像设备结合自行研制的原位加载装置,建立了DVC方法实验系统并实现了对3D打印铝合金试样内部变形场的测量。使用DVC方法计算得到的弹性模量值与常规力学测量结果完全吻合,且能够灵敏反映出加载偏心产生的应变场异常,计算得到加载偏心量为0.23 mm。

(2) 采用3D打印工艺制作的试样的弹性模量相比标准值下降了约44%,主要是受制作试样时内部大量预制孔隙所导致的内部疏松的影响。

(3) DVC方法需要CT图像中存在灰度差异作为变形信息载体,通过预制孔隙率约19%的随机分布孔隙,在图像中产生适合计算的灰度特征,验证了DVC方法应用于非均质材料内部变形测量的可行性和实验系统的有效性。

| [1] |

WU S C, WITHERS P J, XIAO T Q. The imaging of failure in structural materials by synchrotron radiation X-ray microtomography[J]. Engineering Fracture Mechanics, 2017, 182(9): 127-156. |

| [2] |

王延庆, 沈竞兴, 吴海全. 3D打印材料应用和研究现状[J]. 航空材料学报, 2016, 36(4): 89-98. WANG Y Q, SHEN J X, WU H Q. Application and research status of alternative materials for 3D-printing technology[J]. Journal of Aeronautical Materials, 2016, 36(4): 89-98. |

| [3] |

吉建民, 陈金龙, 郭广平, 等. 应用数字图像相关方法测试航空复合材料的弹性常数[J]. 材料工程, 2013(10): 80-85. JI J M, CHEN J L, GUO G P, et al. Measurement of elastic constants for aviation composite materials using digital image correlation method[J]. Journal of Materials Engineering, 2013(10): 80-85. |

| [4] |

BAY B K, SMITH T S, FYHRIE D P, et al. Digital volume correlation:three-dimensional strain mapping using X-ray tomography[J]. Experimental Mechanics, 1999, 39(3): 217-226. DOI:10.1007/BF02323555 |

| [5] |

潘兵, 王博. 数字体图像相关方法研究进展[J]. 科学通报, 2017, 62(16): 71-81. PAN B, WANG B. Research progress in digital volume correlation method[J]. Chinese Science Bulletin, 2017, 62(16): 71-81. |

| [6] |

王博, 潘兵.基于DVC方法的柚子皮形态学演化及内部全场应变测量[C]//北京力学会.北京力学会第24届学术年会会议论文集.北京: 北京力学会, 2018: 932-934. WANG B, PAN B.Morphological evolution and internal full-field strain measurement of grapefruit peel based on DVC method[C]//Beijing Mechanics Society.Proceedings of the 24th Annual Conference of Beijing Mechanics Society.Beijing: Beijing Mechanics Society, 2018: 932-934. |

| [7] |

CROOM B, WANG W M, LI J, et al. Unveiling 3D deformations in polymer composites by coupled micro X-ray computed tomography and volumetric digital image correlation[J]. Experimental Mechanics, 2016, 56(6): 999-1016. DOI:10.1007/s11340-016-0140-7 |

| [8] |

JAILIN C, BOUTERF A, PONCELET M, et al. In situ μCT-scan mechanical tests:fast 4D mechanical identification[J]. Experimental Mechanics, 2017, 57(8): 1327-1340. DOI:10.1007/s11340-017-0305-z |

| [9] |

彭冠云, 王玉荣, 任海青, 等. 基于同步辐射X射线相衬显微CT技术的竹木复合材料胶合界面特征研究[J]. 光谱学与光谱分析, 2013, 33(3): 829-833. PENG G Y, WANG Y R, REN H Q, et al. Investigation of characteristic microstructures of adhesive interface in wood/bamboo composite material by synchrotron radiation X-ray phase contrast microscopy[J]. Spectroscopy and Spectral Analysis, 2013, 33(3): 829-833. |

| [10] |

赵阳, 周宏伟, 钟江城. 人工砂岩物理力学性质的实验研究[J]. 实验力学, 2018, 33(3): 385-394. ZHAO Y, ZHOU H W, ZHONG J C. Experimental study of physical and mechanical properties of artificial sandstone[J]. Journal of Experimental Mechanics, 2018, 33(3): 385-394. |

| [11] |

王志强, 田野, 金南国, 等. 基于DVC技术测量锈蚀钢筋混凝土应变场[J]. 混凝土, 2018(12): 11-14. WANG Z Q, TIAN Y, JIN N G, et al. Measurement of strain field in corroded reinforced concrete with DVC method[J]. Concrete, 2018(12): 11-14. |

| [12] |

周开渊, 张毅, 刘海洲, 等.煤岩单轴压缩内部三维变形场测量[C]//北京力学会、北京振动工程学会.北京力学会第21届学术年会暨北京振动工程学会第22届学术年会论文集.北京: 北京力学会、北京振动工程学会, 2015: 595-599. ZHOU K Y, ZHANG Y, LIU H Z, et al.Measurement of internal three-dimensional deformation field of coal and rock uniaxial compression[C]//Beijing Mechanics Society, Beijing Vibration Engineering Society.Proceedings of the 21st Annual Conference of Beijing Mechanics Society and the 22nd Annual Conference of Beijing Vibration Engineering Society.Beijing: Beijing Mechanics Society, Beijing Vibration Engineering Society, 2015: 595-599. |

| [13] |

王龙, 贾洲侠, 李志强, 等. 基于X射线CT和DVC方法的电子产品力学测量[J]. 强度与环境, 2019, 46(1): 49-56. WANG L, JIA Z X, LI Z Q, et al. Mechanical measurements of electronic components by using X-ray CT and DVC method[J]. Strength and Environment, 2019, 46(1): 49-56. |

| [14] |

BENOIT A, LATOUR G, MARIE-CLAIRE S K, et al. Simultaneous microstructural and mechanical characterization of human corneas at increasing pressure[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 60(6): 93-105. |

| [15] |

潘兵, 吴大方, 谢惠民, 等. 基于梯度的数字体图像相关方法测量物体内部变形[J]. 光学学报, 2011, 31(6): 120-126. PAN B, WU D F, XIE H M, et al. Spatial-gradient-based digital volume correlation technique for internal deformation measurement[J]. Acta Optica Sinica, 2011, 31(6): 120-126. |

| [16] |

王龙, 冯国林, 李志强, 等. X射线断层扫描在材料力学行为研究中的应用[J]. 强度与环境, 2017, 44(6): 43-56. WANG L, FENG G L, LI Z Q, et al. Application of X-ray computed tomography to study the mechanical behavior of materials[J]. Strength and Environment, 2017, 44(6): 43-56. |

2020, Vol. 48

2020, Vol. 48