文章信息

- 何代华, 朱威, 刘翔, 刘平

- HE Dai-hua, ZHU Wei, LIU Xiang, LIU Ping

- 硅酸钙及硅酸钠浓度对钛合金表面生物活性涂层的影响

- Effects of calcium silicate and sodium silicate concentrations on bioactive coating on titanium alloy

- 材料工程, 2020, 48(10): 148-156

- Journal of Materials Engineering, 2020, 48(10): 148-156.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001211

-

文章历史

- 收稿日期: 2018-10-16

- 修订日期: 2020-06-30

2. 上海微创医疗器械(集团)有限公司, 上海 201210

2. Shanghai MicroPort Medical(Group) Co., Ltd., Shanghai 201210, China

Ti-6Al-4V由于其优异的力学性能、较好的耐腐蚀性能和生物相容性能成为医疗行业中较为理想的种植体材料[1-3]。但是,人体对植入假体关节的适应过程是复杂的[4-5]。Ti-6Al-4V作为假体在人体内诱导骨细胞成长的能力较差,所以从生物活性来说,其有时也被归为生物惰性材料[1, 4, 6],而且当假体植入人体后,由于假体与周围组织之间的生物力学特性不相匹配,导致种植体的寿命衰弱[7]。为解决上述问题,一方面,可以采用现阶段常用于医疗行业的3D打印技术,设计生产具有特定孔隙率的多孔钛合金,与致密的Ti-6Al-4V植入体相比,由于多孔Ti-6Al-4V与人骨相匹配的力学性能和纵横交错的多孔结构,有望成为较为理想的骨替代物[8],而且与传统工艺加工出的钛合金相比,3D打印钛合金表面具备一定的粗糙度,对于植入体来说,有助于骨细胞的黏附。另一方面,可以对医用钛合金进行表面改性处理,临床实验表明,气载颗粒的喷涂、酸蚀刻[9]、使用黏合剂结合陶瓷层和基体[10-12]以及微弧氧化对基体都有很好的表面改性作用。微弧氧化(micro-arc oxidation,MAO)是近年来用于种植体表面的新兴表面改性技术,它是一种可使金属表面生成粗糙多孔氧化膜的等离子体辅助的电化学方法[13-14]。研究表明,通过MAO表面改性的植入体材料,其表面粗糙且多孔,有利于成骨细胞的黏附和增殖[13, 15]。微弧氧化过程中影响涂层性能的因素除了电参数(电压、时间、频率、占空比),电解液的组成对MAO涂层的性能也有着显著的影响[4]。因为氧化膜的形成是微弧氧化过程中电化学氧化的作用结果,但涂层较好的生物相容性则主要是因为从电解液中摄入可调控比例的钙磷元素[4, 16-20]。钙磷元素主要是从电解液中的钙盐及磷盐中摄取,大多数磷盐为磷酸盐,磷元素以带负电荷的磷酸根形式存在,在电泳作用下进入涂层,多数微弧氧化研究中钙盐选用易溶性钙盐,例如乙酸钙。

关于CaSiO3和Na2SiO3·9H2O的浓度对3D打印Ti-6Al-4V表面生物活性涂层性能影响的研究较少,本工作中电参数分别为电压400 V,脉冲频率600 Hz,占空比15%,处理时间10 min,K2HPO4·3H2O及EDTA-2Na浓度分别为0.05,0.06 mol/L,研究CaSiO3和Na2SiO3·9H2O的浓度对微弧氧化涂层性能的影响。下文中Na2SiO3·9H2O用Na2SiO3表示,K2HPO4·3H2O用K2HPO4表示,电解质均为分析纯。

1 实验 1.1 试样制备使用选区激光熔融3D打印设备EOS M280制备实验所需基体钛片,基体钛片尺寸为长20 mm、宽20 mm、厚度2 mm,表面粗糙度为(10.4±0.5) μm。

打印过程中参数设置为:扫描速率1200 mm/s,功率280 W,铺粉层厚60 μm。打印完成后用AQ400LS电火花线切割机将样品与基板分离,随后放于乙醇中超声清洗2次,每次10 min,再用去离子水清洗2次,每次10 min,清洗完成后放入干燥箱进行干燥,温度为50 ℃,时间为30 min,试样的化学成分如表 1所示。

| Al | V | Fe | C | N | H | O | Other | Ti |

| 5.5-6.75 | 3.5-4.5 | 0.3 | 0.08 | 0.05 | 0.01 | 0.2 | 0.5 | Bal |

使用微弧氧化设备(REMT-150D)对基体钛片进行表面改性。以钛合金试样为阳极,配有空气搅拌器的不锈钢槽为阴极,工作模式采用恒电压模式,电参数固定设置为脉冲电压400 V,脉冲频率600 Hz,占空比15%,氧化时间10 min,电解液由CaSiO3,Na2SiO3,K2HPO4,EDTA-2Na组成,K2HPO4及EDTA-2Na浓度分别为0.05,0.06 mol/L,电解液温度保持在25~30 ℃。

固定Na2SiO3浓度为0.03 mol/L,研究CaSiO3浓度对微弧氧化涂层的性能影响,浓度分别为0.0835,0.1,0.125,0.15 mol/L;确定CaSiO3浓度为0.15 mol/L,研究Na2SiO3对微弧氧化涂层性能的影响,浓度分别为0,0.015,0.03,0.045,0.06 mol/L。处理后的样品用去离子水冲洗2次,每次1 min,随后置于鼓风干燥箱干燥,温度40 ℃,时间10 min。

1.3 性能检测用扫描电子显微镜观察涂层的表面形貌,放大倍数2000倍;Image-Pro Plus 6.0软件计算孔隙率及微孔平均孔径;TET0625能谱仪分析涂层元素;CHI660D电化学工作站测量涂层耐腐蚀性,扫描电位为-1~1 V,扫描速率0.01 V/s;轮廓仪(参考标准ISO1997)测量涂层粗糙度,每个样品正反面取3个测试点,取样长度2.5 mm;TT260涡流测厚仪测量涂层厚度,每个样品正反面取10个测量点;WS2005涂层划痕仪测量涂层与基体的结合力,测量参数为:采用动载荷方式运行,加载载荷30 N,加载速率30 N/min,划痕长度10 mm, 每个样品取3个测试点。

2 结果与讨论固定Na2SiO3浓度为0.03 mol/L,研究CaSiO3浓度对涂层性能的影响,CaSiO3浓度分别为0.0835,0.1, 0.125, 0.15 mol/L。

2.1 CaSiO3浓度对涂层性能的影响 2.1.1 表面微观形貌随着CaSiO3浓度的增加,微弧氧化样品的颜色有轻微变化。由于CaSiO3的浓度不同,所以不同浓度下制备的涂层中所含的元素也不一样,导致涂层的颜色有所差别。

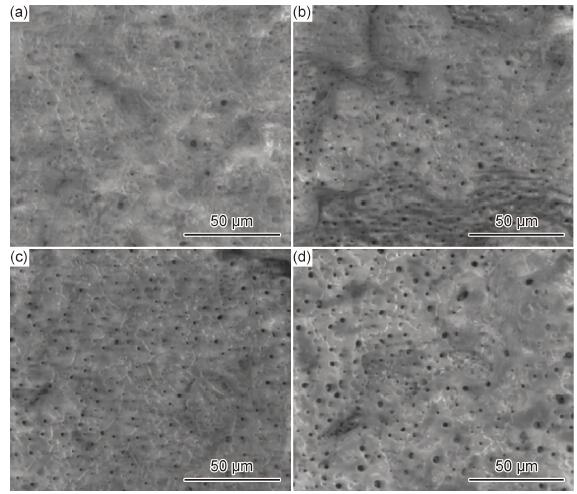

图 1为不同CaSiO3浓度对应涂层表面微观形貌。可知,涂层表面存在类似于火山口状的微孔,随着CaSiO3浓度的增加,分布在涂层表面的微孔增多,且微孔尺寸逐渐增大。

|

图 1 不同CaSiO3浓度下涂层的表面微观形貌 (a)0.0835 mol/L; (b)0.1 mol/L; (c)0.125 mol/L; (d)0.15 mol/L Fig. 1 Surface topographies of the MAO film at different CaSiO3 concentrations (a)0.0835 mol/L; (b)0.1 mol/L; (c)0.125 mol/L; (d)0.15 mol/L |

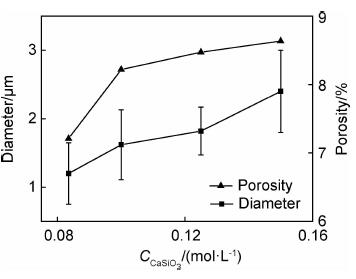

图 2为不同CaSiO3浓度对应涂层表面微孔孔径及孔隙率的变化曲线。可知,随着CaSiO3浓度的增加,二者都呈增加的趋势,涂层孔隙率分别为7.21%,8.22%,8.47%,8.64%,表面微孔的平均孔径分别为1.2,1.62,1.82,2.4 μm。

|

图 2 CaSiO3浓度-孔径及孔隙率的变化曲线 Fig. 2 CaSiO3 concentrations vs diameter and porosity |

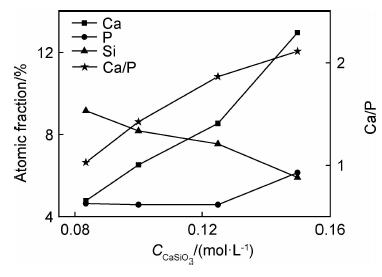

图 3为不同CaSiO3浓度对应涂层元素及钙磷元素比的变化曲线。可知,随着CaSiO3浓度的增加,钙元素含量变大,磷元素含量较稳定,涂层中钙磷元素比依次为1.028,1.424,1.865,2.112。

|

图 3 CaSiO3浓度-元素含量及钙磷元素比的变化曲线 Fig. 3 CaSiO3 concentrations vs atomic fraction and ratio of calcium to phosphorus |

CaSiO3与K2HPO4是涂层中钙元素及磷元素的主要摄入来源,Na2SiO3及EDTA-2Na为辅助性电解质。钙磷元素进入涂层的方式有电泳和扩散两种,由于CaSiO3是微溶性钙盐,钙元素少部分以离子形式存在,大部分以微溶性的颗粒悬浮在电解液中,磷元素则主要以PO43-形式存在。由于PO43-为带负电荷的阴离子,所以其主要以电泳的方式吸附于基体表面发生反应。Ca2+吸附于基体表面的方式比较复杂,一方面,CaSiO3部分溶解于电解液中,水解的CaSiO3中的Ca2+与EDTA-2Na形成具有5个五元环结构的络合物[Ca-EDTA]2-[23],在电泳作用下,络合物吸附于基体表面;未溶解于水中的CaSiO3有可能采取另一种方式[24]通过电泳到达基体表面:由于CaSiO3具有较大的比表面积,为常见的吸附剂[25],可从电解液中选择性地吸附与其组成有关的离子,Na2SiO3在电解液中水解为SiO32-及Na+,由于SiO32-电荷数较大,所以CaSiO3会优先吸附硅酸根离子于其表面,SiO32-带负电荷,CaSiO3不带电性,当SiO32-吸附于CaSiO3表面,其整体带负电荷,在电泳的作用下,钙元素随着带电荷的基团附着于基体表面发生反应。另一方面,没有水解及吸附硅酸根离子的CaSiO3悬浮颗粒也会在空气搅拌的作用下,通过扩散作用(主要指布朗运动)附着于基体表面发生反应。

实验发现,当钙盐浓度达到0.15 mol/L后,再往电解液中加入CaSiO3,想通过这种方式增大涂层中钙磷的比值时,观察到涂层中钙磷元素比的值没有较大变化,并且基体表面有一层易剥落的白色颗粒粉末生成,推断为电解液中过高浓度的钙盐导致基体表面生成易氧化的钙化合物,对于植入体的涂层,有着极坏的影响。因此不再考虑继续添加CaSiO3的浓度制备涂层,后续可考虑通过改变Na2SiO3的浓度,改善涂层中的钙磷比值。

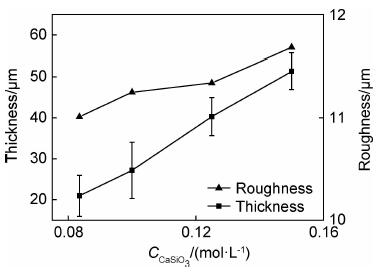

2.1.3 涂层粗糙度与厚度图 4为不同CaSiO3浓度对应涂层粗糙度及厚度的变化曲线。可知,随着CaSiO3浓度的增加,粗糙度逐渐增大,依次为11.01,11.25,11.34,11.68 μm。相比较于原样品的粗糙度,不同钙盐浓度制备出的涂层表面粗糙度变化较小,CaSiO3为微溶性钙盐,当增加CaSiO3浓度时,电解液中的离子浓度微量提升,作用于基体表面的脉冲能量变化幅度较弱,涂层的粗糙度变化较小。涂层厚度也逐渐增大,依次为20.96,27.18,40.30,51.30 μm。随着CaSiO3浓度的增加,水解的离子浓度增大,电解液的导电性能和膜击穿能力变强,涂层厚度变大。另一方面,悬浮在电解液中的中性CaSiO3颗粒浓度变高,在空气搅拌器的作用下,中性CaSiO3悬浮颗粒会通过扩散附着于基体表面发生反应,CaSiO3浓度越高,附着于涂层表面发生反应的中性CaSiO3颗粒越多,导致涂层厚度提升。当CaSiO3浓度为0.15 mol/L时,涂层的厚度最大,为51.3 μm。

|

图 4 CaSiO3浓度-粗糙度与厚度变化曲线 Fig. 4 CaSiO3 concentrations vs roughness and thickness |

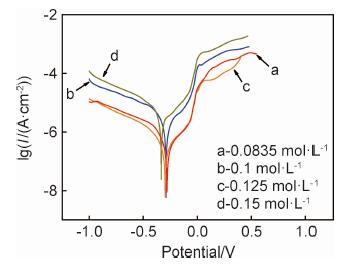

图 5为不同浓度CaSiO3对应涂层的极化曲线。可知,随着CaSiO3浓度逐渐增大,其自腐蚀电位逐渐减小,依次为-0.275,-0.318,-0.337,-0.352 V,自腐蚀电流密度对数值逐渐增大, 依次为-6.178,-5.663,-5.657,-5.609。

|

图 5 不同CaSiO3浓度对应涂层的极化曲线 Fig. 5 Polarization curves of MAO film at different CaSiO3 concentrations |

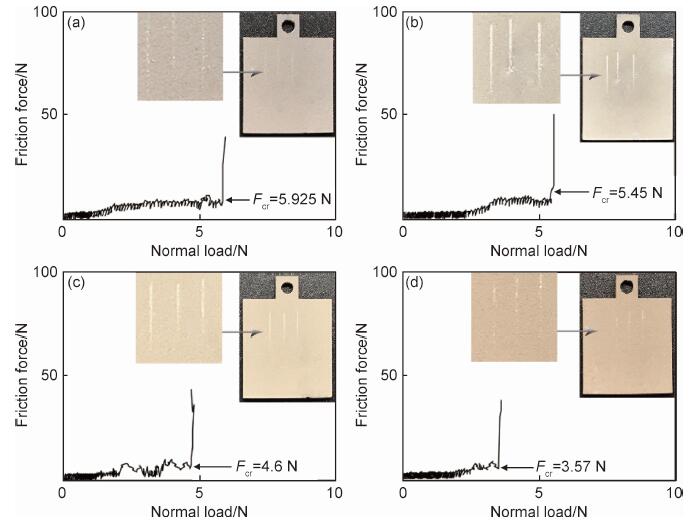

拉伸法和剪切法可定量测试微弧氧化涂层的膜基结合强度,但因微弧氧化涂层外层多孔,内层致密,界面结合强度高的特点,决定其破坏的界面常发生在涂层内或者是黏结胶一侧,对测试数据准确性产生很大的影响[26],所以本实验选用划痕仪测量膜基结合力。划痕法是利用涂层与基体摩擦因数差别较大的材料的测试,划针将涂层划破时,摩擦因数发生较大变化,摩擦力亦由此发生变化,此时对应的载荷即为涂层的临界载荷Fcr,用来表征涂层与基体的结合强度。图 6为不同CaSiO3浓度对应涂层的法向载荷-摩擦力曲线。随着CaSiO3浓度的增加,涂层的Fcr逐渐减小,依次为5.925,5.45,4.6,3.57 N,涂层的膜基结合效果逐渐变差。这是由于随着CaSiO3浓度的增加,电解液导电能力变强,发生在膜基界面的火花放电更为强烈,影响界面处涂层的致密性,进而降低涂层的膜基结合强度, 这也与Tang等[27],Han等[28],Wang等[29]的研究相符。

|

图 6 不同CaSiO3浓度对应涂层的法向载荷-摩擦力曲线 (a)0.0835 mol/L; (b)0.1 mol/L; (c)0.125 mol/L; (d)0.15 mol/L Fig. 6 Normal load vs friction force at different CaSiO3 concentrations (a)0.0835 mol/L; (b)0.1 mol/L; (c)0.125 mol/L; (d)0.15 mol/L |

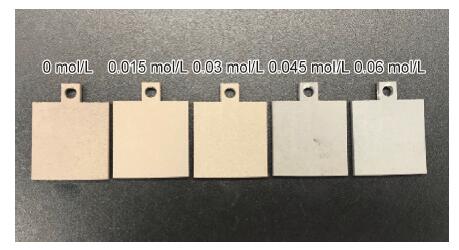

确定CaSiO3浓度为0.15 mol/L,研究Na2SiO3浓度对涂层性能的影响,选用5组不同浓度的Na2SiO3进行实验,依次为0,0.015,0.03,0.045,0.06 mol/L。

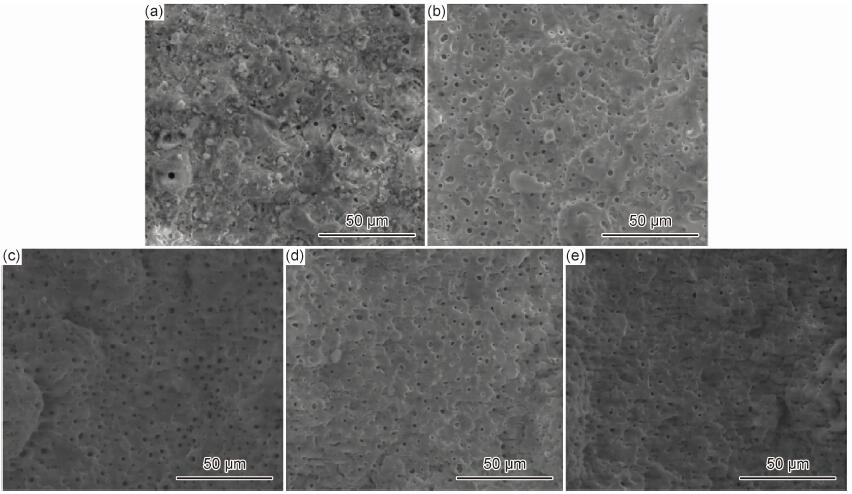

2.2.1 表面微观形貌图 7为不同Na2SiO3对应样品的光学照片。可知,随着Na2SiO3浓度的增大,对应样品表面的颜色有较为显著的改变。图 8为不同Na2SiO3浓度对应涂层的表面微观形貌。可知,不同浓度的Na2SiO3对应的涂层表面均有较明显的微孔结构,但是微孔数量及孔径大小存在差别。

|

图 7 不同Na2SiO3浓度对应的微弧氧化样品照片 Fig. 7 Micro-arc oxidized samples images at different Na2SiO3 concentrations |

|

图 8 不同Na2SiO3浓度对应涂层的表面微观形貌 (a)0 mol/L; (b)0.015 mol/L; (c)0.03 mol/L; (d)0.045 mol/L; (e)0.06 mol/L Fig. 8 Surface topographies of the MAO film at different Na2SiO3 concentrations (a)0 mol/L; (b)0.015 mol/L; (c)0.03 mol/L; (d)0.045 mol/L; (e)0.06 mol/L |

图 9为不同Na2SiO3浓度对应涂层表面微孔孔径及孔隙率的变化曲线。可知,随着Na2SiO3浓度的增加,涂层孔隙率依次为4.87%,7.27%,8.84%,6.50%,5.65%,呈现先增大后减小的变化规律。这是因为,随着Na2SiO3浓度的增加,电解液的电导率提升,作用于基体表面的脉冲能量变大,当达到0.045 mol/L时,巨大脉冲能量使放电通道中大量的熔融物喷射出,部分喷射物在放电通道快速冷凝,涂层的孔隙率因此变小。随着Na2SiO3浓度增加,涂层微孔孔径平均值依次为2.51,2.90,2.80,2.19,1.83 μm,整体也是呈现先增大后减小的趋势。随着Na2SiO3浓度增加,电解液的导电能力变强,基体表面的放电能量增加,当Na2SiO3浓度达到0.045 mol/L时,脉冲能量非常强烈,从微孔中向外喷射的熔融氧化物变多,熔融的氧化物一部分喷射在微孔内冷凝,导致微孔孔径变小。

|

图 9 Na2SiO3浓度-孔径及孔隙率变化曲线 Fig. 9 Na2SiO3 concentrations vs diameter and porosity |

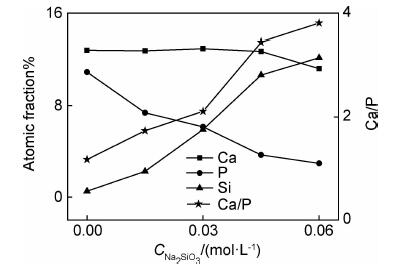

图 10为不同Na2SiO3浓度对应涂层元素及钙磷元素比的变化曲线。可知,随着Na2SiO3浓度增加,钙元素含量较稳定,磷元素含量逐渐减少,硅元素含量逐渐变大,涂层中钙磷元素比依次为1.174,1.735,2.112,3.447,3.807。

|

图 10 Na2SiO3浓度-元素含量及钙磷元素比变化曲线 Fig. 10 Na2SiO3 concentrations vs atomic fraction and ratio of calcium to phosphorus |

随着Na2SiO3浓度增加,电解液中SiO32-浓度上升,与电解液中其他负性粒子相比,SiO32-具有较大的比表面积,所以在与其他阴离子竞争吸附的过程中,阳极对SiO32-的吸附能力更强[24],导致对其他负性粒子的吸附量变少,所以涂层中磷元素含量变低,硅元素含量上升,当Na2SiO3浓度超过0.03 mol/L时,硅元素含量提升速率变大。随着Na2SiO3浓度的增加,硅元素的含量逐渐提升,但是钙元素的含量并没有太大的变化,如果“CaSiO3吸附SiO32-到达基体表面发生反应”的这一推理具有可行性,那么理论上随着Na2SiO3浓度的增加,吸附SiO32-的CaSiO3悬浮颗粒也会变多,附着于基体表面发生反应的钙元素含量应该会提升,但是实验结果并没有得出此理论性数据,这说明在此电解液体系中“CaSiO3吸附SiO32-到达基体表面发生反应”的这一推理可行性较低,但是实验数据也表明,添加Na2SiO3对涂层中钙磷元素比有着明显的改善。

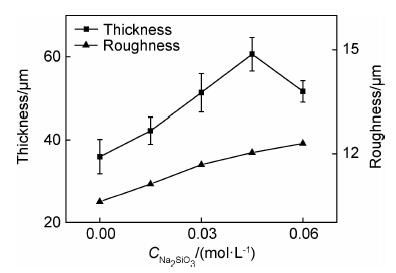

2.2.3 涂层粗糙度与厚度图 11为不同Na2SiO3浓度对应涂层粗糙度及厚度的变化曲线。随着Na2SiO3浓度增加,粗糙度逐渐增大,依次为10.60,11.10,11.68,12.04,12.30 μm。随着Na2SiO3浓度增加,电解液中离子浓度相应增加,电解液的导电能力变强,作用在涂层上的脉冲能量增大,导致放电通道内的熔融物无规则的喷射出,熔融物在膜层表面迅速冷凝,膜层表面变得凹凸不平,粗糙度变大。

|

图 11 Na2SiO3浓度-粗糙度与厚度变化曲线 Fig. 11 Na2SiO3 concentrations vs roughness and thickness |

涂层厚度依次为35.90,42.20,51.30,60.60,51.60 μm,当Na2SiO3低于0.045 mol/L时,涂层厚度呈线性增加,当大于0.045 mol/L时,涂层厚度逐渐减小。随着Na2SiO3浓度的升高,溶液的导电能力增强,作用在涂层上的能量增加,脉冲能量对膜击穿能力变强,涂层厚度变大,但是当Na2SiO3浓度达到0.045 mol/L时,继续添加Na2SiO3,可能导致电解液体系发生改变,降低电解液的稳定性,膜层上形成无定型硅氧化物,这些硅氧化物覆盖在膜层上,产生较大的成膜阻力,阻碍了膜层的形成[30],因而涂层厚度变小。

2.2.4 耐腐蚀性图 12为不同浓度Na2SiO3对应涂层的极化曲线。可知,随着Na2SiO3浓度增加,对应涂层的自腐蚀电位依次为-0.225,-0.348,-0.352,-0.291,-0.277 V,呈现先减小后变大的趋势,自腐蚀电流密度对数值依次为-6.834,-5.881,-5.609,-6.675,-6.725,呈现先变大后变小的规律,与其相对应的涂层耐腐蚀性先变差后变好。

|

图 12 不同Na2SiO3浓度对应涂层的极化曲线 Fig. 12 Polarization curves of MAO film at different Na2SiO3 concentrations |

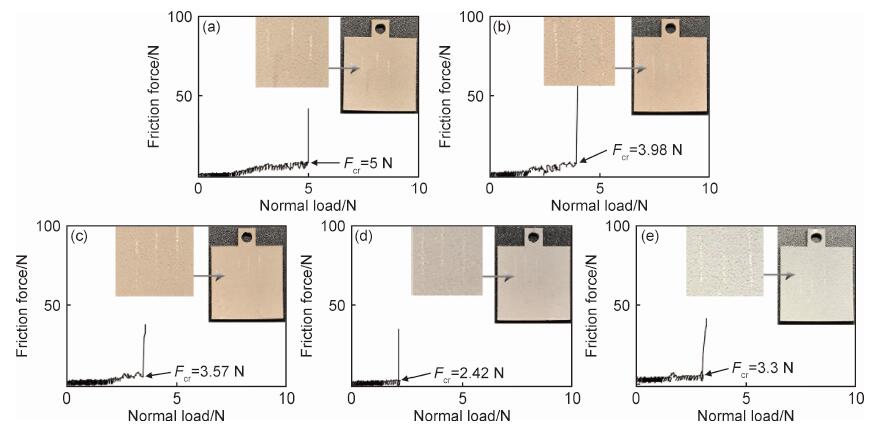

图 13为不同浓度Na2SiO3对应涂层的法向载荷-摩擦力曲线。可知,随着Na2SiO3浓度增加,涂层的临界载荷依次为5,3.98,3.57,2.42,3.3 N,对应涂层的膜基结合效果呈现先变差后变好的趋势。

|

图 13 不同Na2SiO3浓度对应涂层的法向载荷-摩擦力 (a)0 mol/L; (b)0.015 mol/L; (c)0.03 mol/L; (d)0.045 mol/L; (e)0.06 mol/L Fig. 13 Normal load vs friction force at different Na2SiO3 concentrations (a)0 mol/L; (b)0.015 mol/L; (c)0.03 mol/L; (d)0.045 mol/L; (e)0.06 mol/L |

(1) 随着CaSiO3浓度的增加,涂层耐腐蚀性能及膜基结合效果变差,涂层厚度、粗糙度、钙磷元素比变大。CaSiO3浓度为0.15 mol/L时,涂层性能最佳。

(2) 在CaSiO3,Na2SiO3,EDTA-2Na,K2HPO4电解液体系下,钙元素吸附于基体表面的方式主要为扩散及电泳,“CaSiO3吸附SiO32-到达基体表面发生反应”这一推理可行性较低。

(3) Na2SiO3的浓度对涂层的各方面性能有较大影响。随着Na2SiO3浓度的增加,涂层孔隙率和微孔孔径先增大后减小;涂层中钙元素含量无明显变化,硅元素含量变高,磷元素含量变少,钙磷元素比变大,当Na2SiO3浓度为0.015 mol/L时,钙磷元素比为1.735;涂层的耐腐蚀性呈现先变差后变好的趋势;当Na2SiO3浓度低于0.045 mol/L时,涂层的厚度呈线性增加,膜基结合效果逐渐变差,当Na2SiO3浓度大于0.045 mol/L时,涂层厚度逐渐变小,膜基结合效果变好。涂层中钙磷元素比越接近羟基磷灰石的钙磷元素比,其生物相容性能越好,所以当Na2SiO3浓度为0.015 mol/L时,涂层性能最佳。

| [1] |

WANG Y, YU H, CHEN C, et al. Review of the biocompatibility of micro-arc oxidation coated titanium alloys[J]. Materials & Design, 2015, 85: 640-652. |

| [2] |

GEETHA M, SINGH A K, ASOKA M R, et al. Ti based biomaterials, the ultimate choice for orthopaedic implants-a review[J]. Progress in Materials Science, 2009, 54(3): 397-425. DOI:10.1016/j.pmatsci.2008.06.004 |

| [3] |

NIINOMI M. Biologically and mechanically biocompatible titanium alloys[J]. Materials Transactions, 2008, 49(10): 2170-2178. DOI:10.2320/matertrans.L-MRA2008828 |

| [4] |

KARBOWNICZEK J, MUHAFFEL F, CEMPURA G, et al. Influence of electrolyte composition on microstructure, adhesion and bioactivity of micro-arc oxidation coatings produced on biomedical Ti6Al7Nb alloy[J]. Surface & Coatings Technology, 2017, 321: 97-107. |

| [5] |

KIESWETTER K, SCHWARTZ Z, HμmMERT T W, et al. Surface roughness modulates the local production of growth factors and cytokines by osteoblast-like MG-63 cells[J]. Journal of Biomedical Materials Research, 1996, 32(1): 55-63. DOI:10.1002/(SICI)1097-4636(199609)32:1<55::AID-JBM7>3.0.CO;2-O |

| [6] |

SIMCHI A, TAMJID E, PISHBIN F, et al. Recent progress in inorganic and composite coatings with bactericidal capability for orthopaedic applications[J]. Nanomedicine Nanotechnology Biology & Medicine, 2011, 7(1): 22-39. |

| [7] |

McGILLIVRAY K, EASLEY J, SEIM H B, et al. Bony ingrowth potential of 3D printed porous titanium alloy:a direct comparison of interbody cage materials in an in vivo ovine lumbar fusion mo-del[J]. Spine Journal, 2018, 18(7): 1250-1260. DOI:10.1016/j.spinee.2018.02.018 |

| [8] |

RAN Q, YANG W, HU Y, et al. Osteogenesis of 3D printed po-rous Ti6Al4V implants with different pore sizes[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2018, 84: 1-11. DOI:10.1016/j.jmbbm.2018.04.010 |

| [9] |

OSHIDA Y, REYES M J. Titanium-porcelain system[J]. Bio-medical Materials and Engineering, 2001, 11(2): 137-142. |

| [10] |

REYES M J, OSHIDA Y, ANDRES C J, et al. Titanium-porcelain system[J]. Bio-medical Materials and Engineering, 2001, 11(2): 117-136. |

| [11] |

CURTIS J G, DOSSETT J, PRIHODA T J, et al. Effect of bonding agent application method on titanium-ceramic bond strength[J]. Journal of Prosthodontics, 2015, 24(5): 394-400. DOI:10.1111/jopr.12234 |

| [12] |

CHAKMAKCHI M, ELIADES G, ZINELIS S, et al. Bonding agents of low fusing cpTi porcelains:elemental and morphological characterization[J]. Journal of Prosthodontic Research, 2009, 53(4): 166-171. DOI:10.1016/j.jpor.2009.03.003 |

| [13] |

XU L, WU C, LEI X, et al. Effect of oxidation time on cytocompatibility of ultrafine-grained pure Ti in micro-arc oxidation treatment[J]. Surface & Coatings Technology, 2018, 342: 12-22. |

| [14] |

ZHOU R, WEI D, FENG W, et al. Bioactive coating with hierarchical double porous structure on titanium surface formed by two-step micro-arc oxidation treatment[J]. Surface & Coatings Technology, 2014, 252(9): 148-156. |

| [15] |

ZHOU R, WEI D, YANG H, et al. MC3T3-E1 cell response of amorphous phase/TiO2 nanocrystal composite coating prepared by microarc oxidation on titanium[J]. Materials Science and Engineering:C, 2014, 39: 186-195. DOI:10.1016/j.msec.2014.03.006 |

| [16] |

CIMENOGLU H, GUNYUZ M, KOSE G T, et al. Micro-arc oxidation of Ti6Al4V and Ti6Al7Nb alloys for biomedical applications[J]. Materials Characterization, 2011, 62(3): 304-311. DOI:10.1016/j.matchar.2011.01.002 |

| [17] |

HAN Y, SUN J, HUANG X. Formation mechanism of HA-based coatings by micro-arc oxidation[J]. Electrochemistry Communications, 2008, 10(4): 510-513. DOI:10.1016/j.elecom.2008.01.026 |

| [18] |

SUN J, HAN Y, HUANG X. Hydroxyapatite coatings prepared by micro-arc oxidation in Ca- and P-containing electrolyte[J]. Surface & Coatings Technology, 2007, 201(9): 5655-5658. |

| [19] |

KIM M S, RYU J, SUNG Y M. One-step approach for nano-crystalline hydroxyapatite coating on titanium via micro-arc oxidation[J]. Electrochemistry Communications, 2007, 9(8): 1886-1891. DOI:10.1016/j.elecom.2007.04.023 |

| [20] |

CAMPANELLI L C, DUARTE L T, BOLFARINI C. Fatigue behavior of modified surface of Ti-6Al-7Nb and CP-Ti by micro-arc oxidation[J]. Materials & Design, 2014, 64(9): 393-399. |

| [21] |

李兴照.医用钛合金表面微弧氧化膜层制备工艺及性能的研究[D].长春: 长春工业大学, 2016. LI X Z.Study on preparation process and properties of micro-arc oxidation film on medical titanium alloy[D].Changchun: Changchun University of Technology, 2016. |

| [22] |

赵晖, 朱其柱, 金光, 等. 硅酸钠对TC4钛合金微弧氧化电极参数及陶瓷膜的影响[J]. 材料保护, 2011, 44(2): 14-16. ZHAO H, ZHU Q Z, JIN G, et al. Effect of sodium silicate on micro-arc oxidation electrode parameters and ceramic membrane of TC4 titanium alloy[J]. Materials Protection, 2011, 44(2): 14-16. |

| [23] |

史兴岭, 王庆良.络合剂对Ti6A14V合金微弧氧化膜性能的影响[C]//2008全国青年摩擦学与表面保护学术会议.武汉: 中国机械工程学会, 2008: 74-77. SHI X L, WANG Q L.Effect of complexing agent on properties of micro-arc oxidation film of Ti6A14V alloy[C]//2008 National Youth Tribology and Surface Protection Conference.Wuhan: Chinese Mechanical Engineering Society, 2008: 74-77. |

| [24] |

寇斌达.微弧氧化制备钛表面磷钙生物活性涂层[D].北京: 北京工业大学, 2003. KOU B D.Preparation of phosphorus-calcium bioactive coating on titanium surface by micro-arc oxidation[D].Beijing: Beijing University of Technology, 2003. |

| [25] |

江楠, 王智, 王林龙, 等. 硫酸盐对聚羧酸减水剂分散性及吸附量的影响[J]. 硅酸盐学报, 2013(11): 1521-1526. JIANG N, WANG Z, WANG L L, et al. Effect of sulfate on dispersibility and adsorption of polycarboxylate water reducer[J]. Journal of the Chinese Ceramic Society, 2013(11): 1521-1526. |

| [26] |

王亚明, 邹永纯, 王树棋, 等. 金属微弧氧化功能陶瓷涂层设计制备与使役性能研究进展[J]. 中国表面工程, 2018, 31(4): 20-45. WANG Y M, ZOU Y C, WANG S Q, et al. Design, fabrication and performance of multifunctional ceramic coatings formed by microarc oxidation on metals[J]. China Surface Engineering, 2018, 31(4): 20-45. |

| [27] |

TANG Y, ZHAO X, JIANG K, et al. The influences of duty cycle on the bonding strength of AZ31B magnesium alloy by microarc oxidation treatment[J]. Surface & Coatings Technology, 2010, 205(6): 1789-1792. |

| [28] |

HAN J, CHENG Y, TU W, et al. The black and white coatings on Ti-6Al-4V alloy or pure titanium by plasma electrolytic oxidation in concentrated silicate electrolyte[J]. Applied Surface Science, 2018, 428: 684-697. DOI:10.1016/j.apsusc.2017.09.109 |

| [29] |

WANG C, WANG F, HAN Y, et al. The structure, bond strength and apatite-inducing ability of micro-arc oxidized tantalum and their response to annealing[J]. Applied Surface Science, 2016, 361: 190-198. DOI:10.1016/j.apsusc.2015.11.133 |

| [30] |

李思锐. 硅酸钠添加量对微弧氧化膜层特性影响研究[J]. 信息记录材料, 2017, 18(5): 30-31. LI S R. Effect of the addition of sodium silicate on the characte-ristics of micro-arc oxidation film[J]. Journal of Information Recording Materials, 2017, 18(5): 30-31. |

2020, Vol. 48

2020, Vol. 48