文章信息

- 李新星, 王红侠, 施剑峰, 韩伯群

- LI Xin-xing, WANG Hong-xia, SHI Jian-feng, HAN Bo-qun

- TC11钛合金表面保护性摩擦氧化层的形成及作用

- Formation and function of protective tribo-oxide layers on TC11 titanium alloy surface

- 材料工程, 2020, 48(10): 141-147

- Journal of Materials Engineering, 2020, 48(10): 141-147.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000701

-

文章历史

- 收稿日期: 2019-07-30

- 修订日期: 2020-05-13

2. 宿迁学院 产业技术研究院, 江苏 宿迁 223800;

3. 江苏丰东热技术有限公司, 江苏 盐城 224100

2. Institute of Industrial Technology Research, Suqian College, Suqian 223800, Jiangsu, China;

3. Jiangsu Fengdong Thermal Technology Limited Company, Yancheng 224100, Jiangsu, China

自20世纪50年代初钛及钛合金问世以来, 钛合金由于具有高比强度、优良的力学性能和良好的耐腐蚀性, 在航空航天、能源化工等领域获得了广泛的应用[1-2]。然而, 钛合金通常表现出较差的磨损性能, 极大地限制了其在工程领域的应用[3]。因此, 热氧化、氮化、激光表面合金化、微弧氧化等表面工程方法被广泛采用, 以提高钛合金在实际应用中的耐磨性能[4-8], 而关于钛合金本身磨损性能的研究却非常有限。

在有限的关于钛合金的摩擦磨损研究中, 绝大多数学者认为钛合金的摩擦氧化层不具有保护性是造成钛合金耐磨性低的主要原因。Straffelini等[9-10]研究了室温下Ti-6Al-4V合金与AISI M2钢在0.3~0.8 m/s速率下对磨时的干滑动磨损行为, 指出Ti-6Al-4V合金表面的摩擦氧化层疏松、易剥落, 不能保护基体。Qiu等[11]研究了Ti-6Al-4V合金在30~70 m/s高速干滑动条件下与GCR15钢对磨时的摩擦学性能, 认为疏松氧化层的形成导致Ti-6Al-4V合金的耐磨性迅速降低。Alam和Haseeb[12]研究了室温大气中Ti-6Al-4V和Ti-24Ni-11Nb合金与淬火钢在1.88 m/s速率下对磨时的磨损性能, 指出没有形成保护性的氧化层和严重的剥层磨损是Ti-6Al-4V合金耐磨性低的主要原因。近年来, 关于钛合金摩擦氧化层及其磨损性能的研究出现了一些不同的观点。2009年, Chelliah和Kailas[13]研究了钛在0.01~1.5 m/s速率下的干滑动磨损行为, 指出摩擦氧化层对钛的干滑动磨损具有一定的减缓作用, 但他们没有提供摩擦氧化层的具体特性和发挥减磨作用的依据。本课题组在近年来的研究工作[14-17]中发现, TC4和TC11钛合金在特定工况条件下也可以具有优异的耐磨性, 更重要的是, 优异耐磨性与摩擦氧化层的保护作用密切相关。

对钛合金而言, 摩擦氧化层是否具有保护作用是当下迫切需要解决的关键问题。如果钛合金的摩擦氧化层确实没有保护作用, 那就意味着钛合金在空气中永远不会有像钢那样的优良耐磨性[18]。任何通过改变钛合金滑动条件和结构来改善磨损性能的工作都将是徒劳的。相反, 如果钛合金的摩擦氧化层具有保护作用, 则可以像钢一样通过控制摩擦氧化层的形成来改善耐磨性, 这对进一步扩大钛合金的工程应用具有重要的科学意义。

目前关于钛合金摩擦磨损的研究主要集中在0.02~1.88 m/s的较低滑动速率下以及30~70 m/s的超高速率下, 而其他滑动速率下钛合金的磨损行为及磨损机理研究涉及较少。本研究通过对TC11钛合金在速率2.68 m/s和4 m/s、载荷10~50 N条件下进行干滑动磨损实验, 对TC11钛合金的摩擦层进行详细表征, 明确其摩擦氧化层的保护作用, 并探讨钛合金在不同滑动条件下的磨损机理, 为拓展钛合金在磨损场合的应用提供依据。

1 实验材料与方法采用线切割将TC11钛合金加工成ϕ5 mm×22 mm磨损实验用销试样, 对磨盘(ϕ42 mm×6 mm)采用GCr15钢加工而成。TC11钛合金的化学成分(质量分数/%, 下同)为Al 5.84, Mo 3.54, Zr 1.57, Si 0.32, C 0.024, O 0.02, N 0.012, H 0.010, Ti为余量。TC11钛合金在955 ℃时进行固溶处理, 然后在482 ℃时进行时效处理, 热处理后硬度为34HRC。GCr15钢在840 ℃时进行淬火处理, 然后在400 ℃时进行回火处理, 热处理后硬度为50HRC。

磨损实验前采用金相砂纸将TC11钛合金销试样和GCr15对磨盘的接触面打磨光滑, 然后用丙酮清洗表面油污并烘干。干滑动磨损实验在MPX-2000型销盘式摩擦磨损试验机上进行, 实验参数选择如下:滑动速率为2.68, 4 m/s, 施加载荷为10~50 N, 滑动距离为3.6 km, 实验温度为室温。为了探讨4 m/s速率下形成的摩擦氧化层的保护作用, 在单次滑动磨损实验的基础上, 特别设计了4 m/s和2.68 m/s双滑动磨损实验:将TC11钛合金销试样首先在速率4 m/s、载荷30 N和速率4 m/s、载荷50 N条件下进行1次预磨损, 然后在2.68 m/s速率下进行第2次干滑动磨损实验。第2次干滑动磨损实验的施加载荷、滑行距离及温度条件与单次滑动磨损实验相同。

采用电子分析天平E180(精度为0.01 mg)称量TC11钛合金销试样在磨损前后的质量, 计算其差值, 取3次实验结果的平均值作为磨损失重。根据公式Wr=ΔM/ρS计算磨损率。式中:Wr为磨损率; ΔM为磨损失重; S为滑动距离; ρ为TC11钛合金密度。采用HVS-1000型数字显微硬度仪测量磨损实验后摩擦层和TC11钛合金基体的硬度值, 施加载荷为0.49 N, 加载时间为10 s。采用D/Max-2500/pc型X射线衍射仪分析磨面的物相组成。采用JSM-7001F型扫描电子显微镜及自带的能谱仪观察TC11钛合金磨面及摩擦层的微观形貌, 并进行成分检测。

2 结果与分析 2.1 不同滑动条件下的磨损率比较TC11钛合金在不同滑动条件下的磨损率如图 1所示。随着滑动速率和载荷变化, TC11钛合金的磨损率发生显著变化。在2.68 m/s速率下, 磨损率随载荷增大呈快速增加趋势。而在4 m/s速率下, 磨损率随载荷增大只是略有增加。TC11钛合金在4 m/s速率下的磨损率显著低于2.68 m/s速率下的磨损率, 且载荷越大, 两者之间差值越大。

|

图 1 TC11钛合金在不同滑动条件下的磨损率 Fig. 1 Wear rates of TC11 titanium alloys under different sliding conditions |

TC11钛合金在2.68 m/s及4 m/s速率下滑动呈现出完全不同的磨损规律。可以推测, 2.68 m/s及4 m/s速率下TC11钛合金可能具有不同的磨损机理。为了研究TC11钛合金的磨损机理并揭示其在2.68 m/s及4 m/s速率下分别具有高磨损率和低磨损率的原因, 尤其是4 m/s速率下具有高耐磨性的原因, 对其进行特殊设计的"双滑动磨损实验"。首先将TC11钛合金分别在4 m/s, 30 N及4 m/s, 50 N条件下进行预磨损, 然后在速率2.68 m/s不同载荷条件下进行滑动磨损实验, 计算出预磨后TC11钛合金在2.68 m/s速率下的磨损率。结果表明, 经4 m/s预磨后, TC11钛合金在2.68 m/s速率下的磨损率与单次滑动时的磨损率相比大幅度降低, 降低至几乎接近于4 m/s速率下单次滑动时的磨损率。可见, 经4 m/s预磨后, TC11钛合金在2.68 m/s速率下的磨损机理可能发生了改变, 其耐磨性能显著提高, 且预磨载荷50 N条件下的耐磨性比预磨载荷30 N条件下更好。

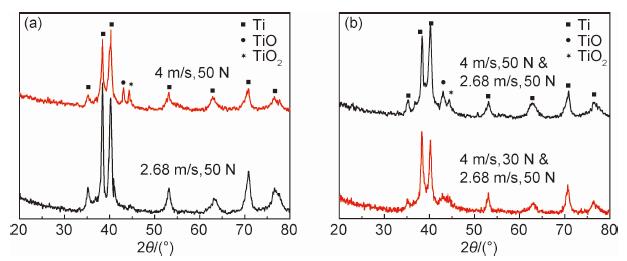

2.2 磨面物相分析TC11钛合金在不同滑动条件下磨面的XRD分析结果如图 2所示。由图 2(a)可知, 在单滑动磨损实验中, 2.68 m/s速率下, 磨面几乎没有检测到氧化物, 而在4 m/s速率下, 磨面出现了一定数量的TiO和TiO2。在双滑动磨损实验中, TC11钛合金试样在4 m/s, 30 N及4 m/s, 50 N条件下预磨, 之后在2.68 m/s速率下进行滑动磨损后, 磨面均可观察到一定数量的TiO和TiO2, 且预磨载荷50 N条件下的氧化物含量比预磨载荷30 N条件下要多一些, 如图 2(b)所示。可以推测, TC11钛合金在4 m/s速率下预磨后, 磨面形成了一定数量的摩擦氧化物, 之后在2.68 m/s速率下再次滑动时, 预磨时产生的摩擦氧化物并未完全剥落, 而是能够继续保持在磨面上, 参与磨损过程。

|

图 2 TC11钛合金在不同滑动条件下磨面的XRD分析结果 (a)单滑动磨损; (b)双滑动磨损 Fig. 2 XRD analysis results for worn surfaces of TC11 titanium alloy under different sliding conditions (a)signal sliding wear; (b)double sliding wear |

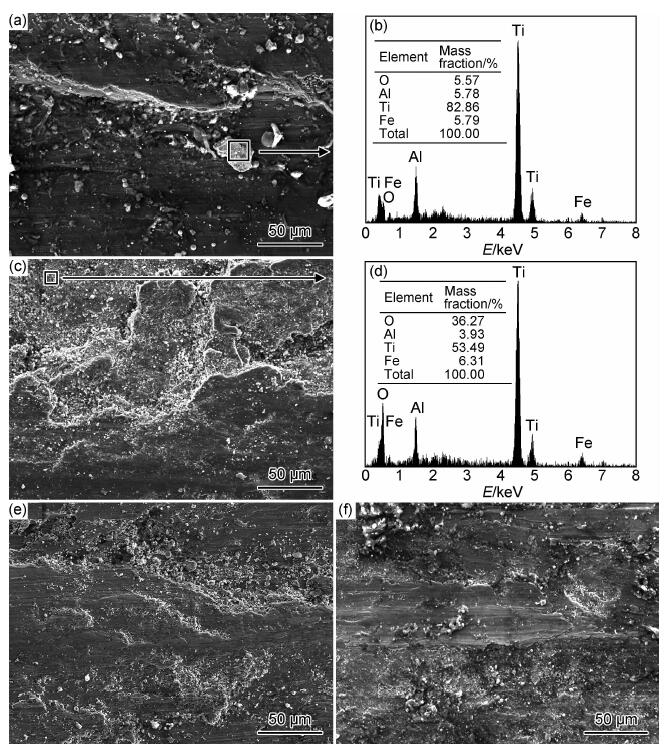

TC11钛合金在不同滑动条件下磨面的典型形貌如图 3所示。2.68 m/s速率下, TC11钛合金磨损表面在滑动与挤压的作用下形成沟槽和大面积的较深的剥落区, 此外, 还有一些颗粒状磨屑和较大尺寸的块状磨屑滞留在磨面上, 如图 3(a)所示。对块状磨屑进行EDS分析(见图 3(b)), 发现磨屑中主要含有基体钛合金成分Ti元素和Al元素, 对磨盘转移而来的少量Fe元素以及少量O元素。可见, TC11钛合金在2.68 m/s速率下也形成了少量的摩擦氧化物, 其中的大部分在反复的磨损过程中剥落了, 磨面剩余部分由于数量太少, XRD难以检测出来。由大块的金属性质磨屑的剥层脱落可以推断此时磨损机理主要为剥层磨损。

|

图 3 TC11钛合金在不同滑动条件下磨面微观形貌及磨屑EDS分析结果 (a), (b)2.68 m/s, 50 N; (c), (d)4 m/s, 50 N; (e)4 m/s, 30 N & 2.68 m/s, 50 N; (f)4 m/s, 50 N & 2.68 m/s, 50 N Fig. 3 Micromorphologies for worn surfaces and EDS analysis for wear debris of TC11 titanium alloy under different sliding conditions (a), (b)2.68 m/s, 50 N; (c), (d)4 m/s, 50 N; (e)4 m/s, 30 N & 2.68 m/s, 50 N; (f)4 m/s, 50 N & 2.68 m/s, 50 N |

4m/s速率下, 磨面形貌与2.68 m/s速率下完全不同。磨面可以观察到光滑致密的氧化层和疏松的层状剥落区, 同时, 磨面上集聚着大量的小颗粒状磨屑, 尤其是在发生剥落的凹陷区域, 如图 3(c)所示。EDS分析结果表明磨屑中含氧量高达36.27%(见图 3(d))。在该速率下, 摩擦氧化层的形成和剥落交替进行, 形成大量的小颗粒状氧化物磨屑, 这属于典型的氧化磨损特征。4 m/s和2.68 m/s双滑动磨损情况下, 预磨时形成的摩擦氧化物在2.68 m/s速率下再次滑动磨损后依然存在于磨损表面, 磨面呈现出与4 m/s速率下单次滑动磨损时类似的形貌特征, 如图 3(e), (f)所示。由此可见, 摩擦氧化层的存在对TC11钛合金的磨损行为和磨损机理产生显著影响, 使得钛合金在4 m/s以及4 m/s和2.68 m/s双滑动磨损时均具有较低的磨损率。

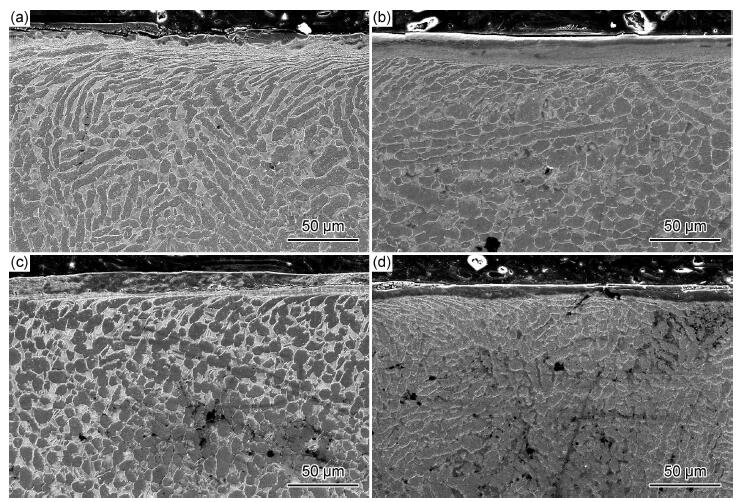

TC11钛合金在不同滑动条件下的磨损剖面形貌如图 4所示。由图 4可知, 磨面总有一层不同于基体的摩擦层形成, 但不同滑动条件下摩擦层呈现出不同的形态特征。在单滑动磨损实验中, 2.68 m/s速率下, 摩擦层疏松、不连续, 这种疏松的摩擦层在磨损过程中很容易在接触压力的作用下剥落。随着滑动速率增加到4 m/s, 摩擦层变得连续、致密, 厚度超过10 μm。在4 m/s和2.68 m/s双滑动磨损实验中, 摩擦层连续、致密, 但厚度比4 m/s速率下单次磨损时略薄。在摩擦层下方, 钛合金基体发生了一定程度的塑性变形。2.68 m/s速率下, 塑性变形程度最为严重; 4 m/s及4 m/s和2.68 m/s双滑动磨损实验中, 塑性变形程度相对较轻。

|

图 4 TC11钛合金在不同滑动条件下磨损剖面形貌 (a)2.68 m/s, 50 N; (b)4 m/s, 50 N; (c)4 m/s, 30 N & 2.68 m/s, 50 N; (d)4 m/s, 50 N & 2.68 m/s, 50 N Fig. 4 Cross-section morphologies of worn surfaces of TC11 titanium alloy under different sliding conditions (a)2.68 m/s, 50 N; (b)4 m/s, 50 N; (c)4 m/s, 30 N & 2.68 m/s, 50 N; (d)4 m/s, 50 N & 2.68 m/s, 50 N |

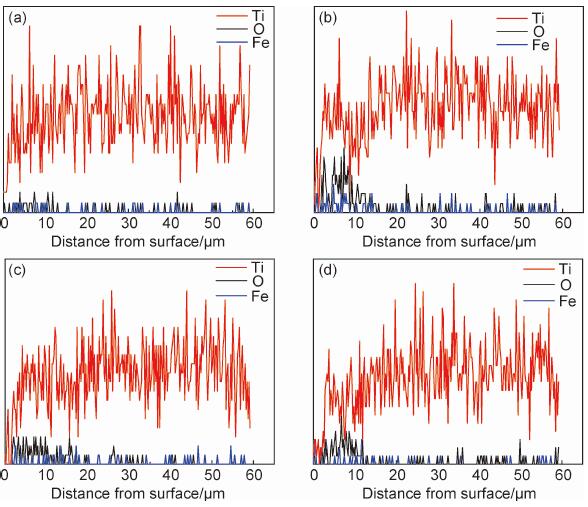

基于对TC11钛合金磨面与剖面形貌、物相及成分的分析可知, 磨损表面总能形成摩擦层, 但摩擦层中是否含有摩擦氧化物取决于滑动条件。图 5为TC11钛合金在不同滑动条件下的摩擦层线扫描分析。由图 5可知, 2.68 m/s速率下, 摩擦层具有和钛合金基体类似的化学成分。4 m/s速率下, 在摩擦层存在区域(距离磨损表面10 μm左右范围内), Ti元素含量明显降低, O元素含量显著升高, 说明该速率下摩擦层中出现了较多的氧化物。经4 m/s和2.68 m/s双滑动磨损后, 摩擦层成分与4 m/s速率下类似, 且预磨载荷50 N时磨面含氧量比预磨载荷30 N时略高, 这与图 2(b)中的XRD分析结果相一致。这是因为预磨载荷50 N时的摩擦热效应比预磨载荷30 N时更大, 能够形成更多的摩擦氧化物。

|

图 5 TC11钛合金在不同滑动条件下摩擦层线扫描分析 (a)2.68 m/s, 50 N; (b)4 m/s, 50 N; (c)4 m/s, 30 N & 2.68 m/s, 50 N; (d)4 m/s, 50 N & 2.68 m/s, 50 N Fig. 5 X-ray energy dispersive line scanning analysis of tribo-layers of TC11 titanium alloy under different sliding conditions (a)2.68 m/s, 50 N; (b)4 m/s, 50 N; (c)4 m/s, 30 N & 2.68 m/s, 50 N; (d)4 m/s, 50 N & 2.68 m/s, 50 N |

在大气环境室温条件下, 随着滑动速率和载荷增加, 摩擦热效应增大, 一方面有利于摩擦氧化物的形成, 另一方面基体材料可能发生热软化。这两方面的共同作用导致钛合金的磨损性能发生变化。在本研究中, 当滑动速率由2.68 m/s增加到4 m/s、载荷由10 N增加到50 N时, 摩擦氧化物的形成占据主导地位, 磨面形成致密的摩擦氧化层, 能够保护亚表层基体, TC11钛合金显示出较好的耐磨性。如果滑动速率和载荷持续增加, 基体热软化将逐渐占据主导地位, 一旦基体没有足够的硬度支持摩擦氧化层, 摩擦氧化层将大量剥落, 必然导致磨损率增加, 耐磨性下降。

钛合金的摩擦层应该分为两类:无氧化物摩擦层和摩擦氧化层。必须强调的是, 无氧化物摩擦层并不代表完全没有氧化物, 只是含量较少, XRD无法鉴别出来。这两种摩擦层表现出完全不同的特性。无氧化物摩擦层仅仅包含了合金元素, 主要来自销试样和微量的对磨面转移而来的元素。因此, 它的性能与钛合金基体相接近。由于形成时磨面温度不高, 摩擦层疏松、脆性大, 因此很容易剥落。相反, 摩擦氧化层中除了合金元素, 还含有大量氧元素。由于形成时磨面温度较高, 摩擦氧化层比较致密且强度较高, 性能明显不同于钛合金。摩擦氧化层实际上是一种机械混合层, 与热氧化条件下形成的原位氧化物层不同, 包含磨损材料成分、对磨材料成分和一定量的氧化物。实际上, 在过去关于钛合金的摩擦磨损研究中, 由于缺乏对摩擦层的全面分析, 并没有明确区分无氧化物摩擦层、摩擦氧化层和原位氧化物层这3个概念, 且往往没有考虑到亚表层基体热软化的影响, 由此导致关于钛合金摩擦氧化物作用的争议[9-13]。

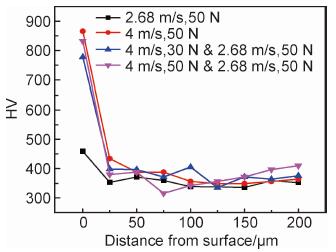

通过显微硬度测试可以大致地评估摩擦层的性能, 如图 6所示。可以看出, 2.68 m/s速率下的无氧化物摩擦层硬度为459HV, 略高于钛合金。而4 m/s速率下的摩擦氧化层因为含有大量氧化物, 硬度远远高于钛合金, 为865HV。高硬度的摩擦层被认为更加牢固, 从而能够有效保护基体, 起到减轻磨损的作用。在4 m/s和2.68 m/s双滑动磨损实验中, 摩擦层的硬度值分别为778HV和832HV, 显著高于2.68 m/s速率下的摩擦层硬度值, 但较4 m/s速率下摩擦层硬度值略低。结合摩擦层形貌及EDS分析结果可知, 与4 m/s速率下单次滑动磨损相比, 可能有一小部分摩擦氧化物在2.68 m/s速率下再次滑动磨损过程中被磨耗掉了。预磨载荷50 N时摩擦层中氧化物含量比预磨载荷30 N时要高, 因此硬度值也更高一些。

|

图 6 TC11钛合金在不同滑动条件下磨损剖面的显微硬度分布 Fig. 6 Microhardness distribution of the cross-sectional worn surfaces of TC11 titanium alloy under different sliding conditions |

在单滑动磨损实验中, 2.68 m/s速率下的高磨损率和4 m/s速率下的低磨损率分别对应无氧化物摩擦层以及保护性摩擦氧化层。在双滑动磨损实验中, 在4 m/s速率下预磨过程中形成了摩擦氧化层。该氧化层在2.68 m/s速率下再次滑动磨损过程中依然存在。因此, 摩擦氧化层的存在是影响4 m/s和2.68 m/s双滑动磨损实验中磨损性能的唯一因素。很明显, 正是摩擦氧化层的存在使预磨后2.68 m/s速率下的磨损率明显降低, 这是钛合金摩擦氧化层保护作用的直接证据。

综上所述, 摩擦层是否具有保护功能主要取决于摩擦氧化物的存在及其在摩擦层中的含量。当磨损表面形成无氧化物摩擦层时, 因为其成分和硬度均与基体相似, 没有保护作用。在这种情况下, 亚表层塑性变形程度较大、磨面出现大面积的剥落区, 形成大尺寸的块状金属磨屑, 这是典型的剥层磨损特征。与此相反, 当摩擦氧化层存在时, 则具有较高的硬度, 能够起到显著的保护作用。磨面呈现出典型的氧化磨损形态, 例如:光滑、致密的氧化区域和疏松的剥落区域, 形成小颗粒状氧化物磨屑。摩擦氧化层中氧化物含量越高, 硬度值越高, 保护性越好。

3 结论(1) 不同滑动速率下TC11钛合金磨损表面均能形成一层摩擦层。摩擦层的物相、状态和性能随滑动条件改变而发生变化。2.68 m/s速率下, TC11钛合金摩擦层疏松、不连续, 几乎不含氧化物, 硬度值较低; 4 m/s速率下, 摩擦层连续、致密, 含有一定量的氧化物, 硬度值较高。

(2) 经4 m/s预磨后, TC11钛合金在2.68 m/s速率下的耐磨性能与单次滑动时相比显著提高, 且预磨载荷50 N条件下的耐磨性比预磨载荷30 N条件下更好。TC11钛合金在2.68 m/s速率下的磨损机理为剥层磨损; 在4 m/s以及4 m/s和2.68 m/s双滑动时的磨损机理均为氧化磨损。

(3) TC11钛合金在干滑动磨损过程中形成的摩擦氧化层具有较高的硬度, 能够有效保护基体, 起到较好的减磨作用。摩擦氧化层中氧化物含量越高, 硬度值越高, 保护性越好。可以通过控制保护性摩擦氧化层的形成来改善钛合金的耐磨性能。

| [1] |

刘莹莹, 陈子勇, 金头男, 等. 600 ℃高温钛合金发展现状与展望[J]. 材料导报, 2018, 32(11): 1863-1869. LIU Y Y, CHEN Z Y, JIN T N, et al. Present situation and prospect of 600 ℃ high temperature titanium alloys[J]. Materials Review, 2018, 32(11): 1863-1869. |

| [2] |

朱知寿. 我国航空用钛合金技术研究现状及发展[J]. 航空材料学报, 2014, 34(4): 44-50. ZHU Z S. Recent research and development of titanium alloys for aviation application in China[J]. Journal of Aeronautical Materials, 2014, 34(4): 44-50. |

| [3] |

BUDINSKI K G. Tribological properties of titanium alloys[J]. Wear, 1991, 151(2): 203-217. DOI:10.1016/0043-1648(91)90249-T |

| [4] |

MALIUTINA I N, SIMOHAND H, SIJOBERT J, et al. Structure and oxidation behavior of γ-TiAl coating produced by laser cladding on titanium alloy[J]. Surface and Coatings Technology, 2017, 319: 136-144. DOI:10.1016/j.surfcoat.2017.04.008 |

| [5] |

杨闯, 彭晓东, 刘静, 等. TC4钛合金低压真空氮化改性层的制备与性能[J]. 材料工程, 2015, 43(3): 78-82. YANG C, PENG X D, LIU J, et al. Preparation and property of low pressure vacuum nitriding modified layer on TC4 titanium alloy[J]. Journal of Materials Engineering, 2015, 43(3): 78-82. |

| [6] |

NIU X, YU Y, MA L, et al. Experimental study on the dynamic mechanical properties of titanium alloy after thermal oxidation[J]. Applied Physics A, 2016, 122(6): 597. DOI:10.1007/s00339-016-0126-4 |

| [7] |

BALLA V K, SODERLIND J, BOSE S, et al. Microstructure, mechanical and wear properties of laser surface melted Ti6Al4V alloy[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2014, 32(4): 335-344. |

| [8] |

常海, 郭雪刚, 文磊, 等. SiC纳米颗粒对TC4钛合金微弧氧化涂层组织结构及耐蚀性能的影响[J]. 材料工程, 2019, 47(3): 109-115. CHANG H, GUO X G, WEN L, et al. Influence of SiC nanoparticles on microstructure and corrosion behavior of microarc oxidation coatings formed on TC4 alloy[J]. Journal of Materials Engineering, 2019, 47(3): 109-115. |

| [9] |

MOLINARI A, STRAFFELINI G, TESI B, et al. Dry sliding wear mechanisms of the Ti6Al4V alloy[J]. Wear, 1997, 208(1/2): 105-112. |

| [10] |

STRAFFELINI G, MOLINARI A. Dry sliding wear of Ti-6Al-4V alloy as influenced by the counterface and sliding conditions[J]. Wear, 1999, 236(1/2): 328-338. |

| [11] |

QIU M, ZHANG Y Z, ZHANG J H, et al. Microstructure and tribological characteristics of Ti-6Al-4V alloy against GCr15 under high speed and dry sliding[J]. Materials Science and Engineering:A, 2006, 434(1/2): 71-75. |

| [12] |

ALAM M O, HASEEB A S M A. Response of Ti-6Al-4V and Ti-24Al-11Nb alloys to dry sliding wear against hardened steel[J]. Tribology International, 2002, 35(6): 357-362. DOI:10.1016/S0301-679X(02)00015-4 |

| [13] |

CHELLIAH N, KAILAS S V. Synergy between tribo-oxidation and strain rate response on governing the dry sliding wear behavior of titanium[J]. Wear, 2009, 266(7/8): 704-712. |

| [14] |

张秋阳, 王兰, 李新星, 等. TC11合金的高温磨损行为和耐磨性[J]. 稀有金属, 2015, 39(10): 877-881. ZHANG Q Y, WANG L, LI X X, et al. Elevated-temperature wear behavior and wear resistance of TC11 alloy[J]. Chinese Journal of Rare Metals, 2015, 39(10): 877-881. |

| [15] |

王兰, 丁红燕, 刘爱辉, 等. TC4合金在不同摩擦体系中磨损性能的研究[J]. 稀有金属材料与工程, 2017, 46(9): 2449-2454. WANG L, DING H Y, LIU A H, et al. Wear performance of TC4 alloys in different tribo-systems[J]. Rare Metal Materials and Engineering, 2017, 46(9): 2449-2454. |

| [16] |

LI X X, ZHOU Y, LI Y X, et al. Dry sliding wear characteristics of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy at various sliding speeds[J]. Metallurgical and Materials Transactions A, 2015, 46(9): 4360-4368. DOI:10.1007/s11661-015-3019-9 |

| [17] |

LI X X, ZHOU Y, JI X L, et al. Effects of sliding velocity on tribo-oxides and wear behavior of Ti-6Al-4V alloy[J]. Tribology International, 2015, 91: 228-234. DOI:10.1016/j.triboint.2015.02.009 |

| [18] |

魏敏先.严酷工况下钢铁材料的氧化磨损及轻微-严重磨损转变[D].镇江: 江苏大学, 2011. WEI M X. Oxidative wear and mild-to-severe wear transition of steels and irons under severe conditions[D]. Zhenjiang: Jiangsu University, 2011. |

2020, Vol. 48

2020, Vol. 48