文章信息

- 林盼盼, 马典, 李昊岳, 王子鸣, 何鹏, 林铁松, 龙伟民

- LIN Pan-pan, MA Dian, LI Hao-yue, WANG Zi-ming, HE Peng, LIN Tie-song, LONG Wei-min

- AlNP/Al复合材料与6061Al低温连接组织演变机理及力学性能

- Microstructure evolution mechanism and mechanical properties of AlNP/Al composites bonded to 6061Al at low temperature

- 材料工程, 2020, 48(10): 133-140

- Journal of Materials Engineering, 2020, 48(10): 133-140.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000691

-

文章历史

- 收稿日期: 2019-07-23

- 修订日期: 2020-03-26

2. 郑州机械研究所 新型钎焊材料与技术国家重点实验室, 郑州 450001

2. State Key Laboratory of Advanced Brazing Filler Metals and Technology, Zhengzhou Research Institute of Mechanical Engineering, Zhengzhou 450001, China

随着微纳制造行业的蓬勃发展,电子封装技术广泛地渗透到各个工程领域中。铝基复合材料由于其出色的导热性能和加工性能,在对质量有严格要求的航空航天、卫星、雷达领域得到了大量应用[1-3]。铝基复合材料是通过向铝基体中添加一些高弹性模量、高强度和低热膨胀系数的非金属增强相材料[4-5],从而得到高导热、热膨胀系数可调的电子封装热管理材料[6]。但是,增强体在物理-化学性能方面与基体差异较大,焊接时发生的界面反应易生成脆性相。此外,电子器件一般无法耐高温,导致焊接难度较大。目前,通常采用的焊接方法为钎焊、熔焊和扩散焊[7-13]。为了缓解铝基复合材料产生的热应力,国内外学者进行了深入研究。何鹏等[14]选用Al-Si钎料在500~570 ℃范围内对Cf/Al复合材料进行高频感应钎焊自身连接,研究发现,元素间的互相扩散导致界面处产生Al4C3,SiC,CuAl2等化合物,抗剪强度仅为35.6 MPa。Suzumura等[15]添加银箔中间层实现了Al2O3短纤维增强Al基复合材料的焊接,通过优化连接工艺,对界面结构和力学性能进行调整,连接件最大抗剪强度高达95 MPa。然而,在实际应用中,集成电路的晶体管耐受温度一般最高为150 ℃,为保证电子器件在连接过程中不发生损坏,需要进一步降低连接温度。但是使用常见的低温SnAgCu钎料又存在与母材润湿性差的问题,所以本工作对母材表面进行了磁控溅射预金属化,通过磁控溅射镀Ni或镀Ti/Ni双层的预金属化处理对25%(体积分数)AlNP/Al复合材料与6061Al母材表面润湿性进行改善,再用低温SnAgCu钎料将这两种材料进行连接,得到既满足强度要求,又能实现绿色低温焊接的接头。通过改变保温时间,探究其对接头组织及力学性能的影响机制,揭示微观组织形貌和界面结构的形成与演变机理。

1 实验材料与方法本实验使用的6061Al合金由东北轻合金有限责任公司提供。25%AlNP/Al复合材料由课题组采用放电等离子烧结(spark plasma sintering, SPS)方法制得,其性能指标如表 1所示。实验中使用的低温钎料为M31焊膏,成分组成为Sn95.75-Ag3.50-Cu0.75(摩尔分数/%),熔点为217 ℃,由北京千住电子材料有限公司提供。

| ρ/(g·cm-3) | σb/MPa | E/GPa | ε/% |

| 2.84 | 203.3 | 95.6 | 8.5 |

实验用母材经400#~5000#砂纸打磨、抛光,先后放入丙酮、乙醇溶液清洗15 min,使用磁控溅射沉积设备将母材表面预金属化。将钎料置于预金属化后的25%AlNP/Al复合材料与6061Al合金之间,构成“三明治”结构,进行连接试样的装配。焊接设备使用的是HP-1515恒温加热平台。恒温加热平台加热至250 ℃,将连接试样置于其上,保温1~5 min后,得到焊接接头。

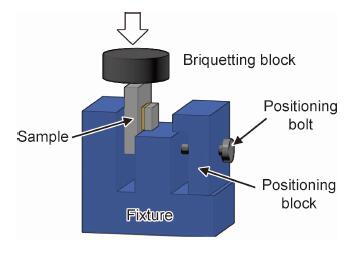

采用AG-X Plus电子万能试验机测定AlNP/Al复合材料及连接件的剪切强度。制作剪切件的AlNP/Al复合材料和6061Al合金两种母材试样尺寸分别为5 mm×5 mm×3 mm和10 mm×8 mm×3 mm。剪切强度测试示意图如图 1所示。

|

图 1 剪切强度测试示意图 Fig. 1 Schematic diagram of shear strength test |

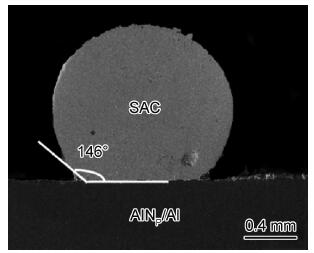

250 ℃下,SnAgCu(SAC)钎料在25%AlNP/Al复合材料表面的润湿角如图 2所示。可知润湿角为146°,润湿性较差。

|

图 2 SnAgCu钎料250 ℃下在25%AlNP/Al复合材料的表面润湿角 Fig. 2 Wetting angle of SnAgCu solder on the 25%AlNP/Al surface of composite at 250 ℃ |

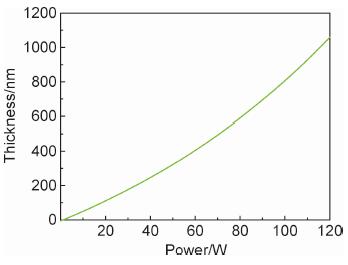

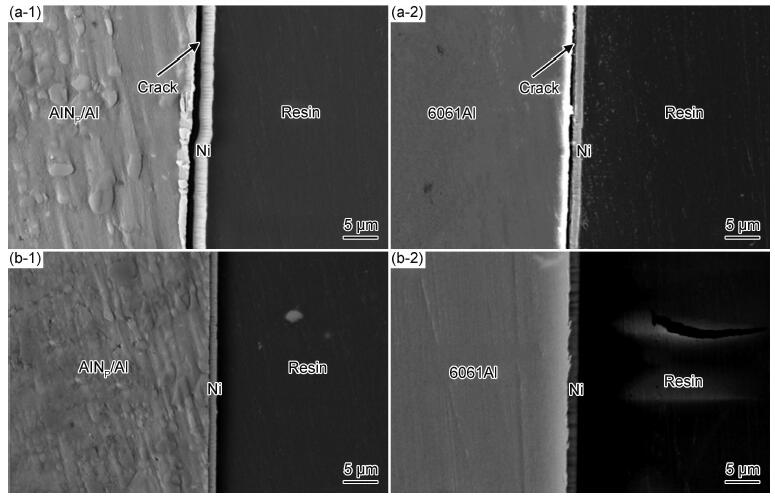

为了改善SnAgCu钎料在两种母材上的润湿性,对母材表面进行磁控溅射镀Ni或先镀Ti再镀Ni的金属化处理。磁控溅射功率与沉积金属Ni薄层厚度之间的关系,如图 3所示。可见,随着溅射功率的增长,Ni薄层厚度呈相应的指数型增长趋势。然而,在120 W下溅射4 h后,Ni薄层与母材之间发生开裂,并未形成有效的结合,如图 4(a-1),(a-2)所示。该现象可能是由于溅射功率太高,Ni原子沉积速率过快,应力过大导致的。当溅射功率降低到90 W后,Ni镀层与两种母材界面结合均良好,无明显孔洞和裂缝,如图 4(b-1),(b-2)所示。综合考虑相关因素,将磁控溅射功率定为90 W。

|

图 3 磁控溅射沉积金属Ni薄层厚度与溅射功率的关系 Fig. 3 Relationship between thickness of thin layer of metal Ni deposited by magnetron sputtering and sputtering power |

|

图 4 不同功率下溅射4 h的金属层与25%AlNP/Al复合材料(1)和6061Al合金(2)的界面结合形貌 (a)120 W; (b)90 W Fig. 4 Interface morphologies of metal layer sputtered for 4 h at different power with 25%AlNP/Al composite (1) and 6061Al alloy(2) (a)120 W; (b)90 W |

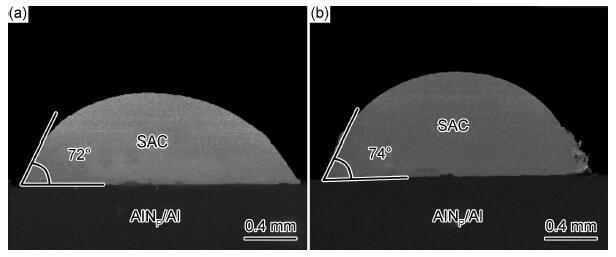

SnAgCu钎料在磁控溅射镀Ni和磁控溅射镀Ti后再镀Ni(Ti作为常用的活性元素用于提高Ni层与母材的膜基结合力)的AlNP/Al复合材料表面的润湿性如图 5所示。可知,SnAgCu钎料在Ni层上的润湿角为72°,在Ti/Ni双金属层上的润湿角为74°,两者差距不大,但相对于磁控溅射前(图 2)均有较大幅度的减小。可见,在母材表面预金属化处理可以显著改善SnAgCu钎料对AlNP/Al复合材料母材的润湿性。

|

图 5 SnAgCu钎料250 ℃下在磁控溅射镀层处理后复合材料表面润湿角 (a)镀Ni层;(b)镀Ti/Ni双层 Fig. 5 Wetting angle of SnAgCu solder on the surface of composite after magnetron sputtering at 250 ℃ (a)Ni plating layer; (b)Ti/Ni plating double layer |

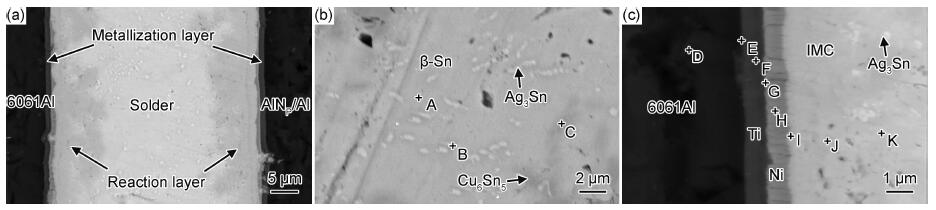

由于Ti层可提高预金属化薄层与母材的界面结合强度,本工作主要研究磁控溅射先镀1 μm Ti再镀2 μm Ni后的接头。图 6为连接接头不同区域组织形貌。通过丝网印刷技术涂覆钎料,在250 ℃下保温1 min得到的接头整体形貌如图 6(a)所示。可以看出,母材、Ti金属层、Ni金属层之间结合很好,无明显的漏镀、裂缝、空洞等不良现象;在镀层靠近焊缝一侧,形成了连续的金属间化合物反应层,呈现出由镀Ni层向焊缝中心生长的趋势。由图 6(b)焊缝的中心区域组织可以看出,无明显的裂缝、空洞等缺陷,主要有三种相:连续分布的灰白色相(A点)、弥散分布的亮白色相(B点,呈颗粒状或者长条状)、形状不规则的灰色相(C点)。溅射沉积金属层与钎料的界面如图 6(c)所示,可以看出,反应层中无裂缝、空洞等缺陷,镀Ni层与钎料结合良好;镀Ni层与镀Ti层之间靠近镀Ni层处,存在颜色稍浅于镀Ni层的薄层;镀Ti层与母材之间靠近镀Ti层一侧处,存在颜色稍浅于镀Ti层的薄层。

|

图 6 连接接头不同区域组织形貌 (a)焊缝整体形貌;(b)焊缝中心区域;(c)6061Al/SnAgCu钎料界面区域 Fig. 6 Structures of different regions of the joints (a)overall shape of the weld; (b)weld center area; (c)6061Al/SnAgCu solder interface area |

对图 6中的各点进行能谱分析,通过查阅相关相图,并结合实际情况进行分析,可以得到各点相组成,如表 2所示。在图 6(b)中,A点为钎料成分β-Sn,B点为Ag3Sn,C点为Cu6Sn5,为钎料反应相;在图 6(c)中,D点为母材6061Al,根据E点的原子比并结合Ti-Al相图,推断其为母材与镀Ti层的反应相TiAl,F点为母材与镀Ni层及镀Ti层的反应相Ti-Al-Ni,G点元素有Ti和Ni,根据Ti-Ni相图和原子比,250 ℃下G点应为镀Ni层与镀Ti层的反应相Ti2Ni,H点为镀Ni层,I点原子比接近3:3:2,结合Sn-Ni-Cu相图,推断为镀Ni层与钎料的反应相(Ni, Cu)3Sn2,J点和K点同样根据Sn-Ni-Cu相图以及原子比,推测为镀Ni层与钎料的反应相(Ni, Cu)3Sn4。

| (原子分数/%) | |||||||||||||||||||||||||||||

| Position | Al | Ti | Ni | Sn | Ag | Cu | Possible phase | ||||||||||||||||||||||

| A | 100 | β-Sn | |||||||||||||||||||||||||||

| B | 26.4 | 73.6 | Ag3Sn | ||||||||||||||||||||||||||

| C | 45.9 | 54.1 | Cu6Sn5 | ||||||||||||||||||||||||||

| D | 100 | 6061Al | |||||||||||||||||||||||||||

| E | 41.1 | 58.9 | TiAl | ||||||||||||||||||||||||||

| F | 21.7 | 55.8 | 22.5 | Ti-Al-Ni | |||||||||||||||||||||||||

| G | 66.7 | 33.3 | Ti2Ni | ||||||||||||||||||||||||||

| H | 2.3 | 97.7 | Ni | ||||||||||||||||||||||||||

| I | 63.7 | 33.3 | 3.04 | (Ni, Cu)3Sn2 | |||||||||||||||||||||||||

| J | 40.5 | 53.9 | 5.6 | (Ni, Cu)3Sn4 | |||||||||||||||||||||||||

| K | 35.8 | 56.9 | 7.31 | (Ni, Cu)3Sn4 | |||||||||||||||||||||||||

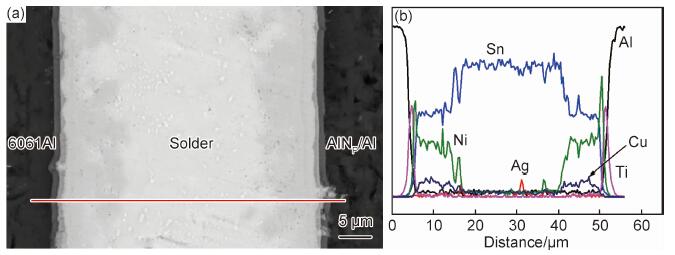

对整个焊缝区域进行线扫描,如图 7所示。可以看出,Ni向焊缝中扩散,与Sn反应,Cu元素向镀Ni层与焊缝界面处富集并参与反应,形成Ni-Sn-Cu反应层,且反应层的宽度在两边均为12 μm左右。Ag元素在焊缝中心区域有一个尖峰,Sn元素在同一位置也有一个突变点,由表 2可知为Ag3Sn。Al,Ti,Ni元素含量在两端均发生变化,说明这三种元素互相扩散,在不同的扩散速率、距离及含量下,形成Ti-Al-Ni化合物或Ti-Al化合物、Ti-Ni化合物、Ni-Al化合物中两种或三种的混合物。

|

图 7 250 ℃保温1 min的接头微观组织(a)和元素线扫描结果(b) Fig. 7 Microstructure(a) and element line scan result(b) of the joints held at 250 ℃ for 1 min |

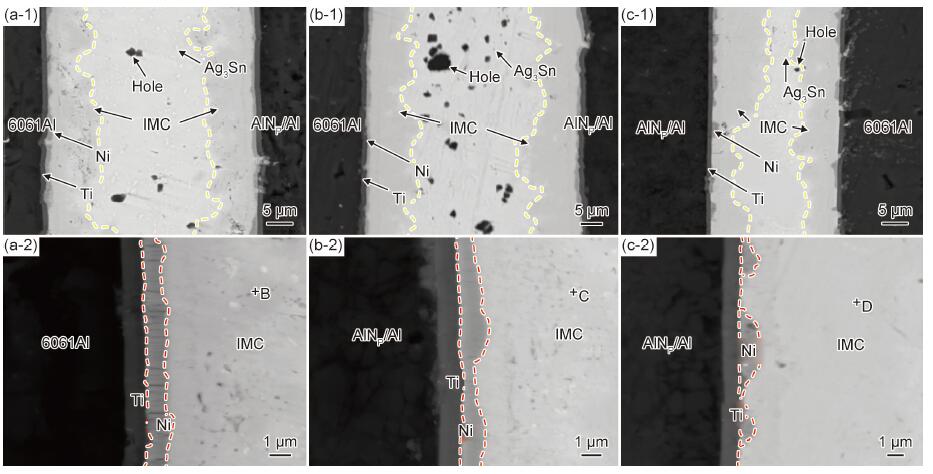

250 ℃下分别保温1,3,5 min,预镀Ti/Ni双金属层的25%AlNP/Al复合材料和6061Al合金的接头界面微观组织,如图 8所示。可以看到,保温时间为1 min时,界面上的Ni-Sn-Cu金属间化合物反应层呈不连续的块状,并呈现出向焊缝中心区域生长的趋势。Ag3Sn相集中分布在焊缝中心区域,这可能是因为反应层向焊缝中心生长,导致Ag3Sn相在熔融的Sn基体中受到推动而向中心区域移动。此时,剩余的镀Ni层厚度约为1 μm。随着保温时间的延长,界面上的反应层不断生长,界面层厚度逐渐增大;镀Ni层不断参与反应,直至反应完全,厚度越来越小。图 8(a-1),(b-1),(c-1)中接头上的黑色块状区为打磨试件时产生的孔洞。当保温时间为5 min时,镀Ni层已呈非连续态,只有部分区域可见明显的镀Ni层,如图 8(c-2)所示。

|

图 8 250 ℃不同保温时间下的接头结构(1)与界面组织(2) (a)1 min;(b)3 min;(c)5 min Fig. 8 Joint structure(1) and interface structure(2) under different holding time at 250 ℃ (a)1 min; (b)3 min; (c)5 min |

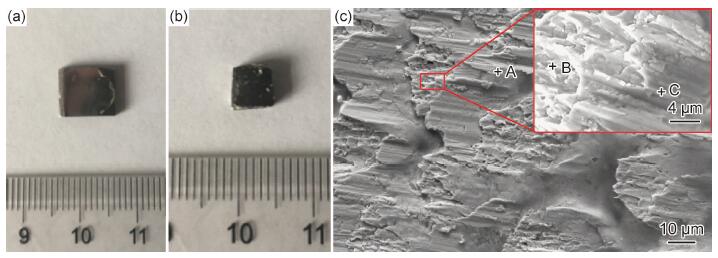

对25%AlNP/Al复合材料和6061Al合金母材进行预金属化镀3 μm Ni及先镀1 μm Ti再镀2 μm Ni的两种处理方式,之后在250 ℃下保温1,3,5 min,进行剪切强度测试。母材磁控溅射Ni单金属层接头的抗剪强度均为8 MPa左右,断口的宏观照片如图 9(a),(b)所示,断裂发生在镀Ni层与母材的界面处,断口表面可见镀Ni前的抛光表面,说明Ni层与母材的膜基结合力不够。母材磁控溅射Ti/Ni双金属层在250 ℃抗剪强度最大为35 MPa,最小为28 MPa。对图 9(c)的断口形貌中各点进行能谱分析,如表 3所示。可知断裂发生在β-Sn基体中。由此可见,Ti元素的加入明显提高了镀Ni层与母材的结合力,从而使接头抗剪强度明显提高。

|

图 9 预金属化Ti/Ni双金属层连接件250 ℃保温3 min接头剪切断口 (a)6061Al侧断口;(b)AlNP/Al复合材料侧断口;(c)断口微观形貌 Fig. 9 Pre-metallized Ti/Ni bimetal joints 250 ℃ for 3 min joint shear fracture (a)6061Al side fracture; (b)AlNP/Al composite side fracture; (c)fracture micromorphology |

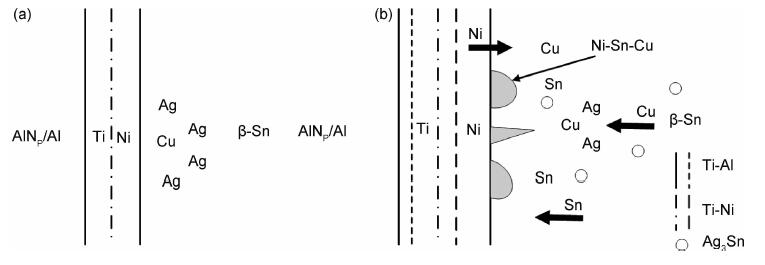

根据对接头组织形貌和界面结构的分析,可以确定母材AlNP/Al复合材料与6061Al预金属化Ti/Ni双金属层的接头组成为母材/Ti-Al/Ti/Ti-Ni/Ni/Ni-Sn-Cu/β-Sn+Ag3Sn。

预金属化Ti/Ni双金属层连接件接头250 ℃下形成演变示意图如图 10所示。结合图 7可以看出,反应层在焊缝一侧,这是因为Ni,Sn两元素互相扩散,但Ni元素向钎料中的扩散速率比Sn元素向镀Ni层的扩散速率大;引入Ti金属层,导致Ti,Al元素互相扩散并发生反应,生成Ti-Al化合物和固溶体;Ti,Ni相互扩散并反应,生成Ti-Ni化合物;Ag,Cu元素只在钎料中观察到,这是由于温度较低并且有镀层的阻挡,Al元素难以向钎料中扩散和参与反应;钎料中的Ag,Cu元素只在钎料中参与反应,未扩散至母材。钎料中的Sn元素不断参与反应并生成反应层,焊缝部分区域的Ag元素含量随之提高,当这些位置的Ag原子比达到3.8%时,根据Ag-Sn二元合金相图可知有共晶析出反应发生,如式(1)所示。由于焊缝中β-Sn基体是流动的,因此发生共晶反应的析出点是随机的,Ag3Sn相弥散分布于焊缝中。

|

图 10 预金属化Ti/Ni双金属层连接件接头250 ℃下形成演变示意图 (a)焊接前;(b)焊接后 Fig. 10 Schematic diagrams of the formation of pre-metallized Ti/Ni bimetal connector joints at 250 ℃ (a)before welding; (b)after welding |

|

(1) |

随着保温时间的延长,镀Ni层中的Ni不断扩散并参与反应,界面层的Ni-Sn-Cu化合物不断长大,直至Ni元素反应完全。在镀Ni层与焊缝之间靠近镀Ni层的位置,富含Ni元素;靠近焊缝中心的位置,富含Sn元素;Cu元素则富集在镀Ni层与钎料的界面处。因此,从镀Ni到焊缝中心区域,反应层的化合物呈现(Ni, Cu)3Sn,(Ni, Cu)3Sn2,(Ni, Cu)6Sn5,(Ni, Cu)3Sn4的变化趋势,并且由于焊缝区Sn元素充足,(Ni, Cu)3Sn4相所占区域最大。由于保温时间不同,反应程度不同,不同位置处元素含量不同,所以反应层的物相成分也不尽相同。

3 结论(1) SnAgCu钎料在母材AlNP/Al复合材料和6061Al表面250 ℃下不润湿,母材表面磁控溅射金属薄层的预金属化处理可以显著改善SnAgCu钎料润湿性差的问题。

(2) 在25%AlNP/Al复合材料和6061Al合金母材表面先溅射1 μm的Ti,再沉积2 μm的Ni,其在250 ℃下保温1min后的接头结合良好。界面组成为母材/Ti-Al/Ti/Ti-Ni/Ni/Ni-Sn-Cu/β-Sn+Ag3Sn。由于不同元素的扩散速率有差异,不同位置元素含量有差异,导致界面反应层的物相成分不尽相同。从镀Ni层向焊缝中心方向,反应层的相组成呈(Ni, Cu)3Sn,(Ni, Cu)3Sn2,(Ni, Cu)6Sn5,(Ni, Cu)3Sn4的变化趋势。

(3) 相比于镀Ni单金属层,Ti元素的加入显著提高了镀Ni层与母材的结合力。母材表面磁控溅射Ti/Ni双金属层后,在250 ℃下保温1~5 min所得接头的最大抗剪强度达到35 MPa,断裂发生在β-Sn基体中。

| [1] |

SCHUBERT T, CIUPIŃSKI Ł, ZIELIŃSKI W, et al. Interfacial characterization of Cu/diamond composites prepared by powder metallurgy for heat sink applications[J]. Scripta Materialia, 2008, 58(4): 263-266. DOI:10.1016/j.scriptamat.2007.10.011 |

| [2] |

VETTERLI M, TAVANGAR R, WEBER L, et al. Influence of the elastic properties of the phases on the coefficient of thermal expansion of a metal matrix composite[J]. Scripta Materialia, 2011, 64(2): 153-156. DOI:10.1016/j.scriptamat.2010.09.032 |

| [3] |

崔岩. 碳化硅颗粒增强铝基复合材料的航空航天应用[J]. 材料工程, 2002(6): 3-6. CUI Y. Aerospace application of silicon carbide particle reinforced aluminum matrix composites[J]. Journal of Materials Engineering, 2002(6): 3-6. |

| [4] |

刘猛, 白书欣, 李顺, 等. 界面设计对Sip/Al复合材料组织和性能的影响[J]. 材料工程, 2014(8): 61-66. LIU M, BAI S X, LI S, et al. Effect of interface design on microstructure and properties of Sip/Al composites[J]. Journal of Materials Engineering, 2014(8): 61-66. |

| [5] |

杨旭东, 邹田春, 陈亚军, 等. 碳纳米管和氧化铝混杂增强铝基复合材料的制备及力学性能[J]. 材料工程, 2016, 44(7): 67-72. YANG X D, ZOU T C, CHEN Y J, et al. Preparation and mecha-nical properties of carbon nanotubes and alumina hybrid reinforced aluminum matrix composites[J]. Journal of Materials Engineering, 2016, 44(7): 67-72. |

| [6] |

张晓辉, 王强. 电子封装用金属基复合材料的研究现状[J]. 微纳电子技术, 2018, 55(1): 18-55. ZHANG X H, WANG Q. Research status of metal matrix composites for electronic packaging[J]. Micro-nanoelectronics, 2018, 55(1): 18-55. |

| [7] |

牛济泰, 刘黎明, 韩立红. 铝基复合材料焊接研究现状及展望[J]. 哈尔滨工业大学学报, 1999(1): 131-133. NIU J T, LIU L M, HAN L H. Current status and prospects of welding research on aluminum matrix composites[J]. Journal of Harbin Institute of Technology, 1999(1): 131-133. |

| [8] |

董月玲, 黄继华, 闫久春, 等. 碳化硅增强铝基复合材料连接技术研究进展[J]. 材料导报, 2003(11): 63-65. DONG Y L, HUANG J H, YAN J C, et al. Research progress in bonding technology of silicon carbide reinforced aluminum matrix composites[J]. Materials Reports, 2003(11): 63-65. |

| [9] |

王鹏, 徐冬霞, 陈龙, 等. 高体积分数SiCp/6063Al复合材料真空钎焊工艺及润湿机理研究[J]. 热加工工艺, 2014(3): 155-157. WANG P, XU D X, CHEN L, et al. Vacuum brazing process and wetting mechanism of high volume fraction SiCp/6063Al compo-sites[J]. Thermal Engineering, 2014(3): 155-157. |

| [10] |

周岩, 张冬云, 王卫东, 等. 选区激光熔化成形碳化硅颗粒增强铝基复合材料研究现状及航空航天应用[J]. 航空制造技术, 2018, 61(10): 68-73. ZHOU Y, ZHANG D Y, WANG W D, et al. Research status and aerospace applications of laser melting of silicon carbide particle reinforced aluminum matrix composites in selected areas[J]. Aeronautical Manufacturing technology, 2018, 61(10): 68-73. |

| [11] |

田金峰, 徐冬霞, 王东斌, 等. SiC颗粒增强铝基复合材料钎焊技术的研究进展[J]. 硅酸盐通报, 2016, 33(9): 2275-2279. TIAN J F, XU D X, WANG D B, et al. Research progress in brazing technology of SiC particle reinforced aluminum matrix composites[J]. Bulletin of the Chinese Ceramic Society, 2016, 33(9): 2275-2279. |

| [12] |

LIU L, LI W W, TANG Y P, et al. Friction and wear properties of short carbon fiber reinforced aluminum matrix composites[J]. Wear, 2009, 266(7/8): 733-738. |

| [13] |

冯广杰.TiAl与Cf/Al激光诱导自蔓延连接工艺及机理研究[D].哈尔滨: 哈尔滨工业大学, 2013. FENG G J.Research on the process and mechanism of self-pro-pagating connection induced by TiAl and Cf/Al laser[D].Harbin: Harbin Institute of Technology, 2013. |

| [14] |

HE P, LIU Y Z, LIU D. Interfacial microstructure and forming mechanism of brazing Cf/Al composite with Al-Si filler[J]. Materials Science and Engineering, 2006, 422(1/2): 333-338. |

| [15] |

SUZUMURA A, XING Y. Diffusion brazing of short Al2O3 fiber-reinforced aluminum composites[J]. Materials Transactions, JIM, 1996, 37(5): 1109-1115. DOI:10.2320/matertrans1989.37.1109 |

| [16] |

SNUGOVSKY L, SNUGOVSKY P, PEROVIC D D, et al. Phase equilibria in Sn rich corner of Cu-Ni-Sn system[J]. Materials Science and Technology, 2006, 22(8): 899-902. DOI:10.1179/174328406X109249 |

2020, Vol. 48

2020, Vol. 48