文章信息

- 韩永明, 韩俊玲, 辛龙, 刘廷光, 陆永浩, 庄子哲雄

- HAN Yong-ming, HAN Jun-ling, XIN Long, LIU Ting-guang, LU Yong-hao, SHOJI Tetsuo

- 晶界工程处理对Inconel 690TT合金微动磨损行为的影响

- Effects of grain boundary engineering treatment on fretting wear behavior of Inconel 690TT alloy

- 材料工程, 2020, 48(10): 123-132

- Journal of Materials Engineering, 2020, 48(10): 123-132.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000659

-

文章历史

- 收稿日期: 2019-07-15

- 修订日期: 2020-06-13

2. 东北大学(日本) 未来科学技术共同研究中心, 日本 仙台 980-8579

2. New Industry Creation Hatchery Center, Tohoku University, Sendai 980-8579, Japan

蒸汽发生器被称为“核电之肺”,其传热管是一、二回路压力边界,承受高温高压水环境以及温度差、压力差、水流震动引起的微动磨损、应力腐蚀、均匀腐蚀等形式损坏,是整个一回路压力边界中最薄弱的部分,在核反应堆停堆事故中,有一半以上是由于蒸汽发生器传热管破损引起的[1-2]。从历史统计数据看,应力腐蚀开裂是蒸汽发生器传热管的最主要损伤形式,因此,蒸汽发生器传热管材料的开发主要围绕抗应力腐蚀开裂能力推进,经历了奥氏体不锈钢、Inconel 600(TT)合金到Incoloy 800和Inconel 690(TT)合金演化历程,开发出了TT(thermal treatment)处理、晶界工程(grain boundary engineering, GBE)处理等优化工艺,应力腐蚀开裂问题得到显著抑制。目前蒸汽发生器传热管的微动磨损问题变得越来越突出[3]。

晶界工程技术[4-5]是为提高材料的抗晶间损伤能力而提出的,在新一代核电结构材料的开发应用中具有一定的潜力,包括蒸汽发生器传热管。刘廷光等通过研究证明晶界工程技术能够提高材料的抗晶间腐蚀[6-7]和抗晶间应力腐蚀开裂[8-9]能力,例如奥氏体不锈钢、镍基690合金[7]等。这是因为晶界工程处理在材料中形成大量的低∑重位点阵(CSL)晶界(∑≤29)[10-11],其抵抗晶间损伤的能力明显高于随机晶界,尤其是∑3(即孪晶界)几乎不发生晶间开裂[8-9]。但是,关于晶界工程处理对材料的微动磨损行为影响的研究报道较少。

目前,针对传热管微动磨损的研究还比较欠缺,大部分微动磨损领域研究都是在非核环境下进行的。影响机械构件微动磨损行为的因素可以被概括为力学因素、环境因素和材料因素,有学者通过研究得出核反应堆高温高压水环境对微动磨损具有重要影响[12-13],尤其是温度[14]。晶界工程处理会改变材料的显微组织,从而可能影响材料的微动磨损行为[14]。Yun等研究认为,大尺寸晶粒具有更好的抗微动磨损性能[15];Li等研究发现,随着晶粒尺寸增大,材料的磨损体积增加[16]。碳化物一般沿随机晶界析出,晶界工程处理会形成大量孪晶界,孪晶界上几乎没有或者只有细小碳化物析出[17],Hong等研究发现晶界上形成粗大碳化物会提高材料的磨损抗力[14],但Liu等研究发现碳化物含量增加会导致材料磨损体积增加[18]。晶界工程处理对材料显微组织的最大改变是形成了大量低∑CSL晶界[10-11],而目前关于CSL晶界对材料微动磨损行为影响的研究报道还较少。本工作将从低∑CSL晶界比例、晶粒尺寸和显微硬度三个方面分析晶界工程处理对材料的微动磨损抗力的影响。

1 实验材料与方法本研究选用压水堆蒸汽发生器传热管用Inconel 690TT合金(以下简称690TT合金)为实验材料,对磨材料为304不锈钢球,材料化学成分如表 1所示。690TT合金取自成品传热管(外径19.28 mm×壁厚1.09 mm),首先采用线切割机沿690TT合金管轴向均匀切割成1/4圆弧并压平。然后进行晶界工程处理,第一步是冷轧,压下量分别为5%, 10%, 30%和50%;第二步为高温退火,在真空密封的石英管中进行,温度为1100 ℃,保温时间5 min后迅速水淬。由于实际应用的690合金管都是经过TT处理之后的,因此对晶界工程处理后试样片进行TT处理(715 ℃下保温5 h),之后将制备出的试样切割成13 mm×13 mm的片状试样,试样编号分别定义为GBE5, GBE10, GBE30和GBE50。

| Sample | Ni | Fe | Cr | C | Ti | Mn | Si | P | S |

| Inconel 690TT | Bal | 11.6 | 29.9 | 0.025 | 0.3 | 0.25 | 0.33 | 0.086 | 0.025 |

| 304 SS | 9.35 | Bal | 18.3 | 0.018 | - | 0.25 | 1.31 | 0.034 | 0.025 |

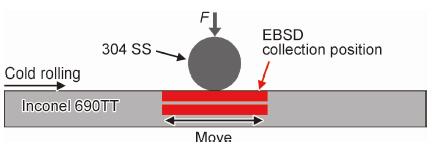

微动实验之前将片状试样用水磨金相砂纸从600#打磨至5000#,然后用金刚石抛光膏(μ=2.5 μm)抛光,使其表面镜面光滑,再用超声波振动仪清洗,清洗液依次为丙酮、酒精,最后将试样表面吹干。采用SRV-Ⅳ微动磨损实验仪进行微动实验,示意图如图 1所示,微动参数设置如下:径向力100 N,位移幅值60 μm,频率20 Hz,微动时间30 min,环境为室温空气和320 ℃空气。摩擦副是直径为10 mm的304不锈钢球。每种试样进行3次平行实验。

|

图 1 微动磨损实验示意图及EBSD采集区域示意图 Fig. 1 Sketch map of fretting wear test and the acquisition area of EBSD mapping |

对微动磨损实验之前的试样进行显微组织分析,试样制备方法:水磨金相砂纸从600#打磨至5000#;金刚石抛光膏(μ=2.5 μm)抛光;20%(体积分数,下同)高氯酸-80%冰醋酸溶液进行电解抛光,电压为25 V,时间约20 s,然后进行EBSD分析,EBSD采集区域如图 1所示,分别在试样截面中间和靠近微动表面边沿处采集;最后使用10%草酸溶液进行电解浸蚀,电压为5 V,时间约10 s,用于金相组织观察。微动磨损实验后,采用激光共聚焦显微镜(LSCM)测试微动磨痕轮廓和磨痕体积;采用扫描电子显微镜(SEM)观察微动磨痕形貌,并结合使用EDS(能谱仪)分析磨痕表面氧元素分布。

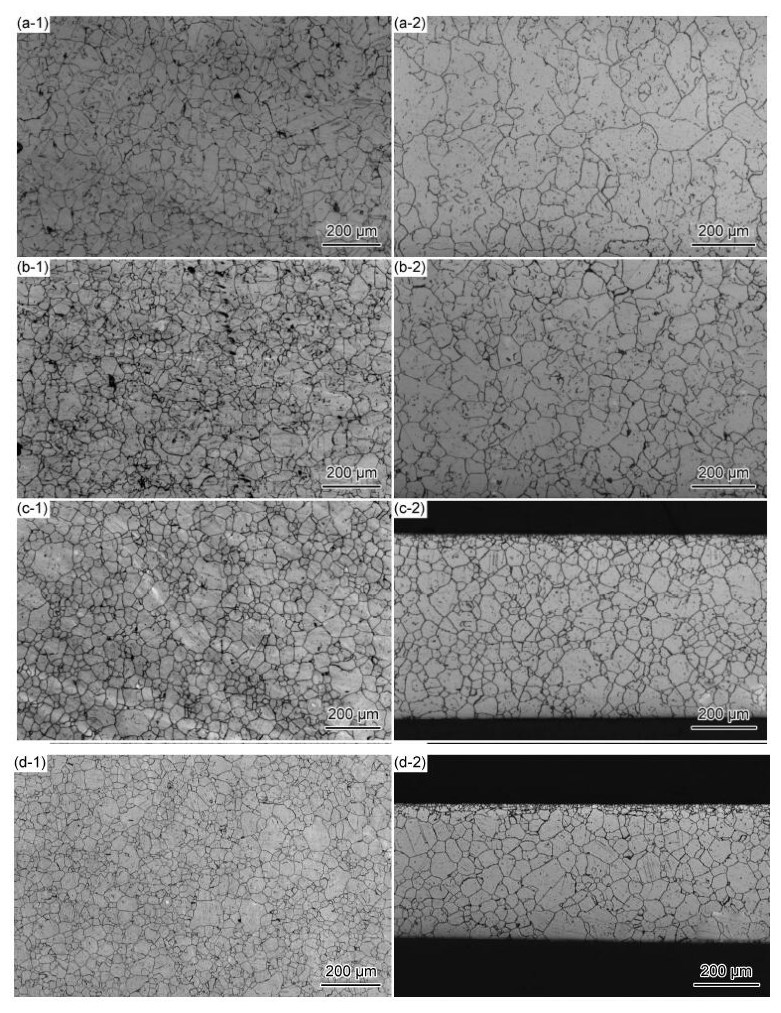

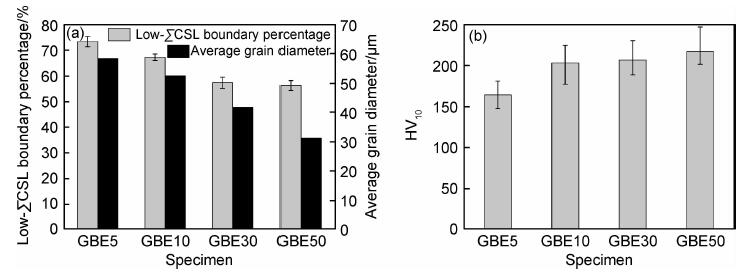

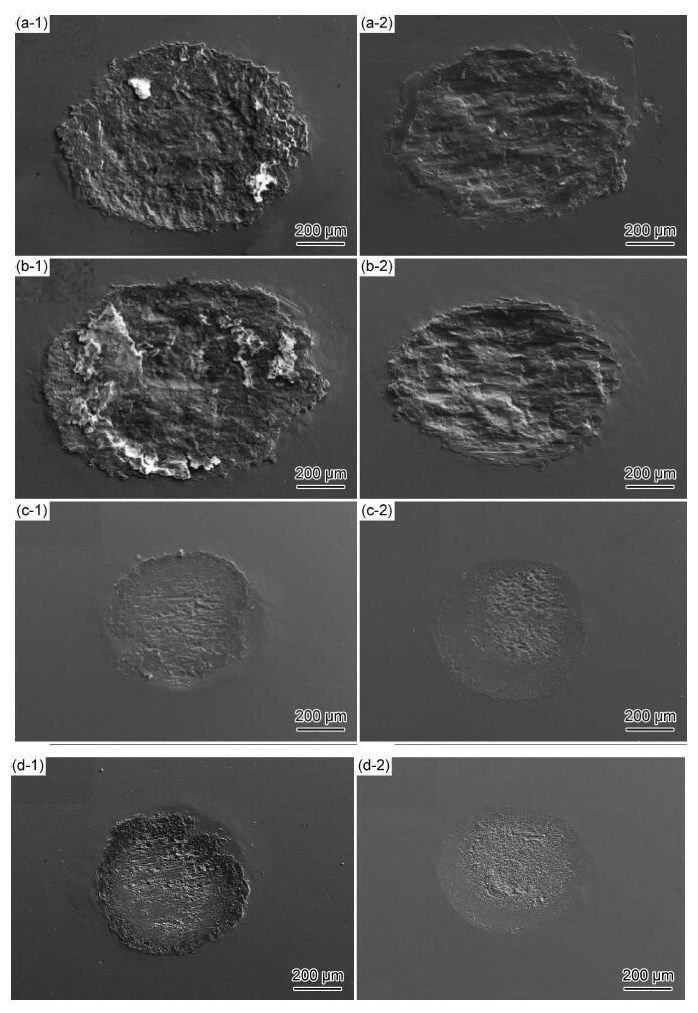

2 结果与分析 2.1 显微组织分析为了研究晶界工程处理对690TT合金微动磨损性能的影响,通过控制冷轧压缩量制备出了4种试样,分别为GBE5, GBE10, GBE30和GBE50,其金相显微组织如图 2所示。可以看出,4种试样的晶粒都是等轴晶,从GBE5到GBE50晶粒尺寸逐渐呈减小趋势。另外,图 2显示各试样的截面晶粒尺寸都较表面晶粒尺寸大,尤其是GBE5,但是,仔细比较可以看出,GBE5截面金相图中很少有孪晶界,而表面图中显示有较多的孪晶界,这是因为金相制备过程中孪晶界难以被蚀刻出来,表面图中尽管显示有孪晶界,但衬度也较浅。采用截线法从试样表面图中统计得到各试样的平均晶粒尺寸如图 3(a)所示,随着晶界工程处理过程中冷轧压下量的增加(从5%至50%),试样的平均晶粒尺寸逐渐减小,这主要是因为随着冷轧压下量增加,位错密度增大,退火过程中再结晶形核密度增高,晶粒尺寸减小。

|

图 2 90TT合金管经不同工艺晶界工程处理后表面(1)和截面(2)的金相显微组织 (a)GBE5;(b)GBE10;(c)GBE30;(d)GBE50 Fig. 2 Optical microstructures on the surface (1) and cross-section (2) of 690TT alloy tube with different GBE processes (a)GBE5;(b)GBE10;(c)GBE30;(d)GBE50 |

|

图 3 690TT合金管经不同工艺晶界工程处理后试样的平均晶粒尺寸、低∑CSL晶界比例(a)和维氏硬度(b)统计 Fig. 3 Average grain diameters, percentages of low-∑ CSL boundaries (a) and microhardness (b) of 690TT alloy tube with different GBE processes |

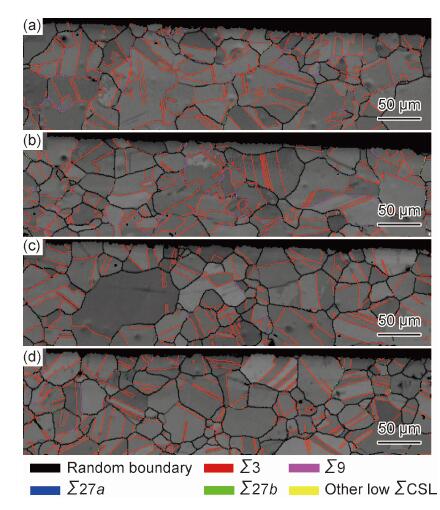

EBSD是分析晶界工程处理试样的常用技术,在试样截面上中间位置和靠近微动实验表面位置分别进行EBSD采集,图 4为靠近微动实验表面位置的EBSD图。高比例低∑CSL晶界是晶界工程处理显微组织的显著特征,尤其是∑3晶界和高阶∑3n晶界,即孪晶界和孪晶相关晶界,是奥氏体金属材料晶界工程处理最希望获得的晶界类型[8, 11]。图 4显示,4种试样中都有大量∑3晶界(红色),相比较而言,图 4(c),(d),中的孪晶界大多呈直线状,∑3晶界与∑3n晶界很少交织在一起;而图 4(a), (b)中孪晶界含量更多,且∑3晶界形貌相对复杂,与高阶∑3n晶界构成复杂网络结构,这是获得较好晶界工程处理效果的典型显微组织特征[10, 18]。对这4种试样中的低∑CSL晶界比例(长度比)进行统计,结果如图 3(a)所示,图中低∑CSL晶界柱状图为表面区域和中间区域统计结果平均值,其中下限均对应边沿区域,上限均对应中间区域。从GBE5到GBE50,随着晶界工程处理过程中冷轧压下量的增加,试样中低∑CSL晶界比例逐渐降低。其中只有试样GBE5的低∑CSL晶界比例超过70%,这与文献中报道的Ni基合金的最佳晶界工程处理工艺相同——约5%冷变形后进行高温退火[7, 10, 18]。因此,从低∑CSL晶界比例及各类型CSL晶界网络图判断,只有GBE5取得了较好的晶界工程处理效果。

|

图 4 690TT合金管经不同工艺晶界工程处理后截面的EBSD图 (a)GBE5;(b)GBE10;(c)GBE30;(d)GBE50 Fig. 4 EBSD maps on the cross-section of 690TT alloy tube with different GBE processes (a)GBE5;(b)GBE10;(c)GBE30;(d)GBE50 |

硬度是影响材料抗微动磨损性能的重要参数[16]。4种试样的维氏硬度如图 3(b)所示,从GBE5到GBE50,随着晶界工程处理过程中冷轧压下量的增加,试样的硬度逐渐增大,这与晶粒尺寸和低∑CSL晶界比例的变化趋势相反。低∑CSL晶界比例对材料强度没有显著影响[19],4种试样的显微硬度变化主要是由晶粒尺寸变化引起的,晶粒尺寸越小试样的硬度越高[16]。

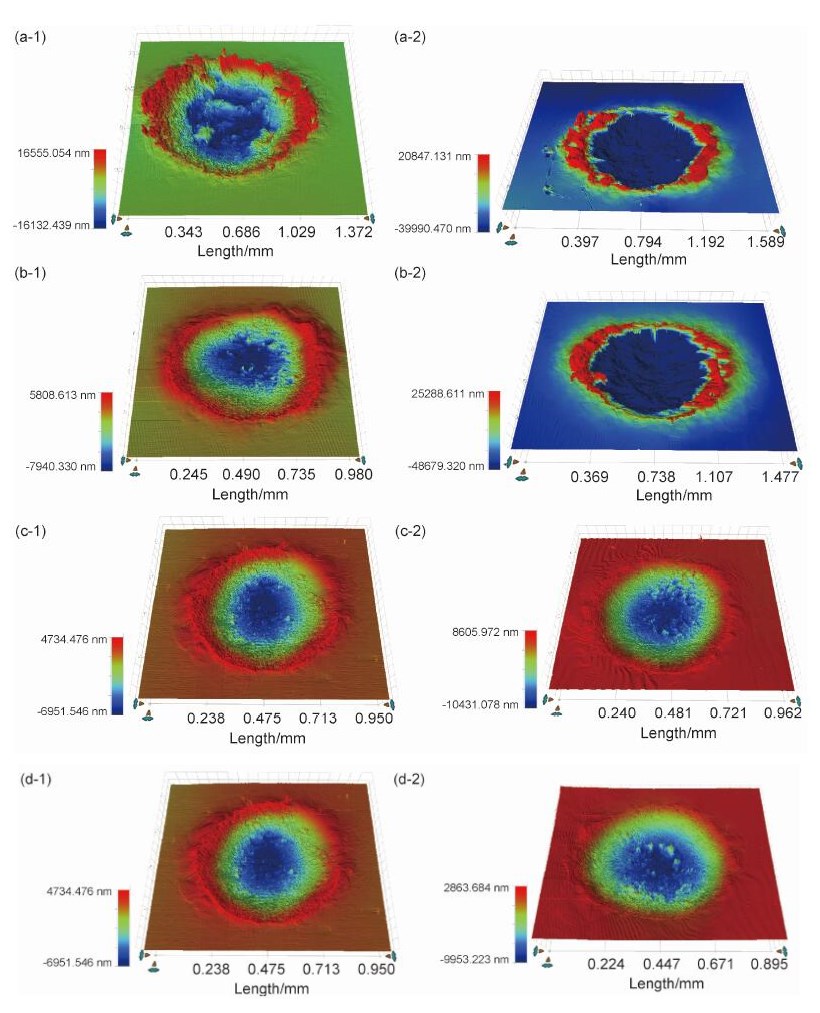

2.2 微动磨损行为图 5为经不同工艺处理的4种690TT合金试样分别在室温和320 ℃空气中进行微动磨损形成的磨痕形貌图。图 6为激光共聚焦显微镜测得的经不同工艺处理的4种690TT合金试样分别在室温和320 ℃空气中进行微动磨损形成的磨痕轮廓图。对比可见,无论在室温下还是320 ℃下,试样GBE5和GBE10的微动磨痕都与试样GBE30和GBE50的磨痕有显著差异。GBE5和GBE10的磨痕面积更大,表面有严重塑性变形和刮擦破损,这是由于690TT试样块与对磨球之间发生黏着磨损,持续的交变运动使试样表面发生塑性变形及撕裂,继而形成磨屑(第三体)[20],试样块与对磨球之间的二体接触转变成试样块-磨屑-对磨球之间三体接触,磨屑的出现是磨坑表面产生严重破损的主要原因;随着微动的进行,磨屑不断产生并从磨坑挤出,造成磨坑边缘较高。GBE5和GBE10试样在室温与320 ℃空气中的磨痕表面不存在中心黏着区,为典型的完全滑移特征[21-22]。

|

图 5 不同工艺晶界工程处理试样分别在室温(1)和320 ℃(2)空气中进行微动磨损实验后磨痕表面SEM形貌 (a)GBE5;(b)GBE10;(c)GBE30;(d)GBE50 Fig. 5 SEM morphologies of worn surface of samples with different GBE processes after fretting wear test at room temperature (1) and 320 ℃ (2) in air, respectively (a)GBE5;(b)GBE10;(c)GBE30;(d)GBE50 |

|

图 6 不同工艺晶界工程处理试样分别在室温(1)和320 ℃(2)空气中进行微动磨损实验后磨痕轮廓图 (a)GBE5;(b)GBE10;(c)GBE30;(d)GBE50 Fig. 6 Profiles of the worn scars of samples with different GBE processes after fretting wear test at room temperature (1) and 320 ℃ (2) in air, respectively (a)GBE5;(b)GBE10;(c)GBE30;(d)GBE50 |

相比较而言,GBE30和GBE50在室温与320 ℃下微动实验形成的磨痕面积都较小,磨痕表面平整,没有显著塑性变形和磨屑剥落,由中心黏着区和环状微滑区组成,是典型的部分滑移特征[21-22]。这是因为GBE30和GBE50硬度较高[16],在微动实验过程中,试样块与对磨球之间黏结在一起,不发生相对滑动,微动位移通过接触面的弹性变形来调节,不形成磨屑。相比较而言,试样GBE50在室温下的微动磨痕边缘有少量溢出物,磨坑中有少量划痕,具有混合滑移特征[22]。

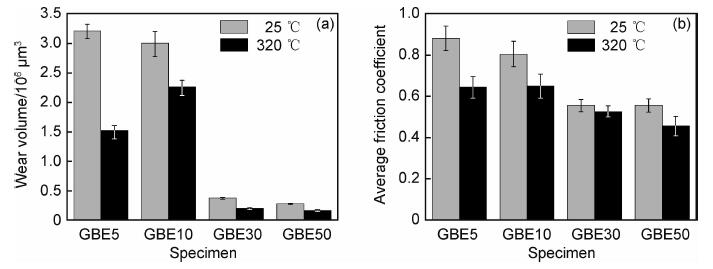

使用激光共聚焦显微镜测得各试样的磨损体积如图 7(a)所示,所得为3次平行实验的平均值及最大和最小值。试样GBE30和GBE50的磨损体积明显小于试样GBE5和GBE10。4种试样在320 ℃下的微动磨损体积都小于它们在室温下的磨损体积,这是由于更高环境温度和摩擦生热会促使表面氧化,以及磨屑被压实而黏着在磨坑表面,形成表面光滑的釉质层,起到抵抗磨损的保护层作用,造成磨损体积和摩擦因数减小[21, 23]。图 7(b)为4种试样的微动平均摩擦因数及最大、最小值,320 ℃下的摩擦因数均低于常温下的[21, 23]。

|

图 7 不同工艺晶界工程处理试样分别在室温和320 ℃空气中进行微动磨损实验后的磨损体积统计(a)与平均摩擦因数(b) Fig. 7 Statistics of wear volumes (a) and average friction coefficients (b) of samples with different GBE processes after fretting wear test at room temperature and 320 ℃ in air, respectively |

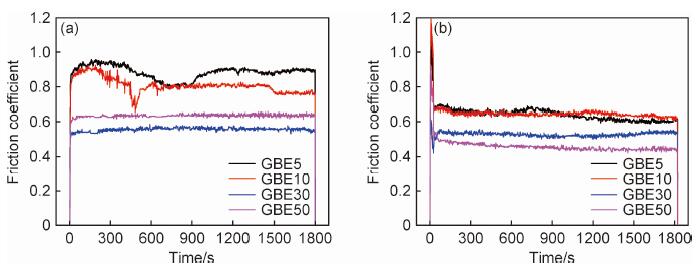

图 8为摩擦因数随时间变化曲线图。在常温下(见图 8(a)),4种试样的摩擦因数在开始阶段都迅速升高,然后逐步增加达到最大值,对应这一阶段经历了试件间接触表面膜滑动与去除[24]、试件间直接接触、接触面积逐渐增大过程。随后,试样GBE5和GBE10随着磨屑的形成,二体接触转变成三体接触[20],三体以滚动或滑动形式起到一定的润滑作用,摩擦因数有一定程度降低;之后随着磨屑的形成与溢出达到平衡,摩擦因数逐渐稳定。对于试样GBE30和GBE50,微动实验过程中一直是二体接触,微动磨损机理没有显著变化,摩擦因数基本保持平稳。

|

图 8 不同工艺晶界工程处理试样分别在室温(a)和320 ℃(b)空气中进行微动磨损实验后的摩擦因数随时间的变化曲线 Fig. 8 Curves of friction coefficients as a function of time of samples with different GBE processes at room temperature (a) and 320 ℃ (b) in air, respectively |

在高温下,4种试样的摩擦因数随时间变化(见图 8(b))均表现出在摩擦初始阶段迅速达到极值后又迅速降低的现象,这是由于高温下基体材料软化,对磨球压入更深使得滑动阻力较大,造成初始阶段摩擦因数大;另外,微动测试之前试样在320 ℃环境中保持了一段时间,形成了一层表面氧化膜,氧化膜硬度较高也会造成摩擦因数出现较高极值,氧化膜破坏后摩擦因数迅速降低。进入稳定阶段后,摩擦因数曲线与常温下的类似(见图 8(a)),但由于在较高温度下试件间的黏着力增加,减弱了接触体的相对滑动,形成表面光滑的釉质层[12],摩擦因数都略低于常温摩擦因数水平。试样GBE5和GBE10在高温下的摩擦因数基本相同,都高于GBE30和GBE50,这和它们的微动运行区域特性有关[21-22],前二者为完全滑移区,后二者为部分滑移区。

与其他试样相比,试样GBE5和GBE10在常温微动过程中进入稳定阶段后的摩擦因数随时间变化曲线波动明显较大,也大于它们在高温下的摩擦因数曲线,这与磨屑的尺寸或硬度有关[20]。如图 5(a-1),(b-1)所示,试样GBE5和GBE10的磨坑内有更加严重的刮擦痕迹与剥落现象,说明微动过程中形成了大尺寸的磨屑,这些磨屑对摩擦因数有显著影响,并且它们的形成和溢出具有一定的随机性,造成摩擦因数随时间变化曲线有较大波动。在高温下,虽然GBE5和GBE10的微动也是完全滑移,但由于试样比在常温下的塑性高,不易形成大尺寸磨屑颗粒,而会被碾平压实在接触面上,形成相对平滑的釉质层[12],摩擦因数随时间变化曲线没有严重波动。

2.3 CSL晶界对微动磨损影响分析晶界工程处理材料的显著特征是显微组织中形成大量以∑3晶界为主的低∑CSL晶界,低∑CSL晶界比例能够达到70%以上[10-11],例如本工作中的试样GBE5是690TT合金经5%冷轧变形后在1100 ℃下保温5 min处理得到,这是奥氏体不锈钢及镍基合金的典型晶界工程处理工艺[6-7, 10-11]。随着晶界工程处理过程中冷轧量的增加,退火后得到的低∑CSL晶界比例降低,如图 3(a)所示,趋向于普通的轧制-退火处理结果。因此,轧制变形量是决定晶界工程处理效果的关键因素,这与退火孪晶的形成与演化机制有关,关于晶界工程处理过程中晶界网络的演化机理已有大量研究[18],在此不再阐述。

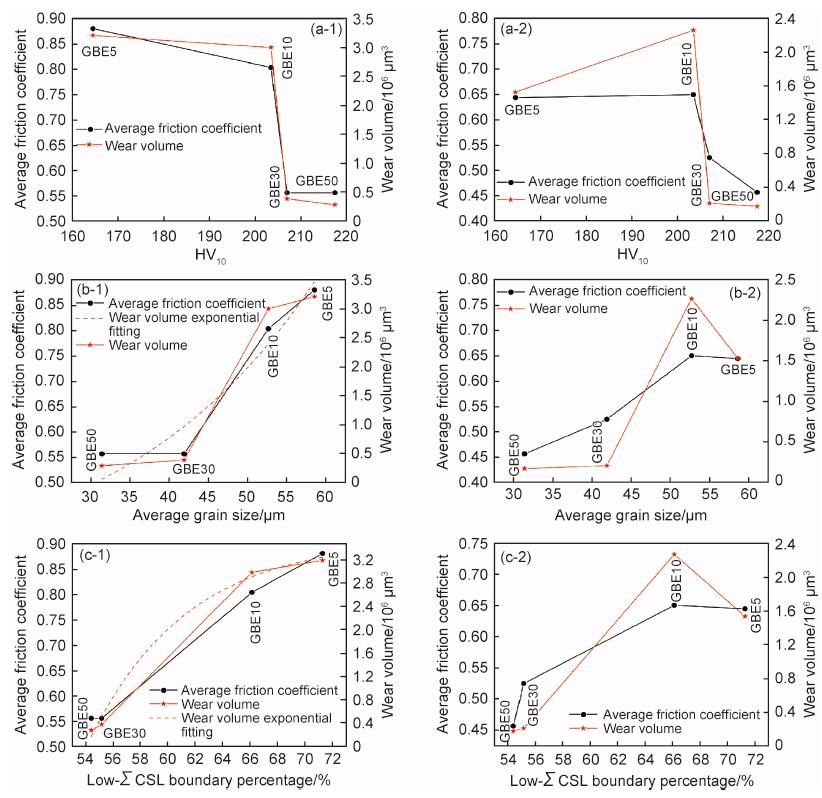

研究晶界工程处理对材料的微动磨损行为的影响,核心是分析低∑CSL晶界对微动磨损抗力的影响,这是因为晶界工程处理引起材料显微组织的主要变化是低∑CSL晶界比例升高。然而,晶界工程处理难以避免地会引起晶粒尺寸、显微硬度等其他显微组织特征的改变[10],尽管这些改变并非晶界工程处理的目的,但这些显微组织特征的变化对微动磨损行为的影响也应该被考虑。从显微组织上分析不同工艺处理材料的微动磨损行为,即组织对性能的影响,是材料学研究的基本思维方式;工业领域中则更多关注材料的基本力学性能与微动磨损抗力之间的关系,例如硬度、塑性、强度等对微动磨损性能的影响。因此,为分析晶界工程处理对690TT合金的微动磨损行为的影响,本研究采用4种工艺参数对690TT合金进行晶界工程处理,分析它们的显微硬度、晶粒尺寸和低∑CSL晶界比例(靠近边沿区域数据)变化及其对微动磨损抗力的影响,如图 9所示。

|

图 9 不同工艺晶界工程处理的4种试样分别在室温(1)和320 ℃(2)空气中进行微动磨损实验后的平均摩擦因数、磨损体积与维氏硬度(a)、晶粒尺寸(b)和低∑CSL晶界比例统计关系(c) Fig. 9 Statistical relationships of the average friction coefficient and wear volume vs microhardness(a), average grain size (b) and low-∑ CSL boundary proportion (c) for the four samples with different GBE processes after fretting wear test at room temperature (1) and 320 ℃ (2) in air, respectively |

图 9显示,显微硬度、晶粒尺寸、低∑CSL晶界比例对微动摩擦因数和磨损体积的影响规律在高温和室温下相似,除了试样GBE10在高温下的磨损体积表现异常,摩擦因数和磨损体积均随显微硬度增加而降低,随平均晶粒尺寸和低∑CSL晶界比例增大而增加。关于显微硬度对微动磨损的影响,本研究结果与文献[16, 25]结果一致——硬度增加有利于提高材料的微动磨损抗力。对于晶粒尺寸对微动磨损的影响,存在两种相互矛盾的观点,晶粒尺寸增加会提高[15]或降低[16]材料的微动磨损抗力,本研究结果支持后者,这一结论应该更具有普遍性,而且这与硬度对材料微动磨损的影响结论对应,因为晶粒尺寸越大硬度越低,微动磨损抗力也应该越低。根据Hall-Petch公式,材料的晶粒尺寸与硬度之间具有相关性,因此它们对微动磨损行为的影响也应该是不可分离的;但是,如上所述,晶粒尺寸和硬度是在不同层面上描述材料特性的参数,晶粒尺寸属于显微组织因素,显微硬度和微动磨损抗力都是材料的性能,显微组织与材料性能之间存在因果关系,而性能与性能之间为对应(统计)关系。从这一点分析,显微硬度与微动磨损抗力之间的关系可以通过晶粒尺寸对微动磨损的影响进行解释,晶粒尺寸与微动磨损的相关性应该更强。Li等[16]详细分析了晶粒尺寸和显微硬度对600合金微动磨损行为的耦合影响规律,结果也显示晶粒尺寸对微动磨损的影响系数远大于显微硬度,这与图 9(b-1),(b-2)曲线规律性明显大于图 9(a-1),(a-2)曲线的结果对应。

图 9(c-1), (c-2)分别为低∑CSL晶界比例在室温和320 ℃时对微动磨损的影响,与晶粒尺寸对微动磨损行为的影响规律相似。晶粒尺寸和低∑CSL晶界比例都是材料的显微组织特征,图 9(b-1),(c-1)中曲线分别为平均晶粒尺寸和低∑CSL晶界比例对磨损体积的指数函数拟合曲线。可以看出,图 9(c-1)中的曲线拟合效果更好,这两条拟合曲线的相关系数分别为0.677和0.985,说明低∑CSL晶界比例对微动磨损抗力的影响更显著。

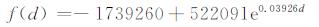

晶粒尺寸和低∑CSL晶界比例不同是本工作中4种GBE试样的主要显微组织差别,它们都会影响材料的微动磨损行为。这4种GBE试样的微动磨损抗力如图 7所示,究竟何种因素对试样微动磨损行为的影响更显著是值得研究的问题。图 9(b-1),(c-1)中的拟合曲线分别表示微动磨损体积与晶粒尺寸和低∑CSL晶界比例的关系,其拟合函数分别为式(1)和式(2):

|

(1) |

|

(2) |

式中d和∑分别表示平均晶粒尺寸与低∑CSL晶界比例。这是分别独立考虑晶粒尺寸和低∑CSL晶界比例对微动磨损影响的结果,它们对微动磨损的综合影响可用式(3)表示:

|

(3) |

式中:V表示微动磨损体积;k1, k2分别为晶粒尺寸影响系数和低∑CSL晶界比例影响系数,它们均大于0,且k1+k2=1。在Matlab中使用式(3)对V-(d, ∑)在三维坐标系中的散点图进行拟合可得k1接近于0,k2接近于1,说明相比于低∑CSL晶界比例,晶粒尺寸对材料的微动磨损抗力影响较小。在统计分析软件SPSS中分别对晶粒尺寸、低∑CSL晶界比例与微动磨损体积进行相关性分析,结果也显示低∑CSL晶界比例与磨损体积之间关系为显著相关,晶粒尺寸与磨损体积之间没有显著关系。因此,低∑CSL晶界比例是这4种GBE试样的显微组织对其微动磨损抗力产生影响的主要原因,低∑CSL晶界比例越高,材料的抗微动磨损能力越差,晶界工程处理不利于材料的微动磨损抗力。

3 结论(1) 与冷轧压下量10%, 30%和50%相比,690TT合金经5%冷轧变形和1100 ℃/5 min退火处理试样的晶界工程处理效果最好。

(2) 690TT合金在室温和320 ℃空气中的微动磨损体积与摩擦因数均随硬度增加而降低、随晶粒尺寸和低∑CSL晶界比例增大而增加。在相同微动实验参数下,晶粒尺寸越大,低∑CSL晶界比例越高,试样的微动运行区域特性倾向于完全滑移,反之倾向于部分滑移。

(3) 与晶粒尺寸相比,低∑CSL晶界比例与GBE试样的微动磨损抗力的相关性更强,低∑CSL晶界比例越高,材料的抗微动磨损能力越差,因此,晶界工程处理不利于材料的微动磨损抗力。

| [1] |

ZINKLE S J, WAS G S. Materials challenges in nuclear energy[J]. Acta Materialia, 2013, 61(3): 735-758. DOI:10.1016/j.actamat.2012.11.004 |

| [2] |

张兴田. 核电厂设备典型腐蚀损伤及其防护技术[J]. 腐蚀与防护, 2016, 37(7): 527-533. ZHANG X T. Corrosion damage cases and corrosion protection technology of components in nuclear power plant[J]. Corrosion & Protection, 2016, 37(7): 527-533. |

| [3] |

唐辉. 世界核电设备与结构将长期面临的一个问题——微动损伤[J]. 核动力工程, 2000, 21(3): 221-226. TANG H. Fretting damage, one of world-wide difficulties in the field of nuclear power equipment and structures for a long-term[J]. Nuclear Power Engineering, 2000, 21(3): 221-226. |

| [4] |

WATANABE T. An approach to grain boundary design of strong and ductile polycrystals[J]. Res Mechanica, 1984, 11(1): 47-84. |

| [5] |

LEHOCKEY E M, LIMOGES D, PALUMBO G, et al. On improving the corrosion and growth resistance of positive Pb-acid battery grids by grain boundary engineering[J]. Journal of Power Sources, 1999, 78(1/2): 79-83. |

| [6] |

LIU T, XIA S, SHOJI T. The topology of three-dimensional grain boundary network and its influence on stress corrosion crack propagation characteristics in austenitic stainless steel in a simulated BWR environment[J]. Corrosion Science, 2017, 129: 161-168. DOI:10.1016/j.corsci.2017.10.003 |

| [7] |

HU C, XIA S, LI H, et al. Improving the intergranular corrosion resistance of 304 stainless steel by grain boundary network control[J]. Corrosion Science, 2011, 53(5): 1880-1886. DOI:10.1016/j.corsci.2011.02.005 |

| [8] |

LIU T, XIA S, BAI Q, et al. Three-dimensional study of grain boundary engineering effects on intergranular stress corrosion cracking of 316 stainless steel in high temperature water[J]. Journal of Nuclear Materials, 2018, 498: 290-299. DOI:10.1016/j.jnucmat.2017.10.004 |

| [9] |

TELANG A, GILL A S, KUMAR M, et al. Iterative thermomechanical processing of alloy 600 for improved resistance to corrosion and stress corrosion cracking[J]. Acta Materialia, 2016, 113: 180-193. DOI:10.1016/j.actamat.2016.05.009 |

| [10] |

LIU T, XIA S, BAI Q, et al. Evaluation of grain boundary network and improvement of intergranular cracking resistance in 316L stainless steel after grain boundary engineering[J]. Materials, 2019, 12(2): 242. |

| [11] |

MICHIUCHI M, KOKAWA H, WANG Z J, et al. Twin-induced grain boundary engineering for 316 austenitic stainless steel[J]. Acta Materialia, 2006, 54(19): 5179-5184. DOI:10.1016/j.actamat.2006.06.030 |

| [12] |

XIN L, YANG B B, WANG Z H, et al. Effect of normal force on fretting wear behavior and mechanism of alloy 690TT in high temperature water[J]. Wear, 2016, 210: 368-369. |

| [13] |

PARK G S, KIM G G, KIM S J. Sliding wear behaviors of steam generator tube materials in high temperature water environment[J]. Journal of Nuclear Materials, 2006, 352(1/3): 80-84. |

| [14] |

HONG J K, KIM I S, PARK C Y, et al. Microstructural effects on the fretting wear of Inconel 690 steam generator tube[J]. Wear, 2005, 259(1): 349-355. |

| [15] |

YUN J Y, SHIN G S, KIM D I, et al. Effect of carbide size and spacing on the fretting wear behavior of Inconel 690 SG tube mated with SUS 409[J]. Wear, 2015, 338/339: 252-257. DOI:10.1016/j.wear.2015.06.012 |

| [16] |

LI J, LU Y, ZHANG H, et al. Effect of grain size and hardness on fretting wear behavior of Inconel 600 alloys[J]. Tribology International, 2015, 81: 215-222. DOI:10.1016/j.triboint.2014.08.005 |

| [17] |

李慧, 夏爽, 周邦新, 等. 镍基690合金时效过程中晶界碳化物的形貌演化[J]. 金属学报, 2009, 45(2): 195-198. LI H, XIA S, ZHOU B X, et al. Evolution of carbide morphology precipitated at grain boundaries in Ni-based alloy 690[J]. Acta Metallurgica Sinica, 2009, 45(2): 195-198. |

| [18] |

LIU T, XIA S, LI H, et al. The highly twinned grain boundary network formation during grain boundary engineering[J]. Materials Letters, 2014, 133: 97-100. DOI:10.1016/j.matlet.2014.06.166 |

| [19] |

ZHUO Z, XIA S, BAI Q, et al. The effect of grain boundary character distribution on the mechanical properties at different strain rates of a 316L stainless steel[J]. Journal of Materials Science, 2018, 53(4): 2844-2858. DOI:10.1007/s10853-017-1695-0 |

| [20] |

VARENBERG M, HALPERIN G, ETSION I. Different aspects of the role of wear debris in fretting wear[J]. Wear, 2002, 252(11/12): 902-910. |

| [21] |

辛龙, 李杰, 陆永浩, 等. Inconel 690合金高温微动磨损特性研究[J]. 摩擦学学报, 2015, 35(4): 470-476. XIN L, LI J, LU Y H, et al. Fretting wear properties of Inconel 690 alloy at elevated temperature[J]. Tribology, 2015, 35(4): 470-476. |

| [22] |

ZHU M H, ZHOU Z R. On the mechanisms of various fretting wear modes[J]. Tribology International, 2011, 44(11): 1378-1388. DOI:10.1016/j.triboint.2011.02.010 |

| [23] |

HONG J K, KIM I S. Environment effects on the reciprocating wear of Inconel 690 steam generator tubes[J]. Wear, 2003, 255(7/12): 1174-1182. |

| [24] |

辛龙, 马妙, 陆永浩. Inconel600合金高温微动磨损特性[J]. 工程科学学报, 2015, 37(7): 928-935. XIN L, MA M, LU Y H. Fretting wear properties of Inconel600 alloy at high temperature[J]. Chinese Journal of Engineering, 2015, 37(7): 928-935. |

| [25] |

屈盛官, 王光宏, 李文龙, 等. 高性能渗氮钢微动磨损性能研究[J]. 摩擦学学报, 2012, 32(5): 486-492. QU S G, WANG G H, LI W L, et al. Fretting wear of a high-performance plasma nitrided steel[J]. Tribology, 2012, 32(5): 486-492. |

2020, Vol. 48

2020, Vol. 48