文章信息

- 张佳琪, 王敏杰, 刘建业, 牛留辉, 王金海

- ZHANG Jia-qi, WANG Min-jie, LIU Jian-ye, NIU Liu-hui, WANG Jin-hai

- 扫描策略对激光选区熔化成型18Ni300马氏体时效钢打印质量和性能的影响

- Influence of scanning strategy on printing quality and properties of selective laser melted 18Ni300 maraging steel

- 材料工程, 2020, 48(10): 105-113

- Journal of Materials Engineering, 2020, 48(10): 105-113.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001031

-

文章历史

- 收稿日期: 2019-11-13

- 修订日期: 2020-06-15

2. 广东汉邦激光科技有限公司, 广东 中山 528427

2. Guangdong Hanbang 3D Tech Co., Ltd., Zhongshan 528427, Guangdong, China

激光选区熔化(selective laser melting, SLM)成型技术是现今发展最为迅速的金属3D打印技术之一。它基于“离散-堆积”原理,通过分层打印的方法构造三维实体,具有可自由成型和材料利用率高等特点[1-2]。SLM技术自发展以来,已成功应用于航空航天、生物医学等多个领域。迄今为止,已得到较为广泛的研究[3-4]。

18Ni300马氏体时效钢是利用金属间化合物进行强化的高强度钢,具有强度高、韧性好等特点[5-6]。因其在较高的抗拉强度下仍具有良好的塑性,而被应用于制造模具零件和航空航天零件等[7]。目前,已有大量关于SLM工艺参数和热处理方法对18Ni300马氏体时效钢显微组织与力学性能的影响研究。但是鲜有文献报道扫描策略对18Ni300材料打印质量和性能的影响规律。在金属3D打印过程中,扫描策略选用的是否合理不仅会影响零件的表面质量和尺寸精度,还会影响零件的制造时间[8]。Wan等[9]采用两种扫描策略加工Inconel 718合金,研究了扫描方式对晶粒结构和晶体织构的影响。研究发现,当采用扫描方向逐层改变90°的双向扫描方式时,试样的内部晶粒出现显著增长,试样结构更加牢固。Sun等[10]研究了扫描策略对Ni-25Mo合金的影响。研究发现,沿Z方向的晶体取向可以通过扫描策略而改变。Rashid等[11]研究了单次扫描模式和重熔扫描模式对17-4PH不锈钢合金致密度、硬度与显微组织的影响。与单次扫描相比,重熔扫描模式的致密度和显微硬度更高。这主要是因为采用重熔扫描模式的试件内部的马氏体含量更高。Almangour等[12]也做了相似的研究,证明了所选择的SLM扫描策略与合金的组织和力学性能相关。

因此,为了更好地掌握SLM扫描策略对18Ni300马氏体时效钢打印质量和性能的影响规律,本工作分别采用X扫描策略、XY扫描策略、S扫描策略和C扫描策略制备18Ni300样品,重点研究了不同扫描策略对打印样品表面形貌、表面粗糙度、致密度、硬度、显微组织、物相和拉伸性能的影响,并对不同扫描策略拉伸性能在不同成型方向上的各向异性变化进行了深入探讨。

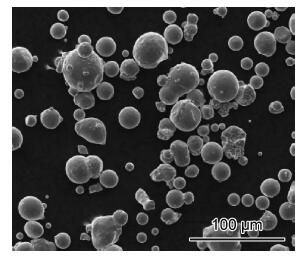

1 实验材料与方法SLM实验材料采用的是山特维克生产的18Ni300马氏体时效钢合金粉末,其化学成分如表 1所示。18Ni300马氏体时效钢合金粉末采用气雾化方法制得,图 1为18Ni300钢粉末的微观形貌,该粉末粒径为15~45 μm,粉末的松装密度为4.01 g/cm3。实验采用尺寸为280 mm×280 mm×25 mm的不锈钢基板,每次实验前需将基板进行预热,预热温度为60 ℃。

| Ni | Co | Mo | Ti | Cr | Al | Fe |

| 18.3 | 8.9 | 4.9 | 0.66 | 0.12 | 0.08 | Bal |

|

图 1 18Ni300马氏体时效钢粉末的微观形貌 Fig. 1 Micro-morphology of 18Ni300 maraging steel powder |

实验采用HBD-280 3D打印设备,设备最大成型尺寸为250 mm×250 mm×300 mm,设备采用500 W光纤激光器,激光器波长为1.07 nm,光斑直径为50 μm。采用4种不同的扫描策略进行实验,如图 2所示。其中图 2(a)为X扫描策略,它是一种单填充扫描策略,只沿X方向进行单向填充,扫描方向没有变化。图 2(b)为XY扫描策略,它也是一种单填充扫描策略,其扫描方向逐层偏转90°。图 2(c)为S扫描策略,它是一种分区扫描策略。在打印过程中,其扫描区域被划分成多个条形区,每个条形区的内部填充向量与长度方向垂直,扫描方向逐层改变67°。图 2(d)是C扫描策略,它也是一种分区扫描策略,每一层的扫描区域被随机地划分成多个尺寸相同的小方格,小方格尺寸由所填充向量决定,每一层的打印方向与S扫描策略的打印方向相同。在本工作中,所采用的条形分区宽度和棋盘格分区大小分别为8 mm和8 mm×8 mm。在激光功率为300 W,扫描速率为1000 mm/s,扫描间距为0.1 mm,层厚为50 μm的工艺参数下打印尺寸为13 mm×13 mm×13 mm的块体试样以及依据GB/T 228-2010标准设计的棒状拉伸试样(标距为25 mm)。

|

图 2 扫描策略示意图 (a)X扫描;(b)XY扫描;(c)S扫描;(d)C扫描 Fig. 2 Diagrammatic sketches of scanning strategies (a)X-scan; (b)XY-scan; (c)S-scan; (d)C-scan |

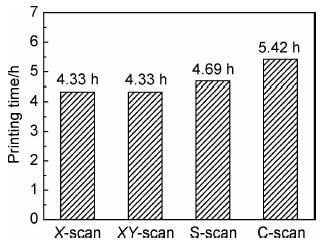

在金属3D打印过程中,选用不同的扫描策略会直接影响零件的打印效率。影响打印效率的主要原因是打印过程中激光关闭与激光开启之间的“空跳时间”。对于单填充扫描策略,其空跳时间主要为每一层开始铺粉到激光器出光准备打印的时间,即层间空跳时间。对于分区扫描策略,其表面被划分成多个区域,每打印两个区域就会存在一个“区间空跳时间”,打印的区域越多,积累的区间空跳时间越多。因此分区扫描的空跳时间由“层间空跳”和“区间空跳”两部分构成。以13 mm×13 mm×13 mm的打印试样为例,每次打印层厚为50 μm,打印层数为260层。为了更为直观地对比“空跳时间”对打印效率的影响,假设4种扫描策略每层激光填充时间均为30 s,层间空跳为30 s,区间空跳为5 s,S扫描策略将每层打印表面划分为2个区域,C扫描策略将每层打印表面划分为4个区域。根据计算得到4种扫描策略打印试样的时间,如图 3所示。单填充扫描策略的打印效率最高,S扫描策略的打印效率比单填充扫描策略约低8%,C扫描策略的打印效率比单填充扫描打印效率约低25%。

|

图 3 不同扫描策略试样的打印时间 Fig. 3 Printing time of samples with different scanning strategies |

对打印试样进行镶嵌抛光,用H2O(12 mL)+HCl(4 mL)+HNO3(2 mL)腐蚀剂浸泡腐蚀试样表面60 s左右,使用CDM-806C显微镜观察其内部微观组织。试样的物相采用D/Max 2400型X射线衍射仪(XRD)进行分析。采用Olympus的OLS4100激光共聚焦显微镜测量试样的上表面粗糙度。采用阿基米德排水法测量试样的致密度。采用DigiRock DR3洛氏硬度仪测量试样硬度,压头载荷为1471 N,每次测量的加载时间为5 s。分别在试样的上表面和纵截面进行5次硬度测量,取其平均值。采用C51.105型电子万能拉伸试验机在室温下测量试样的抗拉强度,拉伸速率为5 mm/min。为避免可能存在的实验误差,对相同工艺条件下制备的拉伸试样进行3次实验,得到平均抗拉强度。采用QUANTA 450场发射扫描电子显微镜(SEM)观察拉伸断口。

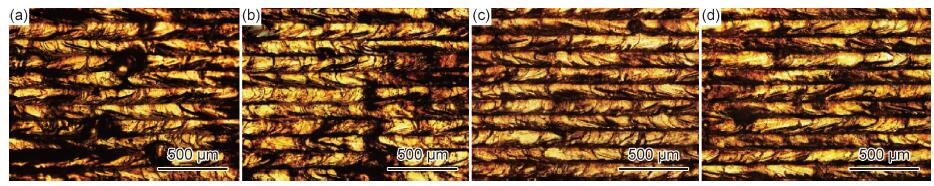

2 结果与分析 2.1 表面形貌与表面粗糙度分析图 4为采用不同扫描策略打印的试样表面形貌。由图 4(a), (b)可以看出,采用X扫描策略和XY扫描策略的试样表面烧蚀严重,表面有明显的凹坑,采用X扫描策略的试样表面球化现象明显,熔道不均匀、平行度低。相对于X扫描,XY扫描的熔道平行度有所改善。C扫描和S扫描熔道均匀性高,表面没有颗粒夹渣,熔道之间搭接良好,形成了良好的冶金结合(见图 4(c), (d))。

|

图 4 不同扫描策略打印的试样表面形貌 (a)X扫描;(b)XY扫描;(c)S扫描;(d)C扫描 Fig. 4 Printing surface morphologies of samples by different scanning strategies (a) X-scan; (b) XY-scan; (e)S scan; (d)C-scan |

图 5为不同扫描策略对打印表面粗糙度的影响。X扫描策略属于单方向扫描,熔道起点均在同一方向,这种扫描方式易沿Z方向产生较大的热量累积,影响了试样表面的光洁程度。而且X扫描在每次重新进行扫描时,均处于下层熔道的最高位置,增加了波峰波谷的高度差,多层成型后上表面变得高低不平,因此表面粗糙度Ra最高,为13.695 μm。XY扫描策略每一层的扫描方向呈交替变化,在一定程度上减缓了热量积累,但是由图 4(b)可知,XY扫描策略表面有明显的飞溅夹渣和烧蚀凹坑,表面粗糙度没有较大改善,表面粗糙度Ra为12.778 μm。相较于X扫描策略和XY扫描策略,S扫描策略和C扫描策略的扫描方向呈周期性变化,不仅填补了上一层熔道的凸起和搭接空隙,使层间搭接更为紧密,而且更有利于下层熔道吸收上层熔道的热量,减缓了上下起伏的涟漪形貌,降低了表面粗糙度。S扫描策略和C扫描策略的表面粗糙度Ra分别为10.826, 9.46 μm。由于C扫描策略每一层的分区比S扫描更多,沿Z方向积累的热量最少,因此表面粗糙度最低。

|

图 5 不同扫描策略试样的表面粗糙度 Fig. 5 Surface roughnesses of samples by different scanning strategies |

采用阿基米德排水法和洛氏硬度仪分别测量不同扫描策略打印试样的致密度与表面硬度,测量结果如图 6所示。由图 6可知,试样的致密度与硬度表现出相同的变化规律,分区扫描策略的致密度和硬度明显高于单填充扫描策略。对同一扫描策略来说,试样纵截面硬度略大于上表面硬度,纵截面硬度的变化规律与上表面硬度一致。

|

图 6 不同扫描策略试样的致密度与表面硬度 Fig. 6 Relative density and surface hardness of samples by different scanning strategies |

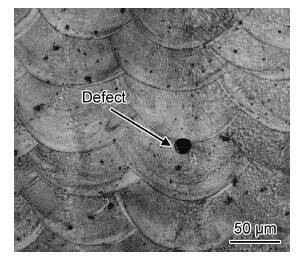

为了进一步分析其原因,对打印试样进行研磨和抛光,观察试样表面的孔隙缺陷。图 7为不同扫描策略打印试样的光学形貌。从图 7(a)可以看出,X扫描策略的试样表面分布着大量不同形状与尺寸的孔隙缺陷,这些缺陷的最大直径达到68.53 μm,致密度仅为99.04%。X扫描致密度较低一方面是因为在扫描过程中,扫描方向都是沿同一方向进行,热量沿Z方向不断积累后,粉末过度烧蚀蒸发,从而形成了不同尺寸的缺陷。另一方面是因为,在激光熔融粉末形成熔道的过程中,会沿熔道向两侧产生颗粒飞溅。而X扫描的颗粒飞溅方向部分与风道口风向相逆,这导致向风口方向飞溅出去的熔融颗粒会随风重新落在试样表面,然后迅速固化在粉床之上,这种飞溅逐层堆积,最终影响试样的致密度。试样内部孔隙缺陷越多,在进行硬度实验时,压头更易于侵入试样,因此X扫描试样硬度最低,上表面硬度仅为35.28HRC。由图 7(b)可以观察到,XY扫描策略的试样表面仍存在较多缺陷。这是因为,相较于X扫描策略,XY扫描策略的扫描方向每层偏转90°,一定程度上防止粉末过度烧蚀,降低了试样内部的孔隙率。但是试样内部依旧存在较大的热量积累,形成了不规则孔隙缺陷。此外,熔池温度没有太大改善,冷却凝固速率较低,虽然有利于气泡排出,但是因为冷却速率较低,气泡产生增多,部分不能及时排出的气泡会残留于固态试样中形成如图 7(b)所示的球形孔隙缺陷。XY扫描试样的致密度和上表面硬度分别达到99.11%和36.3HRC。从图 7(c), (d)中可以观察到,分区扫描策略的孔隙缺陷主要呈月牙形,这种缺陷分布于分区搭接处,其内部主要是未完全熔化的粉末颗粒。产生此种缺陷的原因是未熔化的粉末优先被保留在该区域,导致分区搭接不足。相较于单填充扫描策略,S扫描策略和C扫描策略的试样致密度有很大改善,分别为99.24%和99.29%。这是因为分区扫描的每一层都被划分成多个区域进行打印,提高了冷却凝固效率。并且每层的扫描方向与机器吹风口的风向不在同一方向,防止飞溅的粉末重新落在试样表面,造成内部夹渣。而且每层扫描方向不同,这种不规则的扫描方向平衡了各层生成的孔隙缺陷,降低了试样的孔隙率,因此分区扫描策略的致密度高于单填充扫描策略。SLM是个逐层打印的过程,在打印过程中,已凝固层会在下一层打印时再次受热熔化,此过程类似于退火处理[13]。由于分区扫描划分的区域较多,得到了更有效的退火处理,提高了已凝固层的凝固速率,因此分区扫描的表面硬度高于单填充扫描策略的表面硬度。此外,分区扫描策略每一层的扫描方向呈周期性变化,内部马氏体组织呈各向异性变化,提高了试样硬度。由于C扫描策略比S扫描策略的分区更多,每一层的凝固冷却速率更高,累积的孔隙缺陷更少,因此C扫描试样的硬度和致密度更高。

|

图 7 不同扫描策略打印试样的光学形貌 (a)X扫描;(b)XY扫描;(c)S扫描;(d)C扫描 Fig. 7 Optical morphologies of printed samples via different scanning strategies (a)X-scan; (b)XY-scan; (c)S-scan; (d)C-scan |

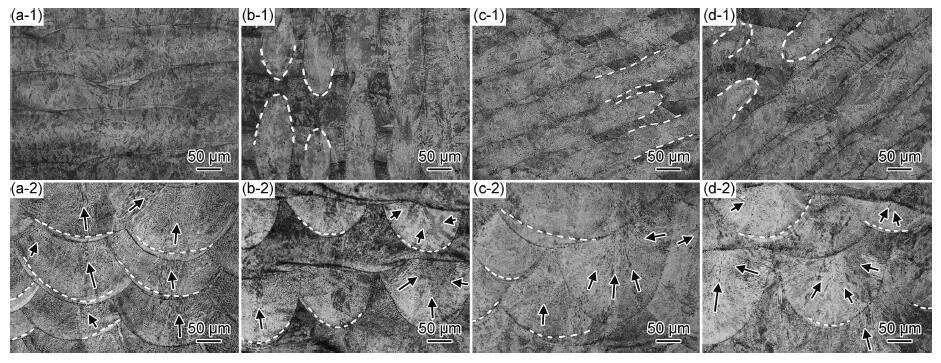

图 8为不同扫描策略下SLM成型试样上表面和纵截面的微观组织形貌。从图 8(a-1),(b-1),(c-1),(d-1)中可以看到清晰的熔池边界,由于磨抛腐蚀的不完全,熔道出现了一定的不连续。从纵截面观察可知,腐蚀后的试样表面均出现了抛物线状的重叠熔道,表现出了典型的熔融-凝固模式(见图 8(a-2),(b-2),(c-2),(d-2)。在熔池底部白色虚线标识处出现了一个过渡区域,在该区域内部没有特定的微观组织,主要为平面晶。熔池顶部主要为细胞枝晶,在熔池中心和两侧主要为沿最大温度梯度方向生长的柱状晶粒,温度梯度方向如图 8中箭头所示。由于柱状晶粒与熔池边界晶粒的取向相同,在凝固过程中优先生长,并向外延伸,形成了一定的联生结晶。

|

图 8 不同扫描策略打印试样的上表面(1)与纵截面(2)显微组织 (a)X扫描;(b)XY扫描;(c)S扫描;(d)C扫描 Fig. 8 Microstructures of the upper surface (1) and longitudinal section (2) of printed samples via different scanning strategies (a)X-scan; (b)XY-scan; (c)S-scan; (d)C-scan |

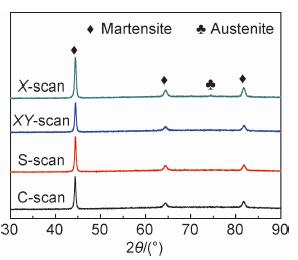

SLM过程是一个复杂的传热过程,扫描策略的改变影响了成型过程中的冷却速率,从而引发内部相组成的变化。图 9为SLM成型18Ni300试样的XRD图谱,通过分析可知SLM成型试样内部主要为马氏体和残余奥氏体。在18Ni300马氏体时效钢粉末熔化冷却过程中,当温度降低到Ms时,内部相开始由γ奥氏体相转变成α马氏体相。由图 9可以观察到,随着扫描策略的改变,马氏体峰的相对强度也各不相同,采用参考卡片强度比例法计算了α马氏体相(bcc)和γ奥氏体相(fcc)的体积分数[14],结果如表 2所示。由表 2可知,单填充扫描策略的奥氏体含量高于分区扫描策略,这是因为单填充扫描的熔池温度更高,在高温时停留时间较长,在冷却过程中保留了奥氏体,形成了残余奥氏体。

|

图 9 不同扫描策略试样的XRD图谱 Fig. 9 XRD patterns of samples by different scanning strategies |

| Scanning strategy | Martensite | Austenite |

| X-scan | 95.97 | 4.03 |

| XY-scan | 95.75 | 4.25 |

| S-scan | 96.26 | 3.74 |

| C-scan | 96.21 | 3.79 |

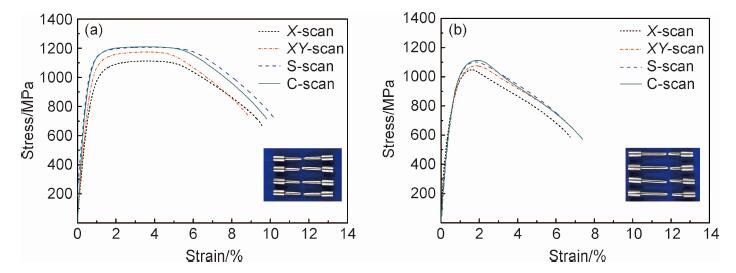

由于沿垂直方向成型的拉伸试样更能体现热量积累下的层间结合状况,因此采用不同的扫描策略分别沿水平方向和垂直方向打印拉伸试样。不同扫描策略的拉伸实验结果和应力-应变曲线分别如表 3与图 10所示。实验结果表明,水平试样的断裂位置在试样中间,垂直试样的断裂位置在试样上端。对于相同成型方向,分区扫描策略的抗拉强度高于单填充扫描策略。对于同一扫描策略,垂直试样没有明显的屈服阶段,其抗拉强度远小于水平试样。

| Scanning strategy | Building direction | Tensile strength/MPa | Yield strength/MPa | Elongation/% |

| X-scan | Vertical | 1048±9 | 816±15 | 7.6±0.34 |

| XY-scan | Vertical | 1070±6 | 854±17 | 7.6±0.06 |

| S-scan | Vertical | 1094±6 | 861±8 | 8.4±0.15 |

| C-scan | Vertical | 1122±14 | 897±33 | 8.8±0.86 |

| X-scan | Horizontal | 1115±3 | 870±2 | 10.3±0.25 |

| XY-scan | Horizontal | 1168±6 | 965±10 | 9.5±0.14 |

| S-scan | Horizontal | 1196±9 | 1006±6 | 12.3±0.05 |

| C-scan | Horizontal | 1201±3 | 1013±8 | 11.8±0.36 |

|

图 10 不同扫描策略打印试样的应力-应变曲线 (a)水平方向;(b)垂直方向 Fig. 10 Stress-strain curves of printed samples via different scanning strategies (a)horizontal direction; (b)vertical direction |

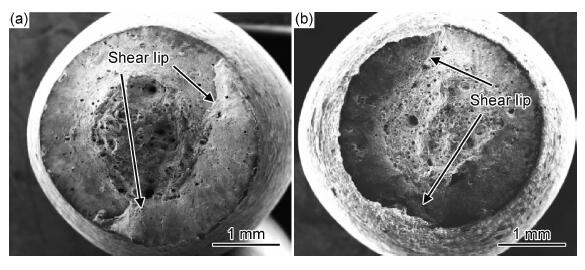

不同方向成型试样的拉伸断裂位置不同,进一步证明热积累会影响打印效果。这是因为垂直方向成型试样沿长度方向热积累较大,热量从下端到上端逐渐增加,导致上端位置容易产生内部缺陷。因此,在保证试样均匀受力的条件下,试样断裂位置略靠于试样上端(见图 10(b))。而水平成型试样打印高度较低,受热积累影响较小。因此,在均匀受力情况下,断裂位置位于试样中间(见图 10(a))。为了进一步研究不同扫描策略下拉伸试样的断裂机理和断裂规律,对比不同扫描策略的拉伸断口如图 11~13所示。从图 11可以观察到,拉伸断口主要呈杯锥形,垂直试样的拉伸断口出现明显的颈缩现象。相较于垂直试样,水平试样的拉伸断口表面起伏明显,剪切唇更大,撕裂更加不均匀,表明水平试样在拉伸实验时受力更大,变形更加剧烈(见图 11(a))。

|

图 11 S扫描策略打印试样的拉伸断口形貌 (a)水平方向;(b)垂直方向 Fig. 11 Tensile fracture morphologies of printed samples via S-scan strategies (a)horizontal direction; (b)vertical direction |

|

图 12 不同扫描策略沿垂直方向(1)与水平方向(2)试样的拉伸断口形貌 (a)X扫描;(b)XY扫描;(c)S扫描;(d)C扫描 Fig. 12 Tensile fracture morphologies of samples along the vertical direction (1) and horizontal direction (2) under different scanning strategies (a)X-scan; (b)XY-scan; (c)S-scan; (d)C-scan |

|

图 13 不同扫描策略沿垂直方向(1)与水平方向(2)试样在高倍SEM下的拉伸断口形貌 (a)X扫描;(b)S扫描 Fig. 13 High-magnification SEM of tensile fracture morphologies of samples along the vertical direction (1) and horizontal direction (2) under different scanning strategies (a)X-scan; (b)S-scan |

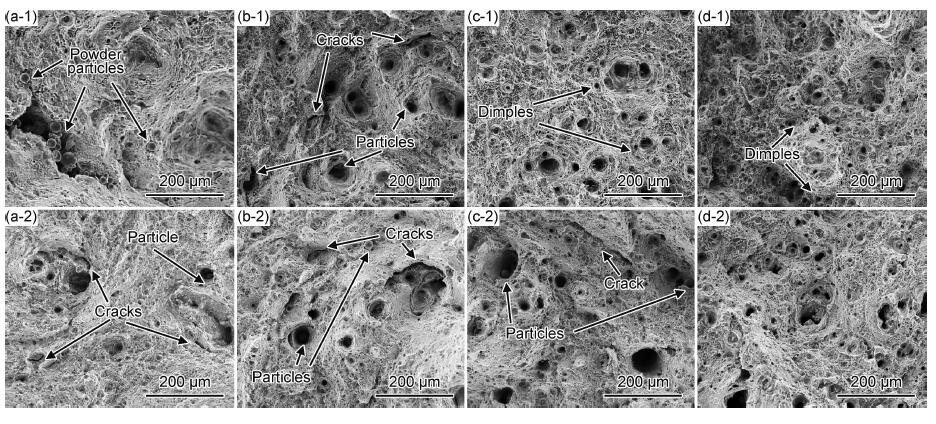

图 12为4种扫描策略在低倍SEM下的拉伸断口形貌。4种扫描策略的拉伸断口表面均出现韧窝,在试样变形时,内部产生的韧窝会沿撕裂棱迅速生长,形成穿晶断裂,呈现韧性断裂特征[15]。对于同一成型方向,X扫描和XY扫描的拉伸断口表面韧窝数量少,层间结合较差,表面撕裂处可以观察到裂纹和未完全熔化的粉末颗粒(见图 12(a),(b))。这些微裂纹和未完全熔化的粉末在拉伸实验中更容易加速断裂,影响零件的力学性能。而S扫描和C扫描的拉伸断口层间结合状况良好,表面有大量韧窝(见图 12(c), (d)),因此抗拉强度较高。图 13为不同扫描策略在高倍SEM下的拉伸断口形貌。由图 13可知,拉伸断口表面主要由呈等轴状的韧窝组成,水平试样的韧窝深度和韧窝尺寸比垂直试样更深更大,表明塑性变形充分。对于相同成型方向,相较于分区扫描策略,单填充扫描策略不仅韧窝深度较小,而且在韧窝附近可以看到明显的颗粒状夹杂物,这些夹杂物是裂纹源形核的主要原因,因此分区扫描策略的抗拉强度较高。

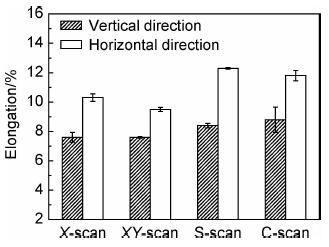

图 14是不同扫描策略的伸长率。由图 14可知,对于相同成型方向,单填充扫描策略试样的伸长率低于分区扫描策略。对于同一扫描策略,水平试样的伸长率高于垂直试样,在不同成型方向上呈现了明显的各向异性。分析可知,材料的延展性与金属的塑性变形息息相关,而金属的塑性变形主要是通过晶粒间的滑移产生。相较于传统方法加工的零件,SLM零件是由大量熔道逐层堆叠而来,在拉伸实验过程中,熔道的边界比熔道内部更容易发生滑移。当水平试样受力拉伸时,塑性变形主要是通过熔道与熔道叠加形成的“道-道”边界构成的滑移面而产生的,而垂直试样的滑移面主要是由熔道与熔道搭接形成的“层-层”边界构成的(见图 15)。从图 15中可以看出,对于相同成型方向,分区扫描策略的边界面比单填充扫描策略的边界面起伏更大,在拉伸实验时,更易阻止晶间滑移现象的产生,因此伸长率更高。

|

图 14 不同扫描策略的伸长率 Fig. 14 Elongations of different scanning strategies |

|

图 15 不同扫描策略的道-道边界(1)与层-层边界(2) (a)X扫描;(b)S扫描 Fig. 15 race-trace boundary (1) and layer-layer boundary (2) of different scanning strategies (a)X-scan; (b)S-scan |

图 16为层-层边界的孔隙缺陷。可以发现,单填充扫描的“层-层边界”处有较多孔隙缺陷,垂直方向的拉伸断口表面出现微裂纹和大量未完全熔化的粉末颗粒(见图 12(a-1)),这些缺陷使得单填充扫描“层-层”边界构成的滑移面比“道-道”边界构成的滑移面更容易发生滑移,导致垂直试样在拉伸受力时更容易发生断裂,故而单填充扫描策略垂直试样的伸长率比水平试样要低。从图 13 b-1,b-2可以观察到,分区扫描垂直试样的拉伸断口表面虽然没有较大缺陷,但是表面韧窝深度比水平试样要小,水平试样的韧窝形状更加规则,因此延展性更好。通过以上分析可知,扫描策略对试样的拉伸性能有较大影响,成型试样在不同的成型方向上存在明显的各向异性。

|

图 16 层-层边界的孔隙缺陷 Fig. 16 Pore defect in the layer-layer boundary |

(1) X扫描策略每一层的扫描方向都不变,易产生较大的热量积累,导致粉末烧蚀严重,产生大量的孔隙缺陷,降低了试样的致密度和拉伸性能,增加了试样表面粗糙度。

(2) XY扫描策略的扫描方向虽然逐层改变90°,在一定程度上减缓了热量积累,但是打印表面仍会产生颗粒夹渣和烧蚀凹坑,降低了打印质量和性能。

(3) 分区扫描将每一层划分成多个区域进行打印,提高了每一层的冷却凝固速率。而且每一层内的扫描方向呈现周期性变化,有利于填补上一层熔道的凸起和搭接空隙,降低了表面粗糙度,提高了试样性能。对于分区扫描策略,C扫描策略的表面粗糙度、致密度、硬度和拉伸性能均优于S扫描策略。

(4) SLM不同扫描策略成型试样的拉伸性能在成型方向上表现出各向异性,水平试样的拉伸性能优于垂直试样,其内部韧窝深度更大,宏观塑性更好。

(5) 分区扫描策略的打印质量和性能优于单填充扫描策略,打印效率略低于单填充扫描策略。因此,在打印形状复杂易产生较大变形的零件时,推荐采用C扫描策略;要求在较高效率下打印出高质量零件时,推荐采用S扫描策略。

| [1] |

BREMEN S, MEINERS W, DIATLOV A. Selective laser melting[J]. Laser Technik Journal, 2012, 9(2): 33-38. DOI:10.1002/latj.201290018 |

| [2] |

JIA Q B, GU D D. Selective laser melting additive manufacturing of Inconel 718 superalloy parts: densification, microstructure and properties[J]. Journal of Alloys and Compounds, 2014, 585: 713-721. DOI:10.1016/j.jallcom.2013.09.171 |

| [3] |

赵宇, 宋振明, 金剑波, 等. 激光选区熔化成形Ti-5%TiN复合材料在Hank溶液中的电化学腐蚀性能[J]. 中国激光, 2019, 46(9): 0902005. ZHAO Y, SONG Z M, JIN J B, et al. Electrochemical corrosion properties of Ti-5%TiN composites formed by selective laser melting in Hank′s solution[J]. Chinese Journal of Lasers, 2019, 46(9): 0902005. |

| [4] |

杨慧慧, 杨晶晶, 喻寒琛, 等. 激光选区熔化成形TC4合金腐蚀行为[J]. 材料工程, 2018, 46(8): 127-133. YANG H H, YANG J J, YU H C, et al. Corrosion behaviour of selective laser melted TC4 alloy[J]. Journal of Materials Engineering, 2018, 46(8): 127-133. |

| [5] |

陈帅, 陶凤和, 贾长治. 选区激光熔化成型18Ni300钢显微组织与性能研究[J]. 铸造技术, 2019, 40(7): 657-661. CHEN S, TAO F H, JIA C Z. Study on microstructure and properties of 18Ni300 steel fabricated by selective laser melting[J]. Foundry Technology, 2019, 40(7): 657-661. |

| [6] |

赖莉, 徐震霖, 何宜柱. 热处理对SLM 18Ni300马氏体时效钢组织及腐蚀性能的影响[J]. 表面技术, 2019, 48(12): 328-335. LAI L, XU Z L, HE Y Z. Effect of heat treatment on microstructure and corrosion properties of SLM 18Ni300 maraging steel[J]. Surface Technology, 2019, 48(12): 328-335. |

| [7] |

臧艳艳.18Ni-300马氏体时效钢选区激光熔化成形组织性能研究[D].重庆: 重庆大学, 2017. ZANG Y Y.Mechanical and microstructural investigation of 18Ni-300 maraging steel manufactured by selective laser melting[D].Chongqing: Chongqing University, 2017. |

| [8] |

KUNZE K, ETTER T, GRASSLIN J, et al. Texture, anisotropy in microstructure and mechanical properties of IN738LC alloy processed by selective laser melting (SLM)[J]. Materials Science and Engineering:A, 2014, 620: 213-222. |

| [9] |

WAN H Y, ZHOU Z J, LI C P, et al. Effect of scanning strategy on grain structure and crystallographic texture of Inconel 718 processed by selective laser melting[J]. Journal of Materials Science & Technology, 2018, 34(10): 1799-1804. |

| [10] |

SUN S H, HAGIHARA K, NAKANO T. Effect of scanning strategy on texture formation in Ni-25 at[J]. Materials & Design, 2018, 140: 307-316. |

| [11] |

RASHID R, MASOOD S H, RUAN D, et al. Effect of scan strategy on density and metallurgical properties of 17-4PH parts printed by selective laser melting (SLM)[J]. Journal of Materials Processing Technology, 2017, 249: 502-511. DOI:10.1016/j.jmatprotec.2017.06.023 |

| [12] |

ALMANGOUR B, GRZESIAK D, YANG J M. Scanning strategies for texture and anisotropy tailoring during selective laser melting of TiC/316L stainless steel nanocomposites[J]. Journal of Alloys and Compounds, 2017, 728: 424-435. DOI:10.1016/j.jallcom.2017.08.022 |

| [13] |

LU Y J, WU S Q, GAN Y L, et al. Study on the microstructure, mechanical property and residual stress of SLM Inconel-718 alloy manufactured by differing island scanning strategy[J]. Optics and Laser Technology, 2015, 75: 197-206. DOI:10.1016/j.optlastec.2015.07.009 |

| [14] |

HILLIER S. Accurate quantitative analysis of clay and other minerals in sandstones by XRD:comparison of a Rietveld and a reference intensity ratio (RIR) method and the importance of sample preparation[J]. Clay Minerals, 2000, 35(1): 291-302. |

| [15] |

KURZ W, FISHER D J. Fundamentals of solidification[M]. Zurich, Switzerland: Trans Tech Publications, 1986.

|

2020, Vol. 48

2020, Vol. 48