文章信息

- 葛勇, 王博伦, 相宁, 王韬, 孙琦伟, 颜悦

- GE Yong, WANG Bo-lun, XIANG Ning, WANG Tao, SUN Qi-wei, YAN Yue

- 二次注射成型光学制件厚度截面的残余应力分析

- Residual stress analysis in cross section of optical parts by co-injection molding

- 材料工程, 2020, 48(10): 88-95

- Journal of Materials Engineering, 2020, 48(10): 88-95.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000150

-

文章历史

- 收稿日期: 2020-02-24

- 修订日期: 2020-05-24

自20世纪70年代问世以来,二次注射成型技术的发展为异质材料结合提供了一种新的思路和方法,与单一材料的一次注射成型相比,二次注射成型技术可结合两种或多种材料的优势[1-2],甚至获得一种全新独特的性能。但同时,不同性能的材料及其注射顺序将对二次注射成型制品的性能和应用产生显著影响,尤其是对于光学复合制件而言,成型过程中产生的残余应力及界面状态是影响制品光学性能的重要因素之一。

通常注射成型制品的残余应力分为流动残余应力和热残余应力两种,流动残余应力是在充填和保压阶段因聚合物分子链不完全松弛发生取向而产生的;热残余应力是由聚合物熔体的不均匀冷却所致,靠近模具表面的熔体产生压应力,而内层熔体产生张应力[3]。Baaijens[4]和Kamal等[5]分别通过线性黏弹性模型和Leonov模型计算了残余应力在厚度方向上的分布,发现热残余应力在制件边缘及芯部为正应力,在边缘与芯部之间的过渡区为负应力。奚国栋等[6]在对无定形材料残余应力的模拟计算研究结果表明,残余应力沿壁厚分布的形状在流动方向上基本相同,越接近末端,中心应力越大。郎建林等[7]采用光弹法测量聚碳酸酯厚度截面的残余应力时发现,在厚度截面上,聚碳酸酯(polycarbonate,PC)试样的残余应力呈“回”形分布,高残余应力区主要分布于试样的边缘区域和芯部区域,其中边缘区域为流动应力,芯部为热应力。李海梅等[8]的研究结果表明PC残余应力的类型与厚度密切相关,较小厚度时,主要为沿熔体充填方向分布发展的流动残余应力;较大厚度时,主要为环绕产品形状分布发展的热残余应力。另有研究表明,注射成型工艺参数对复合制件残余应力的影响存在较大差异,熔体温度对PS-PC-PS圆片总双折射和界面分布具有较大影响,模具温度的影响则较小[9]。而孙琦伟等[10-11]发现模具温度和熔体温度是影响PMMA(聚甲基丙烯酸甲酯,polymethylmethacrylate)/PC复合平板残余应力的最重要因素,增大熔体温度会降低PMMA/PC复合平板内的残余应力,升高模具温度会逐渐增大PMMA/PC复合平板的残余应力;且因模内不对称冷却引起的残余应力是PMMA/PC复合平板翘曲量增大的主要原因。Kim等[12]在多层非晶透明材料淬火的模拟计算和实验测量中发现,PC/PMMA/PC平板中PC层与PMMA层的热双折射存在较大差异,PMMA层的热双折射远低于PC层。虽然对于注射成型光学件残余应力的分布及其影响因素[13-14]研究较多,但大多数集中于单一材料的一次注射成型制品,并以数值模拟计算[14-15]和双折射的定性分布分析为主。而针对二次注射成型复合光学件沿厚度方向的残余应力定量分布分析,尤其是两层材料界面处应力分布状态的研究少见报道。

本工作针对二次注射成型PC/PMMA和PMMA/PC圆片厚度截面的残余应力展开研究,利用光弹法对残余应力进行定量测量,获得了厚度截面残余应力的分布规律及界面分布状态,并深入地对比分析了PC与PMMA的注射顺序对厚度截面残余应力的影响规律,为低应力高光学性的复合光学件的二次注射成型提供技术参考。

1 实验材料与方法 1.1 原料日本帝人化成有限公司的PC,牌号为L1250Z100,熔融指数为12 g/10 min(ASTM D1238,300 ℃/11.76 N),玻璃化转变温度(Tg)为148 ℃(GB/T19466.2-2004,升温速率20 ℃/min)。德国赢创公司的PMMA,牌号为8N,熔融指数为3 g/10 min(ASTM D1238,230 ℃/11.76 N),Tg为117 ℃(GB/T19466.2-2004,升温速率20 ℃/min)。

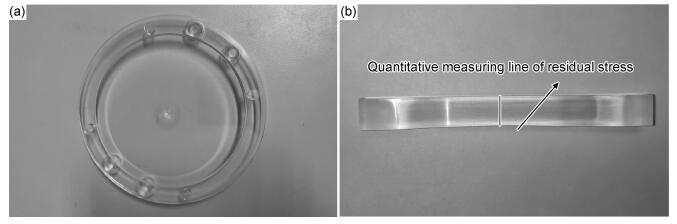

1.2 试样制备 1.2.1 注射成型圆片及截面试样注射成型设备为CX130-750型精密注射成型机,螺杆直径50 mm,注射成型以圆心为进胶口、直径为150 mm的圆片,如图 1(a)所示。其中,PC/PMMA圆片的注射顺序为第一次注射PC,第二次注射PMMA;PMMA/PC圆片的注射顺序为第一次注射PMMA,第二次注射PC。利用SYJ-150精密切割机在圆片中心区域相同位置截取长80 mm、宽4 mm的切片,如图 1(b)所示,并对切片进行抛光处理。为减小试样切片过程中引入新的应力的影响,切割机转速设定为160 r/min,抛光处理时完全抛除切割痕迹。图 1(a)圆片用于平面残余应力测试分析,图 1(b)试样用于截面残余应力测试分析,图 1(b)中的红色线代表截面应力定量测量线。

|

图 1 实验试样 (a)注射成型圆片;(b)圆片截面试样 Fig. 1 Testing samples (a)injection molded disk; (b)slice cut from an injection molded disk |

厚度为4 mm和8 mm的PC,PMMA圆片的注射成型工艺见表 1。

| Sample | Drying temperature/℃ | Drying time/h | Melt temperature/℃ | Mold temperature/℃ | Injection speed/(mm·s-1) | Holding pressure/ MPa | Cooling time/s |

| 4 mm PC | 120 | 4-6 | 300 | 120 | 10 | 60 | 30 |

| 4 mm PMMA | 90 | 6-8 | 240 | 80 | 10 | 60 | 30 |

| 8 mm PC | 120 | 4-6 | 300 | 100 | 10 | 40 | 120 |

| 8 mm PMMA | 90 | 6-8 | 240 | 80 | 10 | 40 | 120 |

残余应力按图 1(b)所示PC试样中心线进行测试(WPA-100-L宽量程2D双折射测定仪),每个实验条件下平行测试5组试样,残余应力测试结果以光程差(optical path deference,OPD)表示。OPD与残余应力之间的关系为:

|

(1) |

式中:R为光程差;C为应力光学系数,是材料的固有属性,当测试温度固定时,可以认为C是一个固定值;d为试样的厚度;σ1-σ2是主应力差值。

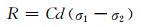

2 结果与分析 2.1 一次注射成型圆片的平面残余应力3D分布图 2所示为厚度为4 mm和8 mm的PC及PMMA的一次注射成型圆片的平面残余应力分布结果,由图 2可知,相同厚度的PC与PMMA平面应力分布趋势完全相同,但随厚度的变化,PC与PMMA的平面应力变化显著。从图 2(a)和图 2(b)可以看出,厚度为4 mm的PC和PMMA圆片的平面应力均表现为以进胶口为圆心,呈圆形对称分布,在同一圆环上应力相同;应力沿径向方向分布为先快速增大后急剧减小,再陡增。即在浇口附近为低应力区,后存在一高应力区,再演变成低应力区,而在圆片外沿应力达到最大。图 2(c)和图 2(d)表明,厚度为8 mm的PC和PMMA圆片的应力分布也以进胶口为圆心,呈圆形对称分布,在同一圆环上应力相同,这点与厚度为4 mm的圆片应力分布相同。但厚度为8 mm的PC和PMMA圆片应力分布与对应的厚度为4 mm的圆片具有明显的差异,前者应力沿径向方向逐渐增大,环绕浇口区域的高应力峰环消失,厚度为8 mm的圆片的绝大部分区域为分布较为均匀且较4 mm圆片应力小的低应力区,仅在圆片外边缘较窄区域内存在较大应力。这主要是因为8 mm厚的圆片成型时,所需的注射压力远低于4 mm厚的圆片,因表层熔体快速冷却冻结形成的取向应力小,同时,厚度为8 mm的圆片内部高温熔体层需要冷却冻结时间呈指数倍增加,使其拥有足够的时间进行应力松弛,故而8 mm厚的圆片整体应力较小。另外,厚度为4 mm和8 mm的圆片外沿存在应力最大的原因是该区域与模具壁接触,熔体快速冷却,取向冻结程度大。

|

图 2 一次注射成型圆片平面残余应力3D分布 (a)4 mm PC;(b)4 mm PMMA;(c)8 mm PC;(d)8 mm PMMA Fig. 2 3D distributions of plane residual stress of disk samples by injection molding (a)4 mm PC; (b)4 mm PMMA; (c)8 mm PC; (d)8 mm PMMA |

二次注射成型的厚度为8 mm的圆片的平面应力3D测量结果如图 3所示,从图中可以看出,二次成型的圆片,应力分布趋势出现了不规则性,其直接原因是第二层熔体注射导致第一层圆片在界面处发生了二次熔融,破坏了第一层圆片的应力分布。二次成型的8 mm厚的PC和PMMA其应力比一次成型的4 mm和8 mm厚的PC和PMMA圆片应力都大,分布也更为复杂。这是因为二次成型的8 mm厚圆片,是由两层厚度为4 mm的圆片单独注射层合成型,每层熔体的松弛程度均低于厚度为8 mm的圆片,应力松弛程度低。虽然第二层熔体注射会让第一层圆片再次发生应力松弛,但两层厚度为4 mm的圆片总应力仍将大于一次成型4 mm厚的圆片。

|

图 3 二次注射成型8 mm圆片平面残余应力3D分布 (a)PC/PC;(b)PC/PMMA;(c)PMMA/PMMA;(d)PMMA/PC Fig. 3 3D distributions of plane residual stress of 8 mm disk samples by co-injection molding (a)PC/PC; (b)PC/PMMA; (c)PMMA/PMMA; (d)PMMA/PC |

对比PC/PMMA和PMMA/PC可以看出,二者的应力分布具有较大的差异性,厚度为8 mm的PMMA/PC应力分布不规则性更大,这主要是因为PC与PMMA的熔体温度和玻璃化转变温度相差较大,前者比后者高几十度。对于厚度为8 mm的PC/PMMA圆片,第一层PC圆片注射后,当注射第二层PMMA时,由于PMMA的熔体温度较PC低60℃,因此界面处PC的二次熔融的程度较弱甚至没有再次熔融,仅产生高弹态的松弛,且温度降到145 ℃以下时,PC松弛停止。相反地,对于厚度为8 mm的PMMA/PC圆片,第二层注射的为PC熔体,其远高于第一层PMMA圆片的熔融温度,导致界面处的PMMA发生较大程度的二次熔融,甚至可能导致界面上的PMMA因二次熔融而错位移动,同时,当界面温度降低到145℃以下时,PC松弛停止,但PMMA还在继续,直到达到其玻璃化转变温度以下。

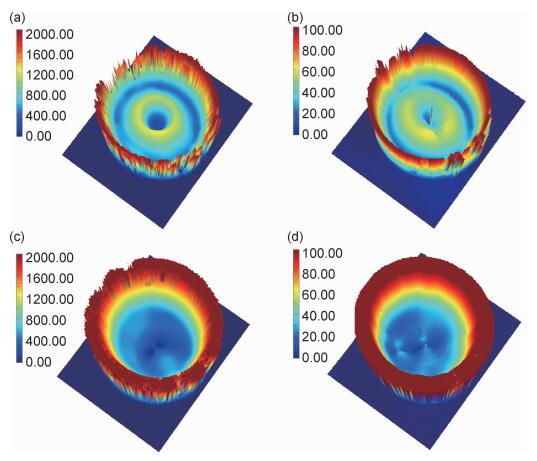

2.3 一次注射成型圆片的截面残余应力3D分布以上研究的是注射成型光学件平面整体综合应力分布,并不能完整真实地反映注射成型光学件内部真实的残余应力状态。为进一步揭示注射成型光学产品残余应力状态,实验对PC和PMMA及PC/PMMA复合圆片截面试样进行了应力表征,其中一次注射成型厚度为4 mm和8 mm的PC和PMMA圆片的截面应力测量结果如图 4所示。

|

图 4 一次注射成型圆片截面残余应力3D分布 (a)4 mm PC;(b)8 mm PC;(c)4 mm PMMA;(d)8 mm PMMA Fig. 4 3D distribution of residual stress in cross section of disk samples by injection molding (a)4 mm PC; (b)8 mm PC; (c)4 mm PMMA; (d)8 mm PMMA |

从图 4可以看出,一次注射成型的PC与PMMA的截面应力为双抛物线状的对称式分布,依据截面应力水平高低,沿制件表面向内部方向可划分为表层(冻结层)、零应力层和芯层。芯层为高应力区,表层为较低应力区,在表层与芯层间存在一零应力层。表层应力主要是在充填过程中高温熔体与低温模具壁接触使得沿流动方向取向的分子链迅速冷却冻结而形成的冻结应力,其应力以流动残余应力为主;芯层则主要是熔体不均匀冷却收缩而形成的热残余应力为主。从冻结层和芯层的应力测量结果(见表 2)可看出,芯层的热残余应力远大于冻结层的流动残余应力,且制件厚度增加,芯层和表层的应力增大。此外,两种厚度的圆片,冻结层和零应力层的深度基本相同,均为约0.8 mm,表明冻结层和零应力层的深度与成型制件的厚度关系较弱,主要取决于与冷却速率密切相关的模具温度和熔体温度等因素。

| Samples | Frozen layer | Core layer | |||

| σmax/nm | σavg/nm | σmax/nm | σavg/nm | ||

| 4 mm PC | 869.1 | 444.4 | 1880.9 | 1497.8 | |

| 8 mm PC | 653.2 | 402.4 | 1269.7 | 998.5 | |

| 4 mm PMMA | 56.5 | 25.6 | 117.2 | 98.1 | |

| 8 mm PMMA | 30.1 | 18.6 | 50.4 | 38.9 | |

实验还开展了按图 1(b)截面试样所示红色测量线进行二次注射成型圆片与一次注射成型圆片截面应力的定量测量对比,以及深入分析了二次注射成型圆片层间界面处应力的分布状态,测量结果如图 5所示。

|

图 5 注射成型圆片残余应力定量对比分析 (a)8 mm PC与8 mm PC/PC;(b)8 mm PMMA与8 mm PMMA/PMMA;(c)8 mm PC/PMMA与8 mm PMMA/PC Fig. 5 Quantitative comparative analysis of residual stress between injection molding and co-injection molding (a)8 mm PC & 8 mm PC/PC; (b)8 mm PMMA & 8 mm PMMA/PMMA; (c)8 mm PC/PMMA & 8 mm PMMA/PC |

从图 5(a)和图 5(b)可以看出,一次注射成型的PC,PMMA圆片和二次注射成型的PC/PC,PMMA/PMMA圆片的应力分布均为典型的双抛物线形状,但二次注射成型圆片的应力水平明显高于一次注射成型圆片。二次注射成型的PC/PC圆片应力的最大光程差为1817 nm,平均光程差为1126 nm,较一次注射成型PC的最大光程差(1272 nm)增大43%、平均光程差(865 nm)增大30%。二次成型的厚度为8 mm的PMMA/PMMA的最大光程差(79 nm)和平均光程差(52 nm)较一次成型的厚度为8 mm的PMMA的最大光程差(61 nm)和平均光程差(36 nm)分别增大30%和44%。且值得注意的是,与一次注射成型的圆片两侧面存在低应力层和零应力层不同,二次注射成型的PC/PC和PMMA/PMMA圆片在界面处两侧的低应力层和零应力层消失,相反,两层的界面处存在应力峰,界面区域为高应力区,应力处于连续变化、无突变现象。产生这种现象的原因是二次熔融使得第二次注射的高温熔体将第一次注射成型4 mm圆片表层的分子链取向完全松弛,致使4 mm厚的圆片表层的低应力层和零应力层的取向应力完全“侵蚀”,再者第二次注射的熔体又因在界面处无法快速冷却冻结形成较低的流动残余应力,仅能形成较高的热残余应力,从而导致前、后两层之间的应力在界面处完好衔接,形成连续的高应力区。

图 5(c)表明,二次注射成型的PC/PMMA和PMMA/PC圆片,其应力分布与PC圆片和PMMA圆片具有较大差异。与厚度为4 mm PMMA圆片或8 mm PMMA圆片的双抛物线应力分布截然不同,PC/PMMA和PMMA/PC圆片的PMMA层的应力表现为沿PMMA外侧面向界面方向逐渐增大的趋势,在界面处,PMMA层的应力达到最大。另外,从图中还可以看出,PC和PMMA的注射顺序对二次注射成型圆片的应力具有显著影响,主要体现在界面处和整个PC层。PC/PMMA的界面处应力明显高于PMMA/PC,且前者PC层靠近界面处仍存在低应力层和零应力层,而后者不存在此两种应力层。这说明第二次注射的高温PMMA熔体对第一次注射成型的PC层的应力层的渗透影响深度较小,甚至并未完全渗透PC层的低应力层。而第二次注射的高温PC熔体对第一次注射成型的PMMA层的应力层则完全渗透了低应力层和零应力层。其原因是PC与PMMA的熔融温度相差较大,300 ℃下的高温PC熔体足以使较低熔融温度(约220~240 ℃)的PMMA表面完全熔融,而240 ℃的PMMA熔体对较高熔融温度(280~300 ℃)的PC表面影响较弱。文献研究表明[9],两种熔体的黏度比是影响熔体界面和渗透深度的主导因素,黏度比增大,熔体渗透深度增大。

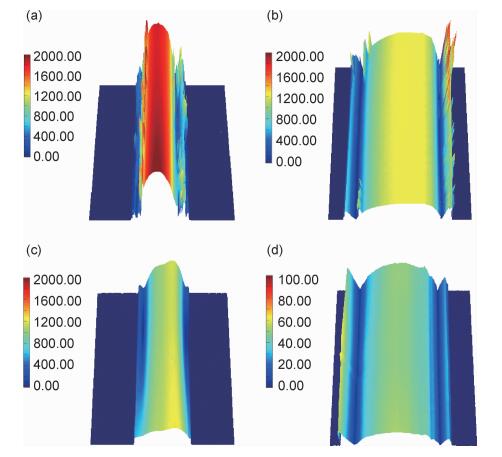

2.5 PC和PMMA光轴分布由于在有内应力的透明材料中,垂直于受拉主应力方向的折射率较大,平行于受拉主应力方向的折射率较小,而光在介质中的传播速度与介质的折射率成反比,即快轴方向为折射率较小的方向。光轴方向虽不是残余应力的方向,但在某种程度上能够反映残余应力的方向。为了深入研究PC和PMMA快轴在厚度方向上的分布情况,尤其是与不同应力层之间的关系,本工作对截面试样的快轴方向进行了表征,见图 6,图中上、下两条白色虚线代表截面试样的尺寸边界。

|

图 6 厚度为8 mm的圆片快轴沿厚度方向的分布 (a)PC;(b)PMMA;(c)PC/PC;(d)PMMA/PMMA;(e)PC/PMMA;(f)PMMA/PC Fig. 6 Distributions of fast axis in cross section of thick slices with thickness of 8 mm (a)PC; (b)PMMA; (c)PC/PC; (d)PMMA/PMMA; (e)PC/PMMA; (f)PMMA/PC |

从图 6(a)和图 6(b)可知,一次注射成型的PC与PMMA芯层、冻结层和零应力层,快轴方向存在较大差异,快轴方向的角度与材料种类、应力层密切相关。对同一种材料而言,芯层与冻结层的快轴方向互相垂直;对不同材料而言,相同应力层区域的快轴方向不同。PC与PMMA的芯层和冻结层的快轴方向各自互相垂直,这也说明PC和PMMA的芯层与冻结层的残余应力的方向相反。其中PC芯层的快轴角度为90°左右,快轴方向沿垂直于熔体流动方向,冻结层的快轴角度为0°左右,快轴方向为沿熔体流动方向;与PC的快轴表征结果相反,PMMA的芯层快轴角度为0°左右,快轴方向为沿熔体流动方向,PMMA的冻结层快轴角度为90°左右,快轴方向为垂直于熔体流动方向。图 6(c)和图 6(d)分别为二次注射成型的PC/PC和PMMA/PMMA截面试样的快轴分布图,对比图 6(a)和图 6(b)可以明显看出,二次注射成型圆片的快轴分布与一次注射成型基本相同,二次注射成型界面处两层的快轴方向相同,而图 6(e)和图 6(f)中PC/PMMA和PMMA/PC的快轴方向在界面处分布却存在明显区别。PC/PMMA界面处因PC层的冻结层未完全消失,仍存在平行于流动方向的快轴,而PMMA层不存在快轴方向垂直于流动的冻结层,同时,PMMA/PC的界面处快轴方向分布表明两层在界面处均未有冻结层形成。结合图 5可发现,二次注射成型圆片快轴的表征结果与残余应力的测量结果对应一致。

3 结论(1) PC与PMMA的截面应力分布均为双抛物线状,依据截面应力水平高低,沿制件表面向内部方向可划分为表层(冻结层)、零应力层和芯层。芯层为高应力区,表层为较低应力区,在表层与芯层间存在一零应力层。

(2) 二次注射成型的同种材料制件的截面应力分布与一次注射成型相同,但前者的应力大于一次注射成型,且在界面处存在高应力峰。

(3) 与厚度为4 mm的PMMA圆片或8 mm的PMMA圆片的双抛物线应力分布截然不同,PC/PMMA和PMMA/PC圆片的PMMA层的应力表现为沿PMMA外侧面向界面方向逐渐增大的趋势。

(4) 第二次注射的高温PMMA熔体对第一次注射成型的PC层的应力层的影响深度较小,其影响未能完全渗透PC层的低应力层;而第二次注射的高温PC熔体对第一次注射成型的PMMA层的应力层则完全渗透了低应力层和零应力层。

(5) 快轴方向不仅与材料相关,而且与应力层密切相关。对同一种材料而言,芯层与冻结层的快轴方向互相垂直;对不同材料而言,相同应力层区域的快轴方向不同。

| [1] |

WU C, LIU B. The present situation and application of in-mold assembly technology of injection molding[J]. Plastics Manufacture, 2013, 138(19): 5757-5761. |

| [2] |

PHILLIPS C O, CLAYPOLE T C, GETHIN D T. Mechanical properties of polymer films used in in-mold decoration[J]. Mater Process Technol, 2008(6): 221-231. |

| [3] |

CHEN X, LAM Y C, LI D Q. Analysis of thermal residual stress in plastic injection molding[J]. Journal of Materials Processing Technology, 2000, 101(1/3): 275-280. |

| [4] |

BAAIJENS F P T. Calculation of residual stresses in injection molded products[J]. Rheological Acta, 1991, 30(3): 284-299. DOI:10.1007/BF00366642 |

| [5] |

KAMAL M R, LAI R, HERNANDEZ J R, et al. Residual thermal stresses in injection moldings of thermoplastics:a theoretical and experimental study[J]. Polymer Engineering & Science, 2002, 42(5): 1098-1114. DOI:10.1002/pen.11015 |

| [6] |

奚国栋, 周华民, 李德群. 注塑工艺参数对制品残余应力和收缩的影响[J]. 化工学报, 2007, 58(1): 248-254. XI G D, ZHOU H M, LI D Q. Effect of processing conditions on residual stress and shrinkage in injection molding[J]. Journal of Chemical and Engineering, 2007, 58(1): 248-254. |

| [7] |

郎建林, 王韬, 葛勇, 等. 注射成型聚碳酸酯厚度截面的残余应力分析[J]. 高分子学报, 2017(6): 999-1007. LANG J L, WANG T, GE Y, et al. Residual stress analysis in cross section of injection-molded polycarbonate[J]. Acta Polymerica Sinica, 2017(6): 999-1007. |

| [8] |

李海梅, 申长雨, 徐文莉, 等. 塑料制品残余应力的光弹测量和数值模拟[J]. 塑胶工业, 2007(4): 12-16. LI H M, SHEN C Y, XU W L, et al. Residual stresses photoelastic measurements and numerical simulation of injection molded parts[J]. Plastics Industry, 2007(4): 12-16. |

| [9] |

KIM N H, ISAYEV A I. Birefringence and interface in sequential co-injection molding of amorphous polymers:simulation and experiment[J]. Polymer Engineering & Science, 2015, 55(1): 88-106. DOI:10.1002/pen.23871 |

| [10] |

孙琦伟, 陈宇宏, 陈昊, 等. 注塑压缩成型工艺对聚甲基丙烯酸甲酯-聚碳酸酯复合平板残余应力的影响[J]. 高分子材料科学与工程, 2018, 34(11): 105-111. SUN Q W, CHEN Y H, CHEN H, et al. Effect of injection compression molding process on residual stress of polymethylmethacrylate-polycarbonate composite board[J]. Polymer Materials Science & Engineering, 2018, 34(11): 105-111. |

| [11] |

孙琦伟, 陈宇宏, 颜悦, 等. 二次注射成型工艺参数对PMMA-PC复合平板翘曲的影响[J]. 材料工程, 2018, 46(4): 134-139. SUN Q W, CHEN Y H, YAN Y, et al. Effect of overmolding injection parameters on warpage of PMMA-PC composite board[J]. Journal of Materials Engineering, 2018, 46(4): 134-139. |

| [12] |

KIM N H, ISAYEV A I. Thermal birefringence in freely quenched multilayered slabs of amorphous polymers:experiment and simulation[J]. Polymer Engineering & Science, 2014, 54(9): 2097-2111. |

| [13] |

INKI M, YOON K. An experimental study on the effects of injection molding types for the birefringence distribution in polycarbonate discs[J]. Korea-Australia Rheology Journal, 2011, 23(3): 155-162. DOI:10.1007/s13367-011-0019-1 |

| [14] |

ZOETELIEF W F, DOUVEN L F A, HOUSZ A J I. Residual thermal stresses in injection molded products[J]. Polymer Engineering & Science, 1996, 36(14): 1886-1896. DOI:10.1002/pen.10585 |

| [15] |

LEE Y B, KWON T H, YOON K. Numerical prediction of residual stresses and birefringence in injection-compression molded center-gated disk part Ⅱ:effects of processing conditions[J]. Polymer Engineering & Science, 2000, 42(11): 2273-2292. DOI:10.1002/pen.11114 |

2020, Vol. 48

2020, Vol. 48