文章信息

- 徐学宏, 郑义珠, 陈吉平, 宁博

- XU Xue-hong, ZHENG Yi-zhu, CHEN Ji-ping, NING Bo

- 缝合密度对缝合/VARI成型复合材料力学性能的影响

- Effect of stitch density on mechanical properties of stitched composites manufactured by VARI process

- 材料工程, 2020, 48(10): 68-73

- Journal of Materials Engineering, 2020, 48(10): 68-73.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000945

-

文章历史

- 收稿日期: 2019-10-21

- 修订日期: 2020-01-08

复合材料具有比强度高、比模量高、抗疲劳、耐腐蚀、可设计性强以及便于大面积整体成型等优点,已被广泛应用于航空、航天、汽车、风电、船舶等工业领域[1-2]。随着复合材料的技术发展和用量增大,传统复合材料自身存在的制造成本偏高、层间性能较差等不足愈发凸显出来,于是人们提出了缝合复合材料液体成型工艺,在降低制造成本和增强层间性能上取得了明显的效果[3-4]。

缝合技术是采用缝合线使二维织物构成准三维立体织物或使分离的数块织物连接成整体结构的技术。其原理是通过缝合手段,穿过厚度的缝线使复合材料在垂直于铺层平面的方向得到增强,从而提高层间断裂韧性和冲击损伤容限[4-6]。但是,缝合不可避免地会引起预成型体中纤维的弯曲和损伤,对面内力学性能造成一定的影响[7]。

缝合密度(行距和针距)是影响缝合复合材料性能的一个重要参数。缝合密度过大,纤维受损伤程度严重,导致层合板面内性能损失较大;反之,缝合密度过小,阻止厚度方向破坏的力较小,使得层间性能改善效果不明显[8]。因此,需要选择合适的缝合密度,以使缝合复合材料达到最佳性能状态。

目前,国外对缝合复合材料的制备工艺、力学性能及损伤机理进行了大量的实验与理论研究[9-17],其中Tan等[14-16]探讨了缝合密度对缝合复合材料低速冲击损伤、冲击后压缩强度、破坏特征的影响,Yudhanto等[17]研究了缝合密度对碳纤维/环氧树脂复合材料拉伸性能及损伤机理的影响。关于缝合复合材料的研究,国内主要集中在缝合方向[18-19]、缝线捻度[20-21]、缝合方式[22]、缝合密度[23-25]等缝合工艺参数与缝合复合材料力学性能的关系方面。然而,涉及缝合密度影响的已有研究只是选取了几个典型缝合密度数值,系统地从行距和针距的角度开展缝合密度对缝合复合材料力学性能的影响研究鲜有报道。

本工作选用一系列不同的行距和针距制备了缝合平板预成型体,采用真空辅助树脂注射(VARI)工艺成型了缝合复合材料层合板,研究了缝合行距和缝合针距对复合材料拉伸性能、弯曲性能及层间剪切强度(ILSS)的影响,得出了最佳的缝合密度,并将缝合复合材料与未缝合复合材料的性能进行了对比,为缝合复合材料的工艺参数优化提供了实验参考。

1 实验 1.1 原材料与设备碳纤维双轴向NCF(non-crimp fabrics)织物,常州市宏发纵横新材料科技股份有限公司,增强纤维为东丽T700-12K,面密度为260 g/m2;Kevlar-29缝线,美国杜邦公司,旦数为1500 D和400 D,捻度为80 TPM;单组分PRISM EP2400增韧环氧树脂,Cytec公司,70 ℃以上可注射,固化温度为180 ℃。

DCS 2600自动下料机;KL 110 CNC二维缝合机;XM1 35000固化炉;7.5 L不锈钢树脂罐(定制)。

1.2 试件制造 1.2.1 缝合制备采用自动下料机将碳纤维NCF织物裁剪成尺寸为600 mm × 600 mm的料片,再手工铺叠成层合板预成型体,铺层顺序为[(+45/-45)/(0/90)]2 s(用于拉伸和弯曲性能研究)、[(+45/-45)/(0/90)]4 s(用于层间剪切性能研究),经过真空袋热压预定形后,选用不同行距和不同针距按照既定的缝合轨迹沿着0°方向进行改进锁式缝合,其中面线和底线分别为1500 D和400 D。

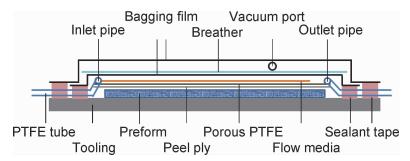

1.2.2 VARI成型对于缝合平板预成型体,按照图 1所示的封装方式在平板工装上制作双层真空袋,再转移至固化炉中,内袋和外袋均抽真空至97 kPa并保持低于该压强;加热模具到100 ℃,通过树脂罐对EP2400树脂加热、脱泡后,在90 ℃下进行注胶,保证充分渗透和浸渍;以2 ℃/min的升温速率加热至180 ℃,保温120 min,固化结束后降至室温,脱模清理。

|

图 1 VARI成型封装示意图 Fig. 1 Schematic diagram of vaccum bagging for VARI process |

根据缝合密度设计要求并参照ASTM标准,采用GBM-4008MSI精密磨床对缝合/VARI成型复合材料层合板进行机加,得到相应的试验件。

1.3 性能测试依据ASTM D3039进行0°拉伸性能测试,加载速率为2 mm/min;依据ASTM D7264进行弯曲性能测试,三点弯曲模式,跨厚比为32:1,加载速率为1 mm/min;依据ASTM D2344进行层间剪切性能测试,加载速率为1 mm/min。每组实验均有6个试样,在Zwick 100 kN电子万能试验机上完成相关力学性能测试。

在自建喷水式超声相控阵扫查系统上,采用全自动超声C扫描技术对复合材料层合板内部质量进行无损检测。按GB/T 3365—2008的规定,采用显微照相法进行孔隙率测试;按ASTM D3171的规定,采用酸蚀法进行纤维体积含量测试。

2 结果与分析 2.1 缝合行距对力学性能的影响为了消除缝线行数的影响而单纯考察行距的影响,应使力学测试试样中缝线行数相同。结合缝合行距范围与试样宽度,在缝合行距的影响研究中,力学性能测试试样均有两行缝线,缝合针距为5 mm。

表 1为不同缝合行距复合材料试件的拉伸性能测试结果。可以看出,随着缝合行距的增大,拉伸破坏载荷呈现上升趋势,拉伸强度明显有所提高,拉伸模量变化不太显著。在缝合过程中,引入的缝线具有一定张力,会挤开缝针穿透处的纤维,导致预成型体中纤维在面内的弯曲,并在针脚处形成无纤维区;VARI成型后,一方面纤维弯曲将降低纤维轴向的力学性能,另一方面无纤维区变成富树脂区,造成局部应力集中,降低复合材料力学性能[24-25]。因此,不同的缝合行距将导致纤维发生不同程度的弯曲变形及其带来的不同分布的富树脂区,进而影响缝合复合材料的拉伸性能。当缝合行距增大时,相邻两行缝线之间区域的纤维被挤压的程度变小,这会降低面内纤维弯曲变形,提高轴向拉伸承载能力,同时富树脂区的横向间距变大,这会阻碍裂纹在富树脂区之间的横向扩展。从拉伸失效原理分析,较小的纤维弯曲和相隔较远的富树脂区会在一定程度上提升拉伸性能。由此可见,缝合行距越大,缝合对复合材料的损伤越小,拉伸性能越好。

| Stitch space/mm | Maximum force/kN | Tensile strength/MPa | Tensile modulus/GPa |

| 3 | 39.9±2.1 | 638±36 | 42.0±3.3 |

| 4 | 40.0±1.3 | 661±33 | 41.9±4.8 |

| 5 | 40.3±2.0 | 680±36 | 42.5±5.6 |

| 6 | 40.3±1.8 | 687±34 | 43.0±4.4 |

| 8 | 40.7±1.7 | 695±38 | 42.8±3.9 |

| 10 | 41.0±1.4 | 702±33 | 42.9±3.4 |

表 2为不同缝合行距复合材料试件的弯曲性能测试结果。可以看出,随着缝合行距的增大,弯曲强度和弯曲模量均有所提升。在弯曲测试中,缝合试样表面针脚处的富树脂区首先产生裂纹,再向四周扩展,最终导致失效破坏,且缝合引起的纤维弯曲会降低受压面及受拉面的承载能力[20-22]。随着缝合行距的增大,一方面纤维弯曲损伤减小,增加了表面纤维的承载作用;另一方面,针脚处的富树脂区横向间距增大,使裂纹不易扩展到邻近富树脂区。因此,缝合行距越大,缝合导致的损伤越小,弯曲性能有一定提高。

| Stitch space/ mm | Flexural strength/ MPa | Flexural modulus/GPa |

| 3 | 560±43 | 22.6±1.5 |

| 4 | 592±16 | 23.8±1.2 |

| 5 | 602±47 | 24.0±1.5 |

| 6 | 611±45 | 26.7±2.1 |

| 8 | 645±34 | 27.6±1.5 |

| 10 | 649±49 | 28.0±1.6 |

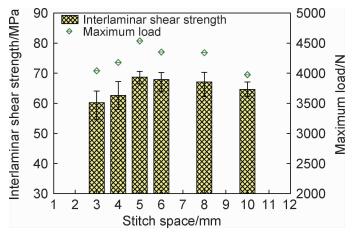

图 2给出了缝合行距对复合材料层间剪切强度的影响。从图 2可以看出,随着缝合行距的增大,层间剪切强度呈现先增大后减小的趋势,最大载荷有相同的变化;当缝合行距为5 mm时,层间剪切强度达到最高值68.7 MPa。缝合复合材料厚度方向引入的缝线使层间剪切破坏机理发生改变,在原来的基体剪切破坏基础上增加了缝线的剪切和拉伸破坏,有利于提高层间剪切强度。缝合行距较小时,缝合对纤维的弯曲和损伤较大,针脚处的富树脂区尺寸变大,更容易引发裂纹并造成局部应力集中,使层间剪切强度有所降低;缝合行距较大时,缝线的横向间距变大,不能有效阻止裂纹的层间扩展,抗分层作用减小,导致层间剪切强度同样有所降低。因而,缝合行距存在一个最佳值,可以充分发挥缝线的剪切和拉伸承载作用,使得缝合对层间强度的增强效果最大化。

|

图 2 缝合行距对复合材料层间剪切强度的影响 Fig. 2 Effect of stitch space on interlaminar shear strength of composite laminates |

由以上分析可知,随着缝合行距的增大,拉伸和弯曲性能均有不同程度的提升;当缝合行距为5 mm时,层间剪切强度最大,拉伸性能和弯曲性能相对适中,缝合复合材料具有良好的综合力学性能。为了最大限度地提升层间性能,故而本工作确定最佳缝合行距为5 mm。

2.2 缝合针距对力学性能的影响通过改变缝合针距实现不同的缝合密度(5 mm×3 mm,5 mm×5 mm,5 mm×8 mm,5 mm×10 mm),并开展缝合针距对缝合复合材料力学性能的影响研究。其中,拉伸试样有5行缝线,弯曲试样有3行缝线,层间剪切试样有两行缝线。

表 3为不同针距缝合复合材料试件的拉伸性能测试结果。可以看出,随着缝合针距的增加,即缝合密度的减小,缝合层合板厚度减小,拉伸最大载荷和拉伸强度先增大后减小,拉伸模量有所增加;当缝合针距为8 mm时,拉伸强度达到最大值604 MPa。表明缝合密度的降低使得VARI成型试板厚度变小,减少了富余的树脂,有利于缝合复合材料拉伸性能的提高。

| Stitch pitch/mm | Stitch density/cm-2 | Panel thickness/mm | Maximum force/kN | Tensile strength/MPa | Tensile modulus/GPa |

| 3 | 6.67 | 2.956±0.127 | 39.8±1.9 | 557±43 | 33.8±2.4 |

| 5 | 4 | 2.850±0.076 | 40.3±0.7 | 564±14 | 34.2±1.6 |

| 8 | 2.5 | 2.693±0.079 | 41.4±2.1 | 604±22 | 37.0±1.7 |

| 10 | 2 | 2.626±0.062 | 38.2±1.4 | 570±15 | 37.8±1.9 |

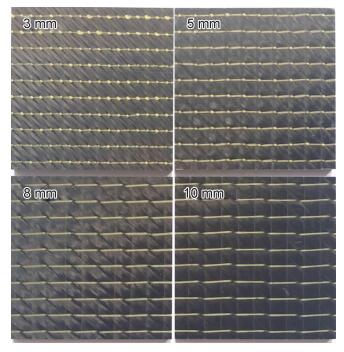

不同针距缝合复合材料的照片如图 3所示。可以看到,较小的缝合针距(3 mm)引起了明显的纤维弯曲变形,随着缝合针距的增大,弯曲变形程度有所减小,从而致使拉伸性能在缝合针距3~8 mm范围内呈升高趋势。至于缝合针距为10 mm时拉伸强度的降低,可能是由于针距过大使缝合的“挤压效应”[24]和缝线的承载作用弱化。

|

图 3 不同针距缝合复合材料的照片 Fig. 3 Pictures of stitched composites with different stitch pitch |

表 4为不同针距缝合复合材料试件的弯曲性能测试结果。可以看出,随着缝合针距的增大,弯曲强度和弯曲模量均有所增加,这主要归因于纤维损伤、弯曲变形以及表面富树脂层的减少。

| Stitch pitch/mm | Flexural strength/ MPa | Flexural modulus/ GPa |

| 3 | 552±24 | 20.9±1.2 |

| 5 | 588±17 | 23.2±1.1 |

| 8 | 607±22 | 24.3±1.3 |

| 10 | 647±34 | 25.8±2.1 |

此外,对比表 3与表 1以及表 4与表 2中缝合行距5 mm,缝合针距5 mm试件的拉伸、弯曲性能数据可知,带有5行缝线的试样拉伸性能低于带有两行缝线的试样,带有3行缝线的试样弯曲性能低于带有两行缝线的试样。这说明了缝线行数对缝合复合材料力学性能测试结果存在一定的影响。

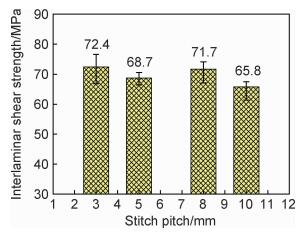

图 4为缝合针距对复合材料层间剪切强度的影响。可以看出,当缝合针距为3 mm和8 mm时,层间剪切强度分别为72.4 MPa和71.7 MPa,均高于上述研究得出的最大值68.7 MPa。当缝合针距为3 mm时,层间剪切试样中有更多穿透厚度方向的缝线,发生层间破坏需要更大的力,有效地提高了层间性能。当缝合针距为8 mm时,虽然垂直方向上缝线数量减少,但由于纤维损伤和试板厚度更小,相比缝合针距5 mm的试样层间剪切强度反而更高。

|

图 4 缝合针距对复合材料层间剪切强度的影响 Fig. 4 Effect of stitch pitch on interlaminar shear strength of composite laminates |

综合以上分析可知,随着缝合针距的增大,拉伸性能和弯曲性能均有提高的趋势;当缝合针距为8 mm时,缝合复合材料具有最佳的综合力学性能,拉伸性能最好,弯曲性能和层间剪切强度较高。因此,本工作确定了最佳缝合密度(行距×针距)为5 mm×8 mm。

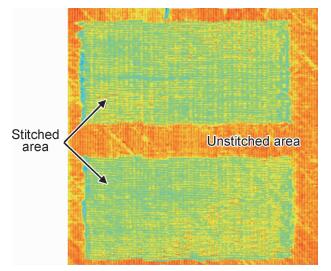

2.3 缝合对复合材料性能的影响采用最佳缝合密度制备的缝合复合材料层合板的超声C扫描结果如图 5所示,在未缝合区域中,超声信号均匀且衰减程度大致相当,表明内部成型质量很好;在缝合区域中,缝线的存在会增加一些界面,导致超声信号衰减稍大,但总体上还是比较均匀的,可以认为缝合复合材料具有良好的内部成型质量。

|

图 5 缝合复合材料层合板的超声C扫描结果 Fig. 5 Ultrasonic C-scan result of the stitched composite laminate |

表 5为未缝合和缝合复合材料层合板的性能测试结果,其中缝合密度为5 mm×8 mm。

| Sample | Void content/% | Fiber volume fraction/% | Tensile strength/MPa | Tensile modulus/GPa | Flexural strength/MPa | Flexural modulus/GPa | ILSS/MPa |

| Unstitched | 0.2 | 53.8 | 697±48 | 42.4±1.6 | 788±31 | 32.5±2.2 | 64.4±2.5 |

| Stitched | 0.3 | 45.7 | 604±22 | 37.0±1.7 | 607±22 | 24.3±1.3 | 71.7±2.7 |

| Stitched (normalized to Vf of 53.8%) | 711 | 43.6 | 715 | 28.6 |

从表 5中可以看出,未缝合和缝合复合材料孔隙率均较低,表明VARI成型层合板内部质量良好;而缝合复合材料纤维体积含量显著低于未缝合复合材料,这很可能是缝合带来的富树脂区及表面富余树脂层所致,进而影响拉伸和弯曲性能。与未缝合复合材料相比,缝合复合材料的拉伸强度和拉伸模量分别下降了13.3%和12.7%,弯曲强度和弯曲模量分别下降了23.0%和25.2%。由此可见,缝合会明显降低复合材料拉伸和弯曲性能,对弯曲性能的影响更大,下降程度比较严重。缝合复合材料的层间剪切强度较未缝合试样提高了11.3%,提升幅度较为可观,表明缝合能有效改善复合材料的层间性能。

鉴于纤维体积含量对复合材料拉伸和弯曲性能影响较大,为了比较缝合技术单一因素对力学性能的影响,假定拉伸和弯曲性能与纤维体积含量之间呈线性关系,以未缝合复合材料的纤维体积分数为基准,将缝合复合材料的拉伸和弯曲性能数据进行归一化处理,其结果如表 5所示。可以看到,在相同纤维体积分数的情况下,缝合复合材料归一化的拉伸强度和模量与未缝合复合材料相当,而归一化的弯曲强度和模量仍明显低于未缝合复合材料,这进一步说明缝合对弯曲性能的影响更为显著。

3 结论(1) 与未缝合复合材料相比,缝合复合材料拉伸强度和模量、弯曲强度和模量均明显降低,层间剪切强度提高了11.3%。

(2) 随着缝合行距的增大,拉伸性能和弯曲性能均有所提升,层间剪切强度先增大后减小。

(3) 随着缝合针距的增大,拉伸性能和弯曲性能均有提高的趋势;当缝合密度为5 mm×8 mm时,缝合复合材料具有最佳的综合力学性能。

| [1] |

杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12. DU S Y. Adanced composite materials and aerospace engineering[J]. Acta Materiea Compositea Sinica, 2007, 24(1): 1-12. |

| [2] |

徐学宏, 王小群, 闫超, 等. 环氧树脂及其复合材料微波固化研究进展[J]. 材料工程, 2016, 44(8): 111-120. XU X H, WANG X Q, YAN C, et al. Research progress on microwave curing of epoxy resin and its composites[J]. Journal of Materials Engineering, 2016, 44(8): 111-120. |

| [3] |

AYMERICH F, PRIOLO P, SUN C T. Static and fatigue behaviour of stitched graphite/epoxy composite laminates[J]. Composites Science and Technology, 2003, 63(6): 907-917. DOI:10.1016/S0266-3538(02)00314-7 |

| [4] |

程小全, 郦正能, 赵龙. 缝合复合材料的应用与力学性能[J]. 高分子材料科学与工程, 2009, 25(3): 145-149. CHENG X Q, LI Z N, ZHAO L. Application and mechanical properties of stitched composite structures[J]. Polymer Materials Science and Engineering, 2009, 25(3): 145-149. |

| [5] |

MOURITZ A P, LEONG K H, HERSZBERG I. A review of the effect of stitching on the in-plane mechanical properties of fibre-reinforced polymer composites[J]. Composites:Part A, 1997, 28(12): 979-991. DOI:10.1016/S1359-835X(97)00057-2 |

| [6] |

HOSUR M V, ADYA M, VAIDYA U K, et al. Effect of stitching and weave architecture on the high strain rate compression response of affordable woven carbon/epoxy composites[J]. Composite Structures, 2003, 59(4): 507-523. DOI:10.1016/S0263-8223(02)00247-7 |

| [7] |

艾涛, 王汝敏. Kevlar缝合复合材料的研究进展[J]. 材料导报, 2005, 19(1): 64-67. AI T, WANG R M. Progress in stitched composites with Kevlar yarns[J]. Materials Review, 2005, 19(1): 64-67. |

| [8] |

吴刚, 赵龙, 高艳秋, 等. 缝合技术在复合材料液体成型预制体中的应用研究[J]. 航空制造技术, 2012(23/24): 70-72. WU G, ZHAO L, GAO Y Q, et al. Application research of stitching technology on fabric preform for composites liquid forming[J]. Aeronautical Manufacturing Technology, 2012(23/24): 70-72. |

| [9] |

MOURITZ A P, COX B N. A mechanistic approach to the properties of stitched laminates[J]. Composites:Part A, 2000, 31(1): 1-27. DOI:10.1016/S1359-835X(99)00056-1 |

| [10] |

CHENG X Q, AL-MANSOUR A, LI Z N. Residual strength of stitched laminates after low velocity impact[J]. Journal of Reinforced Plastics and Composites, 2008, 28(14): 1679-1688. |

| [11] |

HOSUR M V, VAIDYA U K, ULVEN C, et al. Performance of stitched/unstitched woven carbon/epoxy composites under high velocity impact loading[J]. Composite Structures, 2004, 64(3/4): 455-466. |

| [12] |

AYMERICH F, PANI C, PRIOLO P. Damage response of stitched cross-ply laminates under impact loadings[J]. Engineering Fracture Mechanics, 2007, 74(4): 500-514. DOI:10.1016/j.engfracmech.2006.05.012 |

| [13] |

PLAIN K P, TONG L. An experimental study on mode Ⅰ and Ⅱ fracture toughness of laminates stitched with a one-sided stitching technique[J]. Composites:Part A, 2011, 42(2): 203-210. DOI:10.1016/j.compositesa.2010.11.006 |

| [14] |

TAN K T, WATANABE N, IWAHORI Y. Effect of stitch density and stitch thread thickness on low-velocity impact damage of stitched composites[J]. Composites:Part A, 2010, 41(12): 1857-1868. DOI:10.1016/j.compositesa.2010.09.007 |

| [15] |

TAN K T, WATANABE N, IWAHORI Y, et al. Effect of stitch density and stitch thread thickness on compression after impact strength and response of stitched composites[J]. Composites Science and Technology, 2012, 72(5): 587-598. DOI:10.1016/j.compscitech.2012.01.003 |

| [16] |

TAN K T, YOSHIMURA A, WATANABE N, et al. Effect of stitch density and stitch thread thickness on damage progression and failure characteristics of stitched composites under out-of-plane loading[J]. Composites Science and Technology, 2013, 74: 194-204. DOI:10.1016/j.compscitech.2012.11.001 |

| [17] |

YUDHANTO A, WATANABE N, IWAHORI Y, et al. Effect of stitch density on tensile properties and damage mechanisms of stitched carbon/epoxy composites[J]. Composites:Part B, 2013, 46: 151-165. DOI:10.1016/j.compositesb.2012.10.003 |

| [18] |

程小全, 赵龙, 张怡宁. 缝合复合材料可用性——简单层合板的基本性能[J]. 北京航空航天大学学报, 2003, 29(11): 1001-1005. CHENG X Q, ZHAO L, ZHANG Y L. Properties of stitched composite laminates——the principle properties of simple laminates[J]. Journal of Beijing University of Aeronautics and Astronautics, 2003, 29(11): 1001-1005. |

| [19] |

程小全, 郦正能, 寇长河. 缝合复合材料可用性-一般层合板的基本性能[J]. 复合材料学报, 2004, 21(4): 71-76. CHENG X Q, LI Z N, KOU C H. Properties of stitched composite laminates-the principle properties of general laminates[J]. Acta Materiea Compositea Sinica, 2004, 21(4): 71-76. |

| [20] |

陈吉平, 苏佳智, 郑义珠. 缝线捻度对链式缝合复合材料的浸润及力学性能影响[J]. 玻璃钢/复合材料, 2013(6): 21-26. CHEN J P, SU J Z, ZHENG Y Z. Influence of twist number on saturation and mechanical properties of chain-stitched composites[J]. Fiber Reinforced Plastics/Composites, 2013(6): 21-26. |

| [21] |

杨龙英, 龚家谦. Kevlar缝线捻度对缝合复合材料力学性能的影响[J]. 南京航空航天大学学报, 2017, 49(增刊): 51-55. YANG L Y, GONG J Q. Effect of twist degree of Kevlar stitch threads on mechanical performance of stitched composites[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2017, 49(Suppl): 51-55. |

| [22] |

杨龙英. 不同缝合方式对缝合复合材料力学性能的影响研究[J]. 玻璃钢/复合材料, 2018(6): 99-103. YANG L Y. Study on the effect of mechanical performance for stitched composites by different means of stitching[J]. Fiber Reinforced Plastics/Composites, 2018(6): 99-103. |

| [23] |

王瑞, 王广峰, 郭兴峰, 等. 缝合层合板的Ⅰ型层间断裂韧性研究[J]. 无机材料学报, 2004, 19(5): 1123-1128. WANG R, WANG G F, GUO X F, et al. Mode Ⅰ interlaminar fracture toughness of stitched laminates[J]. Journal of Inorganic Materials, 2004, 19(5): 1123-1128. |

| [24] |

滑聪.缝合复合材料层合板的制备及性能研究[D].武汉: 武汉理工大学, 2013. HUA C.Preparation and study on the properties of the stitched composite laminates[D].Wuhan: Wuhan University of Technology, 2013. |

| [25] |

王芳芳, 张方超, 吴晓青. 缝合工艺对复合材料面内力学性能影响实验研究[J]. 玻璃钢/复合材料, 2017(7): 35-39. WANG F F, ZHANG F C, WU X Q. Experimental study on the effect of stitching process on the mechanical properties of composites[J]. Fiber Reinforced Plastics/Composites, 2017(7): 35-39. |

2020, Vol. 48

2020, Vol. 48