文章信息

- 何端鹏, 高鸿, 邢焰, 李岩, 王向轲

- HE Duan-peng, GAO Hong, XING Yan, LI Yan, WANG Xiang-ke

- 航天器用氰酸酯基胶黏剂的固化模型及固化工艺设计

- Curing model and process parameters of cyanate ester resin based adhesives for spacecraft

- 材料工程, 2020, 48(10): 60-67

- Journal of Materials Engineering, 2020, 48(10): 60-67.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000931

-

文章历史

- 收稿日期: 2019-10-11

- 修订日期: 2020-03-12

氰酸酯树脂(cyanate esters)是20世纪70年代以后发展起来的一种高性能树脂基体,它的单体结构中含有两个或两个以上氰酸酯官能团(—OCN)[1]。氰酸酯具有与环氧树脂(EP)相近的工艺操作性能[2-3],固化以后具有与双马来酰亚胺树脂(BMI)相近的耐高温性能[4-5],具有比聚酰亚胺(PI)更好的介电性能[6-8],具有与酚醛树脂(PF)相当的燃烧性能[9-10],同时还具有良好的加工性能[11-12]。在宇航材料领域,氰酸酯树脂已经被用于雷达罩和卫星天线及结构件[13-16]。另外,考虑到氰酸酯胶黏剂对于极限高温及低温环境优异的耐受性,还可用于深空探测器蜂窝芯结构、金属结构和复合材料等结构件的粘接,但从整体发展水平来看,氰酸酯胶黏剂还未广泛进入应用阶段,尤其是相关的工艺及应用性能亟待研究。

胶黏剂的固化过程直接影响到其物理粘接性能。传统上,探索胶黏剂固化工艺的方法是测试该胶在不同固化条件下的力学强度,根据强度值来摸索并优化固化工艺,这种方法的缺点是盲目性较大,需要做大量的力学实验,实验周期长,耗费人力。因此,本研究采用操作简单、精度高、用量小、重现性好的非等温DSC法研究不同条件下的热分析曲线,拟合得到不同条件下的反应特征温度,从而计算出胶黏剂的固化动力学参数,推导出反应速率、固化程度(转化率)与固化温度及固化时间的关系,构建了固化反应模型,可对体系任意固化制度进行性能预测及工艺评价。进一步通过外推法获得固化反应温度及固化时间的理论固化工艺参数,为胶黏剂的工艺实施、存储及应用提供理论指导。

1 实验材料与方法 1.1 原材料氰酸酯胶黏剂,黑龙江省科学院石油化学研究院研制。胶黏剂由氰酸树脂单体,加入热塑性树脂、环氧树脂,双马来酰亚胺等改性剂及催化剂搅拌、加热混炼制得。

1.2 表征采用Nicolet 6700傅里叶红外光谱仪表征氰酸酯胶黏剂的分子结构。采用DSC 200F3差示扫描量热仪进行DSC曲线检测,升温速率(β)为2,5,7.5,10,15 ℃/min。

1.3 固化力学试样粘接条件分别按下述两种固化工艺条件进行固化。

(1) 工艺条件一(下文简称Technic 1):固化压力为0.2 MPa,快速升温至130 ℃,固化90 min,继续升温至220 ℃,固化15 min,再升温至240 ℃,保温15 min。

(2) 工艺条件二(下文简称Technic 2):固化压力为0.2 MPa,从室温开始升温,升温速率为2 ℃/min,加热到180 ℃,保温4.0 h。

固化后关闭电源,试件自然冷却到室温方可取出。

1.4 测试分别按照GB/T 7124-2008,GJB 444-1988,GJB 1709-1993中规定的方法进行室温、高温、低温拉伸剪切强度检验。

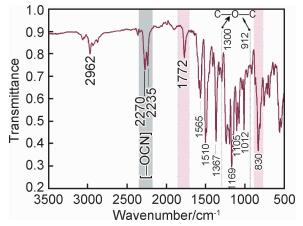

2 结果与分析 2.1 分子结构表征图 1为胶黏剂的红外图谱,从图 1中可以看到,氰酸酯(—OCN)的红外特征吸收峰为2270,2235 cm-1,在1169,1367,1565 cm-1三个峰位为氰酸酯反应形成三嗪环的红外特征吸收峰。912 cm-1为环氧键C—O—C对称伸缩振动峰,1300 cm-1为环氧键C—O—C反对称伸缩振动峰[17]。1772 cm-1处为酰亚胺环上羰基伸缩振动吸收峰,830 cm-1处为酰亚胺环上双键的吸收峰[18-19]。此外,还有归属于—CH2—基团的特征吸收峰2962 cm-1;归属于CC基团的特征吸收峰1510 cm-1;归属于脂肪醚C—O—C基团的特征吸收峰1012,1105 cm-1[20]。

|

图 1 胶黏剂的红外图谱 Fig. 1 EFT-IR spectrum of adhesive |

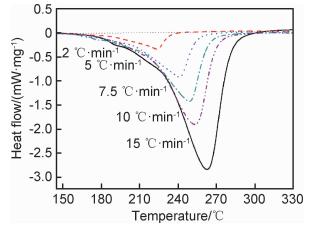

如图 2所示,通过采用不同升温速率测量氰酸酯胶黏剂的固化曲线,并对曲线进行固化动力学分析,研究胶黏剂固化反应参数。由图 2可看出,体系的固化行为表现为单一放热峰,升温速率对曲线的形状、固化放热温度有较大的影响。随着升温速率变大,放热峰值温度向高温移动,这是因为升温速率增大,单位时间内放出的热量多,产生温差,宏观上表现为放热峰向高温移动。而热效应增大,热惯性也越大,产生的温度差越大导致固化温度范围变宽。

|

图 2 不同升温速率的DSC曲线 Fig. 2 DSC curves at different heating rates |

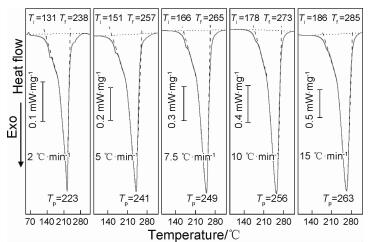

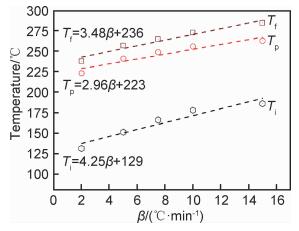

通过DSC曲线拟合分析可获得其固化反应的起始温度Ti(凝胶温度)、峰值温度Tp(固化温度)和终止温度Tf(后处理温度),如图 3所示。

|

图 3 特征温度的拟合分析 Fig. 3 Fitting analysis of curing characteristic temperature |

固化反应动力学参数(包括表观活化能和反应级数等)对了解和控制固化过程有重要的意义。活化能的大小直接决定了固化反应的难易程度,体系通过外界能量输入,如通过加热、辐照等方式,获得的能量大于表观活化能时,反应才能进行。反应级数则反映了固化的复杂程度,通过反应级数可大致预估固化反应的过程机理[21]。

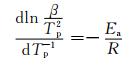

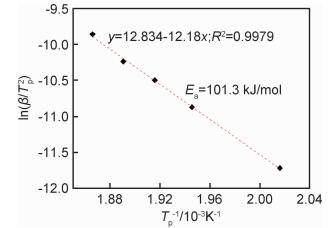

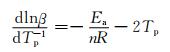

采用Kissinger方法[22]来计算氰酸酯树脂体系的固化反应表观活化能Ea。

|

(1) |

式中:Ea为活化能;R为理想气体常数,值为8.314 J/(mol·K)。

根据上式,以

|

图 4 |

根据Kissinger方程的另一形式(式(2)),通过读取拟合直线的截距可计算获得指前因子A。则由图 4中拟合直线的截距

|

(2) |

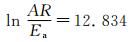

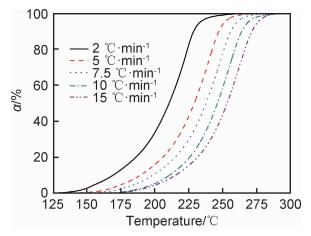

分析固化反应程度与温度的变化关系,按固化度(α)对温度作图,图 5为不同升温速率下的固化度-温度曲线。从图 5可以看出,随着升温速率增大,起始温度Ti、峰值温度Tp和终止温度Tf都增大,反应时间缩短,反应速度加快。在相同温度时,升温速率越快,固化度越低。升温速率越快,达到相同固化度时,对应的温度也越高。

|

图 5 不同升温速率下的固化度-温度曲线 Fig. 5 Curves of curing degree vs temperature at different heating rates |

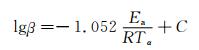

固化反应是不断发生交联反应的过程,随着分子链的交联长大,分子运动受到影响,黏度也发生变化,这些都会对进一步的固化产生影响,所以体系的反应活化能也会随着固化度的增大而发生变化。Flynn-Wall-Ozawa法[23-24]即是研究活化能随固化度变化的方法,通过该法求解活化能不需要假设反应机理。它认为指前因子、活化能都是固化度的函数,是一种无模型的等转化率方法,规避了因固化机理选择错误导致活化能计算错误的情况,因为不涉及反应动力学模型函数,因而可信度较高,但需假定等质量树脂在不同的温度下的放热是相等的。其基本方程如式(3):

|

(3) |

式中:β为升温速率,Tα为不同固化度下的反应特征温度,C为常数。

分别计算lgβ与

|

图 6 lnβ对 |

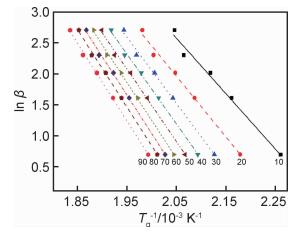

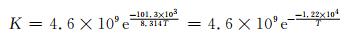

研究得出转化率为10%~90%时的活化能与固化度的关系,如图 7所示,随着固化程度的提高,活化能有升高的趋势,活化能变化范围约在70.8~99.4 kJ/mol。随着固化程度的继续增大,活化能出现平台期。出现这种现象主要是因为固化度对活化能的影响主要体现在两个方面。一方面,随着固化反应的进行,体系分子量和分子交联程度逐步增大,体系黏性增大,分子和链段运动难度增大,导致体系活化能升高。另一方面,随着反应的进行,体系温度升高,分子热运动增强,链段和官能团运动能力增强,导致体系扩散活化能降低。在整个固化过程当中,上述两种机制同时存在,两种因素同时作用与反作用。因此,体系活化能的变化取决于两种因素作用的相对强弱程度。可推测,在固化反应的初始阶段(固化度α=0→40%),体系分子交联导致的黏流性增强作用大于温升造成的分子热运动增强作用,从而表现出固化度增大,活化能逐步增大。随着反应不断地进行(固化度α=50%→100%),两种作用机制相互平衡,从而表现出固化度增大,活化能基本维持稳定,使体系的表观活化能变化不大。同时,Tp在(223~263 ℃)温度范围时,活化能变化范围为99.0~99.4 kJ/mol,与前文Kissinger方法计算结果基本吻合。

|

图 7 活化能Ea与转化率α关系图 Fig. 7 Relationship of Ea and α |

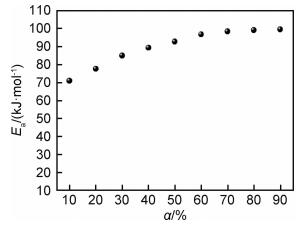

利用阿伦尼乌斯公式

|

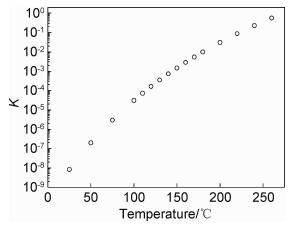

如图 8所示,通过反应速率K与温度T关系可看出,在25~120 ℃温度范围内,反应速率都小于1×10-4,体系固化反应进行缓慢,固化程度低。温度升至130 ℃时,反应速率为4×10-4,相对于室温,提高了4个数量级,有了很大的增长,温度升至223 ℃时,反应速率为1×10-1,反应速率又提高了3个数量级,反应可快速进行。这些结果可为固化制度的优化提供参考。

|

图 8 反应速率常数与温度关系图 Fig. 8 Plot of K vs T |

本研究体系的固化反应是一个复杂的多级化学反应过程,涉及侧链的交联,其反应级数的确定可以由Crane方程求得,Crane方程见式(4)[25-26]。

|

(4) |

当

|

(5) |

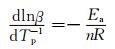

通过lnβ对

|

图 9 lnβ对 |

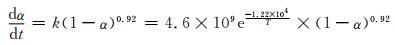

综上可得,氰酸酯胶黏剂固化反应的动力学方程为式(6)。

|

(6) |

进一步积分得到方程(7)。

|

(7) |

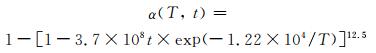

可以看出,固化程度既与温度有关,也与固化时间有关。温度越高,时间越长,则固化度越大。由此构建的固化度与温度及时间关系的模型见图 10。

|

图 10 固化度与温度及时间的关系模型 Fig. 10 Relationship model of curing degree with temperature and time |

随着交联反应的不断进行,考虑到固化后期由于分子扩散变得困难,导致固化速率特别慢,一般认为当胶黏剂的转化率达到90%时,体系用胶黏剂变成相对理想的固化物。若在规定的固化温度下固化,要获得较为理想的固化物,可通过模型获得最短的理论固化时间,如表 1所示。比如在170 ℃的温度下对胶黏剂进行固化,要获得较为理想的固化物需要的固化时间为7.5 h;如果在180 ℃的温度下对胶黏剂进行固化,要获得较为理想的固化物需要的固化时间为4.0 h;同理,如果在190, 200 ℃的温度下对胶黏剂进行固化,要获得较为理想的固化物需要的固化时间分别为2.5, 1.5 h。

| Specified curing temperature/℃ | Minimum curing time required/h | Curing degree |

| 170 | 7.5 | 0.92 |

| 180 | 4.0 | 0.92 |

| 190 | 2.5 | 0.94 |

| 200 | 1.5 | 0.95 |

若想在规定的固化时间内获得较为理想的固化物,可通过模型获得理论的最低固化温度,如表 2所示。例如,要想在1 h的固化时间内获得较为理想的固化物,则需保证最低的固化温度为205 ℃;同理,要想在1.15, 1.5, 2, 2.5, 3, 3.5, 4, 4.5 h的固化时间内获得较为理想的固化物,则需保证最低的固化温度对应分别为200, 200, 195, 190, 185, 185, 180, 180 ℃。

| Specified curing time/h | Minimum curing temperature required/℃ | Curing degree |

| 1.0 | 205 | 0.92 |

| 1.15 | 200 | 0.92 |

| 1.5 | 200 | 0.95 |

| 2.0 | 195 | 0.95 |

| 2.5 | 190 | 0.94 |

| 3.0 | 185 | 0.92 |

| 3.5 | 185 | 0.95 |

| 4.0 | 180 | 0.92 |

| 4.5 | 180 | 0.94 |

对于给定固化温度和固化时间的固化制度,采用模型可预测及评估其粘接性能。例如,拟选用该胶黏剂的某产品采用固化温度为200 ℃、固化时间为0.5 h的固化制度进行固化,通过模型得出,所得到的产物的固化度为0.60,该固化工艺由于固化时间过短,未能充分完成交联固化,由此可推测,所得固化物力学性能并非最佳。又如,另一产品采用固化时间为5 h、固化温度为165 ℃的固化制度进行固化,通过模型得出,所得到的产物的固化度为0.69,该固化工艺虽然固化时间充足,但由于固化温度过低,也未能充分完成交联固化,由此可推测,所得固化物力学性能亦非最佳。总而言之,采用该模型可对任意固化制度进行性能预测及工艺评价。

2.4 固化工艺设计在实际生产中,通常会采取等温固化工艺,而匀速的非等温固化一般在实验室中被采用。体系在什么温度下反应多长时间可获取性能最佳的固化产物一直是工艺工程师及研发人员的研究方向。固化温度如果低了,反应时间被拉长,固化不完全;但若温度高了,又会导致副反应发生,且能耗高。所以,固化工艺设计中一个关键要素就是合适的固化温度。

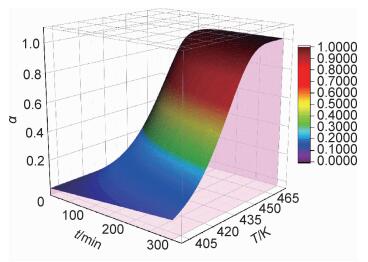

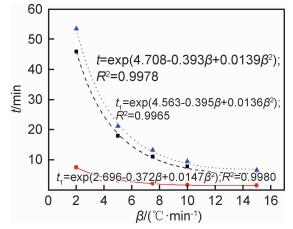

2.4.1 固化温度胶黏剂体系的固化温度随着升温速率(β)的不同而不同,使得实际固化温度难以确定,而实操工艺通常在恒温下进行,为研究出贴合实际的工艺制度,需要获取β=0 ℃/min时的固化温度。通过将不同升温速率下的起始温度Ti、峰值温度Tp和终止温度Tf进行线性拟合,得到如图 11所示的拟合直线。通过外推法可获得胶黏剂不同升温速率下的Ti, Tp, Tf,可为胶黏剂最佳固化参数设计提供参考。同时可得知,当升温速率外推到β=0 ℃/min时,胶黏剂的起始固化温度为129 ℃,固化峰值温度为223 ℃,后处理温度为236 ℃。

|

图 11 T-β拟合直线 Fig. 11 Linear relationship of T and β |

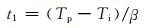

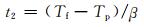

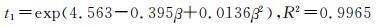

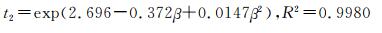

在实际加工过程中,胶黏剂最优化固化工艺除了应当考虑固化温度,另一重要因素是固化时间。假设两个升温阶段所需的固化时间分别标记为t1, t2,整个固化过程所经历的时间为t,则由升温特点可得t1, t2, t的表达式为(8)~(10)。

|

(8) |

|

(9) |

|

(10) |

已知温度T和升温速率β存在线性关系,不难看出固化时间t和升温速率β也存在相关性,所以t是被反应过程影响的一个参数。计算不同β下的t值并作图拟合得到t与β的非线性关系,如图 5所示,拟合方程分别为式(11)~(13)。

|

(11) |

|

(12) |

|

(13) |

将曲线外推至升温速率为零时,得到两个阶段所需的固化时间,即将曲线t1外推至β=0 ℃/min时,得到凝胶反应所需的时间;将曲线t2外推至β=0 ℃/min时,得到固化所需的时间;将曲线t外推至β=0 ℃/min时,近似得到整个历程所需的时间。考虑到固化后期由于扩散反应困难使固化速率特别慢,为了获得性能最佳的胶还应对体系进行更高温的后处理。根据拟合公式(9), (10),当β=0时,t1=95.9 min;t2=14.8 min。因此最佳固化工艺可选取:130 ℃@90 min→220 ℃@15 min→240 ℃@15 min,根据反应阶段设定固化反应条件,实现了对固化过程的有效控制。

|

图 12 固化时间与固化速率的关系 Fig. 12 Curves of curing time vs heating rate |

本研究进一步检测了实施两种工艺制度制备的样件的力学性能,检测结果如表 3所示。需指出的是,Technic 2为工程项目中产品研制时通常采用的工艺制度,其粘接性能较为优异,工艺条件温和,具有较好的实用性。实际上,在工程实施过程中考虑到产品整体的温度耐受性,为了尽量减小系统热应力,工艺师更青睐采用温和条件,即在工艺窗口范围内一般采用偏低的固化温度。但同时为保障固化效果,一般采用延长固化时间的方式,提升粘接力。作为比较,本研究中所述的固化工艺(Technic 1)的固化时间在高温220~240 ℃下只需维持30 min,相比Technic 2的240 min,时间大大缩短,固化总时间也缩短一半。相对而言,这种工艺制度其实能够实现一定程度的节能,也具有效率优势。同时从粘接性能角度来看,两种工艺所制备的试样的拉剪强度相差不大(其中,Technic 1试样的温循实验条件为:高温180 ℃,低温液氮温度;实验次数100次。Technic 2试样的温循实验条件为:高温180 ℃,低温-130 ℃;实验次数100次),证实了本研究工艺设计的有效性。

| Conditions | Tensile-shear strength/MPa | ||||

| RT(23 ℃) | High temperature (180 ℃) | Low temperature (-130 ℃) | After hot and humid air exposure test | After temperature cycling test | |

| Technic 1 | 29.4 | 24.7 | 30.4 | 21.8 | 27.8 |

| Technic 2 | 29.2 | 21.8 | 30.9 | 20.6 | 29.2 |

(1) 采用非等温DSC法研究氰酸酯胶黏剂体系的热行为,利用Kissinger和Flynn-Wall-Ozawa动力学模型计算得到体系固化反应的表观活化能分别为101.3 kJ·mol-1及99.4 kJ·mol-1,通过Crane模型计算出固化反应级数为0.92,获得胶黏剂体系固化反应的动力学方程:α(T, t)=1-[1-3.7×108t×exp(-1.22×104/T)]12.5。

(2) 构建了固化模型,可对该体系的任意固化制度进行性能预测及工艺评价。

(3) 通过“T-β”及“t-β”外推法分析获得氰酸酯胶黏剂体系固化起始温度为129 ℃,固化峰值温度为223 ℃,后处理温度为236 ℃;固化时间为凝胶时间90 min,固化时间15 min。强度实验证实了工艺参数设计的有效性。

| [1] |

NAIR CP R, MATHEW D, NINAN K N. Cyanate ester resins,

recent developments[M]// New polymerization techniques and

synthetic methodologies. Berlin: Springer,2001: 1-99.

|

| [2] |

HE M L. Epoxy resins and adhesives[M]. Beijing: China Petrochemical Press, 2004.

|

| [3] |

GAN L, SUN Z J, GU Y Z. Epoxy resin curing reaction studied by dynamic and isothermal model free kinetics[J]. Acta Polymerica Sinica, 2010, 8: 1016-1022. |

| [4] |

闫红强.新型双马来酰亚胺三嗪树脂的合成、结构性能及其应用的研究[D].杭州: 浙江大学, 2004. YAN H Q. Study on synthesis, relation between properties and structure and application of novel bismaleimide triazine resins[D]. Hangzhou: Zhejiang University, 2004. |

| [5] |

谌香秀.阻燃高性能热固性树脂及其玻璃纤维布增强复合材料的研究[D].苏州: 苏州大学, 2015. CHEN X X. Flame-retarding high performance thermosetting resins and their glass fiber composites[D]. Suzhou: Soochow University, 2015. |

| [6] |

PU L, HUANG X, WANG W, et al. Strategy to achieve ultralow dielectric constant for polyimide:introduction of fluorinated blocks and fluorographene nanosheets by in situ polymerization[J]. Journal of Materials Science:Materials in Electronics, 2019, 30(15): 14679-14686. DOI:10.1007/s10854-019-01839-3 |

| [7] |

钟翔屿, 包建文, 陈祥宝, 等. 改性氰酸酯树脂体系韧性及介电性能研究[J]. 材料工程, 2006(1): 38-42. ZHONG X Y, BAO J W, CHEN X B, et al. Study on toughness and dielectric property of modified cyanate ester resin[J]. Journal of Materials Engineering, 2006(1): 38-42. |

| [8] |

商宇飞.低介电笼型倍半硅氧烷改性氰酸酯-环氧树脂复合材料的制备和表征[D].北京: 北京化工大学, 2008. SHANG Y F. The synthesis and characterization of low-dielectric epoxy-cyanate ester/polyhedral oligomeric silsesquioxane composites[D]. Beijing: Beijing University of Chemical Technology, 2015. |

| [9] |

王义, 吴永光, 林仁宗. 含磷酚醛树脂的合成与表征[J]. 热固性树脂, 2014, 29(3): 21-24. WANG Y, WU Y G, LIN R Z. Synthesis and characterization of phosphorus-containing phenolic resin[J]. Thermosetting Resin, 2014, 29(3): 21-24. |

| [10] |

CHEN X X, YUAN L, LIANG G Z, et al. Flame retarding cyanate ester resin with low curing temperature, high thermal resistance, outstanding dielectric property and low water absorption for high frequency and high speed printed circuit broads[J]. Industrial & Engineering Chemistry Research, 2015, 54: 1806-1815. |

| [11] |

李洪峰.结构-功能一体化耐高温氰酸酯树脂改性及胶膜的研究[D].哈尔滨: 东北林业大学, 2017. LI H F. Study on integrated structure and function of modified cyanate ester resin with high temperature resistance and its adhesive film[D].Harbin: Northeast Forestry University, 2017. |

| [12] |

LASKOSKI M, DoMINGUEZ D D, KELLER T M. Synthesis and properties of a liquid oligomeric cyanate ester resin[J]. Polymer, 2006, 47(11): 3727-3733. DOI:10.1016/j.polymer.2006.03.097 |

| [13] |

王冠, 付刚, 吴健伟, 等. 氰酸酯基耐高温低介电载体胶膜的制备与性能[J]. 宇航材料工艺, 2008(2): 12-16. WANG G, FU G, WU J W, et al. Preparation and properties of high temperature resistant and low dielectric loss cyanate ester resin based structural adhesive film[J]. Aerospace Materials and Technology, 2008(2): 12-16. |

| [14] |

乔海涛, 包建文, 钟翔宇, 等. 氰酸酯树脂的改性与固化特性的热分析[J]. 航空材料学报, 2019, 39(6): 63-72. QIAO H T, BAO J W, ZHONG X Y, et al. Modification and thermal analysis for curing properties of cyanate-ester resin[J]. Journal of Aeronautical Materials, 2019, 39(6): 63-72. |

| [15] |

秦滢杰, 韩建平, 陈书华. 一种氰酸酯-环氧树脂作为卫星结构件复合材料基体的评价[J]. 复合材料学报, 2018, 35(3): 528-536. QIN Y J, HAN J P, CHEN S H. Evaluation of a cyanate ester-epoxy resin as the matrix of composites used for structural components of satellite[J]. Acta Materiae Compositae Sinica, 2018, 35(3): 528-536. |

| [16] |

乔海涛, 梁滨, 张军营, 等. 先进复合材料结构胶接体系的研发与应用[J]. 材料工程, 2018, 46(12): 38-47. QIAO H T, LIANG B, ZHANG J Y, et al. Development and application of adhesive materials for advanced composite bonding[J]. Journal of Materials Engineering, 2018, 46(12): 38-47. |

| [17] |

张艳华, 孟运东, 周久红, 等. 异氰酸酯改性环氧树脂固化过程的二维红外相关光谱研究[J]. 热固性树脂, 2015, 30(2): 50-53. ZHANG Y H, MENG Y D, ZHOU J H, et al. Study on the curing process of isocyanate modified epoxy resin by two-dimensional infrared correlation spectroscopy[J]. Thermosetting Resin, 2015, 30(2): 50-53. |

| [18] |

王云英, 张建明, 孟江燕, 等. 紫外光照射对新型双马来酰亚胺基复合材料性能的影响[J]. 工程塑料应用, 2012, 40(3): 69-72. WANG Y Y, ZHANG J M, MENG J Y, et al. effect of ultraviolet irradiation on properties of novel model BMI matrix composites[J]. Engineering Plastics Application, 2012, 40(3): 69-72. |

| [19] |

马玉春, 孟庆荣, 张留成. 液晶双马来酰亚胺/二胺基二苯醚齐聚物的研究[J]. 高校化学工程学报, 2008, 22(2): 247-251. MAY C, MENG Q R, ZHANG L C. Study on liquid crystalline copolymer of bismaleimide/diaminodiphenyl ether[J]. Journal of Chemical Engineering of Chinese Universities, 2008, 22(2): 247-251. |

| [20] |

温培刚, 张连旺, 钟翔屿, 等. 4211环氧树脂体系性能研究[J]. 航空材料学报, 2016, 36(2): 51-55. WEN P G, ZHANG L W, ZHONG X Y, et al. Study on 4211 epoxy resin system[J]. Journal of Aeronautical Materials, 2016, 36(2): 51-55. |

| [21] |

王灵侠, 马晓燕, 金龙, 等. 碱性EPb-POSS增韧E-51/DDS环氧树脂的研究[J]. 材料工程, 2016, 44(11): 33-38. WANG L X, MA X Y, JIN L, et al. Properties of E-51/DDS epoxy resin toughened by alkaline EPb-POSS[J]. Journal of Materials Engineering, 2016, 44(11): 33-38. |

| [22] |

KISSINGER H E. Reaction kinetics in differential thermal analysis[J]. Analytical Chemistry, 1957, 29(11): 1702-1706. DOI:10.1021/ac60131a045 |

| [23] |

FLYNN J H, WALL L A. General treatment of the thermogravimetry of polymers[J]. J Res Nat Bur Stand, 1966, 70: 487-523. |

| [24] |

OZAWA T. A new method of analyzing thermogravimetric data[J]. Bulletin of the Chemical Society of Japan, 1965, 38(11): 1881-1886. DOI:10.1246/bcsj.38.1881 |

| [25] |

CRANE L W, DYNES P J, KAELBLE D H. Analysis of curing kinetics in polymer composites[J]. Journal of polymer Science:Polymer Letters Edition, 1973, 11(8): 533-540. DOI:10.1002/pol.1973.130110808 |

| [26] |

任志东, 郝思嘉, 邢悦, 等. 氧化石墨烯改性环氧树脂及其复合材料的性能[J]. 航空材料学报, 2019, 39(2): 25-32. REN Z D, HAO S J, XING Y, et al. Properties of graphene oxide modified epoxy resin and its composites[J]. Journal of Aeronautical Materials, 2019, 39(2): 25-32. |

2020, Vol. 48

2020, Vol. 48